- Conference paper

- First Online:

- 27 Accesses

Abstract.

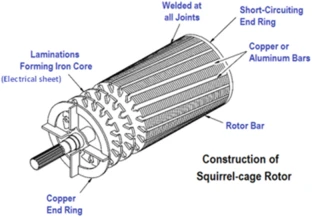

Due to increasing environmental concerns, battery-powered electric vehicles (BEV) have gained popularity in the automotive for the past few years. An induction motor is an essential component of the propulsion system in integrated BEVs working on different operating conditions [1]. Since a rotor of the induction motor is configured with an electrical sheet, a rotor bar, and end-ring (Fig. 1), which are usually manufactured by high-pressure die casting (HPDC) processes. Figure 2a presents an illustration of a cold-chamber high-pressure die casting machine. The process starts with ladling the liquid metal into the shot sleeve for each cycle. Die cavity and plunger tip normally are sprayed with an oil or lubricant to provide protection from severe degradation. This increases the die material’s life and reduces the adhesion of the solidified component. The cycle using the cold-chamber high-pressure die casting process as a model is shown in Fig. 2b. In a cycle, liquid metal is ladled into an injection system (i), which is then immediately pushed (ii) through a sleeve and runner system (iii) into a die cavity at a very high speed (iv), and a high pressure is applied for intensification. High pressures are maintained on the alloy during solidification. After complete solidification, the die opens (v) and finally the component is ejected (vi) [2]. To obtain the high efficiency of an induction motor, a heavy transition metal, copper, having a high electrical conductivity and low resistivity is often used [3]. For weight reduction of the BEVs with extended range, however, aluminum with a density of 2700 kg/m3 and a melting temperature of 660 °C as a lightweight metal is strongly advocated by the automotive industry to replace heavy Cu. This is because Al is over two times lighter than copper. Its low melting point compared with that of Cu makes Al and its alloys easy to be manufactured for components in the induction motor via casting processes such as high-pressure die casting [3].

전기 자동차의 경량화를 위한 Al 합금 및 제조 공정

증가하는 환경 문제로 인해 배터리로 구동되는 전기 자동차(BEV)는 지난 몇 년 동안 자동차 분야에서 인기를 얻었습니다. 유도 모터는 다양한 작동 조건에서 작동하는 통합 BEV의 추진 시스템의 필수 구성 요소입니다[1]. 유도전동기의 회전자는 전기시트, 회전봉, 엔드링(Fig. 1)으로 구성되어 있기 때문에 보통 고압 다이캐스팅(HPDC) 공정으로 제작됩니다.

그림 2a는 콜드 챔버 고압 다이캐스팅 기계의 그림을 보여줍니다. 프로세스는 각 주기 동안 액체 금속을 샷 슬리브에 담는 것으로 시작됩니다. 다이 캐비티와 플런저 팁에는 일반적으로 오일이나 윤활유가 뿌려져 심각한 열화로부터 보호됩니다.

이는 다이 재료의 수명을 늘리고 응고된 부품의 접착력을 감소시킵니다. 콜드 챔버 고압 다이캐스팅 공정을 모델로 사용하는 사이클이 그림 2b에 나와 있습니다. 한 주기에서 액체 금속은 주입 시스템(i)으로 적재된 다음 즉시(ii) 슬리브 및 러너 시스템(iii)을 통해 매우 빠른 속도(iv)와 고압으로 다이 캐비티로 밀려납니다.

응고 중에 합금에 고압이 유지됩니다. 응고가 완료되면 다이가 열리고(v) 마지막으로 부품이 배출됩니다(vi) [2]. 유도전동기의 고효율을 얻기 위해서는 전기전도도가 높고 비저항이 낮은 중전이금속인 구리가 많이 사용된다[3].

그러나 확장된 범위의 BEV의 경량화를 위해 자동차 산업에서는 무거운 Cu를 대체하기 위해 밀도가 2700kg/m3이고 용융 온도가 660°C인 알루미늄이 경량 금속으로 강력하게 주장되고 있습니다. Al은 구리보다 2배 이상 가볍기 때문이다. Cu에 비해 융점이 낮아 Al과 그 합금을 고압 다이캐스팅과 같은 주조 공정을 통해 유도 전동기의 부품으로 쉽게 제조할 수 있습니다[3].

Keywords:

- Al alloys

- Manufacturing processes

- Electrical conductivity

- Electric vehicle

- Tensile properties

- Strengthening mechanisms.

This is a preview of subscription content, access via your institution.

References

- Boukhnifer M, Raisemche A. Fault tolerant control for induction motor in electrical vehicle. In: 2012 IEEE international conference on control applications. IEEE; 2012, October. p. 136–41.Google Scholar

- Vinarcik EJ. High integrity die casting process. USA: Wiley; 2003.Google Scholar

- Popovich A, Sufiiarov V, Polozov I, Borisov E, Masaylo D, Orlov A. Microstructure and mechanical properties of additive manufactured copper alloy. Mater Lett. 2016;179:38–41.CrossRef CAS Google Scholar

- Kamikawa N, Huang X, Tsuji N, Hansen N. Strengthening mechanisms in nanostructured high-purity aluminium deformed to high strain and annealed. Acta Mater. 2009;57:4198–208.CrossRef CAS Google Scholar

- Asgharzadeh H, Simchi A, Kim HS. Microstructural features, texture and strengthening mechanisms of nanostructured AA6063 alloy processed by powder metallurgy. Mater Sci Eng A. 2011;528:3981–9.CrossRef Google Scholar

- Murashkin MY, Sabirov I, Sauvage X, Valiev RZ. Nanostructured Al and Cu alloys with superior strength and electrical conductivity. J Mater Sci. 2016;51(1):33–49.CrossRef CAS Google Scholar

- Ishikawa H, Takashima Y, Okada Y. Squirrel-Cage motor Rotor and Squirrel-Cage Motor. U.S. Patent No. 9,935,533, 4 March 2018.Google Scholar

- Xia S, Sanjiu Y, Xiao B, Sirui L. Effects of Si, Cu and Mg addition on electrical conductivity and mechanical properties of cast aluminum alloys. Spec Cast Nonferrous Alloys. 2010;12:12–20.Google Scholar

- Sivanesh P, Charlie K, Robert SJ, Ethan F, Paul E. Aluminum alloys for die casting. U.S. Patent No. WO 2020/028730 A1, 6 Feb 2020.Google Scholar