Hot Chamber Die Casting Method vs Cold Chamber Die Casting Method

Depending on the project, aluminium casting is carried out through a "hot" or "low" process.

Diecasting is one of the most economical and fast molding processes. The advantage of this production process is that hundreds of thousands of castings can be produced relatively quickly using a single mold. All parts produced are of uniform quality and relatively low unit price.

Die casting is an automatic casting process that compresses high pressure (150-1200 bar) and high pressure (up to 540 km/h) liquid melt into molds. Generally, alloys with low melting points are used. This casting process is suitable for mass production of parts because it does not require permanent molds unlike sand casting. Thin wall thickness, large and complex parts can be built.

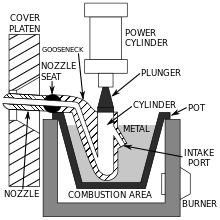

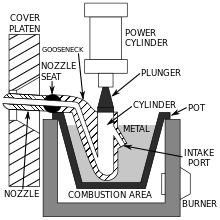

The hot chamber die casting method is to install the injection cylinder in the furnace to apply pressure and cast in a mold with little heat loss. This process uses alloys with low melting points, such as zinc, lead, or tin. This method is more suitable for manufacturing small and thin parts than large and thick parts.

https://en.wikipedia.org/wiki/Die_casting#/media/File:Cold-chamber_die_casting_machine_schematic.svg

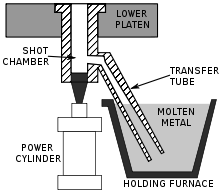

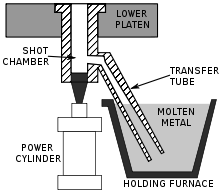

Cold casting, on the other hand, does not have a built-in furnace and requires additional steps. When the metal melts, it is passed to the casting machine through the injection cylinder. The biggest advantage of this method is that more materials are available than die casting can be used for hot die casting. Metals with higher melting points that can dissolve too quickly in hot die-casting chambers require more delicate handling and casting, which can be provided through coldcasting.

https://en.wikipedia.org/wiki/File:Hot-chamber_die_casting_machine_schematic.svg

After the alloy is pressed into the mold in both processes, the part hardens under strong pressure and the mold latch can be opened. Parts with gates are removed from the mold via automatically operated drainage pins, which can be further processed if necessary. The casting process actually takes place in 1/100 or 1/1000 seconds. Cold chamber die casting is the most widely used process for mass production of light metal castings.

Cast metal[edit]

reference : https://en.wikipedia.org/wiki/Die_casting

The main die casting alloys are: zinc, aluminium, magnesium, copper, lead, and tin; although uncommon, ferrous die casting is also possible.[6] Specific die casting alloys include: zinc aluminium; aluminium to, e.g. The Aluminum Association (AA) standards: AA 380, AA 384, AA 386, AA 390; and AZ91D magnesium.[7] The following is a summary of the advantages of each alloy:[8]

- Zinc: the easiest metal to cast; high ductility; high impact strength; easily plated; economical for small parts; promotes long die life.

- Aluminium: lightweight; high dimensional stability for very complex shapes and thin walls; good corrosion resistance; good mechanical properties; high thermal and electrical conductivity; retains strength at high temperatures.

- Magnesium: the easiest metal to machine; excellent strength-to-weight ratio; lightest alloy commonly die cast.

- Copper: high hardness; high corrosion resistance; highest mechanical properties of alloys die cast; excellent wear resistance; excellent dimensional stability; strength approaching that of steel parts.

- Silicon tombac: high-strength alloy made of copper, zinc and silicon. Often used as an alternative for investment cast steel parts.

- Lead and tin: high density; extremely close dimensional accuracy; used for special forms of corrosion resistance. Such alloys are not used in foodservice applications for public health reasons. Type metal, an alloy of lead, tin and antimony (with sometimes traces of copper) is used for casting hand-set type in letterpress printing and hot foil blocking. Traditionally cast in hand jerk moulds now predominantly die cast after the industrialisation of the type foundries. Around 1900 the slug casting machines came onto the market and added further automation, with sometimes dozens of casting machines at one newspaper office.

As of 2008, maximum weight limits for aluminium, brass, magnesium, and zinc castings are estimated at approximately 70 pounds (32 kg), 10 lb (4.5 kg), 44 lb (20 kg), and 75 lb (34 kg), respectively.[9] By late-2019, Giga Press machines capable of die casting single pieces over-100 kilograms (220 lb) were being used to produce aluminium chassis components for the Tesla Model Y electric car.[10]

The material used defines the minimum section thickness and minimum draft required for a casting as outlined in the table below. The thickest section should be less than 13 mm (0.5 in), but can be greater.[11]

| Metal | Minimum section | Minimum draft |

|---|---|---|

| Aluminium alloys | 0.89 mm (0.035 in) | 1:100 (0.6°) |

| Brass and bronze | 1.27 mm (0.050 in) | 1:80 (0.7°) |

| Magnesium alloys | 1.27 mm (0.050 in) | 1:100 (0.6°) |

| Zinc alloys | 0.63 mm (0.025 in) | 1:200 (0.3°) |

개요

다이캐스팅은 가장 경제적이고 빠른 성형 공정 중 하나입니다. 이 생산 공정의 장점은 단 하나의 금형을 사용하여 수십만 개의 주물을 비교적 빠르게 생산할 수 있다는 것입니다. 생산되는 모든 구성 요소는 균일 한 품질을 가지며 상대적으로 낮은 단가를 포함합니다.

다이캐스팅은 액체 용융물을 고압 (150~1200bar)과 높은 충전 속도 (최대 540km/h)로 금형에 압착하는 자동 주조 공정입니다. 일반적으로 융점이 낮은 합금을 사용합니다. 이 주조 공정은 모래 주조 와 달리 주조 후 파괴 할 필요가 없는 영구 금형이 사용되기 때문에 부품의 대량 생산에 특히 적합합니다 . 얇은 벽 두께로 크고 복잡한 부품을 생산할 수 있습니다.

핫 챔버 다이캐스팅 기계

다이캐스팅에는 핫 챔버와 콜드 챔버 다이 캐스팅 의 두 가지 구성 요소 제조 방법이 있습니다. 두 제조 공정 모두에서, 주조된 부품이 금형에서 쉽게 제거 될 수 있도록 주조 공정 전에 금형에 이형제를 분사합니다. 그러나 용융 금속은 몰드 캐비티에 직접 붓지 않고 먼저 다이캐스팅 기계의 캐스팅 챔버에 채워집니다. 거기에서 합금은 하나 이상의 채널을 통해 피스톤 (소위 주조 세트)에 의해 금형으로 압착됩니다. 두 공정의 차이점은 아래 설명 된 바와 같이 주조 챔버의 구조에 있습니다.

핫챔버 다이캐스팅 방식은 그림에 나타낸 바와 같이 사출 실린더를 용해로 내에 설치하여 고온의 용탕이 열손실이 거의 없이 금형에 유입이 되도록 가압하여 주조하는 방식입니다. 이 공정은 아연, 납 또는 주석과 같이 융점이 낮은 합금에 사용됩니다. 이 방식은 공기의 유입이 적고 산화물의 생성이 적으며 성형 사이클이 빨라 생산성이 높다는 장점이 있으나, 압력을 받는 구스넥이 항상 고온에 노출되어 있고, 실린더 및 노즐 부분을 압력 밀폐(pressure-sealing)시키는데 한계가 있기 때문에 대형의 후육 부품보다 소형·박육 부품을 제조하는데 적합합니다.

<장점>

- 주조 사이클이 빠름

- 결함이 적고, 박육부품제조 가능

- 주조압에 비해 넓은 면적제품 생산가능

- 용탕온도제어가 용이

- 낭비되는 금속이 적어 환경 친 화성 향상

- 내부 용광로가 포함된 기계로 인한 효율성 향상

- 다공성 감소

- 저 융점 금속만 사용하기 때문에 기계 수명 연장

<단점>

- 소모품 교환 및 가격이 고가임

- 부품교체에 시간이 많이 걸림

- 주조압이 낮아 후육제품에 부적합

핫챔버 다이캐스팅 기계는 최대 사출 용량이 콜드챔버 다이캐스팅 기계의 약 1/4 정도로서 현재 50톤~1000톤 용량이 사용되고 있습니다. 마그네슘 합금을 이용하여 중·대형 자동차부품을 주로 생산하고 있는 미국이나 유럽 등에서는 대부

분 콜드챔버 방식을 이용합니다.

콜드 챔버 다이캐스팅 머신

콜드 챔버 다이캐스팅 머신은 펌핑 시스템을 손상시킬 수 있기 때문에 고온 챔버 기계에서 주조 할 수 없는 용융 온도가 높은 합금에 사용됩니다. 콜드 챔버 다이캐스팅 기계는 주조 세트가 용융물 외부에 위치하도록 설계되었습니다. 부품을 생산하기 위해 합금은 주조 챔버에 채워지고 채널을 통해 다이캐스팅 금형에 압착됩니다. 이 공정은 융점이 높은 재료에 적합합니다. 이러한 합금에는 알루미늄과 구리, 황동 및 마그네슘 등이 포함됩니다.

콜드챔버 방식은 래들을 이용하여 shot sleeve에 용탕을 주입시킨 다음 플런저를 이용하여 가압, 주조하는 방식으로 용탕과 사출부가 분리되어 있기 때문에 주조 압력을 높일 수 있어서, 치밀하고 균일한 조직이 요구되고 두께가 두꺼운 중·대형 부품 제조에 많이 사용됩니다. 현재 세계적으로 약 90%정도가 이 콜드 챔버 방식으로 사용되고 있으며, 약 4500톤급 정도의 대용량 기계까지 제작되어 사용되고 있습니다.

특히 마그네슘 합금의 경우 래들링 방식으로 용탕을 이송할 때, 용탕이 공기 중에 노출되어 발화되거나 산화물이 유입되므로, 최근에는 이를 방지하기 위해 용탕 이송장치가 다양하게 개량되어 적용되고 있습니다.

<장점>

-중·대형 부품 적합

-후육제품에 적합

-주조압을 높일 수 있음

-소모품이 저렴하고 교체가 간편

<단점>

-주조사이클이 늦음

-용탕온도제어가 용이하지 않음

-가스혼입 및 산화물 유입

-자동급탕 시스템이 요구됨

Cast metal

참조: https://en.wikipedia.org/wiki/Die_casting

두 공정 모두에서 합금이 금형에 압착 된 후, 부품은 강한 압력 하에서 굳어지고, 금형의 걸쇠를 열 수 있습니다. 게이트가있는 부품은 자동으로 작동되는 이젝션 핀에 의해 금형에서 제거되며 필요한 경우 추가 처리 할 수 있습니다. 주조 공정은 실제로는 100 분의 1 초 또는 1000 분의 1 초만에 발생합니다. 콜드 챔버 다이캐스팅은 경금속 주조의 대량 생산에서 가장 널리 사용되는 공정입니다.

주요 다이캐스팅 합금은 아연, 알루미늄, 마그네슘, 구리, 납 및 주석입니다. 드물지만 철 다이캐스팅도 가능합니다. [6] 다음과 같은 특정 다이 주조 합금을 포함합니다 : 아연 알루미늄 알루미늄-예를 들어 알루미늄 협회 (AA) 표준 : AA 380, AA 384, AA 386, AA 390 및 AZ91D 마그네슘. [7]

다음은 각 합금의 장점을 요약 한 것입니다 : [8]

- 아연 : 주조하기 가장 쉬운 금속, 높은 연성, 높은 충격 강도, 도금이 쉬움, 작은 부품에 경제적입니다. 긴 다이 수명을 촉진합니다.

- 알루미늄 : 경량; 매우 복잡한 모양과 얇은 벽에 대한 높은 치수 안정성, 좋은 내식성, 좋은 기계적 성질, 높은 열 및 전기 전도도, 고온에서 강도를 유지합니다.

- 마그네슘 : 가공하기 가장 쉬운 금속; 우수한 강도 대 중량 비율, 가장 가벼운 합금은 일반적으로 다이캐스팅합니다.

- 구리 : 높은 경도; 높은 내식성, 합금 다이 캐스트의 가장 높은 기계적 특성, 우수한 내마모성, 우수한 치수 안정성, 강철 부품의 강도에 근접합니다.

- 실리콘 담배 : 구리, 아연 및 실리콘으로 만든 고강도 합금으로 종종 매몰 주강 부품의 대안으로 사용됩니다.

- 납 및 주석 : 고밀도, 매우 가까운 치수 정확도, 특수한 형태의 내식성에 사용됩니다. 이러한 합금은 공중 보건 상의 이유로 식품 서비스 응용 분야에 사용되지 않습니다 . 활자 인쇄 및 핫 포일 블로킹 에서 핸드셋 유형을 주조하기 위해 납, 주석 및 안티몬 (때로는 구리 흔적이 있음) 합금인 금속 유형이 사용됩니다 . 전통적으로 수작업으로 주조된 hand jerk moulds는 주로 다이캐스팅으로 생산합니다. 1900 년경에 슬러그 주조기 가 시장에 출시되었고 한 신문사에 수십 대의 주조기를 사용하여 자동화를 추가했습니다.

2008년 부터 알루미늄, 황동 , 마그네슘 및 아연 주물의 최대 중량 제한은 약 32kg(70 파운드), 4.5kg(10 파운드), 20kg(44 파운드) 및 34kg(75 파운드)로 추정됩니다. 각기. [9] 2019 년 말까지 100kg (220lb) 이상의 단일 부품을 다이캐스팅 할 수있는 Giga Press 기계는 Tesla Model Y 전기 자동차용 알루미늄 섀시 부품을 생산하는데 사용되었습니다 . [10]

사용 된 재료는 아래 표에 설명 된 대로 주조에 필요한 최소 단면 두께와 최소 구배를 정의합니다 . 가장 두꺼운 부분은 13mm (0.5 인치) 미만이어야 하지만 더 클 수도 있습니다. [11]

| 금속 | 최소 구간 | 최소 초안 |

|---|---|---|

| 알루미늄 합금 | 0.89mm (0.035 인치) | 1 : 100 (0.6 °) |

| 황동과 청동 | 1.27mm (0.050 인치) | 1:80 (0.7 °) |

| 마그네슘 합금 | 1.27mm (0.050 인치) | 1 : 100 (0.6 °) |

| 아연 합금 | 0.63mm (0.025 인치) | 1 : 200 (0.3 °) |

핫 챔버 다이캐스팅에 사용되는 재료

고온 챔버 다이 캐스팅은 내부 용융 포트를 특징으로하기 때문에 고온 챔버 다이 캐스팅 기계 제조업체는 용융점이 낮은 금속을 사용할 것을 권장합니다. 이것은 금속이 가열되거나 고압에 놓일 때 금속이 기계의 금속을 녹이거나 침식되지 않도록하기위한 것입니다. 예를 들어, 플런저와 같은 기계 부품은 용융 금속 내에 지속적으로 잠기 게됩니다. 금속의 융점이 너무 높으면 플런저가 손상되어 기능을 잃을 수 있습니다. 이것은 값 비싼 교체를 보증 할 수 있습니다.

알루미늄과 같은 재료는 융점이 더 높습니다. 이 금속 은 786도에서 녹는 아연과 같은 물질에 비해 화씨 1,220도 에서 녹습니다. 따라서 알루미늄은 핫 챔버 다이캐스팅 공정에 적합하지 않습니다. 핫 챔버 다이캐스팅에 사용하기에 가장 적합한 재료는 아연 및 마그네슘 합금이며 아래에서 자세히 설명합니다.

아연

뛰어난 경도와 강도를 가진 아연은 다양한 응용 분야에 적합하며 프레스, 기계 가공, 가공 및 스탬핑 된 부품에 대한 훌륭한 대안으로 사용됩니다. 아연은 또한 구조적 무결성과 내마모성이 우수하여 전자 및 자동차 안전 산업에서 사용되는 매우 복잡하고 다각적 인 형태에 이상적입니다. 아연 합금의 다른 장점은 다음과 같습니다.

- 좋은 전기 전도도

- 저렴한 원료

- 좋은 경도와 강도

- 뛰어난 열전도율

- 뛰어난 안정성 및 치수 정확도

- 큰 얇은 벽 기능

- 결합을 용이하게하는 냉간 성형 능력

- 부식에 대한 뛰어난 내성

- 완전한 재활용 성

- 고품질 마감 특성

마그네슘

마그네슘은 다이 캐스트 합금 중 가장 가볍지 만 강도 대 중량 비율이 높습니다. 또한 우수한 무선 주파수 간섭 (RFI) 및 전자기 간섭 (EMI) 차폐 특성을 가지고있어 전기 하우징 및 커넥터에 적합합니다. 또한 간섭 신호로부터 보호하기 위해 실험실 및 의료 장비에 사용됩니다. 마그네슘의 다른 장점은 다음과 같습니다.

- 높은 열 및 전기 전도성

- 높은 작동 온도를 견딜 수있는 능력

- 매우 얇은 벽 기능

- 뛰어난 치수 정확성 및 안정성

- 우수한 마무리 특성

- 환경 부식에 대한 뛰어난 내성

- 완전한 재활용 성

이러한 합금의 속성에 대한 자세한 내용은 합금 속성 페이지를 참조하십시오 .