이 소개 자료는 "[ARCHIVES of FOUNDRY ENGINEERING]"에 게재된 논문 "[Development of Water-Soluble Composite Salt Sand Cores Made by a Hot-Pressed Sintering Process]"를 기반으로 합니다.

1. 개요:

- 논문 제목: Development of Water-Soluble Composite Salt Sand Cores Made by a Hot-Pressed Sintering Process

- 저자: Xiaona Yang, Long Zhang, Xing Jin, Jun Hong, Songlin Ran, Fei Zhou

- 발행 연도: 2023

- 게재 학술지/학회: ARCHIVES of FOUNDRY ENGINEERING (Published quarterly as the organ of the Foundry Commission of the Polish Academy of Sciences)

- 키워드: Water-soluble cores, Hollow composite castings, Salt cores, Collapsibility

2. 초록 (Abstract):

다양한 종류의 수용성 코어는 내부 공동, 곡선 채널, 언더컷이 있는 중공 복합 주물의 성형에 널리 사용됩니다. 그중에서도 무기염 수용액 형태의 바인더를 첨가하여 만든 코어는 수용성이 우수합니다. 그러나 우수한 붕괴성은 종종 낮은 내흡습성을 동반합니다. 본 연구에서는 모래, 벤토나이트, 복합 염의 코어 샌드 혼합물을 열간 가압 및 소결하여 적절한 강도와 내흡습성을 가진 수용성 코어를 제조하고, 티 튜브(tee tube) 시편을 주조했습니다. 실험 결과, KCl-K2CO3를 바인더로 사용한 코어는 0.9 MPa 이상의 강도를 얻을 수 있었고, 상대 습도 80±5%에서 6시간 동안 0.3 MPa를 유지했습니다. 후속 소결 공정은 열간 가압 코어의 내흡습성을 크게 향상시킬 수 있었습니다(상대 습도 85±5%에서 24시간 보관 후 0.6 MPa). 후처리로 준비된 수용성 코어는 매끄러운 내면과 기공 결함이 없는 티 파이프 주물을 주조하는 데 사용될 수 있었으며, 코어 제거가 용이했습니다.

3. 서론 (Introduction):

수용성 코어는 주물의 내부 표면을 형성하기 위해 수용성 염을 주재료[1-4] 또는 바인더[5-7]로 사용하여 만든 부품입니다. 우수한 수용성 붕괴성과 환경 친화성 덕분에, 특히 자동차, 위생 도기 및 기타 제품의 경량화 및 통합 공정에서 복잡한 공동이나 곡선 채널을 가진 주물 제조를 위한 고압 다이캐스팅 공정 및 기타 주조 공정(중력, 저압)에 널리 사용됩니다[8-11]. 일반적으로 다이캐스팅용 수용성 코어는 높은 강도가 요구되므로 주로 염 용융물을 주조하는 방식으로 제작됩니다. 그러나 용탕의 충격이 훨씬 작은 중력 주조나 저압 주조에는 상대적으로 낮은 강도의 코어가 적합하며, 압력 소결이나 바인더 결합 공정과 같은 다양한 재료와 공정을 사용하여 수용성 코어를 만들 수 있습니다. 하지만 K2CO3 결합 코어[14]와 같이 붕괴성이 우수한 많은 수용성 코어는 습한 환경에서 흡습성 때문에 직접 사용하기 어려워 적용이 제한됩니다[15]. KCl을 바인더로 사용하면 내습성은 좋지만, 상대적으로 낮은 용해도 때문에 더 많은 수분을 도입해야 하므로 강도가 낮아지거나 성형이 어려울 수 있습니다. 본 논문에서는 K2CO3의 높은 강도와 KCl의 우수한 내습성을 활용하기 위해, 저온에서 열간 가압한 후 상대적으로 높은 온도에서 소결하는 방식으로 KCl-K2CO3 복합 염 바인더 시스템을 사용하여 수용성 샌드 코어를 제조하는 방법을 탐구합니다.

4. 연구 요약:

연구 주제의 배경:

수용성 코어는 복잡한 내부 형상(공동, 채널, 언더컷)을 가진 중공 주물 생산에 필수적입니다. 주요 장점은 물에서의 우수한 붕괴성과 환경 친화성으로, 다양한 산업 분야의 경량화 응용에 적합합니다. 그러나 일반적인 과제는 우수한 붕괴성과 보관 및 취급 중 습기 흡수에 대한 충분한 저항성 사이의 균형을 맞추는 것입니다.

기존 연구 현황:

기존 연구에서는 다양한 유형의 수용성 코어를 탐구했습니다:

- 주조법: 주로 다이캐스팅용 고강도 코어에 사용.

- 압력 소결: Jaroslav [12]는 약간 습한 KCl을 사용하여 마그네슘 합금 중력 주조용 코어 제조.

- 바인더 결합: Liu [13]는 마이크로파 가열과 함께 MgSO4 바인더 사용.

- 열간 가압: Zhang [14]은 K2CO3 수용액 바인더를 사용하여 중력 주조에 적합한 높은 강도(최대 2.5 MPa)를 달성했으나, 이 코어들은 흡습에 취약했음.

- 후처리: Zhang 등[15]은 CaCl2를 이용한 침전법과 가열을 통해 K2CO3 코어의 내습성을 개선하여, K2CO3를 덜 흡습성인 KCl로 변환.

- 직접적인 KCl 바인더 사용은 낮은 용해도로 인해 더 많은 물을 필요로 하여 강도를 저하시킬 수 있어 제한적임.

연구 목적:

본 연구의 목적은 KCl-K2CO3 복합 염 바인더를 사용하여 2단계 공정(저온 열간 가압 후 고온 소결)으로 수용성 샌드 코어를 개발하는 것이었습니다. 목표는 단순 열간 가압 코어에 비해 크게 향상된 내흡습성을 가지면서도, 주조 후 쉽게 제거할 수 있도록 우수한 수용성 붕괴성을 유지하는 적절한 강도의 코어를 얻는 것이었습니다.

핵심 연구 내용:

본 연구는 규사, 벤토나이트, 그리고 KCl과 K2CO3의 복합 바인더를 사용하여 수용성 샌드 코어를 제조하는 것을 포함했습니다. 공정은 혼합물을 열간 가압한 후 소결 단계를 거쳤습니다. 연구는 다양한 파라미터가 코어 특성에 미치는 영향을 체계적으로 조사했습니다:

- 열간 가압 단계: 가열 시간, KCl/K2CO3 비율, 가열 온도, 복합 염 함량(모래 대비 비율), 벤토나이트 함량이 초기 인장 강도에 미치는 영향. 열간 가압 코어의 제어된 습도 하에서의 수분 흡수 및 저장 강도 평가.

- 소결 단계: 소결 온도와 시간이 최종 인장 강도에 미치는 영향. 소결된 코어의 수분 흡수율 및 저장 강도 평가.

- 코어 특성: 가스 발생량 측정, 물에 침지 후 인장 강도(붕괴성) 측정, SEM-EDX를 이용한 미세 구조 분석.

- 주조 시험: 개발된 코어를 사용하여 간단한 중공 알루미늄 합금 부품(티 파이프)을 실제로 주조하는 시험.

5. 연구 방법론

연구 설계:

본 연구는 실험적 접근법을 사용했습니다. 수용성 샌드 코어 시편("8"자형 도그본 형태)을 열간 가압 공정 후 소결 공정을 거쳐 제조했습니다. 바인더 조성(KCl/K2CO3 비율), 바인더 양, 벤토나이트 함량, 가열 온도/시간, 소결 온도/시간과 같은 주요 파라미터를 체계적으로 변경했습니다. 결과 코어의 특성을 측정하고 분석했습니다. 마지막으로, 실제 적용에서 코어의 성능을 검증하기 위해 주조 시험을 수행했습니다.

데이터 수집 및 분석 방법:

- 재료: Dalin 규사(70/100 mesh), 분석 등급 K2CO3 및 KCl, 400 mesh 벤토나이트.

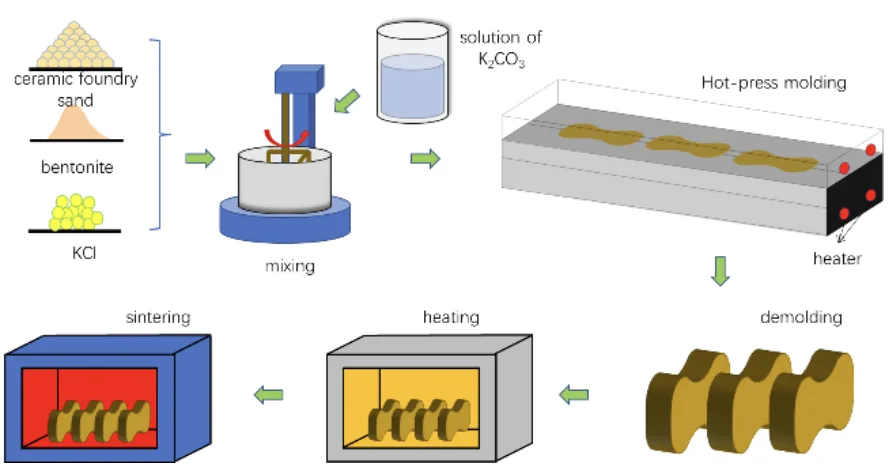

- 시편 준비: 원사, 벤토나이트, KCl을 혼합. K2CO3 용액을 첨가하여 다시 혼합. 혼합물을 가열된 금형에서 가압(열간 가압)하고 탈형. 시편을 오븐에서 가열한 후 저항로에서 더 높은 온도로 소결.

- 특성 시험:

- 인장 강도 (초기 및 저장): SWY 만능 유압 강도 시험기를 사용하여 측정. 저장 강도는 시편을 특정 시간 동안 제어된 습도(80±5% RH 또는 85±5% RH)에 노출시킨 후 측정.

- 수분 흡수율: 제어된 습도에 노출시킨 후 JA5003N 전자 저울로 측정한 무게 증가로부터 계산. 공식: w = (Mt-Mo)/Mo×100%.

- 수용성/붕괴성: 시편을 다양한 시간 동안 물에 침지시킨 후 인장 강도 감소를 측정하여 평가.

- 미세 구조: 주사 전자 현미경(SEM, FEI Co., Ltd., Netherlands)을 사용하여 관찰하고, 에너지 분산형 X선 분광법(EDX)으로 원소 분석 수행.

- 가스 발생량: 측정하여 다른 코어 유형(참고문헌 [13] 데이터)과 비교.

- 주조 시험: ZL101A 알루미늄 합금을 사용하여 700 °C 주입 온도로 티 파이프 주조. 코어 제거 및 주물 품질을 육안으로 평가.

연구 주제 및 범위:

본 연구는 열간 가압 소결 공정을 사용하여 KCl-K2CO3 복합 염 시스템으로 결합된 수용성 코어의 개발 및 특성 분석에 중점을 두었습니다. 범위는 다음을 포함합니다:

- 초기 강도를 위한 열간 가압 파라미터(바인더 조성, 염 함량, 벤토나이트 첨가, 온도, 시간) 최적화.

- 열간 가압 코어의 수분 흡수 거동 및 저장 강도 조사.

- 소결 온도 및 시간이 최종 인장 강도, 내습성 및 저장 강도에 미치는 영향 결정.

- 열역학적 분석(깁스 자유 에너지) 및 미세 구조 관찰(SEM-EDX)을 통한 강도 발현 및 내습성 향상 메커니즘 이해.

- 코어의 가스 발생 특성 평가.

- 물 침지 중 강도 손실 측정을 통한 코어 붕괴성 평가.

- 알루미늄 합금 주조 시험을 통한 코어 성능 검증.

6. 주요 결과:

주요 결과:

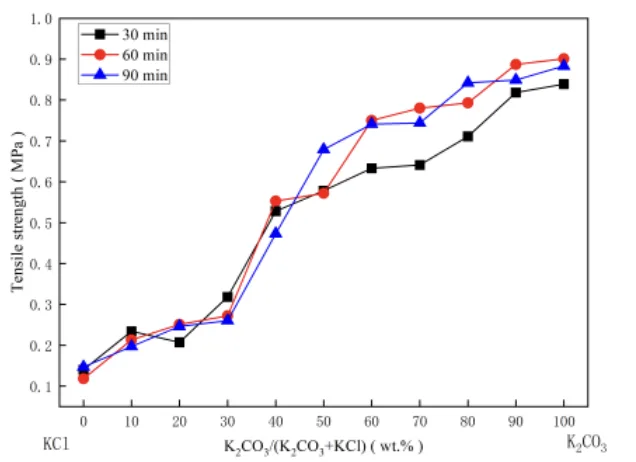

- KCl-K2CO3 바인더를 사용한 열간 가압 코어(복합 염 내 K2CO3 약 60 wt.%, 모래 대비 복합 염 10 wt.%, 벤토나이트 1 wt.%, 약 140-160 °C에서 1시간 가열 최적)는 0.9 MPa 이상의 초기 인장 강도를 달성했습니다.

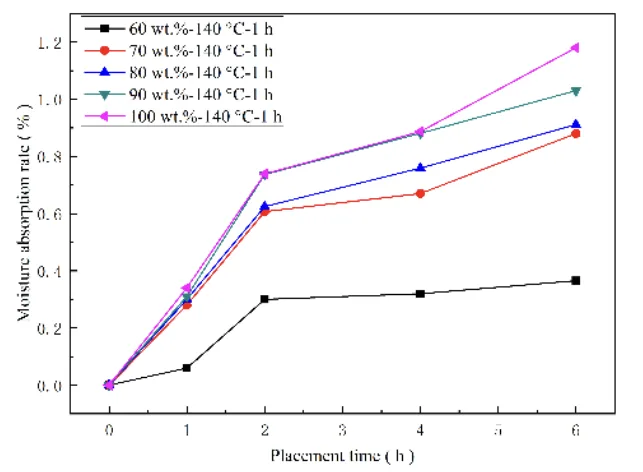

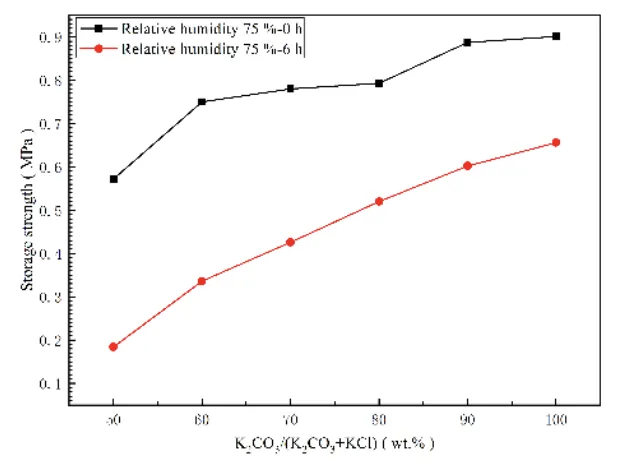

- 그러나 이러한 열간 가압 코어는 수분 흡수(조해성)로 인해 습한 조건에서 상당한 강도 손실(80±5% RH에서 6시간 후 약 0.3 MPa로 감소)을 보여 적용이 제한적이었습니다.

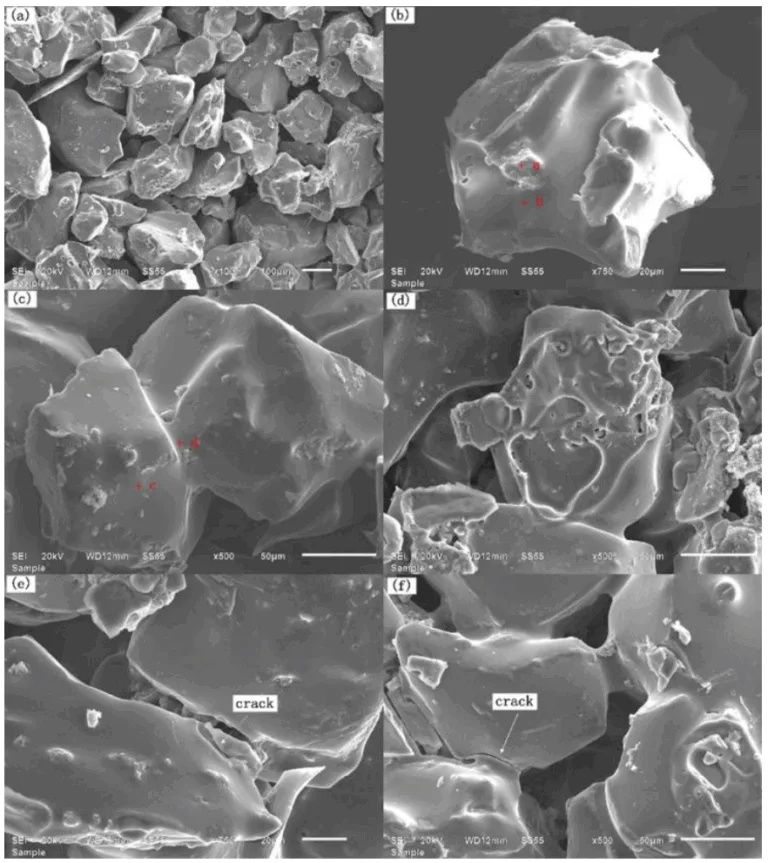

- 후속 소결(예: 750 °C에서 1시간)은 내습성을 크게 향상시켰습니다. 소결된 코어는 소결되지 않은 코어에 비해 더 높은 강도(예: 85±5% RH에서 24시간 후 0.58 MPa)를 유지했으며 수분 흡수율도 훨씬 낮았습니다.

- 열역학적 분석(Fig. 9)은 소결 중 K2CO3가 SiO2 및 Al2O3(모래 및 벤토나이트에서 유래)와 반응하여 K2CO3보다 흡습성이 낮을 가능성이 있는 규산칼륨(K2O*mSiO2) 및 알루미노규산칼륨(KAlSimOn)을 형성함을 시사합니다.

- 소결된 코어는 낮은 가스 발생량(750 °C 소결 시 6.6 mL/g)을 보여 알루미늄 합금 주조에 유리했습니다(Table 1).

- 향상된 내습성에도 불구하고 소결된 코어는 우수한 수용성 붕괴성을 유지하여 물에 담그면 빠르게 강도를 잃어(< 0.2 MPa, 60초 후) 주물에서 쉽게 제거될 수 있음을 보장했습니다(Fig. 12).

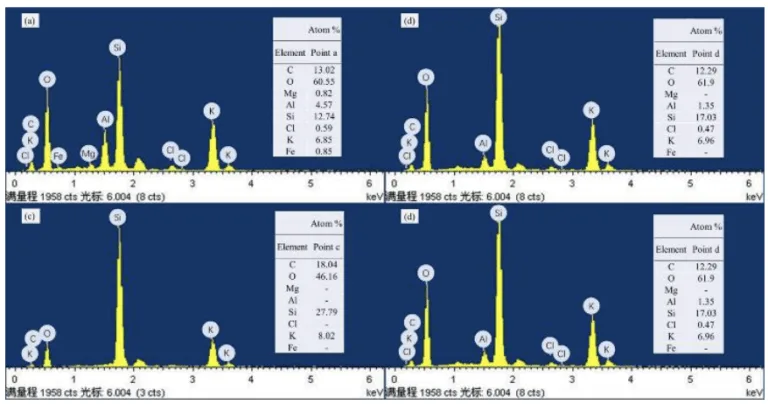

- SEM 분석(Fig. 13) 결과, 소결은 소결되지 않은 코어에 비해 더 매끄러운 염 코팅과 더 견고한 결합 브릿지를 형성했습니다. 습기에 노출되면 소결된 구조에 균열이 발생하여 궁극적인 강도 감소를 설명합니다. EDX 분석(Fig. 14)은 관련 위치에서 K, Cl, Si, O 및 벤토나이트 유래 원소(Al, Mg, Fe)의 존재를 확인했습니다.

- ZL101A 알루미늄 합금을 사용한 주조 시험에서 매끄러운 내부 표면과 결함이 없는 중공 티 파이프 주물을 성공적으로 생산하여, 코어가 주조 조건을 견디고 나중에 쉽게 용해될 수 있음을 입증했습니다(Fig. 15).

그림 이름 목록 (Figure Name List):

- Fig. 1. The flowchart of the manufacturing process

- Fig. 2. Effect of heating time and proportion of composite salts on the tensile strength of water-soluble cores

- Fig. 3. Effect of placement time and K2CO3 proportion on water absorption of water-soluble cores

- Fig. 4. Effect of placement time and K2CO3 proportion on storage strength of water-soluble cores

- Fig. 5. Effect of heating temperature on the tensile strength of water-soluble cores

- Fig. 6. Effect of composite salt content on the tensile strength of water-soluble cores

- Fig. 7. Effect of bentonite content on the tensile strength of water-soluble cores

- Fig. 8. Effect of sintering temperature and sintering time on tensile strength sintered for (a) 30 min, (b) 60 min, and (c) 90 min

- Fig. 9. Gibbs free energies variation of reactions

- Fig. 10. Effect of placement time and sintering temperature on the moisture absorption rate of water-soluble cores

- Fig. 11. Effect of storage time and sintering temperature on the storage strength of water-soluble cores

- Fig. 12. Effect of soaking time on tensile strength

- Fig. 13. Fracture morphology of the water-soluble cores. (a) water-soluble core without sintering; (b) a single sand particle coated with K2CO3 and KCl; (c) water-soluble core sintered at 700 °C for 1 h; (d) water-soluble core sintered at 750 °C for 1 h; (e) water-soluble core of (c) placed in the RH of 85-90% for 24 h; (f) water-soluble core of (e) placed in the RH of 85-90% for 24 h.

- Fig. 14. EDX analysis of water-soluble core at the point of (a) and (b) in fig. 14(b), (c) and (d) in fig. 14(c)

- Fig. 15. The photo of aluminum alloy casting fabricated by water-soluble core and leached by water. (a) Casting molds with water-soluble cores fixed; (b) Aluminum alloy casting with the water-soluble core; (c) Dissected casting

7. 결론 (Conclusion):

본 연구는 열간 가압 소결 공정을 사용하여 수용성 KCl-K2CO3 결합 샌드 코어를 개발하고 최적화했습니다. 주요 결론은 다음과 같습니다:

1) 소결되지 않은(열간 가압만 거친) 복합 염 코어는 0.9 MPa 이상의 강도를 달성했지만, 80 ± 5% RH에서 6시간 노출 후 0.3 MPa로 감소했습니다. 최적 조건은 복합 염 10 wt.%(K2CO3 60 wt.% 함유), 벤토나이트 1 wt.%, 140 °C에서 1시간 경화였습니다. 이는 중력 주조 요구 사항을 충족하지만 습도 민감성으로 인해 적용이 제한됩니다.

2) 750 °C에서 1시간 동안 소결하는 공정은 코어의 내흡습성을 효과적으로 개선하고 가스 발생량(6.6 mL/g)을 줄였으며, 80분 이내의 침수 시 붕괴를 가능하게 했습니다.

3) 소결된 코어의 향상된 내습성은 KCl과 K2CO3보다 흡습성이 낮은 반응 생성물(K2O*mSiO2 및 KAlSimOn)의 형성 덕분입니다. 소결된 코어는 85±5% RH에서 24시간 노출 후에도 높은 인장 강도를 유지했습니다. 쉽게 용해되는 KCl의 존재는 주조 후 우수한 용해성을 보장합니다.

8. 참고문헌 (References):

- [1] Huang, R. & Zhang, B. (2017). Study on the composition and properties of salt cores for zinc alloy die casting. International Journal of Metalcasting. 11(3), 440-447. DOI: 10.1007/s40962-016-0086-7.

- [2] Tu, S., Liu, F., Li, G., Jiang, W., Liu, X. & Fan, Z. (2018). Fabrication and characterization of high-strength water-soluble composite salt core for zinc alloy die castings. The International Journal of Advanced Manufacturing Technology. 95(1-4), 505-512. DOI: 10.1007/s00170-017-1208-y.

- [3] Yaokawa, J., Miura, D., Anzai, K., Yamada, Y. & Yoshii H. (2007). Strength of salt core composed of alkali carbonate and alkali chloride mixtures made by casting. Materials Transactions. 48(5), 1034-1041. DOI: 10.2320/matertrans.48.1034.

- [4] Lichý, P., Beňo, J. & Morys, M. (2014). Influence of ecologically friendly cores on surface quality of castings based on magnesium alloys. Metalurgija. 53(3), 303-306.

- [5] Xiao, Z., Harper, L.T., Kennedy, A.R. & Warrior, N.A. (2017). A water-soluble core material for manufacturing hollow composite sections. Composite Structures. 182(15), 380-390. DOI: 10.1016/j.compstruct.2017.09.058.

- [6] Beňo, J., Adámková, E., Mikšovský, F. & Jelínek, P. (2015). Development of composite salt cores for foundry applications. Materiali in Tehnologije. 49(4), 619-623. DOI: 10.17222/mit.2013.160.

- [7] Jelínek, P., Mikšovský, F., Beňo, J. & Adámková, E. (2013). Development of foundry cores based on inorganic salts. Materiali in Tehnologije. 47(6), 689-693.

- [8] Cornacchia, G., Dioni, D., Faccoli, M., Gislon, C., Solazzi, L., Panvini, A. & Cecchel, S. (2019). Experimental and numerical study of an automotive component produced with innovative ceramic core in high pressure die casting (HPDC). Metals. 9(2), 217, 1-21. DOI: 10.3390/met9020217.

- [9] Liu, F., Fan, Z., Liu, X., He, J. & Li, F. (2016). Aqueous gel casting of water-soluble calcia-based ceramic core for investment casting using epoxy resin as a binder. The International Journal of Advanced Manufacturing Technology. 86(5-8), 1235-1242. DOI: 10.1007/s00170-015-8227-3.

- [10] Fuchs, B., Eibisch, H. & Korner, C. (2013). Core viability simulation for salt core technology in high-pressure die casting. International Journal of Metalcasting. 7, 39-45. DOI: 10.1007/BF03355557.

- [11] Liu, F., Tu, S., Gong, X., Li, G., Jiang, W., Liu, X. & Fan, Z. (2020). Comparative study on performance and microstructure of composite water-soluble salt core material for manufacturing hollow zinc alloy castings. Materials Chemistry and Physics. 252, 1-10. DOI: 10.1016/j.matchemphys.2020.123257.

- [12] Beňo, J., Lichý, P., Cagala, M., Jelínek, P., Bruska, M., Gál, K., Morys, M. (2013). Utilization of ecological friendly cores for magnesium alloys castings. In METAL 2013 : 22nd International Conference on Metallurgy and Materials, 15 – 17 May 2013. Brno, Czech Republic: Tagner.

- [13] Liu, F., Jiang, P., Huang, Y., Jiang, W., Liu, X. & Fan, Z. (2018). A water-soluble magnesium sulfate bonded sand core material for manufacturing hollow composite castings. Composite Structures. 201, 553-560. DOI: 10.1016/j.compstruct.2018.06.084.

- [14] Zhang, L., Li, Y. & Chen, Q. (2011). Optimization of the mixture design of the fomula for water-soluble cores. Journal of Huazhong University of Science and Technology (Natural Science Edition). 39(3), 6-9.

- [15] Zhang, L., Li, Y. & Zhao, W. (2011). Improvement of humidity resistance of water soluble core by precipitation method. China Foundry. 8(2), 212-217.

- [16] Bruch, L.W., Glebov, A., Toennies, J.P. & Weiss, H. (1995). A helium atom scattering study of water adsorption on the NaCl(100) single crystal surface. The Journal of Chemical Physics. 103(12), 5109-5120. DOI: 10.1063/1.470598.

9. 저작권 (Copyright):

- 이 자료는 "[Xiaona Yang, Long Zhang, Xing Jin, Jun Hong, Songlin Ran, Fei Zhou]"의 논문입니다. "[Development of Water-Soluble Composite Salt Sand Cores Made by a Hot-Pressed Sintering Process]"를 기반으로 합니다.

- 논문 출처: https://doi.org/10.24425/afe.2023.146662

이 자료는 상기 논문을 바탕으로 요약된 것이며, 상업적 목적의 무단 사용을 금합니다.

Copyright © 2025 CASTMAN. All rights reserved.