Elektron 21 마그네슘 합금의 피로 파괴: 주조 결함과 열처리가 부품 수명에 미치는 영향

이 기술 요약은 I. Pikos, A. Kiełbus, J. Adamiec가 작성하여 ARCHIVES of FOUNDRY ENGINEERING (2013)에 게재한 학술 논문 "The Influence of Casting Defects on Fatigue Resistance of Elektron 21 Magnesium Alloy"를 기반으로 합니다.

키워드

- 주요 키워드: 마그네슘 합금 피로 저항성

- 보조 키워드: Elektron 21, 주조 결함, 열처리, 미세구조 분석, 파단면 분석

요약

- 과제: 항공우주 및 자동차 산업에서 사용되는 경량 마그네슘 합금 부품의 피로 수명은 주조 결함과 미세구조에 의해 크게 저하될 수 있습니다.

- 방법: Elektron 21 마그네슘 합금에 두 가지 다른 시효 처리(200°C 및 250°C)를 적용한 후, 100만 사이클의 피로 시험을 수행하고 파단된 시편의 미세구조와 파단면을 분석했습니다.

- 핵심 발견: 200°C에서 시효 처리한 시편은 100만 사이클의 피로 시험을 통과했지만, 250°C에서 처리한 시편은 표면 근처의 주조 결함(산화물, 기공)에서 시작된 균열로 인해 조기에 파단되었습니다.

- 결론: 마그네슘 합금의 피로 저항성은 주조 결함 최소화뿐만 아니라, 강화 상(phase)의 석출을 최적화하는 정밀한 열처리 공정 제어에 달려있습니다.

과제: 왜 이 연구가 HPDC 전문가에게 중요한가?

마그네슘 합금은 낮은 밀도와 우수한 기계적 특성 덕분에 항공우주 및 자동차 부품의 경량화를 위한 매력적인 소재입니다. 그러나 반복적인 하중을 받는 환경에서는 피로 저항성이 부품의 신뢰성을 결정하는 핵심 요소가 됩니다. 특히 Elektron 21과 같은 고성능 합금조차도 용해 및 주조 공정 중에 발생하는 산화물 개재물이나 기공과 같은 내부 결함에 매우 취약합니다. 이러한 결함들은 응력 집중을 유발하여 예상보다 훨씬 낮은 하중에서도 균열을 발생시키고, 결국 치명적인 부품 파손으로 이어질 수 있습니다. 이 연구는 이러한 주조 결함이 열처리 조건과 결합하여 피로 수명에 어떤 영향을 미치는지 명확히 밝혀냅니다.

접근법: 연구 방법론 분석

본 연구에서는 샌드 캐스팅으로 제작된 Elektron 21 마그네슘 합금(Nd 2.6-3.1%, Gd 1-1.7%, Zn 0.2-0.5%, Zr 포화)을 사용했습니다. 시편은 두 가지 조건으로 열처리되었습니다.

- E1 그룹: 525°C에서 8시간 용체화 처리 후 수냉, 이후 200°C에서 16시간 시효 처리 후 공랭.

- E2 그룹: 525°C에서 8시간 용체화 처리 후 수냉, 이후 250°C에서 16시간 시효 처리 후 공랭.

열처리된 시편들은 최대 응력 90 MPa, 최소 응력 9 MPa 조건에서 100만 사이클의 단축 인장 피로 시험을 거쳤습니다. 파단된 시편은 광학 현미경(LM)과 주사 전자 현미경(SEM)을 사용하여 미세구조와 파단면을 정밀하게 분석했습니다.

핵심 발견: 주요 결과 및 데이터

연구 결과는 열처리 온도가 피로 저항성에 결정적인 영향을 미친다는 것을 명확하게 보여주었습니다.

결과 1: 200°C 시효 처리(E1)의 우수한 피로 저항성

E1 조건으로 열처리된 시편들은 모두 목표했던 100만 사이클의 피로 시험을 파단 없이 완료했습니다(Table 2). 미세구조 분석 결과, 미세 균열이나 기공이 발견되지 않았으며, 단색의 균일한 결정립이 관찰되었습니다(Fig. 3). 이는 경도와 기계적 특성을 향상시키는 미세하고 정합적인 β"상과 반정합적인 β'상이 효과적으로 석출되었음을 시사합니다.

결과 2: 250°C 시효 처리(E2)의 조기 피로 파괴

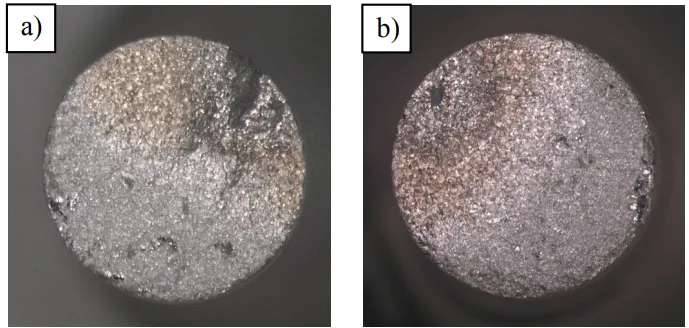

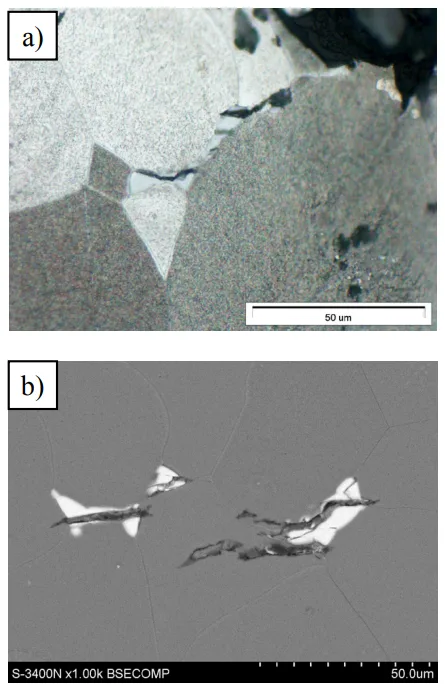

반면, E2 조건으로 열처리된 시편들은 각각 60,000 사이클과 149,995 사이클 만에 조기 파단되었습니다(Table 2). 파단면 분석 결과, 모든 파괴는 시편 표면 가장자리에 위치한 큰 개재물과 기공에서 시작된 것으로 확인되었습니다(Fig. 1, Fig. 2a). EDS 분석을 통해 이 개재물들은 마그네슘 및 지르코늄 산화물로 밝혀졌습니다(Fig. 6). 또한 E2 시편의 미세구조에서는 결정립계의 조대한 상에 수많은 미세 균열이 발견되었으며(Fig. 5), 다색으로 보이는 결정립들은 기계적 특성을 저하시키는 비정합적인 β상이 석출되었음을 나타냅니다.

R&D 및 운영을 위한 실질적 시사점

이 연구 결과는 다양한 역할의 엔지니어들에게 중요한 통찰력을 제공합니다.

- 공정 엔지니어: 시효 처리 온도는 피로 수명에 매우 중요한 공정 변수입니다. 250°C에서의 시효 처리는 기계적 특성을 저하시키는 비정합 β상을 형성하므로, 피로가 중요한 부품에는 200°C 시효 처리 프로토콜을 적용하는 것이 필수적입니다.

- 품질 관리팀: Table 2의 데이터는 특정 열처리 조건이 피로 수명에 미치는 극적인 영향을 보여줍니다. 거시적인 주조 결함(개재물, 기공) 검사뿐만 아니라, 열처리 후 결정립계 상에 미세 균열이 있는지 확인하는 것이 새로운 품질 검사 기준으로 고려될 수 있습니다.

- 설계 엔지니어: 연구 결과는 부품의 '표면'에 위치한 결함이 가장 위험한 파괴 시작점임을 강조합니다. 이는 응고 중 표면 결함 발생을 최소화하도록 게이팅 및 벤팅 시스템을 설계하는 것이 중요하며, 초기 설계 단계에서부터 표면의 응력 집중을 피하는 설계를 고려해야 함을 시사합니다.

논문 상세 정보

The Influence of Casting Defects on Fatigue Resistance of Elektron 21 Magnesium Alloy

1. 개요:

- 제목: The Influence of Casting Defects on Fatigue Resistance of Elektron 21 Magnesium Alloy

- 저자: I. Pikos, A. Kiełbus, J. Adamiec

- 발행 연도: 2013

- 저널/학회: ARCHIVES of FOUNDRY ENGINEERING, Volume 13, Issue 2/2013

- 키워드: Casting Defect, Mechanical Properties, Microstructure, Magnesium Alloy, Elektron 21

2. 초록:

Mg-RE 합금은 낮은 밀도, 고온에서도 우수한 기계적 특성, 그리고 좋은 주조성 및 기계 가공성의 조합 덕분에 특히 항공기 및 자동차 산업에서 매력적인 구조 재료이다. 본 논문은 Elektron 21 마그네슘 합금에 대해 수행된 피로 저항성 시험 결과와 시험 후 재료의 미세구조 및 파단면 분석 결과를 포함한다. 주조 상태의 재료는 두 가지 다른 절차에 따라 열처리되었다. 피로 저항성 시험은 9 MPa와 90 MPa 사이의 단축 사인파 형태 응력을 10^6 사이클 동안 가하여 수행되었다. 시험 중 파단된 시편의 파단면은 주사 전자 현미경으로 조사되었다. 시편의 미세구조는 광학 현미경으로 조사되었다. 개재물 및 기공과 같은 주조 결함이 피로 저항성에 미치는 해로운 영향이 입증되었다. 또한 열처리 매개변수의 영향도 기술되었다.

3. 서론:

마그네슘 합금은 만족스러운 기계적 특성과 낮은 밀도의 조합으로 인해 자동차 및 항공기 산업에서 유망한 재료이다. 우수한 주조성, 기계 가공성 및 재활용 가능성은 생산자들이 개선된 내식성과 고온 특성을 가진 새로운 마그네슘 합금을 개발하도록 장려했다. Elektron 21은 Nd, Gd, Zn, Zr을 포함하는 마그네슘 합금이다. Zn은 경도, 인장 강도 및 연신율을 향상시키고, Zr은 주물의 미세 기공을 줄이며 고온에서도 우수한 피로 저항성을 제공하고 결정립 미세화를 담당한다. Nd와 Gd는 마그네슘 내에서 상대적으로 높은 고용도를 가지며, 온도가 감소함에 따라 지수적으로 감소하여 석출 경화에 적합한 조건을 제공한다. 따라서 희토류 원소의 첨가는 고온에서의 내크리프성과 구조의 열적 안정성을 향상시킨다. 마그네슘 합금은 용해 및 주입 중에 산화되기 쉬워 재료에 불순물이 존재하게 되며, 수소 흡착 및 용해 경향이 있어 기공 형성을 촉진한다.

4. 연구 요약:

연구 주제의 배경:

항공우주 및 자동차 산업에서 경량화 요구가 증가함에 따라, 고온에서도 우수한 기계적 특성을 유지하는 Mg-RE(희토류) 합금의 신뢰성 평가가 중요해졌다. 특히, 반복 하중을 받는 부품의 수명을 결정하는 피로 저항성은 주조 공정에서 불가피하게 발생하는 결함과 후속 열처리에 의한 미세구조 변화에 크게 의존한다.

이전 연구 현황:

Elektron 21 합금의 미세구조는 α-Mg 기지에 결정립계에 Mg12(Nd, Gd) 금속간 화합물과 미세한 Mg3(Nd,Gd) 상의 석출물로 구성된다고 알려져 있다. 또한, 마그네슘 합금의 용해 및 주조 시 산화물(예: α-Al2O3, γ-Al2O3) 및 수소로 인한 기공 형성과 같은 결함이 발생하기 쉽다는 점이 보고된 바 있다.

연구 목적:

본 연구의 목적은 주조 결함과 두 가지 다른 시효 처리 조건이 Elektron 21 마그네슘 합금의 피로 저항성에 미치는 영향을 규명하는 것이다.

핵심 연구:

샌드 캐스팅으로 제조된 Elektron 21 합금을 두 그룹(E1: 200°C 시효, E2: 250°C 시효)으로 나누어 열처리한 후, 단축 피로 시험을 수행했다. 시험 후, 파단된 시편(E2)과 파단되지 않은 시편(E1)의 미세구조 및 파단면을 LM, SEM, EDS를 사용하여 비교 분석함으로써, 열처리 조건, 미세구조, 주조 결함 및 피로 파괴 사이의 상관관계를 조사했다.

5. 연구 방법론

연구 설계:

본 연구는 두 가지 다른 시효 처리 조건(200°C/16h vs 250°C/16h)을 변수로 설정한 실험적 비교 연구이다. 모든 시편은 동일한 용체화 처리(525°C/8h)를 거쳤다.

데이터 수집 및 분석 방법:

- 재료: 샌드 캐스팅 Elektron 21 마그네슘 합금.

- 열처리: Table 1에 명시된 두 가지 조건(E1, E2)에 따라 수행.

- 피로 시험: PN-76/H-04325 및 PN-74/H-04327 규격에 따라 수행. 단축, 사인파형 주기 인장 응력(평균 응력 σm = 49.5 MPa, 최대 응력 σmax = 90 MPa, 최소 응력 σmin = 9 MPa)을 10^6 사이클 동안 가함.

- 분석: 파단면은 Olympus SZX9 입체 현미경 및 Hitachi S-3400N 주사 전자 현미경(SEM)과 Thermo Noran EDS 분광계로 분석. 미세구조는 응력 축에 수직으로 절단한 시편을 표준 절차에 따라 준비하고 아세트산 글리콜로 에칭한 후 Olympus GX71 광학 현미경(LM)과 SEM으로 관찰.

연구 주제 및 범위:

연구는 Elektron 21 마그네슘 합금의 피로 저항성에 대한 주조 결함(기공, 개재물)과 열처리 매개변수(시효 온도)의 영향을 미세구조 및 파단면 분석을 통해 규명하는 데 초점을 맞춘다.

6. 주요 결과:

주요 결과:

- E1 시편(200°C 시효)은 1,000,000 사이클의 피로 시험을 파단 없이 완료했다.

- E2 시편(250°C 시효)은 각각 60,000 사이클과 149,995 사이클에서 조기 파단되었다.

- E2 시편의 파괴는 시편 표면 가장자리 근처에 위치한 주조 결함(기공 및 개재물)에서 시작되었다.

- EDS 분석 결과, 개재물은 마그네슘 및 지르코늄 산화물로 확인되었다.

- 파단면은 주로 취성 입내 파괴 특성을 보였으며, 주 개재물 근처에서는 입계 파괴 및 연성 파괴 영역도 관찰되었다.

- E1 시편의 미세구조는 단색 결정립을 보였으며, 이는 피크 경도에 기여하는 정합적인 β"상과 반정합적인 β'상의 석출을 시사한다. 이 시편에서는 미세 균열이 발견되지 않았다.

- E2 시편의 미세구조는 다색 결정립 효과를 보였으며, 이는 재료의 특성 저하를 유발하는 비정합적인 β상의 석출을 시사한다. 또한, 결정립계의 조대한 상에서 다수의 미세 균열이 관찰되었다.

Figure Name List:

- Fig. 1. Examples of fracture surfaces, sample E2-1 (a), sample E2-2 (b)

- Fig. 2. SEM image of fracture surface, sample E2, porosity in area of fracture initiation (a), intercrystalline fracture in the close proximity to inclusion (pointed by arrow) (b), transcrystalline fracture surface with twins (pointed by arrow) (c)

- Fig. 3. Microstructure of sample E1, LM, black arrow points massive phase on grain boundaries, white arrow points Zn- and Zr- enriched zones

- Fig. 4. Microstructure and inclusions near the fracture in sample E2, LM

- Fig. 5. Microcracks in massive phase on grain boundaries, sample E2, LM (a), SEM (b)

- Fig. 6. EDS analysis of impurities, narrow points the area of analysis

7. 결론:

- 용체화 처리(525°C/8h/수냉) 후 시효 처리(200°C/16h/공랭)된 E1 재료는 만족스러운 피로 저항성을 보였다. 시편들은 진폭 40.5 MPa의 단축 응력을 10^6 사이클 동안 견뎌냈다.

- 용체화 처리(525°C/8h/수냉) 후 시효 처리(250°C/16h/공랭)된 E2 재료는 적절한 피로 저항성을 보이지 않았다. 조사된 시편들은 60,000 사이클과 약 150,000 사이클의 피로 시험 후 파단되었다.

- 미세구조 관찰 결과, E1과 E2 재료 간에 차이가 드러났다. E1 시편의 단색 에칭 효과는 재료의 피크 경도와 기계적 특성을 담당하는 정합 β"상과 반정합 β'상의 석출 증거일 수 있다. 동일한 절차로 에칭된 E2 시편의 미세구조는 다색 결정립 효과를 보였으며, 이는 250°C 시효 처리 중 비정합 β상의 석출 증거일 수 있다. 비정합 β상의 존재는 기계적 특성의 저하를 유발하므로 불충분한 피로 저항성에 기여할 수 있다.

- 파단면 분석 결과, E2 시편의 피로 시험 중 발생한 파단면에서 다수의 주조 결함이 발견되었다. 시편 가장자리 근처에 위치한 기공과 개재물은 파괴 시작 영역이다. 파단면은 주로 입내 파괴이며, 입계 및 연성 특성을 가진 작은 영역이 있다. 쌍정은 발견되었으나 스트라이에이션은 발견되지 않았다. EDS 분석을 통해 마그네슘 및 지르코늄 산화물이 확인되었다. 미세구조 관찰 결과, E2 시편에서는 주로 취성인 결정립계의 조대한 상과 산화물 개재물 내에서 다수의 미세 균열이 발견되었다. E1 시편의 미세구조에서는 조대한 상에서도 미세 균열이나 산화물 개재물이 발견되지 않았다.

8. 참고문헌:

- [1] Piątkowski, J. & Binczyk, F. (2002). Properties and uses of the foundry magnesium alloys (in Polish). Archives of Foundry Engineering. 2(4), 426-433.

- [2] Nie, J. F., Gao, X. & Zhu, S.M. (2005). Enhanced age hardening response and creep resistance of Mg-Gd alloys containing Zn. Scripta Materialia. 53, 1049-1053. DOI: 10.1016/j.scriptamat.2005.07.004.

- [3] Kiełbus, A. (2008). The influence of long-term annealing on the microstructure of Elektron 21 magnesium alloy. Inżynieria Materiałowa. 4, 310-315.

- [4] Kiełbus, A. (2006). Casting magnesium alloy Elektron 21 - structure and properties. Archives of Foundry. 6(18), 173-178.

- [5] Bonderek, Z. & Rzadkosz, S. (2000). The phenomena of porosity in castings made of aluminium and magnesium alloys. Solidification of Metals and Alloys. 2(43), 51-55.

- [6] Kuffova, M. (2011). Fatigue Endurance of Magnesium Alloys, Magnesium Alloys Design, Processing and Properties, Frank Czerwinski (Ed.), ISBN: 978-953-307-520-4, InTech, Available from: http://www.intechopen.com /books/magnesium-alloys-design-processing-and-properties/fatigue -endurance-of-magnesium-alloys

- [7] He, S.M., Zeng, X.Q., Peng L.M., Gao X., Nie, J.F. & Ding W.J. (2006). Precipitation in a Mg-10Gd-3Y-0.4Zr (wt.%) alloy during isothermal ageing at 250°C. Journal of Alloys and Compounds. 421, 309-313. DOI: 10.1016/j.jallcom. 2005.11.046

전문가 Q&A: 자주 묻는 질문에 대한 답변

[기술 전문가가 가질 만한 5-7개의 통찰력 있는 질문과 논문에서 직접 도출한 답변을 제시합니다.]

Q1: E2 시편의 시효 온도로 250°C를 선택한 특별한 이유가 있나요? 이 온도가 해로울 수 있다는 것이 알려져 있는데도 말입니다.

A1: 이 연구는 합금의 특성이 열처리 매개변수에 얼마나 민감한지를 명확히 보여주기 위해 250°C를 변수로 설정했습니다. 논문에서 언급된 다색 결정립 효과는 250°C에서 기계적 특성을 저하시키는 비정합 β상이 형성되었음을 시사하며, 이는 저조한 피로 성능과 직접적으로 연결됩니다. 이는 고성능 부품 생산에 있어 정밀한 공정 제어가 얼마나 중요한지를 강조합니다.

Q2: 논문에서는 파괴가 표면 결함에서 시작되었다고 언급합니다. 내부 결함과 비교했을 때 어떤 차이가 있나요?

A2: 논문에 따르면, 시편 내부에 있는 개재물은 진공 조건 하에서 균열이 성장하기 때문에 파단으로 발전할 가능성이 적습니다. 반면, 표면 결함은 대기에 노출된 상태에서 심각한 응력 집중부 역할을 하므로 피로 균열의 주요 시작점이 됩니다. 실제로 파단된 모든 E2 시편에서 파괴는 표면 결함에서 시작되었습니다.

Q3: 광학 현미경으로 관찰된 "단색(monochromatic)" 결정립과 "다색(polychromatic)" 결정립의 차이는 무엇을 의미하나요?

A3: 이는 내부 미세구조를 파악할 수 있는 핵심적인 시각적 지표입니다. 성공적인 E1 시편에서 관찰된 단색 결정립은 강도를 높이는 미세하고 정합적인 강화상(β" 및 β')이 균일하게 석출되었음을 나타냅니다. 반면, 파단된 E2 시편의 다색 효과는 강도에 효과적으로 기여하지 못하고 물성 저하를 유발하는 조대한 비정합 β상이 존재함을 의미합니다.

Q4: 파단면에서 피로 줄무늬(striation)가 발견되지 않았습니다. 이것은 무엇을 의미하나요?

A4: 피로 줄무늬는 전형적인 피로 파괴의 특징이지만, 이 연구에서는 발견되지 않았습니다. 이는 주로 취성 입내 파괴 양상과 결합하여 볼 때, 균열이 일단 거대한 주조 결함에서 시작된 후 매우 빠르게 전파되었음을 시사합니다. 즉, 전형적인 느린 성장 피로 과정보다는 결함에 의해 유발된 급격한 파괴가 지배적이었습니다.

Q5: 논문에서 확인된 Mg 및 Zr 산화물의 발생 원인은 무엇인가요?

A5: 마그네슘 합금은 용해 및 주입 과정에서 산화에 매우 취약합니다. 논문에 따르면, 산화물은 용융된 금속이 대기와 접촉하면서 형성됩니다. 지르코늄(Zr)은 결정립 미세화를 위해 첨가되는 합금 원소이지만, 주조 공정 중 제대로 제어되지 않으면 해로운 개재물이 될 수 있는 산화물을 형성할 수 있습니다.

결론: 더 높은 품질과 생산성을 향한 길

본 연구는 마그네슘 합금 피로 저항성을 확보하기 위해서는 주조 결함을 최소화하는 것만큼이나 정밀한 열처리 공정 관리가 중요하다는 사실을 명확히 보여줍니다. 잘못된 시효 온도는 최적의 미세구조 형성을 방해하여, 눈에 보이지 않는 결함과 함께 부품의 조기 파손을 유발할 수 있습니다.

"CASTMAN은 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최선을 다하고 있습니다. 이 백서에서 논의된 과제가 귀사의 운영 목표와 일치한다면, 저희 엔지니어링 팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오."

저작권 정보

이 콘텐츠는 "I. Pikos, A. Kiełbus, J. Adamiec"가 저술한 논문 "The Influence of Casting Defects on Fatigue Resistance of Elektron 21 Magnesium Alloy"를 기반으로 한 요약 및 분석 자료입니다.

출처: https://doi.org/10.2478/afe-2013-0046

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금지합니다. Copyright © 2025 CASTMAN. All rights reserved.