Friction stir processing in multiple passes of cast aluminum alloy EN AW 5083 (AlMg4.5Mn0.7)

이 기술 요약은 L.-N. Boțilǎ, R. Cojocaru, V. Verbiţchi, C. Ciucă가 작성하여 WELDING & MATERIAL TESTING (2019)에 게재한 학술 논문 "Friction stir processing in multiple passes of cast aluminum alloy EN AW 5083 (AlMg4.5Mn0.7)"을 기반으로 합니다.

키워드

- 주요 키워드: 마찰교반공정 (Friction Stir Processing, FSP)

- 보조 키워드: 주조 알루미늄 합금, EN AW 5083, 미세조직 개선, 기계적 특성 향상, 다중 패스

핵심 요약

- 도전 과제: 주조 알루미늄 합금 EN AW 5083은 납품 상태에서 조대한 미세조직과 주조 결함을 가질 수 있어 기계적 특성에 한계가 있습니다.

- 해결 방법: 세 가지 다른 형상의 공구를 사용하여 다중 패스 마찰교반공정(FSP)을 적용하여 표면층을 기계적으로 개질했습니다.

- 핵심 성과: 4개의 평면 베벨을 가진 원뿔형 핀 공구를 사용했을 때, 결함 없는 가공 영역을 형성하고 미세조직을 성공적으로 미세화하여 경도와 연성을 크게 향상시켰습니다.

- 결론: 마찰교반공정(FSP)은 주조 알루미늄 부품의 특정 부위 물성을 국부적으로 향상시켜, 일반 소재를 고성능 소재로 탈바꿈시킬 수 있는 효과적인 솔루션입니다.

도전 과제: 이 연구가 HPDC 전문가에게 중요한 이유

주조 알루미늄 합금, 특히 EN AW 5083 (AlMg4.5Mn0.7)은 뛰어난 내식성과 주조성 덕분에 선박, 압력 용기, 자동차 차체 부품 등 다양한 산업 분야에서 널리 사용됩니다. 하지만 주조 공정의 특성상, 최종 제품은 조대한 결정립으로 이루어진 미세조직과 기공 같은 내부 결함을 포함할 가능성이 높습니다. 이러한 미세조직의 불균일성은 부품의 기계적 강도, 연성 및 피로 수명을 저하시키는 주요 원인이 됩니다. 많은 엔지니어와 R&D 관리자들은 주조품의 신뢰성을 높이고 성능을 극대화하기 위해 이러한 근본적인 한계를 극복할 수 있는 효과적인 후처리 기술을 끊임없이 모색하고 있습니다. 이 연구는 바로 이 문제, 즉 주조 알루미늄의 태생적 한계를 극복하고 기계적 특성을 한 단계 끌어올리는 혁신적인 해법을 제시합니다.

접근 방식: 연구 방법론 분석

본 연구는 주조 알루미늄 합금의 특성을 개선하기 위해 마찰교반공정(FSP)을 적용하는 체계적인 실험을 수행했습니다. 연구의 신뢰성을 높이기 위한 구체적인 방법론은 다음과 같습니다.

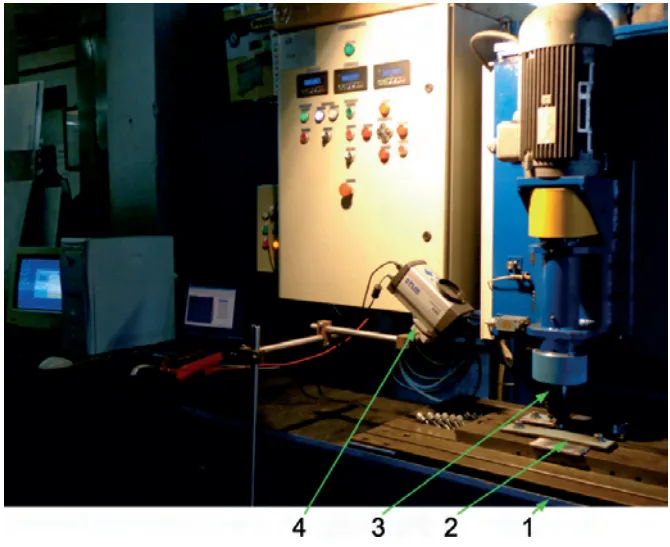

- 소재 및 장비: 두께 8.0mm의 주조 알루미늄 합금 EN AW 5083 판재를 사용했습니다. 실험에는 ISIM Timisoara의 FSW 4-10 타입 마찰교반용접(FSW) 장비를 활용했으며, 공정 중 온도 변화를 측정하기 위해 적외선 열화상 시스템을 사용했습니다.

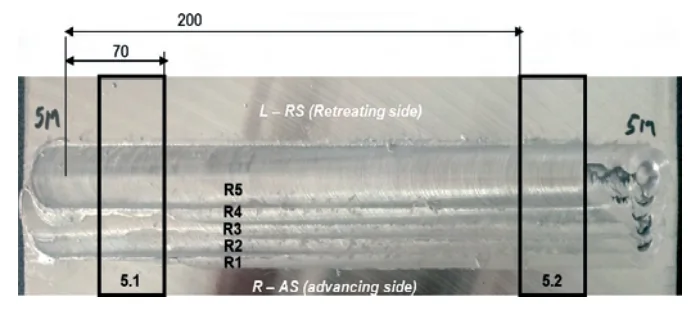

- 공정 변수: 모든 실험에서 공구 회전 속도는 1450 rpm, 가공 속도는 100 mm/min으로 고정하여 공구 형상에 따른 영향을 명확히 비교할 수 있도록 했습니다. 총 5회의 패스를 5mm의 피치로 부분적으로 겹치게 하여 넓은 면적을 처리했습니다.

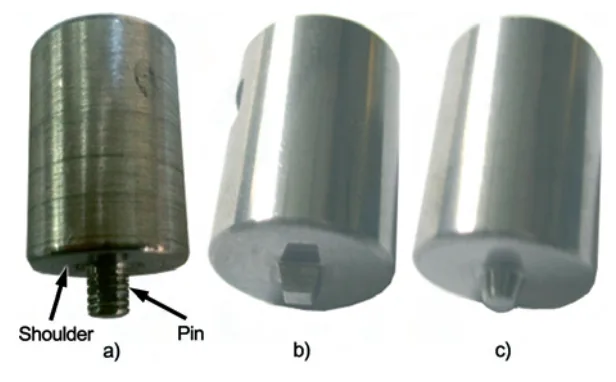

- 비교 대상(공구 형상): FSP 결과에 가장 큰 영향을 미치는 변수인 공구 핀의 형상을 세 가지 유형으로 나누어 실험을 진행했습니다.

- 나사산 원통형 핀 (Threaded cylindrical pin): X38CrMoV5 강철로 제작.

- 4개의 평면 베벨을 가진 원뿔형 핀 (Conical pin with 4 flat bevels): P20S 소결 텅스텐 카바이드로 제작.

- 매끄러운 원뿔형 핀 (Smooth conical pin): P20S 소결 텅스텐 카바이드로 제작.

핵심 성과: 주요 발견 및 데이터

본 연구를 통해 얻은 가장 중요한 결과는 공구 형상이 FSP 가공 품질과 최종 기계적 특성에 결정적인 영향을 미친다는 것입니다.

성과 1: 결함 없는 표면 개질을 위한 최적의 공구 형상 발견

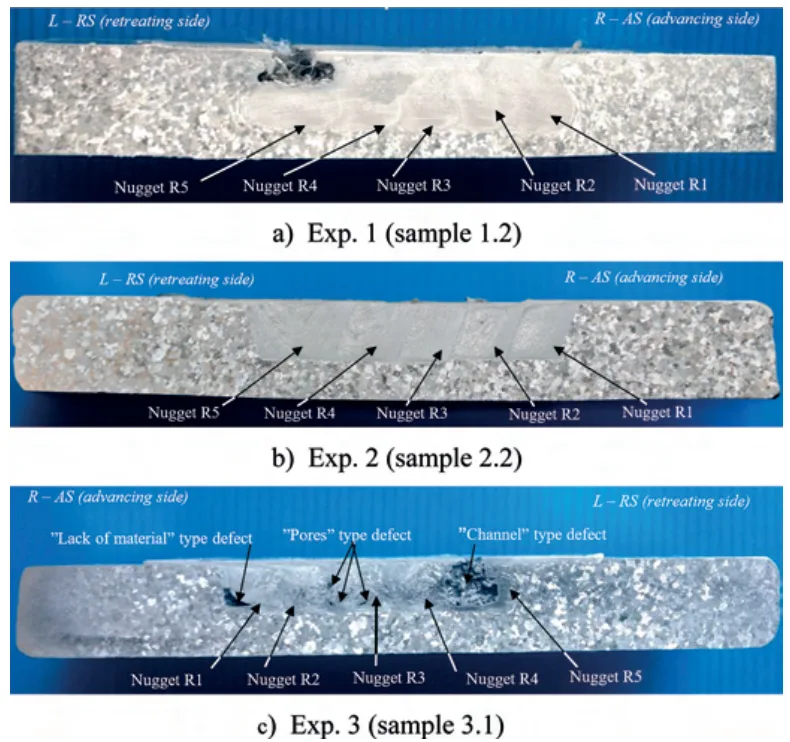

가공 후 표면 및 단면 분석 결과, 공구 형상에 따라 가공 품질에 현저한 차이가 나타났습니다. 그림 5에서 볼 수 있듯이, 나사산 원통형 핀(Exp. 1)과 매끄러운 원뿔형 핀(Exp. 3)을 사용한 경우 마지막 가공 패스에서 "터널(tunnel)" 형태의 결함이 관찰되었습니다. 반면, 그림 5b에 나타난 바와 같이 4개의 평면 베벨을 가진 원뿔형 핀(Exp. 2)을 사용했을 때는 어떠한 결함도 없이 매우 치밀하고 균일한 가공 영역이 형성되었습니다. 이는 다중 패스 공정에서 이전 패스의 결함이 다음 패스에 의해 "수리"되더라도, 마지막 패스의 품질은 공구의 재료 유동 특성에 크게 좌우된다는 것을 의미합니다.

성과 2: 미세조직 미세화 및 기계적 특성의 획기적 향상

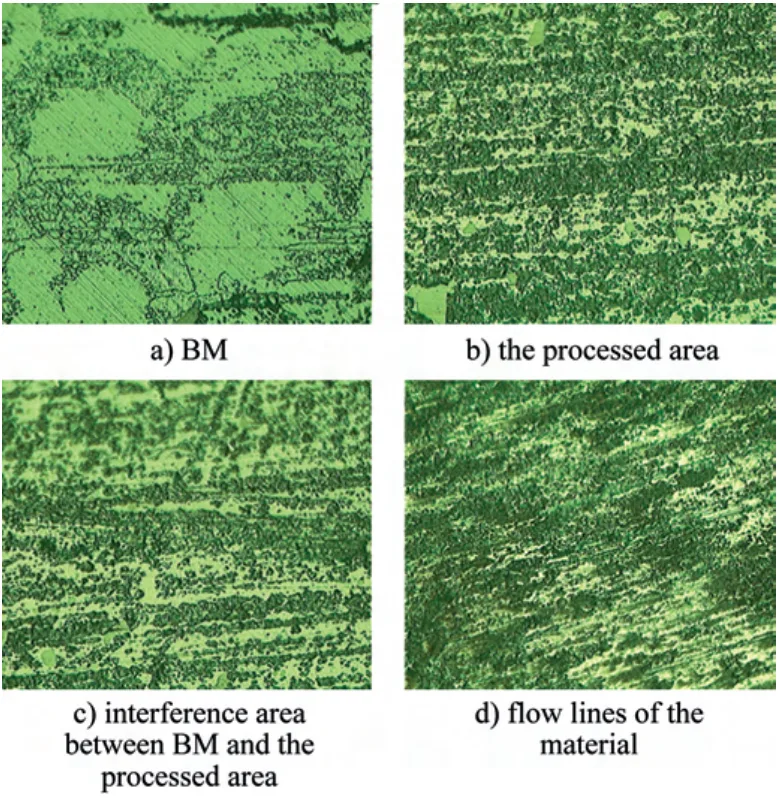

FSP는 주조 알루미늄의 조대한 미세조직을 성공적으로 개질했습니다. 그림 6은 FSP 적용 후 조대한 주조 조직(a)이 미세하고 균일한 등축정 조직(b)으로 변화했음을 명확히 보여줍니다. 이러한 미세조직 변화는 기계적 특성 향상으로 직결되었습니다.

- 경도 증가: 모재의 평균 경도는 약 81 HV1이었으나, 4개의 평면 베벨을 가진 원뿔형 핀으로 가공한 영역(Exp. 2)의 평균 경도는 약 94 HV1로 가장 높게 측정되었습니다. 이는 약 16%의 경도 향상을 의미합니다.

- 연성 향상: 굽힘 시험 결과, 그림 8b에서처럼 모재 시편은 46°의 작은 굽힘 각도에서 파단된 반면, FSP 처리된 시편(종방향)은 74°의 굽힘 각도까지 파단되지 않아 연성이 크게 향상되었음을 입증했습니다. 인장 강도는 모재와 유사한 수준(약 255 N/mm²)을 유지하면서도 연성이 개선된 것은 부품의 신뢰성 측면에서 매우 중요한 성과입니다.

R&D 및 운영을 위한 실질적 시사점

- 공정 엔지니어: 이 연구는 FSP 적용 시 '터널'과 같은 표면 결함을 방지하기 위해서는 공구 형상 선택이 매우 중요하며, 특히 4개의 평면 베벨을 가진 원뿔형 핀이 주조 Al-Mg 합금에 매우 효과적일 수 있음을 시사합니다.

- 품질 관리팀: 논문의 경도 측정 데이터(Exp. 2에서 ~94 HV1)와 굽힘 시험 결과(그림 8b)는 FSP 공정의 유효성을 검증하는 명확한 품질 기준을 제공합니다. 가공된 부품의 경도 및 굽힘 특성을 측정하여 공정의 일관성을 확보할 수 있습니다.

- 설계 엔지니어: FSP를 통해 주조 부품의 특정 고응력 부위나 마모가 예상되는 부위의 기계적 특성을 국부적으로 강화할 수 있습니다. 이는 전체 부품의 합금을 변경하지 않고도 성능을 향상시키거나, 특정 부위의 설계를 최적화하여 경량화를 달성할 수 있는 새로운 가능성을 제시합니다.

논문 상세 정보

주조 알루미늄 합금 EN AW 5083 (AlMg4.5Mn0.7)의 다중 패스 마찰교반공정에 관한 연구

1. 개요:

- 제목: Friction stir processing in multiple passes of cast aluminum alloy EN AW 5083 (AlMg4.5Mn0.7)

- 저자: L.-N. Boțilǎ, R. Cojocaru, V. Verbiţchi, C. Ciucă

- 발행 연도: 2019

- 학술지/학회: WELDING & MATERIAL TESTING, year XXVIII, no. 3/2019

- 키워드: Friction stir processing, multiple passes, cast aluminum alloy, EN AW 5083 (AlMg4.5Mn0.7), experiments.

2. 초록:

본 논문은 주조 알루미늄 합금 EN AW 5083 (AlMg4.5Mn0.7)에 다중 패스 마찰교반공정(FSP)을 적용한 실험 결과를 제시한다. FSP는 표면 개질을 위한 최신 공정으로, 특히 주조 합금의 기계적 특성을 국부적으로 크게 향상시킬 수 있는 잠재력을 가지고 있다. 본 연구에서는 두께 8mm의 주조 EN AW 5083 판재에 세 가지 다른 형상(나사산 원통형, 4개의 평면 베벨을 가진 원뿔형, 매끄러운 원뿔형)의 공구를 사용하여 5회의 다중 패스 FSP를 수행했다. 공정 중 온도 변화를 모니터링하고, 가공 후 시편에 대해 매크로 및 마이크로 조직 분석, 경도 측정, 인장 및 굽힘 시험을 실시했다. 실험 결과, 4개의 평면 베벨을 가진 원뿔형 핀 공구가 결함 없는 가공부를 형성하는 데 가장 효과적이었으며, 가장 높은 경도와 향상된 연성을 나타냈다. FSP를 통해 조대한 주조 조직이 미세하고 균일한 조직으로 성공적으로 개질되었음을 확인했다.

3. 서론:

마찰교반공정(FSP)은 표면 공학 분야에서 중요한 기여를 할 수 있는 최신 표면 처리 기술이다. FSP는 재료 융점의 약 70-80% 온도에서 이루어지는 순수한 기계적 공정으로, 환경 친화적이라는 장점이 있다. 특히 알루미늄을 포함한 주조 합금의 경우, FSP 적용을 통해 기계적 특성의 획기적인 국부적 개선이 가능함이 여러 연구를 통해 입증되었다. 주조 알루미늄 합금은 우수한 내식성과 주조성을 바탕으로 널리 사용되지만, 납품 상태에서는 조대한 미세조직과 주조 결함으로 인해 기계적 특성이 제한된다. 본 논문은 이러한 주조 알루미늄 합금 EN AW 5083의 미세조직을 미세화하고 결함을 제거하며 기계적 특성을 개선하기 위한 해결책으로 FSP 공정을 적용한 실험 결과를 제시하고자 한다.

4. 연구 요약:

연구 주제의 배경:

주조 알루미늄 합금은 조대한 미세조직과 잠재적 주조 결함으로 인해 기계적 성능에 한계를 가진다. 이러한 문제를 해결하기 위해 전기 아크나 열 분사와 같은 전통적인 표면 처리 방법이 있지만, 이들은 오염을 유발할 수 있다. 반면, FSP는 환경 친화적인 기계적 공정으로 주조 합금의 특성을 개선할 수 있는 유망한 기술이다.

이전 연구 현황:

이전 연구들에서 FSP 공정이 주조 합금의 기계적 특성을 국부적으로 수정할 수 있음이 나타났다.

연구 목적:

주조 알루미늄 합금 EN AW 5083에 다중 패스 FSP를 적용하고, 서로 다른 공구 형상이 가공 결과, 미세조직 및 기계적 특성에 미치는 영향을 실험적으로 평가하고 분석하는 것을 목적으로 한다.

핵심 연구:

두께 8mm의 주조 EN AW 5083 판재에 대해 세 가지 다른 형상의 FSP 공구(나사산 원통형, 4개의 평면 베벨을 가진 원뿔형, 매끄러운 원뿔형)를 사용하여 다중 패스(5회) FSP 실험을 수행했다. 공정 변수(회전 속도 1450 rpm, 이송 속도 100 mm/min)는 고정했다. 각 실험에 대해 표면 결함, 매크로/마이크로 조직, 경도 분포, 인장 강도 및 굽힘 특성을 분석하여 공구 형상에 따른 성능을 비교 평가했다.

5. 연구 방법론

연구 설계:

세 가지 다른 FSP 공구 형상을 변수로 설정하고, 다른 공정 조건은 고정한 비교 실험 연구(comparative experimental study)로 설계되었다.

데이터 수집 및 분석 방법:

- 데이터 수집: FSW 장비를 사용하여 시편을 가공했으며, 적외선 열화상 카메라를 통해 공정 중 표면 온도를 실시간으로 기록했다. 가공 후 시편을 채취하여 육안 및 매크로 조직 검사를 수행했다. 광학 현미경을 사용하여 미세조직을 관찰했으며, 마이크로 비커스 경도계를 사용하여 경도를 측정했다. 만능시험기를 사용하여 인장 및 굽힘 시험을 수행했다.

- 분석 방법: 각 실험 조건에서 얻어진 표면 상태, 매크로 구조, 미세조직 사진, 경도 값, 기계적 시험 결과를 상호 비교하여 FSP 공구 형상의 영향을 정성적, 정량적으로 분석했다.

연구 주제 및 범위:

본 연구는 주조 알루미미늄 합금 EN AW 5083에 대한 다중 패스 FSP에 초점을 맞춘다. 연구 범위는 고정된 공정 변수 하에서 세 가지 특정 공구 핀 형상이 최종 가공부의 품질(결함 유무), 미세조직 변화, 그리고 경도, 인장 강도, 굽힘 연성과 같은 기계적 특성에 미치는 영향을 평가하는 것으로 한정된다.

6. 주요 결과:

주요 결과:

- 나사산 원통형 핀과 매끄러운 원뿔형 핀을 사용한 경우, 마지막 가공 패스에서 "터널" 형태의 표면 결함이 발생했다.

- 4개의 평면 베벨을 가진 원뿔형 핀 공구는 결함 없이 매우 양호하고 치밀한 가공 영역을 형성했다.

- 모든 FSP 실험에서 조대한 주조 조직이 미세하고 균일한 재결정립 조직으로 성공적으로 개질되었다.

- 4개의 평면 베벨을 가진 원뿔형 핀을 사용한 실험(Exp. 2)에서 가장 낮은 평균 공정 온도(약 324°C)와 가장 높은 평균 경도(약 94 HV1)가 기록되었다.

- FSP 처리재의 인장 강도는 모재(약 255 N/mm²)와 유사했으나, 굽힘 시험에서 파단 각도가 모재의 46°에서 FSP 처리재(종방향)의 74°로 증가하여 연성이 크게 향상되었다.

Figure Name List:

- Figure 1. FSW experimental technique from ISIM Timisoara

- Figure 2. Processing tools used in the experimental program: a) Threaded cylindrical pin tool; b) Conical pin tool with 4 flat bevels; c) Smooth conical pin

- Figure 3. Temperature evolution during FSP processing

- Figure 4. Appearance on the surface of the processed FSP material

- Figure 5. Macroscopic appearance of the samples

- Figure 6. Microstructural analysis for the base material and processed material

- Figure 7. Sketch of small dimensional specimen for tensile test

- Figure 8. Appearance of specimens taken from the processed material and BM (Exp.1, 2) tested at: a) tensile tests (T); b) bending tests (B)

7. 결론:

다중 패스 FSP 실험을 통해 다음과 같은 결론을 도출했다. 나사산 원통형 핀과 매끄러운 원뿔형 핀은 마지막 패스에서 "터널" 결함을 유발한 반면, 4개의 평면 베벨을 가진 원뿔형 핀 공구는 매우 우수한 품질의 결함 없는 가공 영역을 형성했다. 모든 경우에서 FSP 공구의 작용으로 주조 합금의 조대한 결정립이 파괴되고 미세하고 균일한 미세조직이 형성되었다. 특히 4개의 평면 베벨을 가진 원뿔형 핀은 마찰 현상과 절삭 현상이 동반되어 가장 낮은 공정 온도를 기록했으며, 가장 우수한 기계적 특성(높은 경도 및 연성)을 나타냈다. 따라서 공구 형상은 FSP 결과에 결정적인 영향을 미치는 핵심 요소임을 확인했다.

8. 참고 문헌:

- [1]. Mishra, R.S., Mahoney, M.W.:,, Friction Stir Welding and Processing“, ASM International, The Materials Information Society, Ohio, USA, 2007;

- [2]. Xu XY: Progress of Friction Stir Surface Modification Technology, Rare Metals and Engineering, Volume 38, pag. 213-216, suppl.1, Apr. 2009;

- [3]. Sorensen C.D, Nelson TW, Packer SM, Allen C.: Friction stir processing of D2 tool steel for enhanced blade performance, Friction Stir Welding and Processing IV, TMS 2007, 409-418;

- [4]. Fuller C., Mahoney M.: The Effect of Friction Stir processing on 5083-H321/5356 Al Arc Welds: Microstructural and Mechanical Analysis;

- [5]. Murray W. Mahoney: Friction Stir Welding and Processing - Proceedings of the 7th International Conference on Trends in Welding Research, pag. 233-240. April 2005;

- [6]. Vilaça, P., Santos, J. P., Góis, A., Quintino, L.: Joining Aluminium Alloys Dissimilar in Thickness by Friction Stir Welding and Fusion Processes", Welding in the World, Vol. 49, No. 3/4, 56-62, 2005;

- [7]. Mahoney, M. W., Mishra, R. S., Nelson, T., Flintoff, J, Islamgaliev, R., Hovansky, Y.Y.: „Proc. of Friction Stir Welding and Processing”, Indianapolis, USA, 4-8 Nov. 2001;

- [8]. Kopyściański, M., Węglowski, M.St. et al: "Electron microscopy investigation of a cast AlSi9Mg aluminum alloy subjected to friction stir processing with overlapping passes", International Journal of Materials Research, 106 (2015), pp. 813-817;

- [9]. Verbiţchi, V., Cojocaru, R. a.o.: “Weld surfacing of industrial valves. Equipment and technology experiments“. Journal Armatura, January 2003, CRIA, Romanian Committee for the Valve Industry, „Valahia” University of Târgovişte, Romania;

- [10]. Boțilă, L.N., R. Cojocaru. R.: “Reconditioning of the used components from transportation devices using mechanized MIG/MAG welding procedure", published in Annals of Faculty of Engineering from Hunedoara, Tom II, Fascicle 3/2004, pp. 171-178, ISSN 1584-2673, B+ category, BDI indexed;

- [11]. Murariu, A.C., Perianu, A.: Influence of HVOF deposition thickness on adhesion strength of WC-CrC-Ni coatings, The 4th IIW South-East European Welding Congress, SEEIIW 2018, October 10-13, Belgrade, Serbia;

- [12]. Bîrdeanu, V. a.o.: Investigations of corrosion behavior on combined fast laser texturing and HVOF TiO2 powder deposition surface engineering treatment, The 9th International Conference "Innovative technologies for joining advanced materials", TIMA 18, 1 2 November 2018, Timişoara, Romania.

전문가 Q&A: 자주 묻는 질문

Q1: 단일 패스가 아닌 다중 패스 FSP를 사용한 이유는 무엇입니까? A1: 본 연구의 목적은 단순히 선형적인 가공이 아니라 넓은 면적의 표면을 개질하는 것이기 때문입니다. 다중 패스는 더 넓은 영역을 처리할 수 있게 해줍니다. 또한, 논문에서 언급했듯이 각 패스가 이전 패스의 일부를 겹쳐 지나가면서 재료를 혼합하고, 이전 패스에서 발생했을 수 있는 결함을 "수리(repaired)"하는 효과를 가질 수 있어 전체적인 가공 영역의 균일성과 건전성을 높이는 데 기여합니다.

Q2: 실험마다 공정 온도가 다르게 측정된 것의 의미는 무엇입니까? A2: 공정 온도는 FSP 메커니즘을 이해하는 데 중요한 단서입니다. 4개의 평면 베벨을 가진 원뿔형 핀(Exp. 2)을 사용했을 때 평균 온도가 약 324°C로 가장 낮았습니다. 논문에서는 이를 두고 해당 공구가 단순한 마찰열뿐만 아니라 재료를 깎아내는 '절삭(cutting)' 현상을 동반했기 때문일 수 있다고 분석합니다. 이러한 복합적인 작용이 재료 유동을 최적화하여 더 낮은 온도에서도 결함 없는 우수한 가공부를 만드는 데 기여했을 가능성이 있습니다.

Q3: 인장 강도(Rm)는 모재와 비슷하게 나왔는데, 이 공정이 성공적이라고 평가할 수 있는 이유는 무엇입니까? A3: 성공의 척도는 인장 강도만이 아닙니다. 본 연구의 핵심 성과는 조대한 주조 조직을 미세하고 균일하게 만들어 경도(81→94 HV1)와 연성(굽힘 각도 46°→74°)을 크게 향상시켰다는 점입니다. 부품의 신뢰성과 내구성 측면에서는 최대 강도보다 균일한 조직, 높은 경도, 그리고 파괴에 저항하는 능력인 연성이 더 중요할 수 있습니다. 따라서 인장 강도 유지와 함께 다른 핵심 기계적 특성을 향상시킨 것은 매우 성공적인 결과입니다.

Q4: 실험 1과 3에서 발생한 "터널(tunnel)" 결함의 원인은 무엇입니까? A4: 논문에 따르면, 이러한 유형의 결함은 마그네슘(Mg)을 포함한 특정 알루미늄 합금을 FSW/FSP할 때 관찰되는 현상입니다. 이는 주로 공구 형상에 따른 재료의 유동 특성과 관련이 있습니다. 나사산 원통형 핀이나 매끄러운 원뿔형 핀의 경우, 공구 후방으로 재료를 충분히 채워 넣지 못해 빈 공간, 즉 터널 결함이 남게 된 것으로 분석됩니다.

Q5: 모든 실험에서 1450 rpm의 회전 속도와 100 mm/min의 가공 속도를 사용한 이유는 무엇입니까? A5: 논문에서는 이 값들을 선택한 구체적인 이유를 설명하지는 않습니다. 하지만 연구 설계상, 다른 변수들을 통제하고 오직 '공구 형상'이라는 단일 변수가 결과에 미치는 영향을 명확하게 비교하기 위해 모든 실험에서 동일한 회전 속도와 가공 속도를 적용한 것입니다. 이는 세 가지 공구의 성능을 공정하게 평가하기 위한 표준화된 실험 조건이라고 할 수 있습니다.

결론: 더 높은 품질과 생산성을 향한 길

주조 알루미늄 부품이 가진 조대한 미세조직과 잠재적 결함이라는 고질적인 문제는 부품의 성능과 신뢰성을 제한하는 큰 장벽이었습니다. 본 연구는 마찰교반공정(FSP), 특히 4개의 평면 베벨을 가진 원뿔형 핀과 같은 최적화된 공구를 사용함으로써 이 문제를 효과적으로 해결할 수 있음을 명확히 보여주었습니다. FSP는 결함을 제거하고 미세조직을 미세화하여 경도와 연성을 획기적으로 향상시킴으로써, 일반 주조 부품을 고성능 부품으로 격상시킬 수 있는 강력한 기술입니다.

CASTMAN은 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최선을 다하고 있습니다. 이 논문에서 논의된 과제가 귀사의 운영 목표와 일치한다면, CASTMAN의 엔지니어링 팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오.

저작권 정보

이 콘텐츠는 L.-N. Boțilǎ 외 저자의 논문 "Friction stir processing in multiple passes of cast aluminum alloy EN AW 5083 (AlMg4.5Mn0.7)"을 기반으로 한 요약 및 분석 자료입니다.

출처: [논문에 대한 DOI URL 또는 링크 제공]

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금합니다. Copyright © 2025 CASTMAN. All rights reserved.