본 게시물은 2008년 Transactions of Nonferrous Metals Society of China에 발표된 "마그네슘 합금의 피로 거동 및 자동차 스티어링 휠 프레임 적용"이라는 제목의 연구 논문을 요약한 것입니다. 이 논문은 다이캐스팅 마그네슘 합금의 저주기 피로 특성과 자동차 스티어링 휠 프레임에서의 응용 가능성을 조사합니다.

1. 개요:

- 제목: 마그네슘 합금의 피로 거동 및 자동차 스티어링 휠 프레임 적용 (Fatigue behavior of magnesium alloy and application in auto steering wheel frame)

- 저자: MAO Ping-li (마오핑리), LIU Zheng (리우정), WANG Chang-yi (왕창이), GUO Quan-ying (궈취안잉), SUN Jin (순진), WANG Feng (왕펑), LIN Li (린리)

- 발표 연도: 2008년

- 발표 저널/학회: Transactions of Nonferrous Metals Society of China

- 키워드: 마그네슘 합금, 저주기 피로 거동, 마그네슘 스티어링 휠 프레임 (magnesium alloy; low cycle fatigue behavior; magnesium steering wheel frame)

2. 연구 배경:

- 연구 주제의 사회적/학문적 맥락:

- 마그네슘 합금은 차량 경량화에 대한 규제 요구 사항을 충족하고 배기가스 감소에 기여하기 위해 자동차 산업에서 점점 더 많이 활용되고 있습니다.

- 다양한 마그네슘 합금 중 AZ91 및 AM50 (또는 AM60)은 스티어링 휠 프레임, 변속기 케이스, 하우징, 엔진 크래들 및 페달과 같은 자동차 부품 생산에 널리 사용되는 다이캐스팅 합금입니다.

- 이러한 기계적 하중을 받는 자동차 부품은 작동 중에 주기적인 응력을 자주 받습니다.

- 기존 연구의 한계:

- 다이캐스팅 AZ91 및 AM50 합금의 피로 거동에 대한 이전 연구는 주로 고주기 피로 특성에 초점을 맞추었습니다.

- 이러한 합금의 저주기 피로 거동에 대한 연구 데이터는 제한적입니다.

- 연구의 필요성:

- 다이캐스팅 마그네슘 합금이 주기적인 하중을 받는 자동차 부품에 안정적으로 적용되기 위해서는 이들의 주기적 변형 거동, 특히 저주기 피로 특성을 이해하는 것이 중요합니다.

- 연구에 따르면 AZ91의 연성은 과포화 용액 (T4)을 생성하는 처리를 통해 크게 향상될 수 있으며 피로 균열 전파 속도를 줄일 수 있습니다.

- AZ91의 S-N 곡선은 과포화 용액 (T6)으로부터의 석출이 항복 강도를 증가시킬 수 있지만 피로 강도에는 거의 개선을 제공하지 않는다는 것을 보여주었습니다.

- 다이캐스팅 합금 AM60의 기계적 특성은 과포화 용액 및 인공 시효 처리를 통해 개선될 수 있습니다.

- 본 연구는 AM50HP (F)와 비교하여 F, T4 및 T6 조건에서 AZ91HP 합금의 저주기 변형 거동에 초점을 맞춥니다.

3. 연구 목적 및 연구 질문:

- 연구 목적:

- AZ91HP-F, AZ91HP-T6, AZ91HP-T4 및 AM50HP-F 마그네슘 합금의 저주기 피로 거동을 조사합니다.

- 자동차 스티어링 휠 프레임에서 AM50HP-F 마그네슘 합금의 잠재적 응용 가능성을 평가합니다.

- 주요 연구 질문:

- AZ91HP-F, AZ91HP-T6, AZ91HP-T4 및 AM50HP-F 마그네슘 합금 간의 저주기 피로 거동의 차이점은 무엇입니까?

- 열처리 (F, T4, T6)가 AZ91HP 합금의 저주기 피로 수명에 미치는 영향은 무엇입니까?

- AM50HP-F 마그네슘 합금은 피로 성능을 기준으로 자동차 스티어링 휠 프레임에 적용하기에 적합합니까?

- 연구 가설: (논문에 명시적으로 언급되지는 않았지만 연구 방향에서 추론됨)

- 서로 다른 열처리는 AZ91HP 합금의 저주기 피로 거동에 변화를 가져올 것입니다.

- AM50HP-F 마그네슘 합금은 스티어링 휠 프레임 응용 분야에 적합한 피로 특성을 나타낼 것입니다.

4. 연구 방법론:

- 연구 설계:

- 서로 다른 마그네슘 합금 및 열처리 조건의 저주기 피로 거동을 평가하기 위한 비교 실험 연구.

- 스티어링 휠 프레임에서 AM50HP-F의 성능을 평가하기 위한 응용 지향적 연구.

- 데이터 수집 방법:

- 저주기 피로 시험: 완전 역전 총 변형률 제어 저주기 피로 시험은 실온의 공기 중에서 MTS810 서보 유압 시험 시스템을 사용하여 수행되었습니다. 7.5×10⁻³ ~ 1×10⁻² 범위의 변형률과 2.5×10⁻³ ~ 1.5×10⁻² 범위의 5가지 변형률 수준의 삼각파가 사용되었습니다.

- 인장 시험: 재료 강도를 특성화하기 위해 마그네슘 스티어링 휠의 여러 부분에서 인장 시험을 수행했습니다.

- 굽힘 피로 시험: 스티어링 휠 특성은 굽힘 피로 시험을 통해 평가되었습니다.

- 피로 파단 분석: 피로 파단면은 주사 전자 현미경 (SEM)을 사용하여 분석되었습니다.

- 다이캐스팅 시뮬레이션: Flow-3D 소프트웨어를 사용하여 마그네슘 스티어링 휠의 다이캐스팅 기술 매개변수를 최적화했습니다.

- 분석 방법:

- S-N 곡선: 피로 수명 데이터는 소성, 탄성 및 총 변형률 진폭 대 파단까지의 반전 횟수 (2Nf)의 플롯으로 제시되었습니다.

- Basquin 및 Manson-Coffin 법칙: 피로 수명 데이터는 탄성 및 소성 변형률 진폭의 lg-lg 선형 회귀에서 파생된 Basquin 및 Manson-Coffin 법칙을 사용하여 설명되었습니다.

- 피로 균열 전파 속도 측정: 피로 균열 전파 속도 (da/dn)를 측정하고 응력 강도 계수 범위 (ΔK)와 관련시켰습니다.

- 통계 분석: 서로 다른 재료 및 조건에 걸친 피로 수명 및 인장 특성 비교.

- 파면 분석: SEM 이미지를 사용하여 피로 파단 형태를 분석하고 파단 메커니즘을 식별했습니다.

- 연구 대상 및 범위:

- 재료: 다이캐스팅 마그네슘 합금 AZ91HP 및 AM50HP. 특히 AZ91HP는 F (주조 상태), T4 (과포화 용액) 및 T6 (과포화 용액 및 인공 시효)의 세 가지 열처리 조건과 AM50HP는 F 조건에서 사용되었습니다.

- 시편 준비: 잉곳을 용융하여 냉간 챔버 다이캐스팅 기계 GDK200을 사용하여 판으로 다이캐스팅했습니다. 시편을 이 판에서 절단하고 연마했습니다. 스티어링 휠 프레임은 최적화된 매개변수를 사용하여 다이캐스팅되었습니다.

- 초점: 저주기 피로 거동, 피로 균열 전파 및 자동차 스티어링 휠 프레임에서의 응용 가능성.

5. 주요 연구 결과:

- 주요 연구 결과:

- 피로 수명 비교: AZ91HP-F와 AZ91HP-T6의 피로 수명은 저주기 피로 특성에서 거의 차이가 없었습니다.

- 균열 전파 속도: AZ91HP-T4의 균열 전파 속도는 AZ91HP-F 및 AZ91HP-T6에 비해 낮았습니다.

- 다이캐스팅 최적화: 마그네슘 스티어링 휠의 다이캐스팅 기술 매개변수는 Flow-3D 소프트웨어를 사용하여 최적화되었습니다.

- 스티어링 휠의 인장 특성: 마그네슘 스티어링 휠의 여러 부분 (휠 암 및 휠 림)의 인장 시험 결과, 최대 인장 강도 및 연신율에 유의미한 차이가 없음을 보여주었습니다. 평균 최대 인장 강도는 220 MPa이고 평균 연신율은 5%였습니다.

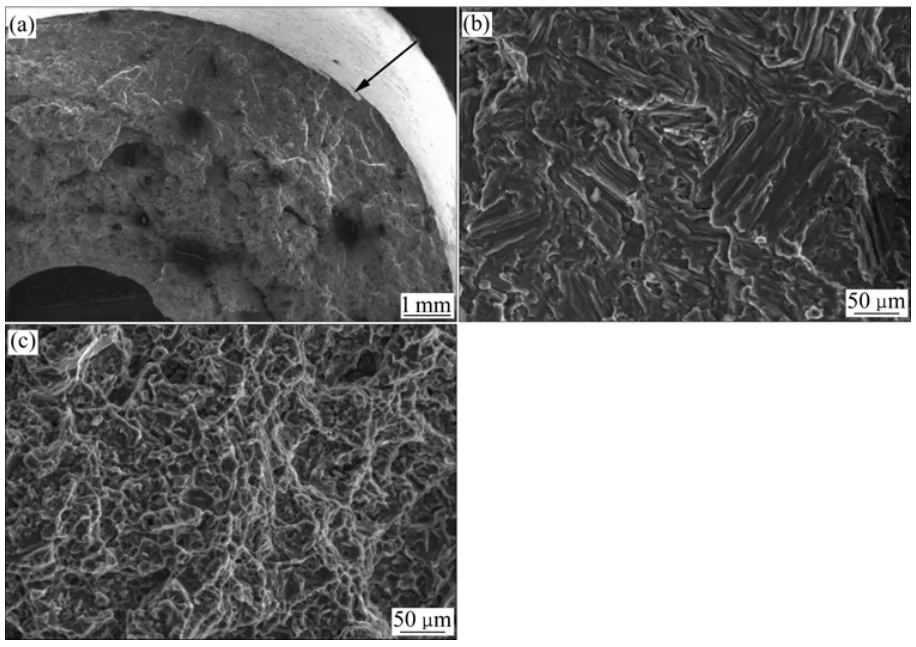

- 파단 모드: 파단 모드는 취성이었고 피로 균열 시작은 휠 림 외부에서 관찰되었습니다.

- 스티어링 휠 피로 성능: AM50HP-F 스티어링 휠 프레임의 피로 시험 결과 평균 피로 수명은 110,000 사이클로 기업 표준인 100,000 사이클을 초과했습니다.

- 통계적/정성적 분석 결과:

- S-N 곡선 및 방정식:

- AZ91HP-F 및 AZ91HP-T6 (그림 2):

- Basquin 방정식: Δεe/2 = 0.0132 (2Nf)^-0.155

- Manson-Coffin 방정식: Δεp/2 = 0.020 (2Nf)^-0.36

- AZ91HP-T4 (그림 3a):

- Basquin 방정식: Δεe/2 = 0.0150 (2Nf)^-0.186

- Manson-Coffin 방정식: Δεp/2 = 0.056 (2Nf)^-0.450

- AM50HP-F (그림 3b):

- Basquin 방정식: Δεe/2 = 0.0108 (2Nf)^-0.143

- Manson-Coffin 방정식: Δεp/2 = 0.024 (2Nf)^-0.368

- AZ91HP-F 및 AZ91HP-T6 (그림 2):

- 피로 균열 전파 속도 (그림 5): AZ91HP의 피로 균열 전파 속도는 인공 시효 (T6), 다이캐스팅 (F) 및 과포화 용액 처리 (T4) 순으로 감소했습니다.

- 파단 형태 (그림 8): SEM 이미지는 피로 균열이 휠 림 외부에서 시작되었으며 순간 파단 영역에서 입계 파단 및 벽개 파단 특징을 나타내는 것을 보여주었습니다.

- S-N 곡선 및 방정식:

- 데이터 해석:

- 열처리 효과: AZ91HP의 T4 처리는 F 및 T6 조건에 비해 피로 균열 전파 저항성을 향상시켰습니다.

- 재료 적합성: AM50HP-F 마그네슘 합금은 스티어링 휠 프레임 응용 분야에 적합한 피로 수명을 입증하여 필요한 기업 표준을 충족했습니다.

- 피로 파괴 메커니즘: 스티어링 휠 프레임의 피로 파괴는 주기적 하중 하에서 응력 집중으로 인해 외부 림에서 시작되었으며 취성 파괴 특성을 나타냈습니다.

- 그림 목록:

- 그림 1 피로 시편의 치수 (단위: mm)

- 그림 2 AZ91HP-F 및 AZ91HP-T6의 변형률 진폭 대 파단까지의 반전 횟수 (2Nf)

- 그림 3 변형률 진폭 대 파단까지의 반전 횟수 (2Nf): (a) AZ91HP-T4; (b) AM50HP-F

- 그림 4 단조 및 주기적 응력-변형률 곡선

- 그림 5 50Hz 하중 주파수에서의 피로 균열 전파 속도

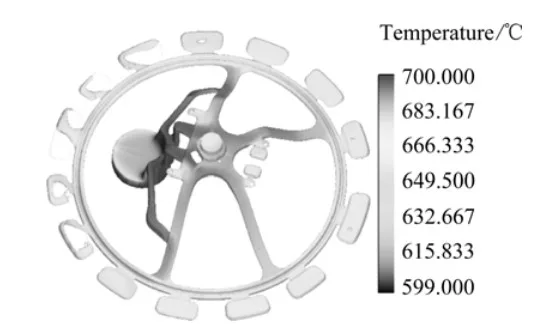

- 그림 6 유체장 시뮬레이션 결과 (다이캐스팅의 온도 분포)

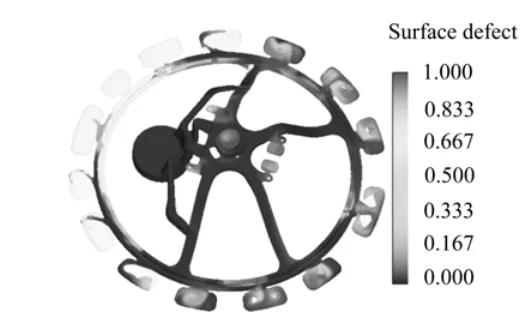

- 그림 7 표면 결함 확률 시뮬레이션 결과 (다이캐스팅)

- 그림 8 AM50 HP-F 스티어링 휠 프레임의 피로 파단 형태: (a) 전체 파단 뷰; (b) 균열 전파 영역; (c) 순간 파단 영역

6. 결론 및 논의:

- 주요 결과 요약:

- 주기적 변형 경화 거동은 시험된 마그네슘 합금 및 열처리 간에 다양했습니다. AZ91HP-T4는 가장 높은 주기적 변형 경화를 나타냈고 AZ91HP-T6는 가장 낮은 주기적 변형 경화를 나타냈습니다.

- 다이캐스팅 AZ91HP-F와 인공 시효 합금 AZ91HP-T6 간에는 피로 수명에 유의미한 차이가 관찰되지 않았습니다.

- 고용체 합금 AZ91HP-T4와 다이캐스팅 합금 AM50HP-F는 매우 높은 변형률 진폭에서만 더 긴 피로 수명을 나타냈지만 AZ91HP-F 및 -T6보다 낮은 변형률 진폭에서는 더 짧은 피로 수명을 나타냈습니다.

- AM50HP-F 마그네슘 합금은 마그네슘 스티어링 휠 프레임 제조에 적합한 것으로 밝혀졌으며 필요한 피로 수명 표준을 충족했습니다.

- 연구의 학문적 의의:

- 본 연구는 서로 다른 열처리 조건에서 AZ91HP 및 AM50HP 마그네슘 합금에 대한 귀중한 저주기 피로 데이터를 제공합니다.

- 특히 저주기 피로 영역에서 다이캐스팅 마그네슘 합금의 피로 거동에 대한 더 나은 이해에 기여합니다.

- 실용적 의미:

- 본 연구는 AM50HP-F 마그네슘 합금을 자동차 스티어링 휠 프레임 응용 분야에 사용하는 것이 타당함을 확인하여 기존 재료에 대한 경량 대안을 제공합니다.

- AZ91HP-T4는 특히 개선된 균열 전파 저항성이 요구되는 경우 잠재적인 대체 재료로 제안됩니다.

- Flow-3D 시뮬레이션에서 파생된 최적화된 다이캐스팅 매개변수는 마그네슘 스티어링 휠의 제조 공정을 개선하고 표면 결함을 줄이는 데 직접 적용할 수 있습니다.

- 연구의 한계:

- 본 연구는 특정 실험실 조건 (실온, 공기 환경, 특정 변형률 속도 및 수준)에서 수행되었습니다.

- 연구 결과는 시험된 합금 (AZ91HP 및 AM50HP) 및 열처리에만 해당됩니다.

- 다양한 환경 조건 (온도, 습도, 부식)에서의 장기 피로 성능 및 거동은 조사되지 않았습니다.

7. 향후 후속 연구:

- 후속 연구 방향:

- 다양한 온도, 습도 수준 및 부식성 환경을 포함한 다양한 환경 조건에서 마그네슘 합금의 피로 거동에 대한 추가 연구가 권장됩니다.

- 스티어링 휠 프레임 응용 분야를 위한 다른 마그네슘 합금 및 대체 열처리를 탐색하면 성능을 더욱 향상시킬 수 있습니다.

- 다공성을 최소화하고 미세 구조 균질성을 개선하는 데 중점을 둔 다이캐스팅 공정의 추가 최적화는 피로 성능을 향상시킬 수 있습니다.

- AM50HP-F 스티어링 휠 프레임의 고주기 피로 거동을 조사하고 실제 차량 테스트를 수행하면 보다 포괄적인 검증을 제공할 수 있습니다.

- 추가 탐구가 필요한 영역:

- 이러한 마그네슘 합금의 저주기 피로 거동에 대한 미세 구조 특성의 영향.

- 피로 수명에 대한 다양한 하중 주파수 및 파형의 영향.

- 마그네슘 스티어링 휠 프레임의 피로 저항 및 부식 방지를 향상시키기 위한 개선된 표면 처리 또는 코팅 개발.

8. 참고 문헌:

- [1] FRIEDRICH H, SCHUMANN S. Research for a "new age of magnesium" in the automotive industry [J]. J Mater Proc Technol, 2001, 117: 276-281

- [2] AGHION E, BRONFIN B, ELILEZER D. The role of the magnesium industry in protecting the environment [J]. J Mater Proc Technol, 2001, 117: 381-385.

- [3] ZENNER H, RENNER F. Cyclic material behaviour of magnesium die castings and extrusions [J]. Int J Fatigue, 2002, 24: 1255-1260.

- [4] MAYER H, PAPAKYRIACOU M, ZETTL B. Influence of porosity on the fatigue limit of die cast magnesium and aluminium alloys [J]. Int J Fatigue, 2003, 25: 245-256.

- [5] HORSTEMEYER M F, YANG N, GALL K, MCDOWELL D L. High cycle fatigue of a die cast AZ91E-T4 magnesium alloy [J]. Acta Mater, 2004, 52: 1327-1336.

- [6] EISENMEIER G, HOLZWARTH B, HÖPPEL H W, MUGHRABI H. Cyclic deformation and fatigue behaviour of the magnesium alloy AZ91 [J]. Mater Sci Eng, 2001, A319-321: 578-582.

- [7] YANG Y, LIU Y B, YANG X H. High cycle fatigue properties of AZ91D die cast magnesium alloy [J]. Special Casting & Nonferrous Alloys, 2006, 26(2): 105-108

- [8] HORSTERMEYER M F, YANG N, GALL K, MCDOWELL D, FAN J, GULLETT P. High cycle fatigue mechanisms in a cast AM60B magnesium alloy [J]. Fatigue Fract Eng Mater Struct, 2002, 25: 1045-1052.

- [9] EISENMEIER G, HOLZWARTH B. Cyclic deformation and fatigue behavior of the magnesium alloy AZ91 [J]. Materials Science and Engineering, 2001, A319: 578-582.

- [10] WANG X S, LU X, WANG D H. Investigation of surface fatigue microcrack growth behavior of cast Mg-Al alloy [J]. Materials Science and Engineering, 2004, A364: 11-16.

- [11] LAMARK T T, CHEMLIK F, YURI ESTRIN Y. Cyclic deformation of a magnesium alloy investigated by the acoustic emission technique [J]. Journal of Alloys and Compounds, 2004, 378: 202-206.

- [12] LIU Z, WANG Z G, WANG Y. Cyclic deformation behavior and fatigue crack propagation in AZ91HP and AM50HP[J]. Materials Science and Technology, 2001, 17(3): 264-268.

- [13] GALL K, BIALLAS G, MAIER HJ, GULLETT I, HORSTEMEYER M F, MCDOWELL D L, FAN J H. In-situ observations of high cycle fatigue mechanism in cast AM60B magnesium in vacuum and water vapor environmental [J]. International Journal of Fatigue, 2004, 26: 59-70.

- [14] WOLF B, FLECK C, EIFLER D. Characterization of the fatigue behavior of the magnesium alloy AZ91D by means of mechanical hysteresis and temperature measurements [J]. International Journal of Fatigue, 2004, 26: 1357-1363.

- [15] LEE S G, PATEL G R, GOKHALE A M. Inverse surface macro-segregation in high-pressure die-cast AM60 magnesium alloy and its effects on fatigue behavior [J]. Scipta Materialia, 2005, 52: 1063-1068.

9. 저작권:

- 본 자료는 MAO Ping-li, LIU Zheng, WANG Chang-yi, GUO Quan-ying, SUN Jin, WANG Feng, LIN Li의 논문: Fatigue behavior of magnesium alloy and application in auto steering wheel frame을 기반으로 합니다.

- 논문 출처:

본 자료는 위 논문을 요약한 것으로 상업적 목적의 무단 사용을 금지합니다.

저작권 © 2025 CASTMAN. All rights reserved.