본 소개 자료는 "[Scientia Iranica, Transactions B: Mechanical Engineering]"에 게재된 "[Minimizing the casting defects in high-pressure die casting using Taguchi analysis]" 논문을 기반으로 작성되었습니다.

1. 개요:

- 논문 제목: Minimizing the casting defects in high-pressure die casting using Taguchi analysis

- 저자: S. Tariq, A. Tariq, M. Masud, and Z. Rehman

- 발행 연도: 2022 (온라인 발행 2021년 5월, 저널 발행 2022년)

- 게재 학술지/학회: Scientia Iranica, Transactions B: Mechanical Engineering (Sharif University of Technology 발행)

- 키워드: 고압 다이캐스팅(High pressure die casting); 기공(Porosity); 실험 계획법(Design of experiment); 최적화(Optimization); 주조 결함(Casting defects).

2. 초록 (Abstract):

고압 다이캐스팅(HPDC)은 자동차 산업의 주요 생산 공정 중 하나로, 기하학적으로 복잡한 비철 주물을 제조하는 데 널리 사용됩니다. HPDC로 제조된 제품의 기계적 강도와 미세구조는 사출 압력, 용탕 온도, 1차 및 2차 플런저 속도, 냉각 온도 등 여러 공정 변수의 변화에 따라 달라집니다. 이러한 공정 변수들은 주조 품질에 직접적인 영향을 미치므로, 공정 생산성을 극대화하고 기공, 핀홀, 블로우홀 등과 같은 주조 결함을 최소화하기 위해서는 최적의 조합이 필요합니다. 따라서 이 문제를 해결하기 위해 본 논문에서는 실험 계획법(DOE)과 Taguchi 분석을 결합하여 파라미터를 최적화함으로써 HPDC 공정에서 주요 주조 결함인 기공을 최소화하는 접근법을 제시합니다. 얻어진 결과는 냉각 시간, 사출 압력, 2차 플런저 속도가 반응 인자(주조품 밀도)에 주요한 영향을 미친다는 것을 보여주었습니다. 또한 178 bar의 사출 압력, 665°C의 용탕 온도, 5초의 냉각 시간, 210°C의 금형 온도, 0.20 m.s⁻¹의 1차 플런저 속도, 6.0 m.s⁻¹의 2차 플런저 속도를 사용함으로써 선택된 부품의 기공으로 인한 불량률이 61% 감소했다고 결론지었습니다.

3. 서론 (Introduction):

고압 다이캐스팅(HPDC)은 자동차, 통신, 농업 등 다양한 산업 분야에서 경제적이고 복잡한 형상의 정밀한 비철금속 부품(주로 알루미늄 합금)을 생산하는 데 널리 사용되는 주요 제조 공정 중 하나입니다. HPDC 공정에서는 용융된 금속을 고압으로 금형 캐비티에 주입하고 응고될 때까지 압력을 유지합니다. HPDC는 높은 생산성과 치수 정밀도 등의 장점을 제공하지만, 최종 주조품에는 기공(porosity), 핀홀(pinholes), 블로우홀(blowholes), 수축(shrinkage), 개재물(inclusions), 균열(cracks)과 같은 결함이 발생할 수 있습니다. 이러한 결함은 인장 강도, 피로 강도 등 기계적 성질과 표면 조도에 부정적인 영향을 미칩니다. HPDC 부품의 품질은 사출 압력, 용탕 온도, 플런저 속도(1차 및 2차), 냉각 온도, 금형 냉각 시간 등 다양한 공정 변수에 따라 달라집니다. 특히 기공은 사출 압력 및 냉각 균일성과 관련이 깊으며 주요 관심사입니다. 플런저 속도, 냉각 온도(특히 A380 합금의 경우), 금형 온도와 같은 변수의 변화는 부품 품질과 결함 형성에 큰 영향을 미칩니다. 따라서 최소한의 결함으로 고품질 주물을 생산하기 위해서는 이러한 변수들의 조합을 최적화하는 것이 중요합니다.

4. 연구 요약:

연구 주제의 배경:

HPDC는 복잡한 비철 부품을 대량 생산하는 데 필수적인 공정이지만, 제품 품질과 성능을 저하시키는 기공과 같은 다양한 주조 결함에 취약합니다. 수많은 상호작용하는 공정 변수를 제어하는 것은 필수적이지만 어려운 과제입니다.

기존 연구 현황:

기존 연구에서는 시뮬레이션과 실험을 통해 개별 HPDC 파라미터의 영향을 조사했습니다. 퍼지 시스템, 신경망, 소프트웨어 시뮬레이션(예: Anycasting)과 같은 방법들이 기공과 같은 결함을 예측하거나 최소화하는 데 사용되었습니다. 실험 계획법(DOE)과 결합된 Taguchi 방법은 스퀴즈 캐스팅 및 사형 주조를 포함한 다양한 제조 공정을 최적화하는 데 적용되었습니다. 그러나 실제 산업 환경에서 특정 HPDC 부품의 기공 결함을 최소화하기 위해 여러 핵심 파라미터를 동시에 최적화하는 데 DOE와 Taguchi 분석을 활용한 포괄적인 실험적 접근 방식은 상대적으로 덜 연구된 것으로 파악되었습니다. 주조 공장에서 사용되는 전통적인 시행착오 방식은 비효율적이고 비용이 많이 듭니다.

연구 목적:

본 연구는 특정 자동차 부품(오토바이 크랭크케이스 LH)의 산업적 HPDC 공정에서 주요 주조 결함인 기공을 최소화하는 것을 목표로 했습니다. 이는 실험 계획법(DOE)과 Taguchi 분석을 결합하여 6가지 주요 제어 가능 공정 변수(사출 압력, 용탕 온도, 금형 냉각 시간, 금형 온도, 1차 플런저 속도, 2차 플런저 속도)를 최적화함으로써 달성되었습니다. 목표는 주조 부품의 밀도를 최대화하여 기공을 줄이고 전반적인 제품 품질과 생산 수율을 향상시키는 최적의 파라미터 조합을 찾는 것이었습니다.

핵심 연구 내용:

연구는 한 오토바이 제조 회사에서 수행되었습니다. 높은 생산량과 불량률 때문에 알루미늄 ADC 12 합금으로 만들어진 크랭크케이스 좌측(LH) 부품이 선정되었습니다. 생산 데이터 분석과 파레토 차트를 통해 기공/핀홀이 불량의 주요 원인으로 확인되었습니다. 6개의 제어 가능한 HPDC 공정 변수가 인자로 선택되었습니다. 각 인자에 대해 3가지 수준을 갖는 Taguchi L27 직교 배열(OA)이 실험 설계를 위해 사용되었습니다. 실험은 800톤 HPDC 기계에서 수행되었습니다. 결과 주물의 밀도가 반응 인자로 측정되었으며(아르키메데스 원리 사용), 밀도가 높을수록 기공이 적음을 나타냅니다("망대 특성" S/N비 분석). Minitab 소프트웨어를 사용하여 각 파라미터의 영향을 식별하고 최적 설정을 예측하기 위해 Taguchi 분석(평균 반응 및 S/N비)이 수행되었습니다. 최적의 조합을 확인하기 위해 제안된 최적 수준 주변에서 개별 파라미터를 변경하는 추가 검증 실험이 수행되었습니다. 마지막으로, 최적화된 파라미터를 일주일 동안 적용하고 생산 데이터를 수집하여 기공으로 인한 불량률 감소를 검증했습니다.

5. 연구 방법론

연구 설계:

본 연구는 DOE 및 Taguchi 강건 설계 원칙에 기반한 구조화된 실험 설계를 사용했습니다. 방법론은 다음을 포함합니다:

- 기존 다이캐스팅 절차를 분석하여 가장 자주 주조되는 부품과 주요 결함을 식별합니다.

- 입력 변수(인자)와 반응 인자(밀도)를 선택합니다.

- 초기 시험 및 현장 경험을 바탕으로 파라미터 범위와 수준을 설정합니다.

- 자유도(DOF)를 기반으로 적절한 직교 배열(L27)을 선택합니다.

- OA 설계에 따라 실험을 수행합니다.

- Taguchi 방법(평균 및 S/N비 분석)을 사용하여 반응 인자 데이터를 수집하고 분석합니다.

- 최적의 파라미터 설정을 구체화하고 확인하기 위해 검증 실험을 수행합니다.

- 최적화된 파라미터 구현 전후의 생산 결함 데이터를 비교합니다.

데이터 수집 및 분석 방법:

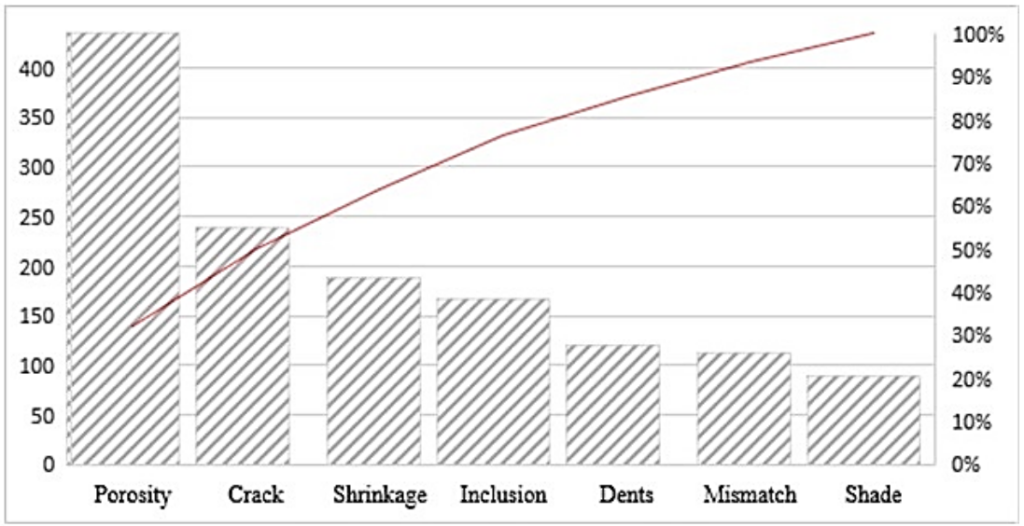

- 부품/결함 식별: 한 달 동안의 생산 데이터(Table 1) 및 결함 기록(Table 3)을 수집했습니다. 파레토 분석(Figure 3)을 사용하여 기공/핀홀을 주요 결함으로 식별했습니다.

- 재료 분석: ADC 12 알루미늄 합금의 재료 구성은 Spectromax 금속 분석기를 사용하여 결정되었습니다(Table 2).

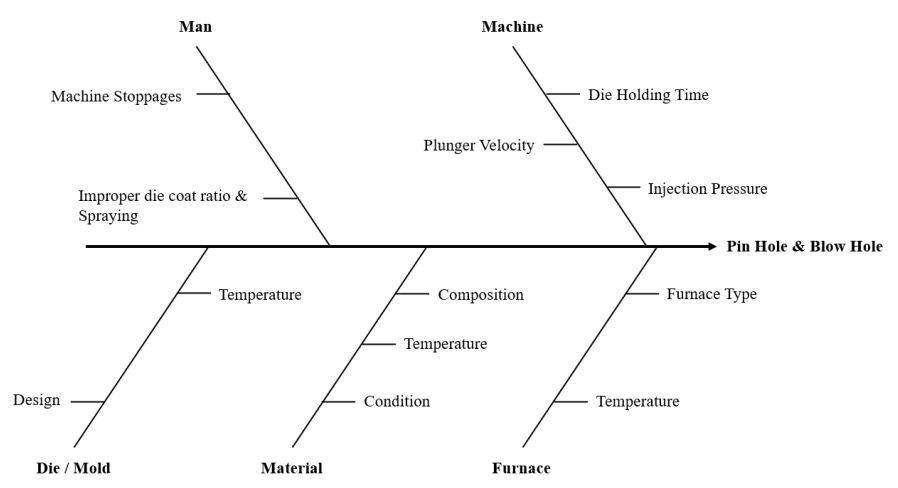

- 파라미터 선택: 원인-결과(피쉬본) 다이어그램(Figure 4)이 기공에 영향을 미치는 잠재적 요인을 식별하는 데 도움이 되었습니다. 6개의 제어 가능한 인자가 선택되었습니다.

- 실험 설정: 보조 장비가 갖춰진 800톤 Yizumi SM-800T HPDC 기계가 사용되었습니다. 인자 수준이 설정되었습니다(Table 4). L27 OA에 기반한 27개의 실험 런(Table 5)이 수행되었으며, 각 런당 3개의 샘플('샷')이 사용되었습니다.

- 반응 측정: 각 주조 부품의 질량은 전자 저울을 사용하여 측정되었습니다. 밀도는 아르키메데스 원리를 사용하여 계산되었습니다(Table 6).

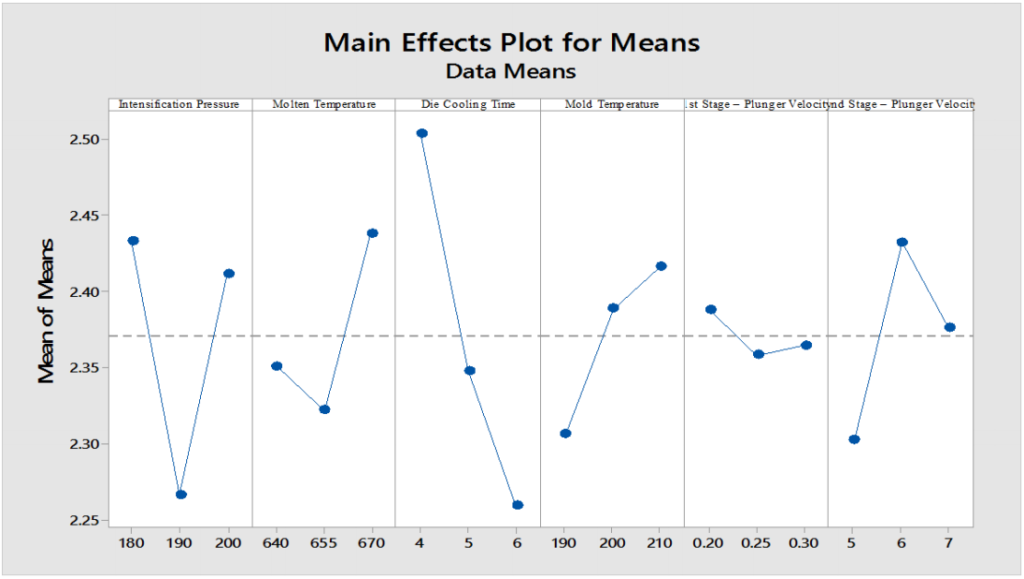

- 데이터 분석: Minitab 18 소프트웨어를 사용하여 Taguchi 분석을 수행했습니다. 분석에는 밀도에 대한 "망대 특성" 기준을 사용한 평균 반응(Table 7, Figure 5) 및 신호 대 잡음(S/N)비(Table 8, Figure 6) 계산이 포함되었습니다.

- 검증: 최종 최적화된 설정을 찾기 위해 예측된 최적값 주변에서 한 번에 하나의 인자를 변경하는 목표 실험이 수행되었습니다(Tables 10-15, Table 16). 최적화 후 생산 데이터가 수집(Table 17)되고 분석되었습니다(Figure 7).

연구 주제 및 범위:

본 연구는 알루미늄 ADC 12 합금으로 제작된 특정 부품인 크랭크케이스 좌측(LH) 부품에 대한 고압 다이캐스팅(HPDC) 공정 최적화에 중점을 두었습니다. 범위는 다음 6가지 특정 공정 파라미터를 최적화하여 기공 결함을 최소화하는 것으로 제한되었습니다:

- 사출 압력 (bar)

- 용탕 온도 (°C)

- 금형 냉각 시간 (s)

- 금형 온도 (°C)

- 1차 플런저 속도 (m.s⁻¹)

- 2차 플런저 속도 (m.s⁻¹)

연구는 밀도를 주요 측정 가능한 반응 변수로 사용했으며, 밀도가 높을수록 기공이 적다고 가정했습니다. 실험은 오토바이 제조 시설의 산업 환경 내에서 수행되었습니다.

6. 주요 결과:

주요 결과:

- 생산 데이터 분석 결과, 크랭크케이스 LH 부품의 가장 중요한 결함은 "핀홀/블로우홀"(기공)이었으며, 총 불량의 32.17%를 차지했습니다(한 달 동안 불량품 1352개 중 435개).

- Taguchi 분석(평균 및 S/N비) 결과, 밀도(따라서 기공)에 가장 큰 영향을 미치는 파라미터는 중요도 순서대로 금형 냉각 시간(Rank 1), 사출 압력(Rank 2), 2차 플런저 속도(Rank 3)였습니다. 용탕 온도(Rank 4), 금형 온도(Rank 5), 1차 플런저 속도(Rank 6)는 상대적으로 영향이 적었습니다.

- Taguchi 분석 및 후속 검증 실험을 통해 밀도를 최대화(기공 최소화)하기 위한 최적의 파라미터 조합은 다음과 같이 결정되었습니다:

- 사출 압력: 178 bar

- 용탕 온도: 665°C

- 금형 냉각 시간: 5 s

- 금형 온도: 210°C

- 1차 플런저 속도: 0.20 m.s⁻¹

- 2차 플런저 속도: 6.0 m.s⁻¹

- 이러한 최적화된 파라미터를 일주일 동안 생산에 적용한 결과, 기공/핀홀로 인한 불량률이 크게 감소했습니다. 불량 수량은 435개(총 생산량의 0.9%, 결함의 32.17%)에서 140개(총 생산량의 0.29%, 결함의 11.47%)로 감소하여 기공 관련 불량률이 약 61% 감소했음을 나타냅니다.

- 최적화된 파라미터를 적용한 후 균열(약 16%) 및 개재물(약 10%)로 인한 불량률 감소도 관찰되었습니다. 수축, 덴트, 링 크랙/미스매치, 셰이드와 같은 다른 결함은 큰 변화를 보이지 않았습니다.

그림 이름 목록 (Figure Name List):

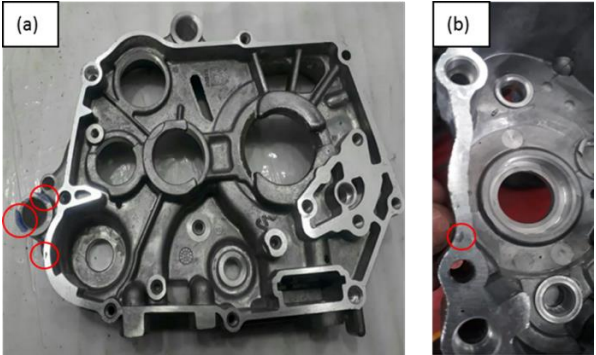

- Figure 1. Crankcase specimen produced with the High-Pressure Die Casting (HPDC) process.

- Figure 2. Casting defects found in the Crankcase: (a) pinhole and (b) porosity.

- Figure 3. Pareto chart of the defects.

- Figure 4. Cause and effect diagram.

- Figure 5. Response graph of means against the selected input parameters.

- Figure 6. Response graph of the S/N ratio against the selected input parameters.

- Figure 7. Pareto chart of the defects after optimization.

7. 결론:

고압 다이캐스팅(HPDC)은 복잡한 부품을 대량으로 비용 효율적으로 생산하는 중요한 공정이지만, 기공, 핀홀, 균열과 같은 결함에 취약합니다. 본 연구는 실험 계획법(DOE)과 Taguchi 분석을 결합한 접근법을 성공적으로 개발하고 적용하여, 산업 환경에서 오토바이 크랭크케이스 LH 부품의 HPDC 공정 파라미터를 최적화하고 주조 결함, 특히 기공을 최소화했습니다. 분석 결과, 금형 냉각 시간, 사출 압력, 2차 플런저 속도가 주조 부품의 밀도에 가장 큰 영향을 미치는 요인임이 밝혀졌습니다. 실험적으로 검증된 최적화된 파라미터(178 bar 사출 압력, 665°C 용탕 온도, 5초 냉각 시간, 210°C 금형 온도, 0.20 m.s⁻¹ 1차 플런저 속도, 6.0 m.s⁻¹ 2차 플런저 속도)를 적용함으로써 선택된 부품의 기공으로 인한 전체 불량률이 약 61% 감소했습니다. 이는 HPDC 공정에서 품질을 개선하고 결함을 줄이는 데 DOE-Taguchi 방법론의 효과를 입증합니다.

8. 참고 문헌 (References):

- [1] Teng, X., Mae, H., Bai, Y., et al. "Pore size and fracture ductility of aluminum low pressure die casting", Eng. Fract. Mech., 76(8), pp. 983-996 (2009).

- [2] Fracchia, E., Lombardo, S., and Rosso, M. "Case study of a functionally graded aluminum part", Appl. Sci., 8(7), p. 1113 (2018).

- [3] Makhlouf, M.M., Apelian, D., and Wang, L., Microstructures and Properties of Aluminum Die Casting Alloys, USDOE Idaho Operations Office, Idaho Falls, ID (US); North American Die … (1998).

- [4] Dargusch, M.S., Dour, G., Schauer, N., et al. "The influence of pressure during solidification of high pressure die cast aluminium telecommunications components", J. Mater. Process. Technol., 180(1-3), pp. 37-43 (2006).

- [5] Bonollo, F., Gramegna, N., and Timelli, G. "High-pressure die-casting: contradictions and challenges", Jom, 67(5), pp. 901-908 (2015).

- [6] Hamasaiid, A., Dargusch, M.S., Davidson, C., et al. "Effect of mold coating materials and thickness on heat transfer in permanent mold casting of aluminum alloys", Metall. Mater. Trans. A, 38, pp. 1303-1316 (2007).

- [7] Adamane, A.R., Arnberg, L., Fiorese, E., et al. "Influence of injection parameters on the poorosity and tensile properties of high-pressure die cast Al-Si alloys: A review", Int. J. Met., 9(1), pp. 43-53 (2015).

- [8] Hidalgo, R., Esnaola, J., Larrañaga, M., et al. “Influence of surface finish and porosity on the fatigue behaviour of A356 Aluminium casting alloy", MATEC Web Conf., 165, p. 14007 (2018).

- [9] Anilchandra, A.R., Arnberg, L., Bonollo, F., et al. "Evaluating the tensile properties of aluminum foundry alloys through reference castings-A review", Materials (Basel)., 10(9), p. 1011 (2017).

- [10] Yang, H., Yu, W., LI, X., et al. "Effect of different processing parameters on interfacial heat-transfer behavior in high-pressure die-casting process", Trans. Nonferrous Met. Soc. China, 28, pp. 2599-2606 (2018).

- [11] Kong, L.X., She, F.H., Nahavandi, S., et al. "Die temperature monitoring of high pressure die casting", Smc 2000 Conference Proceedings, 2000 Ieee International Conference on Systems, Man and Cybernetics, Cybernetics Evolving to Systems, Humans, Organizations, and Their Complex Interactions, 3, pp. 1756-1761 (2000).

- [12] Syrkos, G. "Die casting process optimization using Taguchi methods", J. Mater. Process. Technol., 135, pp. 68-74 (2003).

- [13] Ingle, V. and Sorte, M.B. "Defects, root causes in casting process and their remedies: Review", Int. J. Eng. Res. Appl., 07, pp. 47-54 (2017).

- [14] Zyska, A., Konopka, Z., Lagiewka, M., et al. "Porosity of castings produced by the vacuum assisted pressure die casting method", Archives of Foundry Engineering, 15(1), pp. 125-130 (2015).

- [15] Apparao, K.C. and Birru, A.K. "QFD-Taguchi based hybrid approach in die casting process optimization", Trans. Nonferrous Met. Soc. China, 27(11), pp. 2345-2356 (2017).

- [16] Wang, Y., Shiping, W., Lianjie, N., et al. "Optimization of low-pressure die casting process parameters for reduction of shrinkage porosity in ZL205 A alloy casting using Taguchi method", Proc. Inst. Mech. Eng. Part B J. Eng. Manuf., 228, pp. 1508-1514 (2014).

- [17] Kwon, H.-J. and Kwon, H.-K. "Computer aided engineering (CAE) simulation for the design optimization of gate system on high pressure die casting (HPDC) process", Robot. Comput. Integr. Manuf., 55, pp. 147-153 (2019).

- [18] Yalçın, B., Koru, M., Ipek, O., et al. "Effect of injection parameters and vacuum on the strength and porosity amount of die-casted A380 alloy", International Journal of Metalcasting, 11(2), pp. 195-206 (2017).

- [19] Fiorese, E., Bonollo, F., and Battaglia, E. "A tool for predicting the effect of the plunger motion profile on the static properties of aluminium high pressure die cast components", Metals (Basel)., 8(10), p. 798 (2018).

- [20] Cao, H., Wang, C., Che, J., et al. "Effect of flow state of pure aluminum and A380 alloy on porosity of high pressure die castings", Materials (Basel), 12(24), p. 4219 (2019).

- [21] Iwata, Y., Dong, S., Sugiyama, Y., et al. "Effects of solidification behavior during filling on surface defects of aluminum alloy die casting", Mater. Trans., 54, pp. 1944-1950 (2013).

- [22] Sadeghi, M. and Mahmoudi, J. "Experimental and theoretical studies on the effect of die temperature on the quality of the products in high-pressure die-casting process", Adv. Mater. Sci. Eng., 2012, p. 434605 (2012).

- [23] Liu, C., Jiao, X., Nishat, H., et al. "Characteristics of Fe-rich intermetallics compounds and their influence on the cracking behavior of a newly developed high-pressure die cast Al-4Mg-2Fe alloy", J. Alloys Compd., 854, p. 157121 (2021).

- [24] Kumar, S., Satsangi, P., and Prajapati, D.R. "Optimization of green sand casting process parameters of a foundry by using Taguchi's method", The International Journal of Advanced Manufacturing Technology, 55, pp. 23-34 (2010).

- [25] Fajkiel, A., Dudek, P., Walczak, W., et al. "Improvement of quality of a gravity die casting made from aluminum bronze be application of numerical simulation", Arch. Foundry Eng., 7, pp. 11-14 (2007).

- [26] Świłło, S. and Myszka, D. “Archives of 39/3 advanced metrology of surface defects measurement for aluminum die casting", Archives of Foundry Engineering, 11(3), pp. 227-230 (2011).

- [27] Cica, D. and Kramar, D. "Intelligent process modeling and optimization of porosity formation in high-pressure die casting", International Journal of Metalcasting, 12, pp. 814-824 (2018).

- [28] Cao, H., Shen, C., Wang, C., et al. "Direct observation of filling process and porosity prediction in high pressure die casting", Mater. (Basel, Switzerland), 12(7), p. 1099 (2019).

- [29] Aamir, M., Tu, S., Tolouei-Rad, M., et al. "Optimization and modeling of process parameters in multi-hole simultaneous drilling using Taguchi method and fuzzy logic approach", Materials (Basel), 13(3), p. 680 (2020).

- [30] Do, T.-V. and Hsu, Q.-C. "Optimization of minimum quantity lubricant conditions and cutting parameters in hard milling of AISI H13 steel", Appl. Sci., 6(3), p. 83 (2016).

- [31] Vu, N.-P., Nguyen, Q.-T., Tran, T.-H., et al. "Optimization of grinding parameters for minimum grinding time when grinding tablet punches by CBN wheel on CNC milling machine", Applied Sciences, 9(5) (2019).

- [32] Lan, T.-S., Chuang, K.-C., and Chen, Y.-M. "Optimization of machining parameters using fuzzy Taguchi method for reducing tool wear", Appl. Sci., 8(7), p. 1011 (2018).

- [33] Kolahan, F. and Azadi Moghaddam, M. "The use of Taguchi method with grey relational analysis to optimize the EDM process parameters with multiple quality characteristics", Sci. Iran., 22(2), pp. 530-538 (2015).

- [34] Azadi Moghaddam, M. and Kolahan, F. "Modeling and optimization of the electrical discharge machining process based on a combined artificial neural network and particle swarm optimization algorithm", Sci. Iran., 27(3), pp. 1206-1217 (2020).

- [35] Karthik, A., Karunanithi, R., Srinivasan, S.A., et al. "The optimization of squeeze casting process parameter for AA2219 alloy by using the Taguchi method", Materials Today: Proceedings, 27, pp. 2556-2561 (2020).

- [36] Hassasi, S.A., Abbasi, M., and Hosseinipour, S.J. "Parametric investigation of squeeze casting process on the microstructure characteristics and mechanical properties of A390 aluminum alloy", Int. J. Met., 14(1), pp. 69-83 (2020).

- [37] Souissi, N., Souissi, S., Niniven, C., et al. "Optimization of squeeze casting parameters for 2017 a wrought Al alloy using Taguchi method", Metals (Basel), 4(2), pp. 141-154 (2014).

- [38] Prabhakar, A., Papanikolaou, M., Salonitis, K., et al. "Minimising defect formation in sand casting of sheet lead: A DoE approach", Metals (Basel), 10(2), p. 252 (2020).

- [39] Mohsin, I., He, K., Li, Z., et al. "Optimization of the polishing efficiency and torque by using Taguchi method and ANOVA in robotic polishing", Appl. Sci., 10(3), p. 824 (2020).

- [40] Balikai, V.G., Siddlingeshwar, I.G., and Gorwar, M. "Optimization of process parameters of High Pressure Die Casting process for ADC12 Aluminium alloy using Taguchi method", Int. J. Pure Appl. Math., 120(6), pp. 959-969 (2018).

- [41] Sarin, S. "Teaching Taguchi's approach to parameter design", Quality Progress, 30(5), p. 102 (1997). 30 (1997).

- [42] Wu, C.C. and Su, T.S. "Application of the Taguchi method for the optimization of visual inspection parameters for multi-layer ceramic capacitors", Sci. Iran., 21(6), pp. 2379-2386 (2014).

- [43] Chang, M.S. "Use of Taguchi method to develop a robust design for the magnesium alloy die casting process", Mater. Sci. Eng. A, 379(1-2), pp. 366-371 (2004).

- [44] Kamaruddin, S., Khan, Z., and Foong, S. "Application of Taguchi method in the optimization of injection moulding parameters for manufacturing products from plastic blend", Int. J. Web Eng. Technol., 2, pp. 574-580 (2010).

- [45] Asim, M., Khan, M., Khan, L., and Umer, M. "An integrated approach of quality for polymer composite manufacturing validated and optimized through Taguchi method", Sci. Iran., 24, pp. 1985-1995 (2017).

- [46] Banik, K. "Effect of mold temperature on short and long-term mechanical properties of PBT", Express Polym. Lett.-Express Polym Lett., 2, pp. 111-117 (2008).

9. 저작권 (Copyright):

- 본 자료는 "S. Tariq, A. Tariq, M. Masud, and Z. Rehman"의 논문입니다. "[Minimizing the casting defects in high-pressure die casting using Taguchi analysis]"를 기반으로 합니다.

- 논문 출처: https://doi.org/10.24200/sci.2021.56545.4779

본 자료는 상기 논문을 바탕으로 요약되었으며, 상업적 목적의 무단 사용을 금지합니다.

Copyright © 2025 CASTMAN. All rights reserved.