본 소개 자료는 SEI TECHNICAL REVIEW에서 발행한 "Features and Vehicle Application of Heat Resistant Die Cast Magnesium Alloy" 논문의 연구 내용입니다.

1. 개요:

- 제목: 내열 다이캐스트 마그네슘 합금의 특징 및 자동차 응용

- 저자: Manabu MIZUTANI, Katsuhito YOSHIDA, Nozomu KAWABE, Seiji SAIKAWA

- 발행년도: 2019

- 발행 저널/학회: SEI TECHNICAL REVIEW

- 키워드: 크리프 저항, 내열성, 마그네슘 합금, 다이캐스팅, 경량화

2. 초록 / 서론

마그네슘(Mg) 합금은 경량화 응용 분야, 특히 자동차 파워트레인에 사용하기 적합합니다. 그러나 AZ91 및 AM60과 같이 일반적으로 사용되는 합금은 고온(150°C)에서 크리프 저항성이 좋지 않습니다. 이 논문은 기존 내열 Mg 합금의 낮은 주조성 및 재활용성 저하와 같은 한계를 극복한 새로 개발된 고온 크리프 저항성 Mg 합금(AJX931)을 소개합니다.

3. 연구 배경:

연구 주제의 배경:

마그네슘은 가장 가벼운 구조용 금속으로 자동차 부품의 경량화에 매력적입니다.

기존 연구 현황:

AZ91D, AM60 및 AM50과 같은 기존 합금에는 한계가 있습니다.

- AZ91 및 AM60은 120°C 이상의 온도에서 β-상 석출물(Mg17Al12)의 약화로 인해 150°C에서 불량한 크리프 저항성을 나타냅니다.

- 기존 내열 합금은 Al 함량을 줄이고 Si, RE, Ca 및 Sr과 같은 원소를 첨가하여 고온 성능을 향상시킵니다. 그러나 이러한 첨가는 종종 주조성 및 재활용성을 저하시킵니다.

연구의 필요성:

경량화, 내열성이 중요한 자동차 파워트레인 부품에 사용하기 위해 고온 크리프 저항성과 우수한 주조성 및 재활용성을 결합한 Mg 합금이 필요합니다.

4. 연구 목적 및 연구 질문:

연구 목적:

기존 내열 마그네슘 합금과 관련된 문제, 특히 주조성 및 재활용성과 관련된 문제를 극복하는 내열 마그네슘 합금을 개발합니다.

주요 연구:

- 우수한 주조성, 내식성 및 재활용성을 유지하면서 β-상 석출을 최소화하는 합금 조성을 설계하는 방법.

- 새로 개발된 합금의 기계적 성질, 미세 구조, 내열성 및 내식성을 평가합니다.

- 새로 개발한 합금과 기존 합금의 비교

5. 연구 방법

연구 설계:

실험적 합금 설계 및 비교 분석.

데이터 수집 방법:

- 650t 콜드 챔버 다이캐스팅 기계를 사용한 샘플 다이캐스팅.

- 미세 구조 분석을 위한 주사 전자 현미경(SEM) 및 전계 방출 SEM(FE-SEM).

- 원소 분석을 위한 에너지 분산형 X선 분광법(EDX).

- 상 식별을 위한 X선 회절(XRD).

- 기계적 특성 평가를 위한 인장 시험.

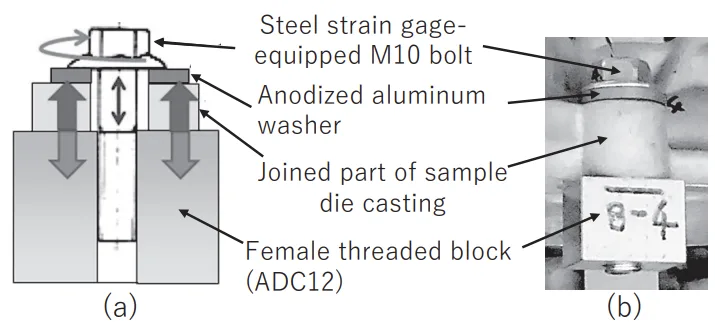

- 크리프 저항 평가를 위한 150°C에서 볼트 하중 유지(BLR) 시험.

- 내식성 평가를 위한 염수 분무 시험(JIS Z 2371).

- 재용해 및 불순물 분석을 통한 재활용성 평가.

- 주조 균열 평가.

분석 방법:

- 미세 구조 특징의 정량적 분석.

- 새 합금(AJX931)과 기존 합금(AS31, AE44, MRI153M, AZ91) 간의 기계적 특성, BLR 및 내식성 비교.

- 주조 균열 경향 평가.

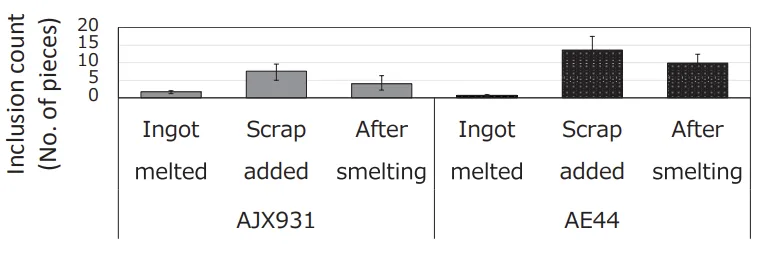

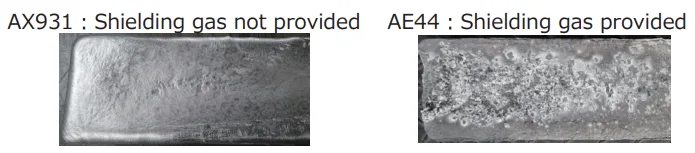

- 재활용 중 개재물 분석.

연구 대상 및 범위:

이 연구는 내열성, 주조성 및 재활용성을 최적화하도록 설계된 조성을 가진 새로운 Mg 합금(AJX931)의 개발 및 특성화에 중점을 두었습니다. 범위에는 AJX931과 상용 내열 Mg 합금의 비교가 포함되었습니다.

6. 주요 연구 결과:

주요 연구 결과:

- 공칭 조성이 약 Mg-9Al-1Ca-3Sr인 AJX931이 성공적으로 개발되었습니다.

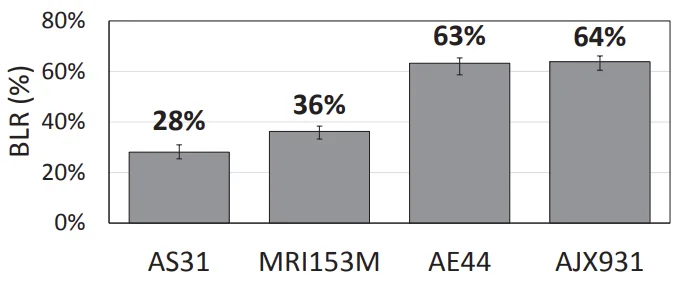

- AJX931은 AZ91에 비해 현저하게 향상된 볼트 하중 유지(BLR)를 나타내며 AS31 및 MRI153M과 비슷하거나 우수한 BLR을 나타냅니다.

- AJX931은 AS31 및 MRI153M보다 균열 형성이 적어 주조성이 우수합니다.

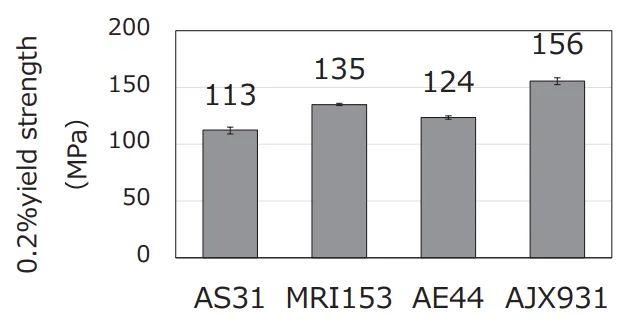

- AJX931은 AS31 및 AE44에 비해 우수한 0.2% 항복 강도(156 MPa)를 나타냅니다.

- AJX931은 염수 분무 시험에서 우수한 내식성을 나타냅니다.

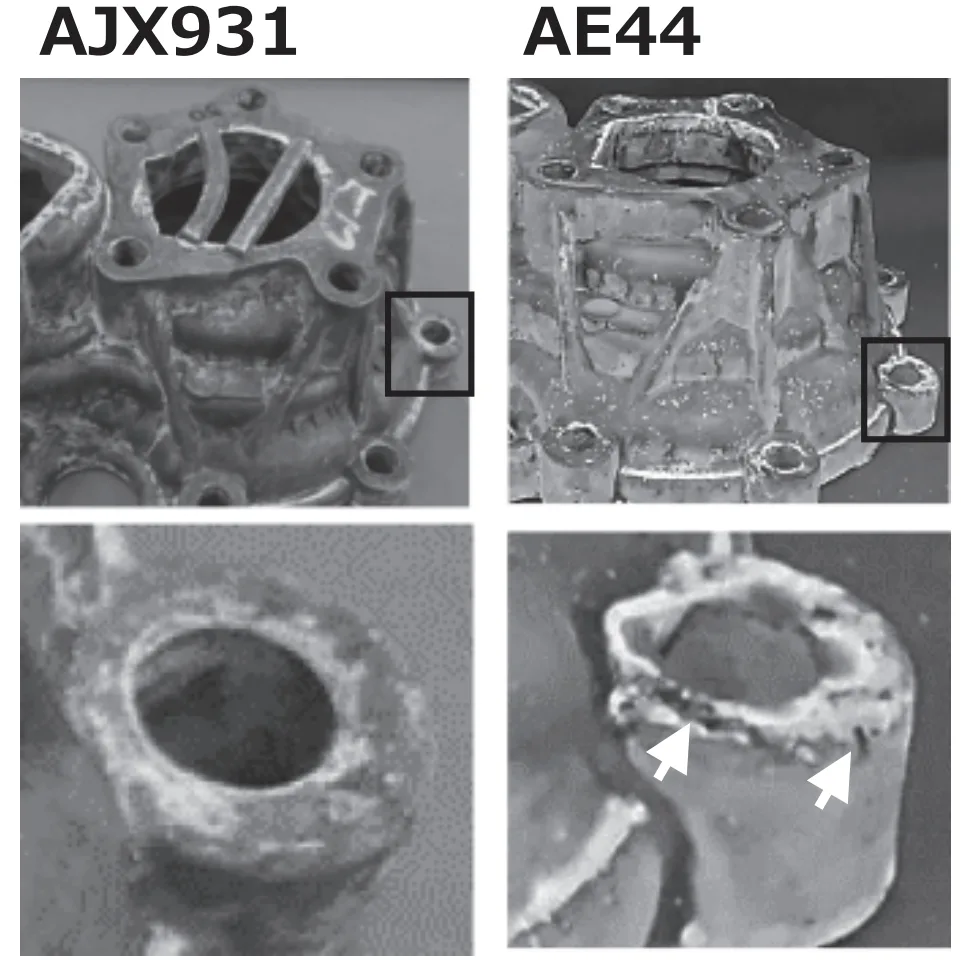

- AJX931은 AE44와 같은 RE 함유 합금에 비해 재활용이 더 용이할 가능성을 보여줍니다.

제시된 데이터 분석:

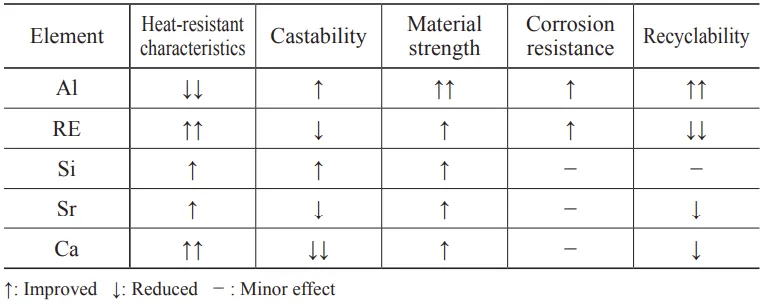

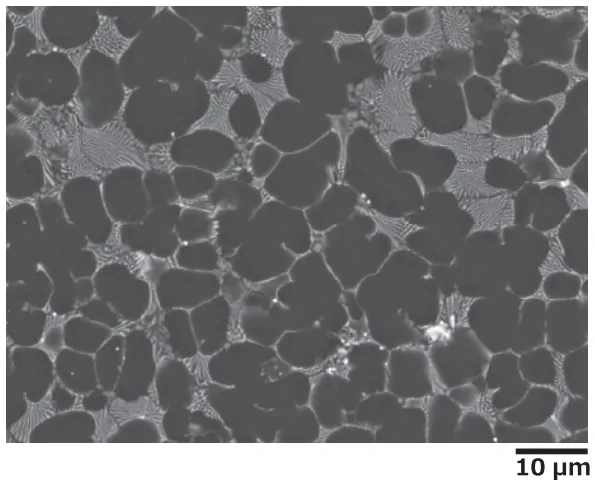

- 표 1: Mg 합금의 특성에 대한 다양한 합금 원소의 영향을 요약합니다.

- 표 2: 평가된 합금(AJX931, AS31, AE44, MRI153M)의 화학 조성을 나타냅니다.

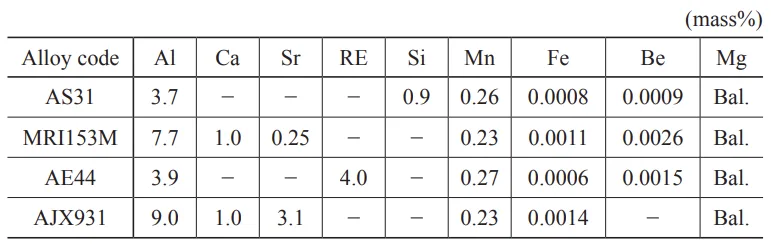

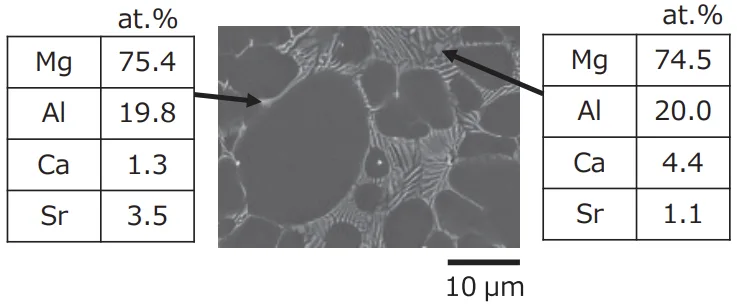

- 그림 2: AJX931의 미세 구조를 보여주며, α-Mg 1차 상, 석출물 및 공융 구조를 나타냅니다.

- 그림 3: FE-SEM 및 EDX 분석을 제시하여 Al2Sr, Al4Sr 및 C15-Al2Ca 또는 C36-(Mg, Al)2Ca 화합물을 식별합니다.

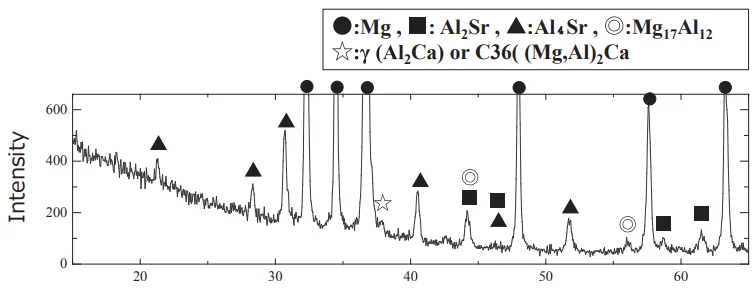

- 그림 4: XRD 결과를 보여주며, Al-Sr 및 Al-Ca 화합물의 존재와 β-상의 부재를 확인합니다.

- 그림 6: AJX931의 BLR을 기존 내열 합금과 비교하여 우수한 성능을 보여줍니다.

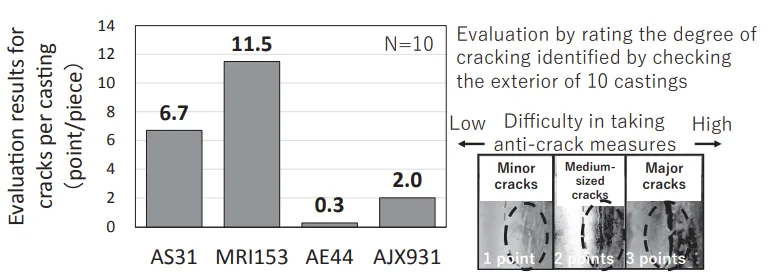

- 그림 7: 주조성 평가 결과를 보여주며, AS31 및 MRI153M에 비해 AJX931에서 균열 형성이 적음을 나타냅니다.

- 그림 10: 0.2% 항복 강도를 비교하여 AJX931의 우수한 강도를 강조합니다.

그림 목록:

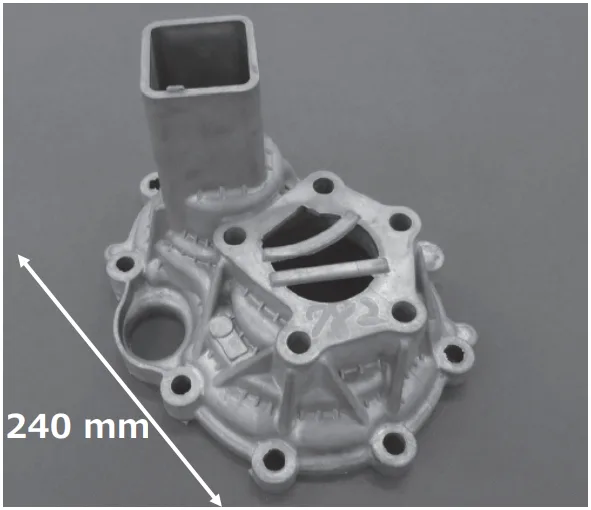

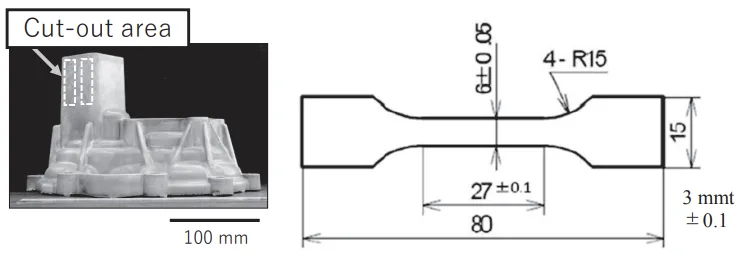

- 그림 1. 다이캐스트 샘플 형상

- 그림 2. AJX931 다이캐스팅 미세구조

- 그림 3. AJX931 다이캐스팅의 FE-SEM 기반 EDX 분석

- 그림 4. AJX931 다이캐스팅의 XRD 측정

- 그림 5. 잔류 축력 측정 방법

- 그림 6. 기존 내열 합금 및 새로 개발된 합금의 BLR

- 그림 7. 다이캐스팅 주조성 평가(주조 균열)

- 그림 8. 다이캐스트 합금의 미세구조

- 그림 9. 인장 시험편 절단 영역 및 형상

- 그림 10. 기존 내열 합금 및 새로 개발된 합금의 0.2% 항복 강도 비교

- 그림 11. 200시간 염수 분무 시험에 노출된 시편 외관

- 그림 12. 개재물 양에 대한 평가 결과

- 그림 13. 용융 금속에서 주조된 잉곳 외관

7. 결론:

주요 결과 요약:

새로 개발된 AJX931 합금은 기존 내열 Mg 합금에 비해 내열성, 주조성, 기계적 강도, 내식성 및 재활용성이 우수하게 조합되어 있습니다.

연구의 학문적 의의:

이 연구는 향상된 주조성 및 재활용성을 위해 비교적 높은 Al 함량을 유지하면서 Sr 및 Ca의 제어된 첨가를 통해 β-상 석출을 최소화하는 내열 Mg 합금에 대한 새로운 합금 설계 접근 방식을 보여줍니다.

실제적 의미:

AJX931은 자동차 파워트레인 부품의 경량화 응용 분야에 유망한 후보이며, 중량 감소 및 고온에서 향상된 성능을 제공할 수 있습니다.

연구의 한계 및 향후 연구 분야:

이 논문은 AJX931 용융 중 드로스 형성이 추가 조사가 필요하지만 AE44보다 취급하기 쉽다고 언급합니다. 향후 연구는 운송 차량 부품에서 AJX931의 실제 적용을 탐구하는 데 중점을 둘 것입니다.

8. 참고 문헌:

- (1) S. Kamado, Y. Kojima, Materia Japan, 38 (1999) 4

- (2) S. Saikawa, Journal of Japan Institute of Light Metals, 60 (2010) 11

- (3) S. Takeda, Materia Japan, 53 (2014) 12

- (4) I. Nakatsugawa, Materia Japan, 38 (1999) 4

- (5) H. Kawabata, N. Nishino, T. Aikawa, K. Otake, Y. Genma, Journal of Japan, 60 (2010) 11

- (6) The Japan Magnesium Association web site (2013)

9. 저작권:

- 본 자료는 "Features and Vehicle Application of Heat Resistant Die Cast Magnesium Alloy"를 기반으로 한 MIZUTANI의 논문입니다.

- 논문 출처: 텍스트에 제공되지 않았습니다. (제공된 OCR 텍스트에 DOI가 포함되지 않았습니다.)

본 자료는 위 논문을 소개하기 위해 작성되었으며, 상업적 목적으로의 무단 사용을 금합니다.

Copyright © 2025 CASTMAN. All rights reserved.