AlZn10Si8Mg 재활용 주조 합금의 미세조직 분석: 기계적 특성 향상의 열쇠

이 기술 요약은 [Materials Engineering - Materiálové inžinierstvo] (2011)에 게재된 [Eva Tillová¹, Emília Ďuriníková¹, Mária Chalupová¹]의 논문 "[Characterization of phases in secondary AlZn10Si8Mg cast alloy]"를 기반으로 합니다.

키워드

- 주요 키워드: AlZn10Si8Mg 합금

- 보조 키워드: 재활용 알루미늄, 금속간 화합물, 미세조직, 미세경도, 주조 합금

핵심 요약

- 도전 과제: 재활용 AlZn10Si8Mg 합금에 존재하는 복잡한 금속간 화합물은 특성 분석을 어렵게 만들고, 이는 최종 부품의 기계적 특성에 직접적인 영향을 미칩니다.

- 연구 방법: 광학 현미경, 주사전자현미경(SEM), 에너지 분산형 X선 분광법(EDX), 미세경도 측정을 포함한 종합적인 분석 기법을 사용하여 합금 내 다양한 상을 식별하고 특성을 분석했습니다.

- 핵심 발견: 바늘 모양의 Fe-풍부상, '차이니스 스크립트' 형태의 Mg₂Si 등 주요 금속간 화합물의 형태와 분포를 명확히 규명하고, 특히 공정 실리콘이 1124 HV 0.01이라는 매우 높은 미세경도를 가짐을 확인했습니다.

- 결론: 이 재활용 합금으로 제작된 부품의 품질과 기계적 특성을 제어하기 위해서는 이러한 상들의 형태, 분포, 경도에 대한 깊은 이해가 필수적입니다.

도전 과제: 이 연구가 HPDC 전문가에게 중요한 이유

알루미늄은 자동차, 항공우주 등 다양한 산업에서 핵심적인 경량 소재입니다. 특히 재활용 알루미늄은 1차 생산 대비 에너지를 95% 절감하고 CO₂ 배출량을 5% 수준으로 줄일 수 있어 환경적, 경제적 이점이 매우 큽니다. 그러나 재활용 과정에서 유입되는 Fe, Mn, Cu와 같은 불순물들은 복잡하고 예측하기 어려운 금속간 화합물을 형성합니다.

AlZn10Si8Mg (UNIFONT® - 90)과 같은 고강도 재활용 합금에서 이러한 금속간 화합물들은 기계적 특성, 특히 연성과 피로 강도에 치명적인 영향을 미칠 수 있습니다. 바늘 모양의 Fe-풍부상은 균열의 시작점으로 작용하고, 다른 상들은 응력 집중을 유발합니다. 따라서 이러한 상들을 정확히 식별하고 그 거동을 이해하는 것은 고품질 다이캐스팅 부품을 안정적으로 생산하기 위한 핵심적인 기술적 과제입니다.

접근 방식: 연구 방법론 분석

본 연구는 재활용 AlZn10Si8Mg 합금의 미세조직을 정밀하게 분석하기 위해 다각적인 접근법을 채택했습니다. 이는 연구 결과의 신뢰성을 높이는 중요한 기반이 됩니다.

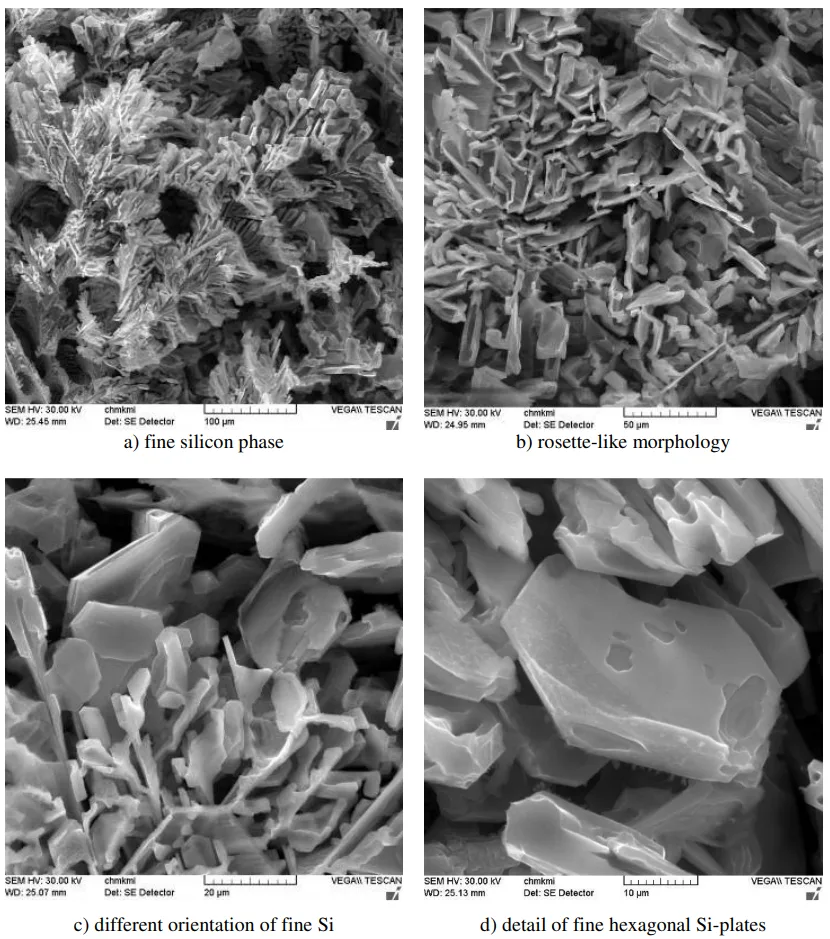

방법 1: 시편 준비 및 미세조직 관찰 - 소재: 체코 Zátor 주조 공장에서 생산된 2차(재활용) AlZn10Si8Mg (UNIFONT® - 90) 합금을 모래 주조 방식으로 제작한 테스트 바(Ø 20mm)를 사용했습니다. - 분석 기법: 표준 금속 조직학적 시편 준비 절차를 거친 후, 다양한 에칭 용액(HF, Fuss, Dix-Keller 등)을 사용하여 광학 현미경(Neophot 32)으로 미세조직을 관찰했습니다. 또한, HCl 용액을 이용한 딥-에칭(deep-etching) 기법으로 알루미늄 기지를 용해시켜 실리콘 상의 3차원 형태를 주사전자현미경(SEM)으로 관찰했습니다.

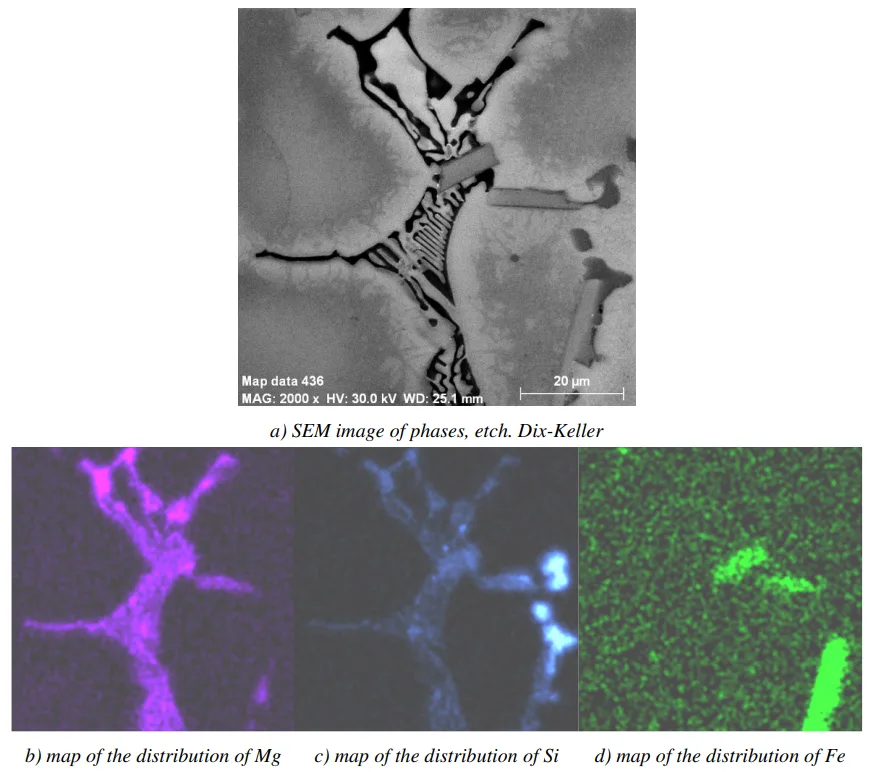

방법 2: 상 식별 및 성분 분석 - 장비: 에너지 분산형 X선 분광기(EDX, Brucker Quantax)가 장착된 주사전자현미경(SEM, VEGA LMU II)을 사용했습니다. - 분석 내용: 미세조직 내에 존재하는 각 상(phase)의 정확한 화학적 조성을 분석하고, 원소 매핑(elemental mapping)을 통해 Mg, Si, Fe와 같은 주요 원소들의 분포를 시각적으로 확인했습니다. 이를 통해 복잡한 금속간 화합물을 명확하게 식별할 수 있었습니다.

방법 3: 기계적 특성 평가 - 장비: MHT-1 미세경도 시험기(HTW Dresden)를 사용했습니다. - 측정 조건: 1g의 하중을 10초간 가하는 조건(HV 0.01)으로 각 상의 비커스 미세경도를 측정했습니다. 각 상마다 20회 측정하여 중앙값을 결정함으로써 데이터의 신뢰도를 확보했습니다.

핵심 발견: 주요 결과 및 데이터

본 연구를 통해 AlZn10Si8Mg 재활용 합금의 미세조직과 기계적 특성 간의 중요한 관계를 밝혀냈습니다.

발견 1: 복잡한 금속간 화합물의 형태 및 분포 규명

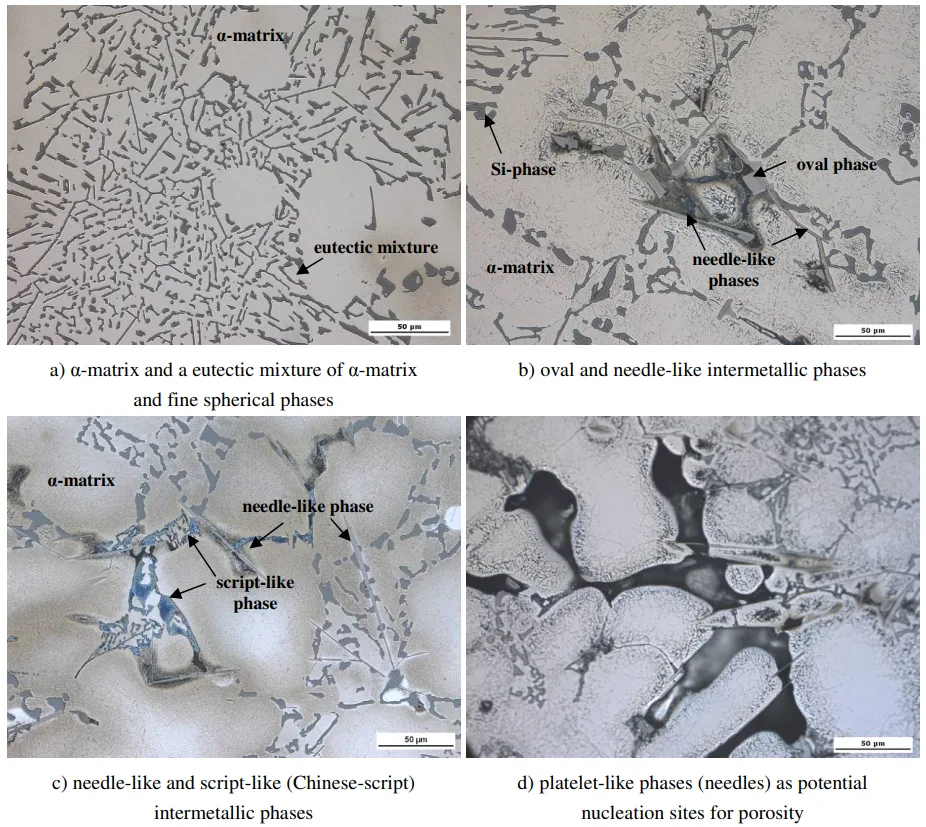

연구 결과, 합금의 미세조직은 α-알루미늄 기지와 공정 조직, 그리고 다양한 형태의 금속간 화합물로 구성되어 있음을 확인했습니다. - Fe-풍부상: 철(Fe)은 가장 흔한 불순물로서, 연성을 저해하는 바늘 모양(needle-like) 또는 판상(platelet)의 AlFeMn 상을 형성했습니다 (그림 1b, 1c). 이들은 균열 발생의 원인이 될 수 있습니다. - Mg-풍부상: 마그네슘(Mg)은 강화 원소로서, '차이니스 스크립트(Chinese script)'라 불리는 독특한 골격 형태의 Mg₂Si 상과 타원형의 S-상(Al₂CuMg)을 형성했습니다 (그림 1c, 2b). - 공정 실리콘: 딥-에칭 후 SEM 관찰 결과, 공정 실리콘은 판상이 아닌 미세한 로제트(rosette-like) 형태의 3차원 구조를 가지고 있음이 밝혀졌습니다 (그림 3b).

발견 2: 각 상(Phase)의 미세경도 정량화 및 기계적 특성 연관성 분석

각 미세조직 구성상의 미세경도를 정밀하게 측정한 결과, 기계적 특성에 미치는 영향을 명확히 파악할 수 있었습니다. - 표 2에서 볼 수 있듯이, 공정 실리콘 입자는 1124 HV 0.01로 가장 높은 경도 값을 보였습니다. 이는 실리콘이 매우 단단하지만 동시에 매우 취성적(brittle)임을 의미합니다. - 바늘 모양의 AlFeMn 상은 950 HV 0.01, '차이니스 스크립트' 형태의 Mg₂Si 상은 548 HV 0.01의 경도 값을 나타냈습니다. 이처럼 단단하고 뾰족한 형태의 상들은 파괴의 시작점으로 작용할 수 있습니다. 반면, 연한 α-알루미늄 기지의 경도는 92 HV 0.01에 불과했습니다.

R&D 및 운영을 위한 실질적 시사점

- 공정 엔지니어: 본 연구는 Fe 함량이 바늘 모양의 취성 상 형성에 직접적인 영향을 미침을 보여줍니다. 이는 용탕 관리 시 Fe 불순물 제어의 중요성을 강조하며, 냉각 속도 조절을 통해 이러한 유해한 상의 성장을 억제하는 공정 최적화의 단서를 제공합니다.

- 품질 관리팀: 표 2에 제시된 각 상의 미세경도 데이터는 미세조직 분석 시 정량적 품질 관리 기준으로 활용될 수 있습니다. 예를 들어, 특정 부위에서 비정상적으로 높은 경도 값이 측정된다면 이는 취성을 유발하는 공정 실리콘이나 Fe-풍부상의 과도한 응집을 의미할 수 있습니다.

- 설계 엔지니어: 그림 1d는 판상의 Fe-풍부상이 기공(porosity)의 핵 생성지로 작용할 수 있음을 보여줍니다. 이는 응력이 집중되는 부위의 설계를 최적화하여 이러한 상들의 형성을 최소화하거나, 응력 집중을 피하는 설계가 필요함을 시사합니다.

논문 상세 정보

Characterization of phases in secondary AlZn10Si8Mg cast alloy

1. 개요:

- 제목: Characterization of phases in secondary AlZn10Si8Mg cast alloy

- 저자: Eva Tillová, Emília Ďuriníková, Mária Chalupová

- 발행 연도: 2011

- 저널/학회: Materials Engineering - Materiálové inžinierstvo 18 (2011) 1-7

- 키워드: Aluminium alloys, Microstructure, Intermetallic phases, Microhardness

2. 초록:

재활용 알루미늄 주조 합금을 사용하는 것은 여러 측면에서 이점이 있습니다. 2차 금속은 1차 금속에 비해 생산 에너지가 5%만 필요하고 온실가스 배출량도 5%에 불과하므로, 알루미늄 재활용은 환경적 및 경제적 관점에서 모두 유익합니다. 2차 AlZn10Si8Mg (UNIFONT® - 90) 주조 합금은 열처리 없이 엔진 및 차량 구조물, 유압 장치, 금형 제작에 사용됩니다. 이 합금의 특성으로는 우수한 주조성, 매우 좋은 기계적 강도 및 연신율, 경량, 우수한 내마모성, 낮은 열팽창 및 매우 좋은 기계 가공성이 있습니다. 향상된 기계적 특성은 합금 조성 및 냉각 속도에 따라 결정되는 2차상의 형태, 유형 및 분포에 크게 의존합니다. Mg, Mn, Fe 또는 Cu와 같은 추가 원소의 존재는 많은 복잡한 금속간 화합물(예: Mg₂Si, Al₂CuMg, AlFeMn 상)을 형성하게 하여 특성 분석을 어렵게 만듭니다. 이들 중 일부는 추가 원소에 대한 고용도를 가질 수 있습니다. 알루미늄 합금의 상 식별은 일부 상이 유사한 결정 구조를 갖거나 화학적 조성에 미미한 변화만 있기 때문에 종종 쉽지 않습니다. 따라서 흑백 및 컬러 에칭 후 광학 현미경, 딥 에칭 후 주사전자현미경(SEM), 에너지 분산형 X선 분석(EDX), HV 0.01 미세경도 측정 등 다양한 분석 기법의 조합이 다양한 상을 식별하는 데 사용되었습니다.

3. 서론:

경금속군 중에서 알루미늄은 지난 수십 년간 우수한 특성과 다양한 적용 범위 덕분에 그 중요성이 점차 커지고 있습니다. 알루미늄은 자동차, 건설, 항공우주 등 다양한 분야에서 최고의 후보 재료 중 하나로 인식되어 왔습니다. 알루미늄 기반 제품에 대한 수요 증가와 알루미늄 산업의 글로벌화는 알루미늄 스크랩의 재활용 소비 증대에 크게 기여했습니다. 재활용 금속의 가용성 증가는 긍정적인 추세입니다. 재활용 금속으로 생산된 2차 알루미늄은 kg당 약 2.8 kWh의 에너지만 필요한 반면, 1차 알루미늄 생산에는 약 45 kWh/kg이 필요하기 때문입니다. 재활용 금속의 양을 극대화하는 것은 에너지 절약과 해외 자원 의존도 감소 양측면에서 알루미늄 산업에 이익이 됩니다. 재활용 금속의 재용해는 원광석으로부터 1차 알루미늄을 생산하는 데 필요한 에너지의 약 95%를 절약하며, 이는 채광, 광석 정제, 용해 과정에서 발생하는 오염 및 온실가스 배출 감소로 이어집니다. 재활용을 통한 알루미늄 생산은 1차 생산 대비 CO₂를 약 5%만 발생시키므로, 재활용 금속 사용 증가는 생태학적 관점에서도 매우 중요합니다.

4. 연구 요약:

연구 주제의 배경:

경제적 및 환경적 이점으로 인해 자동차 산업 등에서 재활용 알루미늄 합금의 사용이 증가하고 있습니다. 특히 AlZn10Si8Mg 합금은 열처리 없이도 우수한 기계적 특성을 제공하여 널리 사용됩니다.

이전 연구 현황:

이전 연구들은 알루미늄 합금의 기계적 특성이 Si, Zn, Mg, Fe 함량뿐만 아니라 실리콘 입자의 형태와 분포에 크게 의존함을 보여주었습니다. 또한, Mg, Mn, Fe, Cu와 같은 추가 원소들은 Mg₂Si, Al₂Cu, AlFeMn 등 복잡한 금속간 화합물을 형성하며, 이들의 식별은 종종 유사한 결정 구조와 미세한 화학적 차이로 인해 어렵다는 점이 알려져 있습니다.

연구 목적:

본 연구의 목적은 2차(재활용) AlZn10Si8Mg 주조 합금에서 형성되는 복잡한 미세조직과 금속간 화합물의 형태, 조성 및 특성을 종합적인 분석 기법을 통해 명확히 규명하고 이해하는 것입니다.

핵심 연구:

연구의 핵심은 모래 주조된 AlZn10Si8Mg 합금의 미세조직을 분석하는 것이었습니다. α-알루미늄 기지, 공정 조직, 그리고 다양한 금속간 화합물의 형태학적 특징, 화학적 조성, 미세경도를 측정하고 이들 간의 상호 관계를 분석했습니다. 특히 Fe, Mg, Cu와 같은 불순물 및 합금 원소가 형성하는 상들과 공정 실리콘의 3차원 형태에 초점을 맞추었습니다.

5. 연구 방법론

연구 설계:

주조 상태(as-cast)의 2차 AlZn10Si8Mg 합금 시편을 사용하여 미세조직을 분석하는 실험적 연구로 설계되었습니다.

데이터 수집 및 분석 방법:

- 미세조직 관찰: 표준 금속 조직 시편 준비 후, 다양한 화학 에칭(Fuss, Dix-Keller 등)을 적용하여 광학 현미경으로 관찰했습니다. 3차원 형태 관찰을 위해 HCl 용액을 이용한 딥-에칭 기법을 사용했습니다.

- 상 식별 및 분석: 주사전자현미경(SEM)과 에너지 분산형 X선 분광법(EDX)을 사용하여 각 상의 형태를 관찰하고 정성적/정량적 화학 성분 분석 및 원소 매핑을 수행했습니다.

- 기계적 특성 평가: 비커스 미세경도 시험기(MHT-1)를 사용하여 HV 0.01 조건으로 각 상의 미세경도를 측정했습니다.

연구 주제 및 범위:

본 연구는 수정(modification)이나 정련(refining) 처리를 거치지 않은 모래 주조 2차 AlZn10Si8Mg (UNIFONT® - 90) 합금에 존재하는 다양한 상들의 식별 및 특성 분석에 국한됩니다.

6. 주요 결과:

주요 결과:

- 합금의 미세조직은 α-알루미늄 수지상정, α-기지와 미세한 구형 상(실리콘)의 공정 혼합물, 그리고 다양한 형태의 금속간 화합물로 구성됩니다.

- 금속간 화합물은 판상/바늘 모양의 Fe-풍부상(AlFeMn), '차이니스 스크립트' 형태의 Mg₂Si, 타원형의 S-상(Al₂CuMg) 등으로 식별되었습니다.

- 철(Fe)은 연성에 해로운 바늘 모양의 상을 형성하며, 이는 기공의 핵 생성지 및 균열 시작점으로 작용할 수 있습니다.

- 공정 실리콘은 판상이 아닌 미세한 로제트 형태의 3차원 구조를 가지며, 1124 HV 0.01로 측정된 상 중 가장 높은 미세경도를 보여 매우 취성적임을 나타냅니다.

- 합금 내 주요 상들(α-기지, 공정 조직, Si 입자, Al₂CuMg, Mg₂Si, AlFeMn 등)의 미세경도 값이 정량적으로 측정되었습니다 (표 2 참조).

- 아연(Zn)은 α-고용체에 존재하며, 망간(Mn)과 니켈(Ni)은 주로 Fe-함유상에서 발견됩니다.

Figure Name List:

- Fig. 1. Microstructure of AlZn10Si8Mg cast alloy, etch. Fuss (full colour version available online)

- Fig. 2. EDX phase analysis (full colour version available online)

- Fig. 3. Morphology of Si particles, deep-etch. HCl, SEM

7. 결론:

금속 품질에 대한 이해는 주조 특성의 제어 및 예측에 있어 매우 중요합니다. 본 연구의 결과는 다음과 같이 요약됩니다.

본 연구에 사용된 2차 AlZn10Si8Mg 주조 합금은 복잡한 주조 상태의 미세조직을 가졌습니다. 다양한 기기(광학 현미경, SEM)와 기법(흑백, 컬러 및 딥 에칭, EDX)을 사용하여 광범위한 금속간 화합물 상들이 식별되었습니다.

미세조직 분석 결과, 연구된 모든 합금 원소는 금속간 화합물을 형성했습니다. 아연(Zn)은 α-고용체에 존재합니다. 철(Fe)은 합금 내 농도에 관계없이 금속간 화합물에 들어갑니다. 망간(Mn)과 니켈(Ni)은 보통 Fe-함유상에 존재하며 종종 Fe의 일부를 대체합니다. 마그네슘(Mg)은 Si 또는 Cu와 함께 금속간 화합물을 형성합니다. 구리(Cu)는 금속간 화합물을 더 조밀하게 만들고, Mg는 골격 형태로, Fe는 바늘 형태로 만듭니다.

실리콘(Si)은 전형적인 미세 로제트 형태를 보이며, 판상보다는 높은 미세경도를 가진 취성 형태입니다. 모든 Fe-풍부상은 형태에 관계없이 매우 단단하고 취성적입니다.

8. References:

- [1] M. Mahfoud, A.K. Prasada Rao, D. Emadi: J Therm Anal Calorim 100 (2010) 847-851

- [2] K.S. Das: Mater. Sci. Forum 519-521 (2006) 1239-1244

- [3] L. Senčáková, E. Virčíková: Acta Metallurgica Slovaca 13(3) (2007) 412-419

- [4] K.S. Das, J.A.S. Gren: JOM 62(2) (2010) 27-31

- [5] Casting material - www.sag.at

- [6] S. Seifeddine: The influence of Fe on the microstructure and mechanical properties of cast Al-Si alloys. Literature review - Vilmer project. Jönköping University, Sweden (2007).

- [7] E. Tillová, M. Panušková: Mettalurgija 47(3) (2008) 207-210

- [8] E. Tillová, M. Panušková: Materials Engineering - Materiálové inžinierstvo 14(2) (2007) 73-76

- [9] X. Cao, J. Campbell: Metall. Mater. Trans. A35 (2004) 1425-1435

- [10]S.G. Shabestari: Mater. Sci. & Eng. A 383 (2004) 289-298

- [11] www.alurheinfelden.com

- [12] G. Trenda: Druckguss-Praxis 5 (2005) 191-194

- [13]E. Tillová, M. Chalupová: Štruktúrna analýza zliatin Al-Si. EDIS, Žilina 2009 (in Slovak)

- [14] E. Weck, Ε. Leistner: Metallographic Instructions for Colour Etching by Immersion. Part III, Deutscher Verlag für Schweisstechnik-GmbH, Düsseldorf 1986

- [15] Μ. Warmuzek: In: ASM Handbook: Metallography and Microstructures, Vol 9, Ed: G. Vander Voort, ASM International 2004, pp. 711-751

- [16] E. Tillová, M. Chalupová: Acta metallurgica Slovaca (2004) 847-849

- [17] E. Tillová, M. Chalupová, R. Konečná: Materiálové inžinierstvo 7(1) (2000) 61-68 (in Slovak)

- [18] E. Tillová, R. Konečná, M. Chalupová: Materiálové inžinierstvo 10(3) (2003) 331-334 (in Slovak).

- [19]D. Apelian: Aluminum Cast alloys. NADCA 2009.

- [20] L. Lu, A.K. Dahle: Metall. Mater. Trans A36 (2005) 819-835

- [21] A. Vaško, J. Belan: In: Improvement of Quality Regarding processes and Materials, Warszawa 2007, pp. 53-58

- [22] Μ. Martinkovič: Kvantitatívna analýza štruktúry materiálov. STU, Bratislava 2010 (in Slovak)

- [23] X. Chen, S. Engler: Z. Metallkunde 81(6) (1990) 412-418

전문가 Q&A: 주요 질문과 답변

Q1: 이 연구에서 2차(재활용) AlZn10Si8Mg 합금을 선택한 특별한 이유가 있나요?

A1: 네, 재활용 알루미늄 합금은 1차 합금에 비해 에너지 소비와 온실가스 배출을 획기적으로 줄일 수 있어 경제적, 환경적 이점이 매우 큽니다. 하지만 재활용 과정에서 불순물이 유입되어 복잡한 미세조직을 형성하므로, 자동차 엔진 부품 등 고성능이 요구되는 분야에 안정적으로 적용하기 위해서는 이들의 특성을 명확히 규명하는 것이 중요했기 때문입니다.

Q2: 논문에서 Mg₂Si 상의 '차이니스 스크립트' 형태가 언급되었는데, 이것이 의미하는 바는 무엇인가요?

A2: '차이니스 스크립트' 형태는 응고 과정에서 Mg₂Si 강화상이 형성되는 독특한 골격 모양을 지칭하는 금속 조직학적 용어입니다. 이러한 형태를 식별하는 것은 합금 내 강화 원소의 분포를 파악하고, 잠재적인 응력 집중 지점을 예측하는 데 도움을 줍니다. 이는 합금의 전반적인 강도와 파괴 인성에 영향을 미치는 중요한 요소입니다.

Q3: 철(Fe)이 가장 흔한 불순물이라고 하는데, 구체적으로 합금에 어떤 부정적인 영향을 미치나요?

A3: 철은 알루미늄에 대한 용해도가 매우 낮아, 응고 시 취성이 강한 바늘 모양이나 판상의 금속간 화합물(예: AlFeMn)을 쉽게 형성합니다. 이 상들은 기계적 특성, 특히 연성을 크게 저하시키고 균열의 시작점으로 작용하여 피로 수명을 단축시킵니다. 또한, 주조성을 떨어뜨리는 원인이 되기도 합니다.

Q4: 시편을 HCl 용액으로 딥-에칭(deep-etching)한 목적은 무엇이었나요?

A4: 딥-에칭은 주변의 부드러운 알루미늄 기지를 선택적으로 용해시켜 제거하기 위한 기법입니다. 이를 통해, 미세조직 내에 묻혀 있던 공정 실리콘 상의 온전한 3차원 형상을 드러낼 수 있었습니다. 그 결과, SEM 관찰을 통해 실리콘이 단순한 2차원 판상이 아닌 복잡한 3차원의 미세한 로제트(rosette-like) 구조를 가지고 있음을 명확히 확인할 수 있었습니다(그림 3).

Q5: 표 2에 따르면 어떤 상이 가장 높은 미세경도를 보였으며, 이는 무엇을 의미하나요?

A5: 공정 실리콘(Si-particles) 입자가 1124 HV 0.01로 가장 높은 미세경도 값을 보였습니다. 이는 실리콘이 합금 내에서 가장 단단한 구성상임을 의미합니다. 하지만 동시에 이는 매우 취성적(brittle)이라는 뜻이기도 합니다. 따라서 실리콘 입자의 크기, 형태, 분포를 제어하는 것이 합금의 전반적인 파괴 인성을 결정하는 데 매우 중요합니다.

결론: 더 높은 품질과 생산성을 향한 길

재활용 AlZn10Si8Mg 합금의 복잡성은 곧 기회입니다. 본 연구는 불순물과 합금 원소가 형성하는 다양한 금속간 화합물의 형태와 특성을 정밀하게 분석함으로써, 이들이 최종 제품의 기계적 특성에 미치는 영향을 명확히 밝혔습니다. 특히 바늘 모양의 Fe-풍부상과 극도로 단단한 공정 실리콘의 거동을 이해하는 것은 부품의 신뢰성을 높이는 데 필수적입니다. R&D 및 운영팀은 이 연구 결과를 바탕으로 용탕 관리, 주조 공정 변수 제어, 품질 검사 기준을 한 단계 발전시킬 수 있습니다.

"CASTMAN은 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최선을 다하고 있습니다. 이 백서에서 논의된 과제가 귀사의 운영 목표와 일치한다면, CASTMAN의 엔지니어링 팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오."

저작권 정보

이 콘텐츠는 "[Eva Tillová, Emília Ďuriníková, Mária Chalupová]"의 논문 "[Characterization of phases in secondary AlZn10Si8Mg cast alloy]"를 기반으로 한 요약 및 분석 자료입니다.

출처: http://fstroj.uniza.sk/PDF/2011/01-2011.pdf

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금지합니다. Copyright © 2025 CASTMAN. All rights reserved.