볼텍스 게이트 설계: LM25 알루미늄 박육 주조의 기계적 강도를 극대화하는 방법

이 기술 요약은 ZAID ALI SUBHI가 2012년 Universiti Tun Hussein Onn Malaysia에 제출한 석사 학위 논문 "[THE EFFECTS OF VORTEX GATE DESIGN ON MECHANICAL STRENGTH OF THIN SECTION CASTING OF LM 25 (A—7Si-0.3Mg) ALUMINUM CASTING ALLOY]"를 기반으로 합니다. CASTMAN이 기술 전문가를 위해 분석하고 요약했습니다.

키워드

- 주요 키워드: 볼텍스 게이트 설계

- 보조 키워드: LM25 알루미늄 합금, 주조 결함, 기계적 강도, 박육 주조, 게이팅 시스템, 기공 감소

Executive Summary

- 도전 과제: 알루미늄 주조 시 용탕 충전 과정에서 발생하는 난류는 이중 산화막(bifilm)과 기공 같은 결함을 유발하여 최종 제품의 기계적 강도를 저하시킵니다.

- 연구 방법: 박육 LM25 알루미늄 합금의 사형 주조에서 새로운 볼텍스 게이트(Vortex Gate) 설계와 기존 게이트(Conventional Gate) 설계를 비교했으며, 3점 굽힘 시험, X-선 검사 등 물리적 실험과 ADESTEFAN 수치 시뮬레이션을 병행했습니다.

- 핵심 돌파구: 볼텍스 게이트 설계는 부드럽고 비난류성의 용탕 흐름을 만들어 평균 굽힘 강도를 크게 향상시켰으며, 기공 및 균열 결함을 효과적으로 감소시켰습니다.

- 핵심 결론: 볼텍스 게이트 설계의 적용은 안전이 중요한 알루미늄 주조품의 기계적 신뢰성을 향상시키는 매우 효과적인 전략입니다.

도전 과제: 이 연구가 HPDC 전문가에게 중요한 이유

자동차 및 항공우주 산업에서 경량화와 고성능 요구가 증가함에 따라 알루미늄 합금 주조품의 사용이 확대되고 있습니다. 특히 LM25(Al-7Si-0.3Mg)와 같은 합금은 우수한 주조성과 기계적 특성으로 널리 사용됩니다. 하지만 주조 공정, 특히 용탕이 주형 캐비티를 채우는 과정에서 발생하는 난류는 심각한 품질 문제를 야기합니다.

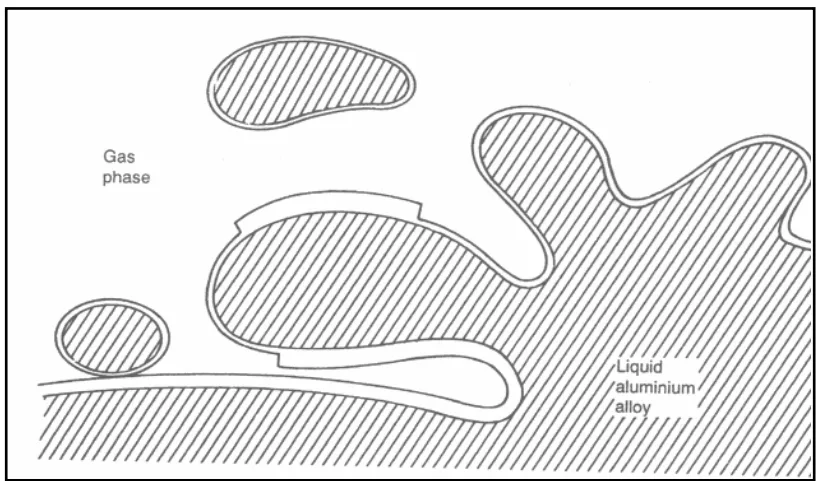

용탕 표면의 산화막이 난류로 인해 내부로 말려 들어가면서 이중 산화막(bifilm)이라는 균열과 유사한 결함을 형성합니다. 또한, 공기 혼입 및 수축으로 인해 발생하는 기공은 제품의 기계적 강도를 직접적으로 저하시키는 주된 원인입니다. 이러한 결함들은 특히 얇은 단면을 가진 박육 주조품에서 더 빈번하게 발생하며, 최종 제품의 신뢰성을 크게 떨어뜨립니다. 따라서 용탕의 흐름을 제어하고 난류를 최소화하는 최적의 게이팅 시스템 설계는 고품질 주조품 생산의 핵심 과제입니다.

연구 접근법: 방법론 분석

본 연구는 게이트 설계가 LM25 알루미늄 합금 박육 주조품의 기계적 강도에 미치는 영향을 규명하기 위해 실험과 시뮬레이션을 결합한 포괄적인 접근법을 사용했습니다.

- 소재 및 공정: 주조 합금으로는 LM25(Al-7Si-0.3Mg)가 사용되었으며, 주조 공법은 사형 주조(Sand Casting)를 채택했습니다.

- 핵심 변수: 두 가지 게이트 설계, 즉 볼텍스 흐름을 유도하는 새로운 '볼텍스 게이트(Vortex Gate)'와 일반적인 '기존 게이트(Conventional Gate)'를 비교했습니다. 또한, 주입 온도를 700°C, 720°C, 740°C로 변화시켜 온도 영향을 함께 평가했습니다.

- 평가 방법:

- 기계적 특성: 제작된 시편에 대해 3점 굽힘 시험(Three-Point Bending Test)을 수행하여 굽힘 강도를 측정했습니다.

- 결함 분석: X-선 방사선 촬영(X-Ray Radiography)을 통해 주조품 내부의 기공 분포를 비파괴적으로 검사했으며, 주사전자현미경(SEM)으로 파단면의 미세 결함을 관찰했습니다.

- 유동 해석: 상용 주조 시뮬레이션 소프트웨어인 ADESTEFAN v.10을 사용하여 주형 캐비티 내부의 용탕 충전 거동을 시각적으로 분석하고, 유속 분포와 난류 발생 여부를 예측했습니다.

핵심 돌파구: 주요 발견 및 데이터

본 연구를 통해 볼텍스 게이트 설계가 기존 방식에 비해 월등한 품질 향상을 가져온다는 점이 명확히 입증되었습니다.

발견 1: 난류 억제 및 안정적인 용탕 충전

시뮬레이션 결과, 볼텍스 게이트는 용탕이 주형으로 진입할 때 부드러운 와류(swirl)를 형성하여 난류 발생을 현저히 억제했습니다. 논문의 Abstract에 따르면, "볼텍스 게이트로 진입하는 용탕은 중력의 도움을 받아 충전 중 양호한 자유 표면 상태를 유지함으로써 자유 표면 필름의 혼입 위험을 줄였습니다." 이는 용탕의 유속을 Campbell(2003)이 제시한 임계 속도인 0.5 m/s 이하로 제어하는 데 성공했음을 의미합니다. 반면 기존 게이트는 불규칙하고 빠른 흐름으로 인해 난류가 발생하는 것이 확인되었습니다.

발견 2: 획기적인 기계적 강도 향상

3점 굽힘 시험 결과는 볼텍스 게이트의 우수성을 명확히 보여줍니다. 예를 들어, 720°C에서 수직 샘플링 방식으로 제작된 시편의 경우, 기존 게이트 설계의 평균 굽힘 강도는 약 200~250 MPa 범위였던 반면(Table 4.2), 볼텍스 게이트 설계는 평균 300 MPa 이상의 높은 강도를 기록했습니다(Table 4.1). Abstract에서는 이를 "평균 굽힘 강도의 탁월한 개선(excellent improvement of average flexural strength)"이라고 요약했습니다. 이는 난류 감소로 인한 내부 결함 억제가 직접적으로 기계적 성능 향상으로 이어진 결과입니다.

발견 3: 기공 및 미세 결함 감소

X-선 방사선 촬영 결과(Figure 4.6)에서 볼텍스 게이트로 제작된 주조품은 기존 게이트에 비해 내부 기공의 양과 크기가 현저히 적게 나타났습니다. 또한, 파단면의 SEM 분석 결과(Figure 4.4 vs Figure 4.5), 기존 게이트 시편에서는 수축 기공과 산화막 필름이 뚜렷하게 관찰된 반면, 볼텍스 게이트 시편에서는 이러한 결함이 크게 감소한 깨끗한 파단면을 보였습니다. 이는 볼텍스 게이트가 용탕의 가스 혼입과 산화물 생성을 효과적으로 억제했음을 증명합니다.

R&D 및 운영을 위한 실질적 시사점

이 연구 결과는 주조 공정의 다양한 담당자들에게 중요한 통찰을 제공합니다.

- 공정 엔지니어: 본 연구는 합금 성분이나 복잡한 열처리 공정 변경 없이, 게이팅 시스템 설계 변경만으로 유동 관련 결함을 직접적으로 줄일 수 있음을 시사합니다. 볼텍스 게이트는 난류를 제어하는 효과적인 방법이 될 수 있습니다.

- 품질 관리팀: 논문에서 제시된 바와 같이, 볼텍스 게이트로 제작된 주조품은 기계적 강도의 산포가 적어 더 높은 재료 신뢰성을 보입니다(Weibull 분석). 이는 더 엄격한 품질 기준을 설정하고, 제품의 일관성을 높이는 데 기여할 수 있습니다.

- 설계 엔지니어: 이 연구는 박육의 안전 필수 부품을 설계할 때 초기 단계부터 이중 산화막 결함의 위험을 완화할 수 있는 구체적인 게이팅 시스템 설계 전략(볼텍스 게이트)을 제공합니다.

논문 상세 정보

THE EFFECTS OF VORTEX GATE DESIGN ON MECHANICAL STRENGTH OF THIN SECTION CASTING OF LM 25 (A—7Si-0.3Mg) ALUMINUM CASTING ALLOY

1. 개요:

- 제목: THE EFFECTS OF VORTEX GATE DESIGN ON MECHANICAL STRENGTH OF THIN SECTION CASTING OF LM 25 (A—7Si-0.3Mg) ALUMINUM CASTING ALLOY

- 저자: ZAID ALI SUBHI

- 발표 연도: FEBRUARY 2012

- 발행처: Universiti Tun Hussein Onn Malaysia, 기계 및 제조 공학부 석사 학위 논문

- 키워드: Vortex Gate, Gating System, LM25, Thin Section Casting, Mechanical Strength, Porosity, Numerical Simulation

2. 초록:

알루미늄 합금 주조품은 자동차 및 항공우주 산업의 안전 필수 응용 분야에서 점차 더 많이 사용되고 있습니다. 알루미늄 잉곳 및 주조품 생산 중, 액체 표면의 산화물이 접혀 들어가 균열과 유사한 결함(bifilm)과 매우 얇고 작거나 큰 기공을 생성할 수 있으며, 이는 매우 광범위하게 퍼져 심각하게 해로운 결함이 됩니다. 따라서 충분한 품질의 주조품을 생산하기 위해서는 게이팅 시스템을 통한 알루미늄 용탕 흐름에서 결함 형성 메커니즘을 이해하는 것이 중요합니다. 게이팅 시스템 설계는 용탕 흐름 거동, 열전달 및 용융물의 응고에 상당한 영향을 미치는 주조 공정의 필수 요소입니다. 최적의 게이팅 설계를 사용하여 좋은 품질의 주조 제품을 얻을 수 있습니다. 본 연구는 LM25(Al-7Si-0.3Mg) 박육 주조의 볼텍스 게이트 설계를 사용하여 볼텍스 및 기존 게이트 설계가 기계적 특성 및 기공 분포 패턴에 미치는 영향을 결정했습니다. ADESTEFAN v.10 패키지에 의한 수치 시뮬레이션을 사용하여 육안으로 감지할 수 없는 주형 캐비티 내의 용탕 흐름 거동을 식별했습니다. X-선 방사선 촬영 테스트는 얇은 주조 부품의 결함 분포를 전반적으로 검사하는 데 사용되었습니다. 3점 굽힘 시험은 주조된 합금 재료의 굽힘 강도를 측정하기 위해 적용되었습니다. 굽힘 강도의 산포는 Weibull 통계 접근법으로 정량화되었습니다. 미세 구조 검사는 광학 현미경 사진과 주사전자현미경(SEM) 테스트를 모두 사용하여 관찰되었습니다. 수치 시뮬레이션 결과는 볼텍스 게이트 설계의 부드럽고 비난류성 흐름을 보여주었습니다. 볼텍스로 주형 캐비티에 들어가는 액체 금속은 충전 중 양호한 자유 표면 조건을 위해 중력의 도움을 받아 자유 표면 필름의 혼입 위험을 줄입니다. 또한, 실험 결과는 볼텍스 게이트가 있는 주조 제품이 볼텍스 게이트 내부의 와류 특징에 의존하여 평균 굽힘 강도의 탁월한 개선과 기공 및 균열 결함 감소로 이어진다는 것을 보여주었습니다. 계산 모델링 패키지를 사용한 '가상' 실험과 '물리적' 실험은 합리적인 일치를 보였습니다.

3. 서론:

알루미늄 합금은 자동차 산업에서 무게를 늘리지 않고 더 높은 성능을 달성하려는 추세에 따라 널리 사용되어 왔습니다. 알루미늄-규소 주조 합금은 우수한 주조 특성, 내마모성 및 내식성 외에도 광범위한 기계적 특성과 높은 강도 대 중량비를 제공하기 때문에 광범위하게 사용됩니다. 특히 LM25(Al-7Si-0.3Mg)와 같은 Al-Si-Mg 합금은 사형 및 영구 주형 주조에 널리 사용되며 자동차 응용 분야에 특히 유용합니다. 주조 공정 중 주형 충전은 주조 품질 관리에서 매우 중요한 역할을 합니다. 이로 인해 연구자들은 게이팅 설계가 용탕 흐름 패턴에 미치는 영향을 연구하기 위해 광범위한 연구를 수행하게 되었습니다. 최적의 게이팅 시스템 설계는 난류와 공기 혼입, 샌드 혼입, 산화막 및 드로스와 같은 주조 결함을 줄일 수 있음이 밝혀졌습니다.

4. 연구 요약:

연구 주제의 배경:

알루미늄 주조품, 특히 박육 부품 생산 시 발생하는 일반적이고 위험한 문제는 주형 내부의 난류와 높은 용탕 속도로 인해 형성되는 결함입니다. 부적절한 게이팅 시스템 설계는 모든 유형의 기공, 이중 산화막 및 균열과 같은 다양한 주조 결함을 생성하여 알루미늄 합금의 최종 기계적 강도를 제한하는 중요한 역할을 할 수 있습니다.

이전 연구 현황:

많은 연구자들이 게이팅 시스템 설계가 용탕 흐름 패턴에 미치는 영향을 연구해왔습니다. Dai et al.(2003)은 볼텍스 러너가 액체 금속 흐름의 혼돈스러운 거동을 효과적으로 제어하고, 인게이트 속도를 줄이며, 결과적으로 주조 결함을 줄일 수 있음을 발견했습니다. Campbell(2003)은 게이팅 시스템이 알루미늄 주조 합금의 기계적 강도에 중요한 영향을 미친다고 지적했습니다.

연구 목적:

본 연구의 주요 목적은 새로운 인게이트(볼텍스 게이트) 시스템 설계를 사용하여 최적의 주입 온도로 LM25 박육 주조의 기계적 강도를 향상시키는 것입니다. 구체적인 목표는 (i) 볼텍스 게이트가 기계적 강도에 미치는 영향 조사, (ii) 주조 결함의 주요 원인인 난류 감소, (iii) 유해한 용탕 유속을 임계값 0.5 m/s 미만으로 감소, (iv) 공정 변수(볼텍스 게이트, 주입 온도)의 영향 평가, (v) 수치 시뮬레이션을 통한 용탕 흐름 거동 식별입니다.

핵심 연구:

볼텍스 게이트 설계와 기존 게이트 설계가 LM25 알루미늄 합금의 박육 사형 주조품의 기계적 신뢰성과 강도에 미치는 영향을 주입 온도 변화(700°C, 720°C, 740°C)에 따라 비교 분석했습니다.

5. 연구 방법론:

연구 설계:

볼텍스 게이트와 기존 게이트라는 두 가지 다른 게이트 패턴을 사용하여 주조품을 제작했습니다. 각 게이트 설계에 대해 세 가지 다른 주입 온도를 적용하여 총 6개의 실험 조건을 설정했습니다. 제작된 주조품에 대해 기계적 시험, 비파괴 검사, 미세구조 분석을 수행하고, 이 결과를 수치 시뮬레이션 결과와 비교했습니다.

데이터 수집 및 분석 방법:

- 데이터 수집: 3점 굽힘 시험기(AG-1 SHIMADZU)로 하중-변위 데이터를 수집하고, X-선 장비(BOSELLO HT)로 내부 결함 이미지를, SEM(JSM-6380LA)으로 파단면 미세 이미지를 수집했습니다.

- 데이터 분석: 굽힘 시험 데이터로부터 굽힘 강도를 계산하고, Weibull 통계 분석을 통해 재료의 신뢰성을 평가했습니다. ADESTEFAN v.10 시뮬레이션 결과를 통해 충전 과정의 속도장과 유동 패턴을 분석했습니다.

연구 주제 및 범위:

- 주제: 박육 주조를 위한 볼텍스 게이트 및 기존 게이트 사용.

- 재료: 알루미늄 합금 LM 25 (Al-7Si-0.3Mg).

- 주조 방법: 생사(green sand)를 이용한 사형 주조.

- 주입 온도: 700°C, 720°C, 740°C 범위에서 실험. 시뮬레이션은 최적 조건인 720°C에서 수행.

- 제한 사항: 주조판에 열처리나 담금질은 적용되지 않았습니다.

6. 주요 결과:

주요 결과:

- 수치 시뮬레이션 결과, 볼텍스 게이트 설계는 부드럽고 비난류성 흐름을 보인 반면, 기존 게이트는 난류를 유발했습니다.

- 실험 결과, 볼텍스 게이트를 사용한 주조품은 기존 게이트를 사용한 것보다 평균 굽힘 강도가 월등히 높았습니다.

- X-선 및 SEM 분석 결과, 볼텍스 게이트는 기공, 균열, 산화막과 같은 결함을 현저히 감소시켰습니다.

- 볼텍스 게이트 내부의 와류 흐름이 주조 품질 향상의 핵심 메커니즘임이 확인되었습니다.

- 시뮬레이션을 통한 '가상' 실험과 실제 '물리적' 실험 결과는 합리적으로 일치했습니다.

도표 이름 목록:

- Figure 2.1: LM 25 (Al-7Si-0.3Mg) aerospace and automotive thin walled products.

- Figure 2.2: The general three runner system designs

- Figure 2.3: Surface turbulence

- Figure 3.1: Overview of the project methodology

- Figure 3.2: The assembled geometry of vortex gate and conventional gate patterns

- Figure 3.3: The new design of non-symmetrical overlapped flask

- Figure 3.4: Electrical Induction Furnace and its crucible at UTHM foundry laboratory used to melt LM25 (Al—7Si-0.3Mg)

- Figure 3.5: The cutting methods of casting samples and the produced specimens will subject to three-point bend test

- Figure 3.6: The experimental work flow progress

- Figure 3.7: X-Ray machine type BOSELLO HT industrial X-Ray used to check the porosity distribution of the products.

- Figure 3.8: Position and dimensions of 3-points bending test specimen

- Figure 3.9: AG-1 SHIMADZU Universal Testing Machine was employed to perform 3-point bending test

- Figure 3.10: Samples preparation for (phenolic-plastic) mounting and microstructure test

- Figure 3.11: (a) Optical microscope type OLYMPUS BX60M. (b) Scanning electron machine type JSM-6380LA.

- Figure 3.12: Geometry and dimension descriptions of the validation work, original geometry

- Figure 4.1: Cause and effect diagram for casting defects (Quality Control)

- Figure 4.2: LM25 Grains Microstructure of (700, 720 and 740) °C pouring temperature and Vortex ingate

- Figure 4.3: LM25 Grains Microstructure of (700, 720 and 740) °C pouring temperature and Conventional ingate

- Figure 4.4: SEM micrographs show the distribution of shrinkage porosities and oxide films on the polished fracture surface of specimen from (Conventional ingate design)

- Figure 4.5: SEM micrographs show the distribution of shrinkage porosities and oxide films on the polished fracture surface of specimen from (Vortex ingate design)

- Figure 4.6: Porosity distribution in casting plate by X-Ray Radiography

- Figure 4.7: Frequency histogram plots of bending strength for horizontal sampling

- Figure 4.8: Frequency histogram plots of bending strength for horizontal sampling.

- Figure 4.9: Weibull plot of LM25 (Al—7Si-0.3Mg) for vertical sampling

- Figure 4.10: Weibull plot of LM25 (Al—7Si-0.3Mg) for horizontal sampling

- Figure 4.11: Benchmark validation for ADESTEFAN software with Flow-3D and Fluent of thin section casting model.

- Figure 4.12: Molten metal entrance velocity, (Campbell, 2003)

- Figure 4.13: 3D - Eagle eyes view of the filling stages for vortex gate mold filling steps.

- Figure 4.14: Front view of the filling stages for vortex gate mold filling steps.

- Figure 4.15: Velocity field distribution inside the vortex gate mold during filling process running till end

- Figure 4.16: 3D - Eagle eyes view of the filling stages for conventional gate mold filling steps.

- Figure 4.17: Front view of the filling stages for conventional gate mold filling steps

- Figure 4.18: Velocity field distribution inside the conventional gate mold during filling process running till end.

7. 결론:

본 연구는 볼텍스 게이트 설계가 LM25 알루미늄 합금 박육 주조품의 기계적 강도와 신뢰성을 향상시키는 데 매우 효과적임을 입증했다. 볼텍스 게이트는 용탕의 난류를 억제하고 안정적인 충전을 유도하여 이중 산화막, 기공 등 유해한 결함의 생성을 최소화했다. 실험과 시뮬레이션 결과는 강한 상관관계를 보였으며, 이는 볼텍스 게이트 설계 원리가 실제 산업 현장에서 고품질 주조품 생산에 직접적으로 기여할 수 있음을 시사한다.

8. 참고 문헌:

- Campbell, J., (2003). Casting. Oxford: Elsevier. pp.13-37, 117-127.

- Dai, X., Yang, X., Campbell, J. & Wood, J., (2003). Effects of runner system design on the mechanical strength of Al-7Si-Mg alloy castings. Materials Science and Engineering, A354, pp.315-325.

- Esparza, C.E., Guerrero Mata, M.P. & Rios Mercdo, R.Z., 2005. Optima Design of gating system by gradient search method. Computional material Science.

- Hsu, F.U., Jolly, M.R. & Campbell, J., (2006). Vortex-gate design for gravity casting. International Journal of Cast Metals Research, 19(1), pp.38-44.

- Hu, B.H., Tong, K.K., Niu, X.P. & Pinwill, I., (2000). Design and opimization of runner and gating system for die casting of thin-walled magenisium telecommunication parts through numerical simulation. Journal of Material Processing Technology, 105, pp.123-133.

- Lee, P.D., Chirazi, A. & See, D., (2001). Modeling microporosity in aluminum silicon alloy. Journal of light metal, 1, pp.15-30.

전문가 Q&A: 주요 질문과 답변

Q1: 이 연구에서 용탕의 임계 속도를 0.5 m/s로 설정한 특별한 이유가 있나요?

A1: 네, 그렇습니다. 논문의 문헌 연구 부분에서 Campbell(2003)의 연구를 인용하고 있습니다. Campbell은 알루미늄 용탕의 유속이 0.5 m/s를 초과하면 표면 난류가 발생하여 산화막이 내부로 혼입되기 시작한다고 밝혔습니다. 따라서 본 연구의 목표 중 하나는 볼텍스 게이트 설계를 통해 용탕의 진입 속도를 이 임계값 이하로 제어하여 결함 발생을 원천적으로 차단하는 것이었습니다.

Q2: ADESTEFAN 시뮬레이션 결과는 실제 물리적 실험 결과와 어떻게 연관되었나요?

A2: 논문 초록에 따르면 '가상' 실험(시뮬레이션)과 '물리적' 실험은 "합리적인 일치(reasonable agreement)"를 보였습니다. 시뮬레이션은 볼텍스 게이트에서 부드럽고 비난류성 흐름을 예측했고, 이는 물리적 실험에서 기공 감소와 기계적 강도 향상이라는 결과로 검증되었습니다. 즉, 시뮬레이션이 예측한 우수한 유동 특성이 실제 주조품의 품질 향상으로 직접 이어진 것입니다.

Q3: 볼텍스 게이트 설계가 구체적으로 어떤 결함을 줄이는 데 효과적이었나요?

A3: 본 연구는 난류성 흐름으로 인해 발생하는 결함에 초점을 맞췄습니다. 초록과 결과에 따르면, 볼텍스 게이트는 균열과 유사한 결함인 이중 산화막(bifilms), 기공(porosities), 그리고 균열(cracks)을 줄이는 데 효과적이었습니다. 특히 SEM 파단면 분석을 통해 수축 기공과 산화막 필름이 현저히 감소했음을 확인했습니다.

Q4: 두 게이트 설계 간에 충전 시간의 차이가 있었나요?

A4: 네, 상당한 차이가 있었습니다. 논문 22페이지에 따르면, 볼텍스 게이트의 실험적 충전 시간은 약 5.4~5.9초였던 반면, 기존 게이트는 1.9~2.1초로 훨씬 빨랐습니다. 이처럼 더 느리고 제어된 충전 과정이 바로 볼텍스 게이트가 난류를 방지하는 핵심적인 특징 중 하나입니다.

Q5: 볼텍스 게이트가 주조 품질을 향상시키는 주된 메커니즘은 무엇인가요?

A5: 핵심 메커니즘은 게이트 내부에서 생성되는 부드러운 와류(swirled, vortex flow)입니다. 이 흐름은 난류가 없으며 안정적입니다. 초록에서 언급했듯이, "주형 캐비티로 들어가는 액체 금속은 충전 중 양호한 자유 표면 상태를 위해 중력의 도움을 받아, 자유 표면 필름의 혼입 위험을 줄입니다." 즉, 용탕이 스스로 안정적인 흐름을 유지하며 캐비티를 채우도록 유도하는 것이 핵심입니다.

결론: 더 높은 품질과 생산성을 향한 길

알루미늄 주조 공정에서 난류로 인한 결함은 고질적인 문제였으며, 이는 제품의 신뢰성과 직결됩니다. 본 연구는 볼텍스 게이트 설계라는 혁신적인 접근법을 통해 이 문제를 해결할 수 있는 명확한 해법을 제시합니다. 부드러운 와류를 이용해 용탕의 흐름을 제어함으로써 기공과 산화물 혼입을 획기적으로 줄이고, 이는 곧 기계적 강도의 향상으로 이어졌습니다. 이 연구 결과는 R&D 및 운영 현장에서 더 높은 품질과 일관성을 달성하기 위한 실질적인 통찰을 제공합니다.

CASTMAN은 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최선을 다하고 있습니다. 이 논문에서 논의된 과제가 귀사의 운영 목표와 일치한다면, CASTMAN의 엔지니어링 팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오.

저작권 정보

- 이 콘텐츠는 ZAID ALI SUBHI의 논문 "THE EFFECTS OF VORTEX GATE DESIGN ON MECHANICAL STRENGTH OF THIN SECTION CASTING OF LM 25 (A—7Si-0.3Mg) ALUMINUM CASTING ALLOY"를 기반으로 한 요약 및 분석 자료입니다.

- 출처: UTHM Institutional Repository, core.ac.uk

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금지합니다. Copyright © 2025 CASTMAN. All rights reserved.