1. 개요:

- 제목: Characterization of Magnesium Automotive Components Produced by Super-Vacuum Die Casting Process

- 저자: K. Sadayappan, W. Kasprzak, Z. Brown, L. Ouimet, and A.A. Luo

- 발행 연도: 2009

- 발행 학술지/학회: Materials Science Forum Vols 618-619

- Keywords: high pressure die casting, heat treatment, high vacuum, material characterisation

2. 연구 배경:

- 연구 주제의 사회적/학문적 맥락: 마그네슘 자동차 부품은 현재 고압 다이캐스팅으로 생산되지만, 주조 결함(기공, 개재물)으로 인해 강도와 연성을 향상시키기 위한 열처리가 어렵고, 고응력 부품에 적용이 제한적입니다. 알루미늄 다이캐스팅의 High-Q 공정 개발과 같은 최근 발전은 고강도 알루미늄 다이캐스팅을 자동차 차체 구조에 적용할 수 있게 했습니다.

- 기존 연구의 한계점: 기존 마그네슘 다이캐스팅 공정은 열처리나 용접이 가능한 주조품 생산에 어려움이 있었습니다.

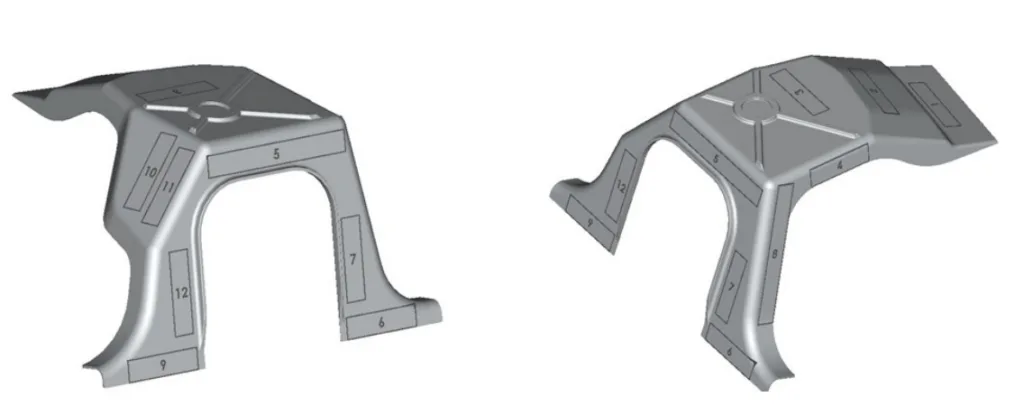

- 연구의 필요성: 열처리, 용접이 가능하고 경제적인 마그네슘 합금 주조 공정 개발의 필요성이 대두되었습니다. USAMP (United States Automotive Materials Partnership) 주조 팀은 Super-Vacuum Die Casting (SVDC) 공정을 개발했으며, 본 연구는 Canada-China-USA 협력 프로젝트 'Magnesium Front End Research and Development'의 일환으로 SVDC 공정으로 제작된 자동차 쇼크 타워 주조물의 특성을 평가합니다.

3. 연구 목적 및 연구 질문:

- 연구 목적: Super-Vacuum Die Casting (SVDC) 공정으로 생산된 AZ91D 마그네슘 자동차 쇼크 타워 주조물의 특성을 평가하고, SVDC 공정의 고품질 마그네슘 주조 부품 생산 가능성을 입증하고자 합니다.

- 핵심 연구 질문: SVDC 공정은 기존 고압 다이캐스팅 대비 기공이 적고 열처리가 가능한 고품질 마그네슘 주조품을 생산할 수 있는가? SVDC AZ91D 주조물의 열처리 조건에 따른 기계적 특성 변화는 어떠한가?

- 연구 가설: SVDC 공정은 공기 혼입을 최소화하여 마그네슘 주조품의 기공을 감소시키고, 이를 통해 열처리 및 기계적 특성 향상이 가능할 것이다.

4. 연구 방법론:

- 연구 설계: 실험 연구

- 데이터 수집 방법:

- 방사선 투과 검사 (Radiography): ASTM standard E505에 따라 주조 결함 및 기공 평가

- 인장 시험 (Tensile Testing): ASTM Standard B557에 따라 인장 강도, 항복 강도, 연신율 측정

- 열 분석 (Thermal Analysis): Universal Metallurgical Simulator and Analyzer (UMSA)를 사용하여 응고 과정 분석

- 분석 방법:

- 방사선 투과 사진 분석을 통한 주조 결함 및 기공 평가

- 인장 시험 결과의 통계적 분석 (평균값 및 표준편차)

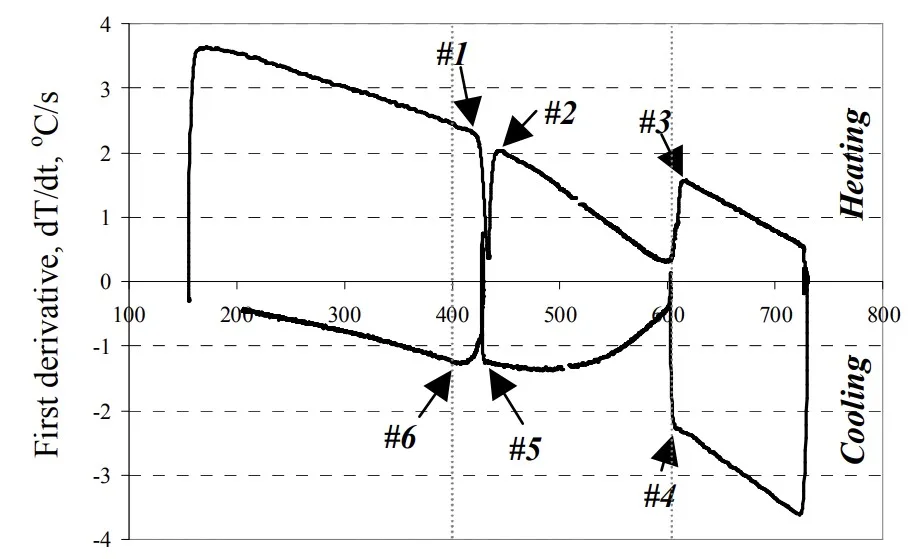

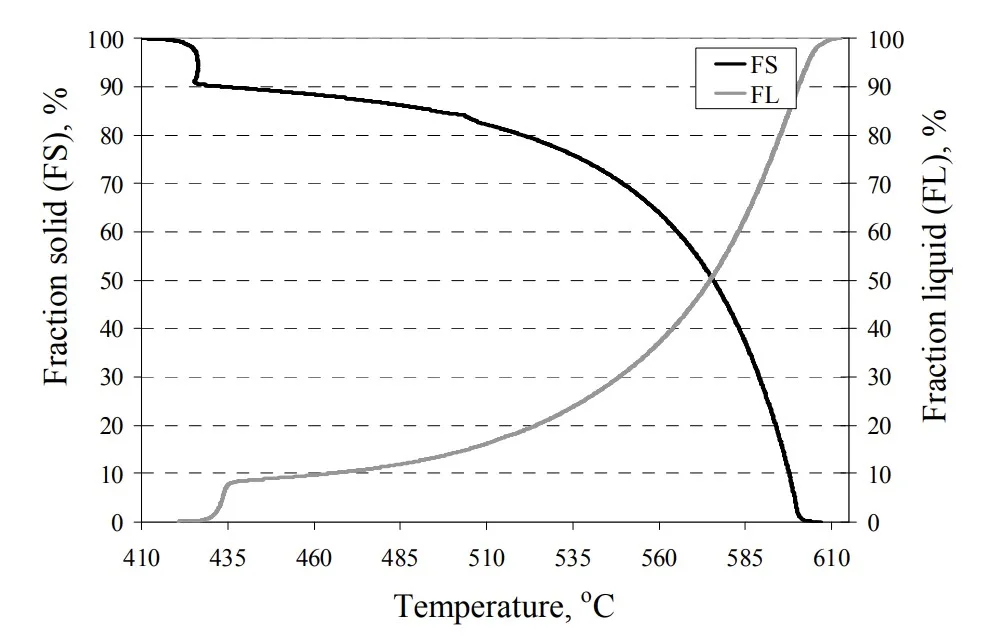

- 열 분석 곡선 (first derivative, fraction liquid, fraction solid curves) 분석을 통한 상변태 온도 및 액상률 변화 분석

- 연구 대상 및 범위: Contech US LLC에서 SVDC 공정으로 생산된 AZ91D 쇼크 타워 주조물. 각 쇼크 타워 주조물에서 인장 시험편 10개 추출. 열처리 조건: T4, T5, T6, fluidized bed treatment.

5. 주요 연구 결과:

- 핵심 발견사항: SVDC 공정으로 생산된 AZ91D 주조물은 기공이 매우 적고, 블리스터 없이 열처리가 가능합니다. 주조물의 인장 특성은 만족스러운 수준이며, 기존 열처리 공정은 미세 구조가 매우 미세한 박판 및 급속 응고 주조물에 최적화될 필요가 있습니다. Fluidized bed treatment는 열처리 사이클 시간을 단축할 수 있습니다.

- 통계적/정성적 분석 결과:

- 품질 검사 (Quality Testing): 모든 쿠폰은 ASTM standard E155의 방사선 투과 검사 Level 1을 통과했습니다. 일부 쿠폰에서 미세한 균열 및 개재물과 같은 결함이 발견되었지만, 이는 기공보다는 금속 흐름과 관련된 결함입니다 (Figure 2). 열처리된 쿠폰에서는 16시간 용체화 처리 후에도 블리스터가 발생하지 않았습니다.

- 인장 특성 (Tensile Properties):

- As-cast 시편의 연신율은 2%에서 5% 범위이며 평균 3.5%입니다. 항복 강도는 높고 인장 강도는 중간 정도입니다.

- T4 열처리 후 연신율은 평균 6% 이상으로 크게 향상되었으며, 일부 시편은 12%까지 연신율이 증가했습니다. 하지만 항복 강도는 110MPa 이하로 감소했습니다.

- T5 열처리는 항복 강도에 큰 개선을 보이지 않았으며, 연신율과 인장 강도는 오히려 감소했습니다.

- T6 열처리 후 연신율과 인장 강도 경향은 T5와 유사합니다. T6 열처리 후 항복 강도는 T5 조건보다 낮지만 T4 쿠폰보다는 높습니다.

- 대부분의 경우, sub-size 쿠폰이 full size 쿠폰보다 더 나은 연신율과 인장 강도를 보였습니다.

- Fluidized bed treatment는 유사한 기계적 특성을 나타냈지만, 더 짧은 열처리 시간으로 달성되었습니다 (Table 2).

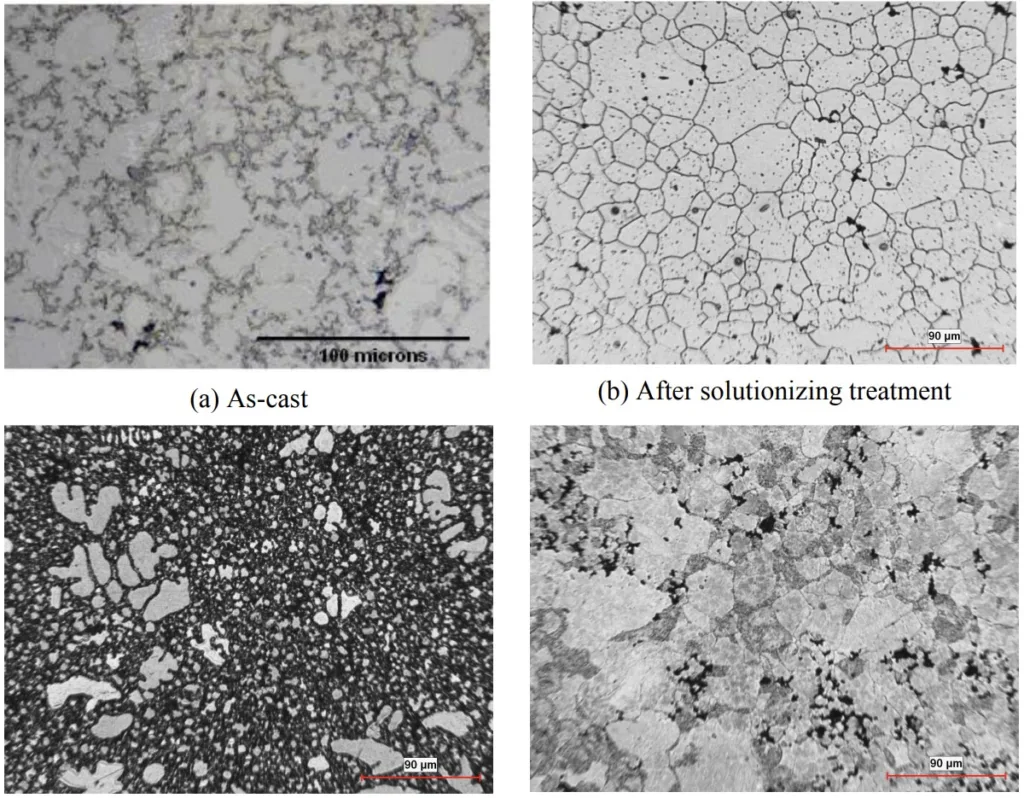

- 미세 구조 (Microstructure): As-cast 조직은 미세한 결정립 구조와 divorced eutectic을 나타냅니다 (Figure 3a). T4 열처리 후 B-Mg17Al12 석출물이 기지 내에 용해되었지만, 결정립 성장이 관찰되었습니다 (Figure 3b). T6 열처리 후 결정립 성장과 석출물이 관찰되었습니다 (Figure 3d).

- 열 분석 (Thermal Analysis): AZ91D 합금의 용융은 422.8±1.5°C (#1 in Figure 4)에서 시작하여 615.2±0.9°C (#3)에서 완료되었습니다. a(Mg)-β(Mg17Al12) eutectic의 용해는 446.6±0.3°C (#2 in Figure 4)에서 완료되었으며, 이때 약 8%의 액상률을 나타냈습니다. 액상선 온도는 606.6±0.8°C (#4 in Figure 4), 고상선 온도는 404.2±0.6°C (#6 in Figure 4)로 측정되었습니다.

- 데이터 해석: SVDC 공정은 고품질의 마그네슘 주조품 생산에 효과적이며, 열처리를 통해 기계적 특성 제어가 가능합니다. T4 열처리는 연신율 향상에 효과적이지만 항복 강도 감소를 동반합니다. Fluidized bed treatment는 열처리 시간 및 비용 절감에 기여할 수 있습니다.

- Figure Name List:

- Figure 1. Shock Tower Casting.

- Figure 2. Radiographs showing inclusions and flow marks in the casting.

- Figure 3. Microstructures of Super Vacuum Die Cast AZ91D castings

- Figure 4. First Derivative vs. Temperature curves of the AZ91D alloy test samples recorded during melting and solidification at~1°C/s.

- Figure 5. Fraction Solid and Fraction Liquid vs. Temperature curves of the AZ91D alloy test samples.

recorded during melting and solidification

at ~1◦C/s

6. 결론 및 논의:

- 주요 결과 요약: Super-Vacuum Die Casting (SVDC) 공정은 기공이 거의 없고 블리스터 없이 열처리 가능한 고품질 마그네슘 주조품 생산에 성공적으로 적용되었습니다. SVDC AZ91D 주조물의 기계적 특성은 편차가 적고 일관성이 높았습니다. 용체화 처리 후 높은 연신율을 얻을 수 있지만, 강도 개선은 미미했습니다. 이는 결정립 성장에 기인할 수 있습니다. 급속 응고된 마그네슘 주조물의 열처리 공정 최적화가 필요하며, fluidized bed treatment는 열처리 사이클 시간을 단축시키는 데 효과적입니다.

- 연구의 학술적 의의: SVDC 공정의 고품질 마그네슘 주조품 생산 가능성을 입증하고, AZ91D 합금의 열처리 특성 및 열적 거동에 대한 데이터를 제공합니다.

- 실무적 시사점: SVDC 공정은 마그네슘 자동차 부품 생산에 유망한 기술이며, fluidized bed 열처리는 생산 효율성을 향상시킬 수 있습니다. 최적화된 열처리 공정은 요구되는 기계적 특성을 얻는 데 중요합니다.

- 연구의 한계점: 본 연구는 AZ91D 합금 및 쇼크 타워 주조물에 한정되어 있으며, 다른 합금 및 부품 형상에 대한 일반화에는 한계가 있을 수 있습니다. 열처리 중 결정립 성장이 강도 개선을 제한하는 요인으로 지적되었으며, 미세 구조 제어에 대한 추가 연구가 필요합니다.

7. 향후 후속 연구:

- 후속 연구 방향: 급속 응고된 마그네슘 주조물의 열처리 공정 최적화, 특히 박판 부품에 대한 연구. Fluidized bed treatment의 추가 연구. 열처리 중 결정립 성장을 억제하기 위한 미세 구조 제어 연구.

- 추가 탐구가 필요한 영역: 미세 구조 미세화가 용체화 처리 온도에 미치는 영향, 금속간 화합물의 용해 속도론, 다양한 SVDC 마그네슘 합금 및 부품 설계에 대한 열처리 최적화 연구.

8. 참고문헌:

[1] Brown, Z., Szymanowski, B., Musser, M., Saha, D. and Seaver, S. “Manufacturing of Thin Wall Structural Automotive Components Through High Vacuum Die Casting Technology”, Casting Congress, St Louis, 2007.

[2] Brown, Z., Musser, M., Luo, A.A, Sadayappan, K., Zindel, J. and Beals, R. “Development of Super High Vacuum die Casting Process for Magnesium Alloys", 2009 Metal Casting Congress, Las Vegas, 2009 (in press).

[3] Luo, A.A., Nyberg, E.A., Sadayappan, K. and Shi, W. “Magnesium Front End Research and Development: A Canada-China-USA Collaboration,” in Magnesium Technology 2008, eds., M.O. Pekguleryuz, N.R. Neelameggham, R.S. Beals and E.A. Nyberg, TMS Annual Meeting, New Orleans, LA, USA, March 9-13, 2008, pp. 3-10.

[4] Kasprzak, M., Kasprzak, W., Sokolowski, J.H. and Kierkus, W. US Patent No. 7,354,491 B2, 2008.

[5] Kasprzak, W., Sokolowski, J.H., Sahoo, M. and Dobrzanski, L.A. “Thermal and Structural Characteristics of the AM50 Magnesium Alloy”, Journal of Achievements in Materials and Manufacturing Engineering, vol. 28 (2), pp. 131-138, 2008.

9. Copyright:

본 자료는 K. Sadayappan의 논문: Characterization of Magnesium Automotive Components Produced by Super-Vacuum Die Casting Process를 기반으로 작성되었습니다.

논문 출처: doi:10.4028/www.scientific.net/MSF.618-619.381

본 자료는 위 논문을 바탕으로 요약 작성되었으며, 상업적 목적으로 무단 사용이 금지됩니다.

Copyright © 2025 CASTMAN. All rights reserved.