이 소개 자료는 "[International Journal of Applied Engineering Research]"에 게재된 "[Synthesis and Characterization of SiC p Reinforced Magnesium Alloy Based Metal Matrix Composite Through Vacuum Assisted Stir Casting Process]" 논문을 기반으로 작성되었습니다.

1. 개요:

- 논문 제목: Synthesis and Characterization of SiC p Reinforced Magnesium Alloy Based Metal Matrix Composite Through Vacuum Assisted Stir Casting Process

- 저자: Anil Kumar, Santosh Kumar and N. K. Mukhopadhyay

- 발행 연도: 2017

- 게재 학술지/학회: International Journal of Applied Engineering Research (Volume 12, Number 24 (2017) pp. 16087-16093)

- 키워드: Magnesium alloy, composite, particle reinforcement (마그네슘 합금, 복합재료, 입자 강화)

2. 초록:

경량 소재 개발은 모든 엔지니어와 과학자에게 도전적인 과제 중 하나입니다. 마그네슘은 경량 소재로서 순수한 형태로는 높은 부식성과 평균적인 기계적 특성으로 인해 적용이 제한적입니다. 합금 원소는 마그네슘 합금의 부식성뿐만 아니라 기계적 특성을 개선하는 경향이 있습니다. 마그네슘 합금의 입자 강화 금속 복합재료는 마그네슘의 활용도를 높이는 해결책 중 하나입니다. 본 논문은 상용 마그네슘 합금(AZ91)을 기지재료로 사용한 SiC 입자 강화 금속 복합재료의 특성 분석을 제시합니다. 불활성 분위기에서 교반 주조법으로 제조된 복합재료에 대해 광학 현미경과 주사 전자 현미경(SEM)을 이용한 미세구조 분석이 수행되었습니다. 인장 강도 및 경도와 같은 기계적 특성이 조사되었습니다. 항복 강도, 극한 강도 및 인장 파단면도 본 연구에서 평가되었습니다.

3. 서론:

금속 복합재료(MMC)는 단일체 재료에 비해 더 매력적인 특성을 제공하기 때문에 지난 30년간 그 생산이 향상되었습니다. 자동차, 항공 우주, 스포츠, 전자 및 의료 분야와 같은 모든 공학 응용 분야에서 경량 소재에 대한 수요가 증가했습니다. 마그네슘은 유망한 경량 소재(모든 구조용 금속 중 가장 가벼움) 중 하나로, 알루미늄보다 가볍고 현재 공학 응용 분야에서 충분히 활용되지 못하고 있습니다. 마그네슘의 밀도는 1.74 g/cm³로, 강철보다 약 70%, 알루미늄보다 35% 가볍습니다. 그러나 순수 마그네슘은 대기 중에서 부식성이 높고 기계적 특성이 낮아 직접적인 적용이 제한됩니다. 이러한 특성을 보완하기 위해 마그네슘 합금이 구조용으로 사용됩니다.

마그네슘 합금 기반 MMC는 마그네슘 합금의 장점(경량)과 향상된 기계적 특성을 제공하는 것으로 보입니다. SiC, Al2O3, TiC, MgO 등과 같은 세라믹 입자 강화재를 마그네슘 합금에 첨가하면 상온 및 고온에서 강성과 강도를 크게 향상시킬 수 있습니다. MMC 생산에는 교반 주조, 가스 침투, 분말 야금, 스퀴즈 주조, 스프레이 증착, 사출 성형 및 현장(in-situ) 기법 등 다양한 기술이 사용됩니다. 이 중 교반 주조 공정은 마그네슘 합금 기반 MMC 생산에 가장 경제적인 공정 중 하나입니다. 본 연구는 진공 보조 교반 주조를 통해 생산된 SiCp 강화 AZ91 마그네슘 합금 복합재료의 합성과 특성 분석에 중점을 둡니다.

4. 연구 요약:

연구 주제의 배경:

에너지 효율 향상 및 성능 개선과 같은 이점으로 인해 경량 소재에 대한 공학적 수요가 지속적으로 증가하고 있습니다. 가장 가벼운 구조용 금속인 마그네슘은 상당한 중량 감소 잠재력을 제공합니다. 그러나 순수한 형태의 마그네슘은 부식 저항성이 낮고 기계적 특성이 좋지 않아 합금화 및 복합재료 개발이 필요합니다. 탄화규소(SiC)와 같은 세라믹 입자로 강화된 마그네슘 기반 금속 복합재료(MMC)는 낮은 밀도를 유지하면서 강성 및 강도와 같은 기계적 특성을 향상시키는 경로를 제공합니다.

선행 연구 현황:

마그네슘 MMC에 대한 광범위한 연구가 수행되어 다양한 강화재(예: SiC, Al2O3) 및 제조 방법이 탐구되었습니다. 일반적인 제조 기술에는 교반 주조, 분말 야금, 스퀴즈 주조 및 스프레이 성형이 포함됩니다. 교반 주조는 입자 강화 MMC 생산에서 비용 효율성과 확장성으로 널리 알려져 있습니다. 이전 연구에서는 강화재의 종류, 크기, 부피 분율 및 공정 변수가 마그네슘 복합재료의 미세구조 및 기계적 거동에 미치는 영향을 강조했습니다.

연구 목적:

본 연구의 주요 목적은 진공 보조 교반 주조 공정을 사용하여 SiC 입자(SiCp) 강화 AZ91 마그네슘 합금 금속 복합재료를 합성하는 것이었습니다. 이 연구는 다양한 중량 비율(3%, 6%, 9%, 12%)의 SiC 입자가 AZ91 합금의 미세구조 및 기계적 특성(특히 인장 강도, 항복 강도 및 경도)에 미치는 영향을 체계적으로 조사하고 특성화하는 것을 목표로 했습니다. 또한, 개발된 복합재료의 파괴 거동을 평가하고자 했습니다.

핵심 연구:

본 연구의 핵심은 평균 입자 크기가 20 마이크론인 SiC 입자를 다양한 중량 비율(3, 6, 9, 12 wt%)로 강화한 AZ91 마그네슘 합금 기지 복합재료의 제조를 포함합니다. 제조는 진공 보조 교반 주조 방법을 사용하여 수행되었습니다. 후속 특성 분석에는 다음이 포함되었습니다:

- 광학 현미경(OM) 및 에너지 분산형 X선 분광법(EDS)이 장착된 주사 전자 현미경(SEM)을 사용한 비강화 AZ91 합금 및 SiCp 강화 복합재료의 미세구조 분석.

- 다음을 통한 기계적 특성 평가:

- 항복 강도 및 극한 인장 강도를 결정하기 위한 상온 인장 시험.

- 경도 및 강화재 분포의 균일성을 평가하기 위한 비커스 미세 경도 및 매크로 경도 시험.

- 복합재료의 파괴 메커니즘을 이해하기 위한 SEM을 사용한 인장 파단면 분석.

5. 연구 방법론

연구 설계:

본 연구는 SiCp 강화 AZ91 마그네슘 합금 MMC를 합성하고 특성을 분석하기 위해 실험적 연구 설계를 활용했습니다. 독립 변수는 SiC 입자 강화재의 중량 비율(0%, 3%, 6%, 9%, 12%)이었고, 종속 변수는 복합재료의 미세구조적 특징과 기계적 특성이었습니다.

데이터 수집 및 분석 방법:

- 재료: 상용 마그네슘 합금 AZ91D가 기지 재료로 사용되었습니다. 공급받은 AZ91D 합금의 원소 조성은 원 논문의 Table 1에 자세히 설명되어 있습니다. 평균 입자 크기가 20 마이크론인 탄화규소(SiC) 입자가 강화재로 사용되었습니다.

- 복합재료 제조: 금속 복합재료는 AZ91 합금을 전기 저항로 내의 금속 도가니에서 700°C로 용해하여 제조되었습니다. 네 가지 다른 중량 비율(3, 6, 9, 12%)의 SiC 입자가 진공 보조 교반 주조 기술을 사용하여 기지 재료에 첨가되었습니다. 용탕은 700°C에서 20분 동안 유지된 후 15분 동안 기계적으로 교반되었습니다. 용융된 복합재료는 다공성을 최소화하기 위해 불활성 분위기에서 바닥 주입 설비를 통해 금형에 주입되었습니다.

- 미세구조 특성 분석: 미세구조 관찰용 시편은 다이캐스팅된 복합재료에서 절단한 후 기계적 연삭 및 연마를 거쳤습니다. 경면 연마된 시편은 에틸 글리콜, 증류수, 질산을 75:24:1 비율로 혼합하여 준비한 에칭액으로 5초 동안 에칭되었습니다. 미세구조는 Leica 광학 현미경(OM)과 표면 형상 및 원소 조성 분석을 위한 EDS가 장착된 주사 전자 현미경(SEM)을 사용하여 조사되었습니다.

- 기계적 시험:

- 인장 시험: SiCp 강화 MMC 및 비강화 AZ91 합금에 대해 인장 시험을 수행하여 기계적 특성을 평가했습니다. ASTM E8/E8M 표준에 따라 게이지 길이 20mm, 게이지 직경 8mm의 인장 시편을 준비했습니다. 시험은 Instron-4208 만능 시험기를 사용하여 상온에서 초기 변형률 속도 0.005 s⁻¹로 수행되었습니다.

- 경도 시험: 비커스 미세 경도 시험은 연마된 복합재료 단면에 걸쳐 1.0 kgf의 하중과 10초의 유지 시간으로 수행되었습니다. 매크로 경도 시험 또한 3 kgf의 하중과 10초의 유지 시간으로 복합재료에 대해 수행되었습니다. 이러한 시험에는 LECO'S LV 시리즈 매크로-비커스 경도 시험기가 사용되었습니다.

- 파단면 분석: AZ91/SiC 입자 복합재료의 인장 파단면은 SEM으로 분석하여 파단면의 형태를 연구했습니다.

연구 주제 및 범위:

본 연구는 다양한 SiC 함량(0 wt% ~ 12 wt%)을 갖는 AZ91/SiCp MMC의 합성에 중점을 두었습니다. 연구 범위에는 결정립 미세화 및 SiC 입자 분포에 특히 초점을 맞춘 결과적인 미세구조의 특성 분석이 포함되었습니다. 본 연구는 항복 강도, 극한 인장 강도 및 비커스 경도(미세 및 매크로 모두)와 같은 주요 기계적 특성을 조사했습니다. 연구 범위의 중요한 부분은 SiC 함량, 관찰된 미세구조 및 결과적인 기계적 특성 간의 관계를 분석하고 이러한 복합재료의 인장 파괴 거동을 조사하는 것이었습니다.

6. 주요 결과:

주요 결과:

- 미세구조:

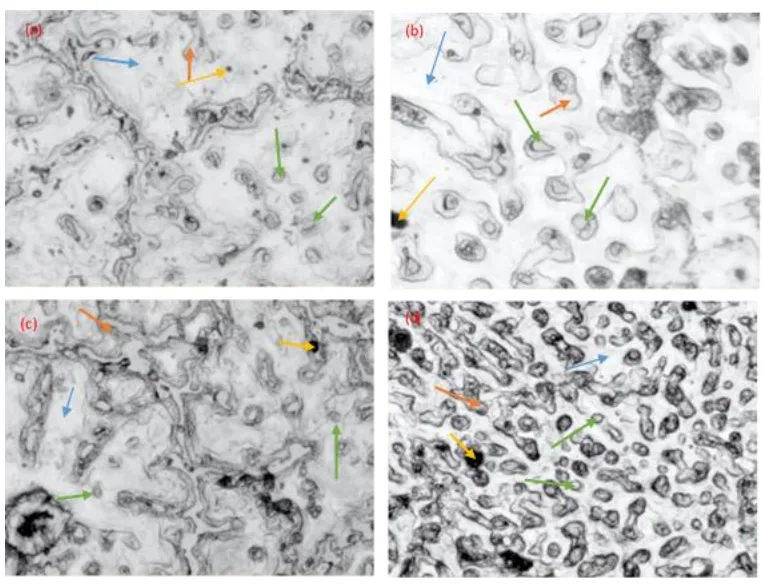

- 광학 현미경 관찰 결과, SiC 입자 첨가는 마그네슘 합금 기지의 결정립 크기를 감소시켜 결정립 미세화를 나타냈습니다(Figure 1).

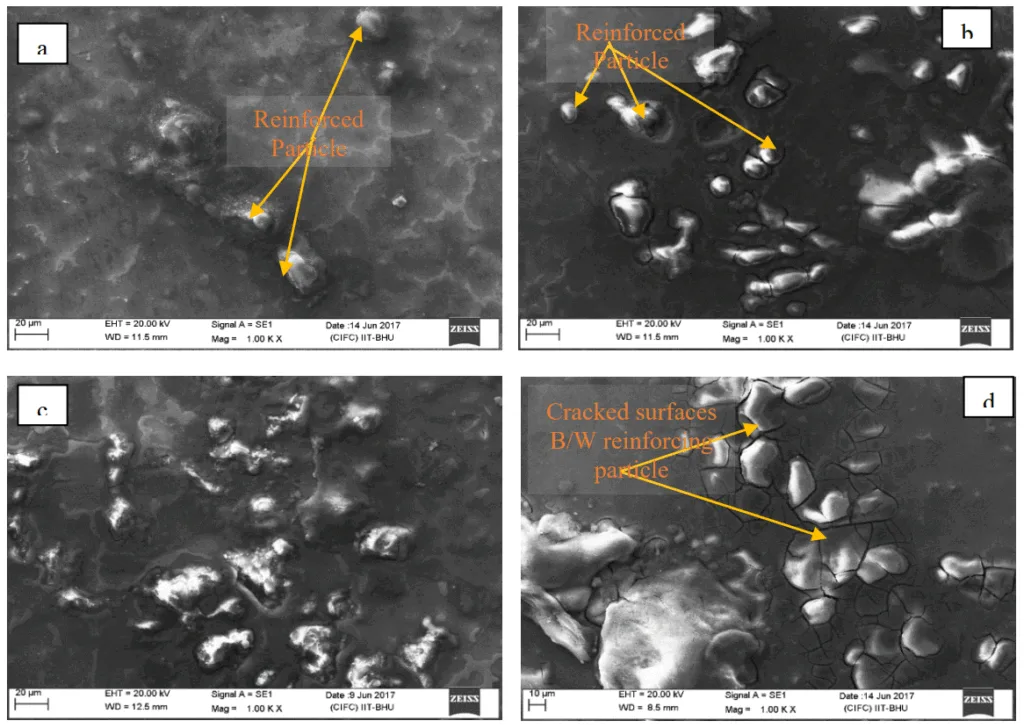

- FE SEM 현미경 사진은 마그네슘 합금 내 SiC 입자의 분포가 거의 균일함을 보여주었습니다(Figure 2).

- 마그네슘 합금 복합재료의 주조 미세구조에서 상당한 가스 혼입이나 다공성 없이 건전한 주물이 관찰되었습니다.

- 항복 강도:

- AZ91 합금의 항복 강도는 119.94 MPa였습니다. SiC 강화재 첨가 시 복합재료의 항복 강도는 초기에 감소했습니다(예: 3% SiC의 경우 57 MPa). 그러나 복합재료의 항복 강도는 SiC 비율이 3%에서 9%로 증가함에 따라 증가했습니다. AZ91/SiC 복합재료 중 가장 높은 항복 강도는 9% SiC 강화 복합재료에서 관찰된 105.44 MPa였습니다. 12% SiC 복합재료는 79 MPa의 항복 강도를 보였습니다(Figure 3).

- 극한 인장 강도(UTS):

- 비강화 AZ91 합금의 UTS는 187.67 MPa로 나타났습니다.

- SiC 입자 강화 복합재료의 UTS는 일반적으로 SiC 강화재 비율이 증가함에 따라 증가했습니다. 가장 높은 UTS 값인 193.96 MPa는 12% SiC를 포함하는 복합재료에서 기록되었습니다(Figure 4).

- 비커스 경도:

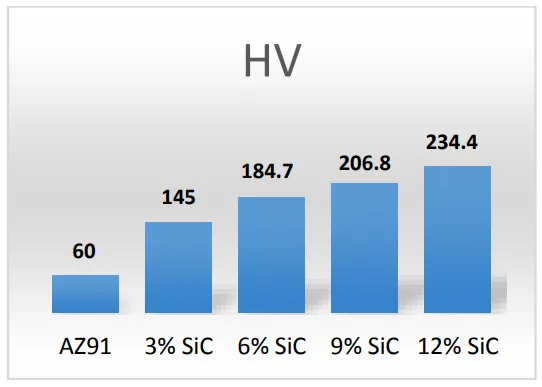

- 복합재료의 평균 미세 비커스 경도는 SiC 입자 강화재의 부피 분율이 증가함에 따라 증가했습니다. 가장 높은 평균 미세 비커스 경도는 12% SiC/AZ91 복합재료에서 107 HV였습니다(Figure 6).

- 매크로 비커스 경도(3 kgf 하중에서 측정) 또한 SiC 입자 함량이 증가함에 따라 증가했습니다(Figure 7).

- 매크로 비커스 경도 값은 동일한 복합재료에 대해 미세 비커스 경도 값보다 일반적으로 높았으며, 이는 더 높은 하중에서 더 많은 강화 입자가 압입에 저항하기 때문입니다.

- 파괴 거동:

- AZ91/SiC 복합재료의 인장 파단면에 대한 SEM 분석(Figure 8.a - 8.d)은 마그네슘 기지의 파괴 거동이 취성 및 연성 특징의 조합임을 나타냈습니다.

- SiC 비율이 증가함에 따라 파단면의 딤플 크기가 감소했습니다. 형태학적 분석 결과, 강화재의 부피 분율이 증가함에 따라 작은 크기의 딤플, 균열, 수축 다공성 및 벽개 파괴가 증가하는 것으로 나타나 복합재료가 더 취성적이고 덜 연성적이 되었음을 시사합니다.

Figure 2. Scanning Electron Micrograph (a)3% SiC in AZ91(b)6% SiC in AZ91(c)9% SiC in AZ91(d)12% SiC in AZ91

Figure 2. Scanning Electron Micrograph (a)3% SiC in AZ91(b)6% SiC in AZ91(c)9% SiC in AZ91(d)12% SiC in AZ91 Figure 7. Comparison of average macro -Vickers hardness of composites with AZ91

Figure 7. Comparison of average macro -Vickers hardness of composites with AZ91

그림 목록:

- Figure 1. Optical Micrograph (a)3% SiC in AZ91(b)6% SiC in AZ91(c)9% SiC in AZ91(d)12% SiC in AZ91

- Figure 2. Scanning Electron Micrograph (a)3% SiC in AZ91(b)6% SiC in AZ91(c)9% SiC in AZ91(d)12% SiC in AZ91

- Figure 3. Yield Strength of Magnesium Alloy

- Figure 4. Ultimate Tensile strength with different percentage of SiC

- Figure 5. Vickers Hardness Value at different position of the composite (a) 3% SiC in AZ91 (b) 6% SiC in AZ91 (c) 9% SiC in AZ91 (d) 12% SiC in AZ91

- Figure 6. Comparison of average micro -Vickers hardness of composites with AZ91

- Figure 7. Comparison of average macro -Vickers hardness of composites with AZ91

- Figure 8. Tensile facture of the composite (a) 3% SiC in AZ91 (b) 6% SiC in AZ91 (c) 9% SiC in AZ91 (d) 12% in AZ91

(참고: Table 1. Elemental Composition of alloy AZ91은 원 논문에 제시되어 있으며 기지 재료의 화학 조성을 제공합니다.)

7. 결론:

AZ91/SiC 금속 복합재료의 실험적 분석 및 특성 분석으로부터 다음과 같은 결론을 도출했습니다.

- 경질 강화재를 첨가하면 재료(AZ91)의 항복 강도는 감소하지만, SiC 입자 비율이 증가함에 따라 항복 강도는 증가합니다. AZ91/SiC 복합재료의 가장 높은 항복 강도 값은 105.44 M Pa입니다.

- 극한 인장 강도 또한 강화재 비율이 증가함에 따라 증가합니다. 12% SiC 강화 복합재료의 가장 높은 극한 인장 강도 값은 193.96 M Pa입니다.

- 미세 비커스 경도 값은 복합재료 표면 전체에 걸쳐 균일하지 않지만, AZ91 금속 기지 내 SiC 입자 비율이 증가함에 따라 평균 미세 경도 값은 증가합니다. 12% SiC/AZ91 복합재료의 가장 높은 미세 비커스 경도 값은 107 HV입니다.

- 매크로 비커스 경도 값은 미세 비커스 경도보다 높습니다. 이는 더 높은 하중(즉, 3 kgf)에서 압입 면적이 더 넓고, 이 경우 더 많은 수의 강화 입자가 압입에 저항하기 때문입니다.

- 인장 시편의 파단면 분석 결과, 딤플 크기가 매우 작고 균열 및 벽개 파괴의 수가 더 많았기 때문에 복합재료가 더 취성적이고 덜 연성적임을 알 수 있습니다.

8. 참고문헌:

- [1] J. F. King, “Magnesium: commodity or exotic?,” Mater. Sci. Technol., vol. 23, no. 1, pp. 1–14, 2007.

- [2] W. D. Callister "Materials Science and Engineering: An introduction". New York: Wiley, 2003

- [3] S. Jayalakshmi, S. V. Kailas, and S. Seshan, "Tensile behaviour of squeeze cast AM100 magnesium alloy and its Al2O3 fibre reinforced composites," Compos. Part A Appl. Sci. Manuf., vol. 33, no. 8, pp. 1135-1140, 2002.

- [4] M. Avedesian and H. Baker, “ASM Specialty Handbook:Magnesium and Magnesium Alloys,” ASM International, Materials Park, OH. p. 314, 1999.

- [5] S. F. Hassan and M. Gupta, “Development of high strength magnesium based composites using elemental nickel particulates as reinforcement,” J. Mater. Sci., vol. 37, no. 12, pp. 2467–2474, 2002.

- [6] B. L. Mordike and T. Ebert, "Magnesium Properties - applications - potential," Mater. Sci. Eng. A, vol. 302, no. 1, pp. 37-45, 2001.

- [7] K. Ponappa, S. Aravindan, and P. V. Rao, “Influence of Y2 O 3 particles on mechanical properties of magnesium and magnesium alloy (AZ91D),” J. Compos. Mater., vol. 47, no. 10, pp. 1231-1239, 2013.

- [8] K. Ponappa, S. Aravindan, and P. V. Rao, "Grinding of magnesium /Y 2 O 3 metal matrix composites," Proc. Inst. Mech. Eng. Part B J. Eng. Manuf., vol. 226, no. 10, pp. 1675-1683, 2012.

- [9] L. Lu, K. K. Thong, and M. Gupta, "Mg-based composite reinforced by Mg2Si," Compos. Sci. Technol., vol. 63, no. 5, pp. 627-632, 2003.

- [10] X. Zhang, Q. Zhang, and H. Hu, “Tensile behaviour and microstructure of magnesium AM60-based hybrid composite containing Al2O3 fibres and particles,” Mater. Sci. Eng. A, vol. 607, pp. 269–276, 2014.

- [11] D. Lu, Y. Jiang, and R. Zhou, "Wear performance of nano-Al2O3 particles and CNTs reinforced magnesium matrix composites by friction stir processing,” Wear, vol. 305, no. 1-2, pp. 286-290, 2013.

- [12] M. Paramsothy, X. H. Tan, J. Chan, R. Kwok, and M. Gupta, "Al2O3 nanoparticle addition to concentrated magnesium alloy AZ81: Enhanced ductility,” J. Alloys Compd., vol. 545, pp. 12–18, 2012.

- [13] H. Ferkel and B. L. Mordike, “Magnesium strengthened by SiC nanoparticles," Mater. Sci. Eng. A, vol. 298, no. 1–2, pp. 193–199, 2001.

- [14] M. Gui, J. Han, and P. Li, "Fabrication and Characterization of Cast Magnesium Matrix Composites by Vacuum Stir Casting Process,” J. Mater. Eng. Perform., vol. 12, no. 2, pp. 128–134, 2003.

- [15] H.P. Degischer, P.A. Schulz, W. Lacom, "Properties of continuous fibre reinforced Al and Mg-matrix composites produced by gas pressure infiltration”. Key Eng Mater;127-131:99-110,1996

- [16] K. S. Tun and M. Gupta, “Improving mechanical properties of magnesium using nano-yttria reinforcement and microwave assisted powder metallurgy method,” Compos. Sci. Technol., vol. 67, no. 13, pp. 2657–2664, 2007.

- [17] Y. B. LIU, S. C. LIM, L. LU, and M. O. LAI, “Recent development in the fabrication of metal matrix-particulate composites using powder metallurgy techniques,” J. Materals Sci., vol. 29, pp. 1999–2007, 1994.

- [18] H. Hu, "Squeeze casting of magnesium alloys and their composites". J Mater Sci; 33:1579-89, 1998.

- [19] H. Z. Ye and X. Y. Liu, "Review of recent studies in magnesium matrix composites," J. Mater. Sci., vol. 39, pp. 6153-6171, 2004.

- [20] N. H. Loh, S. B. Tor, and K. A. Khor, “Production of metal matrix composite part by powder injection molding," J. Mater. Process. Technol., vol. 108, no. 3, pp. 398-407, 2001.

- [21] H. Y. Wang, Q. C. Jiang, X. L. Li, and J. G. Wang, “In situ synthesis of TiC/Mg composites in molten magnesium," Scr. Mater., vol. 48, no. 9, pp. 1349-1354, 2003.

- [22] L. H. Dai, Z. Ling, and Y. L. Bai, “Size-dependent inelastic behavior of particle-reinforced metal-matrix composites," Compos. Sci. Technol., vol. 61, no. 8, pp. 1057-1063, 2001.

- [23] T. W. Clyne and P. J. Withers, “An Introduction to Metal Matrix Composites" Cambridge: Cambridge University Press, 1993

- [24] C. S. Goh, J. Wei, L. C. Lee, and M. Gupta, "Development of novel carbon nanotube reinforced magnesium nanocomposites using the powder metallurgy technique,” Nanotechnology, vol. 17, no. 1, pp. 7-12, 2006.

- [25] M. Kouzeli and A. Mortensen, “Size dependent strengthening in particle reinforced aluminium," Acta Mater., vol. 50, no. 1, pp. 39–51, 2002.

- [26] Z. Zhang and D. L. Chen, “Consideration of Orowan strengthening effect in particulate-reinforced metal matrix nanocomposites: A model for predicting their yield strength,” Scr. Mater., vol. 54, no. 7, pp. 1321–1326, 2006.

- [27] R. J. Arsenault and N. Shi, "Dislocation generation due to differences between the coefficients of thermal expansion," Mater. Sci. Eng., vol. 81, no. C, pp. 175-187, 1986.

- [28] V. C. Nardone and K. M. Prewo, "On the strength of discontinuous silicon carbide reinforced aluminum composites," Scr. Metall., vol. 20, no. 1, pp. 43-48, 1986.

- [29] N. Ramakrishnan, "An analytical study on strengthening of particulate reinforced metal matrix composites," Acta Mater., vol. 44, no. 1, pp. 69–77, 1996.

- [30] X. L. Zhong, W. L. E. Wong, and M. Gupta, "Enhancing strength and ductility of magnesium by integrating it with aluminum nanoparticles," Acta Mater., vol. 55, no. 18, pp. 6338-6344, 2007.

- [31] A. Luo, “Processing, microstructure, and mechanical behavior of cast magnesium metal matrix composites," Metall. Mater. Trans. A Phys. Metall. Mater. Sci., vol. 26A, no. 9, pp. 2445–2455, 1995.

- [32] X. J. Wang, K. B. Nie, X. J. Sa, X. S. Hu, K. Wu, and M. Y. Zheng, "Microstructure and mechanical properties of SiCp/MgZnCa composites fabricated by stir casting," Mater. Sci. Eng. A, vol. 534, pp. 60-67, 2012.

9. 저작권:

- 본 자료는 "Anil Kumar, Santosh Kumar and N. K. Mukhopadhyay"의 논문입니다. "[Synthesis and Characterization of SiC p Reinforced Magnesium Alloy Based Metal Matrix Composite Through Vacuum Assisted Stir Casting Process]"를 기반으로 합니다.

- 논문 출처: https://www.researchgate.net/publication/325660679

본 자료는 위 논문을 바탕으로 요약되었으며, 상업적 목적의 무단 사용을 금합니다.

Copyright © 2025 CASTMAN. All rights reserved.