본 논문은 고압 다이캐스팅에서 소모성 중자로 유망한 재료인 수용성 염중자의 굽힘 강도에 대해 자세히 다룹니다. 연구는 NaCl-KCl-Na₂CO₃-K₂CO₃ 다성분계로 만들어진 염중자에 초점을 맞추고, 열역학적 분석과 실험적인 4점 굽힘 시험을 통해 강도를 조사합니다.

1. 개요:

- 제목: KCl-NaCl-Na₂CO₃-K₂CO₃ 계 혼합염으로 구성된 염중자의 굽힘 강도 (Bending Strength of Salt Core Comprised of KCl-NaCl-Na₂CO₃-K₂CO₃ Systems)

- 저자: 야오카와 준 (Jun Yaokawa), 미우라 다이스케 (Daisuke Miura), 오이카와 카츠나리 (Katsunari Oikawa), 안자이 코이치 (Koichi Anzai), 야마다 요지 (Youji Yamada), 요시이 히로시 (Hiroshi Yoshii)

- 발행 연도: 2007년

- 발행 저널/학회: J. JFS (일본주조공학회지), Vol. 79, No. 4

- 키워드: 염중자 (salt core), 소모성 중자 (expendable core), 탄산염 (carbonate), 염화물 (chloride), 다이캐스팅 (die casting), 강도 (strength), 처짐 (deflection), 분해 (decomposition)

2. 연구 배경:

- 연구 주제의 사회적/학문적 맥락: 알루미늄 합금 다이캐스팅은 경량, 고강도, 내식성 및 성형성으로 인해 자동차 부품에 널리 사용됩니다. 그러나 언더컷 형상의 다이캐스팅은 어렵습니다. 소모성 중자는 이러한 한계를 극복하고 복잡한 형상의 다이캐스팅을 가능하게 하는 데 중요합니다. 수용성 염중자는 제거 용이성으로 인해 매력적인 후보입니다.

- 기존 연구의 한계: 이전 연구에서는 NaCl-Na₂CO₃ 및 KCl-K₂CO₃와 같은 염화물과 탄산염의 2원계 혼합염으로 만든 수용성 염중자를 탐구했습니다. 이러한 시스템은 보강재 없이도 높은 강도를 보여 다이캐스팅 응용 가능성을 시사했습니다. 그러나 용융염 중자 성형의 실제 적용을 위해서는 더 낮은 액상선 온도 (873~973K)가 바람직합니다. KCl-NaCl-K₂CO₃-Na₂CO₃와 같은 다성분계는 이러한 낮은 액상선 온도를 갖는 넓은 조성 범위를 제공하지만, 강도에 대한 체계적인 연구는 부족했습니다.

- 연구의 필요성: 특히 낮은 액상선 온도와 높은 강도를 요구하는 복잡한 형상의 염중자를 다이캐스팅에 적용 가능성을 확대하기 위해서는 KCl-NaCl-Na₂CO₃-K₂CO₃ 계의 강도 특성에 대한 자세한 조사가 필요합니다. 본 연구는 이 다성분 염계의 강도 특성을 철저히 조사하여 이러한 격차를 해소하는 것을 목표로 합니다.

3. 연구 목적 및 연구 질문:

- 연구 목적: KCl-NaCl-Na₂CO₃-K₂CO₃ 염중자의 강도를 종합적으로 조사합니다.

- 주요 연구 질문:

- KCl-NaCl-Na₂CO₃-K₂CO₃ 계 내에서 높은 굽힘 강도를 나타내는 조성 영역은 어디입니까?

- 이 다성분계의 열역학적 특성 및 상평형도는 염중자의 굽힘 강도와 어떤 관련이 있습니까?

- 1차 염화물 상의 나트륨 함량이 염중자의 강도에 미치는 영향은 무엇입니까?

- 이 계에서 염중자의 미세 구조와 굽힘 강도 사이의 관계는 무엇입니까?

- 연구 가설:

- 열역학적 계산에 따르면, KCl-NaCl-Na₂CO₃-K₂CO₃ 계 내의 특정 조성 영역은 1차 결정과 공정 조직의 공존으로 인해 높은 굽힘 강도를 나타낼 것입니다.

- 염중자의 강도는 1차 염화물 상의 나트륨 함량에 영향을 받습니다.

- 특정 조성에서 2상 분리는 강도 감소로 이어질 수 있습니다.

4. 연구 방법론

- 연구 설계: 실험적 조사와 열역학적 계산의 조합.

- 자료 수집 방법:

- 4점 굽힘 시험: 염중자 시편의 굽힘 강도를 측정합니다.

- SEM-EDX 분석: 파단면의 미세 구조 및 원소 조성을 분석합니다.

- 분석 방법:

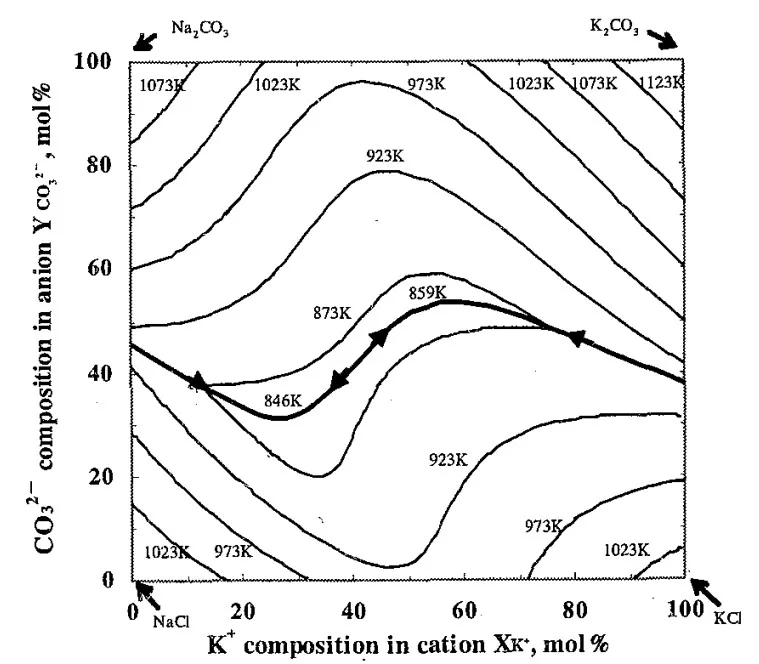

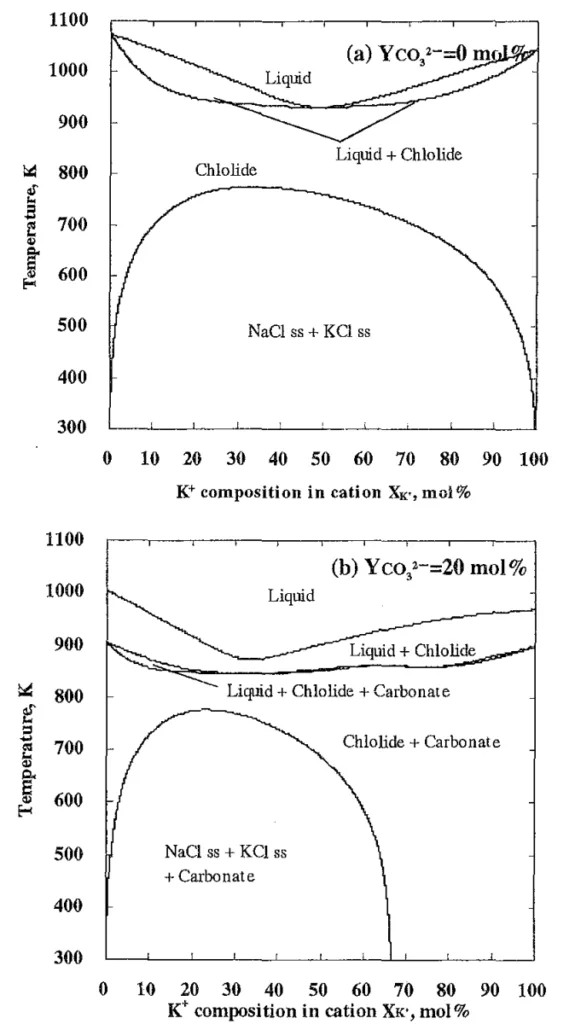

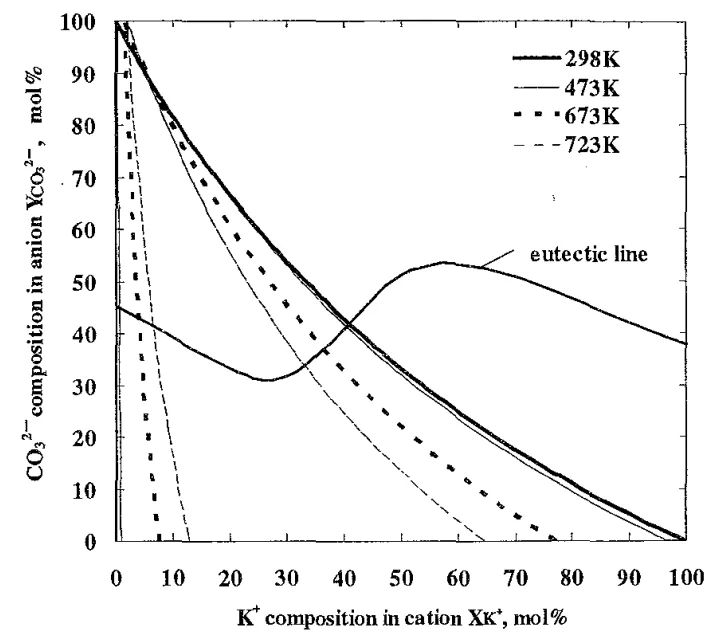

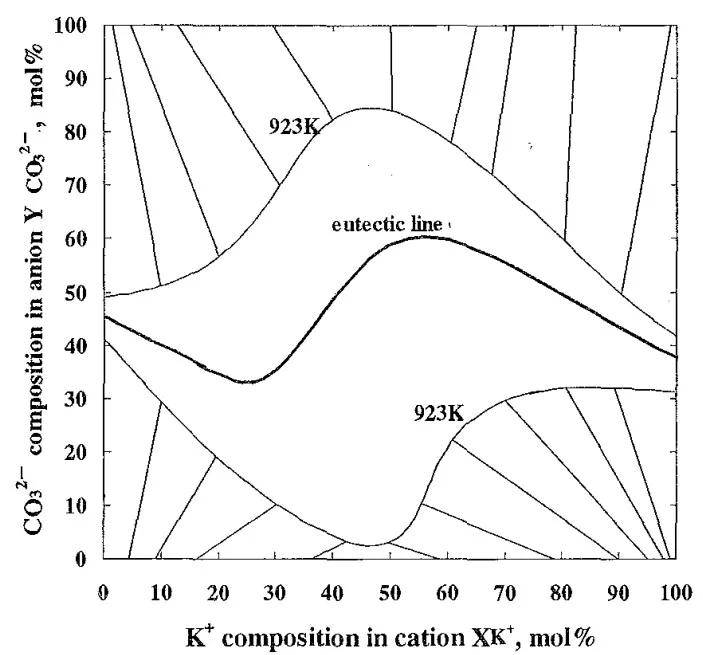

- 열역학적 계산: Thermo-Calc 소프트웨어와 기존 열역학 데이터를 사용하여 상평형도 (액상선 표면, 공정선, 수직 단면, 등온 단면)를 계산하고 높은 강도 가능성이 있는 조성 영역을 예측합니다.

- 통계 분석: 각 조성에 대한 여러 시편에서 평균 굽힘 강도 및 표준 편차를 계산합니다.

- 미세 구조 관찰: 파단면의 SEM 현미경 사진을 분석하여 미세 구조와 강도 간의 관계를 이해합니다.

- 연구 대상 및 범위:

- KCl, NaCl, Na₂CO₃ 및 K₂CO₃ 분말로 만든 염중자.

- 양이온 비율 (XK+) 및 음이온 비율 (YCO₃²⁻)을 모두 10 mol% 간격으로 체계적으로 변화시켜 Na⁺-K⁺-Cl⁻-CO₃²⁻ 계 전체를 포괄하는 조성 범위.

- 주요 기계적 특성으로서 굽힘 강도에 초점.

5. 주요 연구 결과:

- 주요 연구 결과:

- 고강도 영역: 3개의 조성 영역에서 20 MPa를 초과하는 굽힘 강도가 달성되었으며, 다른 영역에서는 제한된 조성 범위에도 불구하고 15 MPa 이상의 강도가 얻어졌습니다.

- 열역학적 예측 일치: 높은 강도 영역을 보여주는 실험 결과는 열역학적 데이터를 기반으로 한 이론적 예측과 잘 일치했습니다.

- 액상선 온도: 고강도 영역의 액상선 온도는 873K에서 973K 사이로, 용융염 중자 제작에 적합했습니다.

- 나트륨 함량 영향: SEM-EDX 분석 결과 1차 염화물 상의 나트륨 함량이 시편마다 다르며, 1차 상의 강도는 나트륨 함량에 의존하는 것으로 나타났습니다. 나트륨 함량은 시편 강도 제어에 중요한 요소로 확인되었습니다.

- 분해 영역: 염화물 상 분해 영역에서는 1차 상이 염화물인 경우 강도가 상대적으로 낮았습니다.

- 통계적/정성적 분석 결과:

- 강도 맵 (Fig. 7): 강도 맵 (Fig. 7)은 조성 범위에 따른 평균 굽힘 강도를 시각적으로 나타내며, 20MPa 이상, 15-20MPa 및 10-15MPa의 강도를 갖는 영역을 강조합니다.

- 결함 관찰 (Fig. 6): 시편 단면 사진 (Fig. 6)은 내부 공동 (대부분의 시편에서 관찰, 강도와 관련 없음) 및 표면 불규칙성/균열 (특정 조성에서 관찰, 잠재적으로 강도 감소)을 보여주었습니다.

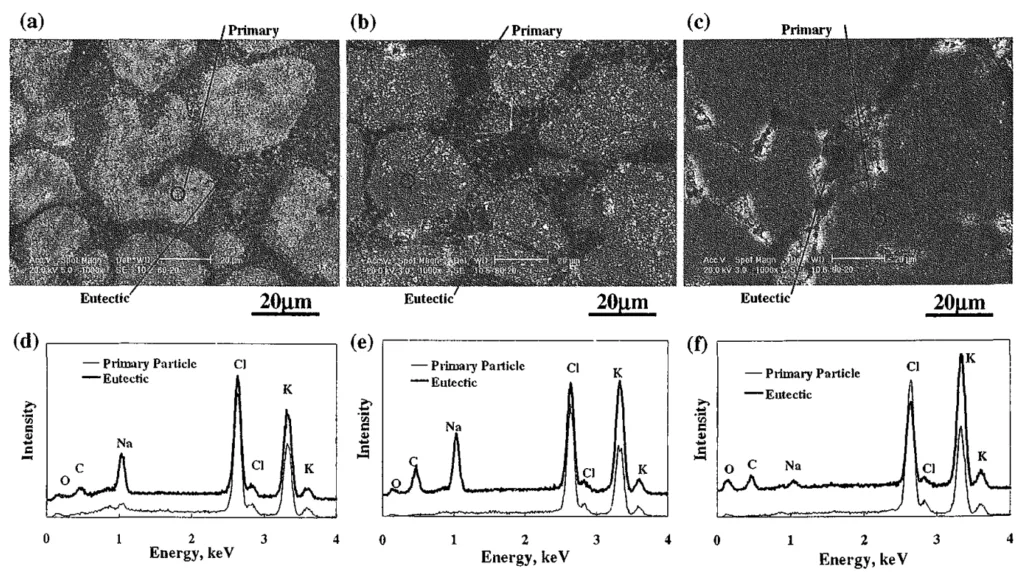

- 미세 구조 및 EDX (Fig. 8 & 9): 고강도 시편의 SEM 현미경 사진 (Fig. 8 & 9) 및 EDX 분석 (Fig. 9)은 1차 염화물 덴드라이트와 공정 조직의 미세 구조를 보여주었습니다. EDX 분석은 1차 염화물 및 공정 상 내의 나트륨 및 칼륨 함량의 변화를 나타내며, 이는 강도 차이와 관련이 있습니다.

- 데이터 해석:

- 높은 강도는 1차 결정과 공정 조직이 공존하는 조성과 관련이 있으며, 강도 향상을 위한 처짐 메커니즘을 뒷받침합니다.

- 1차 염화물 상의 나트륨 함량은 강도에 중요한 역할을 합니다. 1차 염화물 상의 최적 나트륨 함량은 더 높은 강도에 기여합니다.

- 2상 분리 영역은 일반적으로 더 낮은 강도 값을 나타냅니다.

- 그림 목록:

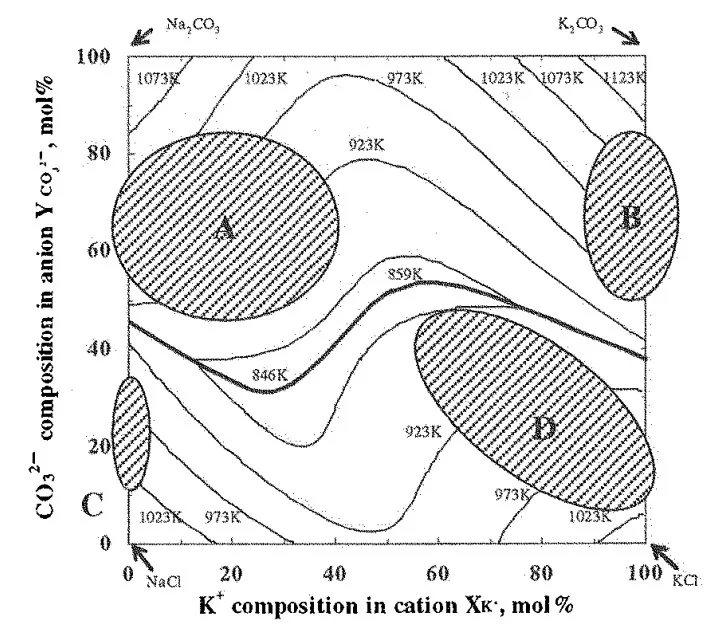

- Fig. 1 Thermo-Calc¹⁵)로 계산한 Na⁺-K⁺-Cl⁻-CO₃²⁻ 계의 액상선 표면 및 공정선.

- Fig. 2 Thermo-Calc¹⁵)로 계산한 수직 단면의 상평형도. (a) 음이온 Yco₃²⁻ 조성 = 0 mol% (NaCl-KCl 2원계). (b) Yco₃²⁻ = 20 mol%.

- Fig. 3 Thermo-Calc¹⁵)로 계산한 염화물 분해 영역. 용융염에서 응고된 염화물 상은 이 영역 내의 초기 조성에서 KCl 고용체 및 NaCl 고용체로 분해됩니다.

- Fig. 4 Thermo-Calc¹⁵)로 계산한 공정선과 함께 923K에서의 타이 라인 및 액상선.

- Fig. 5 처짐 메커니즘 및 강도 감소 요인을 고려하여 예상되는 4개의 고강도 조성 영역.

- Fig. 6 주조 시편 단면의 일부 결함 사진. (a) 양이온 XK 조성 = 10 mol%, 음이온 Yco₃²⁻ 조성 = 60 mol%. (b) XK = 60 mol%, Yco₃²⁻ = 20 mol%.

- Fig. 7 Thermo-Calc¹⁵)로 계산한 액상선 및 공정선과 함께 Na⁺-K⁺-Cl⁻-CO₃²⁻ 염 혼합물의 굽힘 강도 맵.

- Fig. 8 고강도 시편의 응고 조직. (a) 양이온 XK 조성 = 10 mol%, 음이온 Yco₃²⁻ 조성 = 60mol% (영역 A). (b) XK = 0 mol%, Yco₃²⁻ = 20mol% (영역 C).

- Fig. 9 파단면의 SEM 현미경 사진 (a)-(c) 및 선택 영역에 대한 EDX 화학 분석 결과 (d)-(f). (a) 및 (d): 양이온 XK 조성 = 60 mol%, 음이온 Yco₃²⁻ 조성 = 20 mol%. (b) 및 (e): XK = 80 mol%, Yco₃²⁻ = 20 mol%. (c) 및 (f): XK = 90 mol%, Yco₃²⁻ = 20 mol%.

- Fig. 10 Thermo-Calc¹⁵)로 계산한 1차 및 공정 염화물 XK⁺(Chl.)에 대한 양이온 조성은 온도의 함수로 표시됩니다. 염 혼합물의 초기 양이온 조성 XR⁺는 (a) 90 mol%, (b) 80 mol%, (c) 70 mol% 및 (d) 60 mol%이고, 음이온 Yco₃²⁻의 초기 조성은 모두 20 mol%입니다.

- Fig. 11 초기 CO₃²⁻ 조성 Yco₃²⁻가 20 mol%인 Na⁺-K⁺-Cl⁻-CO₃²⁻ 염 혼합물의 비커스 경도.

6. 결론 및 논의:

- 주요 결과 요약: 본 연구는 KCl-NaCl-Na₂CO₃-K₂CO₃ 계 내에서 높은 굽힘 강도 (최대 >20 MPa)를 나타내는 4개의 조성 영역을 확인했습니다. 이러한 영역은 873K에서 973K 사이의 액상선 온도와 1차 결정 및 공정 조직의 공존이 특징입니다. 1차 염화물 상의 나트륨 함량은 강도에 영향을 미치는 중요한 요소로 밝혀졌습니다.

- 연구의 학문적 의의: 본 연구는 소모성 중자를 위한 다성분 염계의 조성, 열역학적 특성, 미세 구조 및 굽힘 강도 간의 관계에 대한 귀중한 통찰력을 제공합니다. 다이캐스팅 응용 분야에서 재료 설계를 위한 열역학적 계산과 실험적 검증의 효과를 입증합니다. 또한 강도 최적화를 위해 염화물 상의 나트륨 함량을 고려하는 것의 중요성을 강조합니다.

- 실용적 의미: 낮은 액상선 온도를 갖는 확인된 고강도 조성 영역은 언더컷 형상의 고압 다이캐스팅에 적합한 수용성 염중자 개발에 유망한 후보를 제공합니다. 특히 20MPa 이상의 강도와 873-973K 사이의 액상선 온도를 갖는 "A" 영역은 실제 응용 분야와 관련성이 높습니다. 이러한 염중자는 다이캐스팅의 높은 사출 속도와 압력을 견딜 수 있어 복잡한 알루미늄 부품 생산을 가능하게 할 수 있습니다.

- 연구의 한계: 본 연구는 주로 굽힘 강도에 초점을 맞추었습니다. 열충격 저항, 용해도 및 중자 제거 특성과 같은 다른 특성은 광범위하게 조사되지 않았습니다. 또한 D 영역의 강도는 2상 분리 영역의 제한된 부분에서만 높다는 점을 인정하며, 추가 조사가 필요합니다.

7. 향후 후속 연구:

- 후속 연구 방향:

- 잠재력이 높은 조성 영역에서 강도를 극대화하기 위해 1차 염화물 상의 최적 나트륨 함량을 추가로 조사합니다.

- 이러한 시스템에서 염중자의 미세 구조 및 강도에 대한 냉각 속도 및 응고 조건의 영향을 탐구합니다.

- 실제 다이캐스팅 응용 분야를 위해 열충격 저항, 용해도 및 중자 제거 효율과 같은 다른 중요한 특성을 평가합니다.

- D 영역에서 강도 향상의 상세 메커니즘, 특히 나트륨 함량 및 제어된 2상 분리의 역할을 조사합니다.

- 추가 탐구가 필요한 영역:

- 더 높은 굽힘 강도와 향상된 전반적인 성능을 달성하기 위해 확인된 고강도 영역 내에서 조성을 최적화합니다.

- 이러한 최적화된 조성으로 염중자를 제조하는 실용적인 방법을 개발합니다.

- 이러한 고강도 염 혼합물로 만든 염중자를 사용하여 산업 환경에서 성능을 검증하기 위해 다이캐스팅 시험을 수행합니다.

8. 참고 문헌:

- [원 논문에 제공된 참고 문헌 목록]

- 1) J. Yaokawa, D. Miura, K. Anzai, Y. Yamada and H. Yoshii J. JFS, to be published.

- 2) J. Yaokawa, K. Anzai, Y. Yamada, H. Yoshii and H. Fukui: J. JFS, 76 (2004) 823

- 3) J. Yaokawa, T. Sawada, K. Anzai, Y. Yamada, H. Yoshii and H. Fukui J. JFS, 78 (2006) 59

- 4) C. Hayashi, T. Yamazaki, T. Ishikuro and A. Urakami: ALUTOPIA, 35 (2006) 6, 22

- 5) N. Mantani and T. Touhata: SOKEIZAI, 36 (1995) 2, 14

- 6) R. Izawa, T. Takayama, Y. Mizukusa and T. Komazaki: Report of Japan Die Casting Association, JD02 (2002) 223

- 7) T. Manabe, M. Nitta and M. Yaguchi : SOKEIZ AI, 44 (2003) 12, 26

- 8) Yamazaki, A. Takai, O. Murakami, M. Kawabata, O. Ito and M. Kawabata: SAE Technical Paper 2004-01-1447

- 9) Y.Utsu, Japanese Patent Publication No.52-10803 (Mar. 26, 1977)

- 10) R.W.Foreman, U.S. Patent No.4, 840, 219 (Jun. 20, 1989)

- 11) General editors, L. P. Cook and H. F. McMurdie: Phase diagrams for ceramists vol.1, figure 1857 (Columbus, Ohio: American Ceramic Society) (1964)

- 12) General editors, L. P. Cook and H. F. McMurdie : Phase diagrams for ceramists vol. 7, figure 6976, 7058, 7060, 7256 (Columbus, Ohio: American Ceramic Society) (1989)

- 13) T. Sato: Technical Report of Tohoku Imp. Univ., XI (1934) 403

- 14) J. Yaokawa, K. Oikawa and K. Anzai: CALPHAD to be printed

- 15) B. Sundman, B. Jansson, J.-O. Andersson, CALPHAD 9 (1985) 153-190

- 16) Y. Kagawa and H. Hatta: Ceramic Matrix Composites-Tailoring Ceramic Composites, (Agune Shohusha) (1990) 124

- 17) S. Pehkonen J. Phys. D: Appl. Phys., 6 (1973) 544

9. 저작권:

*본 자료는 야오카와 준, 미우라 다이스케, 오이카와 카츠나리, 안자이 코이치, 야마다 요지, 요시이 히로시의 논문: KCl-NaCl-Na₂CO₃-K₂CO₃ 계 혼합염으로 구성된 염중자의 굽힘 강도 (Bending Strength of Salt Core Comprised of KCl-NaCl-Na₂CO₃-K₂CO₃ Systems)를 기반으로 합니다.

*논문 출처:

본 자료는 위 논문을 기반으로 요약되었으며, 상업적 목적으로 무단 사용하는 것을 금지합니다.

Copyright © 2025 CASTMAN. All rights reserved.