Al-Mg-Si 합금의 내부식성 극대화: 다이캐스팅 공정이 핵심인 이유

이 기술 요약은 [Henry Kayode TALABI 외 2인]이 저술하여 [ACTA TEHNICA CORVINIENSIS – Bulletin of Engineering] ([2015])에 게재한 학술 논문 "[Effects of Spin and Die Casting on Microstructure and Corrosion Behaviour of Al-Mg-Si Alloy]"를 기반으로 작성되었습니다.

Keywords

- Primary Keyword: 알루미늄 다이캐스팅

- Secondary Keywords: Al-Mg-Si 합금, 부식 저항성, 미세구조, 주조 공법, 황산 부식, 염수 부식

Executive Summary

- The Challenge: 특정 산업 응용 분야에서 요구되는 기계적 특성과 내부식성을 달성하기 위해 Al-Mg-Si 합금에 가장 적합한 주조 공법을 선택하는 것은 매우 중요합니다.

- The Method: 본 연구는 스핀, 다이, 샌드 캐스팅으로 제작된 Al-Mg-Si 합금의 미세구조, 기공률 및 부식 거동을 산성(H2SO4) 및 염수(NaCl) 환경에서 비교 분석했습니다.

- The Key Breakthrough: 다이캐스팅으로 제작된 부품은 스핀 또는 샌드 캐스팅으로 제작된 부품에 비해 산성 환경(H2SO4)에서 월등히 뛰어난 내부식성을 보였습니다.

- The Bottom Line: 산성 조건에 노출되는 환경에서 높은 내부식성이 요구되는 Al-Mg-Si 합금 부품의 경우, 알루미늄 다이캐스팅 공정이 명확한 성능적 이점을 제공합니다.

The Challenge: Why This Research Matters for HPDC Professionals

Al-Mg-Si 합금은 낮은 밀도와 높은 비강도로 인해 항공우주 및 자동차 산업의 핵심 구조 부품으로 널리 사용됩니다. 하지만 이 합금의 최종 성능은 제조 공법에 따라 크게 좌우됩니다. 특히 부품의 수명과 신뢰성에 직결되는 내부식성은 어떤 주조 방식을 선택하느냐에 따라 현저한 차이를 보일 수 있습니다. 잘못된 공법 선택은 자동차나 항공기 부품의 내구성을 저하시키는 심각한 문제로 이어질 수 있으며, 이는 모든 HPDC 전문가가 직면하는 중요한 과제입니다. 본 연구는 다양한 주조 공법이 Al-Mg-Si 합금의 미세구조와 부식 거동에 미치는 영향을 규명하여, 특정 환경에 가장 적합한 공법을 선택할 수 있는 과학적 근거를 제시합니다.

The Approach: Unpacking the Methodology

본 연구는 세 가지 주요 주조 공법(스핀, 샌드, 다이캐스팅)이 Al-Mg-Si 합금의 특성에 미치는 영향을 평가하기 위해 체계적인 실험을 설계했습니다.

- 소재: 알루미늄 스크랩, 마그네슘, 규소를 사용하여 목표 조성의 Al-Mg-Si 합금을 제작했습니다. 주조 후 합금의 최종 화학 성분은 분광 분석기를 통해 측정되었으며, 그 결과는 다음과 같습니다(Table 1): Si 0.40%, Fe 0.24%, Cu 0.03%, Mn 0.04%, Mg 0.55%, Zn 0.03%, Cr 0.01%, Ti 0.02%, Al 98.68%.

- 주조 공정: 동일한 용탕을 사용하여 스핀, 샌드, 다이캐스팅 주형에 각각 주입하여 시편을 제작했습니다. 용해 온도는 700°C로 제어되었습니다.

- 평가 항목:

- 밀도 및 기공률: 제작된 시편의 실험적 밀도를 측정하고 이론적 밀도(2.70 g/cm³)와 비교하여 백분율 기공률을 계산했습니다.

- 부식 시험: 시편을 0.1M, 0.3M, 0.5M 농도의 황산(H2SO4) 용액과 염화나트륨(NaCl) 용액에 60일간 침지시켰습니다. 주기적으로 질량 손실을 측정하여 부식 속도를 평가했습니다.

The Breakthrough: Key Findings & Data

[본 연구는 주조 공법이 Al-Mg-Si 합금의 내부식성에 결정적인 영향을 미친다는 사실을 데이터로 입증했습니다.]

Finding 1: 다이캐스팅, 산성 환경에서 가장 뛰어난 내부식성 입증

산성 환경에서의 부식 저항성은 다이캐스팅 공법이 다른 공법들을 압도했습니다. 모든 농도의 황산(H2SO4) 용액에서 다이캐스팅 시편의 부식 속도가 가장 낮게 나타났습니다.

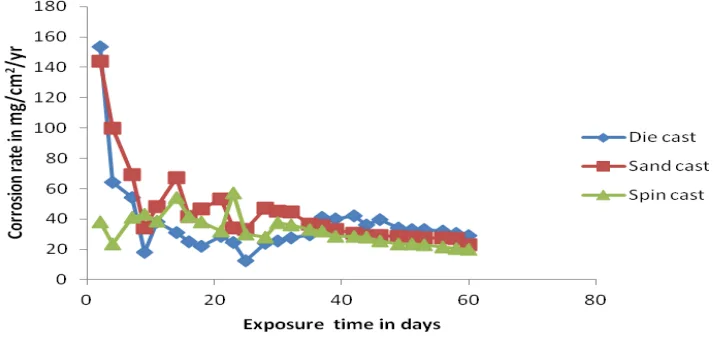

- 0.1M H2SO4 환경 (Figure 4.1): 시험 초반(2일차) 샌드 및 다이캐스팅 시편에서 부식 속도가 최고점에 도달했으나, 다이캐스팅 시편의 부식 속도(약 120 mg/cm²/yr)가 샌드 캐스팅(약 160 mg/cm²/yr)보다 현저히 낮았습니다.

- 0.3M H2SO4 환경 (Figure 4.3): 샌드 캐스팅 시편이 가장 높은 부식 속도를 보인 반면, 다이캐스팅 시편은 시험 기간 내내 가장 낮은 부식 속도를 유지했습니다.

- 0.5M H2SO4 환경 (Figure 4.5): 가장 가혹한 0.5M 농도에서도 다이캐스팅 시편은 다른 두 공법에 비해 월등히 낮은 부식 속도를 보이며 뛰어난 내구성을 입증했습니다.

Finding 2: 주조법에 따른 기공률 및 미세구조의 차이

주조 공법은 내부 기공률과 합금 원소의 분산 상태에도 영향을 미쳤습니다.

- 기공률 (Table 1, page 2): 밀도 측정 결과, 스핀 캐스팅 시편의 기공률이 0.37%로 가장 낮았습니다. 반면, 샌드 캐스팅과 다이캐스팅 시편은 동일하게 1.11%의 기공률을 보였습니다.

- 미세구조: 연구 결론에 따르면, 스핀 캐스팅 시편에서 마그네슘(Mg)과 규소(Si)가 알루미늄 기지 내에 더 잘 분산된 것으로 나타났습니다. 이는 원심력에 의한 응고 과정의 특성으로 분석됩니다. 흥미로운 점은, 기공률이 더 낮고 원소 분산이 더 좋았던 스핀 캐스팅보다 다이캐스팅이 산성 환경에서 더 우수한 내부식성을 보였다는 사실입니다. 이는 표면 상태나 부동태 피막의 안정성과 같은 다른 요인이 부식 저항성에 더 큰 영향을 미쳤음을 시사합니다.

Practical Implications for R&D and Operations

- For Process Engineers: 이 연구는 배터리 케이스나 특정 엔진 부품과 같이 산성 유체에 노출될 수 있는 부품의 경우, 재료 열화를 최소화하기 위해 알루미늄 다이캐스팅이 가장 선호되는 공법임을 시사합니다.

- For Quality Control Teams: 논문의 [Figure 4.1], [Figure 4.3], [Figure 4.5]에 제시된 부식 속도 데이터는 특정 부식 조건 하에서 Al-Mg-Si 부품의 장기 성능을 평가하는 데 유용한 벤치마크를 제공할 수 있습니다.

- For Design Engineers: 연구 결과는 부식성 사용 환경에서 Al-Mg-Si 부품의 내구성을 보장하기 위해 공정 선택(다이캐스팅)이 초기 설계 단계에서부터 반드시 고려되어야 할 핵심 요소임을 확인시켜 줍니다.

Paper Details

EFFECTS OF SPIN AND DIE CASTING ON MICROSTRUCTURE AND CORROSION BEHAVIOUR OF Al-Mg-Si ALLOY

1. Overview:

- Title: EFFECTS OF SPIN AND DIE CASTING ON MICROSTRUCTURE AND CORROSION BEHAVIOUR OF Al-Mg-Si ALLOY

- Author: Henry Kayode TALABI, Benjamin Omotayo ADEWUYI, Oladayo OLANIRAN

- Year of publication: 2015

- Journal/academic society of publication: ACTA TEHNICA CORVINIENSIS – Bulletin of Engineering, Tome VIII [2015] Fascicule 4 [October – December]

- Keywords: Al-Mg-Si alloy, spin casting, sand casting, corrosion, spectrometric analyser

2. Abstract:

The microstructure and corrosion behavior of Al-Mg-Si alloy using spin, die and sand casting was investigated. The materials used were aluminium scrap, magnesium and silicon, they were all subjected to chemical analysis using spectrometric analyser. Charge calculation to determine the amount needed to be charged into the furnace was properly worked out and charged into the crucible furnace from which as-cast aluminium was obtained. Density measurements were used as a basis of evaluating the percentage porosity of the cast products; the corrosion behavior of the cast produced in acid 0.1M, 0.3M and 0.5M H2SO4 and saline 0.1M, 0.3 and 0.5M NaCl environment were investigated using corrosion rate, mass loss. From the results it was observed that magnesium and silicon were better dispersed in aluminium matrix of the spin casting. However, during the corrosion test in H2SO4, die casting exhibited best corrosion resistance followed by spin and sand casting. The spin, sand and die casting all exhibited good corrosion resistance in NaCl.

3. Introduction:

주조는 가장 오래된 제조 공정 중 하나로, 용융된 금속을 원하는 형상의 주형 공동에 부어 응고시켜 제품을 만드는 방식입니다. 다양한 주조 기법 중 샌드, 다이, 스핀 캐스팅 등이 널리 사용됩니다. 알루미늄 합금은 낮은 밀도와 높은 비강도, 우수한 내부식성 덕분에 항공우주 및 자동차 산업의 구조 부품으로 잠재력이 매우 큽니다. 알루미늄 합금의 주조 특성은 합금 자체, 용해 과정, 주조 방식이라는 세 가지 주요 요인에 의해 결정되며, 이들의 조합에 따라 최종 제품의 물성이 달라집니다.

4. Summary of the study:

Background of the research topic:

알루미늄 합금의 성능은 주조 공법에 크게 의존합니다. 따라서 특정 용도에 맞는 최적의 기계적 및 부식 특성을 얻기 위해서는 각 주조 공법이 합금의 미세구조와 거동에 미치는 영향을 이해하는 것이 필수적입니다.

Status of previous research:

기존 연구들은 알루미늄 합금이 항공우주 및 자동차 산업에서 중요한 소재임을 밝혔으며, 다양한 주조 공법이 존재함을 언급했습니다. 그러나 스핀, 샌드, 다이캐스팅 세 가지 공법을 동일한 Al-Mg-Si 합금에 적용하여 미세구조와 부식 거동을 직접적으로 비교 분석한 연구는 부족했습니다.

Purpose of the study:

본 연구의 목적은 스핀, 샌드, 다이캐스팅 공법이 Al-Mg-Si 합금의 미세구조와 부식 거동(특히 산성 및 염수 환경)에 미치는 영향을 실험적으로 규명하고 비교 평가하는 것입니다.

Core study:

동일한 Al-Mg-Si 용탕을 사용하여 세 가지 다른 주조법(스핀, 샌드, 다이)으로 시편을 제작했습니다. 제작된 시편들의 밀도 및 기공률을 측정하고, 미세구조를 관찰했습니다. 또한, 다양한 농도의 황산(H2SO4) 및 염화나트륨(NaCl) 용액에서 60일간 부식 시험을 진행하여 질량 손실과 부식 속도를 측정하고 비교 분석했습니다.

5. Research Methodology

Research Design:

비교 실험 연구 설계를 채택하여, 독립 변수인 주조 공법(스핀, 샌드, 다이)이 종속 변수인 미세구조, 기공률, 부식 거동에 미치는 영향을 평가했습니다.

Data Collection and Analysis Methods:

- 화학 성분 분석: 분광 분석기(Spectrometric analyser)

- 밀도 측정: 고정밀 전자 저울을 이용한 질량 및 부피 측정

- 부식 평가: 60일간의 침지 시험 후 질량 손실 측정 및 부식 속도 계산 (ASTM 표준 절차 준수)

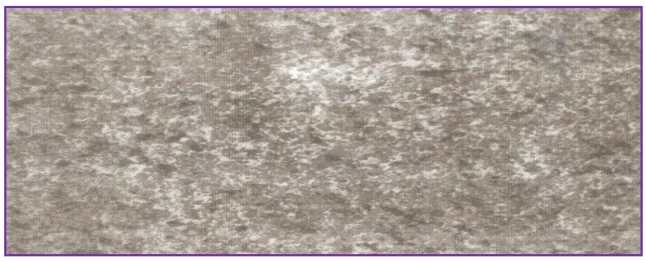

- 미세구조 관찰: 광학 현미경 (x400 배율)

Research Topics and Scope:

연구 범위는 Al-Mg-Si 합금에 한정되었으며, 스핀, 샌드, 다이캐스팅이라는 세 가지 주조 공법의 영향에 초점을 맞췄습니다. 부식 환경은 0.1M, 0.3M, 0.5M 농도의 황산(H2SO4)과 염화나트륨(NaCl)으로 제한되었습니다.

6. Key Results:

Key Results:

- 스핀 캐스팅으로 제작된 시편의 알루미늄 기지에서 마그네슘과 규소가 더 잘 분산되었습니다.

- 황산(H2SO4) 부식 시험에서 다이캐스팅 시편이 스핀 및 샌드 캐스팅 시편보다 가장 우수한 내부식성을 보였습니다.

- 염화나트륨(NaCl) 환경에서는 세 가지 주조법 모두 양호한 내부식성을 나타냈습니다.

- 기공률은 스핀 캐스팅(0.37%)이 가장 낮았고, 샌드 및 다이캐스팅(1.11%)은 동일하게 더 높았습니다.

Figure Name List:

- Figure 1. Micrograph of Spin Casting (x400)

- Figure 2. Micrograph of Sand Casting (x400)

- Figure 3. Micrograph of Die Casting (x400)

- Figure 4.1. Variation of corrosion rate of cast products in 0.1M H2SO4

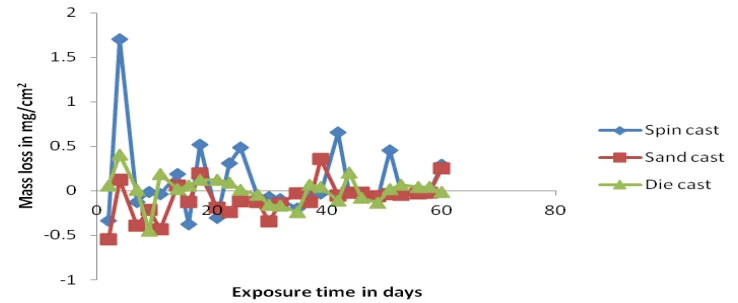

- Figure 4.2- Variation of mass loss against exposure time of cast products in 0.1M H2SO4

- Figure 4.3. Variation of corrosion rate of cast products in 0.3M H2SO4

- Figure 4.4. Variation of mass loss against exposure time of cast products in 0.3M H2SO4

- Figure 4.5. Variation of corrosion rate of cast products in 0.5M H2SO4

- Figure 4.6. Variation of mass loss against exposure time of cast products in 0.5 H2SO4

- Figure 4.7. Variation of corrosion rate of cast products in 0.1M NaCl

- Figure 4.8. Variation mass of loss against exposure time of cast products in 0.1M NaCl

- Figure 4.9. Variation of corrosion rate of cast products in 0.3M NaCl

- Figure 4.10. Variation of mass loss against exposure time of cast products in 0.3 NaCl

- Figure 4.11. Variation of corrosion rate of cast products in 0.5M NaCl

- Figure 4.12. Variation of mass loss against exposure time of cast product in 0.5 NaCl

7. Conclusion:

In the research work, the effect of spin and die casting methods on corrosion behaviour of Al-Mg-Si alloy NaCl and H2SO4 were investigated. On the strength of the results presented, the following conclusions were drawn: - The microstructure of the spin casting revealed that magnesium and silicon were well dispersed in the aluminium matrix as compared to sand die casting. - The die casting products exhibit better corrosion resistance in 0.1M, 0.3M, and 0.5M H2SO4 as compared with spin and die casting. - The products produced from spin, sand and sand exhibit a good corrosion resistance in 0.1M, 0.3M, and 0.5M NaCl.

8. References:

- [1.] Callister, W.D.; Fundamentals Materials Science and Engineering, Ranjbaran, Wiley and Sons Inc. USA, Pp. 364-578, 2010

- [2.] Adewuyi, B.O.; Omotoyinbo, J.A.; Effect of Cooling Media on the Mechanical Properties and Microstructure of Sand and Die casting Aluminium Alloys. Journal of Science and Technology, Volume 28, Pp. 97-100, 2008.

- [3.] Polmear, I.J.; Production of Aluminium. Light Alloys from Traditional Alloys to Nanocrystals. Oxford Elsevier/ Butterworth-Hememann, Pp. 15-16, 2006.

- [4.] Yazdiam, N.; Kazimzadeh, F.; Tovoosi, M.; Microstructural Evolution of Nanostructure 7075 Aluminium Alloy during Isothermal Annealing. Journal of Alloys and Compounds, 493 Pp. 137-141, 2010.

- [5.] Prabhu, C.; Suryanarayana, C.; An, L.; Vaidyanathan, R.; Synthesis and Characterization of High Volume Fraction Al-A1203 Nanocomposite powders by high energy milling. Journal of Material Science Engineering A, Volume 425, No. 1-2, Pp. 192-200, 2006.

- [6.] Torralba, J.M.; Velasco, F.; Costa, C.E.; Vergara, I.; Caceres, D.; Mechanical behaviour of the Interphase between Matrix and Reinforcement of Al 2014 Matrix Composites Reinforced with (Ni3Al)p, 2002.

- [7.] Hizombor, M.; Mirbagheri, S.M.H.; Abdideh, R.; Casting of A356/TiB2p Composite Based on the TiB2p/CMC/PPS Mortar Roznov pod Radhostem, Czech Republic, Volume 5, Pp. 18-20, 2010.

- [8.] Hashim, J.; Looney, L.; Hashim, M. S. J.; Metal Matrix Composites: Production by Stir Casting Method, Mat. Proc. Tech Volume 92, Pp. 1-7, 1999.

- [9.] Wang B.B.; Wang Z.Y.; Han W. and Ke W. ; Atmospheric Corrosion of Aluminium Alloy 2024-T3 Exposed to Salt Environment in Western China, Journal of Corrosion Science, Volume 59, Pp. 63-70, 2012.

- [10.] Liang C.F., Hou W.T.; Twelve year Atmospheric Exposture of Stainless Steels in China, in; H.E. Townsent (Ed.). Outdoor Atmospheric Corrosion, ASTM STP 1421, American Society of Testing and Materials, Philadelphia, Pp. 358-367, 2002.

- [11.] Wang Z.Y., Li Q.X., Han W., Yu G.C., Han E. H.; Corrosion Behaviour of 316L Stainless Steel Exposed to Qin ghai Salt Lake Atmosphere, 5th Chinese Society for Corrosion and Protection, P. 115, 2009.

- [12.] Ekuma C.E., Idenyi N.E., Neife S.I.; Comparative Analysis of the Corrosion Susceptibility of Cast Al-Mn Alloys in Acidic Environment. Res. Journal of Environmental Service, 1Volume 4, P. 185, 2007.

- [13.] Oguzie E.; Corrosion Inhibition of Aluminium in Acidic and Alkaline Media Sansevieria trifaciata Extract . Journal of Corrosion Science, Volume 49, Pp. 1527-1539, 2007.

Expert Q&A: Your Top Questions Answered

Q1: 연구에서 스핀, 샌드, 다이캐스팅을 비교 대상으로 선택한 이유는 무엇인가요?

A1: 이 세 가지 공법은 산업 현장에서 널리 사용되는 대표적인 주조 방식입니다. 본 연구는 이처럼 보편적인 공법들이 동일한 Al-Mg-Si 합금의 최종 특성에 각각 어떤 영향을 미치는지 직접 비교함으로써, 특정 응용 분야에 가장 적합한 공법을 선택할 수 있는 실질적인 데이터를 제공하고자 했습니다.

Q2: 논문에 따르면 다이캐스팅이 H2SO4 환경에서 최고의 내부식성을 보였지만, Table 1에서는 샌드 캐스팅과 동일한 1.11%의 기공률을 보였습니다. 기공률이 부식의 지배적인 요인이 아니었던 이유는 무엇인가요?

A2: 논문에서 명시적으로 설명하지는 않았지만, 결과는 기공률 외 다른 요인이 산성 환경에서의 부식 저항성에 더 큰 영향을 미쳤음을 시사합니다. 다이캐스팅 공정의 빠른 냉각 속도로 인해 더 균일하고 안정적인 부동태 피막(passive film)이 표면에 형성되었을 가능성이 있으며, 이 피막이 내부 기공의 영향보다 더 효과적으로 부식을 억제했을 것으로 추정됩니다.

Q3: NaCl 용액에서 부식 속도가 시험 4일차에 최고점을 찍고 안정화되는 것(Figure 4.7)은 무엇을 의미하나요?

A3: 이러한 거동은 알루미늄 합금 표면에 초기 반응 후 보호성 부동태 피막이 형성되었음을 나타냅니다. 시험 초기에 표면이 용액과 반응하여 부식 속도가 일시적으로 증가하지만, 곧 안정적인 산화 피막이 형성되어 추가적인 부식을 효과적으로 억제하기 때문에 부식 속도가 급격히 감소하고 안정화되는 것입니다.

Q4: 초록에서는 스핀 캐스팅이 Mg와 Si의 분산이 더 좋다고 했는데, 이것이 왜 H2SO4 환경에서 더 나은 내부식성으로 이어지지 않았나요?

A4: 논문은 이에 대해 직접적인 원인을 제시하지 않습니다. 하지만 결과를 통해 추론해 보면, 산성 부식 환경에서는 합금 원소의 내부 분산 상태보다 표면 특성이 더 결정적인 역할을 한 것으로 보입니다. 다이캐스팅 시편 표면에 형성된 부동태 피막의 치밀함과 안정성이 내부의 미세구조적 장점보다 부식 저항에 더 크게 기여했다고 해석할 수 있습니다.

Q5: 연구에 사용된 알루미늄 스크랩이 고성능 다이캐스팅에 사용되는 일반적인 산업용 원료를 대표할 수 있나요?

A5: 연구에서는 케이블 가공 회사에서 나온 알루미늄 스크랩을 사용했습니다. 물론 목표 합금 조성을 맞추기 위해 장입량 계산과 화학 분석(Table 1)을 수행했지만, 스크랩 사용은 일관된 품질을 얻기 위한 공정 제어의 중요성을 강조합니다. 이는 정밀한 제어가 가능한 알루미늄 다이캐스팅 공정의 핵심 강점 중 하나와도 연결됩니다.

Conclusion: Paving the Way for Higher Quality and Productivity

본 연구는 Al-Mg-Si 합금의 내부식성이 주조 공법에 따라 크게 달라질 수 있음을 명확히 보여주었습니다. 특히 산성 환경에 노출되는 부품의 경우, 알루미늄 다이캐스팅 공법이 다른 공법들에 비해 월등한 성능을 제공한다는 점이 과학적으로 입증되었습니다. 이는 부품의 내구성과 신뢰성을 극대화해야 하는 R&D 및 운영팀에게 매우 중요한 시사점을 제공합니다. 올바른 공정 선택은 단순한 생산성 향상을 넘어 제품의 근본적인 품질을 결정하는 핵심 요소입니다.

"CASTMAN은 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최선을 다하고 있습니다. 만약 본 보고서에서 논의된 과제가 귀사의 운영 목표와 일치한다면, CASTMAN의 엔지니어링팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오."

Copyright Information

- This content is a summary and analysis based on the paper "EFFECTS OF SPIN AND DIE CASTING ON MICROSTRUCTURE AND CORROSION BEHAVIOUR OF Al-Mg-Si ALLOY" by "Henry Kayode TALABI, Benjamin Omotayo ADEWUYI, Oladayo OLANIRAN".

- Source: ACTA TEHNICA CORVINIENSIS – Bulletin of Engineering, Tome VIII [2015] Fascicule 4 [October – December], ISSN: 2067-3809

This material is for informational purposes only. Unauthorized commercial use is prohibited. Copyright © 2025 CASTMAN. All rights reserved.