AZ91 마그네슘 합금 고압 다이캐스팅 최적화: 수율과 기계적 특성을 극대화하는 공정 변수

이 기술 요약은 Ali Serdar Vanli & Anil Akdogan이 작성하여 Indian Journal of Engineering & Materials Sciences (2019)에 게재한 학술 논문 "[Effects of process parameters on mechanical and metallurgical properties in high pressure die casting of AZ91 magnesium alloy]"를 기반으로 합니다.

키워드

- 주요 키워드: AZ91 고압 다이캐스팅

- 보조 키워드: 마그네슘 합금, 공정 최적화, 기계적 특성, 금속학적 특성, 다구치 기법, 제품 품질

Executive Summary

- 도전 과제: 고압 다이캐스팅(HPDC)으로 생산된 마그네슘 합금 부품은 가혹한 작동 조건에서 결함으로 인해 기계적 및 금속학적 성능이 저하될 수 있습니다.

- 해결 방법: 다구치 실험 계획법을 사용하여 산업 규모의 생산 라인에서 용탕 온도, 금형 온도, 보호 가스 농도, 증압 압력, 게이트 속도 등 핵심 공정 변수를 최적화했습니다.

- 핵심 돌파구: 기공률을 최소화하고 기계적 강도를 극대화하는 최적의 공정 조건(용탕 온도 660°C, 금형 온도 200/250°C, 보호 가스 0.30 vol%, 증압 압력 120 MPa, 게이트 속도 30 m.s⁻¹)을 실험적으로 규명했습니다.

- 핵심 결론: 특히 게이트 속도와 같은 공정 변수를 정밀하게 제어하는 것은 고성능 AZ91 다이캐스팅 부품을 생산하는 데 가장 중요한 요소입니다.

도전 과제: 이 연구가 HPDC 전문가에게 중요한 이유

마그네슘(Mg) 합금은 경량성과 강도를 겸비하여 자동차, 항공우주, 전자 산업에서 선호되는 소재입니다. 특히 복잡한 형상의 부품을 대량 생산하는 데에는 고압 다이캐스팅(HPDC)이 가장 널리 사용되는 공정입니다. 하지만 HPDC는 매우 정밀한 공정임에도 불구하고, 제품 설계, 금형 구조, 그리고 다양한 공정 변수들이 제품 품질에 부정적인 영향을 미칠 수 있습니다.

특히 가혹한 환경에서 사용되는 Mg 합금 부품의 경우, 내부 결함으로 인해 기계적 및 금속학적 성능이 저하되는 문제가 발생합니다. 이는 제품의 신뢰성을 떨어뜨리고 잠재적인 고장으로 이어질 수 있습니다. 기존 문헌에는 다양한 공정 변수들이 제안되어 있지만, 그 범위가 넓어 실제 산업 현장에서 최적의 조건을 찾는 데 어려움이 있었습니다. 따라서 본 연구는 산업 규모의 양산 라인에서 실험을 통해 제품 품질을 보증하면서 높은 기계적 특성과 낮은 기공률을 달성할 수 있는 최적의 공정 변수를 명확히 규명하는 것을 목표로 했습니다.

접근 방식: 연구 방법론 분석

본 연구는 산업 현장에서 발생하는 재료 및 제조 공정의 고유한 변동성을 고려하기 위해 다구치 실험 계획법을 채택했습니다. 연구의 목표는 최소한의 기공률, 최대의 밀도 및 강도를 달성하는 최적의 공정 조건을 찾는 것이었습니다.

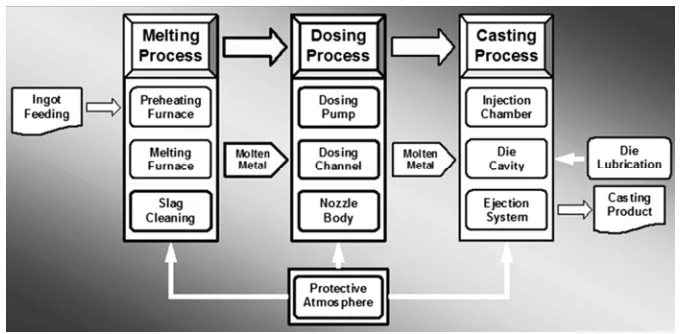

실험 장비 및 재료: - 다이캐스팅 머신: 터키 METAL PRES사의 MP100 타입 콜드 챔버 HPDC 머신을 사용했습니다. 사출 시스템은 저속(1단계), 고속(2단계), 증압(3단계)의 3단계로 구성됩니다. - 용해로: 오스트리아 MELTEC GmbH사의 MDF-200C 타입 도가니형 전기 저항로를 사용했으며, 용탕 보호를 위해 N₂+SF₆ 혼합 가스를 사용하는 플럭스리스(fluxless) 방식을 채택했습니다. - 재료: 널리 사용되는 상용 AZ91 마그네슘 합금을 사용했습니다. - 금형: ASTM B557M-15 표준에 따른 원통형 인장 시편을 생산하기 위해 4개의 캐비티를 가진 AISI H13 열간 공구강 금형을 설계했습니다.

실험 설계 및 변수: 다구치 L27 직교 배열표를 사용하여 총 27회의 실험을 진행했습니다. 실험에서 고려된 5가지 주요 공정 변수와 그 수준은 다음과 같습니다. - 용탕 온도 (Bath Temperature): 640°C, 660°C, 680°C - 금형 온도 (Die Temperature): 고정측(150, 175, 200°C), 이동측(200, 225, 250°C) - 보호 가스 농도 (Protective Gas Concentration): 0.20, 0.25, 0.30 vol% - 증압 압력 (Intensification Pressure): 80, 100, 120 MPa - 게이트 속도 (Gate Velocity): 30, 45, 60 m.s⁻¹

핵심 돌파구: 주요 발견 및 데이터

실험 결과 분석을 통해 AZ91 합금의 기계적 및 금속학적 특성을 최적화하는 핵심적인 발견을 도출했습니다.

발견 1: 최적 공정 변수 조합의 확립

신호 대 잡음비(S/N ratio) 분석 결과(그림 4 참조), 최고의 기계적 강도와 밀도를 달성하는 최적의 공정 변수 수준이 결정되었습니다. - 용탕 온도: 660°C (수준 2) - 금형 온도: 200/250°C (수준 3) - 가스 농도: 0.30 vol% (수준 3) - 증압 압력: 120 MPa (수준 3) - 게이트 속도: 30 m.s⁻¹ (수준 1)

이 최적 조건으로 제작된 시편은 평균적으로 ±0.04mm의 치수 공차, 66 HB의 경도, 1.78 g.cm⁻³의 밀도, 2% 미만의 기공률을 보였으며, 최대 157 MPa의 항복 강도와 248 MPa의 인장 강도, 그리고 7.67%의 연신율을 기록했습니다(표 5 참조). 이는 기존 문헌에서 제안된 넓은 범위의 공정 조건을 최소화하고, 고품질 주조품 생산을 위한 명확한 가이드라인을 제공합니다.

발견 2: 게이트 속도의 결정적 영향력

본 연구의 여러 분석 결과, 게이트 속도가 제품 품질에 가장 큰 영향을 미치는 변수인 것으로 나타났습니다. 표 4의 S/N비 반응 분석에서 게이트 속도는 델타(Delta) 값이 0.035로 가장 높아 가장 영향력 있는 인자로 확인되었습니다. 또한, 표 6의 분산 분석(ANOVA) 결과에서도 게이트 속도는 항복 강도에 대한 기여도가 190.684(Adj MS)로 다른 모든 변수들을 압도했습니다. 낮은 게이트 속도(30 m.s⁻¹)는 금형 캐비티가 용탕으로 채워지기 전에 내부 공기가 충분히 배출될 시간을 확보해주어 가스 기공 결함을 현저히 줄이는 것으로 분석되었습니다. 반면, 높은 게이트 속도는 공기를 가두어 매크로 기공을 유발할 수 있습니다.

R&D 및 운영을 위한 실질적 시사점

- 공정 엔지니어: 이 연구는 게이트 속도를 30 m.s⁻¹와 같은 낮은 수준으로 조정하고 증압 압력을 120 MPa로 설정하는 것이 수축 및 가스 기공을 줄여 제품의 구조적 완성도를 높이는 데 기여할 수 있음을 시사합니다.

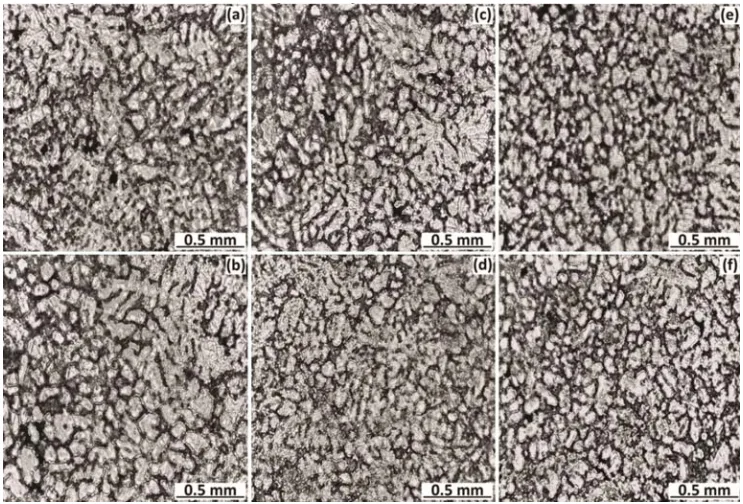

- 품질 관리팀: 논문의 표 2(27개 실험 결과)와 그림 5(미세조직 이미지) 데이터는 공정 변수가 미세조직 및 인장 강도와 같은 핵심 기계적 특성에 미치는 직접적인 영향을 보여줍니다. 이는 새로운 품질 검사 기준을 수립하는 데 정보를 제공할 수 있습니다.

- 설계 엔지니어: 게이트 속도가 공기 혼입에 미치는 영향에 대한 연구 결과는 응고 중 결함 형성에 게이팅 시스템 설계가 얼마나 중요한지를 강조합니다. 이는 초기 설계 단계에서 반드시 고려해야 할 귀중한 사항입니다.

논문 상세 정보

[논문 제목] AZ91 마그네슘 합금의 고압 다이캐스팅에서 공정 변수가 기계적 및 금속학적 특성에 미치는 영향

1. 개요:

- 제목: Effects of process parameters on mechanical and metallurgical properties in high pressure die casting of AZ91 magnesium alloy (AZ91 마그네슘 합금의 고압 다이캐스팅에서 공정 변수가 기계적 및 금속학적 특성에 미치는 영향)

- 저자: Ali Serdar Vanli & Anil Akdogan*

- 발행 연도: 2019

- 발행 학술지/학회: Indian Journal of Engineering & Materials Sciences

- 키워드: 마그네슘 합금, 고압 다이캐스팅, 최적 공정 변수, 기계적 및 금속학적 특성, 제품 품질

2. 초록:

마그네슘(Mg) 합금의 고압 다이캐스팅(HPDC)은 마그네슘 산업에서 가장 빠르게 성장하고 가장 보편적으로 발전된 분야입니다. 복잡한 형상의 Mg 합금 제품의 HPDC는 최근 몇 년 동안 상당히 증가했습니다. 그러나 가혹한 작동 조건 하에서 Mg 합금 부품의 HPDC에서 결함으로 인해 주조 제품의 기계적 및 금속학적 성능이 저하될 수 있습니다. 고성능 주조 부품으로서 Mg 기반 합금 제품을 사용하기 위해서는 공정 기술을 수정하고 공정 변수를 최적화해야 합니다. 공정 변수의 올바른 선택은 주조 부품의 올바른 제조를 의미합니다. 문헌에는 다양한 Mg 합금의 HPDC에 대해 제안된 광범위한 공정 변수들이 있습니다. 본 논문은 다이캐스팅 부품의 요구되는 기계적 및 금속학적 특성을 위한 최적의 공정 변수를 실험적으로 명시합니다. Mg 합금 부품의 콜드 챔버 HPDC에서 최적의 공정 변수를 결정하기 위해 다구치 실험 절차를 사용하여 실험 테스트를 수행합니다. 확인 및 통계 분석 테스트는 결과를 확증했습니다. 결과는 제품 품질을 고려한 산업 규모의 대량 생산 라인에서 설계된 실험을 수행함으로써 높은 기계적 특성과 낮은 기공률을 가진 주조 제품에 대한 문헌의 가용한 공정 변수 범위를 최소화합니다.

3. 서론:

Mg 합금은 경량성 및 강도와 같은 적절한 특성으로 인해 특히 자동차, 항공우주 및 전자 산업과 같은 많은 분야에서 사용되고 선호되어 왔습니다. 마그네슘 산업에서 Mg 합금의 HPDC는 수년 동안 전 세계적으로 상당히 발전해 왔습니다. 이 분야의 경험과 지식 부족으로 인해 일부 산업은 의도적으로 이 분야에서 멀리 떨어져 있어 전 세계적으로 널리 사용되어 온 Mg 금속의 이점을 누리지 못하고 있습니다. HDPC는 매우 정밀한 공정이지만, 제품 설계, 금형 구조 및 다양한 공정 변수들을 포함하여 제품 품질과 기계적 특성에 부정적인 방식으로 영향을 미치는 많은 요인들이 있습니다. 공정 변수와 주조 부품의 기계적 특성 사이의 긍정적인 상관관계를 나타내는 일부 학술 연구는 매우 가치가 있습니다. Mg의 산소에 대한 높은 친화력으로 인해 Mg 합금의 용해 공정에서 성공하기 위해서는 가스 보호 시스템이 생산 라인에 통합되어야 합니다. 그렇지 않으면, 용융된 Mg는 공기 중의 산소와 발열 반응을 일으킵니다. 이 반응은 제어하기가 너무 어려울 수 있습니다. 더욱이, 공정상(eutectic phase)인 Mg₁₇Al₁₂는 430°C에서 산화됩니다. 그 때문에, 알루미늄이 포함된 다이캐스팅 Mg 합금은 용해가 시작되기 전인 400°C 이상에서 보호되어야 합니다. 용융 금속 배스에 대한 불소 함유 가스의 보호 능력에 대한 상당한 수의 연구가 있습니다. 문헌에는 다양한 Mg 합금의 다이캐스팅에 대해 제안된 광범위한 공정 변수들이 있습니다. 본 논문은 주조 부품의 높은 기계적 및 금속학적 특성을 위한 최적의 공정 변수를 실험적으로 명시합니다. 제품 품질을 고려한 산업 규모의 대량 생산 시스템에서 설계된 실험을 수행함으로써 높은 기계적 특성과 낮은 기공률을 가진 주조 제품에 대한 문헌의 가용한 공정 변수 범위를 최소화하는 것을 목표로 합니다.

4. 연구 요약:

연구 주제의 배경:

마그네슘 합금은 경량성과 우수한 기계적 특성으로 인해 여러 산업 분야에서 활용도가 높습니다. 고압 다이캐스팅(HPDC)은 복잡한 형상의 마그네슘 부품을 대량 생산하는 핵심 공정이지만, 공정 중 발생하는 결함으로 인해 최종 제품의 성능이 저하되는 문제가 지속적으로 제기되어 왔습니다. 특히 산소와의 높은 반응성 때문에 용해 및 주조 과정에서 정밀한 대기 제어가 필수적입니다.

이전 연구 현황:

기존 문헌들은 다양한 마그네슘 합금의 HPDC 공정에 대해 광범위한 범위의 공정 변수들을 제안하고 있습니다. 그러나 이처럼 넓은 범위의 조건들은 실제 산업 현장에서 특정 제품에 대한 최적의 조건을 설정하는 데 혼란을 야기하며, 이는 품질의 비일관성으로 이어질 수 있습니다. 또한 불소 함유 가스를 이용한 용탕 보호에 대한 연구는 있었으나, 여러 공정 변수들을 통합하여 종합적으로 최적화하려는 시도는 부족했습니다.

연구의 목적:

본 연구의 목적은 AZ91 마그네슘 합금의 콜드 챔버 HPDC 공정에서, 제품 품질을 고려하면서 높은 기계적 특성(강도, 연신율 등)과 우수한 금속학적 특성(낮은 기공률, 미세 조직)을 동시에 달성할 수 있는 최적의 공정 변수(용탕 온도, 금형 온도, 보호 가스 농도, 증압 압력, 게이트 속도) 조합을 실험적으로 규명하는 것입니다. 이를 통해 기존 문헌에 산재된 광범위한 공정 변수 범위를 좁혀 산업 현장에 실질적인 가이드라인을 제공하고자 합니다.

핵심 연구:

본 연구는 다구치 L27 직교 배열 실험 계획법을 사용하여 산업 규모의 HPDC 생산 라인에서 실험을 수행했습니다. 5가지 주요 공정 변수를 3수준으로 설정하여 총 27가지 조건에서 인장 시편을 제작했습니다. 제작된 시편의 밀도, 치수, 기계적 특성(인장강도, 항복강도, 연신율, 경도) 및 금속학적 특성(미세조직, 파단면)을 분석했습니다. 통계적 기법(S/N비, 분산분석)을 사용하여 각 변수가 제품 품질에 미치는 영향을 평가하고 최적의 공정 조건을 도출했으며, 확인 실험을 통해 그 유효성을 검증했습니다.

5. 연구 방법론

연구 설계:

본 연구는 재료 및 제조 공정의 고유한 변동성을 고려하기 위해 다구치 실험 설계 방법을 채택했습니다. L27 직교 배열표를 사용하여 5개의 공정 변수를 3수준으로 설정하여 총 27회의 실험을 설계하고 수행했습니다. 분석은 Minitab 16.1.1 통계 소프트웨어를 사용하여 "특성치가 클수록 좋음(larger is better)" 접근법의 신호 대 잡음비(S/N ratio)를 기반으로 수행되었습니다.

데이터 수집 및 분석 방법:

- 주조: METAL PRES MP100 콜드 챔버 HPDC 머신과 MELTEC MDF-200C 용해로를 사용하여 ASTM B557M-15 표준 인장 시편을 주조했습니다.

- 기계적 특성 평가: Shimadzu AG-X 만능시험기를 사용하여 인장 시험을 수행했으며, Zwick Roell ZHU/2.5 경도시험기로 브리넬 경도를 측정했습니다.

- 물리적 특성 평가: 아르키메데스 원리를 이용하여 밀도를 측정하고 기공률을 계산했습니다.

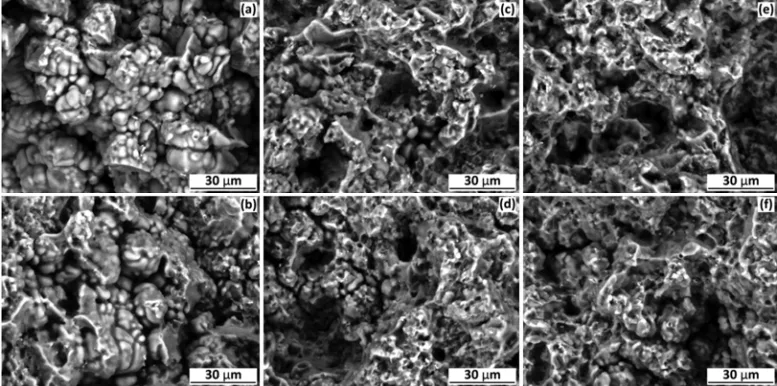

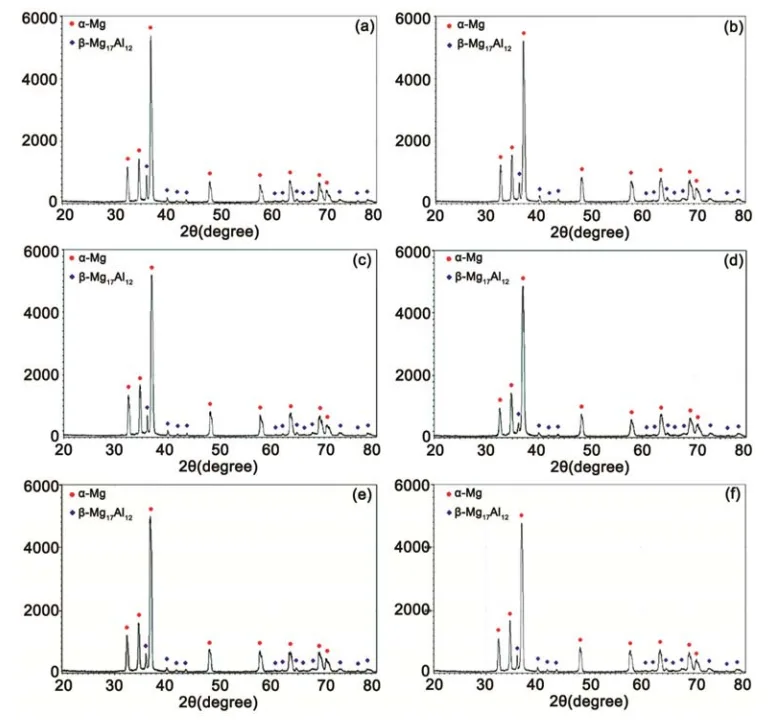

- 금속학적 분석: Leica DM 750M 광학 현미경으로 미세조직을 관찰하고, Hitachi TM1000 주사전자현미경(SEM) 및 에너지 분산형 분광법(EDS)으로 파단면과 화학 조성을 분석했습니다. X선 회절(XRD) 분석을 통해 상(phase)을 식별했습니다.

연구 주제 및 범위:

본 연구는 AZ91 마그네슘 합금의 HPDC 공정에 초점을 맞춥니다. 연구 범위는 다음과 같은 5가지 주요 공정 변수가 주조품의 기계적(인장강도, 항복강도, 연신율) 및 금속학적(밀도, 기공률, 미세조직) 특성에 미치는 영향을 평가하는 것으로 한정됩니다. - 공정 변수: 용탕 온도, 금형 온도, 보호 가스 농도, 증압 압력, 게이트 속도. - 반응 인자: 밀도, 직경, 연신율, 항복강도, 인장강도.

6. 주요 결과:

주요 결과:

- 최적 공정 변수 도출: S/N비 분석을 통해 최적의 공정 변수 조합은 용탕 온도 660°C, 금형 온도 200/250°C, 보호 가스 농도 0.30 vol%, 증압 압력 120 MPa, 게이트 속도 30 m.s⁻¹로 결정되었습니다.

- 최적 조건에서의 특성: 최적 조건으로 제조된 AZ91 합금 시편은 평균 1.78 g.cm⁻³의 밀도, 2% 미만의 기공률, 66 HB의 경도, 157 MPa의 항복강도, 248 MPa의 인장강도, 7.67%의 연신율을 나타냈습니다.

- 게이트 속도의 중요성: 공정 변수 중 게이트 속도가 기계적 특성에 가장 큰 영향을 미치는 인자로 확인되었습니다. 낮은 게이트 속도는 금형 내 공기 배출을 용이하게 하여 가스 기공을 줄이는 데 효과적이었습니다.

- 파괴 메커니즘: 파단면 분석 결과, 파괴는 α-Mg 상보다 취성이 큰 결정립계의 β-Mg₁₇Al₁₂ 금속간화합물 상을 따라 발생하는 입계 반연성 파괴(inter-crystalline semi-ductile fracture) 메커니즘을 따르는 것으로 밝혀졌습니다.

Figure Name List:

- Fig. 1 — The detailed flow chart of the HPDC production line

- Fig. 2 — Schematic drawing of the integrated system components (a) control panel, (b) HPDC machine, (c) melting furnace and (d) gas mixing unit

- Fig. 3 — Technical drawing of the die casting mold (a) front view and (b) side view

- Fig. 4 — Main effect plots for S/N ratios indicating the optimum process parameter levelsas the maximum points (a) bath temperature, (b) die temperature, (c) gas concentration, (d) intensification pressure and (e) gate velocity

- Fig. 5— Optical microscope images of the die cast parts (500X) (a) Run 5, (b) Run 9, (c) Run 18, (d) Run 20, (e) Run 11 and (f) Run 24

- Fig. 6 — SEM images of the fractured surface of the die casting parts (3000X) (a) Run 5, (b) Run 9, (c) Run 18, (d) Run 20, (e) Run 11 and (f) Run 24

- Fig. 7—XRD graphical analysis of the die casting parts Run 5, (b) Run 9, (c) Run 18, (d) Run 20, (e) Run 11 and (f) Run 24

7. 결론:

가혹한 작동 조건 하에서 Mg 합금 부품의 HPDC에서 결함으로 인해 주조 부품의 기계적 및 금속학적 성능이 저하될 수 있습니다. 고성능 주조 제품으로 Mg 합금을 사용하기 위해서는 공정 기술을 수정하고 공정 변수를 최적화해야 합니다. 본 연구에서는 주조품의 물리적, 기하학적, 기계적 및 금속학적 특성 형성에 효과적인 용탕 및 금형 온도, 보호 가스 농도, 증압 압력 및 게이트 속도를 포함한 다양한 공정 변수들을 다구치 실험 절차를 통해 평가했습니다. 최적의 공정 변수는 제품 품질을 통해 결정되었습니다. 얻어진 테스트 결과는 최적의 변수가 용탕 온도 660°C, 금형 온도 200/250°C, 보호 가스 농도 0.30 vol%, 증압 압력 120 MPa, 게이트 속도 30 m.s⁻¹이며, 이로 인해 최소한의 기공률과 높은 기계적 강도 및 밀도를 얻을 수 있음을 보여줍니다. 최적의 공정 변수로 제조된 AZ91 합금 시편은 평균적으로 ±0.04mm의 치수 공차, 66 HB의 경도, 1.78 g.cm⁻³의 밀도 및 2% 미만의 기공률 값을 나타냅니다.

8. 참고 문헌:

- 1 Vanli A S, Optimization of the Process Parameters Effective on the Product Quality in High Pressure Die Casting of Magnesium Alloys, Ph.D. Thesis, Yildiz Technical University, Istanbul, 2013.

- 2 Vanli A S, in Proc IJAS 11, 4(19) (2011) 269.

- 3 Butler W A, Die Cast Eng, 3 (2006) 29.

- 4 Vanli A S, Akdogan A, Sonmez H, in Proc IJAS'10, 3(9) (2010) 320.

- 5 Gutman E M, Unigovski Y, Levkovich M, Koren Z, Aghion E & Dangur M, Mater Sci Eng, A234-236 (1997) 880.

- 6 El-Mahallawy N A, Taha M A, Pokora E & Klein F, J Mater Process Technol, 73 (1998) 125.

- 7 Mayer H, Papakyriacou M, Zettl B & Stanzl-Tschegga S E, Int J Fatigue, 25 (2003) 245.

- 8 Lee S G, Gokhale A M, Patel G L & Evans M, Mater Sci Eng, A427 (2006) 99.

- 9 Aghion E, Moscovitch N & Arnon A, Mater Sci Eng, A447 (2007) 341.

- 10 Dobrzanski L A, Tanski T, Cizek L & Brytan Z, J Mater Process Technol, 192-193 (2007) 567.

- 11 Xinghao D & Erlin Z, Mater Lett, 61(2007) p.2333.

- 12 Braszczyńska-Malik K N, Zawadzki I, Walczak W & Braszczyński J, Arch Foundry Eng, 4 (2008) 15.

- 13 Dargusch M S, Easton M A, Zhu S M & Wang G, Mater Sci Eng, A523 (2009) 282.

- 14 Hu L, Chen S, Miao Y & Meng Q, Appl Surf Sci, 261 (2012) 851.

- 15 Vanli A S, Investigation of the Process Parameters in High Pressure Die Casting of Magnesium Alloys, M.Sc. Thesis, Yildiz Technical University, Istanbul, 2007.

- 16 Pettersen G, Qvrelid E, Tranell G, Fenstad J & Gjestland H, Mater Sci Eng, A332 (2002) 285.

- 17 Ha W & Kim Y J, J Alloys Compnds, 422 (2006) 208.

- 18 Chen, H.: Materials Characterization, 61, 2010, p.894.

- 19 Zhao L, Liu J R, Chen H K & Huang W D, J Alloys Compnds, 480 (2009) 711.

- 20 Kaufmann H, Uggowitzer P J, Metallurgy and Processing of High-Integrity Light Metal Pressure Castings, (Scihele & Schön, Berlin), 2007.

- 21 ASTM B94-13, Standard Specification for Magnesium-Alloy Die Castings, (ASTM International, Pennsylvania), 2013.

- 22 ASM Specialty Handbook: Magnesium and Magnesium Alloys, (ASM International Handbook Committee, Ohio), 1999.

- 23 Friedrich H E & Mordike B L, Magnesium Technology: Metallurgy, Design Data, Applications, (Springer, Berlin), 2006.

- 24 Kainer K U, Magnesium - Alloys and Technologies, (Wiley, Weinheim), 2003.

- 25 ASTM B557M-15: Standard Test Methods for Tension Testing Wrought and Cast Aluminium and Magnesium-Alloy Products, (ASTM Int, Pennsylvania), 2015.

- 26 Fowlkes Y & Creveling C M, Engineering Methods for Robust Product Design, Using Taguchi Methods in Technology and Product Development, (Addison-Wisley, New Jersey), 1995.

- 27 ASTM E10-15a: Standard Test Method for Brinell Hardness of Metallic Materials, (ASTM Int, Pennsylvania), 2016.

- 28 ASM Handbook: Metallography and Microstructures, (ASM Int Handbook Committee, Ohio), vol 9, 1990.

- 29 Brandes E A, Brook G B, Smithells Light Metals Handbook, (Cornwall, Butterworth-Heinemann), 1998.

- 30 Moreno I P, Nandy T K, Jones J W, Allison J E & Pollock T M, Scr Mater, 45 (2001) 1423.

- 31 Mayer H, Papakyriacou M, Zettl B, Stanzl-Tschegga S E, Int J Fatigue, 25 (2003) 245.

- 32 Prakash D G L & Regener D, J Alloys Compnds, 461 (2008) 139.

- 33 Bertram A, Tomas J, Micro-Macro Interactions: in Structured Media and Particle Systems, (Springer, Berlin), 2008.

- 34 Dargusch M S, Nave M, McDonald S D & John D H, J Alloys Compnds, 492 (2010) 64.

전문가 Q&A: 주요 질문에 대한 답변

Q1: 이 실험에서 다구치 기법을 선택한 이유는 무엇입니까?

A1: 다구치 기법은 재료 및 제조 공정의 고유한 변동성을 체계적으로 고려하면서, 최소한의 실험 횟수로 여러 공정 변수가 제품 품질에 미치는 영향을 평가할 수 있기 때문에 선택되었습니다. 이를 통해 산업 현장에서 효율적으로 최적의 공정 조건을 결정하고, 강건한(robust) 생산 시스템을 설계하는 데 유용한 통찰력을 얻을 수 있습니다.

Q2: N₂+SF₆ 보호 가스의 구체적인 역할과 그 농도가 중요한 이유는 무엇입니까?

A2: N₂+SF₆ 혼합 가스는 용융 상태의 마그네슘이 공기 중의 산소와 반응하여 산화되는 것을 방지하는 보호막을 형성하는 역할을 합니다. 본 연구에서 최적 조건으로 밝혀진 0.30 vol% 농도는 용탕 표면에 신속하고 안정적인 불소 함유 보호 필름을 생성하여 산화를 효과적으로 억제하고 용탕의 청정도를 유지하는 데 기여합니다.

Q3: 논문에서는 게이트 속도를 가장 중요한 변수로 꼽았는데, 그 영향의 물리적 메커니즘은 무엇입니까?

A3: 게이트 속도의 영향은 금형 캐비티 내 공기 배출과 직접적인 관련이 있습니다. 최적 조건인 30 m.s⁻¹와 같은 낮은 게이트 속도는 용탕이 캐비티를 완전히 채우기 전에 내부의 공기가 벤트를 통해 빠져나갈 충분한 시간을 제공합니다. 이로 인해 용탕에 공기가 갇히는 현상(가스 혼입)이 최소화되어 가스 기공 결함이 줄어듭니다. 반면, 속도가 너무 빠르면 공기가 미처 빠져나가지 못하고 갇혀 제품 내부에 기공을 형성하게 됩니다.

Q4: 증압 압력은 주조 품질을 어떻게 향상시키나요?

A4: 증압 압력은 사출의 마지막 단계인 3단계에서 가해지며, 금속이 응고하면서 발생하는 부피 수축을 보상하는 역할을 합니다. 120 MPa와 같은 높은 증압 압력은 응고가 진행되는 동안 용탕을 강력하게 밀어 넣어 수축으로 인해 발생할 수 있는 미세한 공간(수축 기공)을 채워줍니다. 결과적으로 더 치밀하고 강한 재료 구조를 만들어 기계적 특성을 향상시킵니다.

Q5: EDS 분석을 통해 파단면에서 더 높은 알루미늄 함량이 발견된 것은 무엇을 의미합니까?

A5: 파단면에서 재료의 평균 조성보다 높은 알루미늄 함량이 검출된 것은 파괴가 알루미늄이 풍부한 상(phase)을 따라 일어났음을 시사합니다. AZ91 합금에서 이는 주로 결정립계에 존재하는 β-Mg₁₇Al₁₂ 금속간화합물에 해당합니다. 이 β-상은 기지조직인 α-Mg 상보다 더 취약하기 때문에, 외부 응력이 가해졌을 때 이 취약한 경로를 따라 균열이 전파되어 파괴에 이르게 된 것입니다.

결론: 더 높은 품질과 생산성을 향한 길

본 연구는 AZ91 고압 다이캐스팅 공정에서 발생하는 품질 저하 문제를 해결하기 위해 핵심 공정 변수들을 정밀하게 분석했습니다. 연구 결과, 게이트 속도를 포함한 5가지 변수를 최적의 조건으로 제어함으로써 기공률을 획기적으로 줄이고 기계적 강도를 극대화할 수 있다는 사실을 실험적으로 입증했습니다. 이는 R&D 및 생산 현장의 엔지니어들에게 고품질 마그네슘 부품을 안정적으로 생산하기 위한 명확하고 실용적인 지침을 제공합니다.

"CASTMAN에서는 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최신 산업 연구 결과를 적용하는 데 전념하고 있습니다. 이 논문에서 논의된 과제가 귀사의 운영 목표와 일치한다면, CASTMAN의 엔지니어링 팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 알아보십시오."

저작권 정보

이 콘텐츠는 "[Author(s)]"의 논문 "[Paper Title]"을 기반으로 한 요약 및 분석 자료입니다.

출처: Indian Journal of Engineering & Materials Sciences, Vol. 26, Feb 2019, pp. 27-35

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금지합니다. Copyright © 2025 CASTMAN. All rights reserved.