본 논문 요약은 INTERNATIONAL CONFERENCE ON ENGINEERING DESIGN에 발표된 논문, "The DIRECTOOL Software – Tool Design on Facet Geometries with Decision Support"를 기반으로 작성되었습니다.

1. 개요:

- 제목: DIRECTOOL 소프트웨어 – 면 형상 기반의 의사 결정 지원 금형 설계 (THE DIRECTOOL SOFTWARE – TOOL DESIGN ON FACET GEOMETRIES WITH DECISION SUPPORT)

- 저자: Dieter H. Müller, Claus Aumund-Kopp, Robert Weitzel, Axel Selk

- 발표 연도: 2003년

- 발표 학술대회/저널: INTERNATIONAL CONFERENCE ON ENGINEERING DESIGN (ICED 03 STOCKHOLM, AUGUST 19-21, 2003-02-11)

- 키워드: 솔리드 모델링, 금형 설계, 의사 결정 지원, 사례 기반 추론 (Solid modelling, tool design, decision support, case based reasoning)

2. 연구 배경:

- 연구 주제의 사회적/학문적 맥락: 다이캐스팅 및 금형 제조는 유럽 경제의 중요한 부분을 차지합니다. 중소 규모의 주조 회사는 설계 및 데이터 관리 경쟁력을 유지해야 합니다. 오늘날 산업 현장에서 금형 설계는 주로 전문 CAD 시스템 내에서 표면 모델을 사용하여 이루어집니다.

- 기존 연구의 한계: 기존 3D CAD 시스템은 다음과 같은 여러 가지 한계를 가지고 있습니다.

- 데이터 교환 문제: 고객과 금형 제작자가 서로 다른 CAD 시스템을 사용하고 표면 모델의 복잡성으로 인해 데이터 형식 및 인터페이스 전송 중에 부정확성이 발생합니다. 모델 형상이 불완전하게 전송되거나 오류가 많이 발생합니다.

- 비용 및 복잡성: 3D CAD 시스템은 비싸고 과도한 형상 설계 기능으로 인해 부담스러우며, 기업은 기능의 일부만 일상 업무에 사용합니다.

- 공정 및 재료 통합 부족: CAD 시스템은 주로 형상 조작에 중점을 두고 금형 설계에 중요한 공정 및 재료 데이터와 지식을 간과합니다.

- 포괄적인 툴링 범위 부족: 금형 제작 회사는 형상뿐만 아니라 모든 툴링 관련 측면을 포괄적으로 다루는 솔루션이 필요합니다.

- 연구의 필요성: 기존 CAD 시스템의 한계를 극복하고, 특히 금속 주조 산업의 중소 규모 주조 회사를 위한 견고하고 사용하기 쉽고 포괄적인 금형 설계 소프트웨어 시스템의 필요성이 제기됩니다. 이 시스템은 데이터 교환 문제, 비용 절감, 공정 및 재료 고려 사항 통합, 금형 설계자를 위한 의사 결정 지원을 제공해야 합니다.

3. 연구 목적 및 연구 질문:

- 연구 목적: 본 논문은 DIRECTOOL이라는 견고하고 사용하기 쉽고 포괄적인 금형 설계 소프트웨어 시스템의 개발 및 검증을 설명합니다. 이 소프트웨어는 복잡한 수학적 표면 설명 대신 삼각 면 데이터(STL 형식)를 사용하여 금형 설계를 개선하고 의사 결정 지원 구성 요소를 통합하는 것을 목표로 합니다. 금속 주조 응용 분야에 중점을 둡니다.

- 주요 연구 질문: 본 논문은 다음과 같은 연구 질문을 암묵적으로 다룹니다.

- CAD 시스템에서 표면 모델의 한계를 극복하기 위해 삼각 면 데이터(STL)를 금형 설계의 솔리드 모델링에 효과적으로 사용하는 방법은 무엇입니까?

- 공정, 재료 및 참조 설계와 관련된 정보에 입각한 결정을 내릴 수 있도록 의사 결정 지원 구성 요소를 금형 설계 소프트웨어에 통합하는 방법은 무엇입니까?

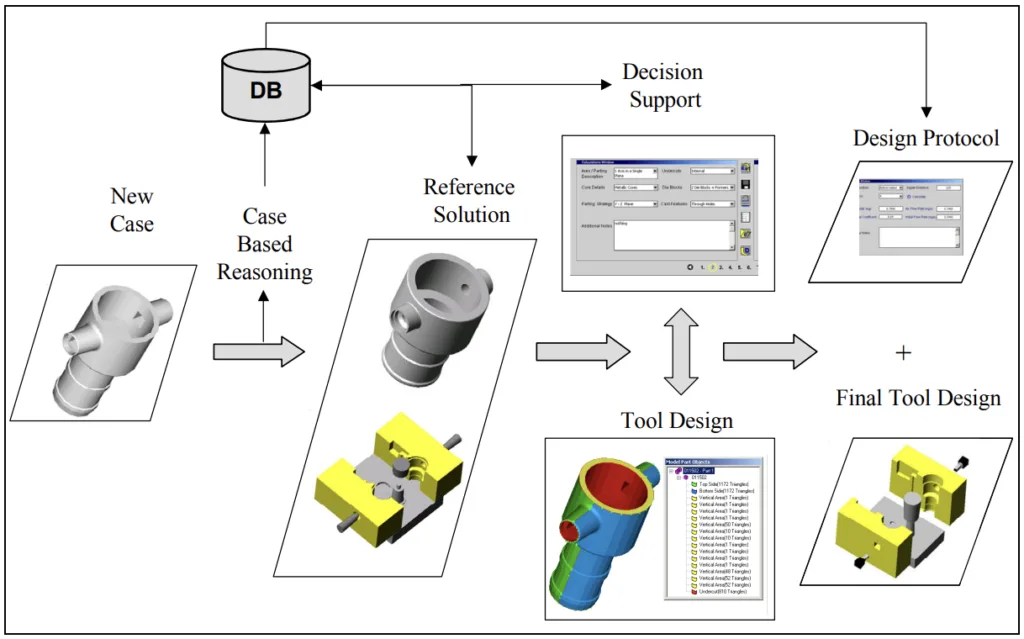

- 사례 기반 추론(CBR)을 적용하여 금속 주조의 새로운 설계 작업을 지원하기 위해 기존 금형 설계를 검색하고 적용하는 방법은 무엇입니까?

- 형상 설명, 의사 결정 프로토콜 및 효율적인 데이터 관리를 포함하여 포괄적인 금형 설계 솔루션을 제공하는 소프트웨어 시스템을 개발하는 방법은 무엇입니까?

- 연구 가설: 본 연구는 다음과 같은 가설 하에 진행됩니다.

- 금형 설계에 삼각 면 데이터(STL)를 사용하면 데이터 교환 견고성, 오류 복구 및 유연한 설계 도구 개발 측면에서 표면 모델보다 유리합니다.

- 의사 결정 지원, 특히 사례 기반 추론을 금형 설계 소프트웨어에 통합하면 참조 솔루션을 제공하고 공정 및 재료 고려 사항을 기반으로 설계 결정을 안내함으로써 설계 프로세스의 효율성과 품질을 크게 향상시킬 수 있습니다.

4. 연구 방법론

- 연구 설계: 본 연구는 개발 및 검증 접근 방식을 따릅니다. DIRECTOOL 소프트웨어 시스템의 개발과 사례 연구를 통한 검증을 포함합니다. 개발은 기존 CAD 시스템의 식별된 한계를 해결하고 면 형상 모델링, 의사 결정 지원 및 CBR과 같은 기능을 통합하는 것을 기반으로 합니다.

- 데이터 수집 방법: 본 논문은 전통적인 데이터 수집 방법을 명시적으로 자세히 설명하지 않습니다. 그러나 본 연구는 다음 사항을 기반으로 합니다.

- 산업 요구 분석: CAD 시스템의 한계 및 금형 설계 문제와 관련하여 금형 제작 회사, 특히 중소 규모 주조 회사가 직면한 문제점을 파악합니다.

- 기존 금형 설계 분석: 관련 툴링 특성을 식별하고 CBR을 위한 참조 모델을 개발하기 위해 다양한 종류의 사형 주조 및 중력 다이캐스팅 금형 설계를 분석합니다.

- 소프트웨어 개발 및 구현: 제안된 기능과 기능을 통합하여 DIRECTOOL 소프트웨어를 구축합니다.

- 사례 연구 검증: 개발된 소프트웨어를 실제 금형 설계 작업(소방 장비용 암 커플링)으로 테스트하여 기능과 이점을 입증합니다.

- 분석 방법:

- 사례 기반 추론(CBR): 이전에 해결된 금형 설계의 데이터베이스에서 최적의 솔루션을 결정하고 검색하는 데 적용됩니다. 유사성 평가는 주물의 특징 속성(형상 및 재료)을 기반으로 하며, 유사성 계산을 위해 정의된 공식(식 (1), (2), (3))을 사용합니다.

- 소프트웨어 검증: 사례 연구를 통해 DIRECTOOL의 기능을 입증하고, 설계 프로세스를 안내하고, 참조 솔루션을 제공하고, 설계 프로토콜을 생성하고, 면 형상 데이터를 효율적으로 처리하는 능력을 보여줍니다.

- 연구 대상 및 범위:

- 연구 대상: 본 연구는 금속 주조 산업, 특히 사형 주조 및 중력 다이캐스팅에 관련된 금형 설계자를 대상으로 합니다.

- 연구 범위: 범위는 금형 설계, 특히 금속 주조 응용 분야를 위한 소프트웨어 시스템 개발로 제한됩니다. DIRECTOOL 소프트웨어는 중력 다이캐스팅 및 사형 주조 패턴용으로 설계되었습니다. 사례 연구는 중력 다이캐스팅에 중점을 둡니다.

5. 주요 연구 결과:

- 주요 연구 결과:

- DIRECTOOL 소프트웨어 개발: 삼각 면 형상(STL) 기반의 견고하고 사용하기 쉽고 포괄적인 금형 설계 소프트웨어 시스템이 개발되었습니다.

- 면 형상 모델링: 소프트웨어는 STL 형식을 효과적으로 활용하여 분할선 및 언더컷의 자동 감지, 금형 반쪽의 파생을 가능하게 합니다. 이 접근 방식은 형상 처리를 단순화하고 데이터 교환을 개선합니다.

- 의사 결정 지원 통합: DIRECTOOL은 사례 기반 추론을 포함한 의사 결정 지원 구성 요소를 통합하여 금형 설계자의 공정 및 재료 고려 사항을 지원합니다.

- 참조 솔루션을 위한 사례 기반 추론: CBR은 유사한 이전에 해결된 금형 설계를 검색하여 새로운 설계 작업에 대한 귀중한 참조 솔루션을 제공하는 데 성공적으로 구현되었습니다.

- VFX 파일 형식: VFX라는 새로운 파일 형식이 개발되어 면 형상을 효율적으로 저장하고 처리하며, 높은 압축률과 빠른 읽기/쓰기 속도를 달성하여 크고 상세한 모델에 매우 중요합니다.

- 자동화된 금형 파생: 소프트웨어는 분할선 결정 및 언더컷 감지를 포함한 금형 파생 프로세스를 자동화합니다.

- 중력 다이캐스팅을 위한 10단계 설계 프로세스: 중력 다이캐스팅을 위한 구조화된 10단계 설계 프로세스가 소프트웨어에 통합되어 설계자가 필요한 모든 단계를 안내합니다(그림 2).

- 설계 프로토콜 생성: DIRECTOOL은 모든 설계 결정에 대한 프로토콜을 생성하여 CAD 형상 이상의 포괄적인 문서를 제공합니다.

- 통계적/질적 분석 결과:

- VFX 파일 압축: 그림 3은 기존 STL 표준과 비교하여 VFX 파일 형식의 압축 기능을 보여줍니다. 파트 3(1,172,878개의 삼각형)의 경우 VFX 파일 크기가 STL 파일 크기보다 훨씬 작아 효율적인 데이터 압축을 보여줍니다.

- CBR 유사성 공식: 방정식 (1), (2) 및 (3)은 CBR에 대한 주물 간의 유사성 정도를 계산하는 데 사용되는 공식으로 제시됩니다.

- 데이터 해석:

- 면 데이터의 이점: 면 데이터(STL)를 사용하면 형상 표현이 단순화되고, 데이터 교환이 용이하며, 금형 파생 프로세스의 자동화가 가능합니다.

- CBR의 효과: 사례 기반 추론은 과거 설계 경험을 활용하고 관련 참조 솔루션을 제공함으로써 금형 설계에서 의사 결정을 지원하는 데 유용한 접근 방식임이 입증되었습니다.

- 설계 프로토콜의 가치: 설계 프로토콜을 생성하면 금형 설계 문서의 포괄성이 향상되어 통신, 참조 및 잠재적인 고장 분석에 도움이 됩니다.

- 그림 목록:

- 그림 1 주조 사례 설명을 위한 특징 속성

- 그림 2 중력 다이캐스팅 설계: 설계 결정의 개략적인 순서

- 그림 3 기존 STL 표준과 비교한 새로운 VFX 파일 형식의 압축 기능

- 그림 4 금형 파생: 분할선 및 언더컷 감지

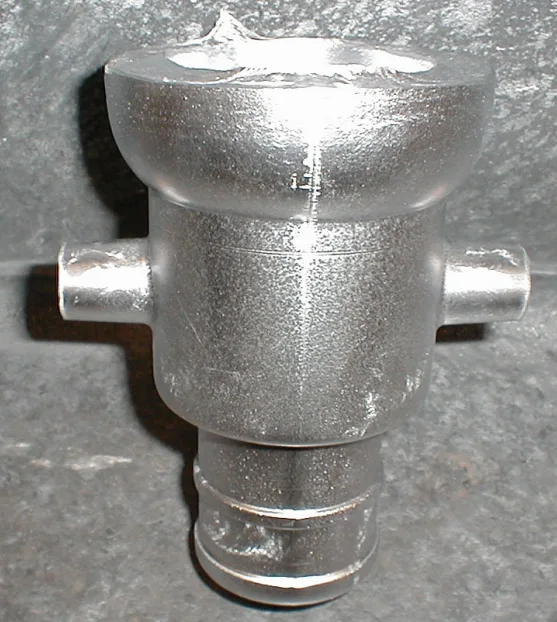

- 그림 5 새로운 주조: Al-Si7Mg의 암 커플링

- 그림 6 설계 지원 구성 요소의 인터페이스

- 그림 7 사례 연구 요약

- 그림 8 Al-Si7Mg에서 주조된 제시된 사례 연구의 주물

6. 결론 및 논의:

- 주요 결과 요약: DIRECTOOL 프로젝트는 삼각 면 형상에서 작동하는 금형 설계 시스템을 성공적으로 개발하여 자동 분할선 및 언더컷 감지, 금형 반쪽 파생을 가능하게 했습니다. 사례 기반 추론을 통해 재료 및 공정 고려 사항에 대한 의사 결정을 지원하여 설계자가 이전 설계에서 솔루션을 검색하고 적용할 수 있도록 합니다. 이 시스템은 중력 다이캐스팅 설계를 위한 10단계 프레임워크를 사용하고 포괄적인 설계 프로토콜을 생성합니다.

- 연구의 학문적 의의: 본 연구는 금형 설계 소프트웨어에서 면 형상 및 사례 기반 추론을 사용하는 것의 효과를 입증합니다. 특히 의사 결정 지원을 통합하고 형상 처리를 단순화함으로써 금형 설계에서 기존 CAD 시스템의 한계를 극복하는 새로운 접근 방식을 제공하여 해당 분야에 기여합니다.

- 실용적 의미:

- 효율성 향상: DIRECTOOL은 자동화, 의사 결정 지원 및 참조 솔루션을 통해 보다 효율적인 금형 설계 프로세스를 제공합니다.

- 데이터 교환 향상: STL 형식을 사용하면 데이터 교환 견고성이 향상되고 오류가 줄어듭니다.

- 포괄적인 문서화: 생성된 설계 프로토콜은 통신, 참조 및 고장 분석에 유용한 문서를 제공합니다.

- 비용 절감: 비싸고 복잡한 CAD 시스템의 한계를 해결함으로써 DIRECTOOL은 특히 중소기업의 금형 제작 회사에 대한 비용을 잠재적으로 절감할 수 있습니다.

- 지식 보존 및 재사용: CBR은 과거 설계 지식의 재사용을 용이하게 하여 일관성과 품질을 향상시킵니다.

- 연구의 한계: 본 논문은 한계를 명시적으로 논의하지 않습니다. 그러나 잠재적인 한계는 다음과 같습니다.

- 범위: 시스템의 검증은 주로 중력 다이캐스팅 및 사형 주조 패턴에 중점을 둡니다. 다른 주조 공정 또는 툴링 유형에 대한 추가 검증이 필요할 수 있습니다.

- 데이터베이스 의존성: CBR의 효과는 사례 데이터베이스의 품질과 포괄성에 달려 있습니다. 초기 구현에는 충분히 크고 대표적인 데이터베이스를 구축해야 할 수 있습니다.

7. 향후 후속 연구:

- 후속 연구 방향: 본 논문은 향후 연구 방향을 명시적으로 자세히 설명하지 않습니다. 그러나 제시된 연구를 바탕으로 잠재적인 후속 연구 분야는 다음과 같습니다.

- CBR 데이터베이스 확장: 사례 기반 추론 구성 요소의 효과를 높이기 위해 더 크고 다양한 사례 연구 데이터베이스를 개발합니다.

- 더욱 발전된 시뮬레이션 도구 통합: 금형 흐름 시뮬레이션 및 기타 고급 분석 도구를 DIRECTOOL 환경 내에 직접 통합합니다.

- 다른 주조 공정으로 확장: DIRECTOOL 시스템을 중력 다이캐스팅 및 사형 주조 외에 더 넓은 범위의 주조 공정을 지원하도록 적용하고 확장합니다.

- 추가 검증 및 산업 응용: 실제 금형 설계 시나리오에서 시스템의 성능과 영향을 평가하기 위해 산업 환경에서 보다 광범위한 검증을 수행합니다.

- 유용성 및 사용자 인터페이스 개선: 사용자 피드백을 기반으로 DIRECTOOL 소프트웨어의 사용자 인터페이스와 유용성을 지속적으로 개선합니다.

- 추가 탐구가 필요한 영역:

- 유사성 메트릭 개선: 검색된 참조 솔루션의 정확성과 관련성을 개선하기 위해 CBR에 사용되는 유사성 메트릭을 추가로 탐색하고 개선합니다.

- 참조 솔루션의 자동 적용: 새로운 설계 요구 사항에 맞게 검색된 참조 솔루션의 적용을 자동화하여 수동 설계 노력을 더욱 줄이는 방법을 조사합니다.

8. 참고 문헌:

[1] VDMA: “Statistik zur Situation des europäischen Werkzeug- und Formenbaus im globalen Umfeld“, Branchenstudie im Auftrag des VDMA, 2000

[2] Aamodt, A.; Plaza, E.: “Case-Based Reasoning: Foundational Issues, Methodological Variations and System Approaches”, AI Communications, Vol.7 No 1, 1994, pp.39-59.

[3] Leake, D.; Birnbaum, L.; Hammond, K.; Cameron, M.; Hao, Y.: “Integrating diverse information resources in a case-based design environment”, Engineering Applications of Artificial Intelligence, 12 (1999), pp. 705-716.

[4] Liao, T.W.; Zhang, Z.M.; Mount, C.R.: “A Case-Based Reasoning System for Identifying Failure Mechanisms”, Engineering Applications of Artificial Intelligence, 13 (2000), pp. 199-213.

9. 저작권:

- 본 자료는 Dieter H. Müller, Claus Aumund-Kopp, Robert Weitzel, Axel Selk의 논문 "THE DIRECTOOL SOFTWARE – TOOL DESIGN ON FACET GEOMETRIES WITH DECISION SUPPORT"를 기반으로 작성되었습니다.

- 논문 출처: [논문에 DOI URL이 제공되지 않아 연락처 URL 사용: http://www.biba.uni-bremen.de]

본 자료는 위 논문을 요약한 것으로, 상업적 목적으로 무단 사용하는 것을 금지합니다.

Copyright © 2025 CASTMAN. All rights reserved.