본 기사에서는 [Welding Research Supplement]에서 발행한 논문 ["CO2 Laser Beam Welding of Magnesium-Based Alloys"]을 소개합니다.

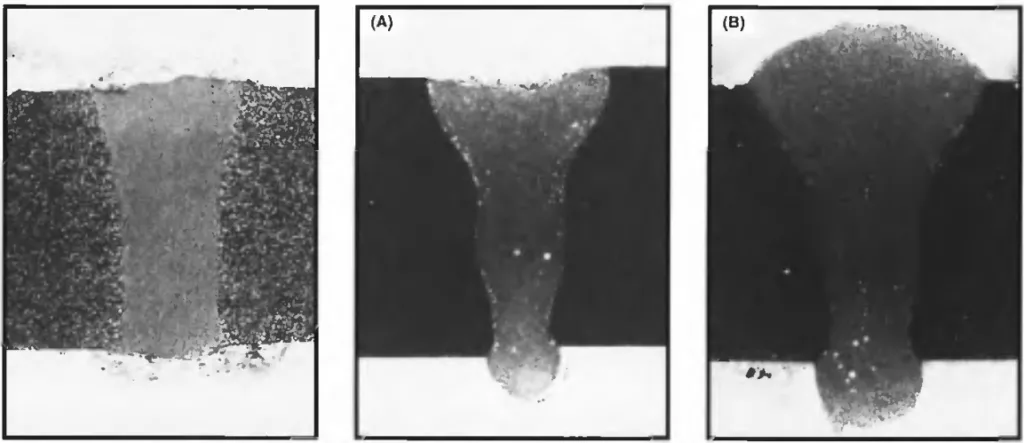

Fig. 2- Cross section of laser welded WE 54 T6, thickness 5 mm (11X); A - without welding wire, 2 kW, 2 m/min; B - with 2.3-mm welding wire, 2 kW, 1.25 m/min.

1. 개요:

- 제목: CO2 Laser Beam Welding of Magnesium-Based Alloys (CO2 레이저 빔 용접 마그네슘 합금)

- 저자: A. Weisheit, R. Galun and B. L. Mordike

- 발행년도: 1998년

- 발행 학술지/학회: Welding Research Supplement

- 키워드: Laser Beam Welding (레이저 빔 용접), Magnesium (마그네슘), Magnesium Alloys (마그네슘 합금), Heat-Affected Zone (열 영향부), Fusion Zone (용융대), Die Cast Alloys (다이캐스팅 합금), Age-Hardened Alloys (시효 경화 합금)

2. 초록 또는 서론

본 논문은 2.5kW CO₂ 레이저를 사용하여 다양한 주조 및 압연 마그네슘 합금의 레이저 용접성을 조사합니다. 두께 2.5~8mm의 판재를 사용하여 필러 메탈의 유무에 따라 맞대기 이음 용접을 수행했습니다. 본 연구는 레이저 빔 용접으로 달성할 수 있는 특징적인 작은 용접 크기와 깊은 용입 깊이를 강조하면서 동종 및 이종 마그네슘 합금 이음 모두에 레이저 용접의 타당성을 입증합니다. 최적화된 공정 변수를 통해 낮은 기공률과 우수한 표면 조도를 나타내는 균열 없는 용접부를 얻었습니다. 또한, 본 연구는 레이저 용접이 용융대(FZ) 및 열 영향부(HAZ)의 경도에 미치는 영향을 조사하여 일반적으로 모재에 비해 최소한의 변화 또는 약간의 증가를 나타냈으며, 주조 합금 QE 22는 예외였습니다. 다이캐스팅 합금은 용접부에서 높은 기공률을 보였습니다. 서론에서는 특히 자동차 산업에서 중량 감소를 위한 마그네슘 합금에 대한 산업적 관심 증가와 효율적인 용접 기술 개발의 중요성을 강조합니다. 레이저 용접은 향상된 집속 능력, 낮은 열 입력 및 자동화 통합 가능성으로 인해 가스 텅스텐 아크 용접(GTAW)보다 우수한 대안으로 제시됩니다. 또한, 본 논문은 마그네슘 합금의 레이저 용접에 대한 기존 연구가 제한적임을 지적하며, WE 54의 균열 형성 및 AZ 91의 성공적인 용접에 대한 이전 연구를 인용합니다. 본 연구는 다양한 열처리 조건을 고려하고 거시적 및 미세 조직 분석과 경도 평가에 초점을 맞춰 다양한 상용 마그네슘 합금에 대한 CO2 레이저 용접 특성에 대한 포괄적인 개요를 제공하는 것을 목표로 합니다.

3. 연구 배경:

연구 주제 배경:

마그네슘 합금은 특히 자동차 산업에서 구조 재료로서 상당한 견인력을 얻고 있으며, 이는 연비 향상을 위한 중량 감소의 필요성에 의해 주도됩니다. 이는 효과적인 접합 기술 개발을 필요로 하며, 용접은 중요한 제조 공정입니다.

기존 연구 현황:

마그네슘 합금에 대한 현재 산업 용접 관행은 주로 수리 응용 분야에 주로 사용되는 가스 텅스텐 아크 용접(GTAW)을 포함합니다. 전자 빔 용접(EBW)은 특정 경우에 활용됩니다. 그러나 GTAW는 높은 에너지 입력으로 인해 넓은 열 영향부를 유발하고 용접 후 열처리가 필요하므로 시효 경화 또는 압출 마그네슘 합금에 단점이 있습니다. 마그네슘 합금의 레이저 용접에 대한 연구는 제한적이며, 이전 연구가 몇 건에 불과합니다. Baeslack 외 연구진 (Ref. 3)은 WE 54의 CO₂ 레이저 용접 중 균열 형성을 보고했으며, 이는 액화 균열로 인한 것으로 여겨집니다. Chen 외 연구진 (Refs. 4, 5)은 CO₂ 레이저를 사용하여 주조 AZ 91 판재를 성공적으로 용접하여 헬륨 보호 가스를 사용하여 높은 종횡비를 가진 기공 및 균열 없는 용접부를 달성했습니다.

연구의 필요성:

제한적인 연구와 기존 용접 방법의 단점은 마그네슘 합금의 레이저 용접에 대한 추가 연구의 필요성을 강조합니다. 특히, 주조 및 압연 합금을 포함한 더 넓은 범위의 상용 마그네슘 합금의 용접성을 탐구하고 다양한 열처리 조건이 용접 공정 및 결과 용접부 특성에 미치는 영향을 평가할 필요가 있습니다.

4. 연구 목적 및 연구 질문:

연구 목적:

본 연구의 주요 목적은 CO2 레이저를 활용하여 다양한 상용 마그네슘 합금의 동종 및 이종 합금 용접성에 대한 포괄적인 조사를 제공하는 것입니다. 주요 목표는 다양한 열처리 조건이 이러한 합금의 용접성에 미치는 영향을 평가하는 것입니다. 조사는 결과 용접부의 거시적 및 미세 조직 분석과 경도 특성에 초점을 맞춥니다.

핵심 연구:

본 연구는 다음 사항에 중점을 둡니다.

- 다양한 주조 및 압연 마그네슘 합금 접합에 CO2 레이저 용접의 타당성 평가.

- 마그네슘 합금에서 고품질 용접부를 달성하기 위한 최적의 레이저 용접 매개변수 결정.

- 마그네슘 합금의 레이저 용접부의 거시 조직 및 미세 조직 분석.

- 레이저 용접된 마그네슘 합금의 용융대(FZ) 및 열 영향부(HAZ) 내의 경도 분포 평가.

- 다양한 열처리 조건이 마그네슘 합금의 레이저 용접성에 미치는 영향 조사.

- CO2 레이저 용접을 사용한 이종 마그네슘 합금 조합의 용접성 검토.

연구 가설:

공식적인 가설로 명시되지는 않았지만, 연구는 암묵적으로 다음 사항을 조사합니다.

- CO2 레이저 용접은 적절한 매개변수 제어를 통해 다양한 마그네슘 합금에서 고품질 용접부를 생성할 수 있습니다.

- 레이저 용접은 급속 응고로 인해 용융대 내에서 미세한 미세 조직을 생성합니다.

- 열처리 조건은 레이저 용접된 마그네슘 합금의 용접성 및 결과 특성에 영향을 미칩니다.

- 이종 마그네슘 합금은 CO2 레이저 용접을 사용하여 성공적으로 접합할 수 있지만, 용접부에 조성 구배가 발생할 가능성이 있습니다.

5. 연구 방법론

연구 설계:

본 연구는 6가지 주조 마그네슘 합금(AZ 91, AM 60, ZC 63, ZE 41, QE 22, WE 54)과 4가지 압연 마그네슘 합금(AZ 31, AZ 61, ZW 3, ZC 71)의 동종 및 이종 조합의 맞대기 이음 용접을 포함하는 실험 설계를 채택합니다. 용접은 필러 메탈의 유무에 따라 수행하여 그 영향을 평가했습니다.

데이터 수집 방법:

데이터 수집을 위해 다음 방법을 사용했습니다.

- 거시 조직 분석: 용접부의 시각적 검사 및 거시적 검사를 통해 언더컷, 표면 조도, 기공률 및 균열 형성을 포함한 용접 품질을 평가했습니다.

- 미세 조직 분석: 광학 현미경 및 주사 전자 현미경(SEM)을 사용하여 용융대(FZ) 및 열 영향부(HAZ)의 미세 조직을 특성화했습니다.

- 미세 경도 측정: 비커스 미세 경도 시험(HV 0.05)을 용접부 단면 전체에 걸쳐 수행하여 FZ 및 HAZ의 경도 변화를 평가했습니다.

- 에너지 분산형 X선 분광법(EDS): EDS 분석을 이종 접합부에 활용하여 용접 계면 전체에 걸쳐 합금 원소의 분포를 결정했습니다.

분석 방법:

수집된 데이터는 다음 방법을 사용하여 분석했습니다.

- 정성적 평가: 용접 품질은 시각적 검사 및 거시 조직 관찰을 기반으로 평가되었으며, 양호(+), 보통(o) 또는 불량(-)으로 분류되었습니다.

- 미세 조직 해석: 미세 조직 사진을 분석하여 FZ 및 HAZ의 결정립 크기, 형태, 응고 조직 및 상 분포를 특성화했습니다.

- 경도 프로파일 분석: 용접부 전체의 경도 프로파일을 플롯하고 분석하여 FZ 및 HAZ에서 연화 또는 경화 효과를 식별했습니다.

- 조성 매핑: EDS 데이터를 사용하여 이종 용접부에서 합금 원소의 분포를 매핑하여 혼합 특성을 밝혔습니다.

연구 대상 및 범위:

연구 대상은 6가지 주조 마그네슘 합금(AZ 91, AM 60, ZC 63, ZE 41, QE 22, WE 54)과 4가지 압연 마그네슘 합금(AZ 31, AZ 61, ZW 3, ZC 71)의 판재였습니다. 판재 두께는 2.5~8mm 범위였습니다. 연구 범위는 최대 출력 전력 2.5kW의 Trumpf 연속파 CO₂ 레이저와 헬륨 보호 가스를 사용하는 CO2 레이저 용접으로 제한되었습니다.

6. 주요 연구 결과:

핵심 연구 결과:

- 용접성: 조사된 대부분의 마그네슘 합금은 동종 및 이종 접합 모두에서 우수한 레이저 용접성을 나타냈습니다. 최적화된 매개변수를 통해 낮은 기공률과 우수한 표면 조도를 가진 균열 없는 용접부를 달성할 수 있었습니다.

- 용접 비드 특성: 레이저 용접은 레이저 빔 공정의 특징인 작은 용융대와 깊은 용입 깊이를 가져왔습니다.

- 보호 가스: 헬륨은 최적의 보호 가스로 확인되었으며, 최상의 표면 품질, 용접 깊이 및 종횡비를 제공했습니다.

- 기공률: 사형 주조 및 압출 합금은 매우 낮은 기공률을 보였습니다. Zn 및/또는 Al을 함유한 합금은 몇 개의 큰 기공을 나타냈습니다. 압력 다이캐스팅 합금(AZ 91, AM 60)은 다이캐스팅 공정 중 가스 포집으로 인해 극도로 높은 기공률을 보였습니다.

- 균열: 시효 경화(T6) 조건의 QE 22를 제외하고 조사된 모든 합금은 균열 없는 용접부를 생성했습니다. QE 22 (T6)는 용접 방향과 평행하게 용융대에서 균열이 발생했습니다.

- 언더컷: 필러 메탈이 없는 완전 용입 용접은 용접 언더컷을 초래했으며, 두꺼운 판재에서 더 두드러졌고 합금 조성에 따라 달라졌습니다 (Zn이 풍부한 합금에서 가장 적고, AZ 합금에서 가장 많음).

- 미세 조직: 세포상 응고 조직은 일반적으로 용융대에서 관찰되었으며, WE 54 및 AZ 유형 합금은 예외였습니다. 결정립 미세화는 모재에 비해 용융대에서 발생했습니다. AZ 31 압연 합금은 용융 경계에서 HAZ로 향하는 방향성 결정립 성장을 보였습니다.

- HAZ 미세 조직: 주조 합금의 HAZ에서는 결정립 조대화가 관찰되지 않았습니다. 용융 경계에 인접한 결정립계 액화가 주조 합금(WE 54 제외)에서 관찰되었습니다. 압연 합금 AZ 31의 HAZ에서는 상당한 결정립 조대화가 발생했습니다.

- 경도: 주조 합금에서는 용접부에서 경도 증가가 관찰되었습니다. 압연 합금에서는 용접부에서 경도가 변하지 않았습니다. 시효 경화 합금(AZ 91, ZC 63, WE 54)에서는 용접부에서 경도가 유지되었지만, QE 22 (T6)는 용접부 및 HAZ에서 상당한 경도 감소를 보였습니다.

제시된 데이터 분석:

- 표 2와 표 3은 각각 동종 및 이종 접합의 조건, 공정 매개변수 및 용접 품질을 요약하여 용접 결함(언더컷, 표면, 기공률, 균열)에 대한 정성적 평가를 제공합니다.

- 그림 1은 레이저 용접된 ZC 71 접합부의 단면을 보여주며, 일반적인 용접 형상을 보여줍니다.

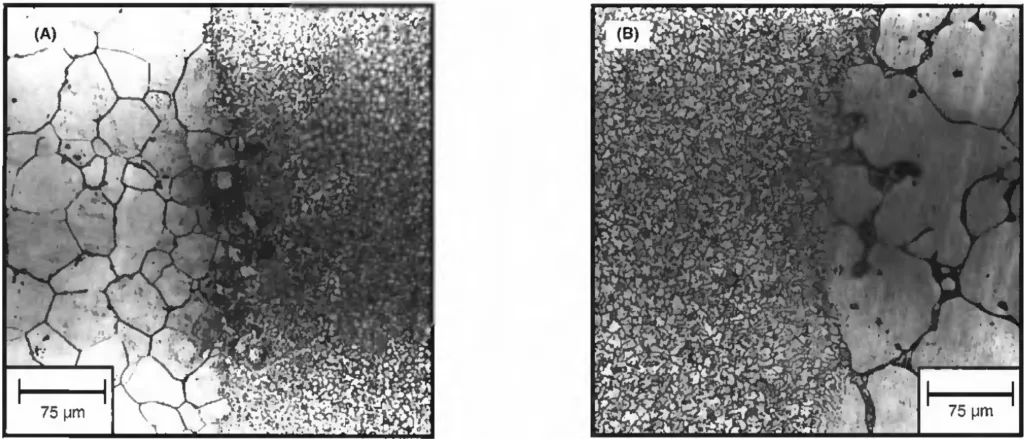

- 그림 2는 필러 와이어 유무에 따른 레이저 용접된 WE 54 T6 접합부의 단면을 비교하여 필러 와이어가 용접 비드 형상에 미치는 영향을 보여줍니다.

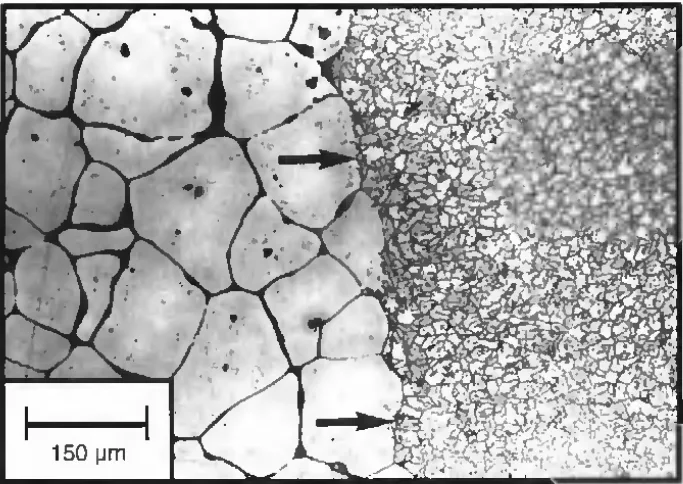

- 그림 3은 QE 22 용접부의 용융 경계 영역을 보여주며, 미세한 응고 서브그레인 조직을 강조합니다.

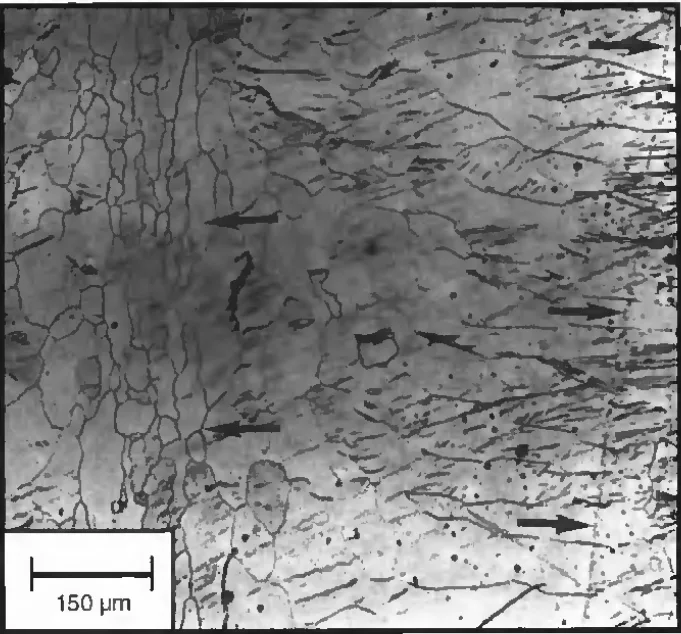

- 그림 4는 AZ 31F의 용융대 및 HAZ에서 조대한 결정립을 보여주며, 방향성 결정립 성장을 보여줍니다.

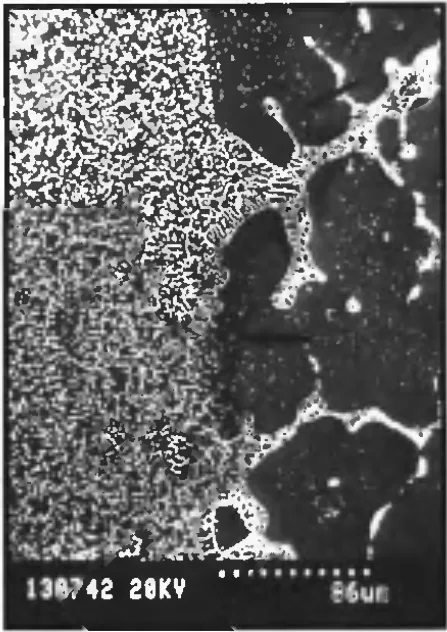

- 그림 5는 ZC 63 T6에서 용융 경계에서의 결정립계 액화와 석출물이 없는 영역을 보여줍니다.

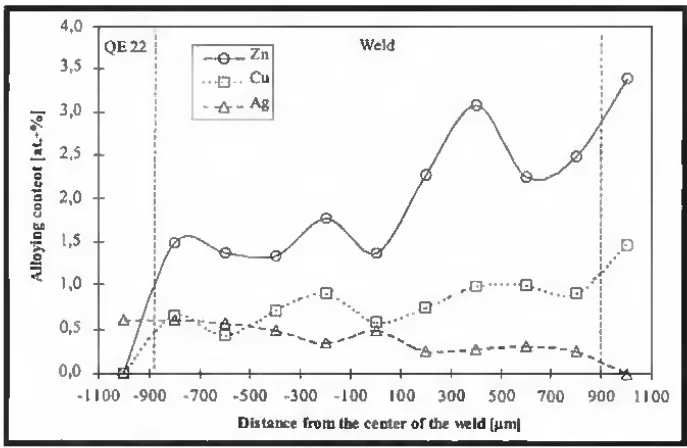

- 그림 6은 QE 22와 ZC 63의 이종 용접부에서 원소 분포를 나타내며, 농도 구배를 보여줍니다.

- 그림 7은 주조 ZC 63의 용접부 전체의 경도 프로파일을 보여주며, 용접부 전체의 경도 변화를 보여줍니다.

- 그림 8은 WE 54 T6와 QE 22 주조재의 용접부에서 경도 프로파일을 비교하여 서로 다른 경도 반응을 강조합니다.

- 그림 9는 QE 22와 WE 54의 이종 접합부에서 미세 조직을 비교하여 결정립 형태와 크기의 차이를 보여줍니다.

그림 목록:

- Fig. 1- Cross section of laser welded ZC 71, thickness 3 mm, 1.5 kW, 3 m/min (17X). (레이저 용접된 ZC 71의 단면, 두께 3mm, 1.5kW, 3m/min (17배))

- Fig. 2- Cross section of laser welded WE 54 T6, thickness 5 mm (11X); A - without welding wire, 2 kW, 2 m/min; B - with 2.3-mm welding wire, 2 kW, 1.25 m/min. (레이저 용접된 WE 54 T6의 단면, 두께 5mm (11배); A - 용접 와이어 없음, 2kW, 2m/min; B - 2.3mm 용접 와이어 사용, 2kW, 1.25m/min)

- Fig. 3 - Fusion boundary region of weld in QE 22, thickness 5 mm, laser power 2 kW, travel speed 1.75 m/min (100X). Note fine solidification subgrain structure in fusion zone, arrows indicate fusion boundary. (QE 22 용접부의 용융 경계 영역, 두께 5mm, 레이저 출력 2kW, 용접 속도 1.75m/min (100배). 용융대에서 미세한 응고 서브그레인 조직에 주목, 화살표는 용융 경계를 나타냄)

- Fig. 4- Coarse grains in fusion zone and HAZ of AZ 31F, thickness 2.5 mm, laser power 1.5 kW, travel speed 2.5 m/min (100X). Right arrows indicate fusion boundary, left arrows indicate perpendicular grain growth direction in the center of the fusion zone. (AZ 31F의 용융대 및 HAZ에서 조대한 결정립, 두께 2.5mm, 레이저 출력 1.5kW, 용접 속도 2.5m/min (100배). 오른쪽 화살표는 용융 경계를 나타내고, 왼쪽 화살표는 용융대 중앙에서 수직 결정립 성장 방향을 나타냄)

- Fig. 5- Liquation of grain boundaries at fusion boundary in ZC 63 T6, 5 mm, 2 kW, 1.75 m/min (350 X). Note also the precipitation-free zone at fusion boundary and grain boundary liquation (marked by arrows). (ZC 63 T6, 5mm, 2kW, 1.75m/min (350배)에서 용융 경계에서의 결정립계 액화. 용융 경계에서 석출물이 없는 영역과 결정립계 액화(화살표로 표시)에 주목)

- Fig. 6 - Element distribution by EDS analysis in a dissimilar weld of QE 22 and ZC 63. (QE 22와 ZC 63의 이종 용접부에서 EDS 분석에 의한 원소 분포)

- Fig. 7- Hardness profile across weld in ZC 63 as-cast, 5 mm, 2 kW, 1.75 m/min. (ZC 63 주조재의 용접부 전체의 경도 프로파일, 5mm, 2kW, 1.75m/min)

- Fig. 8- Hardness profile in the weld of WE 54 T6 and QE 22 as-cast, 5 mm, 2 kW, 1.75 m/min. (WE 54 T6와 QE 22 주조재의 용접부에서 경도 프로파일, 5mm, 2kW, 1.75m/min)

- Fig. 9- Microstructure in the dissimilar joint of QE 22 and WE 54 (200X). The grains in fusion zone are finer and more globular shaped at the WE 54 side (A), whereas the grains at the QE 22 side are coarser and more cellular shaped (B). (QE 22와 WE 54의 이종 접합부에서 미세 조직 (200배). 용융대의 결정립은 WE 54 측(A)에서 더 미세하고 구형인 반면, QE 22 측(B)에서 결정립은 더 조대하고 세포상임)

7. 결론:

주요 연구 결과 요약:

본 연구는 CO2 레이저 용접이 대부분의 마그네슘 합금을 접합하는 데 실행 가능한 기술임을 입증했으며, 좁은 용융대와 열 영향부를 가진 고품질 용접부를 제공할 가능성을 제시합니다. 최적의 공정 매개변수, 특히 보호 가스 선택(헬륨) 및 초점 위치 지정은 균열 없고 기공률이 낮은 용접부를 달성하는 데 중요합니다. 압력 다이캐스팅 합금과 시효 경화된 QE 22는 어려움을 제시했지만, 전반적인 결과는 마그네슘 합금의 레이저 용접이 야금학적 문제로 인해 근본적으로 제한되지 않음을 나타냅니다.

연구의 학문적 의의:

본 연구는 광범위한 상용 합금의 용접성 특성에 대한 자세한 조사를 제공함으로써 마그네슘 합금의 레이저 용접에 대한 기본적인 이해에 기여합니다. 본 연구는 합금 조성, 열처리 및 공정 매개변수가 용접 미세 조직, 경도 및 결함 형성에 미치는 영향을 명확히 합니다. 본 연구 결과는 경량 마그네슘 합금에 레이저 빔 용접을 적용하는 것에 대한 과학적 지식 기반을 향상시킵니다.

실용적 의미:

본 연구 결과는 특히 자동차 산업에서 제조 부문에 상당한 실용적 의미를 갖습니다. 본 연구는 CO2 레이저 용접이 마그네슘 부품에 대한 효율적이고 효과적인 접합 방법으로서의 잠재력을 입증하여 구조적 응용 분야에 이러한 경량 합금의 사용 증가를 촉진합니다. 확인된 최적 매개변수 및 용접 품질 평가는 마그네슘 합금 제작을 위한 레이저 용접의 산업적 구현에 대한 귀중한 지침을 제공합니다.

연구의 한계 및 향후 연구 분야:

본 연구는 귀중한 통찰력을 제공하지만, 이 분야의 연구는 아직 초기 단계에 있음을 인정합니다. 향후 연구는 다음 사항에 초점을 맞춰야 합니다.

- 인장 강도, 피로 저항 및 충격 인성을 포함하여 마그네슘 합금의 레이저 용접부의 정적 및 동적 기계적 특성 평가.

- 서비스 환경에서 장기적인 성능을 보장하기 위해 레이저 용접된 마그네슘 접합부의 내식성 조사.

- 투과 전자 현미경(TEM)과 같은 기술을 사용하여 레이저 용접부의 서브미크론 구조 변화를 추가로 탐구하여 관찰된 경도 변화를 더 잘 이해합니다.

- 기공률 및 균열 문제를 완화하기 위해 압력 다이캐스팅 마그네슘 및 시효 경화된 QE 22와 같은 까다로운 합금에 맞게 특별히 조정된 레이저 빔 용접 기술 개발.

8. 참고 문헌:

- 1. Garber, F. 1993. Magnesium – Schwierigkeiten überwunden, neue Chancen im Blick. Metall 47 (6): 574-578.

- 2. Thomas, D. 1991. Increased magnesium usage: not just due to density. Automotive Engineering 99 (2): 47-49.

- 3. Baeslack, W. A., Savage, S. J., and Froes, F. H. 1986. Laser weld heat-affected zone liquation and cracking in a high-strength Mg-based alloy, Journal of Materials Science Letters (5): 935-939.

- 4. Chen, G., Roth, G., and Maisenhälder, F. 1993. Laserstrahlschneiden und -schweißen von Gußmagnesium, Laser und Optoelektronik 25 (1): 43-47.

- 5. Chen, G., and Volz, R. 1993. Leichtmetallbau in der Automobilindustrie – Ein Einsatzgebiet für die Lasertechnik, Automobiltechnische Zeitschrift, Sonderheft Fertigungstechnik, pp. 53-55.

- 6. Data base of Magnesium Elektron Ltd., 1994, Manchester, UK, CD-ROM.

9. 저작권:

- 본 자료는 "[A. Weisheit, R. Galun and B. L. Mordike]"의 논문: "[CO2 Laser Beam Welding of Magnesium-Based Alloys]"을 기반으로 합니다.

- 논문 출처: WELDING RESEARCH SUPPLEMENT | 149-s

본 자료는 위 논문을 소개하기 위해 제작되었으며, 상업적 목적으로 무단 사용하는 것을 금지합니다.

Copyright © 2025 CASTMAN. All rights reserved.