본 논문 요약은 ['3D 열처리 중 고압 다이캐스팅의 기공 팽창 거동 특성 분석'] 논문을 기반으로 작성되었으며, ['SSRN']에 발표되었습니다.

1. 개요:

- 제목: 3D 열처리 중 고압 다이캐스팅의 기공 팽창 거동 특성 분석 (3D characterization of pores expansion behavior in high pressure die castings during heat treatment)

- 저자: Yihu MA, Wenbo YU, Zihao YUAN, Chaosheng MA, Wantong Chen, Mengwu WU, Shoumei XIONG

- 발행 연도: Preprint (사전 공개)

- 발행 저널/학회: SSRN

- 키워드: 고압 다이캐스팅 (High pressure die casting); 기공 팽창 (Pores expansion); 열처리 (Heat treatment); 3D 재구성 (3D reconstruction)

2. 연구 배경:

연구 주제 배경:

열처리는 상 구성 및 형태를 수정하여 주조품의 기계적 성질을 향상시키는 효율적인 방법입니다. 그러나 고압 다이캐스팅(HPDC) 부품은 내재된 기공으로 인해 열처리 적용에 어려움이 있습니다. HPDC에서 열처리 중 기공 팽창은 이 유익한 후처리 기술의 적용을 제한하는 가장 중요한 문제로 알려져 있습니다.

기존 연구 현황:

기존 연구에서는 HPDC의 기공 팽창, 특히 표면 기공 팽창으로 인한 기포 결함에 초점을 맞춰 광범위하게 연구해 왔습니다. 이러한 표면 결함은 부품의 건전성을 저하시키고 파손을 유발할 수 있습니다. 연구들은 표면 기포를 특성화하고 내부 압력, 축 비율, 기공 크기, 온도 및 열처리 시간과 같은 영향 요인을 확인했습니다. 그러나 HPDC 주조품 내부 기공의 팽창 거동에 대한 연구는 응력 집중으로 인한 기계적 성질에 미치는 상당한 영향에도 불구하고 제한적이었습니다.

연구의 필요성:

표면 기공 팽창은 비교적 잘 연구되었지만, HPDC 내부 기공의 팽창 거동과 주조품 내 공간적 변화는 아직 충분히 밝혀지지 않았습니다. 내부 기공은 응력 집중을 유발하고 기계적 성능을 저하시킬 수 있으므로, 열처리 중 내부 기공의 팽창 거동에 대한 포괄적인 이해가 중요합니다. 본 연구는 주조품의 중심 영역과 가장자리 영역의 기공 거동을 구체적으로 비교하여 HPDC 주조품의 서로 다른 영역에서 기공 팽창의 3D 특성 분석에 초점을 맞춰 지식 격차를 해소하고자 합니다.

3. 연구 목적 및 연구 질문:

연구 목적:

본 연구의 주요 목적은 HPDC 부품의 열처리 중 기공 팽창 현상을 명확히 하는 것입니다. 본 연구는 첨단 3D 재구성 기술을 사용하여 주조품의 서로 다른 영역, 특히 중심 영역과 가장자리 영역에 위치한 기공의 팽창 거동을 세밀하게 분석하고 비교하는 것을 목표로 합니다.

핵심 연구 내용:

본 연구는 다음 사항에 중점을 둡니다.

- X선 컴퓨터 단층 촬영(XCT) 기술을 사용하여 진공 보조(WV) 및 비진공 보조(WOV) HPDC 주조품의 기공률에 대한 3D 재구성 수행.

- 열처리 후 주조품의 중심 영역과 가장자리 영역에 위치한 기공의 팽창 거동 조사 및 비교.

- 서로 다른 영역에서 개별 기공 형태 변화 및 체적 팽창 분석.

연구 가설:

공식적인 가설로 명시되지는 않았지만, 본 연구는 다음과 같은 전제를 바탕으로 진행됩니다.

- 열처리 중 기공 팽창 거동은 HPDC 주조품 내 위치(중심 vs. 가장자리 영역)에 따라 크게 다를 것이다.

- HPDC 중 진공 보조는 초기 기공률과 잠재적으로 열처리 중 후속 기공 팽창 거동에 영향을 미칠 것이다.

4. 연구 방법론

연구 설계:

본 연구는 실험적 연구 설계를 채택합니다. YL112 합금을 사용하여 진공 보조 및 비진공 보조 HPDC 인장 바 주조품을 제작했습니다. 그 후, 시편을 제어된 열처리 공정에 적용했습니다. 기공 팽창을 평가하기 위해 열처리 전후에 3D 기공 특성 분석을 수행했습니다.

데이터 수집 방법:

비파괴 3D 기공 이미징을 위해 Synchrotron X-ray micro-tomography를 활용했습니다. 실험은 중국 상하이 싱크로트론 방사광 시설(Shanghai Synchrotron Radiation Facility, China)의 BL13W1 빔라인 스테이션에서 30 keV의 X선 에너지를 사용하여 수행되었습니다.

분석 방법:

획득한 XCT 이미지는 phoenix datos|x 2 및 Avizo 재구성 소프트웨어를 사용하여 기공률의 3D 재구성을 생성했습니다. 통계 분석을 수행하여 시편의 반경 방향을 따라 100 µm 두께의 원형 링에서 기공의 수 밀도 및 부피를 정량화했습니다. 열처리 전후의 개별 기공 형태 및 부피 변화도 분석했습니다.

연구 대상 및 범위:

연구 대상은 YL112 합금으로 제작된 HPDC 주조품입니다. 범위는 수평 냉간 챔버 고압 다이캐스팅 기계(TY BD-350V5)를 사용하여 제작된 인장 바 시편으로 제한되었습니다. 열처리는 490°C의 고용체화 온도에서 30분 동안 수행되었습니다. 분석은 인장 바의 반경 방향을 따라 중심 영역과 가장자리 영역의 기공 팽창 비교에 초점을 맞췄습니다.

5. 주요 연구 결과:

핵심 연구 결과:

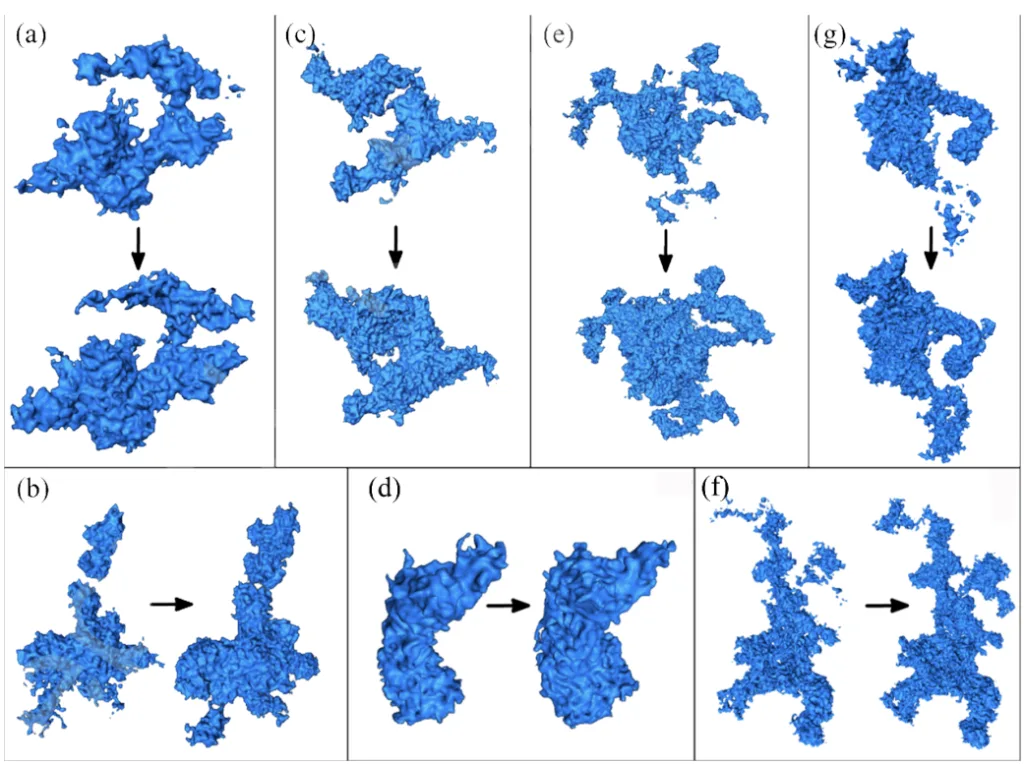

- 차등 기공 팽창: HPDC 주조품의 가장자리 영역에 위치한 기공은 중심 영역의 기공에 비해 열처리 중 훨씬 더 큰 팽창을 보였습니다.

- 정량화된 팽창 값: 통계 분석 결과, 가장자리 영역의 단일 기공에 대한 팽창 값은 약 120배였으며, 중심 영역에서는 약 1.5배였습니다.

- 초기 기공률에 대한 진공 효과: 진공(WV)으로 제작된 주조품은 비진공(WOV)으로 제작된 주조품에 비해, 특히 중심 영역에서 초기 기공률이 더 낮은 것으로 나타났습니다.

- 기공률에 대한 열처리 영향: 열처리는 WV 및 WOV 시편 모두에서 기공의 양과 크기를 크게 증가시켰습니다.

- 기공률 분포 균일성: 열처리 후, 기공 형태 분포는 초기 진공 조건에 관계없이 중심 영역에서 표면층까지 주조 단면 전체에서 더 균일해졌습니다.

데이터 해석:

가장자리 영역과 중심 영역 간의 기공 팽창 차이는 내부 압력 및 응고 중 기공 형성 메커니즘의 변화에 기인합니다. 저자들은 이 현상을 샤를의 법칙(Charles' law)을 사용하여 설명합니다. 샤를의 법칙은 일정한 압력에서 기체의 부피는 온도에 정비례한다는 법칙입니다. 열처리 중 온도 증가는 기공 내부 압력을 상승시켜 팽창을 유도합니다. 가장자리 영역에서 훨씬 더 큰 팽창은 중심 영역과 비교하여 이 영역의 기공의 초기 상태가 다름을 시사합니다.

그림 목록:

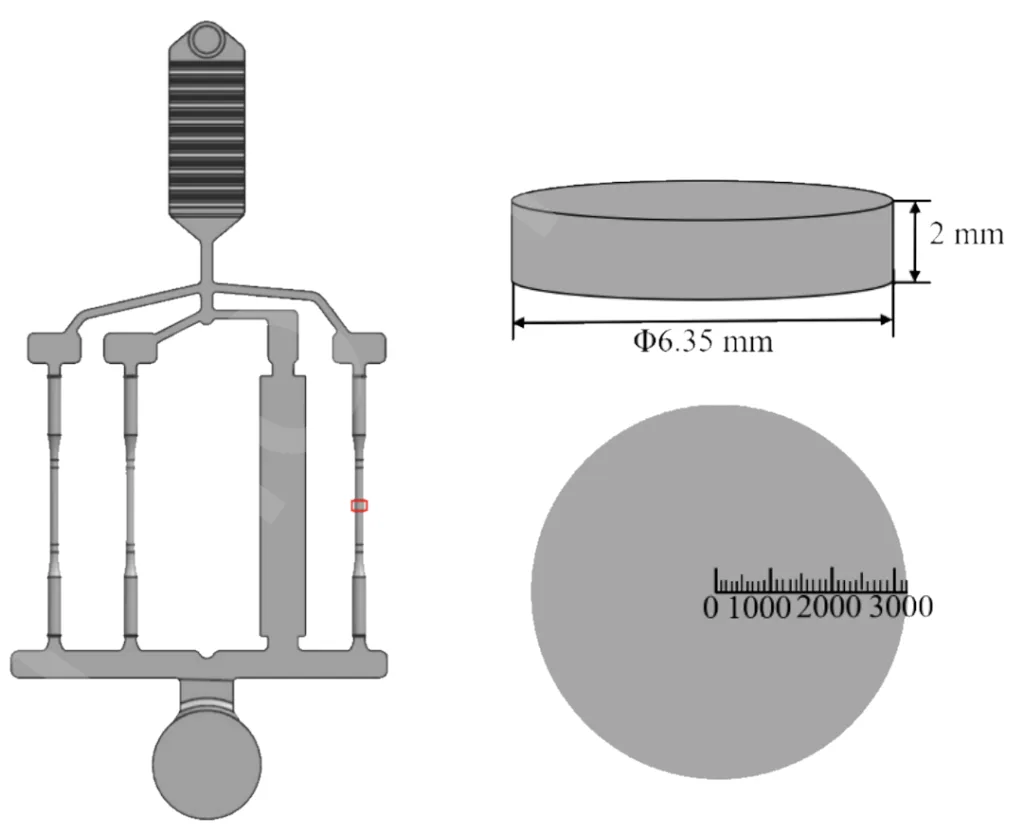

- Fig. 1. 중심에 직경 6.4mm의 인장 바 3개와 두께 2.5mm의 판형 시편 1개를 포함하는 주조 개략도 (casting schematic including three tensile bars with one diameter of 6.4 mm at the center and one plate sample with a thickness of 2.5 mm)

- Fig. 2. 진공(WV) 및 비진공(WOV)으로 제작된 주조품의 용체화 처리 전후 3D 재구성 이미지 (3-D reconstructed images of castings fabricated without vacuum (WOV) and with vacuum (WV) before and after solution treatment)

- Fig. 3 WV 및 WOV 시편에서 기공의 수 밀도와 부피 간의 관계 (The relationship between the number density and volume of pores in WV and WOV specimens.)

- Fig. 4. 인장 바의 반경 방향을 따른 (a) 수 밀도, (b) 분율, (c) 평균 기공 크기 변화 (The variation of (a) number density, (b) fraction, and (c) average size of porosity along the radial direction in tensile bars.)

- Fig. 5: 인장 바 중심에 위치한 기공의 열처리 전후 형태 (The morphologies of pores locating in the center of tensile bars before and after heat treatment)

- Fig. 6: 인장 바 표면 근처에 위치한 기공의 열처리 전후 형태 (The morphologies of pores near surface of tensile bars before and after heat treatment)

- Fig. 7: 다양한 온도에서 YL112의 항복 강도 (Yield strength of YL112 at different temperature)

6. 결론:

주요 결과 요약:

본 연구에서는 3D XCT를 성공적으로 활용하여 열처리 중 HPDC 주조품의 기공 팽창 거동을 특성화했습니다. 주요 결과는 가장자리 영역과 중심 영역 간의 기공 팽창에 상당한 차이가 있으며, 가장자리 기공이 훨씬 더 크게 팽창한다는 것입니다. 주조 중 진공 적용은 초기 기공률을 감소시키지만 후속 열처리 중 기공 팽창을 방지하지는 못합니다.

연구의 학문적 의의:

본 연구는 HPDC 부품에서 공간적으로 변화하는 기공 팽창의 특성에 대한 귀중한 통찰력을 제공합니다. 상세한 3D 특성 분석 및 정량적 분석은 열처리 중 기공률 진화와 주조품 내 기공 위치에 따른 의존성에 대한 심층적인 이해에 기여합니다. 본 연구는 열처리 후 부품 성능의 정확한 예측을 위해 기공 거동의 영역별 변화를 고려하는 것의 중요성을 강조합니다.

연구의 실제적 의미:

본 연구 결과는 HPDC 공정 및 열처리 매개변수 최적화에 실제적인 의미를 갖습니다. 가장자리 영역에서 향상된 기공 팽창을 이해하면 이러한 중요한 영역에서 기공률을 최소화하기 위한 전략 개발, 잠재적으로 국부적인 공정 조정 또는 수정된 열처리 사이클 개발을 안내할 수 있습니다. 이는 특히 표면 결함 감소 및 기계적 건전성 향상 측면에서 주조 품질 향상으로 이어질 수 있습니다.

연구의 한계점

본 연구는 특정 알루미늄 합금(YL112)과 정의된 열처리 조건 세트에 초점을 맞추고 있습니다. 이러한 결과의 다른 합금, 주조 형상 및 열처리 매개변수에 대한 일반화 가능성은 추가 연구가 필요합니다. 또한, 본 연구는 팽창 거동의 차이를 설명하지만, 서로 다른 주조 영역 간의 기공 팽창 불균형을 유발하는 근본적인 메커니즘을 완전히 밝히기 위해서는 추가 연구가 필요합니다.

7. 향후 후속 연구:

- 후속 연구 방향

향후 연구에서는 더 넓은 범위의 HPDC 합금과 다양한 온도 및 시간과 같은 다양한 열처리 매개변수 하에서 기공 팽창 거동을 탐구해야 합니다. 사출 속도 및 증압과 같은 HPDC 공정 매개변수가 기공 팽창의 공간적 분포에 미치는 영향을 조사하는 것도 유익할 것입니다. - 추가 탐구가 필요한 영역

국부적인 응고 조건, 가스 함량 및 응력 분포와 같은 요인을 고려하여 HPDC에서 기공 팽창 거동을 예측할 수 있는 상세한 수치 모델을 개발하기 위한 추가 탐구가 필요합니다. 열처리 중 실시간 관찰 기술은 기공 팽창 메커니즘과 공간적 변화에 대한 보다 직접적인 증거를 제공할 수 있습니다.

8. 참고 문헌:

- [1] A. Mohamed, F.H. Samuel, A Review on the Heat Treatment of Al-Si-Cu/Mg Casting Alloys, (2012).

- [2] A.J. Ardell, Precipitation hardening, Metallurgical Transactions A, (1985).

- [3] L. Wang, P. Turnley, G. Savage, Gas content in high pressure die castings, Journal of Materials Processing Technology, 211 (2011) 1510-1515.

- [4] S.O. Wanna, H.I. Laukli, C.M. Gourlay, Feeding Mechanisms in High-Pressure Die Castings.

- [5] X. Li, S.M. Xiong, Z. Guo, Improved mechanical properties in vacuum-assist high-pressure die casting of AZ91D alloy, Journal of Materials Processing Technology, 231 (2016) 1-7.

- [6] G. Li, W. Yang, W. Jiang, G. Feng, Z. Fan, The role of vacuum degree in the bonding of Al/Mg bimetal prepared by a compound casting process, Journal of Materials Processing Technology, 265 (2018).

- [7] X. Dong, X. Zhu, S. Ji, Effect of super vacuum assisted high pressure die casting on the repeatability of mechanical properties of Al-Si-Mg-Mn die-cast alloys, Journal of Materials Processing Technology, 266 (2019) 105-113.

- [8] LUMLEY, N. R., O'DONNELL, G. R., GUNASEGARAM, R. D., GIVORD, Blister free heat treatment of high pressure die-casting alloys, Materials Science Forum, (2006).

- [9] R. Lumley, HEAT TREATMENT FOR HIGH-PRESSURE DIE-CASTING, Advanced manufacturing technology: Robotics, Rapid Prototyping, Assembly, (2008) 29.

- [10] R.N. Lumley, R.G. O'Donnell, D.R. Gunasegaram, T. Kittel-Sherri, I.J. Polmear, The role of alloy composition in the heat treatment of aluminium high pressure die castings, metallurgical science & tecnology, (2013).

- [11] 0. Ozhoga-Maslovskaja, E. Gariboldi, J.N. Lemke, Conditions for blister formation during thermal cycles of Al–Si–Cu–Fe alloys for high pressure die-casting, Materials & Design, 92 (2016) 151-159.

- [12] C. Xghab, D. Qza, E. Spma, C. Hva, C. Hbd, A. Fz, B. Ylk, Blistering in semi-solid die casting of aluminium alloys and its avoidance, Acta Materialia, 124 (2017) 446-455.

- [13] S. Midson, Q. Zhu, Y. He, H. Lu, D. Li, Controlling and Minimizing Blistering during T6 Heat Treating of Semi-Solid Castings, Diffusion and Defect Data. Solid State Data, Part B. Solid State Phenomena, (2016).

- [14] H. Toda, P.C. Qu, S. Ito, M. Kobayashi, K. Uesugi, 3D/4D observation of the micro-mechanism of blister deformation, (2012).

- [15] H. Toda, P.C. Qu, S. Ito, K. Shimizu, M. Kobayashi, Formation behaviour of blister in cast aluminium alloy, Cast Metals, 27 (2014) 369-377.

- [16] C.H. Caceres, On the effect of macroporosity on the tensile properties of the Al-7%Si-0.4%Mg casting alloy, Scripta Metallurgica et Materialia, 32 (1995).

- [17] W. Yu, C. Ma, Y. Ma, S. Xiong, Correlation of 3D defect-band morphologies and mechanical properties in high pressure die casting magnesium alloy, Journal of Materials Processing Technology, (2020) 116853.

- [18] Y.H. Ma, W.B. Yu, Y.Q. Zhou, S.M. Xiong, Influence of different high pressure die casting processes on 3D porosity distribution of Mg-3.0Nd-0.3Zn-0.6Zr alloy,中国铸造:英文版, (2021).

- [19] A. Cm, B. Wya, A. Tz, A. Zz, A. Ym, C. Sx, The effect of slow shot speed and casting pressure on the 3D microstructure of high pressure die casting AE44 magnesium alloy, Journal of Magnesium and Alloys, (2021).

- [20] V.K. Venkatasamy, Analysis Of In-cavity Thermal And Pressure Characteristics In Aluminum Alloy Die Casting, (1996).

- [21] M.S. Dargusch, G. Dour, N. Schauer, C.M. Dinnis, G. Savage, The influence of pressure during solidification of high pressure die cast aluminium telecommunications components, Journal of Materials Processing Tech, 180 (2006) 37-43.

- [22] X., P., Niu, K., K., Tong, B., H., Hu, I., Cavity pressure sensor study of the gate freezing behaviour in aluminium high pressure die casting, International Journal of Cast Metals Research, 11 (2016) 105-112.

- [23] X. Li, S.M. Xiong, Z. Guo, Correlation between Porosity and Fracture Mechanism in High Pressure Die Casting of AM60B Alloy,材料科学技术:英文版, (2016) 8.

- [24] A. Committe, Properties and selection : nonferrous alloys and special-purpose materials, Metals Handbook, 2 (1990).

9. 저작권:

- 본 자료는 "Yihu MA 외"의 논문: "3D 열처리 중 고압 다이캐스팅의 기공 팽창 거동 특성 분석"을 기반으로 작성되었습니다.

- 논문 출처: https://ssrn.com/abstract=4328099

본 자료는 상기 논문을 기반으로 요약되었으며, 상업적 목적으로 무단 사용하는 것을 금지합니다.

Copyright © 2025 CASTMAN. All rights reserved.