AZ91 고압 다이캐스팅 공정 최적화: 마그네슘 합금의 기계적 특성 및 내마모성을 두 배로 향상시키는 방법

이 기술 요약은 [Levent Urtekin, Recep Arslan, Fatih Bozkurt, Ümit Er] 저자가 [Arch. Metall. Mater.] ([2021])에 발표한 학술 논문 "[INVESTIGATION OF TRIBOLOGICAL AND MECHANICAL PROPERTIES OF BIODEGRADABLE AZ91 ALLOY PRODUCED BY COLD CHAMBER HIGH PRESSURE CASTING METHOD]"에 기반합니다.

키워드

- 주요 키워드: AZ91 고압 다이캐스팅

- 보조 키워드: 마그네슘 합금, 콜드 챔버, 기계적 특성, 마찰 특성, 공정 변수 최적화, 내마모성

핵심 요약

- 도전 과제: 고압 다이캐스팅(HPDC) 공정에서 AZ91 마그네슘 합금의 기계적 및 마찰 특성을 일관되게 극대화하는 최적의 공정 변수를 규명하는 것입니다.

- 연구 방법: 콜드 챔버 HPDC 공정의 주입 온도, 금형 내 압력, 게이트 속도를 다르게 조합하여 AZ91 시편을 제작하고, 이를 일반 주조 시편과 비교하여 인장 강도, 경도, 마모 특성을 분석했습니다.

- 핵심 발견: 주조 온도 680°C, 금형 내 압력 1000bar, 게이트 속도 30m/s 조건에서 가장 우수한 인장 강도와 경도를 얻었으며, 이는 미세한 결정립 구조 형성 덕분이었습니다.

- 결론: HPDC 공정 변수를 정밀하게 제어함으로써 일반 주조 방식 대비 AZ91 합금의 내마모성을 두 배 이상 향상시킬 수 있으며, 이는 부품의 수명과 신뢰성을 크게 높일 수 있음을 의미합니다.

도전 과제: 이 연구가 HPDC 전문가에게 중요한 이유

항공우주, 자동차 및 휴대용 기기 산업에서 경량화는 핵심적인 과제입니다. AZ91 마그네슘 합금은 강철의 1/5, 알루미늄의 2/3에 불과한 밀도와 우수한 강도 대 무게비로 주목받는 소재입니다. 하지만 이 합금의 잠재력을 최대한 활용하기 위해서는 대량 생산에 적합한 고압 다이캐스팅(HPDC) 공정의 정밀한 제어가 필수적입니다. 많은 현장 엔지니어들은 주입 온도, 압력, 속도와 같은 공정 변수들이 최종 제품의 기계적 특성과 내구성에 어떤 영향을 미치는지에 대한 명확한 데이터 없이 경험에 의존하는 경우가 많습니다. 이는 불균일한 품질, 예측 불가능한 부품 수명, 심지어는 고가의 HPDC 설비를 사용함에도 불구하고 일반 주조와 별 차이 없는 성능을 내는 비효율을 초래할 수 있습니다. 본 연구는 바로 이 문제, 즉 AZ91 합금의 성능을 극대화하기 위한 HPDC 공정 변수의 과학적 근거를 제시하기 위해 시작되었습니다.

접근 방식: 연구 방법론 분석

본 연구는 AZ91 마그네슘 합금의 기계적 및 마찰 특성에 대한 HPDC 공정 변수의 영향을 체계적으로 평가하기 위해 설계되었습니다. 연구진은 다음과 같은 방법론을 사용했습니다.

방법 1: 시편 제작 및 공정 변수 설정

- 소재: 상업적으로 널리 사용되는 AZ91 마그네슘 합금 잉곳을 사용했습니다.

- 장비: Yıldız Technical University의 Metal Pres MP100 (1600kN) 콜드 챔버 다이캐스팅 머신을 사용하여 HPDC 시편을 제작했습니다.

- 실험 그룹: 주입 온도(640°C, 680°C), 금형 내 압력(1000bar, 1200bar), 게이트 속도(30m/s, 45m/s)를 조합하여 3개의 실험 그룹을 설정했습니다. 또한, 비교 분석을 위해 일반 주조 방식으로 대조군 시편을 제작했습니다.

방법 2: 기계적 및 마찰 특성 평가

- 미세구조 분석: ASTM E112 표준에 따라 광학 현미경으로 시편의 결정립 크기를 측정했습니다.

- 기계적 특성 시험: ASTM B557M-2016 표준에 따라 만능시험기를 사용하여 인장 강도와 연신율을 측정했으며, 브리넬 경도 시험기로 경도를 측정했습니다.

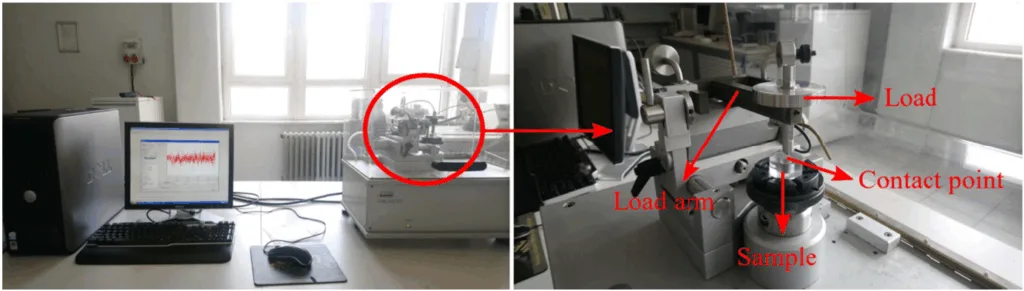

- 마찰 특성 시험: ASTM G99 표준에 따라 볼-온-디스크(ball-on-disc) 방식의 CSM-Tribometer를 사용하여 건식 슬라이딩 마모 시험을 수행하고 마찰 계수와 마모율을 분석했습니다.

핵심 발견: 주요 결과 및 데이터

연구 결과, HPDC 공정 변수가 AZ91 합금의 미세구조와 기계적, 마찰 특성에 결정적인 영향을 미친다는 사실이 명확히 드러났습니다.

발견 1: 최적의 공정 변수를 통한 기계적 특성 극대화

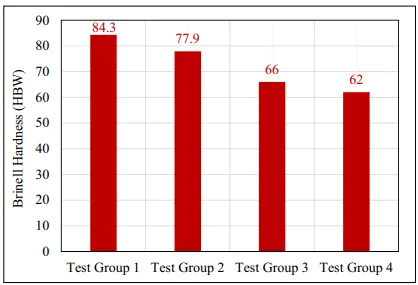

가장 주목할 만한 결과는 특정 공정 조건에서 기계적 특성이 현저하게 향상되었다는 점입니다. 논문의 그림 3에 따르면, 주조 온도 680°C, 금형 내 압력 1000bar, 게이트 속도 30m/s로 제작된 시편(Test Group 1)은 221 MPa의 가장 높은 인장 강도를 기록했습니다. 이는 일반 주조 시편(Test Group 4)의 172 MPa보다 약 28% 높은 수치입니다. 마찬가지로 그림 4에서 이 시편의 브리넬 경도는 84.3 HBW로, 일반 주조 시편의 62 HBW보다 약 36% 높았습니다. 이러한 특성 향상은 HPDC의 빠른 냉각 속도로 인해 형성된 미세한 결정립 구조 덕분입니다.

발견 2: 경도 증가에 따른 내마모성의 획기적인 향상

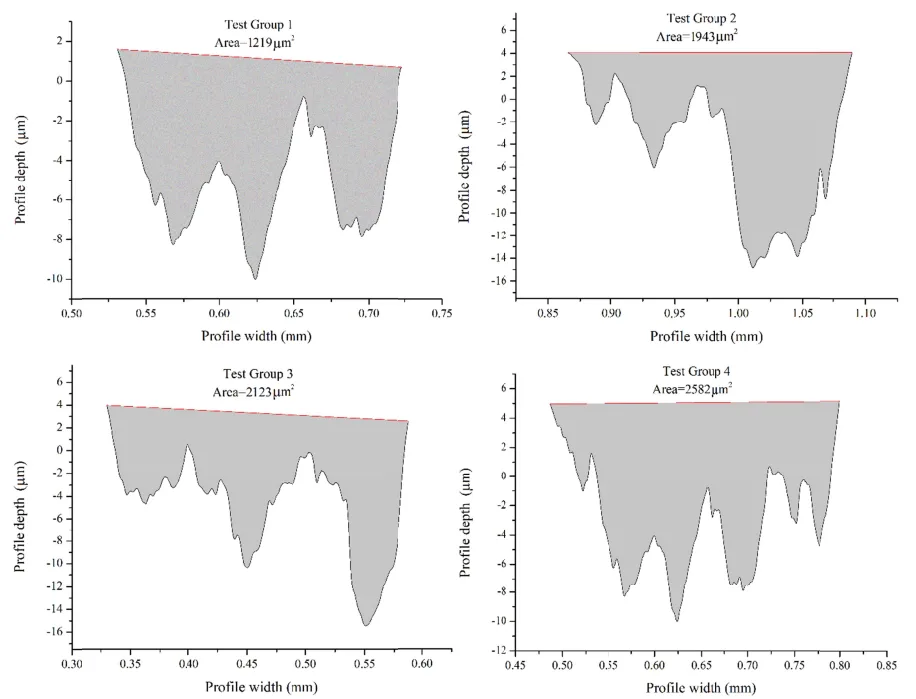

기계적 특성의 향상은 마찰 및 마모 저항성에도 직접적인 영향을 미쳤습니다. 그림 15는 각 그룹의 비마모율(specific wear rate)을 보여줍니다. 가장 높은 경도를 보인 Test Group 1의 비마모율은 6.095 x 10⁻⁵ mm³/Nm로 가장 낮았습니다. 반면, 가장 낮은 경도를 보인 일반 주조 시편(Test Group 4)의 비마모율은 12.910 x 10⁻⁵ mm³/Nm로 가장 높았습니다. 이는 최적화된 HPDC 공정을 통해 AZ91 합금의 내마모성을 2배 이상 향상시킬 수 있음을 의미합니다. 즉, 더 단단한 표면이 마찰로 인한 재료 손실을 효과적으로 억제한 것입니다.

R&D 및 운영을 위한 실질적 시사점

본 연구 결과는 HPDC 공정을 다루는 여러 분야의 전문가들에게 구체적인 통찰을 제공합니다.

- 공정 엔지니어: 이 연구는 게이트 속도와 금형 내 압력을 정밀하게 조정하는 것이 미세 결정립 구조를 형성하고 기계적 강도를 높이는 데 기여할 수 있음을 시사합니다. 특히, 무조건 빠른 게이트 속도보다 최적화된 속도(본 연구에서는 30m/s)가 더 나은 결과를 가져올 수 있습니다.

- 품질 관리팀: 논문의 그림 3과 그림 15 데이터는 경도와 내마모성 사이의 강한 상관관계를 보여줍니다. 이는 경도 측정을 새로운 품질 검사 기준으로 활용하여 부품의 내마모성을 간접적으로 예측하고 관리하는 데 도움이 될 수 있습니다.

- 설계 엔지니어: 이 연구 결과는 HPDC 공정에서 미세구조 제어를 통해 동일한 AZ91 합금으로도 월등한 내구성을 가진 부품을 생산할 수 있음을 보여줍니다. 이는 부품 설계 단계에서부터 목표 성능에 맞는 공정 조건을 고려하는 것이 중요함을 시사합니다.

논문 상세 정보

[콜드 챔버 고압 다이캐스팅(HPDC)으로 생산된 생분해성 AZ91 합금의 마찰 및 기계적 특성 연구]

1. 개요:

- 제목: INVESTIGATION OF TRIBOLOGICAL AND MECHANICAL PROPERTIES OF BIODEGRADABLE AZ91 ALLOY PRODUCED BY COLD CHAMBER HIGH PRESSURE CASTING METHOD

- 저자: LEVENT URTEKIN, RECEP ARSLAN, FATIH BOZKURT, ÜMIT ER

- 발행 연도: 2021

- 발행 학술지/학회: Arch. Metall. Mater. 66 (1), 205-216

- 키워드: Die casting, AZ91 magnesium alloy, cold chamber high pressure casting method, mechanical properties of AZ91 magnesium alloy, wear of AZ91 alloy, tribological properties of AZ91 alloy

2. 초록:

본 연구에서는 콜드 챔버 고압 다이캐스팅(HPDC) 방법을 이용하여 AZ91 마그네슘 합금을 생산하였다. 금형 내 압력 1000bar와 1200bar, 게이트 속도 30m/s와 45m/s, 주조 온도 640°C와 680°C 등 다양한 콜드 챔버 HPDC 공정 변수 조합을 선택하였다. 추가로, 일반 주조 방법으로도 시험 시편을 생산하였다. 시편들에 대해 인장 시험, 경도 시험, 건식 슬라이딩 마모 시험 및 미세구조 분석을 수행하였다. 콜드 챔버 HPDC로 생산된 시편과 일반 주조 방법으로 생산된 시편의 기계적 특성을 비교하였다. 이 변수들을 사용한 결과, 주조 온도 680°C, 금형 내 압력 1000bar, 게이트 속도 30m/s 조건에서 가장 높은 인장 강도와 경도 값을 얻었다. 일반 주조 방법의 냉각 속도가 콜드 챔버 HPDC 방법보다 느리기 때문에, 콜드 챔버 HPDC 방법에서는 미세한 결정립 구조가 형성되어 높은 기계적 특성을 얻을 수 있었다. 건식 슬라이딩 마모 시험에서는 콜드 챔버 HPDC 방법으로 생산된 시편의 경도 값이 증가함에 따라 마찰 계수가 감소하고 재료 손실이 줄어드는 것을 관찰하였다.

3. 서론:

마그네슘은 가장 가벼운 금속 재료 중 하나로, 밀도가 알루미늄의 약 2/3, 강철의 1/5에 불과하여 다양한 산업 응용 분야에서 매력적인 합금이다. 마그네슘 합금은 우수한 강도 대 무게비, 낮은 밀도, 기계 가공성, 주조성 등 여러 장점을 제공한다. 이러한 특성 덕분에 항공기, 자동차 산업, 휴대폰, 스포츠 용품, 수공구, 가전제품 및 다양한 내마모성 응용 분야에 사용될 수 있다. 또한, 마그네슘 합금은 생분해성이 있어 정형외과 응용 분야에서도 주목받고 있다. 다양한 마그네슘 합금 중 가장 선호되고 성공적으로 사용되는 상업용 합금은 9.0 wt% Al, 0.9 wt% Zn 및 소량의 Mn을 포함하는 AZ91이다. 고압 다이캐스팅(HPDC)은 효율성과 대용량 생산 측면에서 매우 우수한 제조 기술이다. HPDC는 사출 시스템에 따라 콜드 챔버와 핫 챔버 두 가지 주요 그룹으로 분류되며, AZ91과 같이 융점이 높은 합금은 콜드 챔버 기계에 적합하다. HPDC로 생산된 제품의 품질과 기계적 특성은 주조 및 금형 온도, 게이트 속도, 사출 압력 등 여러 공정 변수에 따라 달라진다.

4. 연구 요약:

연구 주제의 배경:

AZ91 마그네슘 합금은 경량 소재로서의 장점 때문에 다양한 산업 분야에서 수요가 높다. HPDC는 이러한 합금을 복잡한 형상으로 대량 생산하는 데 효과적인 방법이지만, 최종 제품의 품질은 공정 변수에 크게 좌우된다. 따라서 일관되고 우수한 기계적 특성을 확보하기 위해서는 공정 변수와 최종 물성 간의 관계를 규명하는 것이 중요하다.

이전 연구 현황:

최근 몇 년간 HPDC 방법을 이용한 마그네슘 합금 생산에 초점을 맞춘 연구가 증가하고 있다. 연구자들은 AZ 및 AM 계열 마그네슘 합금의 기계적 특성에 대한 다양한 공정 변수의 영향을 조사해왔다.

연구의 목적:

본 연구의 주된 목적은 콜드 챔버 HPDC 방법으로 생산된 AZ91 마그네슘 합금에 대해 주조 온도, 금형 내 압력, 게이트 속도 변수가 미치는 영향을 조사하는 것이다. 또한, HPDC로 생산된 시편과 일반 주조 방식으로 생산된 시편의 기계적 특성, 마찰 특성, 미세구조를 비교 분석하고자 한다.

핵심 연구:

연구는 세 가지 다른 HPDC 공정 변수 조합(실험 그룹 1, 2, 3)과 하나의 일반 주조 방법(대조군 그룹 4)으로 AZ91 시편을 제작하는 것을 포함한다. 제작된 시편에 대해 미세구조 분석, 인장 시험, 브리넬 경도 시험, 건식 슬라이딩 마모 시험을 수행하여 각 조건에 따른 기계적 및 마찰 특성의 변화를 정량적으로 평가하고 비교하였다.

5. 연구 방법론

연구 설계:

본 연구는 콜드 챔버 HPDC 공정의 세 가지 주요 변수(주조 온도, 금형 내 압력, 게이트 속도)를 조합한 3개의 실험 그룹과 일반 주조법으로 제작된 1개의 대조군 그룹 간의 비교 실험 설계를 채택했다. 이를 통해 각 공정 변수가 AZ91 합금의 특성에 미치는 영향을 독립적 및 복합적으로 평가하고자 했다.

데이터 수집 및 분석 방법:

- 시편 준비: Esan Eczacıbaşı社의 AZ91 마그네슘 잉곳을 사용하였으며, Metal Pres MP100 (1600 kN) 콜드 챔버 다이캐스팅 장비와 일반 금속 용해로를 이용해 시편을 제작했다.

- 금속 조직 분석: 표준 금속 조직 절차에 따라 시편을 연마하고 에칭한 후, Nikon Eclipse MA100 광학 현미경을 사용하여 미세구조를 관찰했다. 결정립 크기는 ASTM E112의 절편법을 사용하여 계산했다.

- 기계적 시험: ALSO UTM 100 만능시험기를 사용하여 ASTM B557M-2016 표준에 따라 인장 강도 및 연신율을 측정했다. Emcotest DuraVision 30 모델을 사용하여 브리넬 경도를 측정했다.

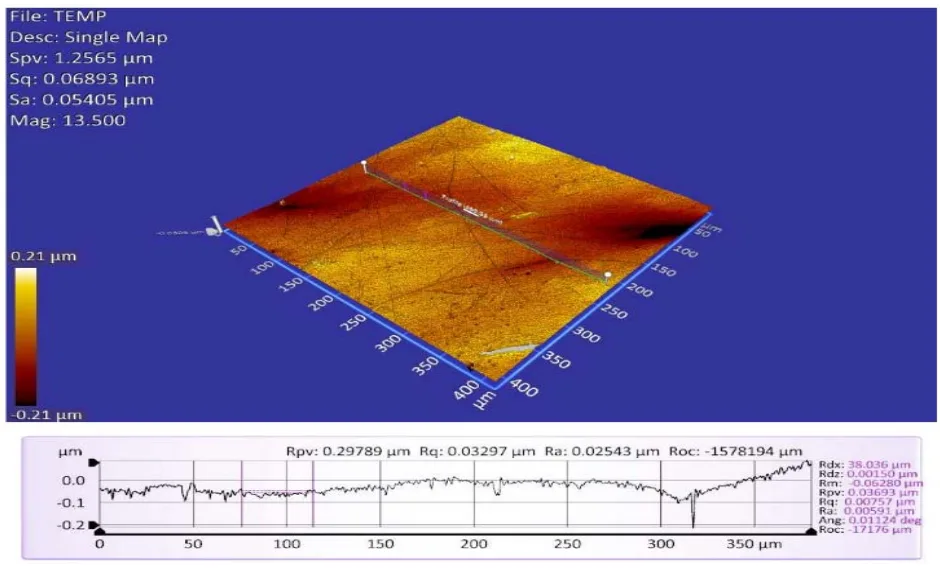

- 마모 시험: CSM-Tribometer를 사용하여 ASTM G99 표준에 따라 건식 슬라이딩 마모 시험을 수행했다. 마모 트랙은 SEM, EDS 및 3D 광학 프로파일로미터로 분석하여 마모 메커니즘을 규명했다.

연구 주제 및 범위:

본 연구는 AZ91 마그네슘 합금에 한정되며, 콜드 챔버 HPDC 공정의 세 가지 핵심 변수인 주조 온도(640°C, 680°C), 금형 내 압력(1000bar, 1200bar), 게이트 속도(30m/s, 45m/s)가 최종 제품의 기계적 특성(인장 강도, 경도)과 마찰 특성(마찰 계수, 마모율)에 미치는 영향을 규명하는 데 초점을 맞춘다.

6. 주요 결과:

주요 결과:

- 주조 온도 680°C, 금형 내 압력 1000bar, 게이트 속도 30m/s 조건(Test Group 1)에서 가장 높은 인장 강도(221 MPa)와 브리넬 경도(84.3 HBW)가 관찰되었다.

- HPDC 방법은 일반 주조 방법보다 냉각 속도가 빨라 더 미세한 결정립 구조(Test Group 1: 0.013 mm)를 형성했으며, 이는 기계적 특성 향상의 주요 원인이었다. 일반 주조 시편의 결정립 크기는 0.051 mm로 훨씬 컸다.

- 시편의 경도가 증가할수록 마찰 계수는 감소하고 내마모성은 향상되는 경향을 보였다. 가장 높은 경도를 가진 Test Group 1의 평균 마찰 계수는 0.26으로 가장 낮았고, 가장 낮은 경도를 가진 Test Group 4는 0.33으로 가장 높았다.

- 비마모율(Specific wear rate)은 경도와 반비례 관계를 보였다. Test Group 1의 비마모율은 6.095 x 10⁻⁵ mm³/Nm로 가장 낮았고, 일반 주조 시편(Test Group 4)은 12.910 x 10⁻⁵ mm³/Nm로 가장 높아, 최적화된 HPDC 공정이 내마모성을 두 배 이상 향상시킬 수 있음을 확인했다.

- HPDC 공정 변수가 최적화되지 않은 경우(Test Group 3), 일반 주조 방법과 유사한 수준의 기계적 특성을 보여, 공정 제어의 중요성을 시사했다.

Figure Name List:

- Fig. 1. Metal Pres MP100 die cast cold chamber machine

- Fig. 2. CSM tribometer and the view of the wear test setup

- Fig. 3. Tensile strength and elongation result of the samples produced by cold chamber HPDC and conventional casting methods

- Fig. 4. Brinell hardness of the samples produced by cold chamber HPDC and conventional casting methods

- Fig. 5. Mg-Al phase diagram [36]

- Fig. 6. Dry sliding wear behavior of test group 1

- Fig. 7. Dry sliding wear behavior of test group 2

- Fig. 8. Dry sliding wear behavior of test group 3

- Fig. 9. Dry sliding wear behavior of test group 4

- Fig. 10. 3D surface profile of sample from test group 1

- Fig. 11. 3D surface profile of sample from test group 2

- Fig. 12. 3D surface profile of sample from test group 3

- Fig. 13. 3D surface profile of sample from test group 4

- Fig. 14. Worn area of test group 1, test group 2, test group 3 and test group 4 samples

- Fig. 15. Specific wear rate of test group 1, test group 2, test group 3 and test group 4 samples

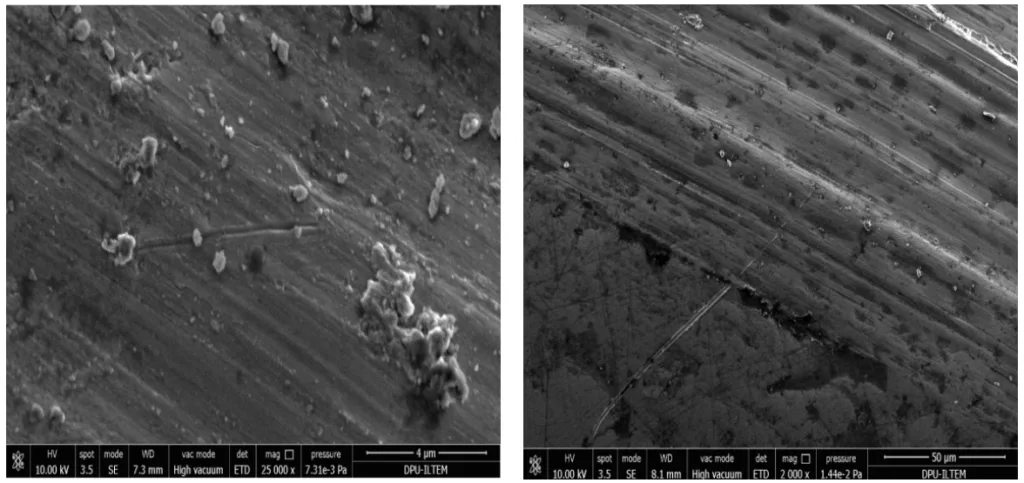

- Fig. 16. SEM of wear tracks for test group 1

- Fig. 17. SEM of wear tracks for test group 2

- Fig. 18. EDS analysis of the wear track for test group 2

- Fig. 19. SEM of wear tracks for test group 3

- Fig. 20. SEM of wear tracks for test group 4

![TABLE 4

The microstructure and the screenshot of software which shows

the ASTM G number [22,28]](https://castman.co.kr/wp-content/uploads/image-3455.webp)

7. 결론:

본 연구는 콜드 챔버 HPDC 공정 변수를 적절히 선택함으로써 AZ91 마그네슘 합금의 기계적 특성을 원하는 대로 제어할 수 있음을 보여주었다. 가장 우수한 인장 강도와 경도는 주조 온도 680°C, 금형 내 압력 1000bar, 게이트 속도 30m/s 조건에서 달성되었다. HPDC 공정의 빠른 냉각 속도는 일반 주조법보다 미세한 결정립 구조를 형성하여 더 높은 기계적 특성을 이끌어냈다. 또한, 건식 슬라이딩 마모 시험 결과, HPDC로 생산된 시편의 경도가 증가함에 따라 마찰 계수와 재료 손실이 감소하는 것이 관찰되었다. 최적의 HPDC 공정 변수를 선택함으로써 내마모성을 크게 향상시킬 수 있다. 만약 HPDC 공정 변수가 제대로 제어되지 않는다면, 일반 주조법과 유사한 기계적 특성을 얻게 되어 고가의 HPDC 설비 투자가 불필요해질 수 있다.

8. References:

- [1] M.A. Ashraf, Z. Liu, W.X. Peng, N. Yoysefi, Progress in Organic Coatings 136, 105296 (2019). DOI: 10.1016/j.porgcoat.2019. 105296

- [2] B. Mingo, R. Arrabal, M. Mohedano, A. Pardo, E. Matykina, Surface and Coatings Technology 309, 1023-1032 (2017). DOI: 10.1016/j.surfcoat.2016.10.041

- [3] M. Gobara, M. Shamekh, Anti-Corrosion Meth & Material 61 (5), 319-327 (2014). DOI: 0.1108/ACMM-04-2013-1258

- [4] Y. Xin, C. Liu, X. Zhang, G. Tang, X. Tian, P. K. Chu, 2007, J. Mater. Res. 22 (7), 2004-2011 (2007). DOI: 10.1557/jmr. 2007.0233

- [5] Q. Zhang, H. Zhang, Anti-Corrosion Meth & Material 66 (3), 264-273 (2019). DOI: 10.1108/ACMM-07-2018-1964

- [6] P.B. Srinivasan, C. Blawert, W. Dietzel, Materials Characterization 60 (8), 843-847 (2009). DOI: 10.1016/j.matchar.2009.01.014

- [7] P.B. Srinivasan, C. Blawert, W. Dietzel, Wear 266 (11-12), 1241-1247 (2009). DOI: 10.1016/j.wear.2009.03.013

- [8] W. Liu, B. Jiang, Q. Yang, J. Tao, B. Liu, F. Pan, Progress in Natural Science: Materials International 29 (4), 453-456 (2019). DOI: 10.1016/j.pnsc.2019.07.002

(References continue as in the original document)

전문가 Q&A: 자주 묻는 질문과 답변

Q1: 이 연구에서 특별히 AZ91 마그네슘 합금을 선택한 이유는 무엇입니까?

A1: 논문에 따르면 AZ91은 다양한 마그네슘 합금 중에서 가장 선호되고 성공적으로 사용되는 상업용 합금입니다. 우수한 강도 대 무게비, 주조성, 기계 가공성 등의 매력적인 특성을 가지고 있어 항공, 자동차, 전자제품 등 광범위한 산업 분야에 적용 가능하기 때문에 연구 대상으로 선정되었습니다.

Q2: 기계적 특성에 가장 큰 영향을 미친 요인은 무엇이었습니까?

A2: 연구 결과, 결정립 크기가 기계적 특성에 가장 결정적인 영향을 미쳤습니다. HPDC 공정의 빠른 냉각 속도는 일반 주조보다 훨씬 미세한 결정립을 형성했고, 홀-페치(Hall-Petch) 관계에 따라 결정립계가 전위의 이동을 방해하는 장벽 역할을 하여 강도와 경도를 높이는 주요 원인이 되었습니다.

Q3: 게이트 속도가 결과에 어떤 영향을 미쳤습니까?

A3: 동일한 온도와 압력 조건(680°C, 1000bar)에서 게이트 속도를 30m/s(Test Group 1)에서 45m/s(Test Group 2)로 높였을 때, 인장 강도는 221 MPa에서 201 MPa로 오히려 감소했습니다. 이는 무조건 빠른 속도가 항상 좋은 결과를 보장하는 것이 아니며, 충전 패턴과 응고 과정에 영향을 미쳐 최적의 속도 값이 존재함을 시사합니다.

Q4: 연구에서 관찰된 경도와 내마모성 사이의 관계는 무엇입니까?

A4: 명확한 반비례 관계가 관찰되었습니다. 경도가 가장 높았던 Test Group 1이 가장 낮은 비마모율(가장 높은 내마모성)을 보였고, 경도가 가장 낮았던 일반 주조 시편(Test Group 4)이 가장 높은 비마모율(가장 낮은 내마모성)을 보였습니다. 이는 더 단단한 재료가 마모에 더 잘 저항한다는 것을 실험적으로 입증한 결과입니다.

Q5: AZ91 합금에 대해 HPDC와 일반 주조를 비교할 때 핵심적인 시사점은 무엇입니까?

A5: 핵심 시사점은 '공정 제어의 중요성'입니다. 적절하게 제어된 HPDC 공정은 미세한 결정립 구조 덕분에 일반 주조에 비해 월등히 우수한 기계적 특성과 내마모성을 제공합니다. 하지만 공정 변수가 최적화되지 않으면 일반 주조와 비슷한 수준의 성능밖에 내지 못하므로, 고가의 HPDC 설비 투자가 비효율적이 될 수 있습니다.

결론: 더 높은 품질과 생산성을 향한 길

본 연구는 AZ91 고압 다이캐스팅 공정에서 단순한 변수 조정만으로도 최종 제품의 성능을 극적으로 향상시킬 수 있다는 사실을 명확히 보여주었습니다. 핵심은 주조 온도, 압력, 속도를 정밀하게 제어하여 미세한 결정립 구조를 형성하는 것이며, 이를 통해 기계적 강도와 경도를 높이고 내마모성을 두 배 이상 향상시킬 수 있습니다. 이 연구는 경험에 의존하던 공정 관리를 데이터 기반의 최적화로 전환할 수 있는 중요한 과학적 근거를 제공합니다.

"CASTMAN에서는 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최선을 다하고 있습니다. 이 논문에서 논의된 과제가 귀사의 운영 목표와 일치한다면, 저희 엔지니어링 팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오."

저작권 정보

이 콘텐츠는 "[Levent Urtekin, Recep Arslan, Fatih Bozkurt, Ümit Er]" 저자의 논문 "[INVESTIGATION OF TRIBOLOGICAL AND MECHANICAL PROPERTIES OF BIODEGRADABLE AZ91 ALLOY PRODUCED BY COLD CHAMBER HIGH PRESSURE CASTING METHOD]"를 기반으로 한 요약 및 분석 자료입니다.

출처: https://doi.org/10.24425/amm.2021.134777

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금지합니다.

Copyright © 2025 CASTMAN. All rights reserved.