본 기술 요약은 Bagherian, E-R., Fan, Y., Cooper, M., Frame, B., & Abdolvand, A.가 Metallurgical Research and Technology(2016)에 발표한 학술 논문 "Effect of water flow rate, casting speed, alloying elements and pull distance on tensile strength, elongation percentage and microstructure of continuous cast copper alloys"를 기반으로 합니다. 이 내용은 고압 다이캐스팅(HPDC) 전문가를 위해 CASTMAN이 AI의 지원을 받아 분석하고 요약했습니다.

키워드

- 주요 키워드: 주조 공정 최적화

- 보조 키워드: 구리 합금 주조, 합금의 기계적 특성, 응고 미세조직, 냉각 속도 효과, 인장 강도 및 연신율, 합금 성분 분석

핵심 요약

- 과제: 주조 금속 부품에서 인장 강도와 연성(연신율)의 이상적인 균형을 달성하는 것은 끊임없는 과제입니다. 공정 변수는 최종 미세조직을 직접적으로 제어하며, 이는 다시 기계적 특성을 결정합니다.

- 방법: 본 연구는 수류 속도, 주조 속도, 합금 원소(Zr), 인발 거리 등 네 가지 핵심 변수가 연속 주조 구리 합금의 특성에 미치는 영향을 체계적으로 조사했습니다.

- 핵심 성과: 본 연구는 공정 변수와 기계적 결과 사이의 직접적인 관계를 정량화했습니다. 예를 들어, CuSnP 합금에서 수류 속도를 15 ltrs/min에서 45 ltrs/min으로 증가시키자 연신율이 10%에서 25%로 향상되었습니다(Table 5). 유사하게, CuZr 합금에 지르코늄(Zr)을 첨가하자 인장 강도가 2.67% Zr에서 201 MPa, 6.80% Zr에서 645 MPa로 크게 증가했습니다(Table 7).

- 결론: 이 논문은 주조 공정 최적화를 위한 강력한 프레임워크를 제공합니다. 비록 연속 주조에 초점을 맞추었지만, 결정립 구조를 제어하기 위한 냉각, 속도 및 화학 성분 관리에 대한 핵심 원칙은 고압 다이캐스팅(HPDC) 공정의 품질과 성능을 향상시키는 데 직접적으로 적용될 수 있습니다.

과제: 이 연구가 HPDC 전문가에게 중요한 이유

HPDC를 포함한 모든 주조 공정의 목표는 강도, 연성 및 구조적 무결성에 대한 엄격한 사양을 충족하는 부품을 생산하는 것입니다. 최종 미세조직, 특히 결정립의 크기와 형태는 이러한 특성을 결정하는 주요 요인입니다. 이 연구는 비록 연속 주조 시스템에서 수행되었지만, 모든 HPDC 엔지니어가 다루는 보편적인 변수인 냉각 속도(금형 열 관리와 유사), 충전 속도(주조 속도와 관련), 합금 조성을 분리하여 조사합니다. 이러한 요소들이 최종 제품에 어떻게 정확하게 영향을 미치는지 이해하는 것은 결함을 줄이고, 부품 성능을 개선하며, 사이클 타임을 최적화하는 데 매우 중요합니다.

접근법: 방법론 분석

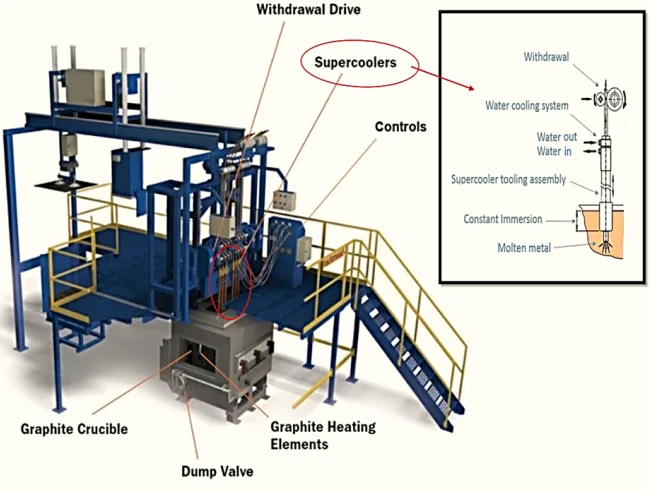

연구원들은 Rautomead RS 수직 상향 연속 주조기를 사용하여 다양한 구리 합금 봉을 생산했습니다. 다른 변수들은 일정하게 유지하면서 한 번에 하나의 변수만 체계적으로 변경하여 그 효과를 분리했습니다.

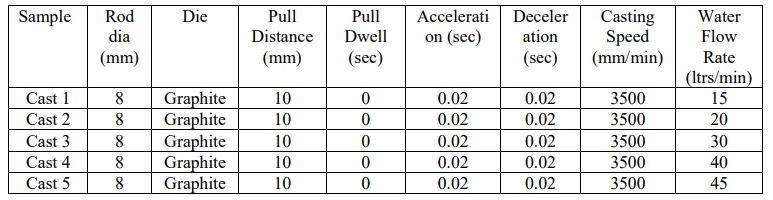

- 수류 속도: CuSnP 합금 샘플을 일정한 속도(3500 mm/min)로 주조하면서 수류 속도를 15에서 45 ltrs/min으로 변경했습니다.

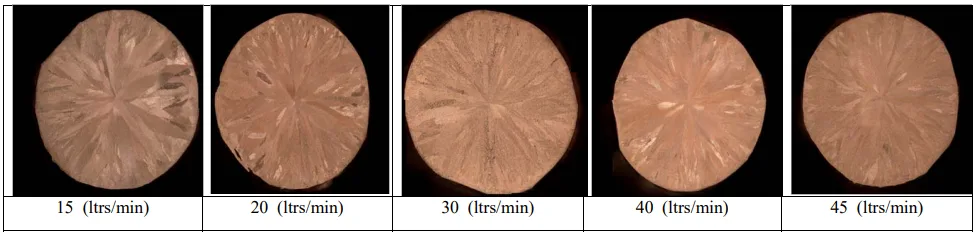

- 주조 속도: OFCu 구리 샘플을 일정한 수류 속도(45 ltrs/min)에서 2500에서 7800 mm/min 범위의 속도로 주조했습니다.

- 합금 원소: CuZr 합금 샘플을 지르코늄 함량을 2.67%에서 6.80%로 변경하여 생산했습니다.

- 인발 거리: CuSn 샘플을 인발 거리를 3 mm에서 6 mm로 변경하여 주조했습니다.

각 시험에 대해, 생성된 샘플의 인장 강도와 연신율을 Instron 만능 시험기를 사용하여 분석했으며, 금속 조직 검사를 통해 미세조직을 조사했습니다.

핵심 성과: 주요 결과 및 데이터

이 연구는 각 변수가 최종 주조 제품에 어떻게 영향을 미치는지에 대한 명확하고 데이터 기반의 결론을 제시했습니다.

- 결과 1: 높은 냉각 속도는 연성을 향상시킨다. CuSnP 합금의 경우, 수류 속도를 높이면 연성이 크게 향상되었습니다. 평균 연신율은 15 ltrs/min의 유량에서 10%였으나 45 ltrs/min에서는 25%로 증가했습니다. 이는 미세조직 사진에서 볼 수 있듯이 더 미세한 결정립 구조를 동반했습니다(Figure 3).

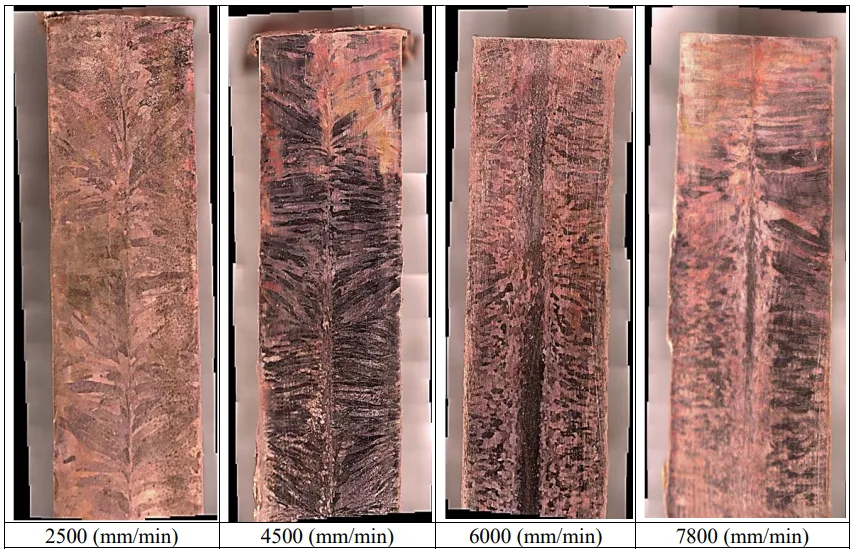

- 결과 2: 빠른 주조 속도는 결정립 구조를 미세화하고 연신율을 증가시킨다. OFCu 샘플에서 주조 속도를 2500 mm/min에서 7800 mm/min으로 높이자 더 미세하고 정제된 결정립 구조가 나타났습니다(Figure 5). 이러한 미세화는 평균 연신율을 34%에서 41%로 증가시켰지만, 인장 강도는 178 MPa에서 168 MPa로 약간 감소했습니다.

- 결과 3: 지르코늄 합금은 강도를 극적으로 증가시키지만 연신율을 감소시킨다. 구리에 지르코늄을 첨가한 것은 인장 강도에 가장 큰 영향을 미쳤습니다. Zr 함량을 2.67%에서 6.80%로 증가시키자 인장 강도는 201 MPa에서 645 MPa로 급등했습니다. 그러나 이는 연성을 희생하는 대가였으며, 연신율은 6%에서 2%로 떨어졌습니다(Table 7). Zr 첨가는 또한 Table 8에 상세히 설명된 바와 같이 2차 수지상정 팔 간격(SDAS)을 줄여 미세조직을 미세화했습니다.

HPDC 제품에 대한 실질적 시사점

공정은 다르지만 야금학적 원리는 보편적입니다. 이 연구는 HPDC 환경에서의 주조 공정 최적화에 대한 귀중한 통찰력을 제공합니다.

- 공정 엔지니어: 수류 속도에 대한 연구 결과는 HPDC에서 금형 냉각 및 열 관리를 최적화하는 것이 매우 중요함을 강력히 시사합니다. 데이터는 정밀하게 제어된 냉각 채널을 사용하여 더 빠른 응고를 달성하면, Figure 3에서 볼 수 있듯이 최종 주조 부품에서 더 미세한 결정립 구조와 향상된 연성을 가져올 수 있는 잠재적 이점을 나타냅니다.

- 품질 관리: CuZr 합금 테스트에서 나타난 인장 강도와 연신율 간의 반비례 관계(Figure 7)는 핵심적인 통찰력입니다. 이 연구는 HPDC 부품의 기계적 특성을 지정할 때 이 상충 관계를 이해하는 것이 중요함을 시사합니다. 극도의 강도를 요구하면 부품의 연성이 본질적으로 제한될 수 있습니다. 이 데이터는 이 원리에 대한 정량적 예를 제공합니다.

- 금형 설계: 이 연구는 더 빠른 주조 속도와 더 미세한 결정립 구조를 연결합니다(Figure 5). 이는 용탕 유동 속도와 충전 시간을 제어하는 HPDC의 게이트 및 러너 설계가 미세조직 공학을 위한 강력한 도구가 될 수 있음을 시사합니다. 이 연구는 빠르고 부드러운 충전을 위한 설계를 통해 신속한 응고를 촉진하고 최종 부품의 기계적 특성을 향상시킬 수 있는 잠재적 이점을 나타냅니다.

논문 상세 정보

1. 개요:

- Title: Effect of water flow rate, casting speed, alloying elements and pull distance on tensile strength, elongation percentage and microstructure of continuous cast copper alloys

- Author: Bagherian, Ehsaan-Reza; Fan, Yongchang; Cooper, Mervyn; Frame, Brian; Abdolvand, Amin

- Year of publication: 2016

- Journal/academic society of publication: Metallurgical Research and Technology

- Keywords: Continuous Casting, Copper Alloys, Solidification, Tensile Test

2. 초록:

주물의 응고, 그리고 결과적으로 미세조직과 기계적 특성을 제어하는 대부분의 변수는 화학 조성, 용탕 처리, 냉각 속도 및 온도 구배입니다. 본 연구에서는 수류 속도, 주조 속도, 합금 원소 및 인발 거리가 연속 주조 구리 합금의 인장 강도, 연신율 및 미세조직에 미치는 영향에 대한 특성화를 수행했습니다. 인장 강도, 연신율 및 결정립 구조에 기반한 상당한 차이가 조사되었으며, 이러한 변수들이 샘플의 물리적 및 기계적 특성을 향상시킬 수 있음이 밝혀졌습니다. 특히, 수류 속도는 샘플의 연신율을 10%에서 25%까지 향상시킬 수 있었습니다.

3. 서론:

구리 합금은 우수한 전도성, 내식성 및 가공 용이성과 같은 유익한 특성으로 인해 최소 7,000년 동안 사용되어 왔습니다. 연속 주조는 구리 부품을 생산하는 핵심 공정입니다. 압출과 같은 열-기계적 공정보다 비용이 저렴하지만, 연속 주조는 일반적으로 더 낮은 기계적 특성을 가집니다. 본 논문은 합금 원소와 냉각 제어가 연속 주조 구리 및 구리 합금의 기계적 특성에 미치는 영향을 조사하여 성능을 향상시키는 것을 목표로 합니다.

4. 연구 요약:

본 연구는 구리 합금의 연속 주조에서 네 가지 주요 공정 변수인 수류 속도, 주조 속도, 합금 원소(지르코늄) 첨가 및 인발 거리를 실험적으로 조사합니다. 각 변화에 따른 인장 강도, 연신율 및 미세조직을 측정합니다. 목표는 이러한 제어 가능한 공정 입력과 주조 재료의 최종 기계적 특성 사이의 명확한 관계를 설정하여 공정 최적화를 위한 기초를 제공하는 것입니다.

5. 방법론:

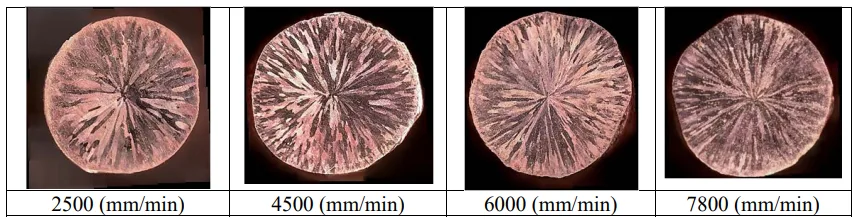

연구는 Rautomead RS080 수직 상향 연속 주조기를 사용하여 수행되었습니다. 네 가지 핵심 변수 중 하나를 체계적으로 변경하면서 다양한 구리 합금(CuSnP, OFCu, CuZr, CuSn)을 생산했습니다.

- 수류 속도: 15에서 45 ltrs/min으로 변경.

- 주조 속도: 2500에서 7800 mm/min으로 변경.

- 합금 원소: 지르코늄 함량을 2.67%에서 6.80%로 변경.

- 인발 거리: 3에서 6 mm로 변경.

시험편은 ASTM 표준에 따라 준비되었으며, 인장 시험은 Instron 4204 기계에서 수행되었습니다. 샘플을 절단, 연마, 폴리싱 및 에칭한 후 미세조직 분석을 수행했습니다.

6. 주요 결과:

주요 결과:

- CuSnP 샘플의 냉각수 유량을 15에서 45 ltrs/min으로 높이면 평균 연신율은 10%에서 25%로 증가했지만 인장 강도는 310 MPa에서 248 MPa로 감소했습니다.

- OFCu 샘플의 주조 속도를 2500 mm/min에서 7800 mm/min으로 높이면 평균 연신율은 34%에서 41%로 증가했지만 인장 강도는 178 MPa에서 168 MPa로 약간 감소했습니다.

- CuZr 합금의 지르코늄(Zr) 함량을 2.67%에서 6.80%로 높이면 인장 강도는 201 MPa에서 645 MPa로 극적으로 증가했지만 평균 연신율은 6%에서 2%로 감소했습니다.

- 지르코늄 첨가는 또한 연속 주조 구리 봉의 2차 수지상정 팔 간격(SDAS) 크기를 감소시키는 것으로 밝혀졌습니다.

- CuSn 샘플의 인발 거리를 3 mm에서 6 mm로 늘리면 연신율이 31%에서 37%로 약간 증가했습니다.

- 모든 경우에 더 빠른 냉각(더 높은 수류, 더 빠른 주조 속도)을 유도하는 변수들은 더 미세한 결정립 구조를 가져왔습니다.

Figure Name List:

- Fig. 1. Schematic of Continuous Rod Casting Machine

- Fig. 2. Tensile strength and elongation percentage of CuSnP samples

- Fig.3 Comparison grain structure of CuSnP samples

- Fig. 4. Tensile strength and elongation percentage of OFCu samples

- Fig.5 Comparison grain structure of OFCu samples (Cross section)

- Fig.6 Comparison grain structure of OFCu samples (Longitudinal section)

- Fig. 7. Tensile strength and elongation percentage of CuZr samples

- Fig.8 Grain structure of CuZr samples

- Fig.9 Second dendrite arm space of CuZr samples

- Fig. 10. Tensile strength and average elongation percentage of CuSn samples

- Fig.11 Grain structure of CuSn samples

7. 결론:

본 연구는 수류 속도, 주조 속도, 합금 원소 및 인발 거리가 연속 주조 구리 합금의 기계적 특성에 상당한 영향을 미친다는 것을 성공적으로 입증했습니다. 주요 결론은 다음과 같습니다:

- 냉각수 유량 증가는 연신율을 향상시킨다.

- 주조 속도 증가는 물리적 및 기계적 특성의 상당한 개선으로 이어진다.

- 지르코늄(Zr) 첨가는 인장 강도를 향상시키지만 연신율을 감소시킨다.

- 지르코늄 첨가는 SDAS의 크기를 약간 감소시킨다.

8. 참고 문헌

- J.R. Davis et al. (Eds.): Copper and copper alloys, ASM speciality handbook, second ed., ASM International, Materials Park, OH, 2008, pp. 361-363.

- V. Arbabi, Differences in microstructure and tensile properties of brasses produced by Continuous casting and thermo-mechanical processing, EMESEG'10, the 3rd WSEAS international conference on Engineering mechanics, structures, engineering geology, 2010, Pages 83-88

- M.M. Wolf, "History of Continuous Casting," in Steelmaking Conference Proceedings, 75, (Iron & Steel Society, Warrendale, PA, 1992), 83-137

- Thomas, B.G., “Continuous Casting,” The Encyclopedia of Materials: Science and Technology, Vol. 2, 2001, pp. 1595-1599

- H. SOMMERHOFER, P. SOMMERHOFER, Proc. 5th Int. Cong. Con. Cas. New York (2006), p. 368

- V. PLOCHIKHINE, V. KARKHIN, and H. BERGMANN, Int. Cong. Cont. cast. New York (2000), p. 109

- Zhiming Yan, Meiling Chen, Jun Yang, Grain Refinement of CuNi10Fe1Mn Alloy by SiC Nanoparticles and Electromagnetic Stirring, Journal of Materials and Manufacturing Processes, Volume 28, Issue 8, 2013, pp. 957–961

- ZHAO HUI WANG, YONG LIN KANG, WENCHAO DONG, Study of Grain Refinement and SiC Nanoparticle Reinforced Magnesium Alloys, Journal of MATERIALS SCIENCE FORUM, Volumes 488 – 489, 2005, pp. 889–892.

- Tadeusz Knych, Beata Smyrak, and Monika Walkowicz, Research on the influence of the casting speed on the structure and properties of oxygen-free copper wires, AGH University of Science and Technology, Poland. 2011

- M. Haissig, Horizontal Continuous Casting - A Technology for the Future, Iron and Steel Engineer, vol. 61, pp. 65-70,1984

- P. Voss-Spilker and W. Reichelt, A Review of Horizontal continuous Casting of Metals with Special Reference to Steel, Metals Forum, vol. 7" pp. 79-97, 1984

- Dmitri Kopeliovich, Horizontal continuous casting in graphite mold, Foundry technologies, 2012

- Barry Sadler, The Influence of Casting Speed in The As Cast Strip Mechanical Properties of 8079 AND 8006 Alloys, Light Metals 2013 book, TMS (The Minerals, Metals & Materials Society), 2013

- Naokuni Muramatsu, Development and Microstructure of CuZr Alloy Wire with Ultimate Tensile Strength of 2.2 GPa, Materials Transactions, Vol. 53, No. 6 (2012) pp. 1062 to 1068

- Qing Liu, Control Technology of Solidification and Cooling in the Process of Continuous Casting of Steel, Science and Technology of Casting Processes, Published: September 26, 2012

- J. Sengupta, The use of water cooling during the continuous casting of steel and aluminum alloys, Metallurgical and Materials Transactions A, January 2005, Volume 36, Issue 1, PP. 187-204

- J. Sengupta, B. G. Thomas, M. A. Wells, The use of water cooling during the continuous casting of steel and aluminum alloys, Metallurgical and Materials Transactions A, January 2005, Volume 36, Issue 1, pp 187-204

- W.O. Alexander, G.J. Davies, K.A. Reynolds and E.J. Bradbury: Essential metallurgy for engineers, p63-71. 1985. Van Nostrand Reinhold (UK) Co. Ltd. ISBN: 0-442-30624-5

- Zhao Jingchen The Effect of Cooling Rate of Solidification on hlICROSTRI CTIIKE: And Alloy Element Segregation of As Cast Alloy 718, Central Iron and Steel Research Institute Beijing, Clina, 2015

- L.A. Dobrzański, The effect of cooling rate on microstructure and mechanical properties of AC AlSi9Cu alloy, International Scientific Journal, Volume 28 Issue 2 February 2007 Pages 105-112

- Zhiliang NING, Effect of Cooling Conditions on Grain Size of AZ91 Alloy, Journal of Materials Science and Technology, Vol.23 No.5, 2007]

- N.H. PRYDS, The Effect of Cooling Rate on the Microstructures Formed during Solidification of Ferritic Steel, journal of Metallurgical and Materials Transactions A, 2000, Volume 31, Issue 12, pp 3155-3166

- Adrian P Mouritz, Introduction to Aerospace Materials, 2012

- Jr Alfred E Beck, Matti J Saarivirta, Copper-zirconium alloys, US Patent 2842438, 1958

- James M. Boileau; Jacob W. Zindel; John E. Allison, The effect of solidification time on the mechanical properties in a cast A356-T6 aluminum alloy, Technical Paper Series 970019, Applications of Aluminum in Vehicle Design, SAE International, 1997

- J.R.Davis, Solidification structures of copper alloy ingots, ASM Specially Handbook: Copper and Copper Alloys, 2001

- Z Mei, Effects of cooling rate on mechanical properties of near-eutectic tin-lead solder joints, Journal of Electronic Materials, October 1991, Volume 20, Issue 10, pp 599-608

전문가 Q&A: 자주 묻는 질문에 대한 답변

Q1: 논문에서는 높은 수류 속도가 연신율을 향상시킨다고 강조합니다. 이 원리를 직접적인 수냉 대신 고체 금형을 사용하는 HPDC에 어떻게 적용할 수 있습니까?

A1: 이는 연구 결과를 적용하는 핵심을 짚는 훌륭한 질문입니다. HPDC에서 "수류 속도"는 금형의 열 관리 시스템 효율성과 유사합니다. 더 빠른 냉각이 결정립 구조를 미세화하고 연성을 향상시킨다는 연구 결론(CuSnP에 대한 Table 5 참조)은 최적화된 냉각 채널, 컨포멀 쿨링 설계 또는 고전도성 공구강을 갖춘 HPDC 금형이 유사한 결과를 얻을 수 있음을 시사합니다. 핵심 원리는 주물에서 열을 더 빠르고 균일하게 추출하여 미세한 결정립을 촉진하고, 이는 특히 연성과 같은 기계적 특성을 개선할 수 있다는 것입니다.

Q2: 연구는 명확한 상충 관계를 보여줍니다. 인장 강도를 높이기 위해 지르코늄을 첨가하면 연신율이 크게 감소했습니다(Figure 7). HPDC 엔지니어는 합금을 선택할 때 이를 어떻게 관리해야 합니까?

A2: 이 발견은 HPDC에서의 합금 선택에 매우 중요합니다. Table 7의 데이터는 Zr이 증가함에 따라 강도가 3배 이상 증가(201 MPa에서 645 MPa)했지만 연신율은 66% 감소(6%에서 2%)했음을 보여줍니다. HPDC 엔지니어는 먼저 부품의 주요 요구 사항을 정의해야 합니다. 부품이 높은 강도가 가장 중요하고 굽힘이나 충격을 최소한으로 받는 구조 요소라면 더 높은 Zr 합금이 적합할 수 있습니다. 부품이 하중 하에서 또는 조립 중(예: 압착, 굽힘) 파손을 방지하기 위해 약간의 연성이 필요하다면 더 낮은 Zr 합금이나 대체 합금 시스템을 고려해야 합니다. 이 연구는 그 상충 관계에 대한 정량적 모델을 제공합니다.

Q3: 논문에 따르면 주조 속도를 높이면 OFCu 구리의 연신율이 향상되었습니다(Table 6). 이것이 HPDC에서 충전 시간을 항상 빠르게 하는 것이 더 좋다는 의미입니까?

A3: 반드시 그렇지는 않으며, 이것이 핵심적인 차이점입니다. 연구에서는 연속 공정에서 더 빠른 주조 속도가 더 미세한 결정립과 더 나은 연신율로 이어진다는 것을 발견했습니다. HPDC에서도 더 빠른 충전 시간이 신속한 응고를 촉진할 수 있습니다. 그러나 과도하게 높은 게이트 속도는 난류, 가스 혼입 및 금형 침식을 유발할 수 있습니다. 여기서의 통찰력은 응고 속도가 결정적인 요인이라는 것입니다. HPDC 전문가의 목표는 용탕이 빠르고 균일하게 응고되도록 하는 빠르고 비난류적인 충전을 달성하는 것이며, 이 연구는 이것이 미세조직을 미세화하고 특성을 향상시킬 수 있음을 시사합니다.

Q4: 논문에서는 인발 거리를 늘리는 것이 주조 속도를 높이는 것과 같다고 언급합니다. 이 "인발 거리" 개념은 HPDC 공정과 어떻게 관련이 있습니까?

A4: 설명된 연속 주조 공정에서 "인발 거리"는 간헐적인 인출 사이클의 일부입니다. 각 사이클에서 더 큰 인발 거리는 더 높은 전체 평균 주조 속도에 기여합니다. 단일 샷 HPDC 공정에는 직접적인 일대일 대응 관계가 없습니다. 그러나 기본 원리는 재료가 처리되는 속도가 응고 시간에 영향을 미친다는 것입니다. HPDC에 대한 시사점은 사출 속도 및 냉각 시간과 같이 전체 사이클 시간과 응고 속도에 영향을 미치는 공정 변수들이 이 연구에서 인발 거리와 주조 속도가 연결된 방식과 유사하게 미세조직과 특성에 누적 효과를 미친다는 것입니다.

Q5: 연구는 주조 속도, 수류 속도 및 인발 거리를 높이면 더 미세한 결정립 구조가 된다고 결론 내립니다(결론 #6). 이것이 HPDC 생산에서 문제를 진단하는 데 어떻게 도움이 됩니까?

A5: 이 결론은 강력한 진단 프레임워크를 제공합니다. 만약 HPDC 부품이 기계적 특성 불량(예: 취성)으로 품질 관리에 실패하고 미세조직 분석에서 거친 결정립 구조가 드러난다면, 이 연구는 불충분한 냉각이 주요 원인일 가능성이 높다고 지적합니다. 논문의 결과(Figure 3 및 Figure 5)에 기초하여 품질 팀은 금형의 냉각 라인 막힘, 잘못된 금형 온도 설정 또는 연장된 사이클 시간과 같은 문제를 조사할 수 있습니다. 이는 미세한 결정립 구조가 잘 제어된 주조 공정의 핵심 지표임을 강화합니다.

결론 및 다음 단계

이 연구는 기본적인 공정 변수가 주조 구리 합금의 미세조직과 최종 기계적 특성을 어떻게 직접적으로 제어하는지에 대한 명확하고 체계적인 시연을 제공합니다. 주조 산업의 전문가들에게 이는 데이터 기반 접근 방식을 통한 주조 공정 최적화의 결정적인 중요성을 재확인시켜 줍니다. 핵심 시사점은 냉각 속도, 공정 속도 및 합금 화학 성분에 대한 정밀한 제어를 통해 원하는 재료 특성을 의도적으로 엔지니어링할 수 있다는 것입니다.

CASTMAN은 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최신 산업 연구를 적용하는 데 전념하고 있습니다. 강도와 연성의 균형 또는 결정립 구조 미세화와 같은 이 논문에서 논의된 문제가 귀사의 운영 목표와 일치한다면, 당사 엔지니어링 팀에 연락하여 이러한 원칙을 귀사의 HPDC 부품에 어떻게 구현할 수 있는지 알아보십시오.

저작권

- 본 자료는 "Bagherian, E-R., Fan, Y., Cooper, M., Frame, B., & Abdolvand, A."의 논문입니다. "Effect of water flow rate, casting speed, alloying elements and pull distance on tensile strength, elongation percentage and microstructure of continuous cast copper alloys"를 기반으로 합니다.

- 출처: https://doi.org/10.1051/metal/2016006

- Copyright © 2025 CASTMAN. All rights reserved.