이 소개 자료는 "[The Eurasia Proceedings of Science, Technology, Engineering & Mathematics (EPSTEM)]"에서 발행한 논문 "[New Trends in Aluminum Die Casting Alloys for Automotive Applications]"을 기반으로 합니다.

1. 개요:

- 논문 제목(Title): New Trends in Aluminum Die Casting Alloys for Automotive Applications

- 저자(Author): Tanya A. BASER, Elif UMAY, Volkan AKINCI

- 발행 연도(Year of publication): 2022

- 발행 학술지/학회(Journal/academic society of publication): The Eurasia Proceedings of Science, Technology, Engineering & Mathematics (EPSTEM), Volume 21, Pages 79-87 (IConTES 2022: International Conference on Technology, Engineering and Science에서 발표)

- 키워드(Keywords): Light weighting, Aluminum casting alloys, Fuel consumption.

2. 초록 (Abstract):

생태학적 균형을 제공하기 위해 연료 소비를 줄이기 위한 새로운 기술들이 개발되고 있습니다. 이러한 새로운 기술 내에서 알루미늄 및 마그네슘과 같은 경량 합금의 사용은 자동차 응용 분야에서 큰 중요성을 얻었습니다. 경량성, 재활용성, 기계 가공성 및 내식성 측면에서 알루미늄 합금의 장점은 이러한 합금의 적용 영역을 증가시켰습니다. 이러한 알루미늄 합금의 특성으로 인해 연료 절약형 경량 재료 선택은 자동차 부품에 중요한 역할을 합니다. 알루미늄 응용 분야는 자동차뿐만 아니라 항공 우주, 우주 왕복선, 해양 및 방위 산업에서도 증가하고 있습니다. 생산 방법에 따라 알루미늄 합금은 일반적으로 주조, 판재, 단조 및 압출로 분류됩니다. 알루미늄 다이캐스팅 합금은 일반적으로 서스펜션 시스템, 엔진 및 기어 부품 생산에 사용됩니다. 그러나 발전하는 알루미늄 주조 기술로 인해 알루미늄 다이캐스팅 방법은 여러 차체 부품을 하나의 부품으로 제조하는 것을 가능하게 합니다. 특히 전기 자동차에서 알루미늄 다이캐스팅 부품의 수가 증가할 것으로 예측됩니다. 본 연구에서는 자동차 산업에서 알루미늄 다이캐스팅 합금 사용의 중요성을 강조합니다. 알루미늄 다이캐스팅 합금 개발에 대한 지금까지의 연구 및 동향도 요약합니다.

3. 서론 (Introduction):

최근 경량 재료 사용을 통한 중량 감소는 연비 향상 및 유해 배출물 감소에 중요한 역할을 합니다. 자동차 응용 분야의 경량 구조 설계를 통한 CO2 배출 감소의 중요성은 중강도 알루미늄 합금의 사용 증가로 이어졌습니다(Taub et al, 2007). 강철 부품을 고강도 알루미늄 합금으로 대체하는 것은 경량화를 위한 자동차 산업의 주목 대상이 되었습니다(Baser, 2012). 알루미늄은 지구상에서 제공될 수 있는 두 번째 금속 원소로 간주될 수 있습니다. 오늘날 산업에서 강철 다음으로 가장 많이 사용되는 재료입니다. 알루미늄 합금은 경량성, 저밀도, 우수한 성형성 및 높은 내식성 특성으로 인해 널리 선호됩니다(Cuniberti et al, 2010).

지난 10년간 에너지 절약에 대한 연구는 경량 및 경제적인 차량 생산이 연료 소비 감소에 중요한 역할을 한다는 것을 보여줍니다. 알루미늄 합금은 승용차, 버스, 주로 기차뿐만 아니라 해양 응용 분야의 건설에도 널리 선호됩니다(Zeytin, 2000). 실제로 알루미늄 합금은 오랫동안 항공 및 방위 산업에서 사용되어 왔습니다. 항공 및 방위 응용 분야에서 확인된 장점으로 인해 자동차 산업에 알루미늄이 적용되기 시작했습니다.

4. 연구 요약 (Summary of the study):

연구 주제 배경 (Background of the research topic):

생태학적 균형과 연료 소비 감소의 필요성은 새로운 자동차 기술 개발을 촉진하며, 알루미늄과 같은 경량 합금 사용을 강조합니다. 알루미늄의 고유한 장점(경량성, 재활용성, 기계 가공성, 내식성)은 자동차 부품뿐만 아니라 항공 우주, 해양 및 방위 분야에서 연료 절약형 경량 재료 선택에 중요합니다. 알루미늄 합금은 주조, 판재 성형, 단조 및 압출을 통해 생산되며, 다이캐스팅은 서스펜션 시스템, 엔진 및 기어 부품에 일반적으로 사용됩니다. 발전하는 주조 기술은 이제 특히 전기 자동차(EV)와 관련된 대형 통합 차체 부품 생산을 가능하게 합니다.

기존 연구 현황 (Status of previous research):

알루미늄 주조는 복잡한 부품을 위해 자동차 산업에서 널리 사용됩니다. 주조 기술의 상당한 개선으로 단조 제품(판재 및 압출)과 유사한 특성을 가진 고품질 다이캐스팅 부품 생산이 가능하며, 때로는 상당한 양의 알루미늄 스크랩을 사용하여 생산 비용을 낮춥니다. 향상된 용탕 처리 및 고온 등압 성형(hot isostatic pressing)과 같은 공정은 불순물과 기공을 줄여 품질을 개선했습니다. 알루미늄 다이캐스팅 합금은 확립된 분류 시스템(3자리 숫자 + 소수점)을 가지며 열처리가 가능합니다. 마스터 합금 첨가 및 결정립 미세화(AlTi5B1, Al3B, TiAl3, AlB2 등 사용)는 특히 Al-Si 합금의 특성을 개선하기 위해 사용됩니다. 300 시리즈 합금(Cu 또는 Mg가 첨가된 Al-Si 기반)은 자동차 하우징 및 브래킷에 일반적으로 사용됩니다.

연구 목적 (Purpose of the study):

본 연구는 자동차 산업에서 알루미늄 다이캐스팅 합금 사용의 중요성을 강조하는 것을 목표로 합니다. 또한 이러한 합금의 개발 및 적용에 관한 지금까지 수행된 연구와 현재 동향을 요약합니다.

핵심 연구 내용 (Core study):

본 연구는 자동차 산업에서의 알루미늄 다이캐스팅 합금 및 그 적용 동향을 검토합니다. 다음 내용을 다룹니다:

- 합금 특성: 에너지 절약, 경량성, 분류, 열처리, 마스터 합금 사용, 결정립 미세화 공정과 같은 특징을 논의합니다. 300 시리즈 합금의 선호도를 강조합니다.

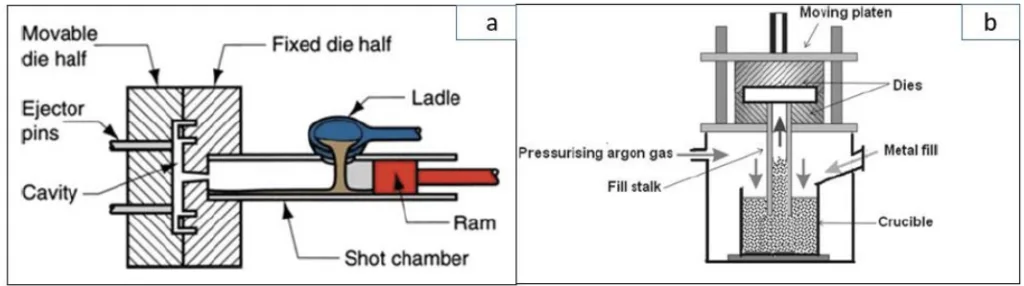

- 주조 방법: 사형 주조, 정밀 주조, 고압 다이캐스팅(HPDC)을 포함한 일반적인 방법을 상세히 설명합니다. 부품 복잡성 및 기공 요구 사항으로 인해 HPDC에 대한 수요가 증가하고 있음을 주목합니다. 일반적으로 다이캐스팅의 장점(효율성, 경제성, 형상 범위, 고속 생산, 치수 정확도, 강도 대 중량비, 마감 옵션)을 설명합니다. HPDC(고압 사출) 및 저압 다이캐스팅(LPDC)을 설명하고 각각의 장단점(예: HPDC 비용, LPDC 사이클 타임) 및 일반적인 응용 분야(예: 엔진 블록, 휠용 LPDC)를 설명합니다.

- 응용 및 동향: 연비 및 성능 향상을 위한 중량 감소에 대한 자동차 산업의 추진력에 초점을 맞춥니다. 잠재적인 연료 절감 효과(100km당 100kg 감소 시 0.6L) 및 CO2 감소를 정량화합니다. 다이캐스팅 부품의 예(패스너, 브레이크, 엔진 부품, 스테이터, 브래킷, 방열판, 크로스 카 빔, 엔진 크래들, 쇼크 타워와 같은 구조 부품)를 제공합니다. 특히 배터리 무게를 상쇄하기 위해 고급 차량 및 EV에서 구조용 다이캐스팅 부품의 인기가 증가하고 있음을 논의합니다. 차량당 알루미늄 함량의 상당한 증가를 강조하며, 주조가 여전히 지배적이지만 파워트레인에서 구조용 응용 분야로 전환되고 있습니다. Tesla 및 Volvo와 같은 회사에서 채택한 "메가-기가 캐스팅"이라는 주요 동향을 소개하여 수십 개의 작은 부품을 대체하는 대형 단일 부품 구조 부품(예: 플로어 팬 또는 후면 차체)을 생산하여 조립 복잡성, 시간 및 비용을 줄이고 특히 EV에 유용합니다.

5. 연구 방법론 (Research Methodology)

연구 설계 (Research Design):

본 연구는 문헌 검토 및 동향 분석 접근 방식을 사용합니다. 기존 학술 논문, 산업 보고서 및 기술 간행물의 정보를 종합합니다.

데이터 수집 및 분석 방법 (Data Collection and Analysis Methods):

알루미늄 합금, 다이캐스팅 공정 및 자동차 응용 분야와 관련된 발표된 연구, 컨퍼런스 자료, 산업 보고서(예: Ducker Frontier, Center for Automotive Research) 및 기술 기사를 검토하여 정보를 수집했습니다. 수집된 데이터는 주요 개발, 응용 분야 및 새로운 동향을 식별하기 위해 분석되었습니다.

연구 주제 및 범위 (Research Topics and Scope):

이 연구는 자동차 산업의 맥락에서 알루미늄 다이캐스팅 합금에 구체적으로 초점을 맞춥니다. 범위에는 이러한 합금의 특성, 다양한 주조 방법(특히 HPDC 및 LPDC와 같은 다이캐스팅 변형), 현재 응용 분야(파워트레인, 섀시, 구조), 경량화, 전기화(EV, 하이브리드) 및 메가 캐스팅과 같은 첨단 제조 공정에 의해 주도되는 미래 동향이 포함됩니다.

6. 주요 결과 (Key Results):

주요 결과 (Key Results):

- 알루미늄 다이캐스팅은 연비 향상 및 배출가스 감소 요구에 따라 자동차 경량화를 위한 핵심 기술입니다.

- 알루미늄 합금은 경량성, 재활용성(거의 90% 재활용), 기계 가공성 및 내식성을 포함한 상당한 이점을 제공합니다.

- 기술 발전은 단조 제품과 유사한 특성을 가진 대형 구조 부품을 포함하여 고품질의 복잡한 다이캐스팅 부품 생산을 가능하게 합니다.

- 고압 다이캐스팅(HPDC)은 대량 자동차 생산에 필수적이며, 동향에는 박벽 주조 및 초대형 "메가 캐스팅"이 포함됩니다.

- 차량당 알루미늄 함량은 꾸준히 증가하여 평균 250kg을 초과할 것으로 예상됩니다. 주조가 여전히 지배적인 형태이지만, 그 적용은 파워트레인 부품(다운사이징으로 인해)에서 특히 배터리 전기 자동차(BEV) 및 하이브리드를 위한 구조용 주조로 이동하고 있습니다.

- 대형 단일 구조물(예: 70개 이상의 부품을 하나로 대체)을 생산하는 메가 캐스팅은 중량, 복잡성, 조립 시간 및 비용을 줄이고 차량 효율성을 개선하기 위한 중요한 새로운 동향입니다(Tesla, Volvo 등).

- 결정립 미세화 및 마스터 합금 사용과 같은 확립된 관행은 합금 특성을 최적화하는 데 계속 중요합니다. 300 시리즈 Al-Si 합금이 널리 사용됩니다.

- 알루미늄 사용을 통한 중량 감소는 상당한 연료 절감 효과(100kg 감소당 약 0.6L/100km)를 가져오며 CO2 배출 감소 목표에 기여합니다.

- Figure 3. Examples of aluminum die casting components (Cheșa, 2019).

- Figure 4. Examples for Al casting structural parts; cross car beam (a), engine cradle (b), control arm (c) , shock tower (d) (Hirsch et al, 2011, Baser, 2012, Hartlieb, 2013).

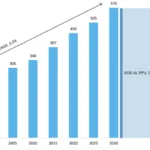

- Figure 5. The long term aluminum growth by product forms (Ducker Frontier, 2020).

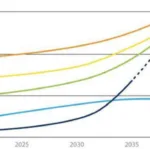

- Figure 6. Emerging manufacturing processes in the automotive applications (Center for Automotive Research, 2019).

- Figure 7. Production of Tesla Model 3 is revealed Tesla model Y by mega-giga casting technology (Duckers, 2022).

- Figure 8. The megacasting replaces many stamped parts at the rear of this Volvo’s chassis (Carney, 2022)

그림 목록 (Figure Name List):

- Figure 1. Classification of aluminum alloys in automotive by production method (Ozcomert, 2006).

- Figure 2. Illustration of; high pressure die casting (a), low pressure die casting (b) methods (Bonollo et al, 2015).

- Figure 3. Examples of aluminum die casting components (Cheșa, 2019).

- Figure 4. Examples for Al casting structural parts; cross car beam (a), engine cradle (b), control arm (c), shock tower (d) (Hirsch et al, 2011, Baser, 2012, Hartlieb, 2013).

- Figure 5. The long term aluminum growth by product forms (Ducker Frontier, 2020).

- Figure 6. Emerging manufacturing processes in the automotive applications (Center for Automotive Research, 2019).

- Figure 7. Production of Tesla Model 3 is revealed Tesla model Y by mega-giga casting technology (Duckers, 2022).

- Figure 8. The megacasting replaces many stamped parts at the rear of this Volvo's chassis (Carney, 2022).

7. 결론 (Conclusion):

글로벌 경쟁과 생태 보존 요구는 자동차 제조업체를 합리적인 제품 비용, 생산 효율성, 낮은 연료 소비, 효과적인 재활용 및 안전성을 희생하지 않으면서 편안함을 개선하는 것을 목표로 하는 새로운 솔루션으로 이끌고 있습니다. 특히 알루미늄 합금과 같은 경금속은 높은 엔지니어링 특성으로 인해 필수 불가결한 재료가 되었습니다. 알루미늄 다이캐스팅 합금은 특히 자동차를 포함한 산업 응용 분야에서 중요한 합금 그룹입니다. 어려움이 있었지만, 주로 압력 다이캐스팅(특히 HPDC)에서의 주조 기술 발전은 고결성, 복잡한 부품(얇고 두꺼운 부품 모두) 생산을 가능하게 합니다. HPDC는 기공 감소에 효율적이며 높은 생산 속도에 적합하며, 전 세계 경금속 주조 생산의 약 50%를 차지합니다. 응용 분야는 엔진 부품에서 구조 부품에 이르기까지 다양하며, 구조 부품의 인기가 증가하고 있습니다. 고압 박벽 알루미늄 다이캐스팅과 같은 첨단 제조 공정이 필수적이며, 2040년까지 응용 분야가 증가할 것으로 예상됩니다. 엔진 다운사이징으로 인해 전통적인 파워트레인 주조는 감소하는 반면, 특히 BEV 및 플러그인 하이브리드를 위한 구조용 주조에 대한 강력한 추세가 있습니다. 대형 단일 알루미늄 구조물을 생산하기 위한 "메가-기가 캐스팅" 기술(예: Tesla, Volvo)의 등장은 중요한 미래 방향을 나타냅니다.

8. 참고문헌 (References):

- [References - 참고문헌 목록은 원본 영어 논문에 명시된 대로 유지됩니다.]

- Alam, T., & Ansari, A. H. (2017). Review on aluminium and its alloys for automotive applications. Int. J. Adv. Technol. Eng. Sci, 5, 278-294.

- Baser, T. A. (2012). Aluminum alloys and automotive applications. Journal of Engineering and Machine, 53 (635): 51-58.

- Baser, T. A., Usta M., Cetin H., Ozcan S., Celiker, T. (2013). A study of bending on AA6XXX extruded profiles, 7th International Conference and Exhibition on Design and Production of Machines and Dies/Molds, 77.

- Brinkman, CH. J., Engler, O., Hirsch J., & Schroder, D. (2010). INALCO2010. GDA-Aluminium Congress, Essen/Germany

- Carney, D. (2022, March 14). Design news, automotive engineering. https://www.designnews.com/automotive-engineering/volvo-joins-tesla-giga-press-club

- Center for Automotive Research (CAR). 2019 Center for Automotive Research Annual Report. https://www.cargroup.org/2019-annual-report/

- Chesa, A., & Graz, T. (2019, June). Present and future in automotive applications (Master's thesis). Die Casting Technology

- Criqui, B. (2009). Proc. Int. SLC Conference on innovative developments for lightweight vehicle structures, May, 2009, Germany, p. 157

- Cuniberti, A., Tolley, A., Riglos, M. C., & Giovachini, R. (2010). Influence of natural aging on the precipitation hardening of an AlMgSi alloy. Materials Science and Engineering: A, 527(20), 5307-5311.

- Dalquist, S., & Gutowski, T. (2004, January). Life cycle analysis of conventional manufacturing techniques: sand casting. In ASME International Mechanical Engineering Congress And Exposition (Vol. 47136, pp. 631-641).

- Ducker Frontier (2019, October 10). Aluminum Content in European Cars, European Aluminium Public Summary. https://www.european-aluminium.eu/media/2714/aluminum-content-in-european-cars_european-aluminium_public-summary_101019-1.pdf

- Ducker Frontier (2020, April). North America light vehicle aluminum content and outlook final report summary.

- Ducker Worlwide (2017, September 25). Automotive lightweighting insights. https://societyofautomotiveanalysts.wildapricot.org/resources/Documents/SAA_Ducker%20Worldwide%20Automotive%20Lightweighting%20September%2025%202017%20Distribution.pdf

- Duckers (2022, May 11). Mega-casting trends for automotive manufacturers. https://www.linkedin.com/pulse/mega-casting-trends-automotive-manufacturers-2022-ducker worldwide/?trk=organization-update-content_share-article

- Engler, O., Brinkman, H. J. & Hirsch, J. (2010). Strategien des karosseriebaus,, Bad Neuheim, Ed. Automotive Circle International.

- Glazoff, M. V., Zolotorevsky, V. S., & Belov, N. A. (2010). Casting aluminum alloys. Elsevier.

- Graf, A. (2021). Aluminum alloys for lightweight automotive structures. In Materials, Design and Manufacturing for Lightweight Vehicles (pp. 97-123). Woodhead Publishing.

- Hartlieb, M., & Rheinfelden, KG. (2013). Primary aluminium alloys for pressure die casting. A company of the Aluminium Rheinfelden Group, Friedrichstraße 80, Alloys GmbH & Co.

- Hirsch, J. (2011). Aluminium in innovative light-weight car design. Materials Transactions, 52(5), 818-824.

- Kaufman, J. G., & Rooy, E. L. (2004). Aluminum alloy castings: properties, processes, and applications. Asm International.

- Kelly, J. C., Sullivan, J. L., Burnham, A., & Elgowainy, A. (2015). Impacts of vehicle weight reduction via material substitution on life-cycle greenhouse gas emissions. Environmental Science & Technology, 49(20), 12535-12542.

- Kridli, G. T., Friedman, P. A., & Boileau, J. M. (2021). Manufacturing processes for light alloys. In Materials, Design And Manufacturing For Lightweight Vehicles (pp. 267-320). Woodhead Publishing.

- Ozcomert, M. (2006). Aluminum in automotive industry (Master thesis).Istanbul Trade Center.

- Palencia, J. C. G., Furubayashi, T., & Nakata, T. (2012). Energy use and CO2 emissions reduction potential in passenger car fleet using zero emission vehicles and lightweight materials. Energy, 48(1), 548-565.

- Pattnaik, S., Karunakar, D. B., & Jha, P. K. (2012). Developments in investment casting process a review. Journal of Materials Processing Technology, 212(11), 2332-2348.

- Reddy, B. M., & Nallusamy, T. (2021). Degassing of aluminum metals and its alloys in non-ferrous foundry. In Advances in Materials Research (pp. 637-644). Springer, Singapore.

- Smith, L. J. B., Corbin, S. F., Hexemer, R. L., Donaldson, I. W., & Bishop, D. P. (2014). Development and processing of novel aluminum powder metallurgy materials for heat sink applications. Metallurgical and Materials Transactions A, 45(2), 980-989.

- Spittle, J. A. (2006). Grain refinement. In Shape Casting Of Aluminium Alloys.

- Taub, A. I., Krajewski, P. E., Luo, A. A., & Owens, J. N. (2007). The evolution of technology for materials processing over the last 50 years: the automotive example. Jom, 59(2), 48-57.

- Wang, W., Stoll, H. W., & Conley, J. G. (2010). Rapid tooling guidelines for sand casting. Springer.

- Zeytin H. (2000). Aluminum alloys and automotive applications in future, MAM MKTAE Project Number: 50H5602.

9. 저작권 (Copyright):

- 이 자료는 "[Tanya A. BASER, Elif UMAY, Volkan AKINCI]"의 논문입니다. "[New Trends in Aluminum Die Casting Alloys for Automotive Applications]" 논문을 기반으로 합니다.

- 논문 출처: [DOI URL 논문에 명시되지 않음] (The Eurasia Proceedings of Science, Technology, Engineering & Mathematics (EPSTEM), 2022, Vol 21, pp 79-87에 게재됨)

이 자료는 상기 논문을 바탕으로 요약되었으며, 상업적 목적의 무단 사용을 금합니다.

Copyright © 2025 CASTMAN. All rights reserved.