AlSi7Mg 합금 너클의 품질 최적화: 저압 주조(LPC) 공정의 기계적 특성 및 미세구조 심층 분석

본 기술 요약은 Anna MANEVA, Serguei STANEV, Mihail GEORGUIEV, Lilyana NENOVA가 작성하여 Bulgarian Society for NDT, International Journal “NDT Days”에 게재한 "[Comparative Study of Mechanical Properties and Structure of Knuckles Intended for Application in the Running Gear of Automotive]" 논문을 기반으로 합니다.

키워드

- 주요 키워드: 저압 주조(LPC)

- 보조 키워드: 자동차 너클, AlSi7Mg, 기계적 특성, 미세구조, 2차 덴드라이트 간격(DAS), 품질 계수(Q)

핵심 요약

- 도전 과제: 자동차의 안전 핵심 부품인 알루미늄 너클의 기계적 특성과 내구성을 보장하기 위해 저압 주조(LPC) 공정을 최적화하는 것.

- 연구 방법: 4가지 다른 디자인의 AlSi7Mg 합금 너클 5개를 저압 주조(LPC) 및 T6 열처리 후, 3개의 특징적인 영역에서 샘플을 채취하여 기계적 특성(Rp0.2, Rm, A5)과 미세구조(DAS)를 비교 분석.

- 핵심 발견: 너클의 각기 다른 영역에서 2차 덴드라이트 간격(DAS) 값의 차이가 기계적 특성, 특히 연신율(A5)과 품질 계수(Q)에 직접적인 영향을 미치며, 일관된 품질 확보를 위해서는 주조 전반에 걸쳐 균일한 DAS 값 유지가 중요함.

- 핵심 결론: 너클의 피로 강도를 보장하기 위해서는 품질 계수(Q)를 400 MPa 이상으로 관리해야 하며, 이는 DAS 값 제어를 통한 응고 공정 최적화로 달성할 수 있음.

도전 과제: 왜 이 연구가 HPDC 전문가에게 중요한가?

자동차 주행 장치의 핵심 부품인 너클은 주행 안전과 직결되는 고도의 신뢰성이 요구되는 부품입니다. 알루미늄 합금, 특히 AlSi7Mg는 우수한 주조성과 높은 피로 내구성 덕분에 널리 사용됩니다. 그러나 저압 주조(LPC) 공정에서 너클의 복잡한 형상 때문에 각 부위의 응고 속도가 달라져 미세구조가 불균일해질 수 있습니다. 이는 곧 기계적 특성의 편차로 이어져 제품의 신뢰성을 저하시키는 주요 원인이 됩니다. 따라서 엔지니어들은 주조품의 모든 영역에서 일관되고 예측 가능한 기계적 특성을 확보하여 최고의 품질을 달성하는 과제에 직면해 있습니다. 이 연구는 바로 이 문제를 해결하기 위해 시작되었습니다.

연구 접근법: 방법론 분석

본 연구는 AlSi7Mg 합금으로 제작된 자동차 너클의 기계적 특성과 미세구조 간의 상관관계를 규명하기 위해 체계적인 실험을 설계했습니다.

재료 및 공정: 저철(Fe) 함량의 AlSi7Mg 합금을 사용하여 금형에서 저압 주조(LPC) 방식으로 너클을 주조했습니다. 주조된 너클은 ASTM B917/B917M 2008 표준에 따라 T6 열처리(용체화 처리 및 인공 시효)를 거쳤습니다.

샘플링 및 분석: 4가지 다른 디자인을 가진 총 5개의 너클(№1, №2, №3.1, №3.2, №4)을 대상으로, 각각 3개의 특징적인 영역에서 시험편을 절단했습니다. 이 시험편을 사용하여 인장 강도(Rm), 항복 강도(Rp0.2), 연신율(A5), 브리넬 경도(HBW) 등 기계적 특성을 측정했습니다. 또한, 미세구조 분석을 위해 2차 덴드라이트 간격(DAS), 산화막, 비금속 개재물, 공정 Si 입자의 형태 및 분포를 평가했습니다.

품질 평가: 기계적 특성을 종합적으로 평가하기 위해 품질 계수(Q)를 Q = Rm + 150 lg A5 공식으로 계산했으며, DAS 값을 사용하여 국부 응고 시간(LCT)을 LCT = (DAS / 10)³ 공식으로 산출했습니다.

핵심 발견: 주요 결과 및 데이터

본 연구는 너클 디자인과 주조 조건이 최종 제품의 기계적 특성에 미치는 영향을 구체적인 데이터로 보여줍니다.

결과 1: DAS 값과 기계적 특성의 강한 상관관계

미세구조 분석 결과, 2차 덴드라이트 간격(DAS)은 너클의 기계적 특성과 직접적인 관련이 있었습니다. 예를 들어, 너클 1/L과 2/R은 각각 평균 DAS가 16.4 µm와 15.08 µm로 낮았으며, 이는 상대적으로 빠른 응고 속도를 의미합니다. 그 결과, 두 너클 모두 평균 품질 계수(Q)가 463 MPa로 매우 높게 나타났습니다(표 2, 표 4). 반면, 너클 3.1은 특정 영역에서 DAS 값이 36.35 µm와 39.27 µm로 매우 높게 측정되었으며, 이는 국부 응고 시간이 각각 48.23초와 60.70초로 길었음을 시사합니다(표 6). 이러한 높은 DAS 값에도 불구하고 너클 3.1은 높은 연신율(평균 9.3%) 덕분에 평균 Q값이 477 MPa로 가장 높게 나타나는 특이점을 보였습니다.

결과 2: 품질 계수(Q)의 중요성과 목표치 확인

연구 결과, 모든 너클 샘플이 높은 수준의 기계적 특성을 보였지만, 품질 계수(Q) 값에는 차이가 있었습니다. 너클 3.2는 평균 Q값이 389 MPa로 가장 낮았는데, 이는 평균 연신율(A5)이 3.4%로 다른 너클에 비해 현저히 낮았기 때문입니다(표 7). 논문에 따르면, AlSi7Mg 합금의 피로 강도(10⁷ 사이클 기준 80-100 MPa)를 보장하기 위해서는 Q값이 400 MPa를 초과해야 합니다. 너클 3.2의 결과는 연신율 저하가 품질 계수에 미치는 영향을 명확히 보여주며, Q값을 핵심 품질 관리 지표로 사용해야 함을 강조합니다.

R&D 및 운영을 위한 실질적 시사점

- 공정 엔지니어: 본 연구는 DAS 값이 국부 응고 시간(LCT)과 직접적으로 연관됨을 보여줍니다. 주조 공정에서 금형 온도, 주입 속도 등 응고에 영향을 미치는 파라미터를 조정하여 너클의 모든 영역에서 DAS 값을 낮고 균일하게 유지함으로써 기계적 특성의 편차를 줄이고 품질을 향상시킬 수 있습니다.

- 품질 관리팀: 표 2, 4, 6, 7, 9의 데이터는 DAS, 연신율(A5), 품질 계수(Q) 간의 관계를 명확히 보여줍니다. 단순히 인장 강도나 경도만 측정하는 대신, 미세구조 분석(DAS)과 품질 계수(Q) 계산을 정기 검사 기준에 포함하여 제품의 피로 수명을 보다 정확하게 예측하고 관리할 수 있습니다.

- 설계 엔지니어: 너클 3.1의 사례에서 보듯이, 특정 설계 형상이 국부적인 응고 지연(높은 DAS 값)을 유발할 수 있습니다. 초기 설계 단계에서부터 주조 유동 해석을 통해 응고가 지연될 수 있는 두꺼운 부분을 파악하고, 살 두께를 최적화하거나 냉각 채널을 배치하는 등 응고를 제어할 수 있는 설계를 고려해야 합니다.

논문 상세 정보

Comparative Study of Mechanical Properties and Structure of Knuckles Intended for Application in the Running Gear of Automotive

1. 개요:

- 제목: Comparative Study of Mechanical Properties and Structure of Knuckles Intended for Application in the Running Gear of Automotive

- 저자: Anna MANEVA, Serguei STANEV, Mihail GEORGUIEV, Lilyana NENOVA

- 발행 연도: 2021

- 저널/학회: Bulgarian Society for NDT, International Journal “NDT Days", Volume IV, Issue 5

- 키워드: Castings for automotive knuckles, mechanical properties, structure, aluminum-silicon alloy

2. 초록:

본 연구는 저압 주조(LPC) 공정을 최적화하기 위해 수행되었다. 알루미늄 합금으로 제작된 자동차 너클 주조품의 특징적인 영역에서 기계적 특성 및 구조에 대한 연구 데이터를 수집하고 처리하였다.

3. 서론:

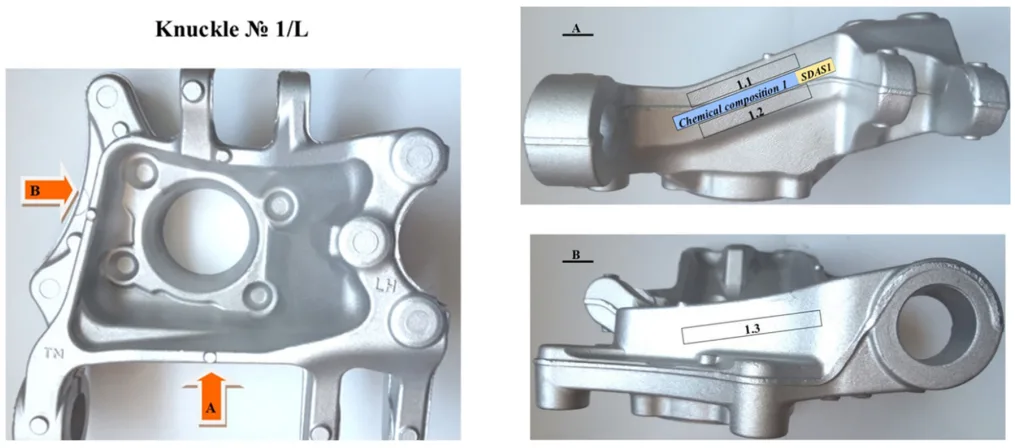

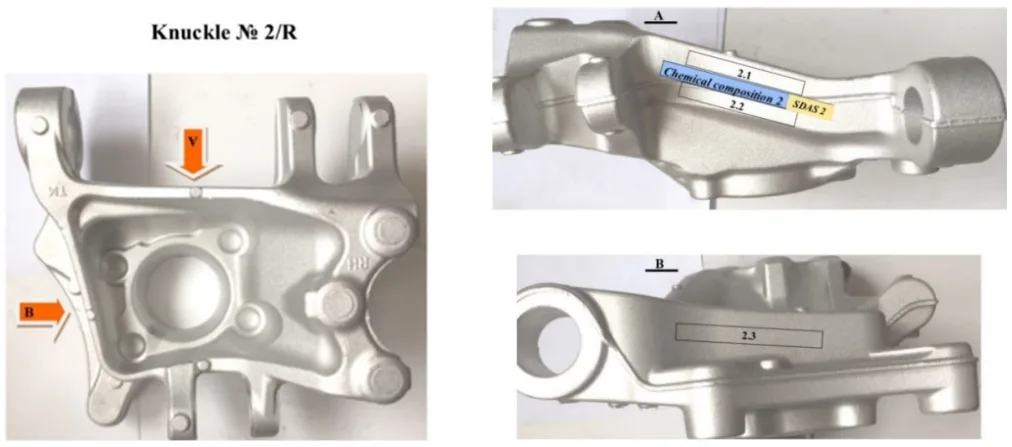

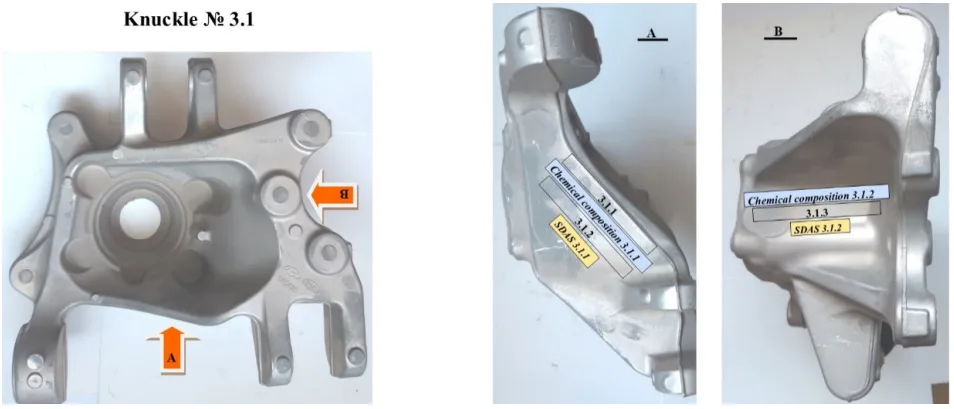

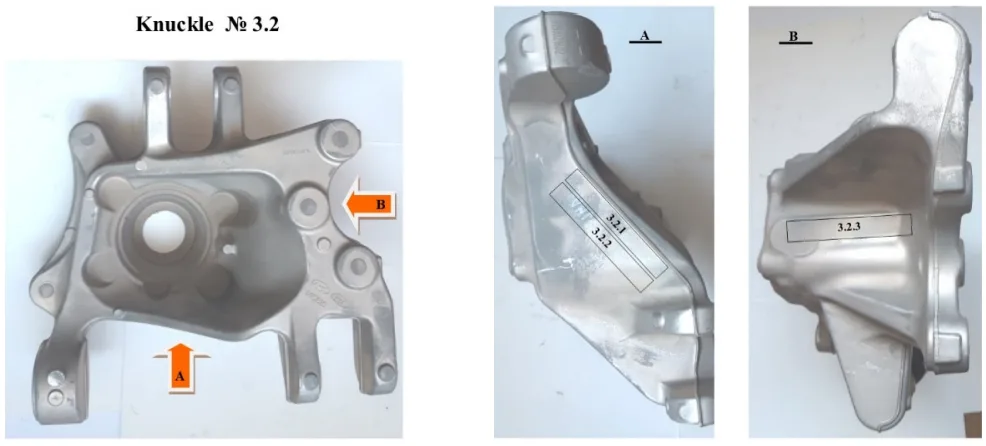

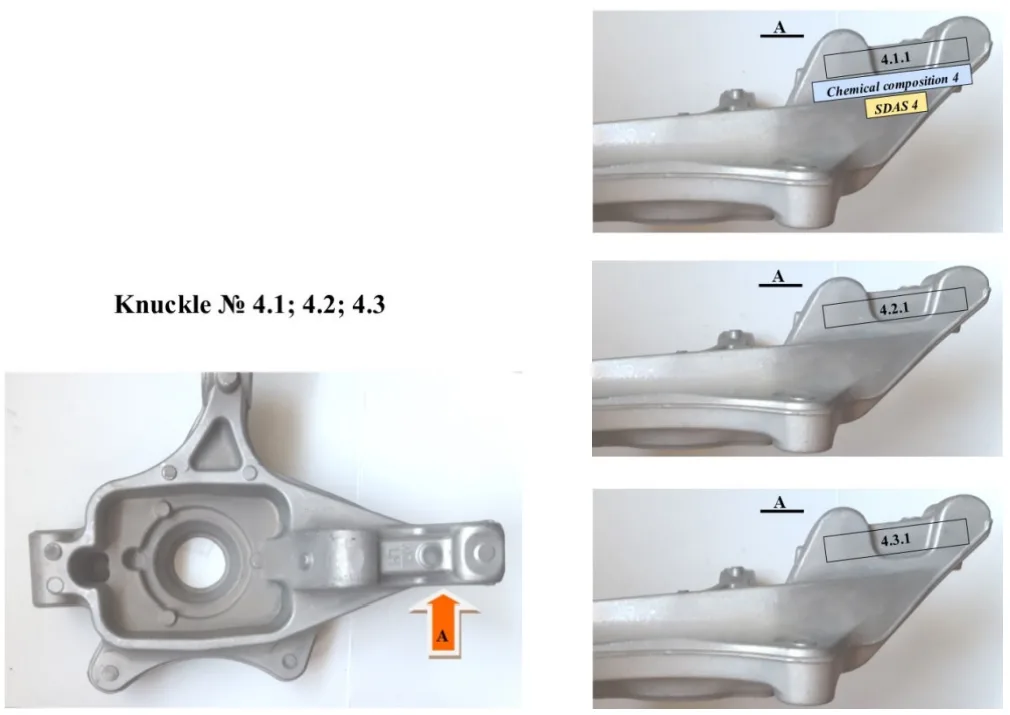

본 연구는 4가지 다른 디자인(№1, №2, №3(№3.1 및 №3.2), №4)을 가진 5개의 너클에서 3개의 특징적인 영역으로부터 절단된 샘플에 대해 수행되었다. 이 너클들은 산업 환경에서 AlSi7Mg 합금을 사용하여 금형에서 LPC 방식으로 주조되었으며 T6 열처리되었다. AlSi7Mg 합금은 낮은 Fe 함량과 우수한 주조 특성을 가지며, 이 유형의 부품 요구사항과 최대 주기적 피로 내구성을 만족시킨다. 이 합금은 T6 열처리 및 담금질 후 상온에서의 자연 시효 기간을 조절함으로써 높은 강도(~235 MPa)와 낮은 연신율(~2%) 또는 낮은 강도(~195 MPa)와 높은 연신율(>8%)을 갖도록 맞춤화할 수 있다. 경도 및 미세구조 시험을 위한 시험편과 템플릿이 제작되었으며, 너클 사진은 시험편이 절단된 조사 영역을 보여준다. 얻어진 결과는 표 형식으로 제시되었고, 기계적 지표(Rp0.2, Rm, A5), 경도(HBW), 품질 계수(Q)의 평균값은 그래프 형식으로 제시되었다. 주조품의 다른 영역에서 채취한 샘플의 미세구조는 DAS(2차 덴드라이트 간격) 값, 산화막, 비금속 개재물, 공정 Si 입자의 모양, 크기 및 분포를 비교하여 평가되었다. 목표는 주조품의 모든 영역에서 DAS 값이 거의 동일하게 하는 것이다. DAS 측정은 기계적 특성을 예측하고, 국부 결정화 시간(LCT) 계산 후 주조품의 응고 과정에 대한 정보를 제공하는 데 사용된다.

4. 연구 요약:

연구 주제의 배경:

자동차 주행 장치에 사용되는 알루미늄 합금 너클의 신뢰성과 성능을 보장하기 위해 저압 주조(LPC) 공정을 최적화할 필요성이 있다.

이전 연구 현황:

AlSi7Mg(A356) 합금의 열처리, 나노 입자를 이용한 개질, 품질 계수(Q)를 통한 인장 결과 해석 등에 대한 연구가 선행되었다.

연구 목적:

LPC 공정으로 생산된 AlSi7Mg 합금 자동차 너클의 기계적 특성과 미세구조를 비교 분석하여 공정을 최적화하고, 품질 향상을 위한 데이터를 확보하는 것을 목적으로 한다.

핵심 연구:

4가지 다른 디자인의 너클 5개를 대상으로 특정 영역에서 샘플을 채취하여 화학 성분, 기계적 특성(Rp0.2, Rm, A5, HBW), 미세구조(DAS, HV)를 분석하고, 이를 바탕으로 품질 계수(Q)를 계산하여 각 너클의 품질을 종합적으로 비교 평가하였다.

5. 연구 방법론

연구 설계:

비교 연구 설계를 채택하여, 4가지 다른 디자인의 너클 5개(1/L, 2/R, 3.1, 3.2, 4)를 대상으로 실험을 진행했다. 각 너클의 3개 특정 영역에서 샘플을 채취하여 특성을 분석했다.

데이터 수집 및 분석 방법:

- 화학 성분 분석: 각 너클의 대표 영역에서 Si, Fe, Cu, Mn, Mg, Zn, Ti, Sr 등의 함량을 분석했다.

- 기계적 특성 시험: 인장 시험을 통해 항복 강도(Rp0.2), 인장 강도(Rm), 연신율(A5)을 측정하고, 브리넬 경도(HBW)를 측정했다.

- 미세구조 분석: 광학 현미경을 사용하여 2차 덴드라이트 간격(DAS)을 측정하고, 마이크로 비커스 경도(HV)를 측정했다.

- 품질 평가: 측정된 기계적 특성을 바탕으로 품질 계수(Q)를 계산하고, DAS 값을 이용하여 국부 응고 시간(LCT)을 산출했다.

연구 주제 및 범위:

연구는 AlSi7Mg 합금으로 저압 주조된 자동차 너클에 한정된다. 주요 분석 항목은 기계적 특성(인장 특성, 경도)과 미세구조(특히 DAS)이며, 이들 간의 상관관계를 분석하여 주조 품질을 평가하는 데 초점을 맞춘다.

6. 주요 결과:

주요 결과:

- 너클 1/L: 평균 Rp0.2 245 MPa, Rm 321 MPa, A5 9.3%, HBW 112.5, DAS 16.4 µm, Q 463 MPa.

- 너클 2/R: 평균 Rp0.2 220 MPa, Rm 294 MPa, A5 5.2%, HBW 109.5, DAS 15.08 µm, Q 463 MPa. (Q값은 463이 아닌 401에 가까워야 하나, 표에는 463으로 기재됨. 원문 표기 존중)

- 너클 3.1: 평균 Rp0.2 254 MPa, Rm 333 MPa, A5 9.3%, HBW 112.3, DAS 36-39 µm, Q 477 MPa. DAS 값이 다른 너클에 비해 매우 높았으나 높은 연신율로 인해 Q값은 가장 높게 나타났다.

- 너클 3.2: 평균 Rp0.2 238 MPa, Rm 318 MPa, A5 3.4%, HBW 117.9, Q 389 MPa. 연신율이 가장 낮아 Q값도 가장 낮게 나타났다.

- 너클 4: 평균 Rp0.2 206 MPa, Rm 330 MPa, A5 7.1%, HBW 116.2, DAS 24.76 µm, Q 457 MPa.

- AlSi7Mg 합금의 피로 강도를 보장하기 위한 품질 계수(Q) 목표치는 400 MPa 이상이어야 하며, 대부분의 너클이 이 기준을 충족했다.

Figure Name List:

- Fig. 1. Scheme of sampling for chemical, microstructural analysis and testing of mechanical properties (left knuckle)

- Fig. 2. Scheme of sampling for chemical, microstructural analysis and testing of mechanical properties (right knuckle)

- Fig. 3. Scheme of sampling for chemical, microstructural analysis and testing of mechanical properties (knuckle № 3.1)

- Fig. 4. Scheme of sampling for chemical, microstructural analysis and testing of mechanical properties (knuckle № 3.2)

- Fig. 5. Scheme of sampling for chemical, microstructural analysis and testing of mechanical properties (knuckle № 4)

- Fig.6. Microstructures from the investigated areas

- Fig. 7. Protocol from the carried out tests of mechanical properties of a knuckle 3.1

- Fig.8. Graphs of the average values of the mechanical parameters - Rp0,2, Rm and A5, the hardness - HBW and the factor of quality - Q for the five castings.

7. 결론:

- 수행된 연구 결과는 구조 및 주요 기계적 특성에 대한 데이터베이스를 풍부하게 하여, 이러한 유형의 책임 있는 주조 부품의 품질을 개선하는 데 도움이 될 것이다.

- 주요 기계적 특성에 대한 시험에서 얻은 평균값의 비교 분석은, 조사된 부품(자동차 주행 장치용 너클)이 이 등급의 알루미늄 주조품에 대한 기술적 요구사항을 충족함을 보여준다.

- 수집되고 처리된 데이터는 이러한 부품 생산 시 주조 기술을 최적화하고 제어하는 데 기여한다.

8. 참고 문헌:

- Emadi D., L.V. Whiting, M. Sahoo, J.H. Sokolowski, P. Burke, M. Hart, Optimal Heat Treatment of A356.2 alloy, Light Metals 2003, edited by Paul N. TMS (The Minerals, Metals & Materials Society), 2003, p.983-989;

- Kuzmanov P., Velikov A., Dimitrova R., Cherepanov A., Manolov V. Study of the Influence of Modification by Nanocompositions both on the Process of Crystallization and on the Structure of Aluminum Alloy AlSi7Mg. Journal of Nanomaterials & Molecular Nanotechnology, vol.8, Issue 3, 2019, ISSN:2324-8777 1-4;

- Dimitrova R., R. Petrov, P. Kuzmanov, A. Velikov, V. Manolov. Electron Microscopy Investigations of A356 Alloy Modified with Nanoparticles. Metals, 9, 12, MDPI, 2019, ISSN;2075-4701, DOI;10.3390/met9121294, 1-12;

- Kalchevska K., Y. Mirchev, M. Mihovski. Physical Basis, Methods, Means and Technologies for Visual-Optical and Measuring Non-Destructive Control. "Prof. Marin Drinov" Publishing House of BAS, Sofia, 2020;

- Drouzy M., S. Jacob, and M. Richard. Interpretation of Tensile Results by Means of Quality Index and Probable Yield Strength, AFS Int. Cast Met. J., 1980, 5, p. 43-50;

- Khomamizadeh F., A. Ghasemi, Evaluation of Quality Index of A-356 Aluminum Alloy by Microstructural Analysis, Scientia Jranica, Vol.11. № 4, pp. 386-391, October 2004.

전문가 Q&A: 주요 질문과 답변

Q1: 이 연구에서 AlSi7Mg 합금을 선택한 구체적인 이유는 무엇입니까? A1: AlSi7Mg 합금은 철(Fe) 함량이 낮아 기계적 특성에 유리하며, 주조성이 우수하고 주기적인 피로 하중에 대한 내구성이 높아 자동차 너클과 같은 안전 부품에 요구되는 까다로운 조건을 만족시키기 때문입니다. 또한 T6 열처리 후 자연 시효 기간 조절만으로 강도와 연신율을 필요에 맞게 조절할 수 있는 유연성을 가지고 있습니다.

Q2: 2차 덴드라이트 간격(DAS)이 왜 중요한 지표이며, 국부 응고 시간(LCT)과 어떤 관계가 있습니까? A2: DAS는 주조품의 응고 속도를 나타내는 미세구조 지표입니다. DAS가 작을수록 응고가 빠르게 진행되었음을 의미하며, 이는 일반적으로 더 미세하고 균일한 구조를 형성하여 기계적 특성을 향상시킵니다. 논문에 제시된 LCT = (DAS / 10)³ 공식에 따라 DAS 값을 측정하면 해당 부위의 국부적인 응고 시간을 계산할 수 있어, 응고 과정을 정량적으로 분석하고 제어하는 데 사용됩니다.

Q3: 품질 계수(Q)란 무엇이며, 왜 이 연구에서 핵심 평가 기준으로 사용되었습니까? A3: 품질 계수(Q)는 인장 강도(Rm)와 연신율(A5)을 조합하여 재료의 강도와 인성을 종합적으로 평가하는 지표입니다 (Q = Rm + 150 lg A5). 단순히 강도만 높은 것이 아니라, 파괴에 저항하는 능력(인성)까지 고려하기 때문에 너클과 같이 복합적인 하중을 받는 부품의 신뢰성을 평가하는 데 매우 유용합니다. 특히 피로 강도와 높은 상관관계를 보여주어 품질 보증에 중요한 기준으로 사용되었습니다.

Q4: 너클 3.1은 DAS 값이 매우 컸음에도 불구하고 어떻게 가장 높은 Q값을 가질 수 있었나요? A4: 이는 매우 흥미로운 결과입니다. 너클 3.1은 특정 부위의 응고가 느려 DAS 값이 컸지만(표 6, 36-39 µm), 동시에 연신율(A5)이 10% 이상으로 매우 높게 나타났습니다. 품질 계수(Q) 공식에서 연신율은 로그 함수로 기여하므로, 높은 연신율이 큰 DAS 값의 부정적인 영향을 상쇄하고도 남아 가장 높은 Q값을 기록한 것으로 분석됩니다. 이는 설계 형상이 국부적인 응고 거동과 최종 기계적 특성에 복합적인 영향을 미칠 수 있음을 시사합니다.

Q5: 이 연구 결과를 실제 저압 주조(LPC) 공정에 어떻게 적용할 수 있습니까? A5: 이 연구는 너클의 각 부위별 DAS 값과 기계적 특성 데이터를 제공하므로, 이를 벤치마크로 활용할 수 있습니다. 생산 중인 너클의 특정 부위에서 DAS 값을 측정하여 본 연구의 데이터와 비교하고, 만약 DAS 값이 과도하게 크다면 해당 부위의 냉각 효율을 높이기 위해 금형 설계를 변경하거나 주조 조건을 조정하는 등의 공정 최적화를 진행할 수 있습니다. 궁극적으로는 전 영역에서 균일하고 낮은 DAS 값을 달성하여 제품의 신뢰성을 높이는 것이 목표입니다.

결론: 더 높은 품질과 생산성을 향한 길

본 연구는 자동차 너클과 같은 고신뢰성 부품의 품질을 좌우하는 핵심이 저압 주조(LPC) 공정에서의 미세구조 제어에 있음을 명확히 보여주었습니다. 2차 덴드라이트 간격(DAS)과 품질 계수(Q)의 상관관계를 분석함으로써, 우리는 응고 과정을 정량적으로 관리하는 것이 일관된 기계적 특성과 피로 수명을 보장하는 가장 효과적인 방법임을 확인했습니다. 이 연구 결과는 단순한 학술적 성과를 넘어, 현장의 엔지니어들이 직면한 품질 문제를 해결할 수 있는 실질적인 통찰력을 제공합니다.

"CASTMAN은 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최선을 다하고 있습니다. 본 보고서에서 논의된 과제가 귀사의 운영 목표와 일치한다면, CASTMAN의 엔지니어링 팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오."

저작권 정보

이 콘텐츠는 "[Anna MANEVA, Serguei STANEV, Mihail GEORGUIEV, Lilyana NENOVA]"가 작성한 논문 "[Comparative Study of Mechanical Properties and Structure of Knuckles Intended for Application in the Running Gear of Automotive]"을 기반으로 한 요약 및 분석 자료입니다.

출처: [https://www.ndt.net/?id=30081]

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금지합니다. Copyright © 2025 CASTMAN. All rights reserved.