고온 환경에서의 내구성 극대화: HPDC 알루미늄 부품의 아노다이징 표면 처리 최적화 방안

이 기술 요약은 Krzysztof LABISZ가 작성하여 Scientific Journal of Silesian University of Technology. Series Transport (2021)에 게재된 "Reflectivity of anodised Al-Si alloy surface of belt pulleys used in combustion engines" 논문을 기반으로 합니다.

키워드

- 주요 키워드: 고압 다이캐스팅(HPDC) 알루미늄 합금

- 보조 키워드: 아노다이징, 반사율, 알베도, 표면 처리, AlSi9Cu3, AlSi12Cu1, 내마모성, 연소 엔진

Executive Summary

- 도전 과제: 연소 엔진과 같은 고온 환경에 사용되는 알루미늄 부품은 열에너지를 흡수하여 장기적인 성능과 내구성이 저하될 수 있습니다.

- 연구 방법: 두 종류의 Al-Si 합금(AlSi12Cu1, AlSi9Cu3)을 고압 및 모래 주조 방식으로 제작하고 아노다이징 처리 후, 내마모성, 양극 산화층 두께, 표면 반사율(알베도)을 측정하여 비교 분석했습니다.

- 핵심 발견: 모래 주조로 제작된 AlSi9Cu3 합금은 아노다이징 후 가장 높은 반사율(알베도 0.8)과 우수한 내마모성을 보여, 열에너지 반사 및 부품 내구성 향상에 가장 최적화된 조합임이 확인되었습니다.

- 핵심 결론: HPDC 산업에서 고온 내구성이 요구되는 부품의 경우, 적절한 합금(예: AlSi9Cu3)과 주조법을 선택하고 최적화된 아노다이징을 적용하면 열 관리 성능과 제품 수명을 획기적으로 개선할 수 있습니다.

도전 과제: 이 연구가 HPDC 전문가에게 중요한 이유

최근 운송 산업에서는 기존의 강철 부품을 알루미늄 합금으로 대체하는 경향이 뚜렷합니다. 특히 연소 엔진의 동력 전달에 사용되는 벨트 풀리는 강도, 내구성, 경량성이 동시에 요구되는 핵심 부품입니다. 알루미늄-규소(Al-Si) 합금은 이러한 요구 조건을 충족시키는 훌륭한 선택지이며, 아노다이징 처리를 통해 내마모성과 내식성을 더욱 향상시킬 수 있습니다.

하지만 고온 환경에서 작동하는 부품의 경우, 표면이 얼마나 많은 에너지를 흡수하는지가 장기적인 수명에 결정적인 영향을 미칩니다. 에너지 흡수율이 높으면 부품의 열화가 가속화되기 때문입니다. 따라서 어떤 종류의 Al-Si 합금, 주조 방식, 아노다이징 공법을 조합해야 에너지 흡수를 최소화(즉, 반사율을 극대화)하고 평생에 걸친 내구성을 보장할 수 있는지에 대한 해답이 필요했습니다. 본 연구는 바로 이 산업적 난제를 해결하기 위해 시작되었습니다.

연구 접근법: 방법론 분석

본 연구는 알루미늄 합금의 화학적 조성, 주조 방식, 아노다이징 조건이 최종 제품의 표면 특성에 미치는 영향을 규명하기 위해 체계적인 실험을 설계했습니다.

사용 재료 및 공법:

- 합금: 연소 엔진용 풀리 제작에 널리 사용되는 두 종류의 알루미늄 합금, AlSi12Cu1과 AlSi9Cu3가 사용되었습니다. 각 합금의 상세한 화학 조성은 논문의 표 1에 명시되어 있습니다.

- 주조 방식: 각 합금에 대해 고압 다이캐스팅(High Pressure Die Casting)과 모래 주조(Sand Casting) 두 가지 방식을 모두 적용하여 샘플을 제작했습니다.

- 아노다이징 처리: 모든 샘플은 황산(H2SO4) 전해액을 사용하여 특정 조건(온도: -4 ~ -2°C, 펄스 전류: 0.25초간 2A/dm², 0.1초간 1A/dm²) 하에서 아노다이징 처리되었습니다 (표 2 참조).

평가 및 분석:

- 내마모성 테스트: ISO 8251 표준에 따라 마모 시험기(ABR-8251)를 사용하여 4.9N의 하중 하에 아노다이징 처리 전후의 질량 손실을 측정했습니다.

- 표면 및 단면 분석: 광학 현미경(OLYMPUS BX60M)을 사용하여 아노다이징 후 생성된 양극 산화층의 두께와 미세 구조를 관찰했습니다.

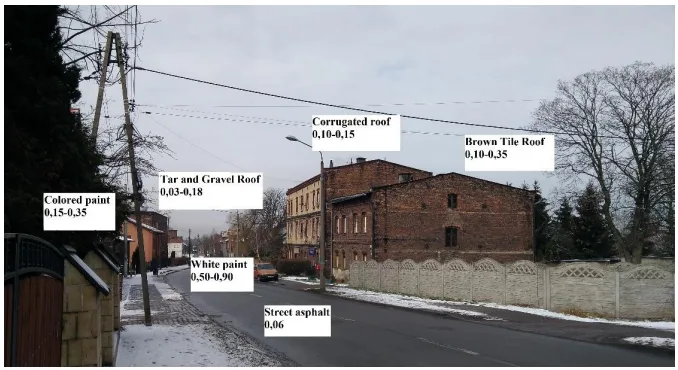

- 반사율(알베도) 측정: 조도계를 사용하여 표면에 입사하는 빛(직사광)과 반사되는 빛의 양(lux 단위)을 측정하고, 알베도 [%] = 반사광 [lux] / 직사광 [lux] 공식을 통해 반사율을 계산했습니다.

핵심 발견: 주요 결과 및 데이터

본 연구를 통해 합금 종류와 주조 방식이 아노다이징 후 표면 특성에 미치는 영향에 대한 중요한 발견들이 도출되었습니다.

발견 1: 아노다이징 처리, 내마모성을 획기적으로 향상시키다

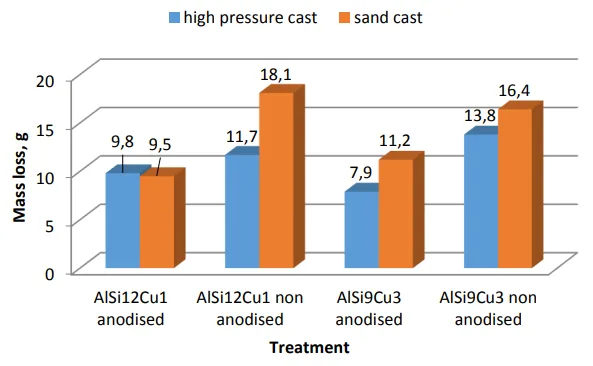

모든 샘플에서 아노다이징 처리는 마모로 인한 질량 손실을 크게 줄이는 효과를 보였습니다. 그림 3에서 볼 수 있듯이, 아노다이징 처리된 샘플들은 처리되지 않은 샘플들에 비해 질량 손실이 현저히 낮았습니다. 예를 들어, 모래 주조 AlSi9Cu3 합금의 경우, 아노다이징 전 16.4g이었던 질량 손실이 처리 후 13.8g으로 감소하여 내마모성이 개선되었음을 명확히 보여주었습니다.

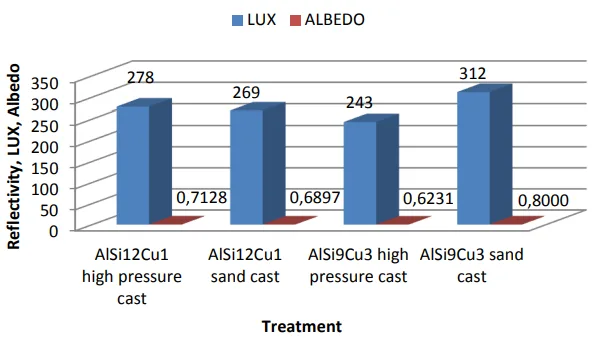

발견 2: 모래 주조 AlSi9Cu3 합금, 최적의 반사율(알베도) 달성

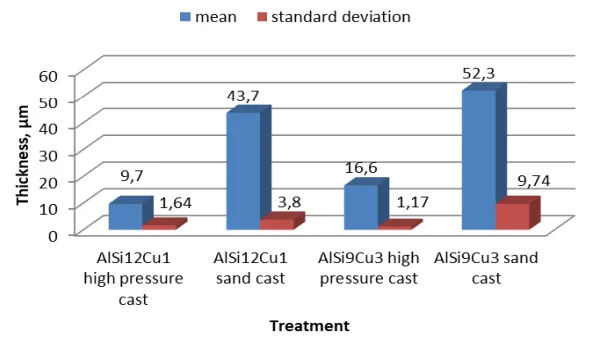

에너지 흡수와 직결되는 반사율 측정에서 가장 주목할 만한 결과가 나왔습니다. 그림 9에 따르면, 모래 주조 방식으로 제작된 AlSi9Cu3 합금 샘플이 312 lux의 가장 높은 반사광과 0.8000이라는 월등한 알베도 값을 기록했습니다. 이는 테스트된 샘플 중 가장 낮은 반사율을 보인 고압 주조 AlSi9Cu3 샘플(알베도 0.6231)에 비해 약 28% 더 높은 수치입니다. 이러한 높은 반사율은 그림 8에서 확인된 가장 두꺼운 양극 산화층(52.3 µm)과 표 4의 가장 높은 표면 거칠기(Ra 3.26 µm)와 밀접한 관련이 있는 것으로 분석됩니다.

R&D 및 운영을 위한 실질적 시사점

본 연구 결과는 알루미늄 부품을 다루는 여러 분야의 전문가들에게 다음과 같은 실용적인 통찰을 제공합니다.

- 공정 엔지니어: 아노다이징 공정 변수를 조정하여 더 두껍고 거친 표면층을 형성하는 것이 반사율과 내마모성 향상에 기여할 수 있습니다. 특히 AlSi9Cu3 합금의 경우, 모래 주조가 이러한 특성을 구현하는 데 더 유리한 초기 표면을 제공할 수 있습니다.

- 품질 관리팀: 논문의 그림 9(반사율/알베도)와 그림 3(질량 손실) 데이터는 표면 처리 품질과 부품 성능 간의 직접적인 연관성을 보여줍니다. 이는 아노다이징 부품의 새로운 품질 검사 기준으로 반사율 측정을 도입할 수 있는 가능성을 시사합니다.

- 설계 엔지니어: 높은 열 부하에 노출되는 부품을 설계할 때, 합금의 선택(예: 이 경우 AlSi12Cu1보다 AlSi9Cu3)과 의도된 주조 방식이 아노다이징 후 최종 표면 특성에 지대한 영향을 미친다는 점을 초기 설계 단계부터 반드시 고려해야 합니다.

Paper Details

Reflectivity of anodised Al-Si alloy surface of belt pulleys used in combustion engines

1. 개요:

- 제목: Reflectivity of anodised Al-Si alloy surface of belt pulleys used in combustion engines

- 저자: Krzysztof LABISZ

- 발행 연도: 2021

- 게재 학술지: Scientific Journal of Silesian University of Technology. Series Transport

- 키워드: aluminium, reflectivity, adonisation, surface treatment, sand cast, high pressure cast, albedo

2. 초록:

최근 강철 대신 알루미늄 합금을 사용하는 경향이 운송 산업에까지 이르러, 점점 더 많은 부품이 알루미늄으로 만들어지고 있습니다. 그 예로 에너지 전달을 위해 연소 엔진에 적용되는 벨트 풀리가 있습니다. 이 부품은 강하고, 내구성이 있으며, 가벼워야 합니다. 알루미늄-규소 합금은 적당한 관성 제어와 기계적 작동 중 우수한 마모 특성 때문에 표면이 아노다이징 처리되었을 때에도 좋은 선택입니다. 알루미늄은 가벼우면서도 기계적으로 내구성이 있고 아노다이징 처리가 가능하므로, 특히 고온 작동 환경에서 사용하기에 이상적인 벨트 풀리 재료입니다. 그러나 평생에 걸친 장기적 특성과 에너지 흡수 측면에서 어떤 유형의 Al-Si 합금, 주조 방법 및 아노다이징 방법을 적용해야 하는지가 주요 문제입니다. 이러한 이유로, 본 논문은 화학적 조성, 주조 방법 및 아노다이징 매개변수가 알루미늄 합금에 생성된 양극 산화층의 구조와 두께, 그리고 빛을 반사하거나 흡수하는 능력인 알베도 값에 미치는 영향을 제시합니다. 연구 재료로는 다른 주조 방법을 사용하여 얻은 알루미늄 합금 AlSi12Cu1과 AlSi9Cu3를 사용했습니다. 이 연구의 목표는 아노다이징된 표면에 의해 흡수되는 에너지 양을 결정하는 매우 중요한 요소인 표면의 반사율 계수를 극대화하기 위한 아노다이징 조건과 재료의 최적 조합을 결정하는 것이었습니다.

3. 서론:

최근 몇 년간 산업 전반에 걸쳐 알루미늄 합금의 사용이 지속적으로 증가하고 있습니다. 보호 및 장식용 양극 산화 코팅은 알루미늄 가정용품, 전자 부품, 악기 부품, 정원 가구, 관광 및 스포츠 장비, 자동차 액세서리 및 알루미늄 창호 요소에 적용됩니다. 아노다이징된 알루미늄 와이어는 전기 설비의 도체로 사용됩니다. 산화물 코팅은 커패시터용 전극으로 사용되는 알루미늄 호일에 생성됩니다. 경질 양극 산화 코팅은 항공 및 운송 산업에서 사용되며, 환경 오염에 대한 영향이 점점 더 논의되고 있습니다. 알루미늄 기판에 영구적으로 결합된 양극 산화 코팅은 부식에 강합니다. 부식 저항성은 코팅의 기공이나 해로운 합금 원소 및 불순물, 특히 구리의 존재에 의해 감소될 수 있습니다. 알베도는 물체나 표면의 반사율과 관련하여 매우 중요한 문제이며, 기계적 특성 외에도 표면 특성에 관한 중요한 문제입니다. 알베도는 특정 입사광 양에 대해 반사되는 빛의 백분율을 측정한 것입니다. 현재 알베도는 세계 기후 논의에서 매우 중요한 역할을 하며, 지구가 따뜻해짐에 따라 지구의 알베도가 변합니다. 이는 공학 재료의 수명, 특히 작동 요소에 생성된 표면 및 층의 수명에도 영향을 미칩니다.

4. 연구 요약:

연구 주제의 배경:

운송 산업에서 연소 엔진의 벨트 풀리와 같은 부품에 강철 대신 경량의 알루미늄 합금을 사용하는 추세가 증가하고 있습니다. 이러한 부품은 기계적 내구성과 함께 고온 환경에서의 장기적인 안정성이 요구됩니다.

이전 연구 현황:

알루미늄 합금의 아노다이징 기술, 부식 저항성, 그리고 다양한 표면의 알베도(반사율) 개념에 대한 일반적인 연구는 존재했으나, 특정 Al-Si 합금의 종류와 주조 방식(고압 다이캐스팅 vs. 모래 주조)이 아노다이징 후 표면 반사율 및 내마모성에 미치는 복합적인 영향을 구체적으로 분석한 연구는 부족했습니다.

연구 목적:

본 연구의 목표는 Al-Si 합금(AlSi12Cu1, AlSi9Cu3)과 주조 방식(고압, 모래)의 다양한 조합에 아노다이징을 적용했을 때, 표면의 반사율(알베도)을 극대화하는 최적의 조건을 찾는 것입니다. 이를 통해 부품의 에너지 흡수를 최소화하여 고온 환경에서의 내구성과 작동 수명을 향상시키고자 했습니다.

핵심 연구:

두 종류의 Al-Si 합금과 두 가지 주조 방식으로 제작된 시편에 대해 동일한 조건의 아노다이징 공정을 적용했습니다. 이후, 각 시편의 양극 산화층 두께, 미세구조, 표면 거칠기, 내마모성(질량 손실), 그리고 반사율(알베도)을 측정하고 비교 분석하여, 재료 및 공정 변수가 최종 표면 특성에 미치는 영향을 정량적으로 평가했습니다.

5. 연구 방법론

연구 설계:

본 연구는 비교 실험 연구로 설계되었습니다. 4개의 주요 샘플 그룹[AlSi12Cu1(고압 주조), AlSi12Cu1(모래 주조), AlSi9Cu3(고압 주조), AlSi9Cu3(모래 주조)]을 준비하고, 각 그룹을 아노다이징 처리한 샘플과 처리하지 않은 샘플로 나누어 특성을 비교했습니다.

데이터 수집 및 분석 방법:

- 화학 조성 분석: 합금의 화학 성분은 표 1에 명시된 값을 기준으로 했습니다.

- 아노다이징 공정: 모든 샘플은 표 2에 명시된 통제된 기술 파라미터(전해액, 온도, 펄스 전류 등) 하에서 처리되었습니다.

- 금속 조직 검사: OLYMPUS BX60M 광학 현미경과 OLYMPUS 이미지 분석 프로그램을 사용하여 양극 산화층의 단면을 관찰했습니다.

- 내마모성 시험: TCD Teknologi ApS의 ABR-8251 장비를 사용하여 ISO 8251 표준에 따라 마모 시험을 수행하고 질량 손실을 측정했습니다.

- 알베도 계산: 조도계를 사용하여 표면에 입사하는 빛과 반사되는 빛의 양(lux)을 측정하여

알베도 = 반사광 / 직사광공식으로 계산했습니다. - 표면 거칠기 및 두께 측정: 마모 시험 중 표면 거칠기(Ra)를 측정했으며(표 4), 현미경 이미지를 통해 양극 산화층의 두께를 측정했습니다(그림 8).

연구 주제 및 범위:

본 연구는 AlSi12Cu1 및 AlSi9Cu3 합금, 고압 다이캐스팅 및 모래 주조 방식, 그리고 특정 황산 아노다이징 조건에 국한됩니다. 연구 결과는 이러한 특정 조건 하에서의 상대적 성능 비교에 중점을 둡니다.

6. 주요 결과:

주요 결과:

- 아노다이징 처리는 모든 합금 및 주조 방식 샘플에서 내마모성을 향상시켜 마모로 인한 질량 손실을 감소시켰습니다 (그림 3).

- 모래 주조 방식은 고압 주조 방식에 비해 두 합금 모두에서 더 두꺼운 양극 산화층을 형성했습니다. 특히 모래 주조 AlSi9Cu3 합금에서 가장 두꺼운 층(52.3 µm)이 관찰되었습니다 (그림 8).

- 반사율 및 알베도 값은 모래 주조 AlSi9Cu3 합금 샘플에서 가장 높게 나타났으며(반사광 312 lux, 알베도 0.8000), 이는 테스트된 샘플 중 가장 우수한 에너지 반사 성능을 의미합니다 (그림 9).

- 아노다이징 처리는 표면 거칠기를 증가시켰으며, 특히 모래 주조 샘플에서 그 경향이 두드러졌습니다. 가장 높은 표면 거칠기(Ra 3.26 µm)는 아노다이징된 모래 주조 AlSi9Cu3 샘플에서 측정되었습니다 (표 4).

- 높은 반사율을 위한 최적의 조합은 모래 주조 AlSi9Cu3 합금으로 확인되었습니다.

Figure Name List:

- Fig. 1. Albedos of different surfaces

- Fig. 2. Anodised Al-Si belt pulleys used in combustion engines

- Fig. 3. Comparison of abrasion of pressure castings

- Fig. 4. Anodic layer produced on the AlSi9Cu3 alloy, high pressure cast

- Fig. 5. Anodic layer produced on the AlSi9Cu3 alloy, sand cast

- Fig. 6. Anodic layer produced on the AlSi12Cul alloy, high pressure cast

- Fig. 7. Anodic layer produced on the AlSi12Cul alloy, sand cast

- Fig. 8. Comparison of anodic layer thickness

- Fig. 9. Reflectivity and albedo of the produced anodic layers

7. 결론:

본 연구에서는 전자기 복사의 흡수 가능성 측면에서 적절한 아노다이징 방법과 잘 선택된 주조 방식의 Al-Si 합금을 결정했습니다. 반사율/알베도 문제는 자동차 엔진 부품, 특히 이 경우 알루미늄-규소 합금으로 만들어진 벨트 풀리의 적절한 작동에 매우 중요합니다. 일반적으로 높은 알베도 값은 상대적으로 적은 양의 전자기 에너지를 흡수하게 하여, 운송 산업에서 사용되는 아노다이징된 경량 재료의 내구성과 작동 시간을 현저히 증가시킵니다.

최종적으로, 반사율 값 조사를 통해 높은 반사율(312 lux)을 위한 최적의 조합은 알베도 값 0.8을 가진 모래 주조 AlSi9Cu3 합금에 의해 제공된다는 결론에 도달했으며, 이는 상대적으로 높은 표면 거칠기와 부분적으로 연관될 수 있습니다.

8. References:

- Nickel Daniela, Dagmar Dietrich, Roy Morgenstern, Ingolf Scharf, Harry Podlesak, Thomas Lampke1. 2016. “Anodisation of Aluminium Alloys by Micro-Capillary Technique as a Tool for Reliable, Cost-Efficient, and Quick Process Parameter Determination”. Advances in Materials Science and Engineering Article ID 1374897: 1-12. DOI: http://dx.doi.org/10.1155/2016/1374897.

- University of Calgary. „Energy education”. Available at: https://energyeducation.ca/encyclopedia/Albedo.

- HyperPhysics. “Albedo of the Earth”. Available at: http://hyperphysics.phy-astr.gsu.edu/hbase/phyopt/albedo.html.

- Gombar M., L. Sobotova, M. Badida, J. Kmec. 2014. “The comparison of possibilities at using of different electrolytes in the process of anodizing aluminium”. Metalurgija 53(1): 47-50.

- Curioni Michele, Tito Gionfini, Antonello Vicenzo, P. Skeldon, G. E. Thompson. 2013. “Optimization of anodizing cycles for enhanced performance”. Surface and Interface Analysis 45(10): 1485-1489.

- Yılmaza Demet, Ayşe Bayrakçeken, Yurtcanbe Tuba, Öznülüer Özercd, Fulya Memioğlub. 2021. “Albedo parameters and effective atomic numbers of PEDOT/Carbon black composites”. Radiation Physics and Chemistry 182: 109378.

- Jiang Tao, Chong Ji, Xin Wang, Ying Liu, Fuyin Gao, Yuxiang Sun, Kun Zhang, Lei Meng. 2021. “Experimental investigation on the damage effect of 6063-T5 aluminum alloy circular tubes subjected to blast after exposure to fire”. Thin-Walled Structures 159: 107290.

- Ahmetab Turşucu. 2021. “Albedo factor determination of some selected 3d alloy samples". Applied Radiation and Isotopes 169: 109505.

- Petrič M., J. Medved, P. Mrvar. 2011. “Effect of grain refinement and modification of eutectic phase on shrinkage of AlSi9Cu3 alloy”. Metalurgija 50(2): 127-131.

전문가 Q&A: 주요 질문과 답변

Q1: 이 연구에서 AlSi12Cu1과 AlSi9Cu3 합금을 선택한 특별한 이유가 있나요?

A1: 네, 그렇습니다. 논문의 요약 및 방법론 섹션에 따르면 이 두 합금은 연소 엔진용 벨트 풀리 생산에 실제로 널리 사용되는 재료입니다. 따라서 이 연구는 실제 산업 현장에서 직접적으로 적용될 수 있는 실용적인 데이터를 제공하기 위해 해당 합금들을 연구 대상으로 선정했습니다.

Q2: 벨트 풀리와 같은 엔진 부품에서 알베도(albedo)가 왜 중요한가요?

A2: 알베도는 표면의 빛 반사율을 나타내는 척도입니다. 알베도가 높다는 것은 표면이 더 많은 에너지를 반사하고 더 적은 에너지를 흡수한다는 것을 의미합니다. 연소 엔진과 같이 고온 환경에서 작동하는 벨트 풀리의 경우, 열에너지 흡수를 최소화하면 부품의 온도 상승을 억제하여 열로 인한 변형이나 성능 저하를 방지하고, 결과적으로 부품의 내구성과 수명을 크게 향상시킬 수 있습니다.

Q3: 연구 결과, 모래 주조가 고압 다이캐스팅보다 반사율 측면에서 더 나은 결과를 보였습니다. 그 이유는 무엇일까요?

A3: 논문은 모래 주조 AlSi9Cu3 합금의 높은 반사율이 두꺼운 양극 산화층과 높은 표면 거칠기와 관련이 있다고 분석합니다. 일반적으로 모래 주조는 고압 다이캐스팅보다 표면이 더 거칠게 만들어집니다. 이 거친 표면이 아노다이징 과정에서 더 두껍고 불규칙한 산화층을 형성하게 하여 빛의 난반사를 유도하고, 결과적으로 더 높은 알베도 값을 기록하게 된 것으로 보입니다.

Q4: 합금 내 구리(Cu) 함량 차이(1% vs 3%)가 아노다이징 공정에 어떤 영향을 미치나요?

A4: 논문의 서론 부분에서 구리(copper)가 아노다이징 중에 용해될 수 있으며, 이는 코팅의 경도와 두께를 감소시키고 다공성을 증가시키는 해로운 요소가 될 수 있다고 언급합니다. AlSi9Cu3는 AlSi12Cu1보다 구리 함량이 높기 때문에(3.0% vs 0.05%), 아노다이징 과정에서 이러한 상호작용이 다르게 나타나 최종 산화층의 구조와 특성에 차이를 유발했을 수 있습니다.

Q5: 연구에 사용된 구체적인 아노다이징 방법은 무엇이며, 왜 그 방법을 선택했나요?

A5: 연구에서는 황산(H2SO4) 전해액 내에서 펄스 전류를 인가하는 방식을 사용했습니다(표 2 참조). 이 방법은 산업 현장에서 내마모성과 내식성이 요구되는 경질(hard) 양극 산화 코팅을 생성하기 위해 일반적으로 사용되는 효과적인 공법입니다. 연구의 목적이 내구성이 뛰어난 표면을 만드는 것이었기 때문에 이 방법이 적합했습니다.

결론: 더 높은 품질과 생산성을 향한 길

연소 엔진과 같은 고온 환경에서 알루미늄 부품의 수명을 결정하는 핵심은 열에너지 관리입니다. 본 연구는 고압 다이캐스팅(HPDC) 알루미늄 합금의 종류, 주조 방식, 그리고 아노다이징 공법의 최적 조합을 통해 표면 반사율(알베도)을 극대화할 수 있음을 명확히 보여주었습니다. 특히 모래 주조된 AlSi9Cu3 합금은 아노다이징 후 가장 높은 알베도 값을 기록하며, 이는 부품의 열 흡수를 최소화하고 장기적인 내구성을 확보하는 데 결정적인 역할을 합니다.

"CASTMAN은 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최선을 다하고 있습니다. 이 백서에서 논의된 과제가 귀사의 운영 목표와 일치한다면, 저희 엔지니어링 팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오."

저작권 정보

이 콘텐츠는 "[Reflectivity of anodised Al-Si alloy surface of belt pulleys used in combustion engines]" by "[Krzysztof LABISZ]" 논문을 기반으로 한 요약 및 분석 자료입니다.

출처: [https://doi.org/10.20858/sjsutst.2021.112.10]

본 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금지합니다.

Copyright © 2025 CASTMAN. All rights reserved.