본 소개 내용은 [Wiley-VCH GmbH]에서 발행한 ["Expanding Lightweight Design Potential by Hybrid Joining of Aluminum Sheets with Aluminum Casting Through Compound Sand Casting and Induction Heating"] 의 연구 내용입니다.

1. 개요:

- 제목: 알루미늄 판재와 알루미늄 주조의 복합 모래 주조 및 유도 가열을 통한 하이브리드 접합으로 경량 설계 잠재력 확장 (Expanding Lightweight Design Potential by Hybrid Joining of Aluminum Sheets with Aluminum Casting Through Compound Sand Casting and Induction Heating)

- 저자: Christopher Locke, Raffael Pichler, Martin Guggemos, Wolfram Volk, and Daniel Günther

- 출판 연도: 2024

- 출판 저널/학회: Advanced Engineering Materials

- 키워드: 알루미늄, 차체, 복합 주조, 유도, 접합, 경량 (aluminum, car body, compound casting, induction, joining, lightweight)

2. 초록 / 서론

알루미늄과 같은 경금속을 결합하면 자동차 구조물의 무게를 크게 줄일 수 있습니다. 복합 주조는 유망한 방법이지만, 삽입재(판재)와 주조 간의 금속 연속성을 확보하기 어렵습니다. 이 연구에서는 알루미늄-알루미늄 복합 주조에서 금속 결합을 개선하기 위해 유도 가열을 사용합니다. 압축 전단 시험과 현미경 분석을 통해 결합 특성을 평가했습니다. 연구 결과, 유도 가열과 삽입재 코팅 없이도 건전한 금속 결합을 얻을 수 있었습니다. 주요 요인은 삽입재 예열 및 온도입니다. 열처리는 결합 강도를 더욱 향상시킵니다.

3. 연구 배경:

연구 주제의 배경:

유럽 자동차 산업은 배기가스 감축 압력을 받고 있으며, 이는 경량 소재 및 설계에 대한 수요를 증가시키고 있습니다. 판재와 주조 금속을 결합하는 복합 주조는 복잡한 구조 부품 요구 사항을 충족할 수 있습니다. 특히, 알루미늄-알루미늄(Al-Al) 복합재는 밀도가 낮고 순환 경제에 기여합니다.

기존 연구 현황:

Al-Al 복합 주조에 대한 기존 연구는 다음과 같은 বিষয়에 초점을 맞추었습니다.

- 산화막 제거 및 습윤성 개선을 위한 금속 코팅(예: Zn, Ni, Cu) 사용.[16-22]

- 산화막 제거를 위한 적절한 금형 설계 및 주조 시스템.[24]

- 아연 코팅 강판의 유도 가열.[25]

- 얇은 강철-Al 구조물 생산.[26]

연구의 필요성:

기존 연구들은 Al-Al 복합 주조의 어려운 점을 보여줍니다.

- 다양한 Al-Al 복합 주조 공정으로 금속 결합을 달성할 수 있다는 연구.[16-24]

- 아연 코팅된 강판의 유도 삽입재 예열만으로 금속 결합 생성.[25]

- 유도 시트 예열로 복합 모래 주조 공정 개선.[26]

이 하이브리드 접합 공정은 아직 Al 합금에 적용되지 않았습니다. 이 연구는 유도 시트 예열을 Al-Al 시스템에 적용하여 금속 연속성을 개선할 수 있는지 조사하고자 했습니다.

4. 연구 목적 및 연구 질문:

연구 목적:

복합 모래 주조에서 유도 시트 예열을 Al-Al 시스템에 적용하여 금속 연속성을 개선하고, Al-Al 구조물의 경량 설계 잠재력을 확장하는 것입니다.

주요 연구:

- 유도 예열이 EN AW-5754 (AlMg3) 및 EN AW-6082 (AlSi1MgMn) 판재 삽입재의 가열 거동 및 기계적 특성에 미치는 영향 조사.

- 주조 온도, 유도 전력, 코팅, 주조 벽 두께 및 삽입재 합금이 금속 결합 강도에 미치는 영향 조사.

- EN AW-6082/EN AC-42100 조합에 대한 T6 열처리 영향 조사

- 압축 전단 시험 및 미세 구조 분석을 사용하여 금속 결합 강도 특성화.

5. 연구 방법

연구 설계:

복합 모래 주조와 유도 가열을 결합한 하이브리드 접합 공정을 사용한 실험 연구. 겹침 접합 샘플을 사용하여 순수한 금속 결합을 확보했습니다.

데이터 수집 방법:

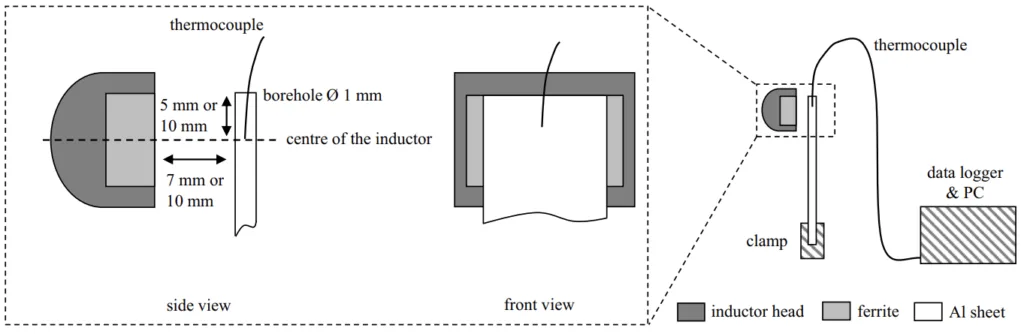

- 유도 예열 중 열전대(thermocouple)를 사용한 온도 측정 (Figure 1).

- 예열된 판재 시편의 인장 시험 (Figure 2).

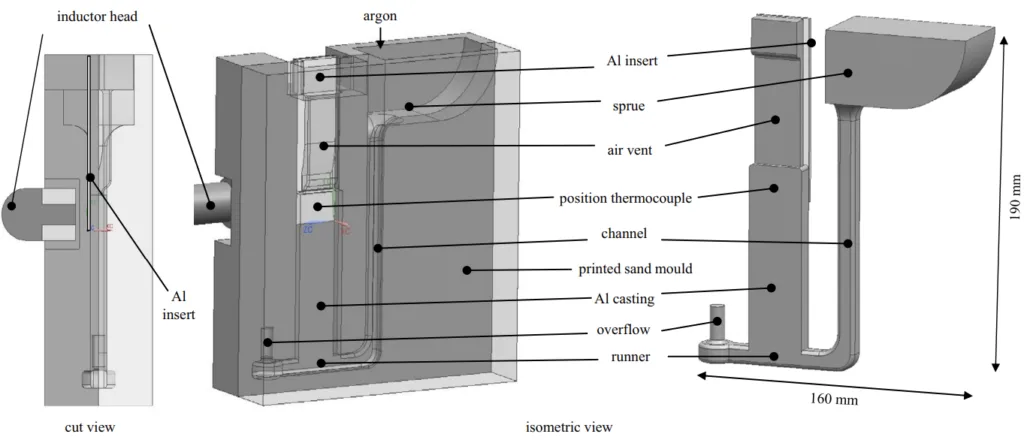

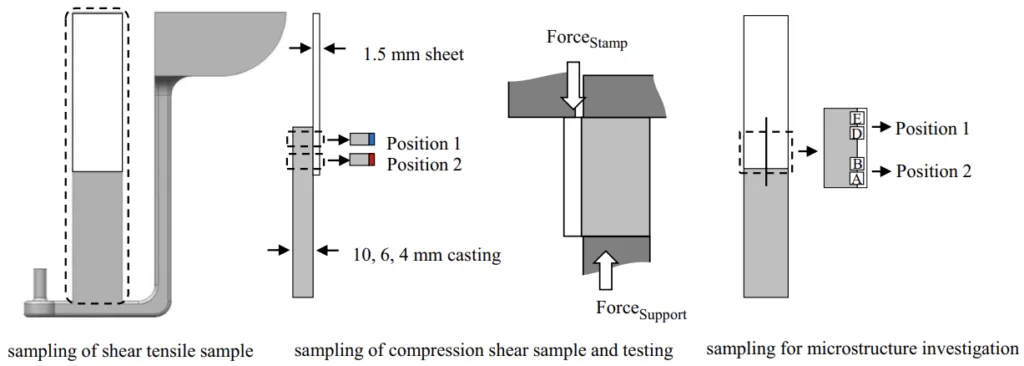

- 복합 주조 샘플의 압축 전단 시험 (Figures 3, 4).

- 금속 조직 검사를 사용한 미세 구조 분석 (Figures 4, 11).

- 광학 방출 분광계 (Table 1)

분석 방법:

- 온도-시간 곡선의 정량적 분석.

- 인장 특성(항복 강도, 인장 강도, 파단 연신율)의 정량적 분석.

- 압축 전단 강도(comp = Fmax/A)의 정량적 분석.

- 미세 구조(광학 현미경, 원소 매핑)의 정성적 및 정량적 분석.

연구 대상 및 범위:

- 삽입재 재료: EN AW-5754 (AlMg3) 및 EN AW-6082 (AlSi1MgMn) 판재.

- 주조 합금: EN AC-42100 (AlSi7Mg03).

- 복합 영역 크기: 20 x 30 mm² 및 10 x 30 mm².

- 인덕터-판재 간 거리: 7 mm 및 10 mm.

- 유도 전력 레벨: 50%, 70%, 80% 및 90%.

- 주조 온도: 720 ± 5 °C 및 760 ± 5 °C.

- 주조 벽 두께: 10 mm, 6 mm 및 4 mm.

- 코팅: Zn, Ni 및 코팅 없음.

- T6 열처리 (EN AW-6082/EN AC-42100 복합재의 경우).

6. 주요 연구 결과:

주요 연구 결과:

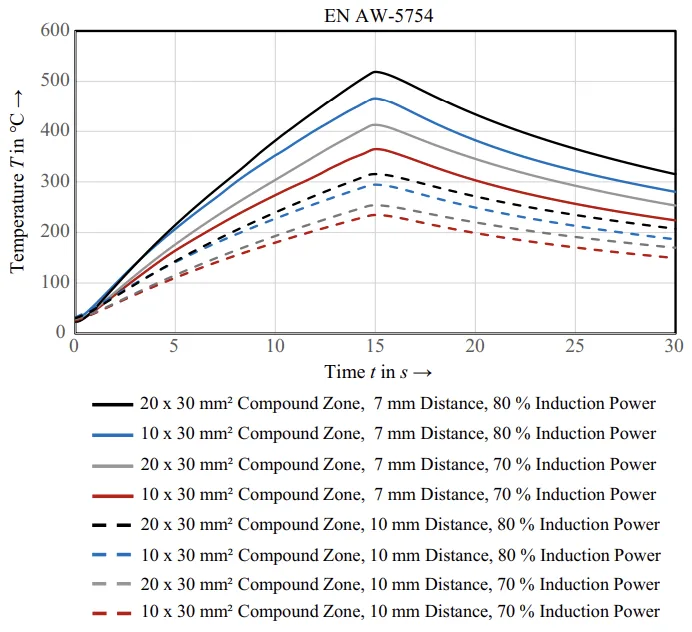

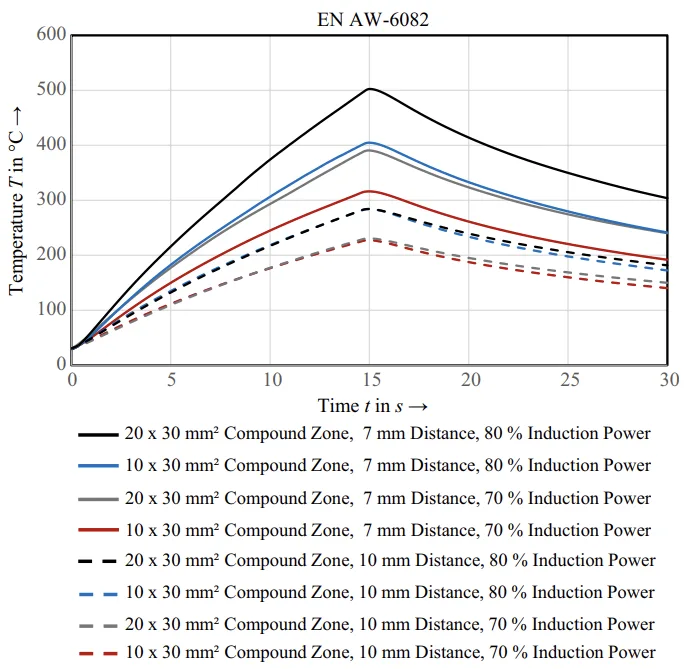

- 유도 예열은 삽입재 온도에 큰 영향을 미치며, 인덕터-판재 간 거리가 가장 큰 영향을 미치고, 그 다음으로 유도 전력, 복합 영역 크기, 삽입재 합금의 화학적 조성이 영향을 미칩니다 (Figures 5 and 6).

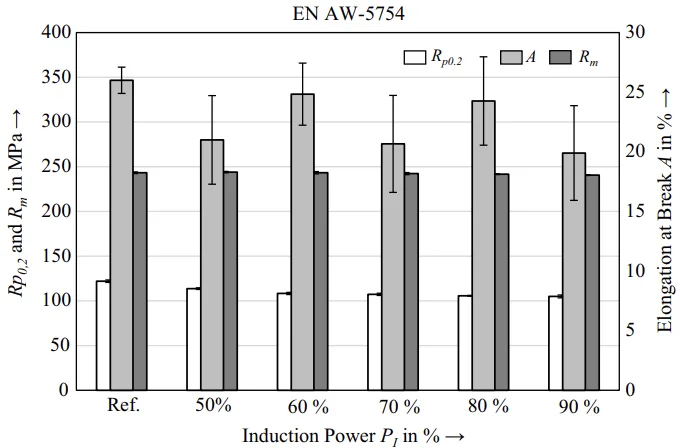

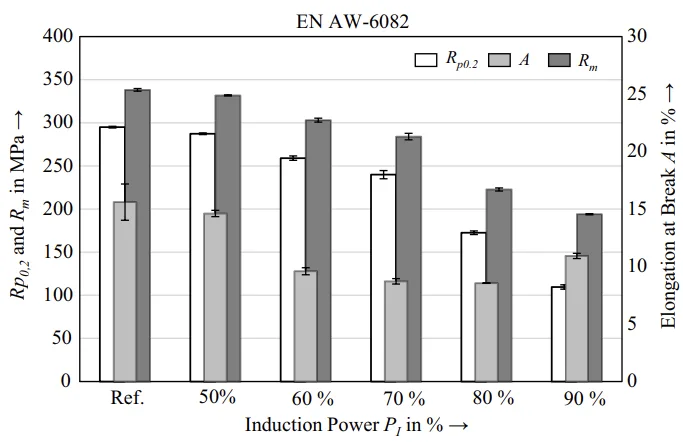

- 유도 예열은 EN AW-5754의 인장 특성에 미미한 영향을 미치지만, 석출물 조대화로 인해 EN AW-6082의 강도를 크게 감소시킵니다 (Figures 7 and 8).

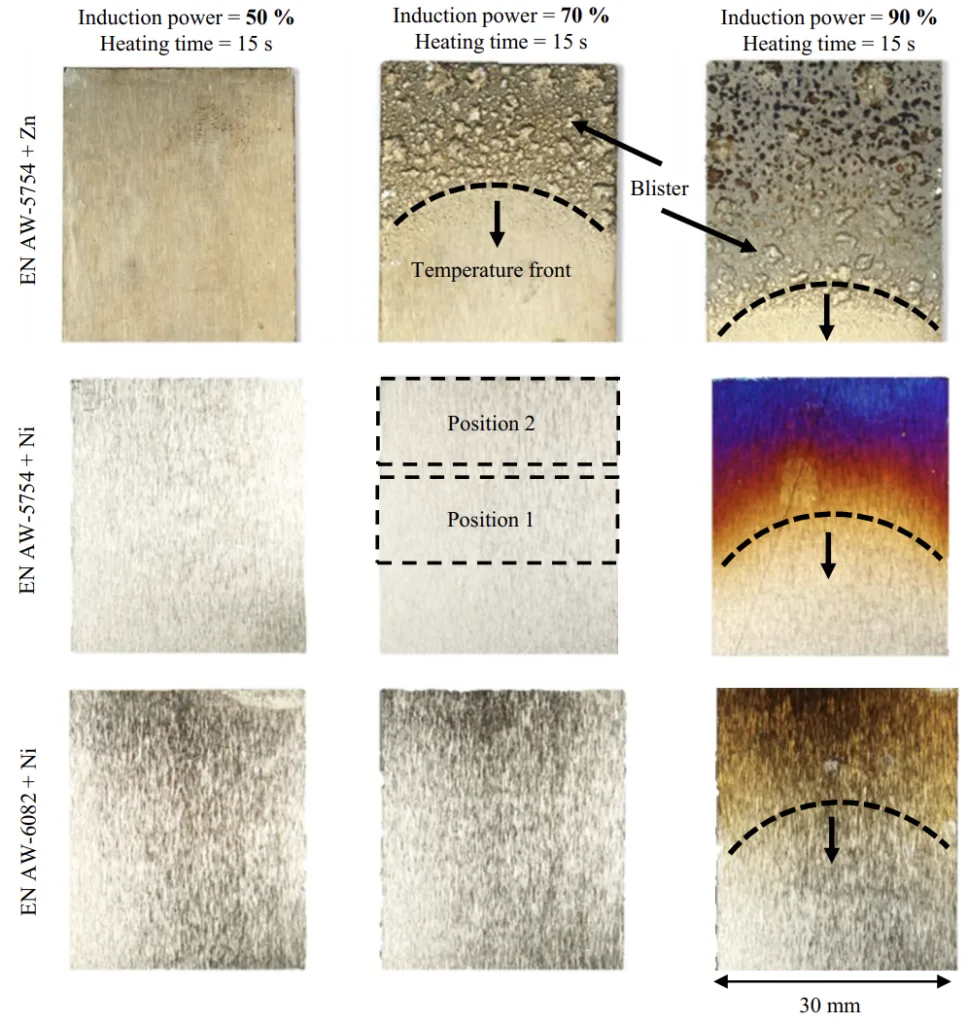

- Zn 코팅은 블리스터링(blistering) 및 낮은 습윤성으로 인해 성능이 좋지 않았습니다 (Figure 9).

- Ni 코팅은 습윤성을 개선했지만, 코팅되지 않은 삽입재와 유도 예열을 사용했을 때 가장 좋은 결과를 얻었습니다 (Figure 10).

- 더 높은 주조 온도와 유도 가열은 일반적으로 금속 결합 강도를 향상시켰습니다 (Figure 10).

- 주조 벽 두께를 4mm로 줄여도 10mm와 비슷한 강도 수준을 유지하여 경량화 가능성을 보여주었습니다.

- T6 열처리는 EN AW-6082/EN AC-42100 복합재의 강도를 크게 향상시켰습니다 (Figure 14).

제시된 데이터 분석:

- 복합 영역, 인덕터-판재 거리 및 유도 전력의 영향. (Figures 5 and 6).

- 유도 예열은 EN AW-5754의 인장 강도 특성에 거의 영향을 미치지 않습니다. (Figure 7).

- 유도 예열은 EN AW-6082 삽입재의 인장 강도에 부정적인 영향을 미칩니다. (Figure 8).

- Al 판재 및 코팅에 대한 유도 예열의 영향에 대한 정성적 비교. (Figure 9).

- 코팅 유형 및 유도 가열이 금속 결합 강도에 미치는 영향 (Figure 10).

- EN AW-5754/EN AC-42100을 사용한 파라미터 연구의 미세 구조 분석. (Figure 11).

- Mg-P-rich 상의 매핑 (Figure 12).

- 주조와 코팅되지 않은 삽입재 사이의 온도 입력 증가에 따른 용해 증가. (Figure 13).

- EN AW-6082/EN AC-42100의 금속 결합 강도 및 미세 구조는 구성에 따라 달라집니다. (Figure 14, 15)

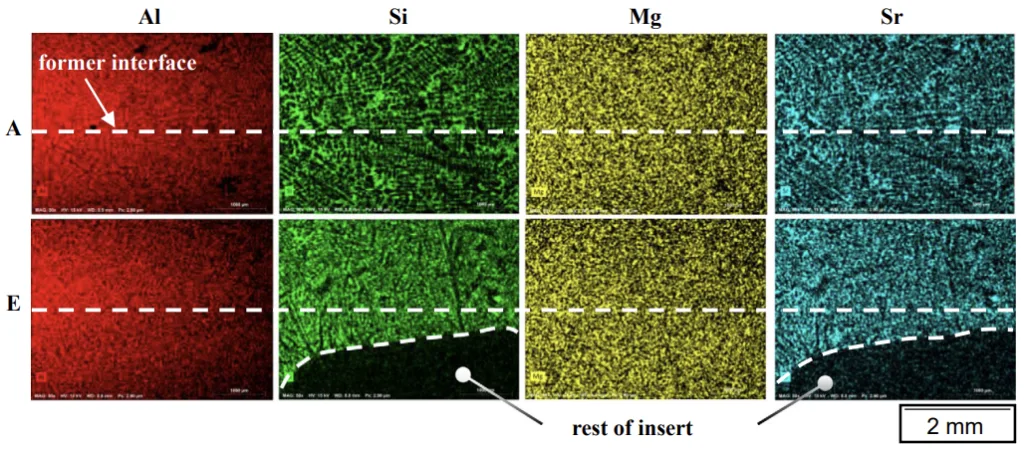

- EN AW-6082/EN AC-42100의 SEM-EDX 이미지 (Figure 16).

- 주조 전 도가니에서 측정한 용융 온도: 760 ± 5 °C. (Figure 17).

그림 목록:

- 그림 1. 유도 예열된 Al 판재의 가열 거동 측정 설정.

- 그림 2. 인장 시험을 위한 Al 판재 예열 설정.

- 그림 3. 복합 모래 주조 및 유도 가열을 통한 하이브리드 접합 설정.

- 그림 4. Al-Al 복합 특성화를 위한 샘플링 및 실험 개요.

- 그림 5. 복합 영역 크기, 인덕터-판재 거리 및 유도 전력 파라미터 변화에 따른 EN AW-5754의 온도 곡선.

- 그림 6. 복합 영역 크기, 인덕터-판재 거리 및 유도 전력 파라미터 변화에 따른 EN AW-6082의 온도 곡선.

- 그림 7. 유도 가열에 영향을 받는 EN AW-5754 인장 특성.

- 그림 8. 유도 가열에 영향을 받는 EN AW-6082 인장 특성.

- 그림 9. Al 판재 및 코팅에 대한 유도 예열의 영향에 대한 정성적 비교.

- 그림 10. 금속 결합 강도 EN AW-5754/EN AC-42100은 구성에 따라 달라집니다.

- 그림 11. 두 합금 사이의 복합 영역 이전 영역에서 EN AW-5754/EN AC-42100을 사용한 파라미터 연구의 미세 구조 분석. 500배 배율로 촬영한 이미지.

- 그림 12. EN AW-5754/EN AC-42100 복합재의 Ni1 구성에서 Mg-P-rich 상의 원소 매핑.

- 그림 13. EN AW-5754/EN AC-42100 복합재. a) 현미경 개요 이미지는 Ni 코팅의 변위를 보여줍니다. b) 주조와 코팅되지 않은 삽입재 사이의 온도 입력 증가에 따른 용해 증가.

- 그림 14. EN AW-6082/EN AC-42100의 금속 결합 강도는 구성에 따라 달라집니다.

- 그림 15. 두 합금 사이의 복합 영역 이전 영역에서 EN AW-6082/EN AC-42100을 사용한 파라미터 연구의 미세 구조 분석. 500배 배율로 촬영한 이미지.

- 그림 16. T6 열처리 후 현미경 샘플의 A 및 E 영역에서 EN AW-6082/EN AC-42100 (x4T6)의 SEM-EDX 이미지.

- 그림 17. 다양한 주조 벽 두께에 따른 복합 영역의 용융 온도 및 냉각 곡선. 주조 전 도가니에서 측정한 용융 온도: 760 ± 5 °C.

7. 결론:

주요 결과 요약:

- 유도 가열을 사용한 복합 모래 주조는 Al-Al 하이브리드 구조물을 생산하는 실행 가능한 방법입니다.

- 충분한 유도 예열이 적용되면 삽입재 코팅이 불필요합니다.

- 복합 영역에서 삽입재 온도는 건전한 금속 결합을 달성하기 위한 중요한 요소입니다.

- EN AW-5754/EN AC-42100 복합재는 50-60 MPa의 강도를 달성했습니다 (코팅 없음, 760 °C, 70% 유도).

- EN AW-6082/EN AC-42100 복합재는 60-70 MPa의 강도를 달성했습니다 (코팅 없음, 760 °C, 70% 유도, T6 열처리).

- 하이브리드 접합 공정은 높은 공정 안정성을 보여줍니다.

연구의 학문적 의의:

- Al-Al 복합 주조에서 삽입재 코팅의 필요성을 강조하는 기존 연구에 도전합니다.

- 복합 주조에서 금속 결합을 강화하는 수단으로서 유도 가열의 효과를 입증합니다.

- Al-Al 복합 주조에 영향을 미치는 공정 변수에 대한 더 깊은 이해를 제공합니다.

실제적 의미:

- 자동차 응용 분야를 위한 경량 Al-Al 구조물을 생산하는 잠재적인 방법을 제공합니다.

- 삽입재 코팅 및 관련 공정의 필요성을 제거하여 생산 비용을 절감할 수 있습니다.

- 더 얇은 주조 벽을 사용할 수 있는 가능성을 보여주어 경량화 잠재력을 더욱 향상시킵니다.

연구의 한계 및 향후 연구 분야:

- 평평한 판재 삽입재만 조사했습니다. 다른 형상(튜브, 프로파일)에 대한 연구가 필요합니다.

- 다양한 하중 유형 및 샘플 형상에 대한 추가 조사가 필요합니다.

- 전체 복합 강도에 대한 강제 끼워 맞춤 및 형상 잠금의 기여도를 탐구해야 합니다.

- 복잡한 삽입재 형상에 맞는 인덕터 헤드 형상 조정이 필요합니다.

- 저압 모래 주조로 공정을 전환하면 성능을 향상시킬 수 있습니다.

- 공정 시뮬레이션은 추가적인 통찰력을 제공할 것입니다.

8. 참고 문헌:

- [1] European Commission, CO2 Emission Performance Standards for Cars and Vans, https://doi.org/https://climate.ec.europa.eu/eu-action/ transport/road-transport-reducing-co2-emissions-vehicles/co2-emission- performance-standards-cars-and-vans_en (accessed: January 2024).

- [2] J. Meckling, J. Nahm, Energy Policy 2019, 126, 470.

- [3] N. S. X. Yu, Z. Y. Sandhu, M. Zheng, Appl. Energy 2020, 271, 115169.

- [4] D. L. McCollum, C. Wilson, M. Bevione, S. Carrara, O. Y. Edelenbosch, J. Emmerling, C. Guivarch, P. Karkatsoulis,

- I. Keppo, V. Krey, Z. Lin, E. Ó Broin, L. Paroussos, H. Pettifor, K. Ramea, K. Riahi, F. Sano, B. S. Rodriguez, D. P. van Vuuren, Nat. Energy 2018, 3, 664.

- [5] F. Czerwinski, Materials 2021, 14, 6631.

- [6] Wen Zhang, Jun Xu, Mater. Des. 2022, 221, 110994.

- [7] D. Lehmus, Metals 2022, 12 1959.

- [8] T. A. Baser, E. Umay, V. Akinci, Eurasia Proc. Sci. Technol. Eng. Math. 2022, 21, 79.

- [9] G. Kopp, E. Beeh, Mater. Sci. Forum 2010, 638, 437.

- [10] S. Kleemann, D. Inkermann, B. Bader, E. Türck, T. Vietor, in 21st Int. Conf. Engineering Design (ICED17) 2017, p. 290, https://doi.org/10. 24355/dbbs.084-201708301114.

- [11] D. Lehmhus, A. von Hehl, J. Hausmann, K. Kayvantash, R. Alderliesten, J. Hohe, Adv. Eng. Mater. 2019, 21, 1900056.

- [12] A. Lange, Doctoral Dissertation 1998.

- [13] A. Bührig-Polaczek, W. Michaeli, G. Spur, Handbuch Urformen, Carl Hanser Verlag, München 2014, p. 98.

- [14] K. J. M. Papis, B. Hallstedt, J. F. Löffler, P. J. Uggowitzer, Acta Mater. 2008, 56, 3036.

- [15] O. Dezellus, N. Eustathopoulos, J. Mater. Sci. 2010, 45, 4256.

- [16] K. J. M. Papis, J. F. Loeffler, P. J. Uggowitzer, Sci. China Ser. E-Technol. Sci. 2009, 52, 46.

- [17] M. Rübner, M. Günzl, C. Körner, R. F. Singer, Mater. Sci. Eng.: A 2011, 528, 7024.

- [18] M. Schwankl, C. Koerner, D. Himmler, J. Mater. Process. Technol. 2014, 214, 1094.

- [19] J. Wedler, M. Schwankl, C. Körner, J. Mater. Process. Technol. 2016, 238, 160.

- [20] Q. Wang, T. Liu, Q. Wang, Y. Sui, W. Ding, Mater. Des.2015, 68, 8.

- [21] Q. Wang, T. Liu, Y. Sui, Q. Wang, J. Mater. Sci. Technol. 2016, 32, 298.

- [22] J. Feng, B. Ye, L. Zuo, Q. Wang, H. Jiang, W. Ding, Trans. A 2017, 48, 4632.

- [23] A. O. Bakke, L. Arnberg, Y. Li, IOP Conf. Ser.: Mater. Sci. Eng., 2019, 529, 012024.

- [24] S. Ji, Y. Zhang, G. Scamans, Z. Fan, J. Mater. Process. Technol. 2017, 243, 197.

- [25] C. Locke, M. Guggemos, M. Gruber, L. Maier, L. Mayr, T. Weiß, W. Volk, D. Günther, Metals 2023, 13, 354.

- [26] M. Guggemos, C. Locke, C. Hartmann, L. Maier, Wolfram Volk, Daniel Günther, J. Mater. Process. Technol. 2024, 324, 118261.

- [27] M. Timpel, N. Wanderka, R. Schlesiger, T. Yamamoto, N. Lazarev, D. Isheim, G. Schmitz, S. Matsumura, J. Banhart, Acta Mater. 2012, 60, 3920.

- [28] Springer Handbook of Condensed Matter and Materials Data, Springer, Deutschland 2006, p. 192.

- [29] W. Hesse, Aluminium-Schlüssel: Deutsch/Englisch, Beuth Verlag GmbH, Österreich 2016, p. 543.

- [30] M. Schwankl, Dissertation 2017, p. 58, https://open.fau.de/handle/ openfau/8624.

- [31] Elements of Metallurgy and Engineering Alloys, ASM International, USA 2008, p. 522.

- [32] H. Gut, Prozeßstrukturen der chemischen Vernickelung. Zugl.: Stuttgart, Univ., Diss., Springer, Berlin, Heidelberg 1993, p. 25.

- [33] C. Kammer, Aluminium Taschenbuch 1. Grundlagen und Werkstoffe (16. Auflage), Beuth Verlag GmbH 2012, p. 255.

- [34] F. Ostermann, Anwendungstechnologie Aluminium. 3., neu bearbeitete Auflage, VDI-Buch, Springer Vieweg, Berlin 2014, p. 795, ISBN 978-3- 662-43807-7.

9. 저작권:

- 본 자료는 "Christopher Locke, Raffael Pichler, Martin Guggemos, Wolfram Volk, and Daniel Günther"의 논문: "Expanding Lightweight Design Potential by Hybrid Joining of Aluminum Sheets with Aluminum Casting Through Compound Sand Casting and Induction Heating"을 기반으로 합니다.

- 논문 출처: https://doi.org/10.1002/adem.202400549

본 자료는 위 논문을 소개하기 위해 작성되었으며, 상업적 목적으로 무단 사용하는 것을 금합니다.

Copyright © 2025 CASTMAN. All rights reserved.