본 소개 자료는 "[The Japan Institute of Metals and Materials]"에서 발행한 논문 "[High-Temperature Mechanical Properties of NaCl-Na2CO3 Salt-Mixture Removable Cores for Aluminum Die-Casting]"을 기반으로 작성되었습니다.

1. 개요:

- 제목: 알루미늄 다이캐스팅용 NaCl-Na2CO3 혼합염 제거 가능 코어의 고온 기계적 특성 (High-Temperature Mechanical Properties of NaCl-Na2CO3 Salt-Mixture Removable Cores for Aluminum Die-Casting)

- 저자: Katsunari Oikawa, Kazuhiro Sakakibara, Youji Yamada and Koichi Anzai

- 발행 연도: 2019

- 발행 학술지/학회: Materials Transactions (The Japan Institute of Metals and Materials)

- 키워드: 혼합염, 제거 가능 코어, 기계적 특성, 압축 시험, 비커스 경도, 라멜라 구조, 고온 (salt mixture, removable core, mechanical property, compression test, Vickers hardness, lamellar structure, high temperature)

2. 초록:

NaCl-Na2CO3 혼합염은 알루미늄 다이캐스팅 공정용 수용성 코어 재료로 제안됩니다. 중력 주조로 제조된 NaCl-Na2CO3 시편의 기계적 특성과 미세구조가 조사되었습니다. 혼합염은 순수 염에 비해 우수한 특성을 보였습니다. 고온 압축 시험 중 공정 영역이 라멜라 구조에서 입상 구조로 변화함에 따라 소성 변형이 발생했습니다. NaCl 초정상과 공정 영역을 가진 혼합염이 가장 적합한 코어 재료인 것으로 밝혀졌습니다.

3. 서론:

다이캐스팅 알루미늄 부품은 높은 생산성과 우수한 기계적 특성으로 자동차 산업에 널리 사용됩니다. 부품의 성능을 향상시키고 비용을 절감하기 위해 내부 공동을 가진 복잡한 형상의 부품을 주조해야 하며, 이는 코어를 사용하여 달성됩니다. 금속 또는 모래 코어가 알루미늄 다이캐스팅 공정에 일반적으로 사용되지만, 수용성 염 코어는 기계적 세척이 불가능한 공동에서 쉽게 제거할 수 있어 코어 재료로서 더 매력적입니다. NaCl 분말의 고압 압축으로 형성된 염 코어가 가장 일반적으로 사용되는 유형이지만, 강도가 부족하여 중력 또는 저압 주조에만 사용할 수 있습니다.

따라서 고압 다이캐스팅에 사용하기 위한 많은 고강도 염 코어가 제안되었습니다. 예를 들어, Yaokawa 등은 염과 세라믹의 복합재를 제안했고, Jelínek과 Adámková는 알칼리 규산염을 사용한 고압 스퀴징에 의한 NaCl 또는 KCl 코어를 제안했습니다. 우리 연구 그룹은 이전에 중력 주조로 만든 KCl–NaCl–K2CO3-Na2CO3 시스템의 고강도 혼합염 코어를 발표했습니다. 다이캐스팅기로 주조된 개발된 코어 재료는 높은 치수 정확도, 매끄러운 표면 및 중력 주조보다 높은 강도를 보였으며, 고압 다이캐스팅 공정으로 ADC12 합금 폐쇄형 데크 실린더 블록을 성공적으로 주조했습니다. 우리는 이 염 혼합물을 KBr-NaBr-K2CO3-Na2CO3 시스템으로 더욱 발전시켰으며, 이는 물에 대한 용해도가 높아 제거성이 더 우수했습니다. 그러나 이러한 염 혼합물의 기계적 특성은 실온에서만 시험되었습니다. 염 혼합물의 고온 기계적 특성은 다이캐스팅 공정 중 염 코어가 고속 알루미늄 합금 용탕에 노출되기 때문에 주조 설계 고려에 유용한 지식입니다. 그러나 개발된 염 코어의 고온에서의 고온 기계적 특성은 아직 알려져 있지 않습니다.

단결정 및 다결정 NaCl의 고온 기계적 특성은 많은 연구자들에 의해 조사되었습니다. 단결정 NaCl은 실온에서도 소성 변형을 보이지만, 다결정 NaCl은 녹는점의 절반 이상으로 가열될 때까지 취성이며, 그 이후에는 소성 거동을 보이기 시작합니다. 다결정 NaCl의 기계적 강도는 약 200–350°C에서 최대에 도달합니다. 그러나 고온에서 염 혼합물의 기계적 특성은 아직 문서화되지 않았습니다. 본 연구에서는 NaCl-Na2CO3 계의 주조 혼합염 코어의 고온 기계적 특성을 조사했습니다.

4. 연구 요약:

연구 주제의 배경:

본 연구는 알루미늄 다이캐스팅, 특히 고압 공정용 견고한 수용성 코어 재료의 필요성을 다룹니다. 기존 NaCl 분말 코어는 강도가 충분하지 않으며, 용탕과의 상호작용 중 겪게 되는 고온에서의 염 코어 성능은 염 혼합물에 대해 충분히 탐구되지 않은 중요한 설계 고려 사항입니다.

선행 연구 현황:

고강도 염 코어를 개발하기 위한 이전의 노력에는 염-세라믹 복합재 및 압력 스퀴징 염 코어가 포함됩니다. 저자들의 그룹은 우수한 실온 특성을 가진 다성분 염 혼합물을 개발했습니다. 그러나 다이캐스팅 중에 경험하는 고온에서 이러한 염 혼합물의 기계적 거동에 관한 지식 격차가 존재했습니다. 순수 NaCl에 대한 연구는 고온에서 취성-연성 전이를 나타냈지만, 염 혼합물에 대한 데이터는 부족했습니다.

연구 목적:

본 연구의 주요 목적은 NaCl-Na2CO3 계 주조 혼합염 코어의 고온 기계적 특성을 조사하는 것이었습니다. 이 조사는 이러한 코어의 설계 및 알루미늄 다이캐스팅 공정 적용을 위한 필수 데이터를 제공하는 것을 목표로 하며, 특히 용융 금속에 대한 노출을 고려합니다.

핵심 연구 내용:

연구의 핵심은 중력 주조를 통해 다양한 조성의 NaCl-Na2CO3 혼합염을 제조하는 것이었습니다. 그런 다음 이 시편들을 다양한 온도(실온에서 250°C까지)에서 압축 시험하여 최대 응력 및 파단 변형률을 포함한 기계적 특성을 평가했습니다. 실온에서 미세 비커스 경도 측정이 수행되었습니다. 또한, 주조 상태 및 고온 압축 후 시편의 미세구조를 주사 전자 현미경(SEM)을 사용하여 분석하여 변형 메커니즘을 이해하고, 특히 공정 구조 내의 변화에 초점을 맞추었습니다.

5. 연구 방법론

연구 설계:

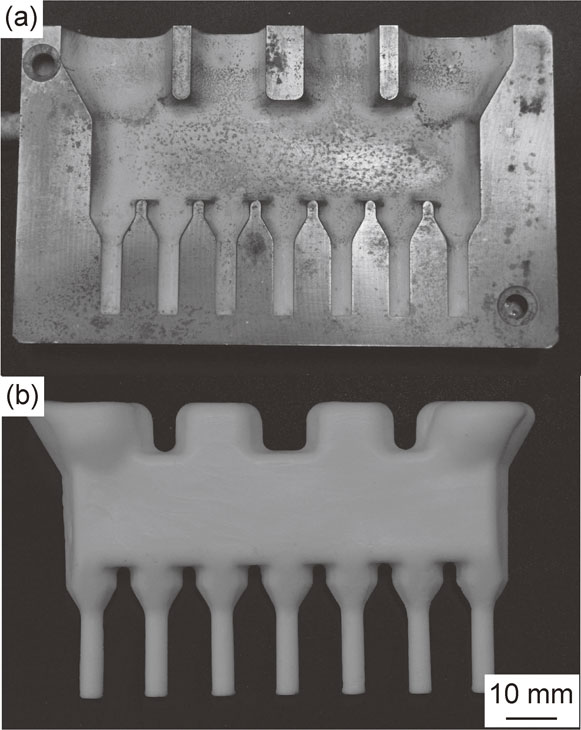

본 연구는 NaCl-Na2CO3 염 혼합물의 고온 기계적 성능을 평가하도록 설계되었습니다. 공정 및 비공정 조성을 포함한 다양한 조성을 예열된 강철 금형에 중력 주조하여 준비했습니다. 그런 다음 원통형 시편을 온도 스펙트럼에 걸쳐 압축 시험했습니다. 관찰된 기계적 거동을 구조적 특징 및 열적, 기계적 하중 하에서의 변화와 연관시키기 위해 미세구조 분석을 사용했습니다.

데이터 수집 및 분석 방법:

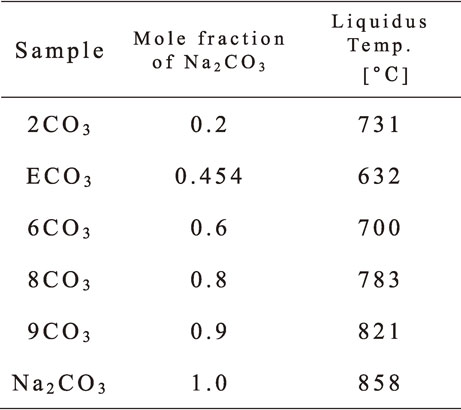

- 시편 준비: 고순도 NaCl (99.5%) 및 Na2CO3 (99.5%)를 전기로에서 용해하여 염 혼합물을 제조하고 중력 주조했습니다. 용해 온도는 각 조성의 액상선 온도보다 10°C 높았습니다. Table 1에 자세히 설명된 바와 같이 7가지 독특한 조성이 준비되었습니다.

- 기계적 시험:

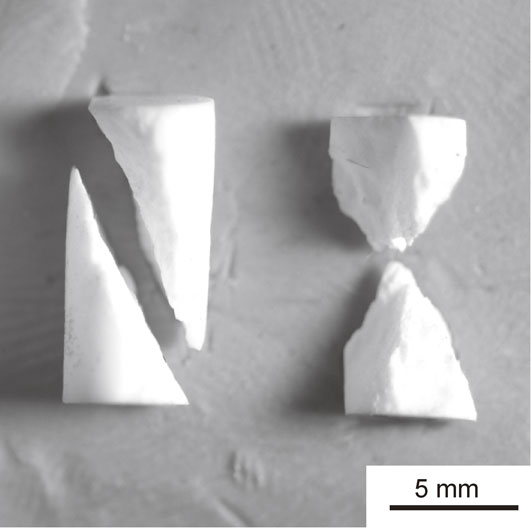

- 압축 시험: 원통형 시편(직경 5mm, 높이 12mm)에 대해 실온에서 250°C까지의 온도에서 공기 중에서 5mm/s의 크로스헤드 속도로 수행되었습니다. 진응력-진변형률(σ-ε) 곡선을 기록했습니다(Fig. 4). 이 곡선에서 최대 응력(σmax)과 파단 변형률(εf)을 결정했습니다(Fig. 5).

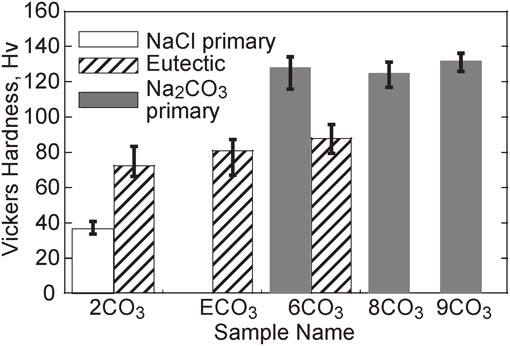

- 비커스 경도: 주조된 시편 표면에서 실온에서 4.9N의 하중을 30초 동안 적용하여 측정했습니다. 결과는 Fig. 6에 제시되어 있습니다.

- 미세구조 분석:

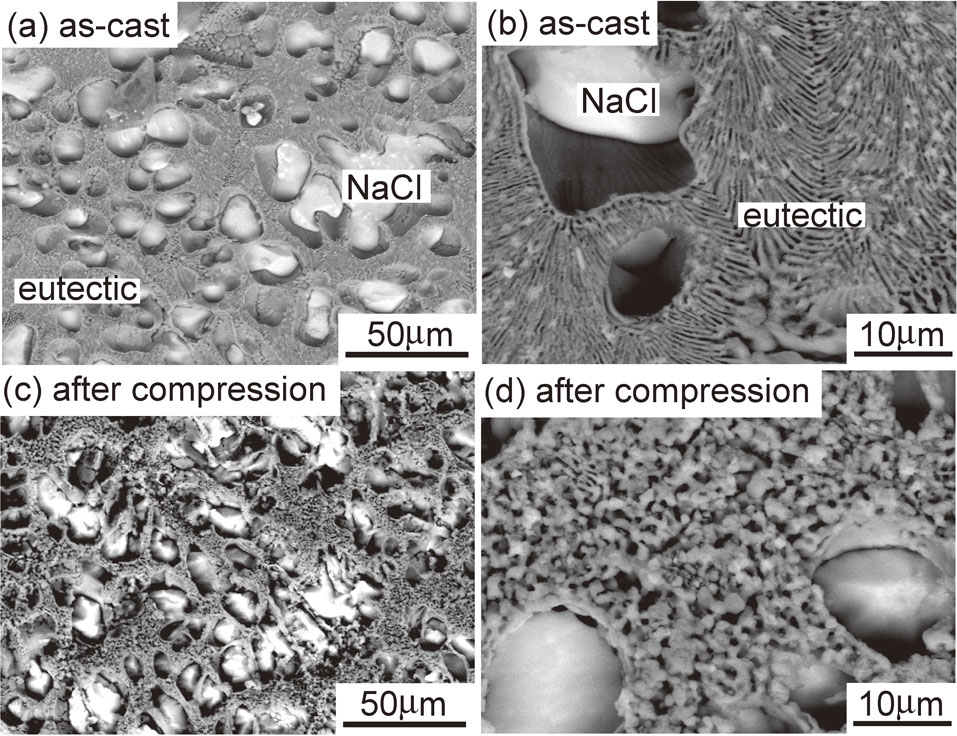

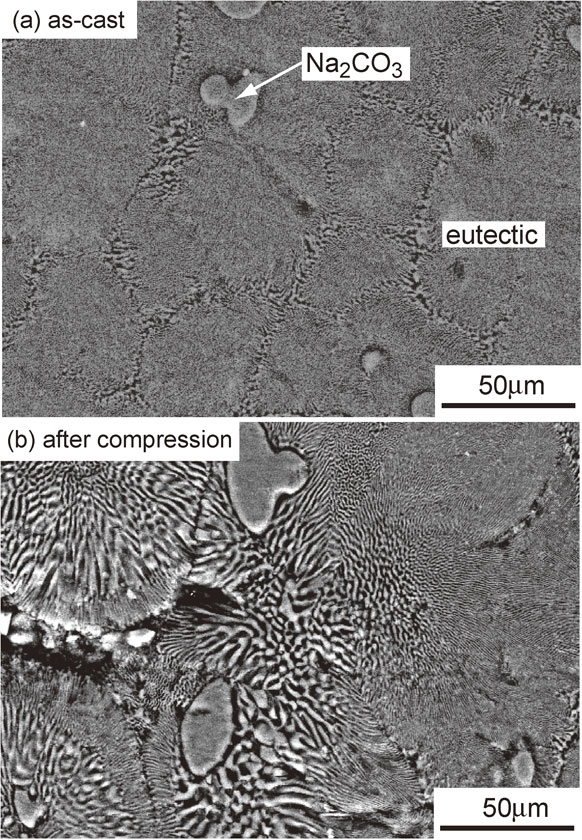

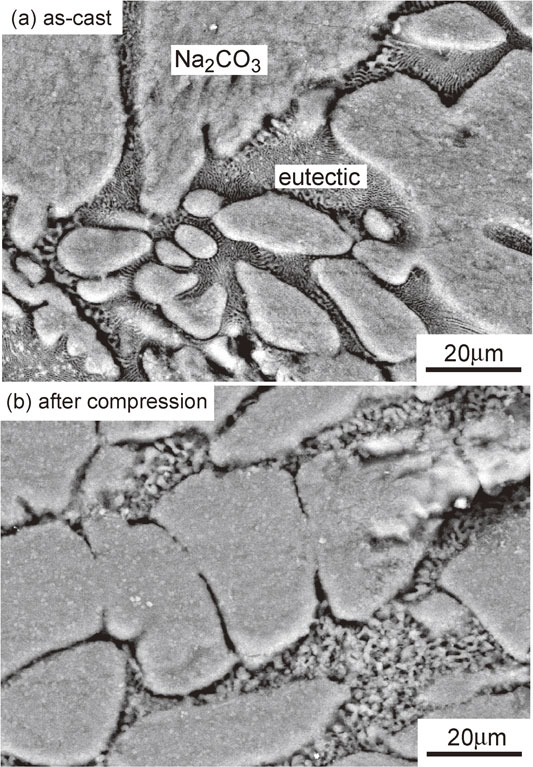

- SEM 분석: 주사 전자 현미경(SEM)을 사용하여 주조된 시편 및 250°C에서 0.15 또는 0.2의 변형률로 압축한 후의 시편의 미세구조를 조사했습니다(Figs. 8, 9, 10).

- 열처리 효과: 온도와 압축의 효과를 구별하기 위해 6CO3 시편을 250°C에서 1시간 동안 어닐링하고 그 미세구조를 주조 및 압축 시편과 비교했습니다(Fig. 7).

- 표면 준비: 미세구조 관찰용 시편은 #4000 등급 SiC 페이퍼로 조심스럽게 연마한 다음 메탄올(99.8%)로 에칭했습니다.

연구 주제 및 범위:

- 재료: 연구는 NaCl-Na2CO3 염 혼합물에 초점을 맞추었습니다. 조성은 Na2CO3 몰분율이 0.2에서 1.0까지 다양했습니다. 여기에는 공정 조성(ECO3, Na2CO3 몰분율 0.454), NaCl이 풍부한 조성(2CO3), Na2CO3가 풍부한 조성(6CO3, 8CO3, 9CO3) 및 순수 Na2CO3가 포함되었습니다(Table 1 참조).

- 조사된 특성:

- 압축 하에서의 고온 기계적 거동, 특히 진응력-변형률 응답, 최대 응력 및 파단 변형률.

- 구성상(초정 NaCl, 초정 Na2CO3, 공정)의 실온 비커스 경도.

- 미세구조 특성화 및 진화, 특히 고온 압축 하에서 공정 구조의 변형.

- 온도 범위: 압축 시험은 실온에서 250°C까지 수행되었습니다.

6. 주요 결과:

주요 결과:

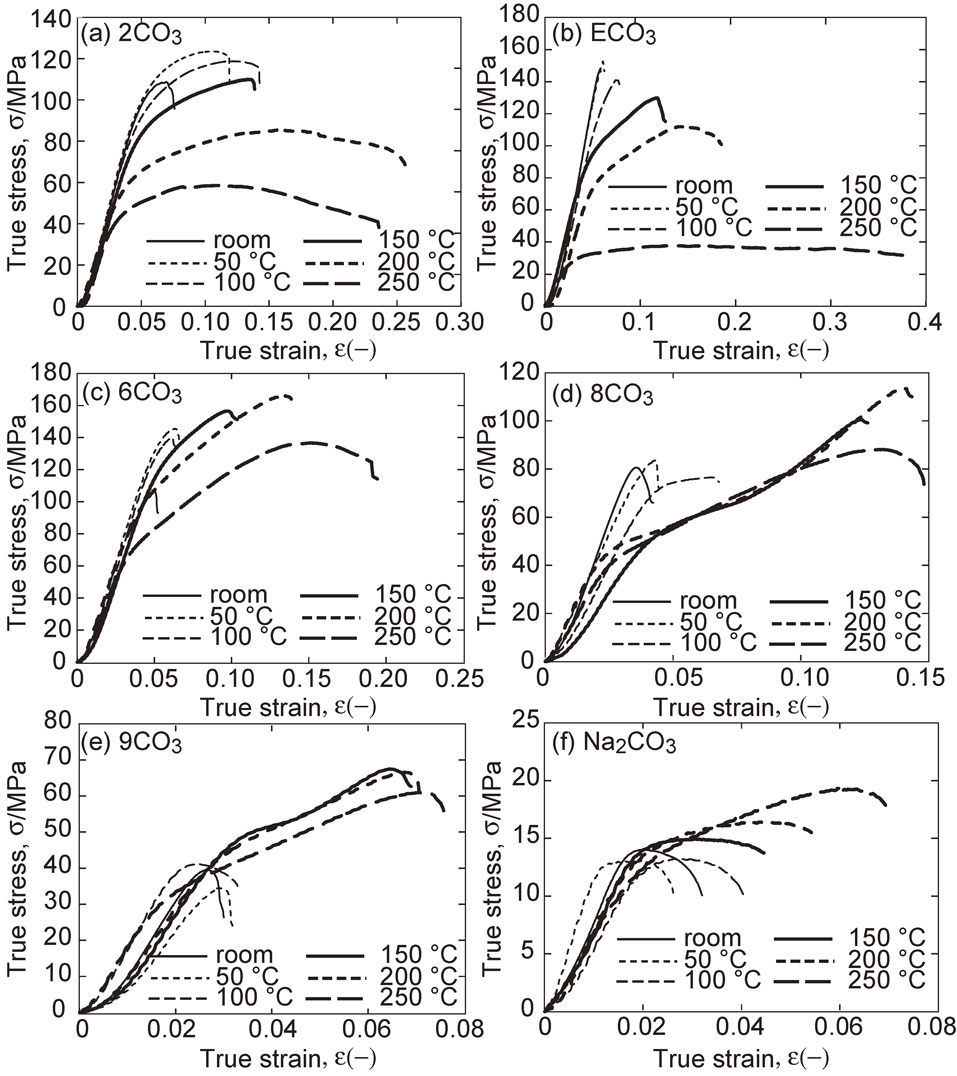

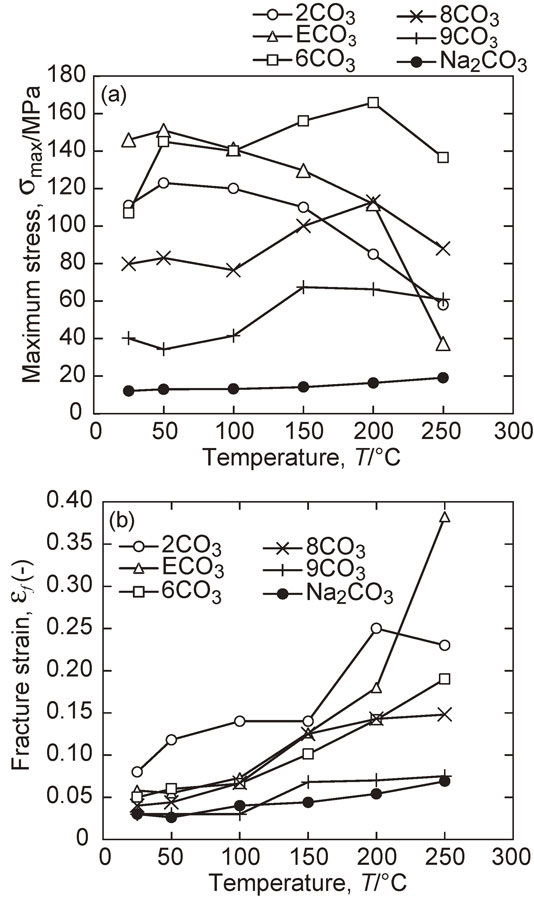

- 기계적 특성 (Fig. 4 및 Fig. 5 요약):

- 실온에서 염 혼합물은 일반적으로 취성 파괴를 보였습니다. 그러나 고온에서는 소성 변형을 나타냈습니다.

- 초정 NaCl 상을 가진 시편 2CO3는 50°C 이상의 온도에서 향상된 연성을 보였습니다. 다른 혼합물(ECO3, 6CO3, 8CO3, 9CO3)은 150°C 이상에서 향상된 연성을 나타냈습니다.

- 2CO3 및 ECO3 시편의 최대 응력(σmax)은 50°C에서 관찰되었습니다. 시편 6CO3, 8CO3 및 9CO3의 경우 σmax는 일반적으로 150°C 이상에서 측정되었으며, 파단 변형률(εf)의 증가와 함께 나타났습니다.

- 순수 Na2CO3 시편은 매우 낮은 σmax와 εf를 보였습니다.

- 전반적으로 염 혼합물은 순수 구성 염(NaCl 및 Na2CO3)에 비해 현저히 높은 최대 응력과 파단 변형률을 나타냈습니다.

- 비커스 경도 (Fig. 6 요약):

- 실온에서 초정 NaCl 상은 초정 Na2CO3 상보다 상당히 부드러운 것으로 밝혀졌습니다.

- 공정 영역은 중간 경도 값을 나타냈습니다.

- 미세구조 (Fig. 7, Fig. 8, Fig. 9 및 Fig. 10 요약):

- 6CO3 시편을 압축 없이 250°C에서 1시간 동안 어닐링한 결과, 주조 상태에 비해 유의미한 미세구조 변화가 나타나지 않았습니다(Fig. 7). 이는 압축 시험 후 관찰된 미세구조 변화가 주로 온도의 영향보다는 변형 과정 때문임을 나타냅니다.

- 2CO3 시편(초정 NaCl 및 공정)에서 250°C에서의 압축은 초정 NaCl 영역에 약간의 왜곡을 일으켰습니다. 더 주목할 만한 점은 공정 영역의 라멜라 구조가 입상 구조로 극적으로 변형되었다는 것입니다(Fig. 8).

- ECO3 시편(주로 공정)의 경우, 250°C에서의 압축은 미세한 라멜라 공정 구조의 일부가 조대화되고 입상 구조로 변경되는 결과를 가져왔습니다(Fig. 9).

- 8CO3 시편(초정 Na2CO3 및 공정)에서 초정 Na2CO3 상은 압축 후에도 거의 변하지 않았습니다. 그러나 다른 혼합물과 유사하게 라멜라 공정 구조는 입상 구조로 변형되었습니다(Fig. 10).

- 공정 영역에서 관찰된 이러한 미세구조 변화, 특히 라멜라 형태에서 입상 형태로의 전이는 고온에서 염 혼합물의 가소성 증가의 원인으로 간주됩니다.

그림 제목 목록:

- Fig. 1 Appearance of (a) permanent die and (b) cast salt mixture.

- Fig. 2 Calculated phase diagram of NaCl-Na2CO3 with liquidus temperatures of specimens.

- Fig. 3 Typical appearance of sample after compressive test.

- Fig. 4 True stress-true strain (σ-ε) curves at various temperatures.

- Fig. 5 Temperature dependence of the maximum stress and fracture strain.

- Fig. 6 Micro-vickers hardness at room temperature.

- Fig. 7 Microstructure of sample 6CO3: (a), (b) as-cast condition and (c), (d) after annealing at 250°C for 1 h.

- Fig. 8 Microstructure of sample 2CO3: (a), (b) as-cast condition and (c), (d) after compression test at 250°C.

- Fig. 9 Microstructure of ECO3: (a) as-cast condition and (b) after compression test at 250°C.

- Fig. 10 Microstructure of sample 8CO3: (a) as-cast condition and (b) after compression test at 250°C.

7. 결론:

중력 주조로 제조되고 압축 시험을 통해 평가된 NaCl-Na2CO3 염 혼합물에 대한 연구는 다음과 같은 주요 결론을 도출했습니다:

(1) 염 혼합물은 순수 구성 염에 비해 현저히 더 큰 최대 응력과 파단 변형률을 나타냅니다. 고온에서 관찰된 소성 변형은 공정 영역 내에서 라멜라 구조에서 입상 구조로 변화하는 미세구조 변형에 기인합니다.

(2) 공정 영역과 함께 초정상(primary crystal phases)을 포함하는 염 혼합물은 순전히 공정인 염 혼합물보다 더 나은 고온 기계적 강도를 나타냅니다. 특히, 초정 NaCl을 포함하는 염 혼합물은 초정 Na2CO3를 포함하는 혼합물보다 낮은 온도에서 더 나은 연성을 제공하기 때문에 코어 재료로 더 적합한 것으로 간주됩니다.

8. 참고문헌:

- 1) P. Jelínek, F. Mikšovský, J. Beňo and E. Adámková: Mater. Technol. 47 (2013) 689-693.

- 2) J. Yaokawa, D. Miura, K. Anzai, Y. Yamada and H. Yoshii: Mater. Trans. 48 (2007) 1034-1041.

- 3) P. Jelínek and E. Adámková: Arch. Foundry. Eng. 14 (2014) 101-104.

- 4) J. Yaokawa, D. Miura, K. Oikawa, K. Anzai, Y. Yamada and H. Yoshii: J. Jpn. Foundry. Eng. Soc. 79 (2007) 184-191.

- 5) K. Oikawa, K. Meguro, J. Yaokawa, K. Anzai, Y. Yamada, A. Fujiwara and H. Yoshii: J. Jpn. Foundry Eng. Soc. 81 (2009) 232-237.

- 6) Y. Yamada, H. Yoshii, S. Mochizuki, Y. Bannai, J. Yaokawa, K. Anzai and K. Oikawa: SAE Techical Papers, (2011) 2011-32-0504.

- 7) K. Oikawa, H. Takahashi, K. Anzai, Y. Yamada and H. Yoshii: J. Jpn. Foundry Eng. Soc. 85 (2013) 99-106.

- 8) S. Dommerich: Z. Phys. 90 (1934) 189-196.

- 9) H.G. Müller: Z. Phys. 96 (1935) 321-327.

- 10) W.S. Rothwell and R.G. Greenler: J. Am. Ceram. Soc. 45 (1962) 607-610.

- 11) R.W. Davidge and P.L. Pratt: Phys. Status Solidi B 6 (1964) 759-776.

- 12) J. Hesse: Phys. Status Solidi B 9 (1965) 209-230.

- 13) M. Guillope and J.P. Poirier: J. Geophys. Res. 84 (1979) 5557-5567.

- 14) H. Conrad and D. Yang: J. Mater. Sci. 34 (1999) 821-826.

- 15) T. Sata: J. Ceram. Soc. Jpn. 107 (1999) 166–173.

- 16) J. Yaokawa, K. Oikawa and K. Anzai: Calphad 31 (2007) 155-163.

- 17) R. Ding, Z.X. Guo and A. Wilson: Mater. Sci. Eng. A 327 (2002) 233-245.

- 18) M. Lagler: Die Cast. Eng. (2013) 16-17.

9. 저작권:

- 본 자료는 "Katsunari Oikawa, Kazuhiro Sakakibara, Youji Yamada and Koichi Anzai"의 논문 "High-Temperature Mechanical Properties of NaCl-Na2CO3 Salt-Mixture Removable Cores for Aluminum Die-Casting"을 기반으로 합니다.

- 논문 출처: https://doi.org/10.2320/matertrans.MG201804

본 자료는 위 논문을 바탕으로 요약되었으며, 상업적 목적의 무단 사용을 금합니다.

Copyright © 2025 CASTMAN. All rights reserved.