본 소개 자료는 "[3D Printing and Additive Manufacturing]"에 게재된 "[Parameter Optimization and Precision Control of Water-Soluble Support Cores for Hollow Composite Castings Fabricated by Slurry Microextrusion Direct Forming Method]" 논문을 기반으로 작성되었습니다.

1. 개요:

- 논문명: Parameter Optimization and Precision Control of Water-Soluble Support Cores for Hollow Composite Castings Fabricated by Slurry Microextrusion Direct Forming Method

- 저자: Jiefei Huang, Fuchu Liu, Yingpeng Mu, Chi Zhang, Xin Liu, Guangchao Han, and Zitian Fan

- 발행 연도: 2023

- 게재 학술지/학회: 3D Printing and Additive Manufacturing

- 키워드: 중공 복합 주조품, 슬러리 미세 압출 직접 조형 방식, 황산마그네슘 지지 코어, 파라미터 최적화, 정밀도 제어

2. 초록:

슬러리 함량 및 조형 공정 파라미터 최적화는 슬러리 미세 압출 직접 조형 방식에서 중요한 영향을 미칩니다. 본 논문에서는 황산마그네슘 일수화물(MgSO4)과 폴리비닐피롤리돈(PVP)을 원료로 사용하여 슬러리를 제조하였으며, 슬러리의 조성비와 조형 공정 최적화에 대해 논의하였습니다. 최적의 슬러리 함량은 황산마그네슘 일수화물 64 wt.%와 PVP-EtOH로 구성된 바인더 36 wt.%입니다. 프린팅 속도, 압출 압력, 압출 직경에 대한 프린팅 레이어 높이 비율을 포함하는 공정 파라미터들이 영향 인자로 선택되었습니다. 직교 실험 결과, 프린팅 속도 850 mm/min, 압출 압력 250 kPa, 압출 직경의 510 μm 레이어 높이가 최적화된 공정 파라미터로 나타났습니다. 최적화된 프린팅 파라미터 하에서 제조된 시편의 표면 거칠기는 23.764 μm이며, X, Y, Z 방향으로 각각 0.71%, 0.77%, 2.56%의 치수 편차를 보였습니다.

3. 서론:

복잡한 내부 공동을 가진 중공 복합 주조품은 항공 우주, 자동차, 통신 산업에서 점점 더 널리 사용되고 있습니다. 이러한 주조품은 조형 중 지지를 위해 용해성 코어를 필요로 하며, 이 코어는 주조 후 제거됩니다. 수용성 염 코어는 우수한 기계적 강도와 수용성으로 인해 장점이 있습니다. 용융 주조법과 같은 전통적인 지지 코어 제조 방법은 복잡한 금형 설계, 높은 에너지 비용, 긴 사이클 타임과 같은 단점이 있습니다. 적층 제조, 특히 슬러리 미세 압출 직접 조형 방식은 용해성 지지 코어 제조에 있어 저비용, 소형 장비, 빠른 조형 속도, 짧은 반복 주기 등의 이점을 제공합니다. 이 방법은 분말 재료를 바인더 및 용매와 혼합하여 슬러리를 형성한 후 압출하는 방식입니다. 이전 연구에서는 슬러리 기반 3D 프린팅 지지 코어를 위한 다양한 재료와 방법이 탐구되었지만, 정밀도 제어를 위한 슬러리 조성 및 조형 파라미터 최적화는 여전히 중요한 과제입니다.

4. 연구 요약:

연구 주제의 배경:

복잡한 내부 구조를 가진 중공 복합 주조품에 대한 수요가 증가하고 있습니다. 이러한 주조품을 제조하려면 쉽게 제거할 수 있는 용해성 지지 코어가 필요합니다. 수용성 염 코어는 유망한 선택지이지만, 제조 방법에서 정밀도, 비용, 효율성 측면의 개선이 필요합니다. 슬러리 미세 압출 직접 조형은 이러한 과제를 해결할 수 있는 적층 제조 기술입니다.

선행 연구 현황:

이전 연구들은 KNO3 기반, 질산칼륨-염화칼륨 기반, 알칼리 금속 탄산염 및 염화물 등 다양한 수용성 염 코어 재료에 초점을 맞추었으며, 주로 용융 주조법과 같은 방법으로 제조되었습니다. 이러한 코어들은 우수한 특성을 보였지만, 제조 방법에는 한계가 있었습니다. 슬러리 미세 압출은 Al2O3와 같은 재료를 사용하여 탐구되었지만, 황산마그네슘과 같은 특정 염 코어 재료에 대한 최적화, 특히 슬러리 함량 및 공정 파라미터의 정밀도에 초점을 맞춘 연구는 추가 조사가 필요한 분야입니다. 논문에서는 "상대적으로 낮은 프린팅 해상도를 가진 알코올 기반 DIW 기술, 특히 황산마그네슘 일수화물(MgSO4)과 폴리비닐피롤리돈(PVP)을 원료로 사용하는 경우는 거의 보고되지 않았다"고 언급합니다.

연구 목적:

본 논문의 주요 목적은 "슬러리 미세 압출 직접 조형 방식을 사용하여 우수한 표면 품질을 가진 수용성 염 지지 코어를 가공하기 위한 최적화된 슬러리 조성비 및 조형 공정 파라미터를 얻는 것"이었습니다. 본 연구는 고형분 함량과 바인더 함량이 수용성 염 지지 코어 그린 바디의 성형성에 미치는 영향을 조사하고, 단일 요인 실험과 직교 실험을 사용하여 공정 파라미터를 최적화하여 높은 정밀도로 더 나은 코어를 제조하는 것을 목표로 했습니다.

핵심 연구 내용:

본 연구는 슬러리 미세 압출 직접 조형 방식을 통해 황산마그네슘 일수화물(MgSO4)과 폴리비닐피롤리돈(PVP)을 사용하여 수용성 지지 코어를 제조하기 위한 슬러리 함량 및 조형 공정 파라미터 최적화에 중점을 두었습니다.

- 슬러리 최적화: MgSO4·H2O를 기본 재료로 사용하고, 무수 에탄올에 용해된 PVP-K60(PVP-EtOH)을 바인더 및 가소제로 사용했습니다. 다양한 고형분 함량(MgSO4·H2O)과 바인더(PVP-EtOH) 농도가 슬러리 점도 및 자가지지 특성에 미치는 영향을 조사했습니다. 최적의 슬러리 조성은 MgSO4·H2O 64 wt.%와 바인더 36 wt.%(에탄올 내 PVP-K60 25 wt.%)로 결정되었습니다.

- 공정 파라미터 최적화: 단일 요인 실험을 통해 프린팅 속도, 압출 압력, 레이어 높이가 시편의 프린팅 정밀도(치수 편차) 및 표면 거칠기에 미치는 영향을 연구했습니다.

- 직교 실험: 단일 요인 실험 결과를 바탕으로, 프린팅 파라미터(프린팅 속도, 압출 압력, 레이어 높이)를 결합하고 값을 정제하여 더 높은 프린팅 품질과 정밀도를 달성하기 위해 직교 실험을 설계하고 수행했습니다. 회귀 분석도 수행되었습니다.

5. 연구 방법론

연구 설계:

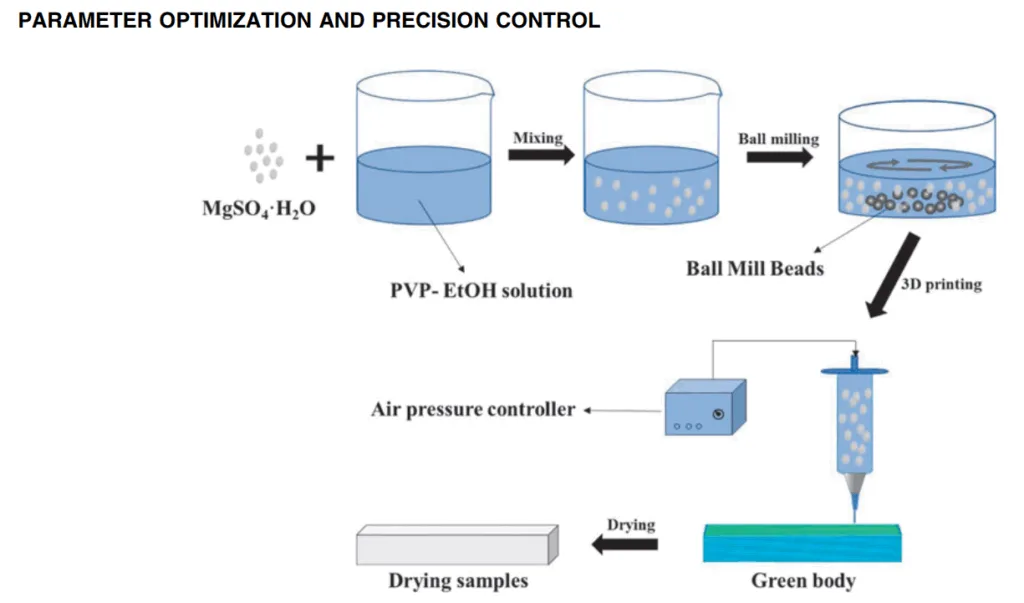

본 연구는 MgSO4·H2O 고체 분말과 PVP-EtOH 용액을 바인더로 사용하여 슬러리를 제조하는 과정을 포함합니다.

- 슬러리 제조: PVP-K60을 무수 에탄올에 용해시켰습니다. MgSO4·H2O 분말을 첨가하고 수동으로 교반한 후, 9시간 동안 볼 밀링하여 안정적인 황산마그네슘 슬러리를 얻었습니다.

- 슬러리 특성 분석: 고형분 함량(MgSO4·H2O 61 wt.% ~ 64 wt.%)과 바인더 함량(에탄올 내 PVP)이 슬러리 점도 및 자가지지 특성(상대 침강 높이, 프린팅 특성)에 미치는 영향을 조사했습니다.

- 프린팅 공정: 기계적 이동 모듈, 구동 잉크 압출 장치, 소프트웨어 제어 시스템을 갖춘 자체 제작 프린팅 장치를 사용했습니다. 내경 600 μm의 니들을 사용했습니다. 프린팅된 시편은 60°C에서 12시간 동안 건조되었습니다.

- 파라미터 최적화:

- 단일 요인 실험: 프린팅 속도(600-1200 mm/min), 압출 압력(200-500 kPa), 레이어 높이(420-600 μm)가 치수 편차 및 표면 거칠기에 미치는 개별적인 영향을 조사했습니다.

- 직교 실험: L9 직교 배열을 사용하여 3개 요인(프린팅 속도: 750, 800, 850 mm/min; 압출 압력: 250, 300, 350 kPa; 레이어 높이: 450, 480, 510 μm)을 각각 3개 수준으로 설정하여 치수 편차와 표면 거칠기를 최소화하는 최적 조합을 찾았습니다. 직교 실험 결과에 대해 회귀 분석을 수행했습니다.

데이터 수집 및 분석 방법:

- 점도 측정: 디지털 점도계(NDJ-8S; Bonsey Instrument Shanghai Technology Co., Ltd., China)를 사용했습니다.

- 표면 거칠기 및 프로파일: 접촉식 표면 거칠기 측정기(JB-6C roughness profiler)를 사용했습니다.

- 미세구조 및 형태: 초심도 현미경을 사용하여 시편의 표면 형태를 관찰했습니다.

- 치수 편차: S = (L2 - L1) / L1 공식을 사용하여 계산했으며, 여기서 S는 프린트 크기 편차율, L2는 실제 프린팅 크기, L1은 설계 크기입니다. (주: 논문에서는 L1을 설계 크기로 명시함).

- 자가지지 특성: 다양한 고형분 함량을 가진 슬러리의 상대 침강 높이와 시편의 프린팅 특성을 관찰하여 평가했습니다.

- 통계 분석: 직교 실험 결과에 극차 분석 및 회귀 분석을 적용했습니다.

연구 주제 및 범위:

- 슬러리 조성 최적화: 우수한 유변학적 특성 및 성형성을 위한 MgSO4·H2O 고형분 함량과 PVP-EtOH 바인더 함량의 최적 비율 결정.

- 조형 공정 파라미터 최적화:

- 프린팅 속도가 시편 품질(치수 편차, 표면 거칠기, 형태)에 미치는 영향.

- 압출 압력이 시편 품질에 미치는 영향.

- 레이어 높이가 시편 품질에 미치는 영향.

- 정밀도 제어: 최적화된 슬러리 및 공정 파라미터를 통해 제작된 지지 코어의 높은 치수 정확도 및 낮은 표면 거칠기 달성.

- 연구 범위는 슬러리 미세 압출 직접 조형 방식으로 제조된 MgSO4 기반 수용성 지지 코어로 제한되었습니다.

6. 주요 결과:

주요 결과:

- 최적 슬러리 조성: 최적의 슬러리 함량은 황산마그네슘 일수화물 64 wt.%와 PVP-EtOH로 구성된 바인더 36 wt.%(바인더 용액 내 PVP 함량 25 wt.%)로 밝혀졌습니다. 이 조성은 압출 중 안정적인 구조를 위한 충분한 강도와 우수한 자가지지 특성을 제공했습니다.

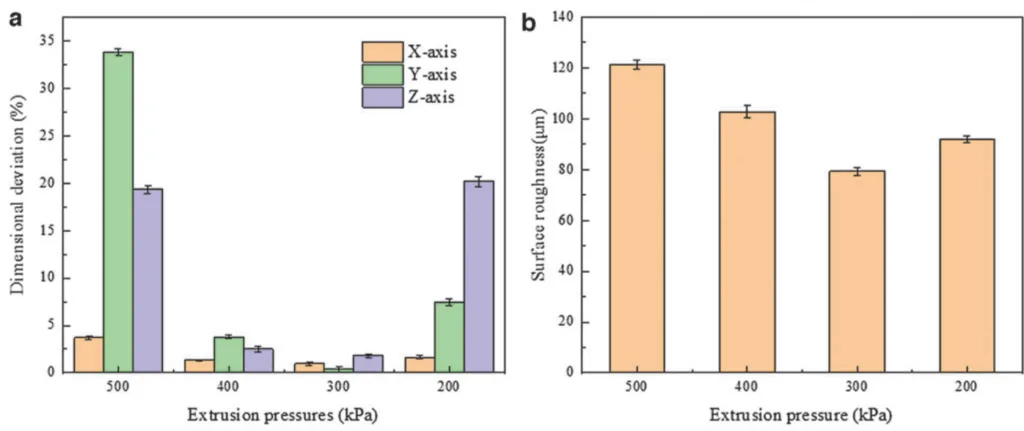

- 단일 요인 실험 결과:

- 프린팅 속도: 800 mm/min이 최적으로, 가장 낮은 Z축 치수 편차와 표면 거칠기를 제공했습니다.

- 압출 압력: 300 kPa가 최적으로, 세 방향 모두에서 가장 낮은 치수 편차와 가장 낮은 표면 거칠기를 나타냈습니다.

- 레이어 높이: 480 μm가 최적으로, 가장 낮은 치수 편차와 표면 거칠기를 산출했습니다.

- 직교 실험 최적화:

- 프린팅 품질에 영향을 미치는 가장 중요한 요인들이 확인되었습니다. X축, Y축, Z축 치수 편차 및 표면 거칠기에 대한 중요도 순서는 일반적으로 압출 압력(B) > 프린팅 속도(A) > 레이어 높이(C)였습니다.

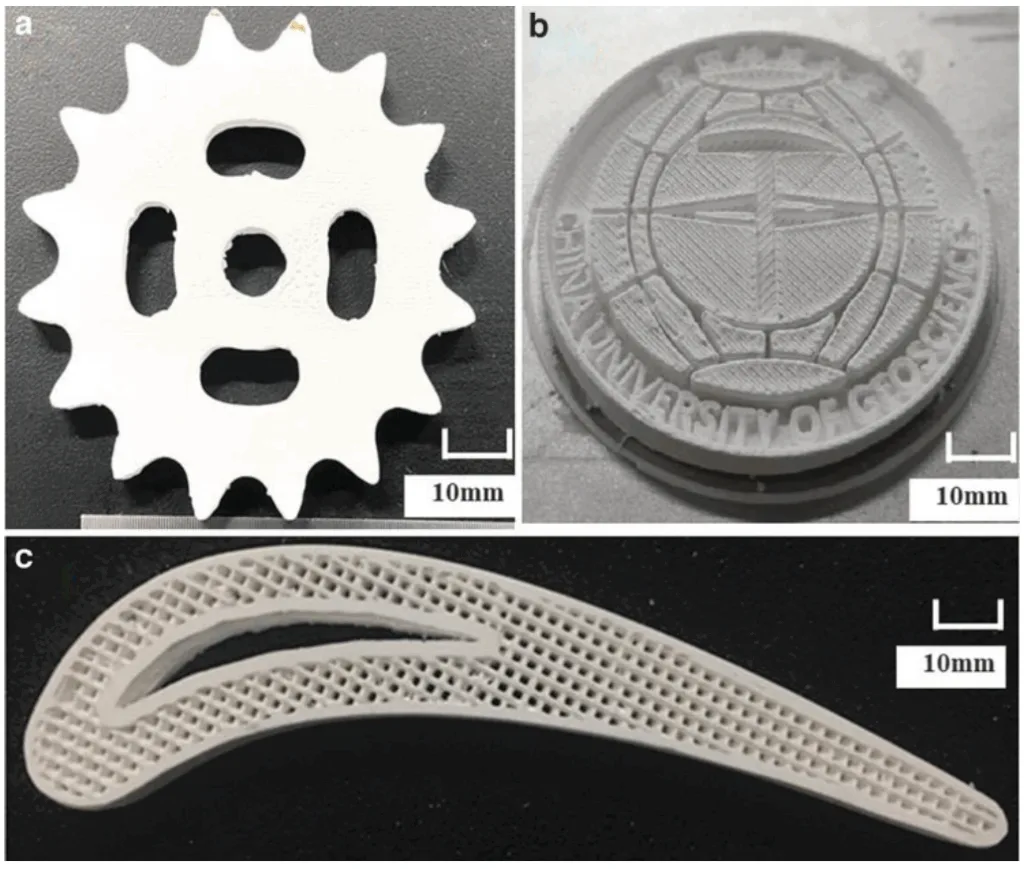

- 최적화된 프린팅 공정 파라미터는 프린팅 속도 850 mm/min, 압출 압력 250 kPa, 레이어 높이 510 μm로 결정되었습니다 (전반적인 최상의 성능, 특히 X축 편차 및 표면 거칠기에 대한 회귀 분석의 A1B3C1 조합. 단, Y 및 Z 편차에 대해서는 개별적으로 다른 조합이 최적이었음).

- 최종 달성 정밀도: 최적화된 프린팅 파라미터(속도 850 mm/min, 압력 250 kPa, 레이어 높이 510 μm) 하에서 제작된 시편은 다음을 나타냈습니다:

- 표면 거칠기: 23.764 μm.

- 치수 편차: 0.71% (X축), 0.77% (Y축), 2.56% (Z축).

- 공정 파라미터와 치수 편차/표면 거칠기 간의 관계를 설명하기 위해 회귀 방정식이 개발되었습니다:

- δχ = -6.79 – 0.001A + 0.012B + 0.009C (2)

- δy = 13.589 – 0.064A – 0.235B – 0.047C (3)

- δz = -9.267 – 0.032A + 0.213B – 0.027C (4)

- Ra = 56.267 – 0.102A + 0.373B – 0.042C (5)

그림 목록:

- FIG. 1. Flow chart of slurry preparation.

- FIG. 2. Partial slurry printing characteristics with different solid contents: (a) 54 wt.%, (b) 56 wt.%, (c) 58 wt.%, (d) 60 wt.%.

- FIG. 3. Viscosity of slurries at different solid loading and binder contents.

- FIG. 4. Relative settling heights of slurries with different solid contents.

- FIG. 5. Effect of solid contents on the self-supporting properties of the slurry: (a) 61 wt.%, (b) 62 wt.%, (c) 63 wt.%, (d) 64 wt.%.

- FIG. 6. Schematic representation of the effect of solid content on stack forming.

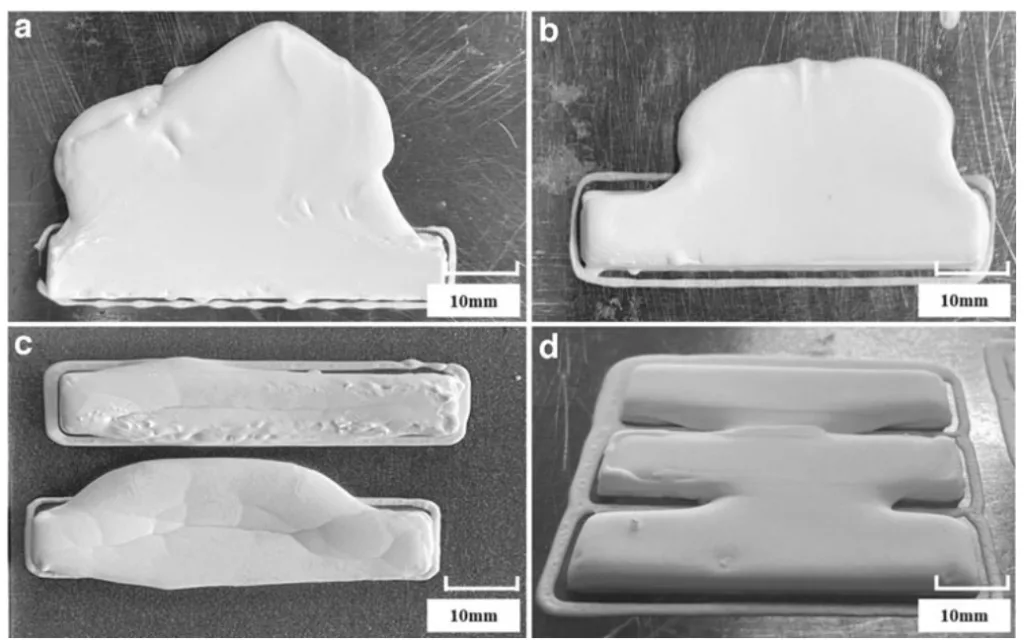

- FIG. 7. Sample photos at different printing speeds: (a) 1200 mm/min, (b) 1000 mm/min, (c) 800 mm/min, (d) 600 mm/min.

- FIG. 8. Surface profile of the samples at different printing speeds: (a) 1200 mm/min, (b) 1000 mm/min, (c) 800 mm/min, (d) 600 mm/min.

- FIG. 9. Microscopic morphology of the samples at different printing speeds: (a) 1200 mm/min, (b) 1000 mm/min, (c) 800 mm/min, (d) 600 mm/min.

- FIG. 10. Effect of different printing speeds on the quality of the formed samples: (a) dimensional deviation rate, (b) surface roughness.

- FIG. 11. Sample photos at different extrusion pressures: (a) 500 kPa, (b) 400 kPa, (c) 300 kPa, (d) 200 kPa.

- FIG. 12. Surface profile of the samples at different extrusion pressures: (a) 500 kPa, (b) 400 kPa, (c) 300 kPa, (d) 200 kPa.

- FIG. 13. Microscopic morphology of the samples at different extrusion pressures: (a) 500 kPa, (b) 400 kPa, (c) 300 kPa, (d) 200 kPa.

- FIG. 14. Effect of different extrusion pressures on the forming quality of the samples: (a) dimensional deviation rate, (b) surface roughness.

- FIG. 15. Effect of different layer heights on printed samples.

- FIG. 16. Samples at different layer heights: (a) 600 μm, (b) 540 μm, (c) 480 μm, (d) 420 μm.

- FIG. 17. Surface profile of the samples at different layer heights: (a) 600 μm, (b) 540 μm, (c) 480 μm, (d) 420 μm.

- FIG. 18. Microscopic morphology of the samples at different layer height: (a) 600 μm, (b) 540 μm, (c) 480 μm, (d) 420 μm.

- FIG. 19. Effect of different layer heights on the forming quality of the samples: (a) dimensional deviation rate, (b) surface roughness.

- FIG. 20. Sample printing after process optimization: (a) sample view, (b) microscopic view of surface laminations, (c) 3D pseudo-color view of surface, (d) surface roughness view.

- FIG. 21. Different samples prepared by the optimized printing parameter obtained by the orthogonal experimental method: (a) Gear shape, (b) CUG badge, (c) Porous structure.

7. 결론:

본 논문에서는 수용성 무기염 슬러리를 사용하는 알코올 기반 DIW 방식을 통해 중공 복합 주조품 조형에 적합한 시편을 제조하는 새로운 방법을 제안합니다. 슬러리는 MgSO4·H2O를 골재로, 무수 에탄올 내 PVP를 바인더 및 용매로 사용하여 제조되었습니다. 본 연구는 슬러리 조성 및 미세 압출 직접 조형 공정 파라미터를 최적화했습니다.

주요 결과는 다음과 같습니다:

(1) 슬러리 고형분 함량 64 wt.%와 바인더 내 PVP 함량 25 wt.%(총 바인더 용액 36 wt.%)는 안정적인 압출 및 자가지지 특성을 위한 충분한 강도를 가집니다.

(2) 단일 요인 실험 결과, 빠른 프린팅 속도, 낮은 압출 압력, 높은 레이어 높이는 미달 조형 결함을 유발하는 경향이 있으며, 느린 속도, 높은 압력, 낮은 레이어 높이는 과잉 조형 결함을 유발하는 경향이 있음을 나타냈습니다.

(3) 직교 실험 및 분석 결과, 프린팅 공정 파라미터의 주요 영향 순서는 압출 압력, 프린팅 속도, 레이어 높이 순으로 확인되었습니다. 최적화된 파라미터(프린팅 속도 850 mm/min, 압출 압력 250 kPa, 레이어 높이 510 μm)는 우수한 조형 정밀도와 표면 품질을 가진 시편을 산출했습니다: 치수 편차 0.71%(X), 0.77%(Y), 2.56%(Z), 표면 거칠기 23.764 μm.

최적화된 공정은 황산마그네슘 기반 수용성 지지 염 코어로 고품질 프린팅 부품을 생산하는 데 효과적입니다.

8. 참고문헌:

- [1. Dong X, Yang H, Zhu X, et al. High strength and ductility aluminium alloy processed by high pressure die casting. J Alloys Compounds 2019;773:86–96.]

- [2. Liu F, Jiang P, Huang Y, et al. A water-soluble magnesium sulfate bonded sand core material for manufacturing hollow composite castings. Comp Struct 2018;201:553–560.]

- [3. Liu F, Fan Z, Liu X, et al. Aqueous gel casting of water-soluble calcia-based ceramic core for investment casting using epoxy resin as a binder. Int J Adv Manufact Technol 2016;86(5–8):1235–1242.]

- [4. Xiao Z, Harper LT, Kennedy AR, et al. A water-soluble core material for manufacturing hollow composite sections. Comp Struct 2017;182:380–390.]

- [5. Liu F, Tu S, Gong X, et al. Comparative study on performance and microstructure of composite water-soluble salt core material for manufacturing hollow zinc alloy castings. Mater Chem Phys 2020;252:123257.]

- [6. Gong X, Jiang W, Liu F, et al. Effects of glass fiber size and content on microstructures and properties of KNO3-based water-soluble salt core for high pressure die casting. Int J Metalcast 2021;15(2):520–529.]

- [7. Tu S, Liu F, Li G, et al. Fabrication and characterization of high-strength water-soluble composite salt core for zinc alloy die castings. Int J Adv Manufact Technol 2018;95(1–4):505–512.]

- [8. Yaokawa J, Miura D, Anzai K, et al. Strength of salt core composed of alkali carbonate and alkali chloride mixtures made by casting technique. Mater Transact 2007;48(5):1034–1041.]

- [9. Qu P, Xiong D, Zhu Z, et al. Inkjet printing additively manufactured multilayer SOFCs using high quality ceramic inks for performance enhancement. Addit Manufact 2021;48:102394.]

- [10. Wei X, Pan Y, Chen Z. 3D printing of NiZn ferrite architectures with high magnetic performance for efficient magnetic separation. J Eur Ceram Soc 2022;42(4):1522–1529.]

- [11. Liu Z, Miao K, Lian W, et al. Effect of mould baffle technology on stray grain formation in single crystal blades by integral fabrication based on 3D printing. China Foundry 2021;18(5):433–441.]

- [12. Miao K, Zhou H, Gao Y, et al. Laser powder-bed-fusion of Si3N4 reinforced AlSi10Mg composites: Processing, mechanical properties and strengthening mechanisms. Mater Sci Eng A 2021;825:141874.]

- [13. Hirt L, Reiser A, Spolenak R, et al. Additive manufacturing of metal structures at the micrometer scale. Adv Mater 2017;29(17):1604211.]

- [14. Li Z, Li H, Yin J, et al. A review of spatter in laser powder bed fusion additive manufacturing: In situ detection, generation, effects, and countermeasures. Micromachines (Basel) 2022;13(8):1366.]

- [15. Chen Q, Jing Y, Yin J, et al. High reflectivity and thermal conductivity Ag-Cu multi-material structures fabricated via laser powder bed fusion: Formation mechanisms, interfacial characteristics, and molten pool behavior. Micromachines (Basel) 2023;14(2):362.]

- [16. Yin J, Zhang W, Ke L, et al. Vaporization of alloying elements and explosion behavior during laser powder bed fusion of Cu–10Zn alloy. Int J Machine Tools Manufact 2021;161:103686.]

- [17. Webbe Kerekes T, Lim H, Joe W Y, et al. Characterization of process-deformation/damage property relationship of fused deposition modeling (FDM) 3D-printed specimens. Addit Manufact 2019;25:532–544.]

- [18. Romero-Ocaña I, Molina SI. Cork photocurable resin composite for stereolithography (SLA): Influence of cork particle size on mechanical and thermal properties. Addit Manufact 2022;51:102586.]

- [19. Beloshenko V, Chishko V, Plavan V, et al. Production of filter material from polypropylene/copolyamide blend by material extrusion-based additive manufacturing: Role of production conditions and ZrO2 nanoparticles. 3D Print Addit Manufact 2021;8(4):253–262.]

- [20. Gao G, Du Z, Zhang W, et al. Investigation and improvement of pushing dislocation in ceramsite sand three-dimensional printing. 3D Print Addit Manufact 2023;10(2):289–297.]

- [21. Shi Y, Zhang J, Wen S, et al. Additive manufacturing and foundry innovation. China Foundry 2021;18(4):286–295.]

- [22. Tang S, Yang L, Fan Z, et al. A review of additive manufacturing technology and its application to foundry in China. China Foundry 2021;18(4):249–264.]

- [23. Tian X, Wu L, Gu D, et al. Roadmap for additive manufacturing: Toward intellectualization and industrialization. Chin J Mech Eng 2022;1(1):100014.]

- [24. Hao L, Tang D, Sun T, et al. Direct ink writing of mineral materials: A review. Int J Precis Eng Manufact Green Technol 2021;2:8.]

- [25. Fang Y, Guo Y, Liu T, et al. Advances in 3D bioprinting. Chin J Mech Eng 2022;1(1):100011.]

- [26. Chu X, Tang X, Chen W, et al. Direct-ink-write printing performance of zeolite catalysts with porous structures. Ceram Int 2023;49(9):13531–13541.]

- [27. Roth CC, Tancogne-Dejean T, Mohr D. Plasticity and fracture of cast and SLM AlSi10Mg: High-throughput testing and modeling. Addit Manufact 2021;43:101998.]

- [28. Jang S, Boddorff A, Jang DJ, et al. Effect of material extrusion process parameters on filament geometry and inter-filament voids in as-fabricated high solids loaded polymer composites. Additive Manufact 2021;47:102313.]

- [29. Plocher J, Panesar A. Review on design and structural optimisation in additive manufacturing: Towards next-generation lightweight structures. Mater Design 2019;183:108164.]

- [30. Truby RL, Lewis JA. Printing soft matter in three dimensions. Nature 2016;540(7633):371–378.]

- [31. Wang R, Zhu P, Yang W, et al. Direct-writing of 3D periodic TiO2 bio-ceramic scaffolds with a sol-gel ink for in vitro cell growth. Mater Design 2018;144:304–309.]

- [32. Peng E, Zhang D, Ding J. Ceramic robocasting: Recent achievements, potential, and future developments. Adv Mater 2018;30(47):e1802404.]

- [33. Tang S, Yang L, Li G, et al. 3D printing of highly-loaded slurries via layered extrusion forming: Parameters optimization and control. Addit Manufact 2019;28:546–553.]

- [34. Li G, Tang S, Yang L, et al. Fabrication of soluble salt-based support for suspended ceramic structure by layered extrusion forming method. Mater Design 2019;183:108173.]

- [35. Gong X, Liu X, Chen Z, et al. 3D printing of high-strength water-soluble salt cores via material extrusion. Int J Adv Manufact Technol 2022;118(9–10):2993–3003.]

- [36. Duoss EB, Twardowski M, Lewis JA. Sol-gel inks for direct-write assembly of functional oxides. Adv Mater (Weinheim) 2007;19(21):3485–3489.]

- [37. Lewis JA. Direct-write assembly of ceramics from colloidal inks. Curr Opin Solid State Mater Sci 2002;6(3):245–250.]

- [38. Smay JE, Cesarano J, Lewis JA. Colloidal inks for directed assembly of 3-D periodic structures. Langmuir 2002;18(14):5429–5437.]

- [39. Sun Y, Peng C, Wang X, et al. Rheological behavior of Al2O3 suspensions containing polyelectrolyte complexes for direct ink writing. Powder Technol 2017;320:223–229.]

- [40. Xia Y, Lu Z, Cao J, et al. Microstructure and mechanical property of Cf/SiC core/shell composite fabricated by direct ink writing. Script Mater 2019;165:84–88.]

9. 저작권:

- 본 자료는 "Jiefei Huang, Fuchu Liu, Yingpeng Mu, Chi Zhang, Xin Liu, Guangchao Han, and Zitian Fan"의 논문입니다. "[Parameter Optimization and Precision Control of Water-Soluble Support Cores for Hollow Composite Castings Fabricated by Slurry Microextrusion Direct Forming Method]" 논문을 기반으로 합니다.

- 논문 출처: [https://doi.org/10.1089/3dp.2023.0136]

본 자료는 위 논문을 바탕으로 요약되었으며, 상업적 목적의 무단 사용을 금합니다.

Copyright © 2025 CASTMAN. All rights reserved.