이 소개 자료는 "[한국주조공학회지]"에 게재된 "[세라믹 용융코어의 미세조직과 기계적 특성]" 논문을 기반으로 합니다.

1. 개요:

- 제목: 세라믹 용융코어의 미세조직과 기계적 특성 (Evaluation of Microstructure and Mechanical Property of a Novel Ceramic Salt Core)

- 저자: 이준호, 이덕영 (Jun-Ho Lee and Dock-Young Lee)

- 발행 연도: 2008

- 게재 학술지/학회: 한국주조공학회지 (Journal of the Korean Foundrymen's Society)

- 키워드: Salt core (용융 코어), Ceramic (세라믹), Compression strength (압축 강도), Casting (주조).

2. 초록 (Abstract):

본 연구는 세라믹 입자 첨가를 통해 낮은 용융 온도를 가진 용융 코어 개발에 관한 것입니다. 복잡한 내부 형상이나 언더컷이 필요한 고압 다이캐스팅 또는 스퀴즈 캐스팅 공정에서 일체형 주조 부품을 생산하기 위해 새로운 개념의 염(salt) 코어가 도입되었습니다. 세라믹 입자의 첨가는 미세 구조 형성에 도움을 주어 용융 코어의 기계적 특성을 향상시켰습니다. 높은 압축 강도를 가지는 새로운 용융 코어 재료 제조를 위한 신기술이 확립되었습니다. 세라믹 입자의 첨가는 용융 코어 재료의 기계적 특성을 증가시켰습니다. 세라믹 입자 비율과 기계적 강도 사이에는 60%까지 증가하는 관계가 존재했습니다.

3. 서론 (Introduction):

다이캐스팅 방법에서는 메탈코어, 코팅된 쉘(shell), 고융점 코어 등이 사용되고 있습니다. 이러한 방법은 용탕이 침투하거나 코어의 강도가 약해 부러지는 현상이 일어나고 주조 후 추출이 매우 어렵다는 단점이 있습니다. 새로운 용융코어(fusible core)는 기존의 코어와는 다르게 융점이 270~520°C 정도인 저융점 화학염(salt)을 기본소재로 사용하며, 세라믹 입자를 첨가하여 강도와 코어 물성을 향상시킵니다[1, 2]. 이들 코어는 용융금속이 저속/고속으로 주입되어도 코어가 파괴되거나, 용융금속이 코어 내부로 침투되지 않는 장점을 가집니다. 이는 열전도계수가 금형 재질인 특수강의 약 1/400 정도로 매우 낮아서 코어가 열적 변형이 되기 전에 용융금속의 표면 응고층을 형성시킬 수 있기 때문에 다이캐스팅을 하여도 용융코어의 파괴는 없고, 용융코어의 복잡한 형상을 그대로 구현할 수 있습니다.

본 연구에서는 주조 시 필요한 용융코어의 특성을 평가하고, 용융코어의 기계적 특성을 평가하고자 하였습니다. 다이캐스팅[3-6]과 고압 응고에 해당하는 용탕단조법(Squeeze casting)은 금형에 용융금속을 주입한 후 유압장치를 이용하여 기계적 고압력을 용탕에 가하여 정해진 금형 공간을 충진 시킴과 동시에 50~200 MPa 가압 하에서 응고 완료시키는 주조공정[7-13]입니다. 이와 같이 가압력이 작용하는 상태에서 용융코어가 파괴나 붕괴됨 없이 강도를 유지해야 합니다. 새로 개발된 용융코어(fusible core)는 기존의 코어와는 다르게 융점이 270~520℃ 정도인 저융점 화학염(salt)을 기본소재로 사용합니다. 열전달계수가 금형 재질인 특수강의 약 1/400 정도로 매우 낮아서 코어가 열적 변형이 되기 전에 용융금속의 표면 응고 층을 형성시킬 수 있습니다. 따라서 다이캐스팅 공정에서도 용융코어의 파괴는 없고, 용융코어의 복잡한 형상을 그대로 구현할 수 있다는 장점이 있습니다. 그러나 저융점 코어의 융점이 낮기 때문에 제품 제조 시 복잡한 내부가 응고 전에 녹는 현상을 볼 수 있습니다. 본 연구는 이러한 복잡한 형상 구현의 장점을 살리고 용융코어가 녹는 단점을 줄이는 방안을 다이캐스팅 공정에 적용하여 적합한 용융코어 제조방법과 기계적 특성을 조사하고자 하였습니다. 저융점 화학염에 세라믹 입자의 함량을 변화시켜 강도의 변화를 분석하였습니다.

4. 연구 요약 (Summary of the study):

연구 주제 배경 (Background of the research topic):

다이캐스팅 및 스퀴즈 캐스팅 공정은 종종 주조 부품에 복잡한 내부 형상이나 언더컷을 만들기 위해 코어를 필요로 합니다. 전통적인 코어 방식은 파손, 용탕 침투, 제거 어려움 등의 문제에 직면합니다. 저융점 염 기반의 용융 코어는 잠재적인 이점을 제공하지만, 높은 주조 압력을 견딜 수 있는 충분한 기계적 강도와 조기 용융을 피하기 위한 열적 안정성이 필요합니다.

기존 연구 현황 (Status of previous research):

본 논문은 세라믹 입자로 강화된 새로운 개념의 염 코어를 소개합니다. 일반적인 코어 기술이 존재하고[3-13] 용융염의 특성이 알려져 있지만[1], 이 연구는 특히 고압 다이캐스팅 및 스퀴즈 캐스팅 적용을 위해 기계적 특성을 개선하고자 저융점 염과 세라믹 첨가제의 새로운 조합에 초점을 맞춥니다. 기존 코어의 한계와 기본적인 저융점 염 코어의 잠재적 문제점으로 인해 강화된 재료에 대한 이 조사가 필요합니다.

연구 목적 (Purpose of the study):

본 연구의 목적은 저융점 염 기반에 세라믹 입자를 첨가하여 새로운 용융 코어 재료를 개발하고 평가하는 것입니다. 이 연구는 이러한 새로운 용융 코어의 제조 기술을 확립하고, 고압 다이캐스팅 및 스퀴즈 캐스팅에 적합하도록 기계적 특성(특히 압축 강도)을 개선하며, 첨가된 세라믹 입자의 양과 결과적인 코어 강도 사이의 관계를 이해하는 것을 목표로 합니다.

핵심 연구 (Core study):

연구의 핵심은 저융점 화학염 기반에 다양한 중량 비율(20 wt.%, 40 wt.%, 50 wt.%, 60 wt.%)의 세라믹 입자를 혼합하여 용융 코어 시편을 제조하는 것이었습니다. 이러한 다양한 코어 조성물의 기계적 특성, 특히 상온 압축 강도를 측정했습니다. 또한, 파단된 코어 표면의 미세 조직을 SEM을 사용하여 분석하여 세라믹 입자 첨가가 코어의 내부 구조에 어떻게 영향을 미치고 기계적 강도와 관련되는지 이해하고자 했습니다.

5. 연구 방법론 (Research Methodology)

연구 설계 (Research Design):

본 연구는 다양한 조성으로 만들어진 용융 코어의 기계적 특성과 미세 조직을 비교하기 위한 실험 설계를 사용했습니다. 독립 변수는 일정한 염 기반에 첨가된 세라믹 입자의 중량 백분율(0, 20, 40, 50, 60 wt.%)이었습니다. 종속 변수는 압축 강도와 관찰된 미세 조직이었습니다.

데이터 수집 및 분석 방법 (Data Collection and Analysis Methods):

- 코어 제조: 용융 코어는 염과 세라믹 분말을 사용하여 준비되었습니다. 압축 시험 시편(직경 50mm, 길이 150mm)을 위해 네 가지 조성이 만들어졌습니다:

- 시편 1: 염(salt) 200g + 세라믹 50g (세라믹 20 wt.%)

- 시편 2: 염(salt) 200g + 세라믹 133g (세라믹 40 wt.%)

- 시편 3: 염(salt) 200g + 세라믹 200g (세라믹 50 wt.%)

- 시편 4: 염(salt) 200g + 세라믹 300g (세라믹 60 wt.%)

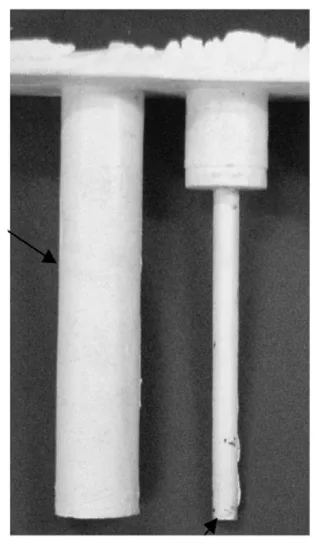

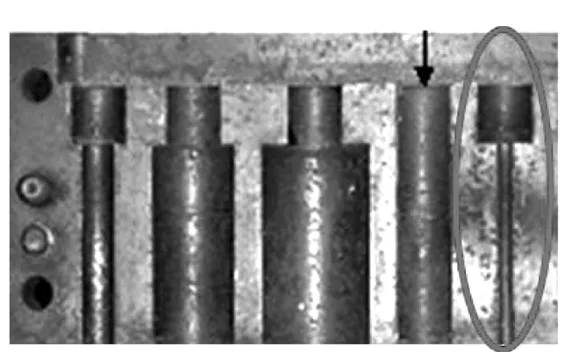

염은 스테인리스 도가니(직경 300mm, 높이 300mm)에서 370°C로 용융되었습니다. 정해진 양의 세라믹 분말을 넣고 혼합물을 1시간 동안 가열하고 교반하여 균질성을 확보했습니다. 용융된 혼합물(370°C)을 250°C로 예열된 SKD61 강종 금형(Fig. 1)에 중력 주조하여 코어 시편(Fig. 2)을 제작했습니다.

- 압축 시험: 상온 압축 시험은 열간가공재현시험장치(Thermecmastor_Z Exhaust System, Fuji Electronic Industrial Co., LTD)를 사용하여 수행되었습니다. 순수 염 시편과 세라믹 함량이 20, 40, 50, 60 wt.%인 염 코어에 대해 시험을 수행했습니다. 변형 속도는 1 mm/min이었습니다. 응력-변형률 곡선을 기록하고(Fig. 3, Fig. 4, Fig. 5, Fig. 6), 상항복점(upper yield point)을 기준으로 압축 강도(UCS)를 결정하여 세라믹 중량 %의 함수로 표시했습니다(Fig. 7).

- 미세 조직 분석: 압축 시험된 코어의 파단면을 주사전자현미경(SEM)을 사용하여 미세 조직을 분석했습니다(Fig. 8, Fig. 9).

연구 주제 및 범위 (Research Topics and Scope):

연구는 다양한 세라믹 입자 함량(20, 40, 50, 60 wt.%)을 가진 저융점 염 기반 용융 코어 제조에 중점을 두었습니다. 범위에는 이러한 코어의 상온 압축 강도 측정, SEM을 통한 파단면 분석으로 미세 조직 변화 관찰, 코어 제조를 위한 세라믹 첨가 가능 한계(70 wt.%까지 시험) 결정이 포함되었습니다.

6. 주요 결과 (Key Results):

주요 결과 (Key Results):

- 상온 압축 시험 결과, 첨가된 세라믹 입자의 중량 백분율이 20%에서 60%로 증가함에 따라 용융 코어의 강도가 증가했습니다(Fig. 3 - Fig. 7). 주조 환경에서 하중 하의 치수 정밀도 유지에 중요하다고 간주되는 상항복점은 세라믹 함량이 높을수록 지속적으로 상승했습니다.

- SEM을 사용한 파단면 분석(Fig. 8은 40% 세라믹, Fig. 9는 50% 세라믹) 결과, 세라믹 함량이 증가함에 따라 코어 재료의 미세 조직이 더 미세해졌습니다.

- 이러한 미세 조직 미세화는 염 기반 재료에 비해 세라믹 입자의 열전도도가 상당히 높기 때문으로 설명됩니다. 이러한 차이는 용융 코어 제조(응고) 중 냉각 속도를 증가시킵니다.

- 결과적으로 더 미세하고 조밀한 미세 조직이 관찰된 압축 강도 증가에 기여했습니다. 또한, 세라믹 입자는 염 매트릭스 내에서 강화상 역할을 하여 강도를 향상시키는 복합 재료 효과를 생성합니다.

- 최대 60 wt.%의 세라믹 입자를 함유한 코어 시편을 성공적으로 제조할 수 있었습니다. 70 wt.% 세라믹을 첨가하려는 시도는 혼합물의 점도가 지나치게 높아져 주입을 통해 코어 시편을 성형하는 것이 불가능했습니다.

그림 이름 목록 (Figure Name List):

- Fig. 1. Mold for fusible core preparation. (용융 코어 준비용 금형)

- Fig. 2. Fusible core samples. (용융 코어 시편)

- Fig. 3. Stress-strain curve of fusible core; salt-wt20% ceramic. (용융 코어의 응력-변형률 곡선; 염-20wt% 세라믹)

- Fig. 4. Stress-strain curve of fusible core; salt-40wt% ceramic. (용융 코어의 응력-변형률 곡선; 염-40wt% 세라믹)

- Fig. 5. Stress-strain curve of fusible core; salt-50wt% ceramic. (용융 코어의 응력-변형률 곡선; 염-50wt% 세라믹)

- Fig. 6. Stress-strain curve of fusible core; salt-60wt% ceramic. (용융 코어의 응력-변형률 곡선; 염-60wt% 세라믹)

- Fig. 7. Compressive stress of fusible core as a function of ceramic weight. (세라믹 중량에 따른 용융 코어의 압축 응력)

- Fig. 8. Fractured surface analysis of fusible core; salt-40% ceramic. (용융 코어의 파단면 분석; 염-40% 세라믹)

- Fig. 9. Fractured surface analysis of fusible core; salt-50% ceramic. (용융 코어의 파단면 분석; 염-50% 세라믹)

7. 결론 (Conclusion):

다이캐스팅 및 기타 고압 주조 공정에서 마주치는 외부 충격에 견딜 수 있는지에 대한 코어의 능력을 평가하기 위해 압축 시험을 수행했습니다. 염에 20t, 40t, 50t, 60 wt.%의 세라믹 함량을 증가시키며 압축 시험을 하였으며, 본 연구를 통하여 다음과 같은 결론을 얻을 수 있었습니다.

- 용융 코어를 상온에서 가압 실험을 하였으며 이를 통해 상온 강도를 분석한 결과 세라믹 함량이 증가하면서 강도는 증가하였습니다. 세라믹 함량이 20, 40, 60% 증가할 때마다 압축 강도가 상승하는 것을 확인할 수 있었습니다. 이는 주조 압력 하에서 변형에 대한 저항성이 향상되었음을 나타냅니다.

- Salt 코어의 파단면 분석(SEM)에서 ceramic 입자 함량의 증가에 따라서 조직이 미세화 되었습니다. 이러한 현상은 첨가한 세라믹 분말의 열전도도가 염 재료보다 상당히 크기 때문에 저융점 용융 코어 제조 시 냉각 속도가 크게 증가하여 나타난 결과로 판단됩니다. 또한 세라믹 재료가 조밀하게 밀집되어 강도가 증가에도 기여함을 알 수 있었으며 세라믹 분말과 염 재료 간의 복합재 역할로 인하여 강도가 상승한 것으로 판단됩니다.

8. 참고문헌 (References):

- [1] Tatsuhico Ejima, J. of the Korean Inst. of Metals "Thermo-physical Properties of Molten Salts", Vol.25. (1987) 368-377

- [2] J. Kor. Foundrymen's Soc.," Microstructural evolution of electromagnetically stirred Al alloy billet during isothermal reheating at the solid-liquid state", Vol.28.No.3,(2008),129-135

- [3] C. P. Hong, T. Umeda and Y. Kimura, Metall. Trans., "Numerical Models for Solidification: Part 1 & Part 2", 15B, p. 91-101, p. 103-113, (1984)

- [4] K. Ohsasa and T. Takahashi, "Radial Contraction Behavior of Solidifying Shell for Cylindrical Al-3%Si Al-3%Si Alloy Ingot", J. Japan Inst. Metals, 52(12), (1988) 1012-1019,

- [5] S. Engler, D. Boenisch and B. Kohler, "Metal and Mold Wall Movement during Solidification of Cast Iron", AFS Cast Metals Research Journal, 3 (1973) 20-30

- [6] N. Chvorinov, "Theorie der Erstarrung von Gubtucken”, Giesseri, 27 (1940) 177-186 201-208, 222-225

- [7] T. M. Yue, Jour. of Mater. Process. Tech., "Squeeze casting of high-strength aluminium wrought alloy AA7010", 66 (1997) 179-185

- [8] Z.W. Chen, W.R. Thorpe, Mater Sci. and Eng. A, "The effect of squeeze casting pressure and iron content on the impact energy of Al-7Si-0.7Mg alloy", 221 (1996) 143-153

- [9] Fatih ay, S. Can Kurnaz, Mater. & Design, "Hot tensile and fatigue behaviour of zinc-aluminum alloys produced by gravity and squeeze casting", 26 (2005) 479-485

- [10] A Bloyce, J.C Summers, Mater. Sci. and Eng. A, "Static and dynamic properties of squeeze-cast A357-SiC particulate Duralcan metal matrix composite", 135 (1991) 231-263

- [11] M. R. Ghomashchi, K. N. Strafford, Jour. of Mater. Process. Tech., "Factors influencing the production of high integrity aluminium/silicon alloy components by die and squeeze casting processes", 38 (1993) 303-326

- [12] P.V. Evans, R. Keyte, R.A. Ricks, Mater. &Design, "Squeeze casting of aluminium alloys for near net shape manufacture", 14 (1993) 65-67

- [13] M.A. Sava, S. Altinta, Mater. Sci. and Eng. A, "Effects of squeeze casting on the wide freezing range binary alloys", 173 (1993) 227-231

9. 저작권 (Copyright):

- 본 자료는 "[이준호, 이덕영]" 저자의 논문입니다. "[세라믹 용융코어의 미세조직과 기계적 특성]" 논문을 기반으로 합니다.

- 논문 출처: [DOI URL not found]

본 자료는 상기 논문을 바탕으로 요약된 자료이며, 상업적 목적의 무단 사용을 금지합니다.

Copyright © 2025 CASTMAN. All rights reserved.