본 논문 요약은 일본 주조 공학회지(J.JFS)에 발표된 세라믹스 복합 염화칼륨 중자의 용융 성형성 및 강도 (Castability and Strength of Potassium Chloride-Ceramic Composite Salt Cores) 논문을 기반으로 작성되었습니다.

1. 개요:

- 제목: 세라믹스 복합 염화칼륨 중자의 용융 성형성 및 강도 (Castability and Strength of Potassium Chloride-Ceramic Composite Salt Cores)

- 저자: 야오카와 준, 안자이 코이치, 야마다 요지, 요시이 히로시, 후쿠이 히로유키 (八百川盾, 安斎浩一, 山田養司, 吉井 大, 福井広之)

- 발행 연도: 2004년

- 발행 학술지/학회: 일본 주조 공학회지 (Journal of Japan Foundry Engineering Society, J.JFS)

- 키워드: 염, 중자, 염화칼륨, 세라믹, 위스커, 성형성, 굽힘 강도, 표면 주름, 수축

2. 연구 배경:

- 연구 주제의 사회적/학문적 맥락: 다이캐스팅 산업에서는 클로즈드 데크 실린더 블록과 같이 복잡한 언더컷 형상을 가진 제품을 제조하기 위해 고강도이면서 제품에서 쉽게 제거할 수 있는 중자가 필요합니다. 기존에 사용되던 사형 중자와 금속 중자는 형상 유연성, 제거 용이성, 비용 효율성 측면에서 한계가 있었습니다. 수용성 염 중자는 뛰어난 제거 특성을 제공하지만, 전통적으로 소결 염 중자는 까다로운 응용 분야에 필요한 강도가 부족했습니다.

- 기존 연구의 한계: 수용성인 소결 염 중자는 복잡한 다이캐스팅에 필요한 강도를 제공하지 못합니다. 용융 성형은 더 강한 염 중자를 생산할 수 있는 잠재적인 방법으로, 형상 자유도, 생산성, 비용 면에서 유리합니다. 그러나 특히 클로즈드 데크 실린더 블록과 같은 복잡한 형상에 대한 용융 성형 염 중자에 대한 연구 및 실제 사례는 부족합니다.

- 연구의 필요성: 본 연구는 용융 성형 기술을 탐구하고 세라믹 재료로 염화칼륨 염 중자를 강화하여 더 강한 염 중자에 대한 필요성을 해결하고자 합니다. 이 연구는 소결 염 중자의 강도 한계를 극복하고 고급 다이캐스팅 응용 분야를 위한 기존 중자 기술을 개선하는 것을 목표로 합니다.

3. 연구 목적 및 연구 질문:

- 연구 목적: 본 연구의 주요 목적은 용융 성형을 사용하여 염 중자를 생산하는 가능성을 조사하고, 세라믹 강화가 이러한 중자의 강도 및 성형성에 미치는 영향을 평가하는 것입니다.

- 주요 연구 질문:

- 용융 성형 공정을 사용하여 염 중자를 제조하는 것이 가능한가?

- 세라믹 입자 또는 위스커의 혼입이 염화칼륨 염 중자의 굽힘 강도에 어떤 영향을 미치는가?

- 세라믹 함량이 염 중자의 성형성, 특히 표면 거칠기 및 내부 응고 수축에 미치는 영향은 무엇인가?

- 연구 가설:

- 염 중자는 용융 성형을 통해 성공적으로 생산될 수 있을 것이다.

- 세라믹 강화재의 첨가는 염 중자의 굽힘 강도를 향상시킬 것이다.

- 세라믹 함량은 염 중자의 성형성에 상당한 영향을 미칠 것이며, 강도와 성형성 사이의 균형을 달성하기 위한 최적화가 필요할 것이다.

4. 연구 방법론

- 연구 설계: 본 연구는 염화칼륨 염 중자의 굽힘 강도 및 성형성을 평가하기 위해 실험적 연구 설계를 채택했습니다. 중자는 용융 성형을 사용하여 제조되었으며, 다양한 유형과 양의 세라믹 입자 및 위스커로 강화되었습니다.

- 자료 수집 방법:

- 4점 굽힘 시험: 염 중자의 강도는 굽힘 강도를 측정하기 위해 4점 굽힘 시험을 사용하여 평가되었습니다.

- 표면 거칠기 관찰: 염 중자의 표면 품질은 표면 거칠기를 평가하고 결함을 식별하기 위해 육안 관찰을 통해 평가되었습니다.

- X선 검사: X선 촬영은 염 중자의 내부 구조를 검사하고 내부 응고 수축 정도를 정량화하는 데 사용되었습니다.

- 현미경 관찰: 선택된 시편의 단면을 현미경으로 검사하여 세라믹 강화재의 분산 및 염 중자의 미세 구조를 분석했습니다.

- 세라믹 함량 측정: 염 중자 내 실제 세라믹 함량을 측정하여 의도된 조성물을 확인했습니다.

- 분석 방법:

- 통계 분석: 굽힘 시험에서 얻은 정량적 데이터를 통계적으로 분석하여 세라믹 강화와 중자 강도 간의 관계를 파악했습니다.

- 정성 분석: 육안 검사 및 X선 이미지에서 관찰된 표면 거칠기 및 수축을 정성적으로 분석하여 성형성을 평가했습니다.

- 수축률 및 곡률 계산: 수축률을 계산하여 내부 결함을 정량화하고, 응고층의 곡률을 분석하여 표면 주름 형성을 이해했습니다.

- 연구 대상 및 범위: 본 연구는 멀라이트 및 알루미늄 보레이트 입자, 그리고 알루미늄 보레이트, 질화규소, 탄화규소, 티탄산칼륨, 산화아연 위스커의 6가지 유형의 세라믹 재료로 강화된 염화칼륨 염 중자에 초점을 맞췄습니다. 세라믹 강화재의 부피 분율을 다양하게 하여 중자 특성에 미치는 영향을 조사했습니다.

5. 주요 연구 결과:

- 주요 연구 결과:

- 강도 향상: 염화칼륨 염 중자의 굽힘 강도는 세라믹 함량을 증가시킴으로써 크게 향상되었습니다.

- 위스커 강화재를 사용한 고강도: Al18B4O33 위스커로 강화된 염화칼륨 중자는 약 30 MPa의 굽힘 강도를 달성했으며, 이는 기존 사형 중자보다 약 5배 더 강합니다.

- 표면 주름: 세라믹 유형 또는 함량에 관계없이 모든 염 중자 시편에서 표면 주름이 관찰되었습니다.

- 내부 수축: 내부 응고 수축은 모든 시편에서 나타났습니다. 수축량은 세라믹 함량이 증가함에 따라 처음에는 감소했지만, 세라믹 함량이 과도해지면 다시 증가했습니다.

- 성형성 한계: 과도한 세라믹 함량은 용융 혼합물의 겉보기 점도를 높여 성형성이 매우 낮아지고 용융 성형 공정이 어려워졌습니다.

- 통계적/정성적 분석 결과:

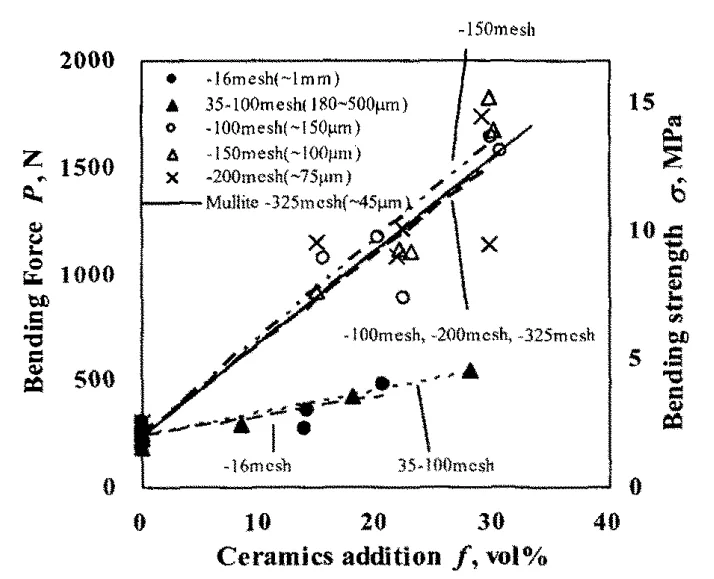

- 그림 9는 염 중자의 굽힘 강도와 멀라이트 함량 간의 양의 상관관계를 보여줍니다.

- 그림 7은 수축률이 멀라이트 함량이 특정 지점까지 증가함에 따라 처음에는 감소하지만, 그 후 증가하기 시작함을 보여줍니다.

- 그림 10은 다양한 세라믹 재료로 달성한 굽힘 강도를 비교하여, 위스커 강화재가 일반적으로 입자 강화재에 비해 단위 부피 분율당 더 큰 강도 증가를 제공함을 보여줍니다.

- 그림 12는 멀라이트 입자 크기가 굽힘 강도에 미치는 영향을 보여주며, 더 미세한 입자가 일반적으로 더 나은 강도를 나타내지만, 매우 높은 농도에서는 더 큰 입자가 성형성을 덜 저해할 수 있음을 시사합니다.

- 데이터 해석: 세라믹 강화는 용융 성형으로 생산된 염화칼륨 염 중자의 강도를 향상시키는 효과적인 방법입니다. 그러나 최적의 성형성을 달성하려면 세라믹 함량을 신중하게 제어해야 합니다. 세라믹 함량을 늘리면 어느 정도까지는 수축이 감소하지만, 과도한 양은 점도 증가로 인해 성형성에 부정적인 영향을 미치고, 잠재적으로 공정 문제로 인해 수축이 다시 증가할 수 있습니다. 표면 주름과 내부 수축은 이러한 염 중자의 용융 성형에서 여전히 해결해야 할 과제입니다.

- 그림 목록:

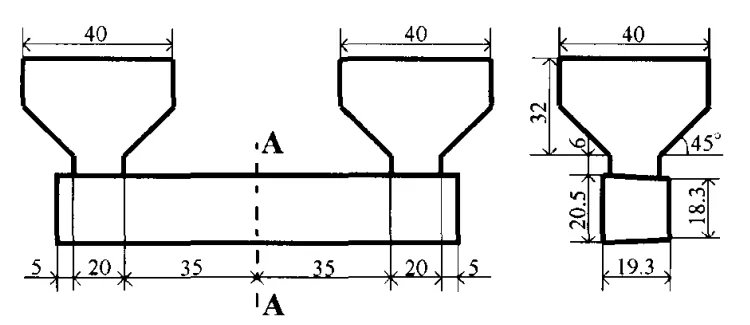

- Fig.1 금형 설계 개략도.

- Fig.2 굽힘 시험 개략도.

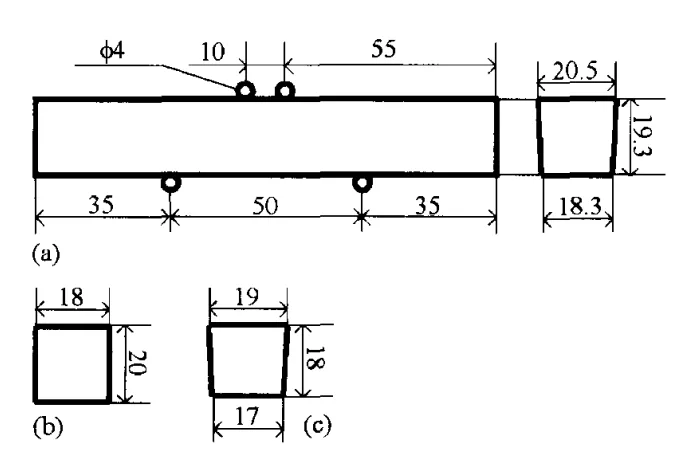

- Fig.3 용융 개략도.

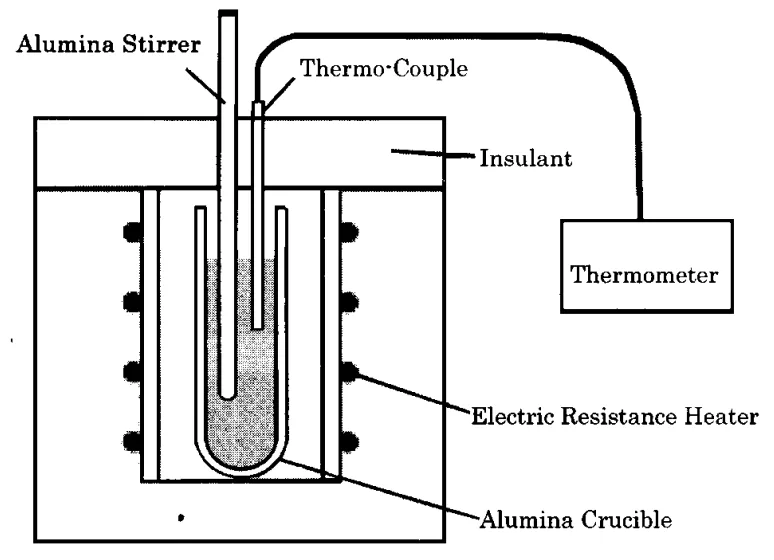

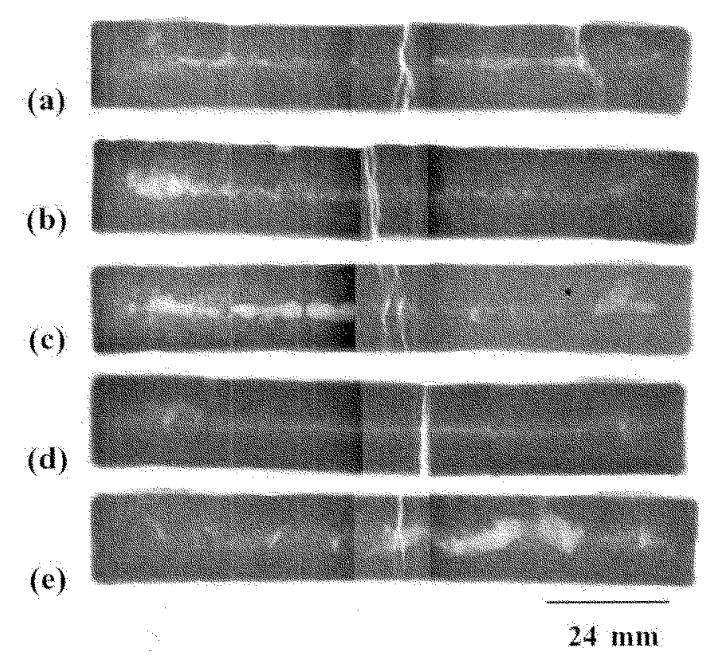

- Fig.4 일반적인 염 중자. 36.7 mass% -325 mesh 멀라이트를 함유한 염화칼륨. 많은 표면 주름이 있음.

- Fig.5 순수 염화칼륨 중자의 거시 구조.

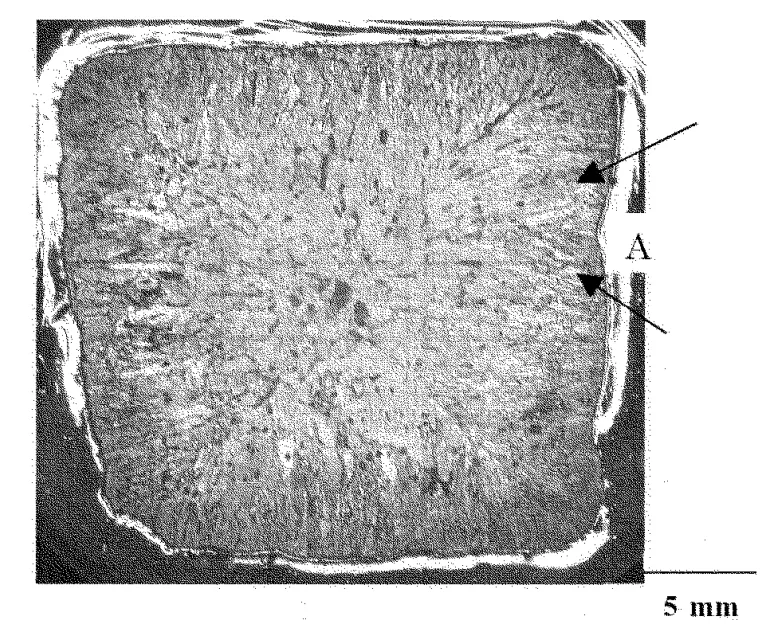

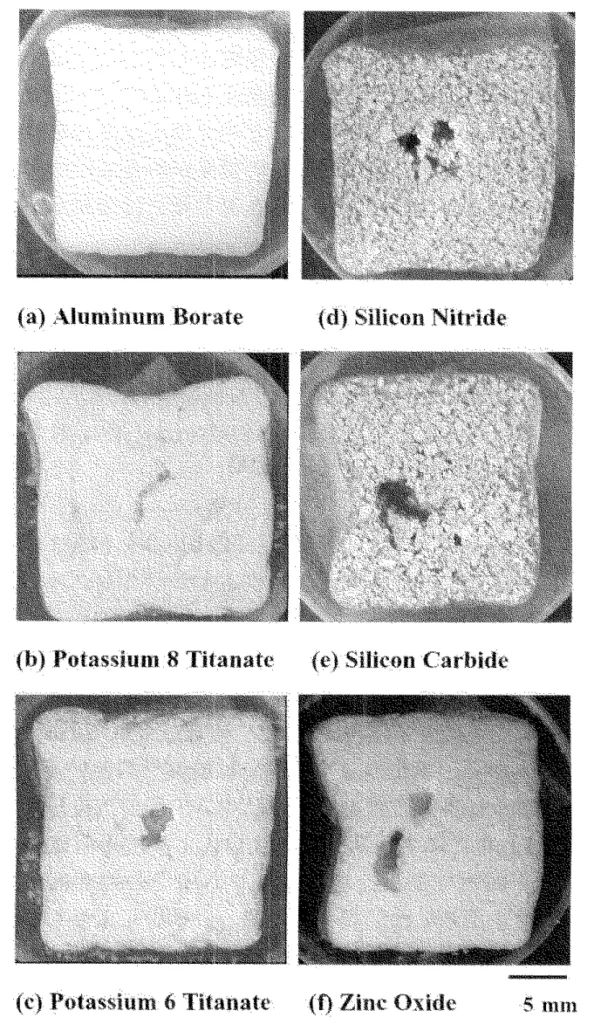

- Fig.6 -325 mesh 멀라이트를 함유한 염화칼륨의 X선 사진.

- Fig.7 -325 mesh 멀라이트를 함유한 염화칼륨의 수축률.

- Fig.8 -325 mesh 멀라이트를 함유한 일반적인 염화칼륨의 위치-굽힘 하중 곡선.

- Fig.9 -325 mesh 멀라이트를 함유한 염화칼륨의 굽힘 강도.

- Fig.10 염 중자의 굽힘 강도에 대한 세라믹 재료의 영향.

- Fig.11 위스커 재료의 분산에 대한 영향을 보여주는 염화칼륨 중자의 거시 구조.

- Fig.12 멀라이트 입자 크기가 염화칼륨의 굽힘 강도에 미치는 영향.

6. 결론 및 논의:

- 주요 결과 요약: 본 연구는 용융 성형을 사용하여 염화칼륨 염 중자를 생산할 수 있으며, 이러한 중자를 세라믹 재료로 강화하면 굽힘 강도가 크게 증가함을 성공적으로 입증했습니다. Al18B4O33 위스커 강화재는 약 30 MPa에 달하는 가장 높은 강도를 제공했습니다. 그러나 성형성은 세라믹 함량에 민감하며, 표면 결함과 수축을 최소화하면서 강도를 최적화하는 균형 잡힌 접근 방식이 필요합니다.

- 연구의 학문적 의의: 본 연구는 용융 성형 및 세라믹 강화를 입증함으로써 다이캐스팅용 염 중자 생산에 대한 기본적인 이해에 기여합니다. 이 연구는 세라믹 강화, 중자 강도 및 성형성 간의 관계에 대한 귀중한 데이터를 제공하여 염 중자 기술에 대한 지식 기반을 발전시킵니다. 또한 주조 공정에서 염 재료의 응고 거동에 대한 통찰력을 제공합니다.

- 실용적 의미: 연구 결과는 용융 성형된 세라믹 강화 염화칼륨 염 중자가 기존 사형 중자 및 소결 염 중자를 대체할 수 있는 유망한 대안임을 시사합니다. 향상된 강도와 수용성으로 인해 쉬운 중자 제거와 높은 구조적 무결성이 요구되는 복잡한 다이캐스트 부품 제조에 특히 매력적입니다.

- 연구의 한계: 표면 주름과 내부 수축은 용융 성형 염 중자에서 지속적인 과제로 남아 있습니다. 염-세라믹 혼합물의 성형성은 점도 증가로 인해 높은 세라믹 함량에 의해 제한됩니다. 이러한 한계를 극복하기 위해 세라믹 유형, 함량 수준 및 성형 공정을 최적화하기 위한 추가 연구가 필요합니다.

7. 향후 후속 연구:

- 후속 연구 방향:

- 금형 설계 변경 또는 공정 매개변수 최적화를 통해 용융 성형 염 중자에서 표면 주름 형성 및 내부 응고 수축을 완화하는 방법을 조사합니다.

- 강도를 더욱 향상시키고 성형성을 개선하기 위해 세라믹 강화재의 유형 및 부피 분율을 최적화하고, 더 넓은 범위의 세라믹 재료 및 조합을 탐구합니다.

- 고충전 세라믹-염 혼합물의 성형성을 개선하고 더 복잡한 중자 형상을 달성하기 위해 대체 용융 성형 공정 및 금형 설계를 탐구합니다.

- 염 중자의 강도 및 성형성에 대한 세라믹 입자 크기 분포 및 형태의 영향에 대한 추가 연구를 수행합니다.

- 추가 탐구가 필요한 영역: 향후 연구는 초기 응고 쉘의 변형 제어, 용융 성형 중 세라믹-염 혼합물의 점도 관리, 산업 응용 분야를 위한 생산 공정 규모 확대 가능성 평가에 초점을 맞춰야 합니다.

8. 참고 문헌:

- 1) 리ョービ(주): 회보 다이캐스트 No.118(일본 다이캐스트 협회) (2003)27

- 2) R. Izawa et al.: Report of Japan Die Casting Association JD02 (2002)35

- 3) A. D. Ackerman et al. U.S. Patent 4446906

- 4) Y. Kawabata et al.: U. S. Patent 4776075

- 5) 일본 열물성 학회: 열물성 핸드북(양현당) (1990)106

- 6) 일본 금속 학회: 금속 데이터북 개정 3판(마루젠) (1995)

- 7) Dong: Cast Metals 6 (1993)115

- 8) Dong: 도호쿠 대학 학위 논문(1995)

- 9) Touloukian, Y. S. et al. Thermal Conductivity nonmetallic solid (New York)

- 10) 일본 학술 진흥회 첨단 재료 기술 제156위원회: 복합 재료의 강도(공립 출판) (1997)354

9. 저작권:

*본 자료는 야오카와 준, 안자이 코이치, 야마다 요지, 요시이 히로시, 후쿠이 히로유키의 논문: 세라믹스 복합 염화칼륨 중자의 용융 성형성 및 강도를 기반으로 작성되었습니다.

*논문 출처: J.JFS, Vol.76, No.10 (2004) pp.823~829

본 자료는 위 논문을 기반으로 요약되었으며, 상업적 목적으로 무단 사용하는 것을 금지합니다.

Copyright © 2025 CASTMAN. All rights reserved.