Improving the Mechanical Properties of Salt Core through Reinforcing Fibers | 49.3 MPa 달성: 0.3% 유리 섬유 첨가로 고압 다이캐스팅용 염중자 강도를 2배 이상 높이는 방법

이 기술 요약은 Ahrom Ryu 외 저자가 [Journal of Sensor Science and Technology]에 발표한 "[Improving the Mechanical Properties of Salt Core through Reinforcing Fibers]" (2023) 학술 논문을 기반으로 합니다.

키워드

- 주요 키워드: 섬유 강화 염중자

- 보조 키워드: 고압 다이캐스팅, 염중자 굽힘 강도, 유리 섬유, 탄소 섬유, KCl 기반 염중자, 주조 공정

핵심 요약

- 도전 과제: 고압 다이캐스팅 공정에 사용되는 기존 염중자는 기계적 강도가 낮아 복잡한 형상의 부품 제작에 한계가 있었습니다.

- 해결 방법: KCl 기반 염중자 매트릭스에 소량의 유리 섬유와 탄소 섬유를 보강재로 첨가하여 기계적 특성을 평가했습니다.

- 핵심 돌파구: 단 0.3 wt%의 유리 섬유를 첨가하여 염중자의 굽힘 강도를 기존 22 MPa에서 49.3 MPa로 2배 이상 향상시키는 최적의 조성을 발견했습니다.

- 결론: 최소한의 보강 섬유 첨가로 염중자의 강도를 획기적으로 높여, 고압 다이캐스팅 공정의 안정성과 복잡한 부품 생산성을 크게 향상시킬 수 있습니다.

도전 과제: 이 연구가 HPDC 전문가에게 중요한 이유

전기차 부품과 같이 복잡한 내부 구조를 가진 알루미늄 부품의 생산이 증가하면서 고압 다이캐스팅(HPDC) 기술의 중요성이 커지고 있습니다. 이러한 부품을 제작하기 위해 사용되는 '염중자(Salt Core)'는 주조 후 쉽게 제거할 수 있다는 장점이 있지만, 근본적인 문제점을 안고 있습니다. 바로 기계적 강도가 낮다는 점입니다.

기존의 염중자는 취성이 높아 고압의 주조 공정 중에 쉽게 파손될 수 있으며, 냉각 과정에서 수축으로 인한 균열이 발생하기 쉽습니다. 이는 곧바로 제품 불량률 증가와 생산성 저하로 이어집니다. 따라서 더 복잡하고 정밀한 부품을 안정적으로 생산하기 위해서는 염중자 자체의 강도를 높이는 것이 업계의 시급한 과제였습니다.

접근 방식: 연구 방법론 분석

본 연구는 염중자의 기계적 강도를 향상시키기 위해 보강 섬유를 활용하는 접근법을 채택했습니다. 연구진은 다음과 같은 체계적인 방법론을 통해 최적의 조건을 도출했습니다.

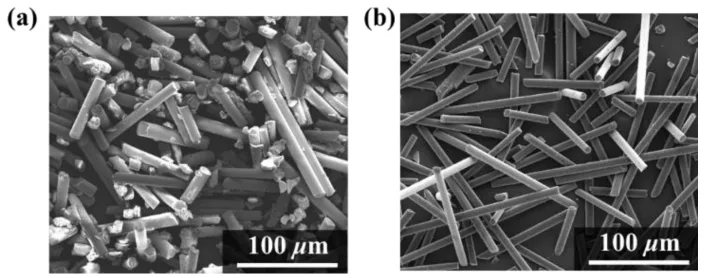

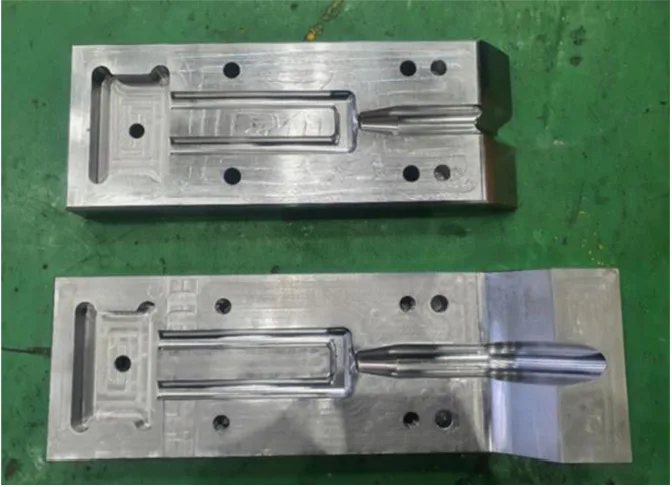

방법 1: 재료 준비 및 염중자 제작 - 매트릭스 재료: 염화칼륨(KCl)과 탄산나트륨(Na2CO3)을 주성분으로 사용했으며, 몰비는 KCl:Na2CO3:MgCl2 = 30:60:10으로 혼합했습니다. - 보강 재료: 저렴하면서도 효율적인 유리 섬유(평균 입자 크기 20 µm)와 탄소 섬유(평균 입자 크기 100 µm)를 사용했습니다. 보강 섬유의 함량은 0.1 wt%에서 0.7 wt%까지 다양하게 조절했습니다. - 제작 공정: 혼합된 재료를 750°C에서 용융시킨 후, 220°C로 예열된 SKD61 강철 금형에 부어 염중자를 제작했습니다.

방법 2: 기계적 및 물리적 특성 평가 - 굽힘 강도: 제작된 염중자 시편에 대해 3점 굽힘 시험을 수행하여 고압의 주조 환경을 견딜 수 있는 능력을 평가했습니다. - 선수축률, 흡습률, 수용해도: 염중자의 치수 정밀도, 보관 안정성, 주조 후 제거 용이성 등 실제 공정 적용에 필수적인 물리적 특성들을 정량적으로 측정하고 분석했습니다. - 미세구조 분석: 주사전자현미경(SEM)을 사용하여 파단면의 미세구조를 관찰하고, 보강 섬유가 강도 향상에 미치는 메커니즘을 규명했습니다.

돌파구: 주요 연구 결과 및 데이터

본 연구를 통해 염중자의 성능을 획기적으로 개선할 수 있는 구체적인 데이터를 확보했습니다.

결과 1: 최소량의 유리 섬유 첨가로 굽힘 강도 극대화

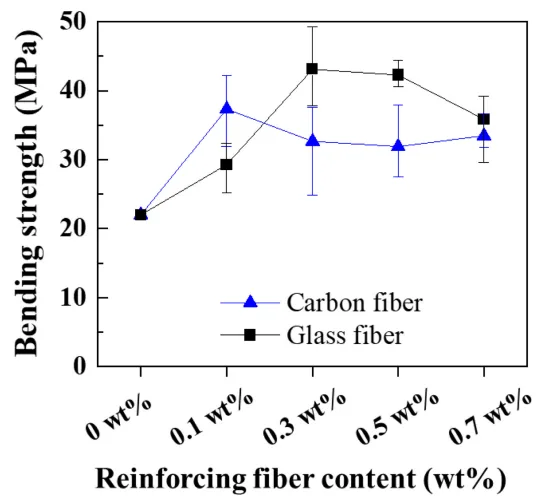

가장 주목할 만한 결과는 보강 섬유가 염중자의 굽힘 강도에 미치는 영향입니다. 논문의 그림 4(Fig. 4)에서 볼 수 있듯이, 보강 섬유가 없는 염중자의 굽힘 강도는 약 22 MPa에 불과했습니다. 하지만 단 0.3 wt%의 유리 섬유를 첨가했을 때, 굽힘 강도는 49.3 MPa로 2배 이상 급증했습니다. 이는 매우 적은 양의 첨가물로 염중자의 기계적 파손 저항성을 극적으로 향상시킬 수 있음을 의미합니다.

결과 2: 강도와 실용성의 최적 균형점 확보

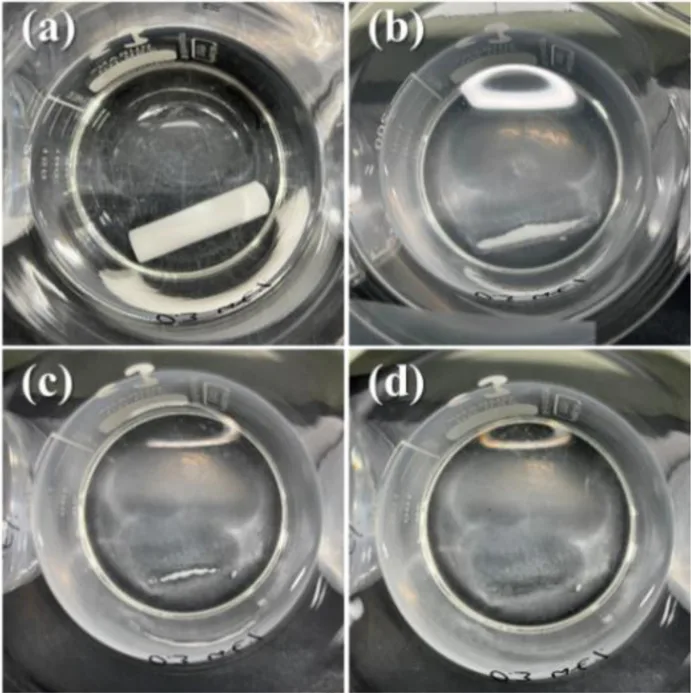

강도 향상뿐만 아니라, 실제 공정 적용에 중요한 다른 특성들도 최적화되었습니다. 논문의 표 1(Table 1)에 따르면, 굽힘 강도가 가장 높았던 0.3 wt% 유리 섬유 함량 조건에서 다른 특성들도 우수한 수준을 유지했습니다. - 선수축률: 1.5%로 치수 정밀도 확보에 유리합니다. - 흡습률: 0.058%로 매우 낮아 장기 보관 시에도 습기로 인한 성능 저하 우려가 적습니다. - 수용해도: 16.25 g/min·m²로, 주조 후 물에 쉽게 용해되어 제거 공정의 효율성을 유지할 수 있습니다.

R&D 및 운영을 위한 실질적 시사점

이 연구 결과는 다이캐스팅 현장의 여러 담당자에게 다음과 같은 구체적인 통찰을 제공합니다.

- 공정 엔지니어: 소량(0.3 wt%)의 유리 섬유를 염중자 조성에 추가하는 간단한 공정 변경만으로도 주조 중 코어 파손율을 크게 줄여 전체 수율을 향상시킬 수 있습니다.

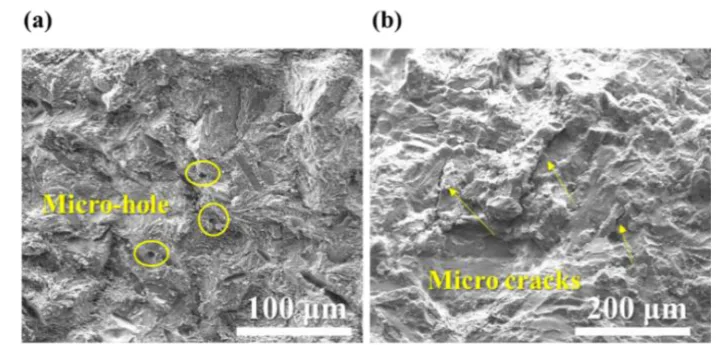

- 품질 관리팀: 논문의 그림 6(Figure 6)에 나타난 미세구조 데이터는 강화된 염중자가 더 조밀하고 균열 전파가 억제되는 특징을 보여줍니다. 이는 염중자 품질 검사의 새로운 기준으로 활용될 수 있습니다.

- 설계 엔지니어: 강화된 염중자의 높은 강도는 기존에는 파손 위험 때문에 시도하기 어려웠던 더 얇고 복잡한 내부 형상의 부품 설계를 가능하게 합니다. 이는 제품의 경량화와 성능 향상에 직접적으로 기여할 수 있습니다.

논문 상세 정보

보강 섬유를 통한 염중자(Salt Core)의 기계적 특성 향상

1. 개요:

- 제목: Improving the Mechanical Properties of Salt Core through Reinforcing Fibers

- 저자: Ahrom Ryu, Soyeon Yoo, Min-Seok Jeon, Dongkyun Kim, Kiwon Hong, Sahn Nahm, and Ji-Won Choi

- 발행 연도: 2023

- 발행 학술지/학회: Journal of Sensor Science and Technology

- 키워드: Salt core, Reinforcing fiber, Bending strength, Eco-friendly, High-pressure die casting

2. 초록:

염중자는 생태학적 문제에 대한 해결책으로 전기차 부품의 주조 공정에 적용하기 위해 상당한 주목을 받아왔다. 그러나 염중자는 여전히 고압 다이캐스팅에 사용하기에는 기계적 강도가 낮다. 본 연구에서는 보강재를 사용하여 KCl 기반 염중자의 굽힘 강도 향상을 조사했다. KCl과 Na2CO3 분말을 매트릭스 재료로 사용했으며, 유리 섬유와 탄소 섬유를 보강재로 사용했다. 굽힘 강도 특성에 대한 탄소 섬유 및 유리 섬유 함량의 영향을 조사했다. 여기서 우리는 비교적 적은 양의 유리 섬유(0.3 wt%)를 첨가하여 고압 다이캐스팅을 위한 개선된 굽힘 강도를 가진 새로운 섬유 강화 염중자 조성을 얻었다. 강화된 염중자는 49.3 Mpa의 굽힘 강도, 1.5%의 선수축률, 증류수에서 16.25 g/min·m²의 수용해도, 0.058%의 흡습률을 포함한 개선된 특성을 나타낸다.

3. 서론:

알루미늄 고압 다이캐스팅(HPDC) 합금은 전자 및 자동차 산업과 같은 분야에서 높은 강도, 강성, 우수한 성형성, 유리한 중량비 및 우수한 내식성으로 인해 상당한 주목을 받아왔다. 최근에는 전통적인 사형 주조 대신 염중자를 사용하는 주조 공정이 제안되었으며, 이는 복잡한 내부 형상과 고품질 요구 사항을 가진 부품 제작에 더 적합하기 때문이다. 염중자 주조는 금속이 응고된 후 쉽게 용해될 수 있는 임시 코어로 염 재료를 사용하여 복잡한 내부 형상을 정확하게 생성할 수 있다. 그러나 염중자 재료의 강도, 습도에 대한 취약성, 응고 중 변형, 주조 후 추출의 어려움 등 양산에는 여전히 한계가 있다. 염중자는 취성이 강하고 보강 효과를 제공하지 않는 무기염으로 구성되어 있으며, 냉각 중 수축 및 균열에 매우 취약하여 강도가 저하된다. 따라서 염중자의 강도를 높이는 것이 필수적이다.

4. 연구 요약:

연구 주제의 배경:

고압 다이캐스팅(HPDC) 공정에서 복잡한 내부 구조를 가진 부품을 제조하기 위해 염중자 사용이 증가하고 있으나, 염중자의 낮은 기계적 강도가 양산 적용의 주요 장애물로 작용하고 있다.

이전 연구 현황:

알루미늄 보레이트 위스커, 알루미나 분말 등 다양한 보강재를 활용하여 염중자 특성을 개선하려는 시도가 있었으나, 이러한 재료들은 용융염의 유동성을 제한하는 단점이 있었다. Gong 등의 연구에서는 KNO3 기반 염중자에 유리 섬유를 첨가하여 굽힘 강도 개선을 보고한 바 있다.

연구 목적:

본 연구의 목적은 저렴한 유리 섬유와 탄소 섬유를 보강재로 사용하여 KCl 기반 염중자의 굽힘 강도를 강화하는 것이다. 보강 섬유의 종류와 함량이 염중자의 굽힘 강도, 수용해도, 수축률 등 주요 특성에 미치는 영향을 체계적으로 조사하여 고압 다이캐스팅에 최적화된 염중자 조성을 찾는 것이다.

핵심 연구:

KCl-Na2CO3를 매트릭스로 하는 염중자에 유리 섬유와 탄소 섬유를 0.1 wt%에서 0.7 wt%까지 다양한 비율로 첨가하여 염중자 시편을 제작했다. 제작된 시편의 굽힘 강도, 선수축률, 수용해도, 흡습률을 측정하고, 파단면의 미세구조를 분석하여 보강 섬유가 강도 향상에 기여하는 메커니즘을 규명했다.

5. 연구 방법론

연구 설계:

보강 섬유(유리 섬유, 탄소 섬유)의 종류와 함량(0, 0.1, 0.3, 0.5, 0.7 wt%)을 변수로 설정하고, 각 조건에 따라 제작된 KCl 기반 염중자의 기계적, 물리적 특성을 비교 분석하는 실험적 연구 설계를 채택했다.

데이터 수집 및 분석 방법:

- 염중자 제작: KCl, Na2CO3, MgCl2를 30:60:10 몰비로 혼합하고 보강 섬유를 첨가한 후, 750°C에서 용융시켜 220°C로 예열된 SKD61 강철 금형에 주입하여 시편을 제작했다.

- 특성 평가: 만능시험기(DUT-3000CM)를 이용한 3점 굽힘 시험, 시편 길이 측정을 통한 선수축률 계산, 증류수에서의 용해 시간을 측정한 수용해도 평가, 항온항습기(Tabai Espec Model PL-2G)를 이용한 흡습률 평가를 수행했다.

- 미세구조 분석: 주사전자현미경(SEM, Inspect 50, FEI)을 사용하여 염중자 파단면의 미세구조를 관찰했다.

연구 주제 및 범위:

본 연구는 KCl-60mol%Na2CO3 조성의 염중자를 대상으로 하며, 보강재로서 유리 섬유와 탄소 섬유의 첨가 효과에 초점을 맞춘다. 연구 범위는 굽힘 강도, 수축률, 수용해도, 흡습률 등 고압 다이캐스팅 공정 적용에 필수적인 특성 평가로 한정된다.

6. 주요 결과:

주요 결과:

- 0.3 wt%의 유리 섬유를 첨가했을 때, 염중자의 굽힘 강도가 보강되지 않은 시편(약 22 MPa)에 비해 최대 49.3 MPa까지 현저하게 증가했다.

- 0.3 wt% 유리 섬유를 포함한 염중자는 선수축률 1.5%, 흡습률 0.058%, 수용해도 16.25 g/min·m²로, 강도 향상과 더불어 우수한 물리적 특성을 나타냈다.

- SEM 분석 결과, 보강된 염중자는 미세 균열을 포함한 조밀한 미세구조를 보여주었으며, 이는 섬유가 균열 전파를 억제하고 결정립 핵생성 사이트로 작용하여 강도를 높이는 메커니즘을 시사한다.

Figure Name List:

- Fig. 1. SEM morphologies of the (a) glass fibers and (b) carbon fibers.

- Fig. 2. Preparation process of KCl-based salt core.

- Fig. 3. SKD61 steel salt core mold.

- Fig. 4. Effect of the content of reinforcing fibers on the bending strength of KCl-based salt cores.

- Fig. 5. Water soluble experiments of the KCl-based salt core reinforced by 0.3 wt% glass fiber in room temperature: (a) 0 h, (b) 2 h, (c) 4 h, (d) 6 h.

- Fig. 6. SEM micrographs of the fractured salt core: (a) unreinforced, (b) with 0.3 wt% glass fiber

7. 결론:

본 연구에서는 보강 섬유 함량이 굽힘 강도에 미치는 영향을 조사했다. 우리는 유리한 형태를 가진 복잡한 고강도 염중자를 성공적으로 제작했다. KCl 기반 염중자의 균열 전파를 억제할 수 있는 보강 섬유로 유리 섬유와 탄소 섬유를 사용했다. 매우 적은 함량(단 0.3 wt%)의 유리 섬유를 염중자에 첨가하면 굽힘 강도가 향상된다. 파단면의 미세구조를 조사하여 이 효과를 입증했다. 또한, 유리 섬유로 보강된 KCl 기반 염중자의 수용해도, 흡습률, 수축 특성을 얻었다. 염중자의 향상된 굽힘 강도는 22에서 49 Mpa 범위인 것으로 나타났다.

8. 참고 문헌:

- [1] J. Bedmar, B. Torres, and J. Rams, "Manufacturing of Aluminum Matrix Composites Reinforced with Carbon Fiber Fabrics by High Pressure Die Casting, Mater., Vol. 15, No. 9, pp. 3400(1)-3400(18), 2022.

- [2] S. O. Akinwamide, O. J. Akinribide, and P. A. Olubambi, "Microstructural evolution, mechanical and nanoindentation studies of stir cast binary and ternary aluminium based composites, J. Alloys Compd., Vol. 850, pp. 156586(1)-156586(3), 2021.

- [3] S. O. Akinwamide, B. T. Abe, O. J. Akinribide, B. А. Obadele, and P. A. Olubambi, "Characterization of microstructure, mechanical properties and corrosion response of aluminium-based composites fabricated via casting-a review,J. Adv. Manuf. Technol., Vol. 109, pp. 975-991, 2020.

- [4] J. Weise, J. Hilbers, F. Handels, D. Lehmhus, M. Busse, and M. Heuser, "New Core Technology for Light Metal Casting, Adv. Eng. Mater., Vol. 21, No. 4, p. 1800608, 2019.

- [5] M. Gromada, A. Świeca, M. Kostecki, A. Olszyna, and R. Cygan, "Ceramic cores for turbine blades via injection moulding, J. Mater. Process Technol., Vol. 220, pp. 107-112, 2015.

- [6] H. Khandelwal and B. Ravi, "Effect of Binder Composition on the Shrinkage of Chemically Bonded Sand Cores, Mater. Manuf. Process., Vol. 30, No. 12, pp. 1465-1470, 2015.

- [7] P. Jelinek, E. Adamkov, F. Miksovsky, and J. Beno, "Advances in Technology of Soluble cores for Die Castings, Arch. Foundry Eng., Vol. 15, pp. 29-34, 2015.

- [8] P. P. Zhou, G. Q. Wu, Y. Tao, X. Cheng, J. Q. Zhao, and H. Nan, "Optimization of the injection molding process for development of high performance calcium oxide -based ceramic cores, Mater. Res. Express, Vol. 5, No. 2, p. 025208, 2018.

- [9] R. Huang and B. Zhang, "Study on the Composition and Properties of Salt Cores for Zinc Alloy Die Casting, Int. J. Metalcasting, Vol. 11, pp. 440-447, 2017.

- [10] M. Lagler, “Use of Simulation to predict the Viabilirt of Salt Cores in the HPDC Process-Shot Curve as a Decisive Criterion, Die Casitng Eng., Vol. 57, No. 4, pp. 16-17, 2013.

- [11] B. Fuchs, H. Eibisch, and C. Körner, "Core Viability Simulation for Salt Core Technology in High-Pressure Die Casting, Int. J. Metalcasting, Vol. 7, pp. 39-45, 2013.

- [12] J. Yaokawa, K. Anzai, Y. Yamada, H. Yoshii, and H. Fukui, "Castability and Strength of Potassium Chloride-Ceramic Composite Salt Cores, J. Japan Foundry Eng., Vol. 76, No. 10, pp. 823-829, 2004.

- [13] J. Beòo, E. Adámkov, F. Mikovsk, and P. Jelínek, "Development of composite salt cores for foundry applications, Mater. Technol., Vol. 49, No. 4, pp. 619-623, 2015.

- [14] J. Yaokawa, D. Miura, K. Anzai, Y. Yamada, and H. Yoshii, "Strength of Salt Core Composed of Alkali Carbonate and Alkali Chloride Mixtures Made by Casting Technique, Mater. Trans., Vol. 48, No. 5, pp. 1034-1041, 2007.

- [15] F. Liu, S. Tu, X. Gong, G. Li, W. Jiang, X. Liu, and Z. Fan, "Comparative study on performance and microstructure of composite water-soluble salt core material for manufacturing hollow zinc alloy castings, Mater. Chem. Phys., Vol. 252, p.123257, 2020.

- [16] X. Gong, W. Jiang, F. Liu, Z. Yang, F. Guan, and Z. Fan, "Effects of glass fiber size and content on microstructures and properties of KNO3-based water-soluble salt core for high pressure die casting, Int. J. Metalcasting, Vol. 15, pp. 520-529, 2021.

- [17] S. Tu, F. Liu, G. Li, W. Jiang, X. Liu, and Z. Fan, “Fabrication and characterization of high-strength water-soluble composite salt core for zinc alloy die castings, Int. J. Adv. Manuf. Tech, Vol. 95, pp. 505-512, 2018.

전문가 Q&A: 자주 묻는 질문

Q1: 왜 보강재로 유리 섬유와 탄소 섬유를 선택했나요?

A1: 유리 섬유와 탄소 섬유는 세라믹 매트릭스 복합재료에서 일반적으로 사용되는 보강재로, 우수한 탄성 계수, 높은 인장 강도, 뛰어난 열적 안정성을 가지고 있습니다. 특히 본 연구에서는 저렴한 가격으로 높은 보강 효과를 얻을 수 있다는 점에서 이 두 재료를 선택하여 KCl 기반 염중자의 강도 향상 가능성을 평가하고자 했습니다.

Q2: 최적의 유리 섬유 함량이 0.3 wt%인 이유는 무엇인가요? 더 많이 첨가하면 강도가 더 높아지지 않나요?

A2: 연구 결과(그림 4)에 따르면, 0.3 wt%에서 굽힘 강도가 49.3 MPa로 최대치를 기록했습니다. 함량을 0.5 wt% 이상으로 늘렸을 때는 오히려 강도가 소폭 감소하는 경향을 보였습니다. 이는 과도한 섬유 첨가가 용융염의 유동성을 저해하여 내부 결함을 유발하거나 섬유의 분산이 불균일해져 응력 집중을 야기할 수 있기 때문입니다. 따라서 0.3 wt%가 강도와 공정성을 모두 고려한 최적의 함량입니다.

Q3: 유리 섬유가 염중자의 강도를 높이는 구체적인 원리는 무엇인가요?

A3: 논문의 미세구조 분석(그림 6)을 통해 두 가지 주요 원리를 확인할 수 있습니다. 첫째, 염중자 매트릭스 내에 분산된 섬유가 외부 힘에 의해 균열이 발생했을 때 그 전파를 가로막는 장애물 역할을 합니다. 둘째, 높은 융점을 가진 섬유가 용융염이 응고될 때 이종 결정핵 생성 사이트로 작용하여 전체적인 결정립을 미세화하고 조직을 치밀하게 만들어 강도를 높입니다.

Q4: 보강 섬유를 첨가하면 염중자의 핵심 장점인 '수용성'이 나빠지지 않나요?

A4: 좋은 질문입니다. 표 1의 데이터에 따르면, 유리 섬유 첨가 시 순수 염중자보다 용해 시간이 다소 길어지는 경향이 있습니다. 하지만 0.3 wt%가 첨가된 염중자도 상온의 물에서 6시간 후 완전히 용해되어(그림 5), 실제 공정에서 요구하는 우수한 제거 성능을 충분히 만족시킵니다. 또한, 용해 후 남은 유리 섬유는 회수하여 재활용할 수 있어 비용 절감에도 기여할 수 있습니다.

Q5: 이 연구에서 사용된 염중자 매트릭스의 기본 조성은 무엇이었나요?

A5: 본 연구에서는 염화칼륨(KCl), 탄산나트륨(Na2CO3), 염화마그네슘(MgCl2)을 30 mol% : 60 mol% : 10 mol%의 비율로 혼합하여 기본 매트릭스로 사용했습니다. 이 조성은 KCl 기반 염중자의 특성을 평가하기 위한 기준점으로 설정되었습니다.

결론: 더 높은 품질과 생산성을 향한 길

본 연구는 고압 다이캐스팅 공정의 오랜 난제였던 염중자의 낮은 기계적 강도 문제를 해결할 수 있는 매우 실용적인 해법을 제시합니다. 단 0.3 wt%의 섬유 강화 염중자 기술은 기존 공정을 크게 바꾸지 않으면서도 코어의 강도를 2배 이상 향상시켜, 복잡한 형상의 고품질 부품을 더욱 안정적으로 생산할 수 있는 길을 열어줍니다. 이는 R&D 및 운영 효율성을 높이는 데 직접적으로 기여할 것입니다.

"CASTMAN은 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최신 산업 연구 결과를 적용하는 데 전념하고 있습니다. 이 글에서 논의된 과제가 귀사의 운영 목표와 일치한다면, 저희 엔지니어링 팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오."

저작권 정보

이 콘텐츠는 "Ahrom Ryu" 외 저자의 논문 "[Improving the Mechanical Properties of Salt Core through Reinforcing Fibers]"를 기반으로 한 요약 및 분석 자료입니다.

출처: http://dx.doi.org/10.46670/JSST.2023.32.3.159

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금지합니다. Copyright © 2025 CASTMAN. All rights reserved.