본 게시물은 Z. Fan, S. Ji, G. Liu가 Materials Science Forum Vols. 488-489 (2005), 405-412페이지에 발표한 연구 논문 "마그네슘 합금 레오다이캐스팅 공정 개발 (Development of the Rheo-Diecasting Process for Mg-Alloys)"을 기반으로 요약 작성되었습니다.

1. 개요:

- 제목: 마그네슘 합금 레오다이캐스팅 공정 개발 (Development of the Rheo-Diecasting Process for Mg-Alloys)

- 저자: Z. Fan, S. Ji, G. Liu

- 발행 연도: 2005년

- 발행 학술지/학회: Materials Science Forum Vols. 488-489

- 키워드: 반용융 (Semisolid), 레오다이캐스팅 (Rheo-diecasting), 미세구조 (Microstructure), 기계적 성질 (Mechanical properties).

2. 연구 배경:

- 연구 주제의 사회적/학문적 맥락:

- 환경 문제에 대한 관심 증가와 CO2 배출에 대한 정부 규제 강화로 인해 자동차 산업에서 차량 경량화 및 연비 향상이 점점 더 중요해지고 있습니다.

- 마그네슘 합금은 가장 가벼운 구조 재료로서 이러한 목표 달성을 지원하기 위해 자동차 산업 응용 분야에 매우 적합합니다.

- 최근 몇 년 동안 자동차 산업에서 마그네슘 사용량이 크게 증가했으며, 이러한 추세는 항공우주, 전자, 의료 등 다른 분야로 확대되어 지속될 것으로 예상됩니다.

- 현재 거의 모든 응용 분야는 고압 다이캐스팅 (HPDC)으로 달성되고 있으며, 주로 AZ91 및 AM60과 같은 일부 합금으로 제한됩니다.

- 기존 연구의 한계:

- 마그네슘 응용 분야의 추가 성장은 기존 가공 기술, 특히 HPDC의 한계로 인해 고품질, 저비용 부품 생산 및 더 높은 작동 온도를 갖는 새로운 합금 사용을 가능하게 하는 데 어려움을 겪고 있습니다.

- 기존의 HPDC 공정은 고급 마그네슘 합금 응용 분야에 필요한 바람직한 미세 구조 및 기계적 성질을 달성하는 데 최적이지 않을 수 있습니다.

- 연구의 필요성:

- HPDC의 한계를 극복할 수 있는 마그네슘 합금용 새로운 가공 기술 개발이 필요합니다.

- 특히, 고품질, 비용 효율적인 마그네슘 부품을 향상된 성능 특성으로 생산하기 위한 새로운 반용융 가공 기술이 요구됩니다.

- 이러한 기술 개발은 다양한 산업, 특히 높은 안전성과 구조적 무결성이 요구되는 까다로운 응용 분야에서 마그네슘 합금의 광범위한 채택을 촉진할 것입니다.

3. 연구 목적 및 연구 질문:

- 연구 목적:

- 마그네슘 합금용 레오다이캐스팅 (RDC)이라는 새로운 반용융 가공 기술을 개발합니다.

- AZ91D 마그네슘 합금을 사용하여 레오다이캐스팅 공정을 최적화합니다.

- 레오다이캐스트 AZ91D 마그네슘 합금의 미세 구조 및 기계적 성질을 평가하고 다른 가공 방법으로 생산된 것과 비교합니다.

- 주요 연구 질문:

- 층류 금형 충진 및 미세하고 균일한 미세 구조를 달성하기 위한 반용융 금속 (SSM) 가공에 이상적인 반용융 슬러리의 특징은 무엇입니까?

- 반용융 가공 중 응고 과정에서 효과적인 핵생성 및 구형 성장을 촉진하는 데 필요한 조건은 무엇입니까?

- 트윈 스크류 슬러리 제조기를 활용한 레오다이캐스팅 (RDC) 공정은 기존 HPDC 및 기타 반용융 가공 기술과 비교하여 AZ91D 마그네슘 합금의 미세 구조에 어떤 영향을 미칩니까?

- 레오다이캐스트 AZ91D 마그네슘 합금의 기계적 성질은 무엇이며, 다른 가공 방법으로 달성된 것과 어떻게 비교됩니까?

- 연구 가설:

- 응고 과정에서 균일한 온도 및 화학 조성, 높은 전단 속도 및 높은 난류 강도를 통해 핵생성 및 성장 과정을 제어함으로써 이상적인 반용융 슬러리를 생산할 수 있습니다.

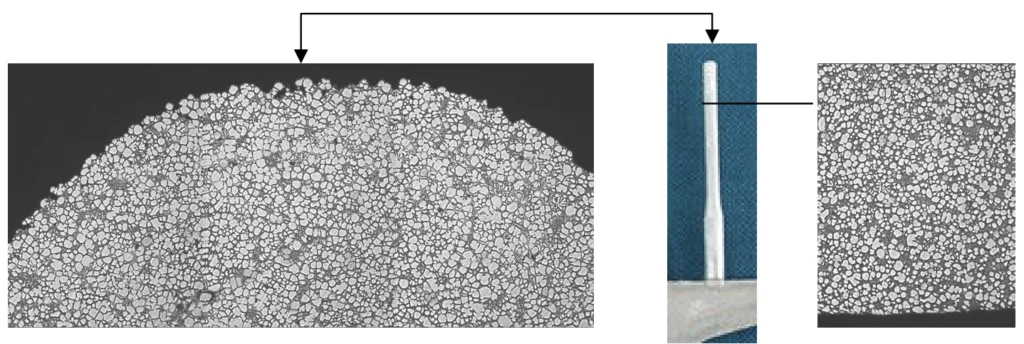

- 트윈 스크류 슬러리 제조기를 기반으로 하는 레오다이캐스팅 (RDC) 공정은 기공률이 거의 0에 가깝고 미세하고 균일한 미세 구조를 갖는 AZ91D 마그네슘 합금 부품을 생산할 것입니다.

- 레오다이캐스트 AZ91D 마그네슘 합금 부품은 기존 HPDC 및 기타 반용융 가공 기술로 생산된 부품에 비해 향상된 기계적 성질, 특히 연성을 나타낼 것입니다.

4. 연구 방법론

- 연구 설계:

- 본 연구는 강제 대류 하에서 응고에 대한 이론적 분석과 결합된 실험적 조사 접근 방식을 채택했습니다.

- 레오다이캐스팅 (RDC) 공정의 개발 및 구현이 포함되었습니다.

- 미세 구조 특성 분석 및 기계적 성질 평가는 레오다이캐스트 AZ91D 마그네슘 합금 샘플에 대해 수행되었습니다.

- 문헌에 보고된 다른 가공 기술로 생산된 샘플과 비교 분석을 수행했습니다.

- 데이터 수집 방법:

- 재료: MEL (Manchester, UK)에서 공급한 AZ91D (Mg-8.8Al-0.67Zn-0.22Mn-0.03Si, wt.%) 마그네슘 합금.

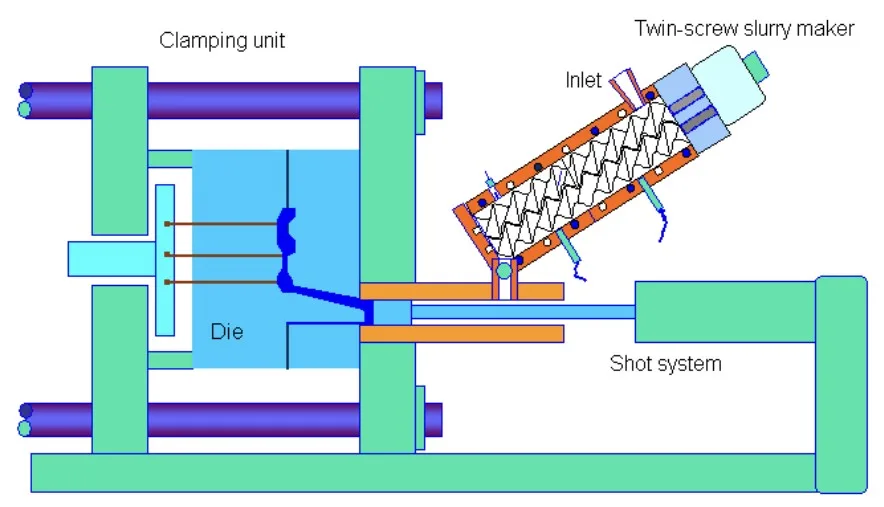

- 레오다이캐스팅 공정: 트윈 스크류 슬러리 제조기와 기존 HPDC 기계를 결합한 새로운 레오다이캐스팅 (RDC) 공정이 개발되었습니다.

- AZ91D 합금 잉곳을 N2+0.5vol.% SF6 가스 혼합물 보호 하에 675°C에서 용융하고 630°C에서 슬러리 제조기에 공급했습니다.

- 슬러리 제조기 온도 범위는 0-0.5의 고상 분율 범위에 해당합니다.

- 280톤 냉간 챔버 다이캐스팅 기계를 사용하여 주조했습니다.

- 미세 구조 검사: 광학 현미경 및 주사 전자 현미경 (SEM)을 사용하여 레오다이캐스트 샘플의 미세 구조를 특성화했습니다. EDX 분석도 상세한 미세 구조 검사에 사용되었습니다.

- 기계적 성질 시험: 특수 제작된 다이를 사용하여 주조된 표준 인장 시험 샘플에 대해 인장 시험을 수행하여 레오다이캐스트 AZ91D 합금의 기계적 성질을 평가했습니다.

- 분석 방법:

- 미세 구조 분석: 기공률, 결정립 크기, 1차 입자 및 공정상의 형태, 미세 구조의 균일성을 평가하기 위한 현미경 사진의 정성적 및 정량적 분석.

- 기계적 성질 분석: 인장 시험 데이터로부터 항복 강도, 인장 강도 및 연신율 결정.

- 비교 분석: HPDC, 틱소캐스팅, 틱소몰딩 및 신규 레오캐스팅 (NRC)으로 가공된 AZ91D 합금에 대해 문헌에 보고된 레오다이캐스트 AZ91D의 미세 구조 및 기계적 성질 비교.

- 연구 대상 및 범위:

- 본 연구는 마그네슘 합금, 특히 AZ91D 합금에 대한 레오다이캐스팅 (RDC) 공정의 개발 및 최적화에 중점을 두었습니다.

- 범위에는 AZ91D 합금의 미세 구조 및 기계적 성질에 대한 RDC 공정 매개변수의 영향 조사가 포함되었습니다.

- RDC 공정의 신뢰성과 일관성을 평가하기 위해 부품 생산 시험을 수행했습니다.

5. 주요 연구 결과:

- 주요 연구 결과:

- 레오다이캐스팅 (RDC) 공정은 기존 HPDC 및 기타 반용융 가공 기술에 비해 상당히 향상된 미세 구조 및 기계적 성질을 갖는 AZ91D 마그네슘 합금 샘플을 성공적으로 생산했습니다.

- 레오다이캐스트 샘플은 기공률이 거의 0에 가까웠습니다 (0.5 vol.% 미만).

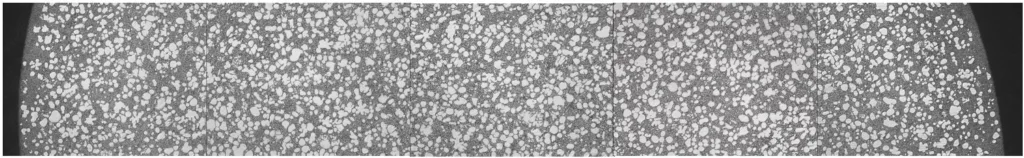

- 미세 구조는 샘플 전체에 걸쳐 미세하고 균일했으며, 편석은 관찰되지 않았습니다.

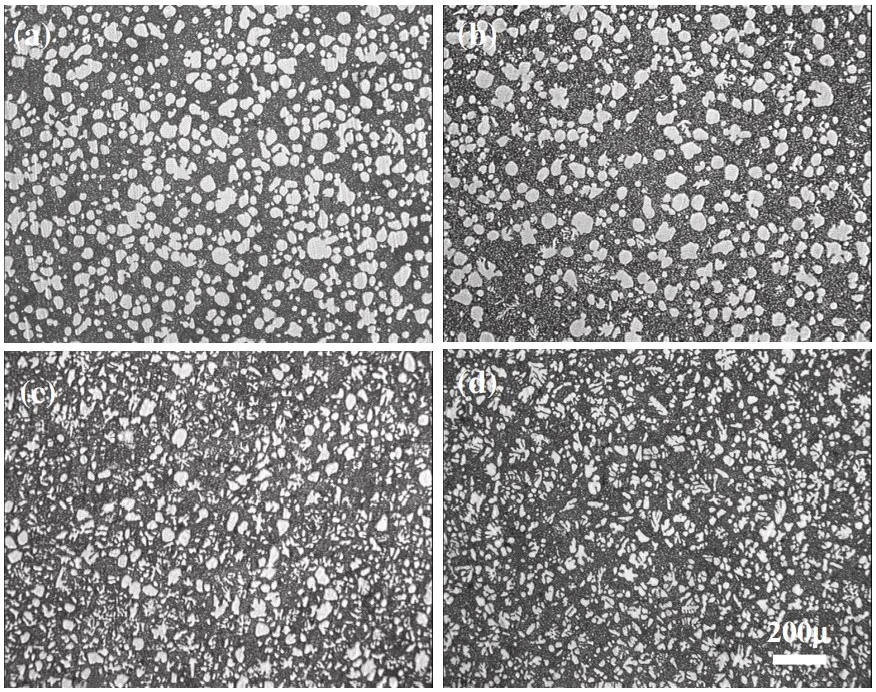

- 1차 입자는 미세 (약 50µm), 구형이며 균일하게 분포되었습니다.

- 산화물 입자는 미세 (수 µm), 구형, 잘 분산되어 있으며 균일하게 분포되었습니다.

- 기계적 성질, 특히 연성이 크게 향상되었으며, 이는 HPDC 가공 샘플의 약 2배였습니다.

- 통계적/정성적 분석 결과:

- 기공률: 레오다이캐스트 샘플의 기공률은 일관되게 0.5 vol.% 미만이었으며, 기공은 거의 관찰되지 않았고 때로는 크기가 작았습니다 (µm 수준). 응고 수축으로 인한 미세 기공률이 크게 감소하거나 제거되었습니다.

- 미세 구조:

- 1차 입자는 샘플 전체에 걸쳐 균일하게 분포되었습니다.

- 주조 전체에 걸쳐 화학적 편석이 관찰되지 않았습니다.

- SSM 슬러리의 잔류 액체는 높은 냉각 속도에서 응고되어 매우 미세한 α상 (<10µm)을 생성했습니다.

- 공정 응고를 통해 형성된 Mg17Al12 β상은 불규칙한 형태를 나타내었고 결정립계에 위치했으며, 결합된 공정 성장의 증거는 없었으며, 이는 분리된 공정 응고를 시사합니다.

- 기계적 성질: 표 1은 기계적 성질의 비교를 나타냅니다. 표 1. 다양한 가공 기술로 생산된 AZ91D 합금의 기계적 성질. 공정 항복 강도 (MPa) 인장 강도 (MPa) 연신율 (%) 참고 문헌 HPDC 146 212 3.3 [10] 틱소캐스팅 134 223 3.6 [11] 틱소몰딩 -- 150-241 3-5 [12] 신규 레오캐스팅 (NRC) -- 230 5.5 [13] 레오다이캐스팅 (RDC) 145 248 8.9 본 연구

- 레오다이캐스팅 (RDC)은 HPDC (3.3%), 틱소캐스팅 (3.6%) 및 틱소몰딩 (3-5%)에 비해 현저히 높은 연신율 (8.9%)을 나타냅니다. 인장 강도 또한 HPDC 및 틱소캐스팅에 비해 향상되었습니다.

- 데이터 해석:

- 미세하고 균일한 결정립, 감소된 기공률 및 잘 분산된 산화물 입자를 특징으로 하는 RDC 공정으로 달성된 향상된 미세 구조는 향상된 기계적 성질, 특히 연성의 상당한 증가에 직접적인 원인입니다.

- 트윈 스크류 슬러리 제조기는 높은 전단 속도와 난류를 통해 핵생성 및 구형 성장을 효과적으로 촉진하여 레오다이캐스트 부품에서 바람직한 반용융 슬러리 특성 및 후속 미세 구조 개선을 유도합니다.

- RDC의 층류 금형 충진은 가스 포집을 최소화하여 낮은 기공률 수준에 기여합니다.

- 그림 목록:

- 그림 1. 레오다이캐스팅 (RDC) 공정의 개략도.

- 그림 2. 금형 충진 중 층류 유동 전면을 보여주는 사진 및 현미경 사진.

- 그림 3. φ6 인장 시험봉의 전체 단면을 통한 레오다이캐스트 AZ91D 합금의 미세 구조.

- 그림 4. 다양한 가공 온도에서 생산된 레오다이캐스트 AZ91D 합금의 미세 구조. (a) 585°C; (b) 589°C; (c) 593°C; (d) 600°C.

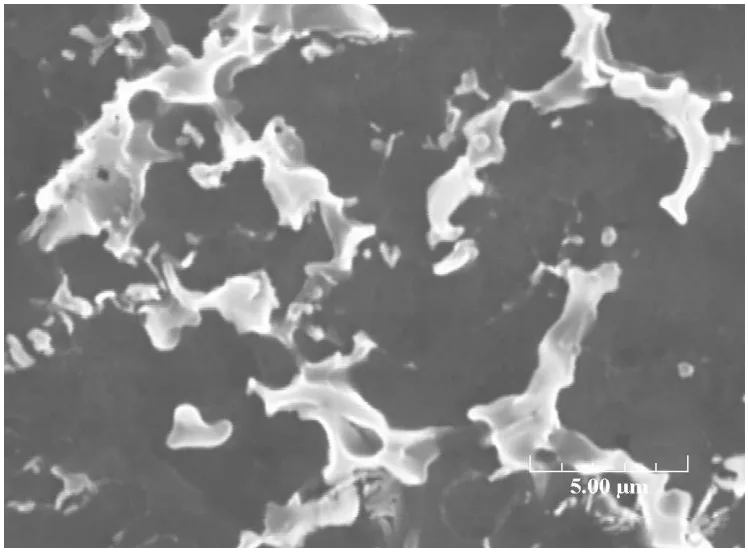

- 그림 5. 잔류 액체의 2차 응고를 통해 형성된 1차 입자의 형태 및 공정 응고를 통해 형성된 Mg17Al12 β상의 상세한 형태를 보여주는 레오다이캐스트 AZ91D 합금의 SEM 현미경 사진.

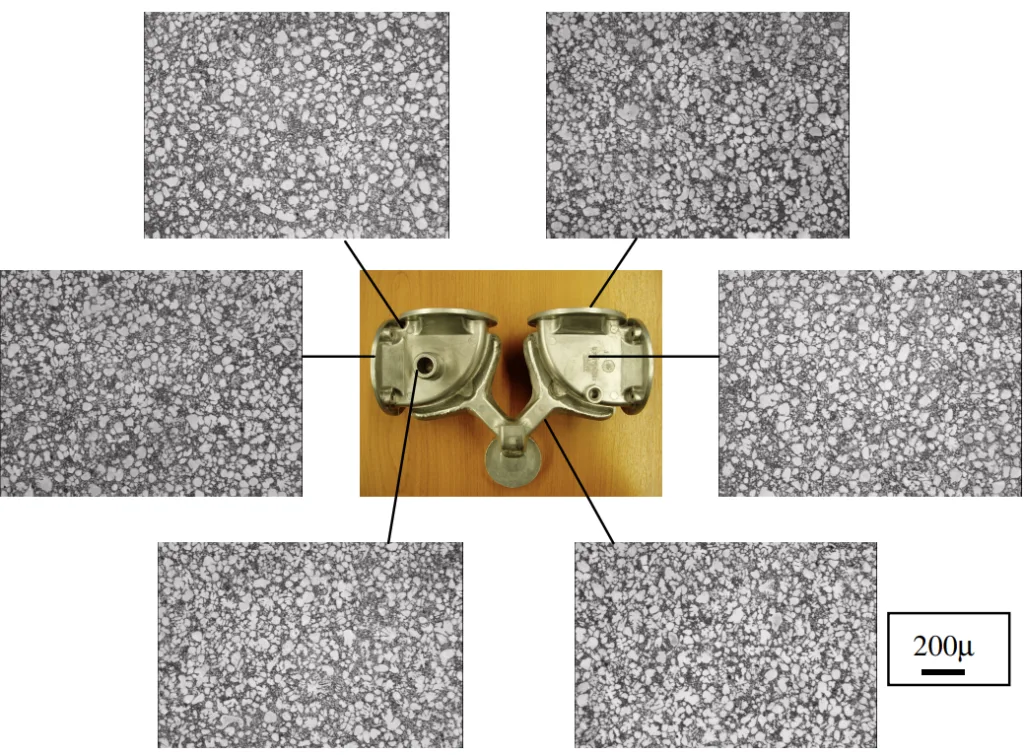

- 그림 6. 서로 다른 위치에서 레오다이캐스트 LM24 부품의 미세 구조를 보여주는 광학 현미경 사진.

6. 결론 및 논의:

- 주요 결과 요약:

- 본 연구는 고무결성 마그네슘 합금 부품 생산을 위한 새로운 반용융 금속 가공 기술인 레오다이캐스팅 (RDC)을 성공적으로 개발했습니다.

- RDC 공정은 반용융 슬러리 유변학 및 이상적인 반용융 슬러리 달성 조건, 즉 응고 중 균일한 온도 및 화학 조성, 높은 전단 속도 및 높은 난류 강도에 대한 이해를 기반으로 합니다.

- AZ91D 마그네슘 합금을 사용한 실험 결과는 RDC가 기공률이 거의 0에 가깝고 미세하고 균일한 미세 구조 및 특히 연성이 크게 향상된 기계적 성질을 갖는 샘플을 생산한다는 것을 입증했습니다.

- 부품 생산 시험은 RDC 공정의 신뢰성과 일관성을 더욱 확인했습니다.

- 연구의 학문적 중요성:

- 본 연구는 향상된 핵생성 및 구형 성장을 위한 임계 조건을 식별하여 SSM 가공을 위한 이상적인 반용융 슬러리 개발에 대한 귀중한 통찰력을 제공합니다.

- 트윈 스크류 슬러리 제조기가 이러한 조건을 달성하고 레오다이캐스팅 (RDC) 공정의 성공적인 구현을 가능하게 하는 데 효과적임을 입증합니다.

- 본 연구는 반용융 응고 및 고급 금속 가공에서의 응용에 대한 기본적인 이해에 기여합니다.

- 실용적 의미:

- 레오다이캐스팅 (RDC) 공정은 고성능 마그네슘 합금 부품 생산을 위한 기존 HPDC 및 기타 반용융 가공 기술에 대한 실행 가능하고 유리한 대안을 제공합니다.

- RDC는 특히 경량화 및 구조적 무결성이 중요한 자동차 산업에서 높은 안전성, 기밀성 및 높은 응력을 받는 부품 생산에 특히 적합합니다.

- 이 공정은 생산성 향상 및 결함 감소로 인해 낮은 스크랩률, 높은 재료 수율 및 낮은 전체 부품 생산 비용과 같은 잠재적 이점을 제공합니다.

- 슬러리 제조기를 냉간 챔버 HPDC 기계에 부착하여 RDC를 쉽게 구현할 수 있다는 점은 산업적 채택에 실질적인 매력을 제공합니다.

- 연구의 한계:

- 본 연구는 주로 AZ91D 마그네슘 합금에 초점을 맞추었습니다. 다른 마그네슘 합금 및 다양한 부품 형상 및 복잡성에 대한 RDC 공정의 적용 가능성을 평가하고 최적화하기 위한 추가 연구가 필요합니다.

- 부품 생산 시험이 수행되었지만, 대량 생산 환경에서 RDC 공정의 실질적인 타당성을 완전히 평가하려면 추가적인 산업 규모 검증 및 비용 효율성 분석이 필요합니다.

7. 향후 후속 연구:

- 후속 연구 방향:

- 미세 구조 및 기계적 성질을 더욱 향상시키기 위한 레오다이캐스팅 (RDC) 공정 매개변수의 추가 최적화.

- 고성능 합금 및 향상된 고온 성질을 갖는 합금을 포함한 더 넓은 범위의 마그네슘 합금에 대한 RDC 공정 조사.

- 다양한 산업 분야의 더 크고 복잡한 마그네슘 합금 부품 생산에 RDC 적용 탐색.

- 표면 품질 및 치수 제어를 손상시키지 않고 기계적 성능을 최대화하기 위해 레오다이캐스트 마그네슘 합금 부품의 열처리 반응에 대한 상세한 조사 및 열처리 절차 최적화.

- 추가 탐구가 필요한 영역:

- 다양한 사용 조건에서 레오다이캐스트 마그네슘 합금 부품의 장기 성능 및 신뢰성 평가.

- 생산량, 재료비 및 에너지 소비와 같은 요소를 고려하여 기존 HPDC 및 기타 경쟁 제조 기술과 비교한 RDC 공정의 포괄적인 비용 효율성 분석.

- 산업 환경에서 일관되고 고품질의 부품 생산을 보장하기 위한 RDC 공정의 고급 제어 시스템 및 자동화 개발.

8. 참고 문헌:

[1] H. Fridrich, and S. Schumann: in Proc. 2nd Israeli Inter. Conf. Mg Science and Technology, Dead Sea, Israel, (2000), 9.

[2] H. Fridrich and S. Schumann: in Proc. IMA 2001 Magnesium Conf., Brussels, Belgium, (2001), 8.

[3] S. Ji, Z. Fan, G. Liu, X. Fang and S.H. Song, in in “Proc. 7th Inter. Conf. Semisolid Metal Processing", Tsukuba, Japan, Sept. 25-27, 2002, eds. Y Tsutsui et al, pp683-688

[4] J.Y. Chen and Z. Fan: Mater. Sci. Tech., 18 (2002), 237, 243, 250, 258.

[5] P.D. Lee, Private communication, Department of Materials, Imperial College, London, 2003.

[6] A Das and Z Fan, Mat. Sci. Tech., 19 (2003) 573-580.

[7] A. Das, S. Ji and Z. Fan, Acta Materialia, 50 (2002), 4571-4585.

[8] S. Ji and Z. Fan, Met. Mater. Trans. 33A (2002), 3511-3520.

[9] S. Ji, Z. Fan and M. J. Bevis: Mater. Sci. Eng., A299 (2001), 210-217

[10]C. Pitsaris, T.Abbott, C.H.J. Davies and G. Savage, in Magnesium: Proc. 6th Inter. Conf. Magnesium Alloy and Their Application, ed. By K.U. Kainer, (Weinheim, Wiley-VCH, Verlay GmbH & Co. KGaA, 2003), 694.

[11]J. Aguilar, T. Grimming and A. Bührig-Polaczek, in Magnesium: Proc. 6th Inter. Conf. Magnesium Alloy and Their Application, ed. By K.U. Kainer, (Weinheim, Wiley-VCH, Verlay GmbH & Co. KGaA, 2003), 767.

[12]F. Czerwinski, et al., Acta Materialia, 49 (2001), 1225-1235

[13]H. Kaufmann and P.J. Uggowitzer, in Magnesium Alloy and Their Application, ed. By K.U. Kainer, (Weinheim, Wiley-VCH, Verlay GmbH & Co. KGaA, 2000), 533.

9. 저작권:

*본 자료는 Z. Fan, S. Ji, G. Liu의 논문: 마그네슘 합금 레오다이캐스팅 공정 개발 (Development of the Rheo-Diecasting Process for Mg-Alloys)을 기반으로 합니다.

*논문 출처: http://dx.doi.org/10.4028/www.scientific.net/MSF.488-489.405

본 자료는 위 논문을 요약한 것으로, 상업적 목적으로 무단 사용하는 것을 금지합니다.

Copyright © 2025 CASTMAN. All rights reserved.