본 문서는 2021년 "Journal of Magnesium and Alloys"에 게재된 J.P. Weiler의 논문 "마그네슘 다이캐스팅 합금의 주조성 개념 탐구"를 상세히 요약한 것입니다. 이 논문은 마그네슘 다이캐스팅 산업에서 매우 중요한 주조성이라는 개념을 심층적으로 분석하고, 첨단 합금 개발 및 제조 공정 최적화에 필수적인 주조성의 다양한 측면을 탐구합니다. 본 요약은 원 논문의 구조를 따라 구성되었으며, 주요 연구 결과와 시사점을 이해하기 쉽도록 상세하게 정리했습니다.

1. 개요:

- 제목: 마그네슘 다이캐스팅 합금의 주조성 개념 탐구 (Exploring the concept of castability in magnesium die-casting alloys)

- 저자: J.P. Weiler

- 발행 연도: 2021년

- 발행 학술지/학회: Journal of Magnesium and Alloys

- 키워드: 마그네슘 다이캐스팅, 주조성 (castability), 마그네슘 합금, 합금 원소, 문헌 고찰 (literature review)

![Fig. 1. 2017 Chrysler Pacifica showing the liftgate assembly highlighted by a magnesium die-cast inner [4] (Copyright 2018 by FCA. Used with permission. Chrysler is a registered trademark of FCA US LLC).](https://castman.co.kr/wp-content/uploads/Fig.-1.-2017-Chrysler-Pacifica-showing-the-liftgate-assembly-highlighted-by-a-magnesium-die-cast-inner-4-Copyright-2018-by-FCA.-Used-with-permission.-Chrysler-is-a-registered-trademark-of-FCA-US-LLC.webp)

![Fig. 2. All-new 2018 Jeep Wrangler produced with a die-cast magnesium rear swing gate [4] (Copyright 2018 by FCA. Used with permission. Jeep is a registered trademark of FCA US LLC).](https://castman.co.kr/wp-content/uploads/Fig.-2.-All-new-2018-Jeep-Wrangler-produced-with-a-die-cast-magnesium-rear-swing-gate-4-Copyright-2018-by-FCA.-Used-with-permission.-Jeep-is-a-registered-trademark-of-FCA-US-LLC.webp)

2. 연구 배경:

- 연구 주제의 사회적/학문적 맥락: 경량화에 대한 요구가 증가하면서 마그네슘 합금 제품의 활용이 최근 몇 년간 크게 증가하고 있습니다. 특히 마그네슘 다이캐스팅은 자동차, 항공, 3C (컴퓨터, 통신, 소비가전) 산업 등 다양한 분야에서 핵심적인 응용 분야로 자리매김했습니다. 논문에 따르면, 중국의 순수 마그네슘 금속 생산량은 2015년부터 2017년까지 20% 증가했으며 [1], 소비량은 같은 기간 동안 12% 증가했습니다. 2017년 기준으로 마그네슘 소비의 주요 분야는 마그네슘 합금 다이캐스팅과 알루미늄 합금 첨가제로, 전체 소비량의 50% 이상을 차지합니다 [1, 2]. 마그네슘 다이캐스팅은 2017년 기준 1차 마그네슘 사용량의 36~40%를 차지하는 것으로 추정되지만, 2015년 수준에서 25% 증가했으며, 2027년에는 1차 마그네슘 사용량의 더 큰 비중을 차지할 것으로 예상됩니다 [1, 2]. 자동차 산업에서 크라이슬러 퍼시피카 후방 리프트 게이트 내부 캐스팅 (Fig. 1), 지프 랭글러 후방 스윙 게이트 내부 캐스팅 (Fig. 2), 혼다 오딧세이 및 아큐라 RDX 스티어링 행거 빔, 포드 F-시리즈 라디에이터 지지 캐스팅 등과 같은 마그네슘 다이캐스팅의 대량 생산 응용 사례가 이러한 증가를 촉진했습니다. 2017년 한 해에만 이러한 응용 분야는 북미에서 150만 대 이상의 차량 판매량을 기록했습니다 [3].

- 기존 연구의 한계: 마그네슘 다이캐스팅의 중요성 증가에도 불구하고, 논문은 마그네슘 다이캐스팅 기술에 초점을 맞춘 동료 검토 출판물의 감소 추세를 지적합니다. Scopus [5]를 이용한 키워드 검색 결과, 2005년 최고점을 기록한 이후 이러한 출판물이 50% 이상 감소한 것으로 나타났습니다 (Fig. 3). 2006년 이후 출판물을 추가적으로 키워드 분석한 결과, '미세 구조 (microstructure)'와 '기계적 특성 (mechanical properties)'이라는 키워드는 각각 30%와 25%의 출판물에서 발견되었지만, '주조성 (castability)'이라는 키워드는 단 2%의 출판물에서만 발견되었습니다. 논문은 다이캐스팅이 마그네슘 금속의 주요 마그네슘 기반 사용이라는 점을 고려할 때, 제조 기술, 즉 다이캐스팅과 합금 및 부품을 주조하는 능력에 대한 집중적인 연구가 필요하다고 강조합니다. 마그네슘 다이캐스팅에서 "주조성"이라는 개념은 명확하게 정의되거나 정량적인 재료 속성으로 평가되지 못하고 있다는 점이 기존 연구의 한계입니다.

- 연구의 필요성: 논문은 마그네슘 다이캐스트 합금의 주조성 개념에 대한 집중적인 연구의 필요성을 강조합니다. 다이캐스팅이 마그네슘 응용 분야에서 차지하는 비중이 높고, 최근 연구에서 주조성에 대한 관심이 상대적으로 부족하다는 점을 고려할 때, 이 개념을 탐구하는 것은 매우 중요합니다. 주조성에 대한 이해는 혁신적인 응용 분야와 향상된 성능 특성을 위한 마그네슘 합금의 지속적인 개발에 필수적입니다. 본 연구는 기존 문헌을 검토하고, 주조성을 정의하며, 합금 원소의 영향을 조사하여 이러한 격차를 해소하고자 합니다.

3. 연구 목적 및 연구 질문:

- 연구 목적: 본 연구의 주요 목적은 마그네슘 다이캐스트 합금에 적용되는 "주조성 (castability)" 개념을 조사하고 명확히 하는 것입니다. 논문은 마그네슘 다이캐스팅 맥락에서 자주 언급되지만 모호하게 정의되는 이 용어에 대한 포괄적인 이해를 제공하는 것을 목표로 합니다.

- 주요 연구 질문: 본 연구는 다음과 같은 주요 질문을 중심으로 구성됩니다.

- 마그네슘 다이캐스팅 합금의 맥락에서 "주조성 (castability)"은 어떻게 정의되고 평가되는가?

- 마그네슘 합금 개발에서 주조성 개념의 역사적 관점은 무엇인가?

- 다양한 합금 원소가 마그네슘 합금의 주조성에 미치는 영향은 무엇인가?

- 마그네슘 다이캐스팅의 주조성과 관련된 미래 연구 및 개발 방향은 무엇인가?

- 연구 가설: 논문은 전통적인 형식으로 연구 가설을 명시적으로 제시하지는 않지만, 다음과 같은 암묵적인 이해를 바탕으로 진행됩니다.

- "주조성 (castability)"은 단순하고 정량화 가능한 재료 속성이 아니라 복잡하고 다면적인 개념이다.

- 마그네슘 합금의 인지된 "주조성 (castability)"은 합금 조성, 특히 합금 원소의 종류와 농도에 의해 크게 영향을 받는다.

- 차세대 마그네슘 다이캐스팅 합금의 설계 및 개발에는 주조성에 대한 깊은 이해가 필수적이다.

4. 연구 방법론:

- 연구 설계: 본 연구는 포괄적인 문헌 고찰 (literature review) 접근 방식을 채택합니다. 저자는 기존 출판물을 체계적으로 검토하여 마그네슘 다이캐스팅의 주조성과 관련된 지식을 종합하고 추세를 파악합니다.

- 자료 수집 방법: 자료 수집 과정은 특정 출처의 출판물에 대한 키워드 검색 및 조사를 포함합니다.

- Scopus 서비스 [5]: 마그네슘 다이캐스팅 기술의 출판 추세와 '미세 구조 (microstructure)', '기계적 특성 (mechanical properties)', '주조성 (castability)'과 같은 용어의 빈도를 분석하기 위해 광범위한 키워드 검색에 사용되었습니다.

- TMS Magnesium Technology Symposium 논문 (2002-2019): 마그네슘 기술에 전념하는 이 심포지엄의 연례 출판물을 검토했습니다.

- Journal of Magnesium and Alloys (2013-2019): 마그네슘 및 그 합금에 초점을 맞춘 이 저널의 출판물도 검토에 포함되었습니다.

- '주조성 (Castability)' 키워드 조사: 위 출처의 논문을 대상으로 '주조성 (castability)' 키워드 발생 빈도를 조사하여 시간에 따른 이 주제에 대한 집중도를 평가했습니다. '주조성 (castability)'이 6회 이상 발생한 논문은 이 주제에 초점을 맞춘 것으로 분류했습니다.

- 'Norsk' 및 'Noranda' 키워드 검색: 'Norsk' 및 'Noranda' 키워드 검색을 통해 이 회사들의 마그네슘 산업 이탈이 연구 추세에 미치는 영향을 조사했습니다.

- 분석 방법: 본 논문에서 사용된 분석 방법은 양적 및 질적 분석을 모두 포함합니다.

- 양적 분석: 그림 3, 4, 5에 제시된 바와 같이 시간에 따른 출판물 수 및 키워드 빈도에 대한 통계 분석. 주조성 연구의 추세를 설명하기 위한 비율 및 백분율 계산.

- 질적 분석: 문헌에서 주조성 정의, 마그네슘 합금 개발의 주조성에 대한 역사적 설명, 다양한 합금 원소가 주조성에 미치는 영향에 대한 설명에 대한 상세 검토 및 종합. 인용된 문헌에 제시된 그림 및 표의 데이터 해석.

- 연구 대상 및 범위: 본 연구는 마그네슘 다이캐스팅 또는 다이캐스트 합금의 주조성을 구체적으로 다루는 동료 검토 출판물에 초점을 맞춥니다. 범위는 선택된 데이터베이스 및 출판물에서 이용 가능한 문헌으로 제한되며, 주로 2000년대 초부터 2019년까지의 기간을 다루고, 일부 역사적 맥락은 마그네슘 다이캐스팅 초기까지 확장됩니다.

5. 주요 연구 결과:

- 주요 연구 결과: 문헌 고찰 결과, 마그네슘 다이캐스팅 합금의 주조성과 관련하여 다음과 같은 주요 결과를 얻었습니다.

- 주조성 연구 감소: 지난 15년 동안 마그네슘 다이캐스팅 기술, 특히 주조성 개념에 초점을 맞춘 출판물 수가 눈에 띄게 감소했습니다 (Fig. 3, 4, 5). 주조성에 초점을 맞춘 논문의 비율은 2002~2004년 5% 이상에서 2015~2019년 1% 미만으로 감소했습니다 (Fig. 5). 이러한 감소는 Dow Chemical, Noranda, Norsk Hydro와 같은 주요 산업체의 마그네슘 사업 철수와 관련이 있을 수 있습니다 [6].

- 주조성 정의의 주관성: "주조성 (castability)"은 명확하게 정의된 정량적 재료 속성이 아닙니다. 대신, 문헌에서 다양한 설명이 있는 다소 주관적인 용어입니다. 일반적으로 주조성은 "만족스러운 결과를 가진 다이 패턴으로부터 제품을 형성하는 능력"으로 정의됩니다 [11, 12]. 마그네슘 합금의 주조성의 특정 측면은 다음과 같습니다.

- 다이 충전 능력 (Die Filling Ability) [11, 13-15]

- 용융 상태에서의 유동성 (Fluidity) [11, 16, 17]

- 고온 균열 저항성 (Hot Tearing Resistance) [11, 13, 14, 16, 18]

- 화학 성분의 일관성 (Consistency of Chemistry) [14, 16, 18, 19]

- 다이 스티킹/솔더링 저항성 (Resistance to Die Sticking/Soldering) [11, 15, 18]

- 수축 보상 공급 능력 (Feeding Ability) [11, 14-16, 18]

그러나 이러한 특성이 모두 쉽게 정량화되는 것은 아닙니다.

- 주조성 벤치마크로서의 AZ91: AZ91 합금은 주조성 평가의 기준으로 자주 사용되며 [14, 18], 일반적으로 일반적인 마그네슘 다이캐스팅 합금 중에서 가장 우수한 주조성을 가진 것으로 간주됩니다 [12, 13, 19].

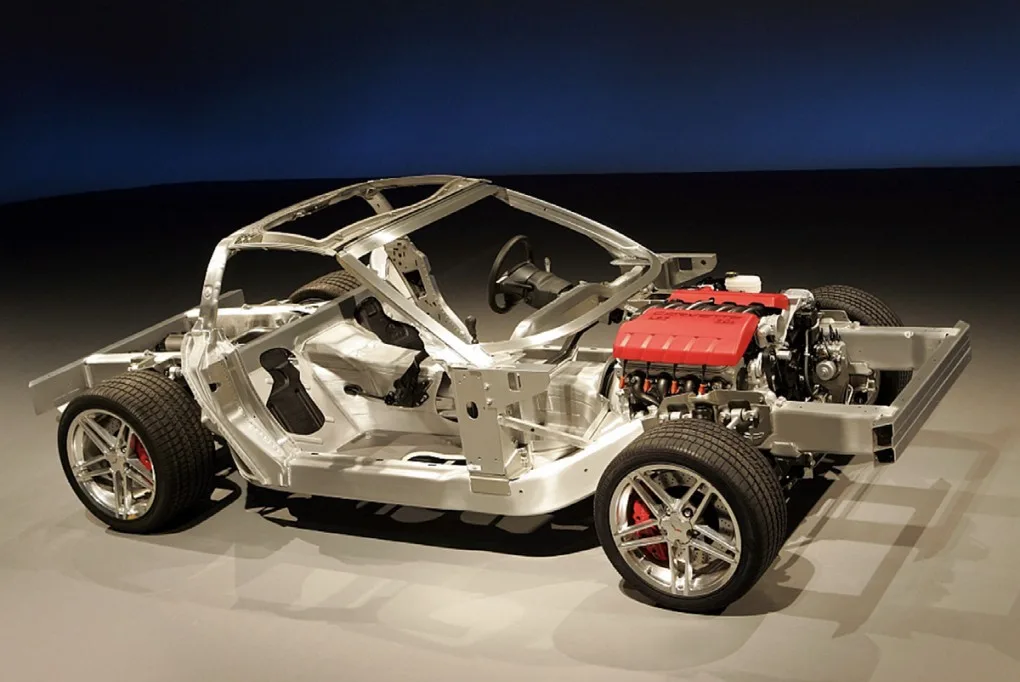

- 주조성의 역사적 맥락: 역사적으로 마그네슘 합금은 알루미늄 합금처럼 다이에 솔더링 또는 스티킹되지 않는 것으로 인식되었습니다 [20, 22-24]. 초기 연구에서는 알루미늄과 아연이 주조성에 영향을 미치는 주요 합금 원소로 확인되었습니다 [25, 26]. Mg-Al-Zn 시스템은 우수한 유동성으로 인해 다이캐스팅용으로 개발되었습니다 [22]. AZ91 합금 조성 (Mg-Al-Zn 계열)은 주조 제품 품질을 극대화하도록 최적화되었습니다 [20, 21, 26]. 이후 AM60은 AZ91만큼 주조성이 좋지 않다고 보고되었지만, 강도가 요구되는 자동차 휠 응용 분야를 위해 개발되었습니다 [21, 30]. AS41 및 AE42와 같은 후속 합금 개발은 내크리프성을 개선하면서 AZ91 수준의 주조성을 유지하는 것을 목표로 했습니다 [21]. 고급 마그네슘 합금을 사용한 자동차 응용 분야의 예로는 콜벳 Z06 프론트 크로스 멤버 (AE44, Fig. 6) 및 포드 머스탱 쉘비 GT500 스트럿 브레이스 (AE44, Fig. 7)가 있습니다.

- 합금 원소가 주조성에 미치는 영향: 논문은 다양한 합금 원소가 마그네슘 합금의 주조성에 미치는 영향을 체계적으로 검토합니다.

- 알루미늄 (Aluminum): ~10% 함량까지 금형 충전 및 유동성을 향상시킵니다 [11, 14, 16, 25]. 점도와 표면 장력을 감소시킵니다 [12]. 공급 특성을 개선하지만 수축 기공을 증가시킬 수 있습니다 [11, 16]. 1~2% Al 함량에서 고온 균열 위험이 있습니다 [12, 14]. 7% Al 이상에서 솔더링 문제가 증가합니다 [12, 14].

- 아연 (Zinc): 3%까지 유동성을 향상시킵니다 [11, 12, 16, 38]. 3% 초과 함량에서는 고온 균열 및 미세기공이 발생할 수 있습니다 [16, 25, 38]. 낮은 Al 함량에서 6% Zn 함량에서 고온 균열이 증가합니다 [16, 40] (Fig. 12).

- 칼슘 (Calcium): 내크리프성 향상을 위해 처음 사용되었습니다 [21]. 다이 스티킹 및 고온 균열을 유발할 수 있습니다 [21]. AM50에서 0.3~1.5% 함량에서 싱크 마크, 냉간 접합, 솔더 드래그, 다이 스티킹 및 균열과 같은 문제가 관찰됩니다 [15, 18, 38, 41]. 칼슘 첨가는 일반적으로 주조성을 감소시킵니다 [12].

- 규소 (Silicon): 고온 내크리프 강도를 위해 사용됩니다 [21]. 고온 균열에 대한 민감성을 증가시키지만 AM60의 유동성도 증가시킵니다 [12]. 액상선 온도를 증가시킵니다 [16]. 낮은 Al 함량에서 유동성 및 주조성을 감소시킵니다 [16]. 전반적으로 규소는 주조성을 증가시킬 수 있지만, 낮은 Al 합금에서는 감소시킬 수 있습니다 [12, 16].

- 희토류 (Rare Earths, RE): 내크리프 강도 향상을 위해 사용됩니다 [21]. 주조성을 향상시킬 수 있습니다 [12]. 특히 낮은 Al 함량에서 유동성을 향상시킵니다 [12, 16]. 고온 균열에 대한 영향은 다양합니다 [12, 16, 28]. 4% RE 이상에서 합금이 취성이 됩니다 [28]. RE는 산화 민감성을 증가시킵니다 [16]. 란탄은 고온 균열을 감소시킬 수 있습니다 [13, 28].

- 스트론튬 (Strontium): 내크리프 강도를 위해 RE 대체재로 사용됩니다 [31]. 소량 (<0.5%)은 금속간 화합물을 수정합니다 [33, 43]. AZ91에 0.5% Sr 첨가는 유동성을 증가시킵니다 [42]. 칼슘과 함께 스트론튬은 내크리프 강도를 향상시킵니다 [41, 43]. 취성 및 다이 스티킹을 피하기 위해 특정 함량 범위가 필요합니다 [43].

- 주석 (Tin): 0.3% 이상 함량에서 주조성을 향상시키고 다이 스티킹을 감소시킵니다 [46]. AZ91에 0.5% 주석 첨가는 유동성을 향상시키지만 1% 이상에서는 감소시킵니다 [47]. Mg-Zn-Al 합금에서 유동성을 향상시킬 수 있지만, 높은 Zn 함량에서는 감소시킬 수 있습니다 [49]. Mg-Al-Ca 합금에 0.2% 주석 첨가는 주조 균열을 감소시킵니다 [48]. 0.5% 주석은 AZ91에서 고온 균열 저항성을 향상시키지만, 더 높은 함량에서는 증가시킵니다 [47].

- 망간 (Manganese): 주로 부식 억제를 위해 사용됩니다 [25]. 주조성에 대한 연구는 제한적입니다. 0.56% 칼슘과 합금된 마그네슘의 유동 길이에 미치는 영향은 미미합니다 [51]. 더 높은 Mn 함량에서 H13 다이강에 대한 솔더링이 증가합니다 [52].

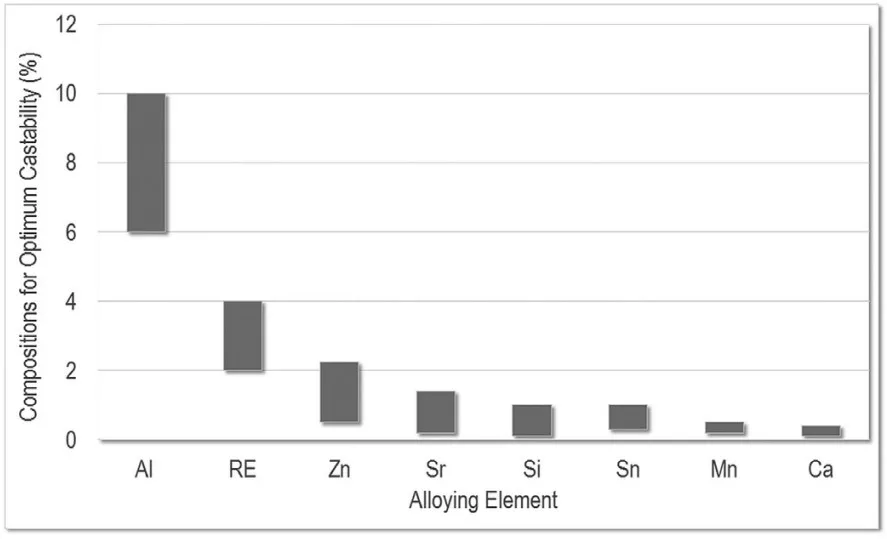

- 최적 주조성을 위한 조성 범위: 문헌을 바탕으로 다양한 합금 원소에 대한 최적 주조성을 위한 조성 범위를 요약합니다 (Fig. 13). 알루미늄, RE, 아연은 비교적 넓은 범위를 가지는 반면, 망간과 칼슘은 좁은 범위를 가집니다. 스트론튬, 규소, 주석은 약 1%의 범위를 가집니다.

- 통계적/질적 분석 결과:

- Fig. 3. 1995년부터 2019년까지 매년 발행된 마그네슘 다이캐스팅 기술에 초점을 맞춘 동료 검토 출판물 수 [5]: 이 그림은 2005년경 최고점을 기록한 후 마그네슘 다이캐스팅 기술 관련 출판물의 감소 추세를 시각적으로 보여줍니다.

- Fig. 4. 연도별 '주조성 (castability)' 발생 빈도에 대한 문헌 키워드 조사. 문헌 조사는 2002년부터 2019년까지의 Magnesium Technology volume과 2013년부터 2019년까지의 Journal of Magnesium Alloys volume을 사용하여 완료되었습니다.: 이 그림은 출판물에서 '주조성 (castability)' 키워드 빈도가 2002년에 최고점을 찍은 후 크게 감소하여 2009년부터 낮은 수준을 유지하고 있음을 보여줍니다.

- Fig. 5. 2002년부터 2019년까지의 Magnesium Technology volume과 2013년부터 2019년까지의 Journal of Magnesium Alloys volume에 발행된 연도별 마그네슘 주조성에 초점을 맞춘 논문 비율: 이 그림은 마그네슘 주조성에 특별히 초점을 맞춘 논문의 비율을 보여주며, 2000년대 초 5% 이상에서 최근 몇 년간 1% 미만으로 감소했음을 보여줍니다.

- Fig. 8. Gibson et al. [27]이 제시한 여러 다이캐스트 마그네슘 합금의 크리프 성능 대 주조성 표현: 이 그림은 다양한 마그네슘 합금의 크리프 성능과 주조성 등급을 플롯하여 이러한 특성 간의 상충 관계를 시각적으로 나타냅니다. AZ91D (1번으로 표시)는 더 높은 주조성 쪽에 위치합니다.

- Fig. 9. Easton et al. [29]이 제시한 여러 다이캐스트 마그네슘 합금의 크리프 성능 (150°C) 대 주조성 지수: Fig. 8과 유사하게, 이 그림은 다양한 마그네슘 합금에 대한 크리프 성능과 주조성 지수의 산점도를 제시하여 AZ91의 유리한 주조성을 다시 한번 강조합니다.

- Fig. 13. 알루미늄, 희토류, 아연, 스트론튬, 규소, 주석, 망간 및 칼슘에 대한 마그네슘 합금의 최적 주조성을 위한 조성 범위 (문헌 출처에서 계산): 이 막대 그래프는 문헌 검토를 바탕으로 마그네슘 합금에서 최상의 주조성을 달성하기 위한 다양한 합금 원소의 최적 조성 범위를 요약합니다.

![Fig. 3. Number of peer-reviewed publications focusing on magnesium diecasting technology published annually from 1995 to 2019 [5].](https://castman.co.kr/wp-content/uploads/image-149-png.webp)

![Fig. 7. 2020 Ford Mustang Shelby GT500 with cast Magnesium strut brace [37]. (Copyright 2019 by Detroit Free Press. Used with Permission.)](https://castman.co.kr/wp-content/uploads/Fig.-7.-2020-Ford-Mustang-Shelby-GT500-with-cast-Magnesium-strut-brace-37.-Copyright-2019-by-Detroit-Free-Press.-Used-with-Permission.webp)

![Fig. 8. Creep performance vs. castability representation for several die-cast

magnesium alloys as given by Gibson et al. [27]. In the Fig. 1: AZ91D,

2: AS21X, 3: MRI153M, 4: AJ62X, 5: AE42, 6: AJ52X, 7: ACM522, 8:

AX52J, 9: MRI230D. (Copyright 2006 by The Minerals, Metals and Materials Society. Used with permission).](https://castman.co.kr/wp-content/uploads/Fig.-8.-Creep-performance-vs.-castability-representation-for-several-die-cast-magnesium-alloys-as-given-by-Gibson-et-al.-27.webp)

![Fig. 9. Creep performance (at 150◦C) vs. castability index for several diecast magnesium alloys as given by Easton et al. [29]. (Copyright 2017 by

The Minerals, Metals and Materials Society. Used with permission).](https://castman.co.kr/wp-content/uploads/Fig.-9.-Creep-performance-at-150◦C-vs.-castability-index-for-several-diecast-magnesium-alloys-as-given-by-Easton-et-al.-29.webp)

![Fig. 11. Solid solubility of various rare earth elements as a function of increasing temperature [39]. (Copyright 2008, by the Polish Academy of Sciences’ Institute of Metallurgy and Material Science. Used with Permission.).](https://castman.co.kr/wp-content/uploads/image-150-png.webp)

- 데이터 해석: 데이터는 주조성의 중요성에도 불구하고 마그네슘 다이캐스팅에서 주조성 연구에 대한 관심이 감소했음을 일관되게 지적합니다. "주조성 (castability)"은 특히 합금 조성과 같은 수많은 요인에 영향을 받는 복잡하고 주관적인 개념으로 확인됩니다. AZ91은 여전히 주조성의 벤치마크입니다. 합금 원소는 주조성에 다양하고 종종 복잡한 영향을 미치므로 합금 설계 시 신중한 고려가 필요합니다.

6. 결론 및 논의:

- 주요 결과 요약: 본 논문은 지난 15년 동안 마그네슘 다이캐스팅에서 주조성에 초점을 맞춘 연구가 감소했음을 효과적으로 보여줍니다. 주조성은 다이캐스팅 공정의 다양한 측면을 포괄하는 복잡하고 주관적인 개념임을 명확히 합니다. AZ91 합금은 최적의 주조성을 갖는 것으로 일관되게 인정됩니다. 본 논문은 알루미늄, 아연, 칼슘, 규소, 희토류, 스트론튬, 주석 및 망간과 같은 다양한 합금 원소가 주조성에 미치는 영향을 자세히 설명하여 미래 합금 개발에 필수적인 정보를 제공합니다.

- 연구의 학문적 의의: 본 연구는 현재 연구 추세의 격차를 강조함으로써 중요한 학문적 가치를 지닙니다. 마그네슘 다이캐스팅의 주조성에 대한 기존 지식을 통합하는 구조화되고 포괄적인 문헌 고찰을 제공합니다. 주조성의 정의, 역사 및 영향 요인에 대한 논문의 분석은 재료 과학 및 공학 분야에서 이 중요한 개념에 대한 더 나은 이해에 기여합니다.

- 실용적 시사점: 본 연구의 실용적 시사점은 마그네슘 다이캐스팅 산업에 매우 중요합니다. 합금 원소가 주조성에 미치는 영향에 대한 자세한 요약은 합금 설계자와 공정 엔지니어에게 귀중한 지침 역할을 합니다. 엔지니어는 다양한 원소가 유동성, 고온 균열, 다이 스티킹 및 기타 주조성 측면에 미치는 영향을 이해함으로써 새로운 합금 개발 및 제조성을 향상시키기 위한 다이캐스팅 공정 최적화에 대한 정보에 입각한 결정을 내릴 수 있습니다. 본 논문은 특히 자동차 및 기타 분야의 까다로운 응용 분야에서 주조성을 합금 개발의 핵심 요소로 고려해야 함을 강조합니다.

- 연구의 한계: 본 연구의 주요 한계는 문헌 고찰 방법론에 내재되어 있습니다. "주조성 (castability)"의 정의와 평가는 검토된 문헌에 반영된 바와 같이 다소 주관적입니다. 본 논문은 다양한 방법론과 관점을 가질 수 있는 기존 출판물에서 도출된 해석과 결론에 의존합니다. 향후 연구에서는 주조성을 평가하기 위한 보다 표준화되고 정량적인 방법을 개발하는 것이 도움이 될 수 있습니다.

7. 향후 후속 연구:

- 후속 연구 방향: 본 논문은 향후 연구를 위한 몇 가지 방향을 제시합니다.

- 총체적인 합금 개발: 향후 합금 개발은 기계적, 물리적, 부식 특성뿐만 아니라 원자재 비용, 환경 영향, 생산 효율성 및 재활용성을 고려하여 총체적인 접근 방식을 채택해야 합니다. 주조성을 저해하지 않으면서 기계적 특성을 최적화하는 합금 개발이 중요합니다.

- 새로운 합금 시스템: 성능과 주조성에 시너지 효과를 내기 위해 다양한 합금 원소를 결합하는 새로운 합금 시스템 탐구가 권장됩니다. 여기에는 최종 응용 분야 요구 사항을 충족하는 동시에 다이캐스터의 우수한 제조성을 보장하는 조합을 조사하는 것이 포함됩니다.

- 추가 탐구가 필요한 영역: 추가 연구가 필요한 영역은 다음과 같습니다.

- 주조성에 대한 보다 정량적인 정의 및 평가 방법 개발. 주관적인 평가에서 보다 객관적이고 측정 가능한 지표로 전환하는 것이 합금 개발 및 공정 최적화에 유익할 것입니다.

- 주조성에 대한 다중 합금 원소 간의 복잡한 상호 작용 조사. 합금 원소의 효과는 항상 선형적이거나 가산적인 것은 아니며, 이러한 상호 작용을 이해하는 것이 고급 합금 설계에 매우 중요합니다.

8. 참고 문헌:

- [1] L. Ruhai, Evolution of the Chinese magnesium industry in 2017, in: Proceedings of the 75th Annual World Magnesium Conference, IMA, St. Paul, 2018.

- [2] A. Clark, 2017 global primary magnesium supply demand balance and outlook, in: Proceedings of the 75th Annual World Magnesium Conference, IMA, St. Paul, 2018.

- [3] Automotive News, US Sales Report. https://www.autonews.com/, 2020 (accessed 18 January 2020).

- [4] FCA North America media, 2020 Products. https://media.fcanorthamerica.com/homepage.do;jsessionid=060571A9B3C7C6C3FF0CB95CA92358B6?mid=1, 2020 (accessed 2 February 2020).

- [5] Elsevier, Scopus document search, https://www.scopus.com/home.uri, 2019 (accessed 14 December 2019).

- [6] G. Patzer, TMS, Warrendale, 2010, pp. 85-90.

- [7] E.N. Brandt, We Called it Mag-nificent: Dow Chemical and Magnesium, 1916-1998. East Lansing, Michigan State University Press, 2013.

- [8] J. Li, R. Chen, Y. Ma, W. Ke, J. Magnes. Alloy. 1 (2013) 346-351, doi:10.1016/j.jma.2013.12.001.

- [9] Y. Huang, H. Dieringa, K.U. Kainer, N. Hort, J. Magnes. Alloy. 2 (2014) 124-132, doi:10.1016/j.jma.2014.03.003.

- [10] M.J. Shen, X.J. Wang, M.F. Zhang, B.H. Zhang, M.Y. Zheng, K. Wu, J. Magnes. Alloy. 3 (2015) 155-161, doi:10.1016/j.jma.2015.03.001.

- [11] P. Bakke, K. Pettersen, H. Westengen, TMS, Warrendale, 2003, pp. 171-176.

- [12] A.L. Bowles, Q. Han, J.A. Horton, TMS, Warrendale, 2005, pp. 99-104.

- [13] J.-M. Kim, S.-J. Lee, Int. J. Metalcast. 9 (2015) 15-21, doi:10.1007/BF03355619.

- [14] K. Strobel, M.A. Easton, V. Tyagi, M. Murray, M.A. Gibson, G. Savage, T.B. Abbott, Int. J. Cast Met. Res. 23 (2010) 81-91, doi:10.1179/136404609X12535244328332.

- [15] B.R. Powell, A.A. Luo, B.L. Tiwari, V. Rezhets, TMS, Warrendale, 2002, pp. 123-129.

- [16] A. Luo, M.O. Pekguleryuz, J. Mater. Sci. 29 (1994) 5259-5271, doi:10.1007/BF01171534.

- [17] S.S. Khan, N. Hort, I. Steinbach, S. Schmauder, TMS, Warrendale, 2008, pp. 197-202.

- [18] J. Berkmortel, H. Hu, J.E. Kearns, J.E. Allison, Die Castability Assessment of Magnesium Alloys for High Temperature Applications: Part 1 of 2, SAE, 2000 Technical Paper 2000-01-1119, doi:10.4271/2000-01-1119.

- [19] P. Bakke, H. Westengen, S. Sannes, D. Albright, Powertrain Components Opportunities for the Die Cast AE Family of Alloys, SAE, 2004 Technical Paper 2004-01-0655, doi: 10.4271/2004-01-0655.

- [20] S.C. Erickson, Magnesium: A Proven Material For Light Weight Automotive Die Castings, SAE, 1977 Technical Paper 770323, doi:10.4271/770323.

- [21] J.F. King, Werkstoff-Informationsgesellschaft mbH, Frankfurt, 1998, pp. 37-47.

- [22] A. Beck, The Technology of Magnesium and its Alloys (English translation), F.A. Hughes and Co. Ltd., London, 1943.

- [23] J.D. Hanawalt, J.K. Glaza, New Applications and Developments of Magnesium Alloys in the Automotive Industry, SAE, 1952 Technical Paper 520090, doi: 10.4271/520090.

- [24] J.G. Mezoff, Magnesium for Automobiles, in Perspective, SAE, 1980 Technical Paper 800417, doi:10.4271/800417.

- [25] W.K. Zinszer, Trans. Kans. Acad. Sci. 46 (1943) 161-163.

- [26] J.A. Gann, Magnesium Industry's Lightest Structural Metal, SAE, 1931 Technical Paper 310044, doi:10.4271/310044.

- [27] M.A. Gibson, C.J. Bettles, M.T. Murray, G.L. Dunlop, TMS, Warrendale, 2006, pp. 327-331.

- [28] M. Easton, M.A. Gibson, S. Zhu, T. Abbott, J.-F. Nie, C.J. Bettles, G. Savage, TMS, Warrendale, 2018, pp. 329-336.

- [29] M. Easton, S. Zhu, M. Gibson, T. Abbott, H.W. Ang, X. Chen, N. Birbilis, G. Savage, TMS, Warrendale, 2017, pp. 123-129.

- [30] S.L. Couling, Met. Eng. Q. (1972) 7-13 May.

- [31] M.O. Pekguleryuz, E. Baril, TMS, Warrendale, 2001, pp. 119-125.

- [32] A.A. Luo, B.R. Powell, TMS, Warrendale, 2001, pp. 137-144.

- [33] E. Aghion, B. Bronfin, H. Friedrich, Z. Rubinovich, TMS, Warrendale, 2004, pp. 167-172.

- [34] J. Greiner, C. Doerr, H. Zauerz, M. Graeve, The New "7G-TRONIC" of Mercedez-Benz: Innovative Transmission Technology for Better Driving Performance, Comfort and Fuel Economy, SAE, 2001 Technical Paper 2004-01-0649, doi: 10.4271/2004-01-0649.

- [35] E. Baril, P. Labelle, A. Fischerworring-Bunk, AJ (Mg-Al-Sr) Alloy System Used for New Engine Block, SAE, 2004 Technical Paper 2004-01-0659, doi:10.4271/2004-01-0659.

- [36] GM Corporate Newsroom, Fiberglass to Carbon Fiber: Corvette's Lightweight Legacy. https://media.gm.com/media/us/en/gm/news.detail.html/content/Pages/news/us/en/2012/Aug/0816_corvette.html., 2012 (accessed 5 February 2020).

- [37] M. Phelan, 760-Horsepower 2020 Ford Mustang Shelby GT500 Strikes Like Lightning. https://www.freep.com/story/money/cars/mark-phelan/2019/10/29/ford-mustang-2020-shelby-gt-500-driving-impressions/2486253001/, 2019 (accessed 7 February 2020).

- [38] M.O. Pekguleryuz, M.M. Avedesian, J. Jpn. Inst. Light Met. 42 (1992) 679-686.

- [39] L.L. Rokhin, Arch. Metall. Mater. 52 (2007) 5-11.

- [40] M. Easton, T. Abbott, J.-F. Nie, G. Savage, TMS, Warrendale, 2008, pp. 323-328.

- [41] Y. Nakaura, A. Watanabe, K. Ohori, Mater. Trans. 47 (2006) 1031-1039, doi:10.2320/matertrans.47.1031.

- [42] H.L. Zhao, S.K. Guan, F.Y. Zheng, J. Mater. Res. 22 (2007) 2423-2428, doi:10.1557/jmr.2007.0331.

- [43] B. Bronfin, E. Aghion, F. Von Buch, S. Schumann, Creep Resistant Magnesium Alloys With Improved Castability, US Patent #7,169,240 B2, 2007.

- [44] A.A. Luo, Int. Mater. Rev. 49 (2004) 13-30, doi:10.1179/095066004225010497.

- [45] P. Bakke, K. Pettersen, D. Albright, TMS, Warrendale, 2004, pp. 289-296.

- [46] B. Bronfin, E. Aghion, F. Von Buch, S. Schumann, M. Katzir, High Strength Creep Resistant Magnesium Alloys, US Patent #7, 041,179 B2, 2006.

- [47] Y. Turen, Mater. Des. 49 (2013) 1009-1015, doi:10.1016/j.matdes.2013.02.037.

- [48] H. Kato, K. Kitayama, K. Hibi, H. Kawabata, Mater. Trans. 57 (2016) 1633-1638, doi:10.2320/matertrans.M2016139.

- [49] M. Yang, F. Pan, Mater. Des. 31 (2010) 68-75, doi:10.1016/j.matdes.2009.07.018.

- [50] J. Zhou, H.R.J. Nodooshan, D. Li, X. Zeng, W. Ding, Met. 9 (2019) 113-127, doi: 10.3390/met9020113.

- [51] H.-S. Kim, T.-G. Kim, Solid State Phenom. 118 (2006) 485-490, doi:10.4028/www.scientific.net/SSP.118.485.

- [52] C. Tang, Soldering in Magnesium High Pressure Die Casting and its Prevention by Surface Engineering Ph.D. Thesis, Swinburne University of Technology, Hawthorn, 2007.

9. 저작권:

본 자료는 J.P. Weiler의 논문: 마그네슘 다이캐스팅 합금의 주조성 개념 탐구 (Exploring the concept of castability in magnesium die-casting alloys)를 기반으로 합니다.

논문 출처: https://doi.org/10.1016/j.jma.2020.05.008

본 자료는 상기 논문을 요약한 것으로, 상업적 목적으로 무단 사용하는 것을 금지합니다.

Copyright © 2025 CASTMAN. All rights reserved.