본 소개 자료는 "[Polymers]"에 게재된 "[Enhancing the Cooling Efficiency of Aluminum-Filled Epoxy Resin Rapid Tool by Changing Inner Surface Roughness of Cooling Channels]" 논문을 기반으로 작성되었습니다.

1. 개요:

- 제목: Enhancing the Cooling Efficiency of Aluminum-Filled Epoxy Resin Rapid Tool by Changing Inner Surface Roughness of Cooling Channels (냉각 채널 내부 표면 거칠기 변경을 통한 알루미늄 충전 에폭시 수지 쾌속 금형의 냉각 효율 향상)

- 저자: Chil-Chyuan Kuo, Hong-Wei Chen, Geng-Feng Lin, Song-Hua Huang and Shih-Feng Tseng

- 발행 연도: 2024

- 학술지/발행 학회: Polymers

- 키워드: surface roughness; cooling efficiency; aluminum-filled epoxy resin; rapid tool; cooling time; low-pressure wax injection molding (표면 거칠기; 냉각 효율; 알루미늄 충전 에폭시 수지; 쾌속 금형; 냉각 시간; 저압 왁스 사출 성형)

2. 초록:

저압 왁스 사출 성형에서 냉각 시간은 금형 내부의 용융된 플라스틱이 응고되어 변형 없이 안전하게 취출될 수 있는 온도로 냉각되는 기간을 의미합니다. 그러나 사출 성형된 왁스 패턴의 대량 생산을 위해서는 냉각 효율이 매우 중요합니다. 본 연구는 알루미늄 충전 에폭시 수지 쾌속 금형의 냉각 효율에 대한 냉각 채널 내벽의 다양한 표면 거칠기의 영향을 조사하는 것을 목표로 합니다. 제안된 예측 방정식을 통해 표면 거칠기에 따라 사출 성형품의 냉각 시간을 결정할 수 있음을 발견했습니다. 고속도강 로드에 파이버 레이저 가공을 적용하여 다양한 표면 거칠기 수준을 가진 미세구조를 생성할 수 있습니다. 결과는 냉각 채널 벽의 표면 거칠기와 성형된 왁스 패턴의 냉각 시간 사이에 명확한 연관성을 보여줍니다. 저압 왁스 사출 성형에 4.9 µm의 표면 거칠기를 가진 알루미늄 충전 에폭시 수지 쾌속 금형을 사용하면 약 34%의 냉각 효율 향상으로 시간을 절약할 수 있습니다. 냉각 채널 내벽에 4.9 µm의 표면 거칠기를 가진 알루미늄 충전 에폭시 수지 쾌속 금형을 활용하면 냉각 시간을 최대 약 60%까지 절약할 수 있습니다. 이러한 연구 결과는 향상된 효율성을 위해 사출 성형 공정을 최적화하는 데 있어 냉각 채널 표면 거칠기의 중요한 역할을 강조합니다.

3. 서론:

냉각 단계는 사출 성형 공정에서 상당한 처리 시간을 차지합니다. 형상적응형 냉각 채널(Conformal cooling channels, CCs)은 플라스틱 사출 성형 및 다이캐스팅을 포함한 다양한 제조 공정에서 금형 성능을 향상시키기 위한 권장 표준으로 부상했으며, 이는 열 방출을 개선하는 능력 때문입니다. CC는 광범위하게 사용되지만 냉각 효율에는 한계가 있을 수 있습니다. 본 연구는 특히 저압 왁스 사출 성형에서의 대량 생산을 위해 알루미늄 충전 에폭시 수지 쾌속 금형의 냉각 효율을 향상시키는 데 중점을 둡니다. 접근 방식은 냉각 채널의 내부 표면 거칠기를 수정하는 것을 포함합니다. 파이버 레이저 패터닝을 사용하여 냉각 채널 표면에 특징적인 미세구조를 생성함으로써 냉각수의 접촉 면적을 늘려 잠재적으로 열 전달 및 냉각 효율을 향상시킬 수 있습니다. 본 연구는 냉각 채널 내벽의 다양한 표면 거칠기 수준과 알루미늄 충전 에폭시 수지 쾌속 금형의 냉각 성능 간의 관계를 조사합니다.

4. 연구 요약:

연구 주제의 배경:

냉각 단계는 사출 성형에서 사이클 타임과 효율성을 결정하는 중요한 요소입니다. 형상적응형 냉각 채널(CCs)은 성형품의 형상을 따라 설계되어 기존의 직선형 냉각 채널에 비해 향상된 열 방출을 제공합니다. 알루미늄 충전 에폭시 수지는 쾌속 금형 제작에 활용됩니다. 이러한 금형의 냉각 효율을 향상시키는 것은 저압 왁스 사출 성형에서 왁스 패턴의 대량 생산과 같은 응용 분야에 매우 중요합니다.

이전 연구 현황:

이전 연구에서는 CC를 사용한 강철 코어의 소성 손실 [6], 온도 분포 향상 [7], 시뮬레이션을 통한 냉각 효율 평가 [8], Taguchi 통합 주성분 분석을 사용한 최적화 [9], CC 설계를 위한 생체 모방 공학적 접근 방식 [10], 사이클 타임 및 변형 감소를 위한 혁신적인 CC 시스템 [11, 14], 하이브리드 냉각 모델 [15], CC 시스템 선택 방법 [12], CC를 사용한 금형의 금속 적층 제조 [13] 등 CC의 다양한 측면을 탐구했습니다. CC가 널리 채택되었지만 [16-21], 특히 특정 금형 재료 및 제조 공정에 대한 냉각 효율을 더욱 개선할 필요가 있습니다. 접촉 면적을 늘리기 위해 표면 구조를 수정하는 개념 [22, 23]과 표면 수정을 위한 파이버 레이저 패터닝 [24] 사용이 연구되었습니다.

연구 목적:

본 연구는 저압 왁스 사출 성형에 사용되는 알루미늄 충전 에폭시 수지 쾌속 금형의 냉각 효율에 대한 냉각 채널 내벽의 표면 거칠기 변화의 영향을 조사하는 것을 목표로 했습니다. 주요 목표는 표면 거칠기와 사출 성형품의 냉각 시간 사이의 관계, 잠재적으로 예측 방정식을 확립하는 것이었습니다. 궁극적인 목표는 냉각 효율을 크게 개선하고 냉각 시간을 단축하는 방법을 제시하는 것이었습니다.

핵심 연구:

본 연구의 핵심 내용은 다음과 같습니다:

- 파이버 레이저 패터닝 시스템을 사용하여 고속도강 로드에 다양한 표면 거칠기 수준(Sz 값 약 2.4 µm, 3.2 µm, 4.1 µm 및 4.9 µm)을 가진 미세구조 생성.

- 이러한 텍스처 처리된 로드로부터 실리콘 고무 몰드 제작.

- 이 실리콘 몰드를 사용하여 전달된 표면 거칠기를 가진 왁스 냉각 채널(CCs) 생산.

- 이러한 왁스 CCs를 통합한 알루미늄 충전 에폭시 수지 쾌속 금형 제조.

- 제작된 쾌속 금형을 사용하여 저압 왁스 사출 성형 실험을 수행하고, 각 표면 거칠기 구성에 대한 왁스 패턴의 냉각 시간을 측정하여 냉각 성능 평가.

- 냉각 채널의 내부 표면 거칠기와 냉각 시간 간의 관계 분석 및 냉각 효율 개선 정량화.

5. 연구 방법론

연구 설계:

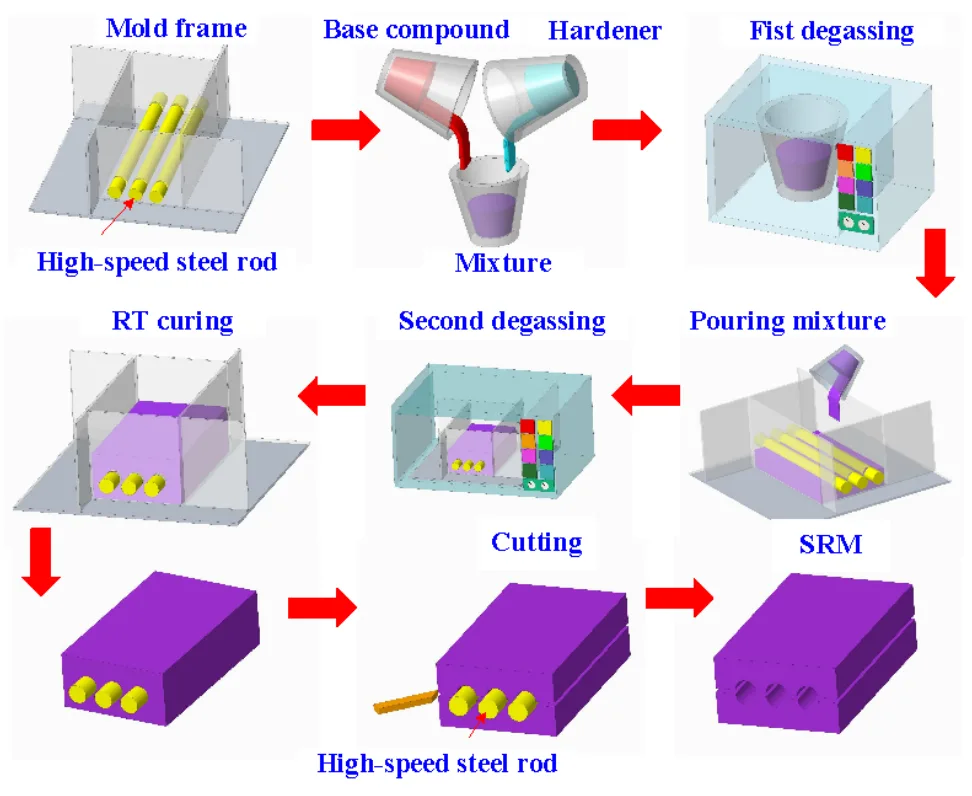

실험 방법론은 순차적인 과정을 따랐습니다 (Figure 1):

- 표면 텍스처링: 고속도강 로드를 파이버 레이저 시스템을 사용하여 가공하여 뚜렷한 미세구조를 만들고 다양한 표면 거칠기 수준을 생성했습니다. 이러한 다양한 거칠기 값을 얻기 위해 레이저 가공 매개변수(레이저 출력, 스캔 속도, 해치 거리, 레이저 가공 횟수)를 제어했습니다.

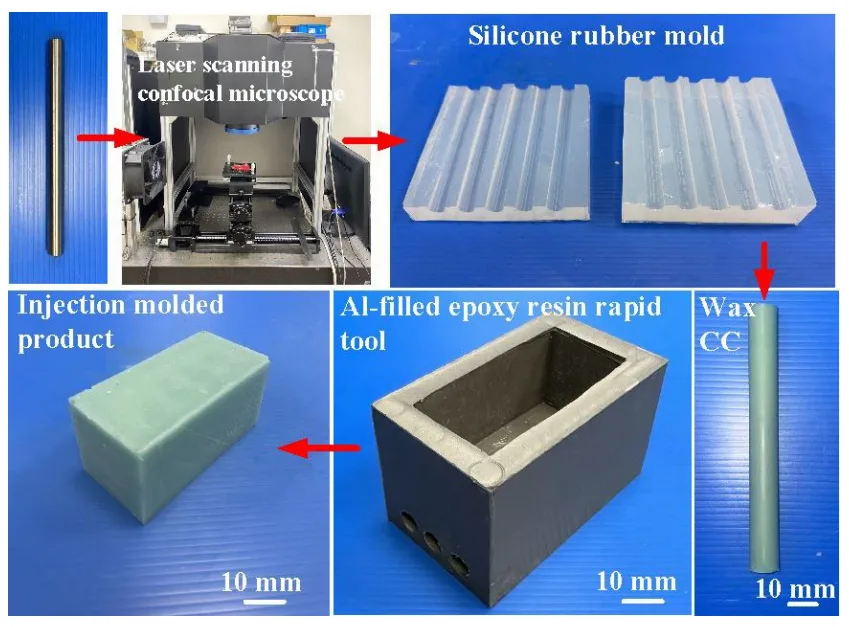

- 금형 복제: 텍스처 처리된 고속도강 로드를 마스터 모델로 사용하여 실리콘 고무 몰드(SRM)를 제작했습니다. 이 과정은 로드의 표면 거칠기를 실리콘 몰드로 전달했습니다.

- 왁스 CC 제작: 그런 다음 실리콘 고무 몰드를 사용하여 왁스 냉각 채널을 주조하여 원하는 표면 거칠기를 왁스 CC에 부여했습니다.

- 쾌속 금형 제조: 왁스 CC를 통합한 알루미늄 충전 에폭시 수지 쾌속 금형을 제조했습니다. 에폭시 수지가 경화된 후 왁스 CC를 제거하여 특정 내부 표면 거칠기를 가진 냉각 채널을 남겼습니다.

- 냉각 성능 평가: 제작된 쾌속 금형을 사용하여 저압 왁스 사출 성형을 수행했습니다. 다양한 냉각 채널 표면 거칠기 값을 가진 금형과 냉각 채널이 없는 금형에 대해 성형된 왁스 패턴의 냉각 시간을 측정했습니다.

데이터 수집 및 분석 방법:

- 표면 거칠기 생성: 파이버 레이저 패터닝 시스템(YLPN-1-4×200-30-M, IPG photonics Co., Ltd.)을 사용했습니다. 주요 매개변수는 파장 1064 nm, 최대 평균 출력 30 W, 펄스 지속 시간 4 ns, 가공 레이저 출력 28 W, 스캔 속도 30 mm/s, 해치 거리 0.05 mm였습니다. 다양한 거칠기 수준을 얻기 위해 레이저 가공 횟수(1, 3, 5, 7회)를 변경했습니다. (Table 1)

- 표면 거칠기 측정: 레이저 스캐닝 공초점 현미경(VK-X3000, Keyence Co., Ltd.)을 사용하여 시편 및 냉각 채널의 표면 거칠기(Sz - 최대 높이)를 측정했습니다.

- 형태 조사: 광학 현미경(Quick Vision 404, Mitutoyo Inc.) 및 FE-SEM(JEC3000-FC, JEOL Inc.)을 사용했습니다.

- 실리콘 고무 몰드(SRM) 제작: 실리콘 고무(KE-1310ST, Shin Etsu Inc.)와 경화제(CAT-1310S, Shin Etsu Inc.)를 10:1 중량비로 혼합했습니다. 진공 기계(F-600, Feiling, Inc.)를 사용하여 기포를 제거했습니다.

- 쾌속 금형 제작: 알루미늄 충전 에폭시 수지(중량 기준 약 70% 알루미늄 분말, 평균 입자 크기 48 µm, 순도 96–99%). 경화제(EP-2N-B, Ruixin Inc.)와 에폭시 수지 기본 화합물(EP-2N-A, Ruixin Inc.)을 1:2 중량비로 혼합했습니다.

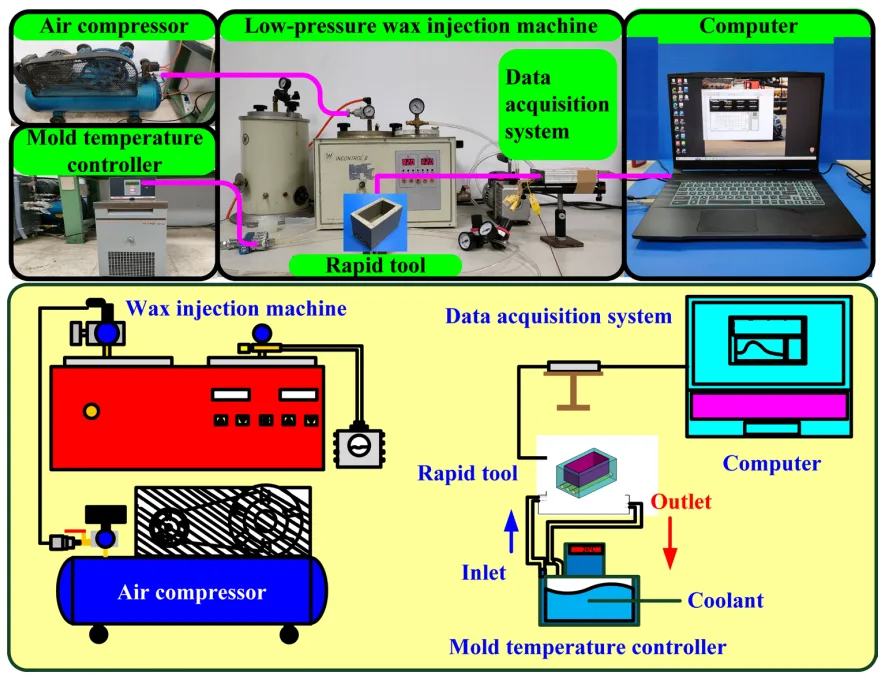

- 저압 왁스 사출 성형: 저압 왁스 사출 성형기(0660, W&W Inc.)를 사용했습니다. 용융 왁스(K512, Kato Inc.)를 82 °C에서 금형 캐비티(27 °C로 설정)에 사출했습니다.

- 냉각 시간 측정: 금형 온도 조절기(JCM-33A, Shinko Inc.), K형 열전대(C071009-079, Cheng Tay Inc., 감도 ±1 °C), 열전 냉각기가 있는 냉각수 저장조(TEC12706AJ, Caijia Inc.) 및 데이터 수집 시스템(MRD-8002L, IDEA System Inc.)을 포함하는 자체 제작 시스템(Figure 7)을 사용했습니다. 냉각수 유량은 약 4 L/min이었습니다. 왁스 사출 압력은 약 0.06 MPa였습니다. 성형된 왁스 패턴의 취출 온도는 30 °C였습니다. 입구 냉각수 온도는 27 °C로 유지되었고 주변 온도는 27 °C였습니다.

- 데이터 분석: 냉각 시간을 비교하고 표면 거칠기(Sz)와 냉각 시간(y)을 관련시키는 예측 방정식을 개발했습니다. 냉각 속도도 계산하고 비교했습니다.

연구 주제 및 범위:

- 냉각 채널의 다양한 내부 표면 거칠기 값(Sz ≈ 2.4 µm, 3.2 µm, 4.1 µm 및 4.9 µm)이 왁스 패턴의 냉각 시간에 미치는 영향 조사.

- 냉각 채널 표면 거칠기 변화로 인한 알루미늄 충전 에폭시 수지 쾌속 금형의 냉각 효율 개선 정량화.

- 다양한 거칠기의 냉각 채널을 가진 금형과 냉각 채널이 없는 금형의 냉각 시간 비교.

- 냉각 채널의 Sz 표면 거칠기를 기반으로 한 냉각 시간 예측 모델 개발.

- 냉각 단계 동안의 1차 및 2차 냉각 속도 분석.

6. 주요 결과:

주요 결과:

- 파이버 레이저 가공은 고속도강 로드에 미세구조를 성공적으로 생성하여 각각 1, 3, 5, 7회의 레이저 가공 주기에 해당하는 약 2.4 µm, 3.2 µm, 4.1 µm 및 4.9 µm의 다양한 Sz 표면 거칠기 값을 생성했습니다 (Figure 8).

- 알루미늄 충전 에폭시 수지 쾌속 금형에 냉각 채널이 존재하면 사출 성형품의 냉각 시간이 120분(CC 없음)에서 72분(Sz = 2.4 µm의 CC 사용)으로 약 40% 크게 단축되었습니다 (Figure 9).

- 냉각 채널 내벽의 Sz 표면 거칠기가 증가함에 따라 사출 성형된 왁스 패턴의 냉각 시간이 감소했습니다. 냉각 시간은 Sz 2.4 µm에서 약 72분, Sz 3.2 µm에서 64분, Sz 4.1 µm에서 60분, Sz 4.9 µm에서 48분이었습니다 (Figure 10).

- Sz = 2.4 µm의 금형과 비교하여 Sz = 4.9 µm의 내부 냉각 채널 표면 거칠기를 가진 알루미늄 충전 에폭시 수지 쾌속 금형을 사용하면 약 34%의 냉각 시간 절약 효과가 있었습니다.

- 냉각 채널이 없는 금형과 비교하여 Sz = 4.9 µm의 내부 냉각 채널 표면 거칠기를 가진 금형은 최대 60%의 냉각 시간 절약 효과를 달성했습니다.

- 사출 성형품의 냉각 시간은 반복 가능했으며, Sz = 3.2 µm에 대해 5회 시험에서 평균 냉각 시간은 약 64분이었습니다 (Figure 11).

- 사출 성형품의 평균 냉각 시간(y)은 Sz 표면 거칠기(x)에 따라 y = -x² - 2.6x + 75라는 예측 방정식으로 결정될 수 있으며, 상관 계수는 0.976입니다 (Figure 12).

- 1차 냉각 속도(냉각 시간 8분 전)는 표면 거칠기가 증가함에 따라 증가했습니다: 2.13 °C/s (Sz 2.4 µm), 2.396 °C/s (Sz 3.2 µm), 3.462 °C/s (Sz 4.1 µm) 및 3.966 °C/s (Sz 4.9 µm) (Figure 14).

- 2차 냉각 속도(냉각 시간 8분 후)도 표면 거칠기가 증가함에 따라 증가했습니다: 0.232 °C/s (Sz 2.4 µm), 0.272 °C/s (Sz 3.2 µm), 0.302 °C/s (Sz 4.1 µm) 및 0.328 °C/s (Sz 4.9 µm) (Figure 15).

- 향상된 냉각 효율은 특징 구조로 인한 냉각 채널 내 열 전달 접촉 면적 증가에 기인하며, 이는 보다 효과적인 냉각을 촉진합니다 (Figure 16).

그림 이름 목록:

- Figure 1. 실험 방법론의 순서도.

- Figure 2. 고속도강 로드에 미세구조를 가공하기 위한 가공 경로.

- Figure 3. 미세구조를 가진 왁스 냉각 채널 제작을 위한 실리콘 고무 몰드 제조 공정.

- Figure 4. 평행 CC를 가진 알루미늄 충전 에폭시 수지 쾌속 금형의 3D CAD 모델 및 치수.

- Figure 5. 알루미늄 충전 에폭시 수지를 사용한 쾌속 금형 제조 공정.

- Figure 6. 본 연구의 연구 과정.

- Figure 7. 저압 왁스 사출 성형 후 왁스 패턴의 냉각 시간 조사를 위한 자체 제작 시스템.

- Figure 8. 파이버 레이저 가공 후 고속도강 로드의 표면 거칠기.

- Figure 9. 냉각 채널 유무에 따른 알루미늄 충전 에폭시 수지 쾌속 금형을 사용한 성형 왁스 패턴의 냉각 시간.

- Figure 10. 알루미늄 충전 에폭시 수지 쾌속 금형 내부 냉각 채널 내벽의 다양한 표면 거칠기를 사용한 성형 왁스 패턴의 냉각 시간.

- Figure 11. 사출 성형품 냉각 시간 재현성 테스트 결과.

- Figure 12. 사출 성형품 냉각 시간 재현성의 실험 결과.

- Figure 13. 알루미늄 충전 에폭시 수지 쾌속 금형을 사용한 저압 왁스 사출 성형 후 냉각 단계에서의 두 가지 냉각 속도.

- Figure 14. 알루미늄 충전 에폭시 수지 쾌속 금형을 사용한 저압 왁스 사출 성형 후 냉각 단계에서의 1차 냉각 속도.

- Figure 15. 알루미늄 충전 에폭시 수지 쾌속 금형을 사용한 저압 왁스 사출 성형 후 냉각 단계에서의 2차 냉각 속도.

- Figure 16. 본 연구에서 제안한 알루미늄 충전 에폭시 수지 쾌속 금형의 냉각 메커니즘과 기존 방법 비교.

7. 결론:

본 연구의 주요 목적은 저압 왁스 사출 성형에서 알루미늄 충전 에폭시 수지 쾌속 금형의 냉각 효율에 대한 냉각 채널 내벽의 표면 거칠기의 영향을 조사하는 것이었습니다. 주요 결론은 다음과 같습니다:

- 연구 결과는 주로 왁스 패턴의 대량 제조 중 생산 비용에 대한 냉각 시간 단축의 현저한 영향으로 인해 인베스트먼트 주조 산업에서 상당한 잠재적 응용 가능성을 강조합니다.

- 고속도강 로드에 대한 파이버 레이저 가공은 다양한 표면 거칠기를 가진 미세구조 생성을 가능하게 합니다. 사출 성형품의 평균 냉각 시간(y)은 Sz 표면 거칠기(x)로부터 y = -x² - 2.6x + 75 방정식을 사용하여 예측할 수 있으며, 이 방정식의 상관 계수는 0.976입니다.

- 냉각 채널 내벽의 표면 거칠기는 사출 성형품의 냉각 시간에 큰 영향을 미칩니다. 냉각 채널 내벽에 2.4 µm의 표면 거칠기를 가진 알루미늄 충전 에폭시 수지 쾌속 금형과 비교하여 4.9 µm의 표면 거칠기를 가진 금형을 사용하면 약 34%의 시간 절약 및 냉각 효율 향상을 가져올 수 있습니다.

- 냉각 채널 내벽에 4.9 µm의 표면 거칠기를 가진 알루미늄 충전 에폭시 수지 쾌속 금형을 활용하면 냉각 채널이 없는 유사한 금형에 비해 냉각 시간을 최대 약 60%까지 줄일 수 있습니다.

이러한 결과는 향상된 효율성을 위해 사출 성형 공정을 최적화하는 데 있어 냉각 채널 표면 거칠기의 중요한 역할을 강조합니다.

8. 참고문헌:

- [1] Arman, S.; Lazoglu, I. A comprehensive review of injection mold cooling by using conformal cooling channels and thermally enhanced molds. Int. J. Adv. Manuf. Technol. 2023, 127, 2035–2106. [CrossRef]

- [2] Marl, S.; Giesen, R.-U.; Heim, H.-P. Liquid Silicone Rubber Foamed with Thermoplastic Expandable Microspheres. Materials 2022, 15, 3779. [CrossRef]

- [3] Nabavi, S.F.; Farshidianfar, A.; Dalir, H. An applicable review on recent laser beam cutting process characteristics modeling: Geometrical, metallurgical, mechanical, and defect. Int. J. Adv. Manuf. Technol. 2023, 130, 2159–2217. [CrossRef]

- [4] Rodríguez, N.B.; Moroni, F.; Lutey, A.H.A.; Favi, C. Sustainable design and life cycle engineering of adhesive joints for polymeric products: Assessment of surface activation technologies. Int. J. Adv. Manuf. Technol. 2023, 130, 1279–1306. [CrossRef]

- [5] Bian, Y.; Dong, B.; Chen, B.; Guo, J.; Li, S.; Tian, C.; Xu, S.; He, X.; Yu, G. Dynamic evolution behavior of cracks for single-track and multi-track clads in laser cladding. Int. J. Adv. Manuf. Technol. 2023, 130, 2313–2328. [CrossRef]

- [6] Piekło, J.; Garbacz-Klempka, A. Analysis of Phenomenon of Plasticity Loss of Steel Core Made by Selective Laser Melting Method in Zone of Pressure Mould Conformal Cooling Channel. Materials 2023, 16, 4205. [CrossRef]

- [7] Nguyen, V.-T.; Minh, P.S.; Uyen, T.M.T.; Do, T.T.; Ha, N.C.; Nguyen, V.T.T. Conformal Cooling Channel Design for Improving Temperature Distribution on the Cavity Surface in the Injection Molding Process. Polymers 2023, 15, 2793. [CrossRef] [PubMed]

- [8] Vargas-Isaza, C.; Benitez-Lozano, A.; Rodriguez, J. Evaluating the Cooling Efficiency of Polymer Injection Molds by Computer Simulation Using Conformal Channels. Polymers 2023, 15, 4044. [CrossRef]

- [9] Minh, P.S.; Dang, H.-S.; Ha, N.C. Optimization of 3D Cooling Channels in Plastic Injection Molds by Taguchi-Integrated Principal Component Analysis (PCA). Polymers 2023, 15, 1080. [CrossRef]

- [10] Choi, J.H.; Gim, J.; Rhee, B. A Novel Design Method of an Evolutionary Mold Cooling Channel Using Biomimetic Engineering. Polymers 2023, 15, 798. [CrossRef] [PubMed]

- [11] Torres-Alba, A.; Mercado-Colmenero, J.M.; Caballero-Garcia, J.d.D.; Martin-Doñate, C. Application of New Conformal Cooling Layouts to the Green Injection Molding of Complex Slender Polymeric Parts with High Dimensional Specifications. Polymers 2023, 15, 558. [CrossRef]

- [12] Gotlih, J.; Brezocnik, M.; Pal, S.; Drstvensek, I.; Karner, T.; Brajlih, T. A Holistic Approach to Cooling System Selection and Injection Molding Process Optimization Based on Non-Dominated Sorting. Polymers 2022, 14, 4842. [CrossRef]

- [13] Kanbur, B.B.; Zhou, Y.; Shen, S.; Wong, K.H.; Chen, C.; Shocket, A.; Duan, F. Metal Additive Manufacturing of Plastic Injection Molds with Conformal Cooling Channels. Polymers 2022, 14, 424. [CrossRef]

- [14] Torres-Alba, A.; Mercado-Colmenero, J.M.; Caballero-Garcia, J.d.D.; Martin-Doñate, C. Application of New Triple Hook-Shaped Conformal Cooling Channels for Cores and Sliders in Injection Molding to Reduce Residual Stress and Warping in Complex Plastic Optical Parts. Polymers 2021, 13, 2944. [CrossRef]

- [15] Torres-Alba, A.; Mercado-Colmenero, J.M.; Caballero-Garcia, J.D.D.; Martin-Doñate, C. A Hybrid Cooling Model Based on the Use of Newly Designed Fluted Conformal Cooling Channels and Fastcool Inserts for Green Molds. Polymers 2021, 13, 3115. [CrossRef]

- [16] Abbès, B.; Abbès, F.; Abdessalam, H.; Upganlawar, A. Finite element cooling simulations of conformal cooling hybrid injection molding tools manufactured by selective laser melting. Int. J. Adv. Manuf. Technol. 2019, 103, 2515–2522. [CrossRef]

- [17] Hunter, L.W.; Brackett, D.; Brierley, N.; Yang, J.; Attallah, M.M. Assessment of trapped powder removal and inspection strategies for powder bed fusion techniques. Int. J. Adv. Manuf. Technol. 2020, 106, 4521–4532. [CrossRef]

- [18] Mercado-Colmenero, J.M.; Martin-Doñate, C.; Rodriguez-Santiago, M.; Moral-Pulido, F.; Rubio-Paramio, M.A. A new conformal cooling lattice design procedure for injection molding applications based on expert algorithms. Int. J. Adv. Manuf. Technol. 2019, 102, 1719–1746. [CrossRef]

- [19] Li, Z.; Wang, X.; Gu, J.; Ruan, S.; Shen, C.; Lyu, Y.; Zhao, Y. Topology Optimization for the Design of Conformal Cooling System in Thin-wall Injection Molding Based on BEM. Int. J. Adv. Manuf. Technol. 2018, 94, 1041–1059. [CrossRef]

- [20] Shin, K.-H. A method for representation and analysis of conformal cooling channels in molds made of functionally graded tool steel/Cu materials. J. Mech. Sci. Technol. 2019, 33, 1743–1750. [CrossRef]

- [21] Park, H.-S.; Dang, X.-P. Optimization of conformal cooling channels with array of baffles for plastic injection mold. Int. J. Precis. Eng. Manuf. 2010, 11, 879–890. [CrossRef]

- [22] Yuan, X.; Tao, Z.; Li, H.; Tian, Y. Experimental investigation of surface roughness effects on flow behavior and heat transfer characteristics for circular microchannels. Chin. J. Aeronaut. 2016, 29, 1575–1581. [CrossRef]

- [23] Peng, M.; Chen, L.; Ji, W.; Tao, W. Numerical study on flow and heat transfer in a multi-jet microchannel heat sink. Int. J. Heat Mass Transf. 2020, 157, 119982. [CrossRef]

- [24] Kuo, C.-C.; Jiang, Z.-F.; Lee, J.-H. Effects of cooling time of molded parts on rapid injection molds with different layouts and surface roughness of conformal cooling channels. Int. J. Adv. Manuf. Technol. 2019, 103, 2169–2182. [CrossRef]

- [25] Kuntoğlu, M.; Salur, E.; Canli, E.; Aslan, A.; Gupta, M.K.; Waqar, S.; Krolczyk, G.M.; Xu, J. A state of the art on surface morphology of selective laser-melted metallic alloys. Int. J. Adv. Manuf. Technol. 2023, 127, 1103–1142. [CrossRef]

- [26] Kuo, C.-C.; Tasi, Q.-Z.; Huang, S.-H.; Tseng, S.-F. Enhancing Surface Temperature Uniformity in a Liquid Silicone Rubber Injection Mold with Conformal Heating Channels. Materials 2023, 16, 5739. [CrossRef]

- [27] Jia, J.; Ma, L.; Sun, Y.; Li, D.; Liu, W.; Han, Z.; Li, M. Study on the surface formation mechanism and theoretical model of brittle surface roughness in turning machinable ceramics. Int. J. Adv. Manuf. Technol. 2024, 130, 3877–3889. [CrossRef]

- [28] Zeng, S.; Pi, D.; Xu, T. Milling surface roughness prediction method based on spatiotemporal ensemble learning. Int. J. Adv. Manuf. Technol. 2023, 128, 91–119. [CrossRef]

- [29] Ouazzani, K.; El Jai, M.; Akhrif, I.; Radouani, M.; El Fahime, B. An experimental study of FDM parameter effects on ABS surface quality: Roughness analysis. Int. J. Adv. Manuf. Technol. 2023, 127, 151–178. [CrossRef]

- [30] Koç, E.; Zeybek, S.; Kısasöz, B.; Çalışkan, C.I.; Bulduk, M.E. Estimation of surface roughness in selective laser sintering using computational models. Int. J. Adv. Manuf. Technol. 2022, 123, 3033–3045. [CrossRef]

- [31] Yang, J.S.; Jeong, M.; Park, Y.G.; Ha, M.Y. Numerical study on the flow and heat transfer characteristics in a dimple cooling channel with a wedge-shaped vortex generator. Int. J. Heat Mass Transf. 2019, 136, 1064–1078. [CrossRef]

- [32] Burlaga, B.; Kroma, A.; Poszwa, P.; Kłosowiak, R.; Popielarski, P.; Stręk, T. Heat Transfer Analysis of 3D Printed Wax Injection Mold Used in Investment Casting. Materials 2022, 15, 6545. [CrossRef] [PubMed]

- [33] Addugala, H.; Venugopal, V.N.; Rengasamy, S.; Yadalam, P.K.; Albar, N.H.; Alamoudi, A.; Bahammam, S.A.; Zidane, B.; Bahammam, H.A.; Bhandi, S.; et al. Marginal and Internal Gap of Metal Copings Fabricated Using Three Types of Resin Patterns with Subtractive and Additive Technology: An In Vitro Comparison. Materials 2022, 15, 6397. [CrossRef] [PubMed]

- [34] Narwani, S.; Yadav, N.S.; Hazari, P.; Saxena, V.; Alzahrani, A.H.; Alamoudi, A.; Zidane, B.; Albar, N.H.M.; Robaian, A.; Kishnani, S.; et al. Comparison of Tensile Bond Strength of Fixed-Fixed Versus Cantilever Single- and Double-Abutted Resin-Bonded Bridges Dental Prosthesis. Materials 2022, 15, 5744. [CrossRef] [PubMed]

- [35] Alshehri, H.A.; Altaweel, S.M.; Alshaibani, R.; Alahmari, E.A.; Alotaibi, H.N.; Alfouzan, A.F.; Labban, N. Effect of Different Wax Pattern Manufacturing Techniques on the Marginal Fit of Lithium Disilicate Crowns. Materials 2022, 15, 4774. [CrossRef] [PubMed]

- [36] Zamani, P.; Zabihi, O.; Ahmadi, M.; Zamani, M.R.; Zohuriaan-Mehr, M.J.; Kannangara, T.; Joseph, P.; Naebe, M. Assessing sustainability and green chemistry in synthesis of a vanillin-based vitrimer at scale: Enabling sustainable manufacturing of recyclable carbon fiber composites. Compos. Part A Appl. Sci. Manuf. 2024, 179, 108016. [CrossRef]

- [37] Dasari, S.S.; Wright, A.J.; Carroll, J.M.; Sarmah, A.; Carey, D.G.; Nagabandi, N.; Tran, T.Q.; Green, M.J. Freeform additive manufacturing of carbon fiber reinforced composites using dielectric barrier discharge-assisted Joule heating. Compos. Part A Appl. Sci. Manuf. 2024, 179, 108047. [CrossRef]

- [38] Alexander Air, B. Gangadhara Prusty, Manufacturing feasibility of a bend free ellipsoidal composite pressure vessel using automated fibre placement. Compos. Part A Appl. Sci. Manuf. 2024, 177, 107968.

- [39] Mao, M.; Liu, S.; Jiang, J.; Sun, S.; Wang, D. Study on flow field and convective heat transfer characteristics in grinding zone of large spiral angle flow disturbance grooved wheel. Int. J. Adv. Manuf. Technol. 2023, 129, 39–63. [CrossRef]

- [40] Tian, S.; Xie, X.; Xu, W.; Liu, J.; Zhang, X. Dynamic assessment of sustainable manufacturing capability based on correlation relationship for industrial cloud robotics. Int. J. Adv. Manuf. Technol. 2023, 124, 3113–3135. [CrossRef]

- [41] Chai, M.; Li, Z.; Yan, H.; Huang, Z. Flow field characteristics analysis of interelectrode gap in electrochemical machining of film cooling holes. Int. J. Adv. Manuf. Technol. 2021, 112, 525–536. [CrossRef]

- [42] Da Silva, L.J.; Souza, D.M.; de Araújo, D.B.; Reis, R.P.; Scotti, A. Concept and validation of an active cooling technique to mitigate heat accumulation in WAAM. Int. J. Adv. Manuf. Technol. 2020, 107, 2513–2523. [CrossRef]

- [43] Abdelrazek, A.H.; Choudhury, I.A.; Nukman, Y.; Kazi, S.N. Metal cutting lubricants and cutting tools: A review on the performance improvement and sustainability assessment. Int. J. Adv. Manuf. Technol. 2020, 106, 4221–4245. [CrossRef]

- [44] Ricciardi, M.R.; Papa, I.; Coppola, G.; Lopresto, V.; Sansone, L.; Antonucci, V. Effect of Plasma Treatment on the Impact Behavior of Epoxy/Basalt Fiber-Reinforced Composites: A Preliminary Study. Polymers 2021, 13, 1293. [CrossRef]

- [45] Khettabi, I.; Benyoucef, L.; Boutiche, M.A. Sustainable reconfigurable manufacturing system design using adapted multi-objective evolutionary-based approaches. Int. J. Adv. Manuf. Technol. 2021, 115, 3741–3759. [CrossRef]

9. 저작권:

- 본 자료는 "Chil-Chyuan Kuo, Hong-Wei Chen, Geng-Feng Lin, Song-Hua Huang and Shih-Feng Tseng"의 논문입니다. "Enhancing the Cooling Efficiency of Aluminum-Filled Epoxy Resin Rapid Tool by Changing Inner Surface Roughness of Cooling Channels"를 기반으로 합니다.

- 논문 출처: https://doi.org/10.3390/polym16070874

본 자료는 위 논문을 바탕으로 요약되었으며, 상업적 목적의 무단 사용을 금합니다.

Copyright © 2025 CASTMAN. All rights reserved.