본 소개 자료는 "Materiali in tehnologije / Materials and technology"에서 발행된 "금형 제조에 사용되는 마레이징강의 표면 개질 (SURFACE MODIFICATIONS OF MARAGING STEELS USED IN THE MANUFACTURE OF MOULDS AND DIES)" 논문을 기반으로 작성되었습니다.

1. 개요:

- 논문 제목: 금형 제조에 사용되는 마레이징강의 표면 개질 (SURFACE MODIFICATIONS OF MARAGING STEELS USED IN THE MANUFACTURE OF MOULDS AND DIES)

- 저자: Franjo Cajner¹, Darko Landek¹, Vojteh Leskovšek²

- 발행 연도: 2010

- 학술지/학회: Materiali in tehnologije / Materials and technology

- 키워드: 마레이징강, 열화학 처리, PVD 코팅, 내마모성

2. 초록:

저탄소, 고합금, 석출 경화형 마레이징강은 20세기 60년대 초 항공 및 미사일 공학 분야에 적용하기 위한 고강도 구조 재료로 개발되었습니다. 높은 경화능, 우수한 인성, 높은 열피로 저항성과 같은 우수한 특성과 함께 보호 분위기 없이 매우 작은 변형만으로 간단한 열처리가 가능하기 때문에 마레이징강은 금형 및 다이 제작에 성공적으로 사용됩니다. 이 강재의 주요 단점은 상대적으로 낮은 내마모성이며, 특히 다이가 사용 중 광범위한 마모에 노출될 경우 더욱 그렇습니다. 본 논문은 금형 제조에 사용되는 기존 마레이징강에 대한 개요와 일반적인 특성을 제시합니다. 또한, 내마모성 증가에 특별히 초점을 맞추어 적용된 표면 개질 및 코팅 공정의 결과를 제시합니다.

3. 서론:

Mo, Ti, Al을 합금 원소로 사용하는 Fe-Ni-Co 합금계에 속하는 저탄소, 고합금 마레이징강은 20세기 60년대 초 항공 및 우주 공학 분야의 고강도 구조용으로 개발되었습니다. Cr을 첨가하여 개량된 Fe-Ni-Cr 또는 Fe-Ni-Co-Cr 합금계는 부식성이 높은 환경에 적합합니다. 이후 마레이징강은 다음과 같은 우수한 특성으로 인해 다른 공구 재료보다 뛰어나 공구 제조에 사용되기 시작했습니다 ¹⁻³:

- 매우 높은 강도와 결합된 높은 인성 및 파괴 인성.

- 높은 열피로 저항성.

- 용체화 처리 및 석출 경화(시효) 시 표면의 탈탄 및 산화 위험이 없어 열처리 시 보호 분위기가 필요하지 않음.

- 가장 큰 공구 크기에서도 용체화 어닐링 온도에서 서냉함으로써 경화능이 달성되므로, 공구 단면의 온도 차이로 인한 변형 및 균열 발생 위험이 크게 감소함.

- 우수한 용접성.

- 우수한 방전 가공성.

- 퀜칭 후 우수한 칩 가공성 및/또는 냉간 변형성으로 최종 열처리(시효) 전에 최종 치수로 공구 제조 가능.

- 용체화 처리 및 냉각 시 예상 수축률은 약 0.1%이며, 최종 열처리(시효) 시에는 변형이 거의 없어 이러한 열처리 공정은 변형을 유발하지 않는 공정으로 간주될 수 있음.

- 기존 공구강의 열처리와 비교하여 마레이징강의 열처리(용체화 처리 및 시효)는 훨씬 간단함.

고합금 공구강에 비해 마레이징강의 주요 단점은 상대적으로 낮은 경도(최대 HRC = 50–57)와 그에 따른 불충분한 내마모성입니다. 낮은 경도로 인해 마레이징강은 절삭 공구 제조에는 적합하지 않지만, 금형 및 다이(다이캐스팅 및 폴리머 가공용), 성형 공구 등에는 적합합니다 ¹﹐². 마레이징강의 상대적으로 높은 가격(표준 방법으로 생산된 고합금 공구강보다 몇 배 더 비쌈)은 분말 야금 성형으로 생산된 공구강도 비슷한 가격을 가지므로 현대 공작 기계 산업에서 주요 단점으로 간주될 수 없습니다.

본 논문은 마레이징강을 검토하고 표면 개질을 통해 내마모성을 향상시키는 연구 결과를 제시합니다.

4. 연구 요약:

연구 주제의 배경:

마레이징강은 높은 인성, 최소한의 변형을 동반하는 간단한 열처리, 우수한 용접성 등 금형 및 다이 제조에 탁월한 특성을 가지고 있습니다. 그러나 주요 한계점은 상대적으로 낮은 내마모성이며, 특히 다이가 사용 중 광범위한 마모에 노출될 때 더욱 그렇습니다. 이로 인해 이러한 응용 분야에서 성능과 수명을 향상시키기 위한 표면 개질이 필요합니다.

이전 연구 현황:

이전 문헌(참고문헌 3-5)에서는 마레이징강의 내마모성 향상을 위해 질화 및/또는 질탄 처리를 일반적으로 권장합니다. 추가 연구(참고문헌 6-10)에서는 침탄, 침붕과 같은 다른 열화학 처리 및 물리 기상 증착(PVD) 코팅 공정의 적용을 탐구했습니다. 본 논문은 기존 문헌의 결과를 종합하고 마레이징강의 내마모성 향상에 대한 저자들의 연구 결과를 제시합니다.

연구 목적:

본 연구는 금형 및 다이 제조에 사용되는 마레이징강에 대한 포괄적인 개요를 제공하고 일반적인 특성을 상세히 설명하는 것을 목표로 합니다. 주요 초점은 이러한 강재의 주요 단점인 내마모성을 증가시키기 위해 특별히 설계된 다양한 적용 표면 개질 및 코팅 공정의 결과를 제시하는 것입니다.

핵심 연구:

본 연구의 핵심은 MARAGING 강 14 10 5(화학 조성은 Table 2에 상세히 기술됨)에 대한 다양한 표면 처리 효과에 대한 실험적 조사입니다. 검토된 처리에는 침탄, 침붕, 질화(Tenifer 염욕 및 플라즈마), 그리고 플라즈마 질화 후 PVD TiN 코팅으로 구성된 듀플렉스 처리가 포함됩니다. 이러한 처리의 효과는 미세구조 분석, 경도 분포 프로파일, 그리고 마모, 침식 및 접착 마모 저항성을 평가하는 포괄적인 마찰학적 시험을 통해 평가되었습니다.

5. 연구 방법론

연구 설계:

본 연구는 두 가지 접근 방식을 사용했습니다:

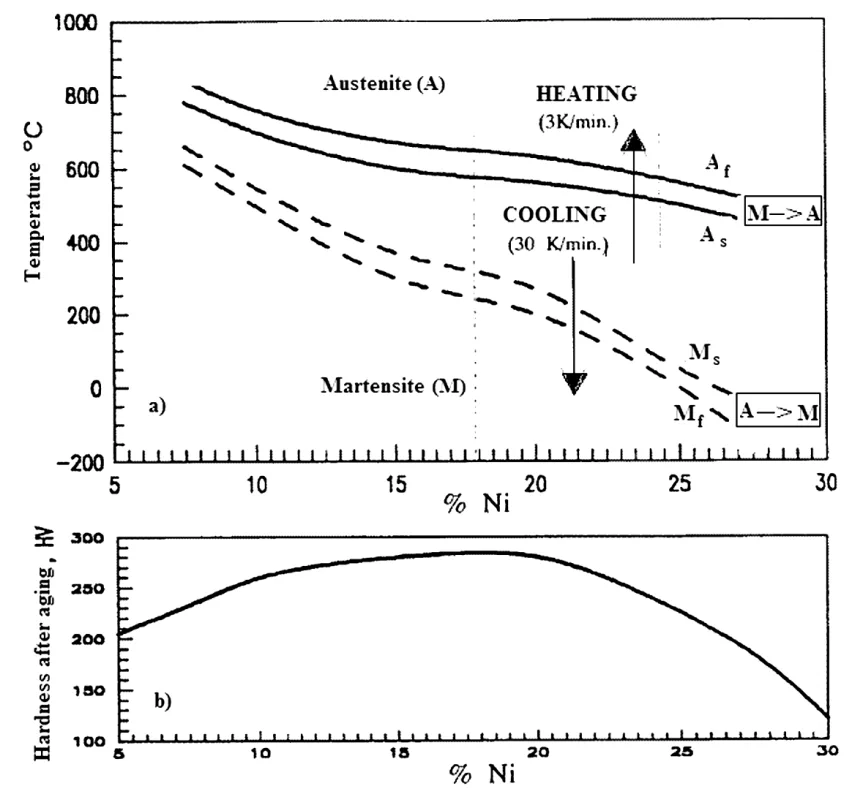

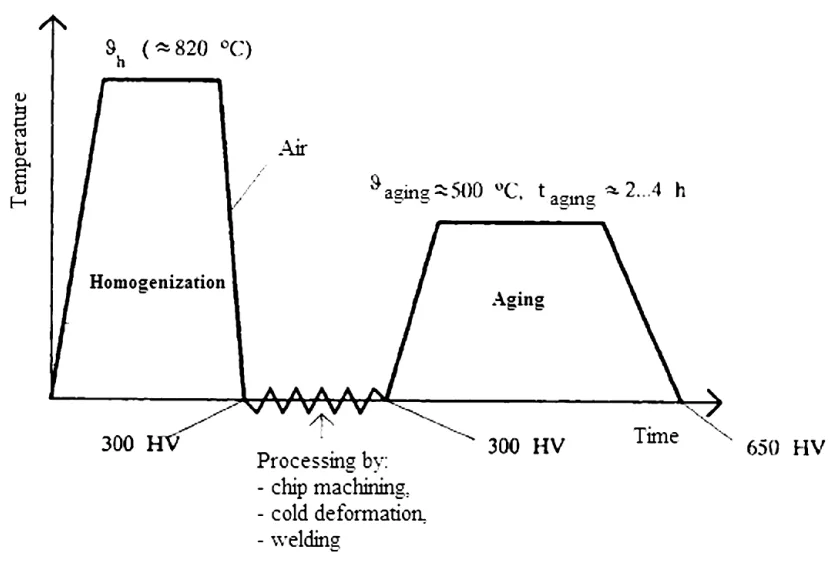

- 기존 문헌 검토를 통해 마레이징 공구강의 일반적인 특성, 열처리 특성(Figure 1 및 Figure 2에 도시됨), 분류(Table 1)를 확립합니다.

- MARAGING 강 14 10 5의 내마모성 향상을 위해 적용된 다양한 표면 개질 기술에 초점을 맞춘 실험적 조사.

데이터 수집 및 분석 방법:

- 재료: MARAGING 강 14 10 5, 화학 조성은 Table 2에 제공됨.

- 표면 처리: 시험편은 Table 3에 나열된 매개변수를 사용하여 일련의 열처리 및 표면 개질 공정을 거쳤습니다. 여기에는 다음이 포함됩니다:

- 시효 처리 (500 °C/4h)

- TENIFER 공정에 의한 질탄 처리 (580 °C/4h)

- 이온 질화 (500 °C/72h 및 500 °C/20h)

- 듀플렉스 처리: 이온 질화 (500 °C/20h) + PVD 코팅 (TiN, 450 °C/70 min)

- Degussa KG 6 과립에서의 침탄 (900 °C/4h) + 시효 처리 (500 °C/4h)

- EKABOR 2 (Degussa) 분말에서의 침붕 (900 °C/4h) + 시효 처리 (500 °C/4h)

- 평가 기법:

- 미세구조 검사: 처리된 표면의 특성을 관찰합니다.

- 경도 분포: 시험편 단면에서 측정하여 표면에서 내부로의 경도 프로파일을 결정합니다 (결과는 Figure 3, Figure 5, Figure 7, Figure 8에 제시됨).

- 마찰학적 시험:

- 마모 마멸: 건조 모래/고무 휠 시험 (Ottawa 50/70 석영 모래) 45 N의 압축력 하에서 (Figure 4).

- 침식 마멸: 시험편 표면에 90° 입사각으로 모래 입자가 충돌하는 시험 (Figure 6).

- 접착 마멸: 100 N의 압축력 하에서 경화강으로 만들어진 마찰 링을 사용하는 시험, 마찰 계수 값 결정 (Figure 9).

연구 주제 및 범위:

본 연구는 다음 주요 영역을 다루었습니다:

- 다양한 작업 온도 및 부식 환경에 적합한 여러 등급을 포함한 마레이징 공구강의 특성 개요.

- MARAGING 강 14 10 5의 내마모성 향상을 위한 표면 개질 기술에 대한 상세 조사, 특히:

- 침탄 처리 및 표면 경도와 마모에 미치는 영향.

- 침붕 처리 및 표면 특성과 마모에 미치는 영향.

- 질화 공정(플라즈마 질화 및 염욕 질탄) 및 마모와 심부 특성에 미치는 영향.

- 플라즈마 질화 후 PVD TiN 코팅을 포함하는 듀플렉스 처리.

- 레이저 재용융을 강조하며 마레이징강으로 제작된 마모된 공구의 수리에 대한 간략한 논의.

6. 주요 결과:

주요 결과:

- 침탄 처리: MARAGING 강 14 10 5를 900 °C/4h에서 침탄 처리한 후 500 °C/4h에서 시효 처리한 결과 약 0.8 mm의 침탄층이 형성되었습니다. 이는 마모 마멸 저항성을 향상시켰지만(Figure 4), 경질 마르텐사이트층(약 HV 700, Figure 3)을 형성하여 변형 및 칩 가공성 저하를 동반하여 마레이징강의 "무변형" 열처리 이점을 상쇄했습니다.

- 침붕 처리: 900 °C/4h에서 침붕 처리한 후 500 °C/4h에서 시효 처리한 결과 약 50 µm 두께의 높은 경도(HV0.5 1000 이상)를 가진 붕화물층이 생성되었습니다(Figure 5). 이 층은 높은 침식 마멸 저항성과 향상된 마모 마멸 저항성을 보였습니다(Figure 4, Figure 6). 그러나 붕화물층 아래의 연화 영역, 붕화물층의 횡방향 균열, 치수 공차 초과 위험과 같은 문제로 인해 이 공정은 문제가 있으며, "무변형" 열처리 특성도 손상시킵니다.

- 질화 및 질탄 처리:

- TENIFER 염욕에서의 질탄 처리(580 °C/4h) 및 고온 또는 장시간 이온 질화(예: 500 °C/72h)는 심부의 과시효를 유발하여 심부 경도 및 질화층 경도 감소를 초래할 수 있습니다(Figure 7). 이는 내마모성에 부정적인 영향을 미칠 수 있습니다(Figure 6).

- 약 500 °C(시효 온도 범위 내)에서의 플라즈마 질화는 마레이징강의 다른 장점을 유지하면서 내마모성을 성공적으로 증가시킬 수 있습니다(Figure 4, Figure 6). 경도와 연성의 좋은 조합을 위해 단상 Fe₄N 질화물층 형성이 권장됩니다.

- 듀플렉스 처리 (플라즈마 질화 + PVD TiN): MARAGING 강 14 10 5에 대한 이온 질화(500 °C/20h) 후 PVD TiN 코팅(1.8 µm 두께, Figure 8)은 상당한 개선을 보였습니다. 이 조합은 매우 낮은 마찰 계수와 함께 마모, 침식 및 접착 마모에 대한 높은 저항성을 제공했습니다(Figure 4, Figure 9).

- 마모된 공구의 수리: 저탄소 마레이징강은 용접이 가능합니다. 레이저 재용융(예: 다이오드 레이저 사용)은 X 2 NiCoMoTi 12 8 8 강에 대해 입증된 바와 같이 마모된 공구 표면 및 열피로 균열을 수리하는 성공적인 절차입니다.

그림 이름 목록:

- Figure 1: a) Real phase diagram Fe-Ni ¹¹, b) Quenching hardness of Fe-Ni alloys in dependence of the percentage of nickel (with the addition of Co, Mo, Ti, and Al) ¹²

- Figure 2: A flow diagram of the heat treatment process of MARAGING steels ²

- Figure 3: Hardness distribution in the edge layer of carburized test samples made of MARAGING steel 14-10-5

- Figure 4: The abrasive wear mass loss of test samples made of MARAGING steels 14-10-5 with and without surface modifications compared with the wear of samples made of high alloy tool steel X155CrVMol2 1 ⁹﹐¹⁰

- Figure 5: The microstructure and hardness distribution in the edge layer of borided test samples made of MARAGING steel 14-10-5 ¹⁰

- Figure 6: Mass loss in erosive wear tests carried out on test samples made of MARAGING steel 14-10-5 with and without surface modifications ¹⁰

- Figure 7: Microstructure and hardness distribution in the edge layer of test samples of MARAGING steel 14-10-5, nitrided in plasma and nitrocarburized in the TENIFER salt bath ¹⁰

- Figure 8: Microstructure and hardness distribution in the edge layer of test samples made of MARAGING steel 14-10-5, nitrided in plasma and coated by a PVD TiN coating ¹⁰

- Figure 9: Friction coefficient determined in the adhesive wear testing of test samples made of MARAGING steel 14-10-5 with and without modifications of the surface ¹⁰

7. 결론:

마레이징 공구강은 우수한 기계적/기술적 특성과 거의 변형 없는 열처리로 인해 폴리머 가공용 금형, 다이캐스팅용 다이, 드롭 해머 다이, 펀치, 매트릭스 및 기타 비절삭 공구 제조에 매우 적합합니다. 기본 18% Ni 등급 외에도 최대 600°C의 온도에 견디는 특수 그룹과 부식성 응용 분야용 그룹이 존재합니다.

본 연구는 마레이징강의 다소 낮은 내마모성이 열화학 처리를 통해 개선될 수 있음을 확인합니다:

- 침탄 처리: 마모 저항성을 향상시키지만, 치수/형상 변화 위험과 시효 전 가공의 어려움으로 인해 주요 이점을 잃어 권장되지 않습니다.

- 침붕 처리: 마모 및 침식 마멸을 크게 향상시키지만, 횡방향 균열, 치수 변화, "무변형" 열처리 손실과 같은 문제로 인해 현재 공구 제조에는 적합하지 않습니다.

- 질탄 처리 (가스/염욕): 양질의 층을 생성하지만, 높은 공정 온도(550–600 °C)는 표준 마레이징강의 심부 경도를 크게 감소시킵니다.

- 플라즈마 질화: 가장 적합한 열처리입니다. 질화 온도는 최적 시효 온도 이하일 수 있어 질화 중 시효가 가능합니다. 용체화 처리/시효 단독보다 마모, 침식 및 접착 마멸을 더 효과적으로 개선합니다(침탄 및 침붕보다는 덜하지만). 플라즈마 질화는 또한 향상된 열피로 저항성, 부식 안정성 및 가공된 용융 혼합물의 접착 저항성을 제공합니다. 폴리머 및 금속 가공에 사용되는 금형에 권장됩니다.

- 듀플렉스 처리 (플라즈마 질화 + TiN): 플라즈마 질화 후 TiN 층으로 금속을 코팅하여 달성된 MARAGING 강 14 10 5의 침식 및 접착 저항성의 상당한 개선은 증가된 내마모성 요구 사항을 충족해야 하는 금형 제조에 이 공정 조합의 적용을 지지합니다.

레이저 빔은 특히 소형 휴대용 다이오드 레이저를 사용하는 경우 마레이징강 공구 표면의 표면 개질, 코팅 및 수리에 향후 응용될 것으로 예상됩니다.

8. 참고문헌:

- [1] Novosel M., Cajner F., Krumes D.: Tool Materials, Faculty of Mechanical Engineering in Slavonski Brod, Slavonski Brod, Croatia, 1996 (book published on croatian)

- [2] Cajner F., Krumes D.: MARAGING steels – new tool materials, Proceedings of symposium Modern technologies of heat treatment of steels, Zagreb, Croatia, 11. 6. 1998, 69-80

- [3] ASM Handbook, Part 4, ASM International, Metals Park, Ohio, 1994

- [4] Heberling J. M.: MARAGING steel: A dependable alloy, Heat Treating, (1993), Sept., 22-24

- [5] Decker, R. F.: MARAGING steels: Getting better with age, AMP Metal Progress (1988) 6, 45-50

- [6] Novosel M:, Cajner F.: Applicability of thermochemical treatment for MARAGING steels and use for manufacturing of the moulds for polymer processing, Proceedings of the 13th days of Polymer and Rubber Society, Zagreb, Croatia, 1995, 3-12

- [7] Cajner F., Leskovšek V.: Influence of thermochemical treatment of MARAGING steel on wear resistance, Proceeding of international conference MATRIB’99, Trogir, Croatia, 1999, 15-22

- [8] Kladarić, I., Cajner F., Krumes D.: Optimization of Parameters for Ageing of MARAGING Steel, Proceedings of the 8th Seminar of the International Federation for Heat Treatment and Surface Engi- neering, Dubrovnik-Cavtat, Croatia, 12-14. September 2001, 111-117

- [9] Cajner F.; Landek D. Kladarić I.: Improvement of wear resistance of MARAGING steel by applying thermochemical processes, Proceedings of the 1st International Conference on Material & Tribology 2002., Dublin, Ireland, 2002

- [10] Cajner F., Landek, D. Šolić S., Cajner H.: Effects of thermochemical treatments on properties of MARAGING steels, Surface Engi- neering, 22 (2006) 6, 468-471

- [11] Johs F. W., Pumphrey W. I.: Free energy and metastabile in the iron-nickel and iron-manganese systems, Journal Iron and Steel Institute, 163 (1949), 121-128

- [12] Goldštejn M. J., Gračev S. V., Veksler Y. G.: Specijalnie stali, Metalurgija, Moskva, 1985

- [13] Shetty, K., Kumar, S., Raghothama, R.: Effect of ion nitriding on the microstructure and properties of Maraging steel (250 Grade), Surface & Coatings Technology 203 (2009), 1530–1536

- [14] Yan, M.F., Wu, J. Y., Liu, R., L.: Plasticity and ab initio characteri- zations on Fe₄N produced on the surface of nanocrystallized 18Ni-maraging steel plasma nitrided at lower temperature, Applied Surface Science 255 (2009), 8902-8906

- [15] Grum, J., Slabe, J. M.: Effect of laser-remelting of surface cracks on microstructure and residual stresses in 12Ni maraging steel, Applied Surface Science 252 (2006), 4486-4492

9. 저작권:

- 본 자료는 "Franjo Cajner, Darko Landek, Vojteh Leskovšek"의 논문입니다. "금형 제조에 사용되는 마레이징강의 표면 개질"을 기반으로 합니다.

- 논문 출처: 논문에 DOI가 제공되지 않았습니다. Materiali in tehnologije / Materials and technology, 44 (2010) 2, 85-91에 게재됨.

본 자료는 위 논문을 바탕으로 요약되었으며, 상업적 목적의 무단 사용을 금합니다.

Copyright © 2025 CASTMAN. All rights reserved.