이 기술 요약은 S. Ezhil Vannan과 S. Paul Vizhian이 2013년 International Journal of Engineering Research & Technology (IJERT)에 발표한 학술 논문 "Development And Characterization Of Copper-Coated Basalt Fiber Reinforced Aluminium Alloy Composites"를 기반으로 합니다. 이 자료는 고압 다이캐스팅(HPDC) 전문가를 위해 CASTMAN이 AI의 지원을 받아 분석하고 요약했습니다.

키워드

- 주요 키워드: 알루미늄 복합재료 기계적 특성

- 보조 키워드: 구리 코팅 현무암 섬유, 스퀴즈 캐스팅, 금속 기지 복합재료(MMCs), 계면 결합력, 인장 강도 향상, 무전해 도금

핵심 요약

- 도전 과제: 알루미늄 합금 내에서 현무암 단섬유와 같은 강화재의 낮은 습윤성(wettability)은 불균일한 분포와 약한 계면 결합을 유발하여 복합재료의 전반적인 성능을 저하시킵니다.

- 연구 방법: 현무암 단섬유 표면에 무전해 도금 방식으로 구리(Cu)를 코팅한 후, 스퀴즈 캐스팅 기법을 사용하여 다양한 함량(2.5, 5, 7.5, 10 wt.%)의 섬유 강화 알루미늄(Al 7075) 복합재료를 제작했습니다. 코팅된 섬유와 코팅되지 않은 섬유로 만든 복합재료의 기계적 특성과 미세구조를 비교 분석했습니다.

- 핵심 성과: 구리 코팅은 현무암 섬유와 알루미늄 매트릭스 간의 습윤성을 크게 향상시켜 섬유의 균일한 분포를 촉진했습니다. 그 결과, 코팅된 섬유 강화 복합재료는 코팅되지 않은 경우에 비해 영률(Young's Modulus)과 극한 인장 강도(UTS)가 현저히 증가했습니다.

- 결론: 강화 섬유에 대한 표면 코팅 처리는 고압 주조 공정에서 금속 기지 복합재료의 성능을 최적화하는 효과적인 전략입니다. 특히 구리 코팅은 계면 결합력을 강화하여 최종 제품의 강도와 강성을 높이는 데 결정적인 역할을 합니다.

도전 과제: 왜 이 연구가 HPDC 전문가에게 중요한가

고성능 경량 부품에 대한 수요가 증가함에 따라, 알루미늄 기지에 세라믹 섬유를 강화한 금속 기지 복합재료(MMCs)가 주목받고 있습니다. 하지만 HPDC와 같은 용융 금속 주조 공정에서 가장 큰 난관 중 하나는 용융 알루미늄이 강화 섬유를 제대로 적시지 못하는 '낮은 습윤성' 문제입니다. 이로 인해 섬유가 뭉치거나(agglomeration) 기공이 발생하며, 섬유와 매트릭스 사이의 계면 결합력이 약해져 강화 효과를 제대로 발휘하지 못합니다. 이는 곧 최종 부품의 기계적 신뢰성 저하로 이어집니다. 이 연구는 바로 이 문제를 해결하기 위한 실용적인 해법을 제시합니다.

접근 방식: 연구 방법론 분석

본 연구는 다음과 같은 체계적인 접근법을 사용했습니다.

- 강화재 준비: 평균 직경 6µm의 연속 현무암 섬유를 1~2mm 길이의 단섬유로 절단했습니다.

- 표면 코팅: 무전해 도금(electroless coating) 공정을 통해 현무암 단섬유 표면에 구리 층을 형성했습니다. 이 공정은 감작(sensitization), 활성화(activation), 금속화(metallization)의 3단계로 구성되며, 이를 통해 균일하고 연속적인 구리 코팅을 구현했습니다(Table 2 참조).

- 복합재료 제작: 코팅된 현무암 섬유와 코팅되지 않은 섬유를 각각 2.5, 5, 7.5, 10 wt.% 비율로 알루미늄 7075 합금에 첨가하여 스퀴즈 캐스팅(squeeze casting) 기법으로 복합재료를 제조했습니다. 스퀴즈 캐스팅은 고압을 가하여 용융 금속이 강화재 사이로 완전히 침투하도록 하는 공정으로, HPDC와 원리가 유사합니다.

- 특성 평가: 제작된 시편을 대상으로 ASTM 표준에 따라 영률, 극한 인장 강도, 연성 등 기계적 특성을 측정하고, 광학 및 주사전자현미경(SEM)을 사용하여 미세구조와 파단면을 분석했습니다.

핵심 성과: 주요 발견 및 데이터

- 성과 1: 영률(강성)의 현저한 증가

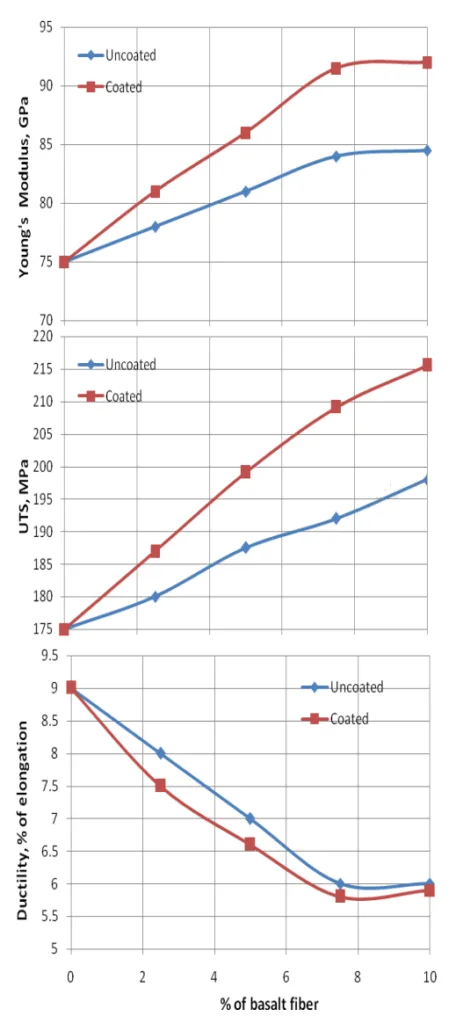

구리 코팅된 현무암 섬유의 함량이 2.5 wt.%에서 10 wt.%로 증가함에 따라, 복합재료의 영률은 13.26% 향상되었습니다. 이는 코팅으로 인해 섬유가 합금 내에 균일하게 분포하고 정렬되어 하중을 효과적으로 지지했기 때문입니다. 코팅된 시편은 모든 함량에서 코팅되지 않은 시편보다 높은 영률 값을 보였습니다(Fig. 5 (a)). - 성과 2: 극한 인장 강도(UTS)의 대폭 향상

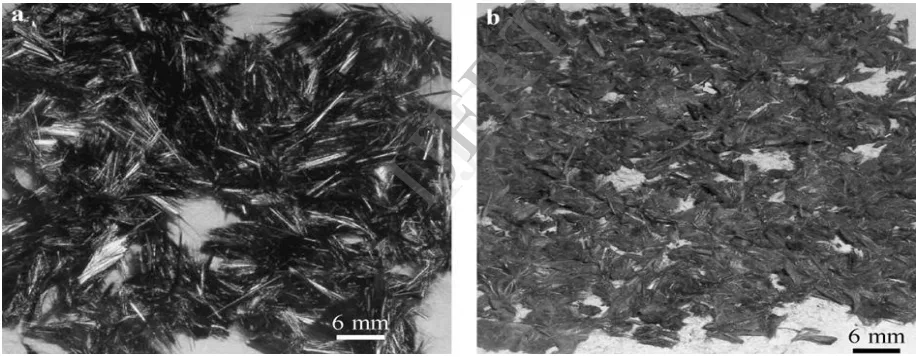

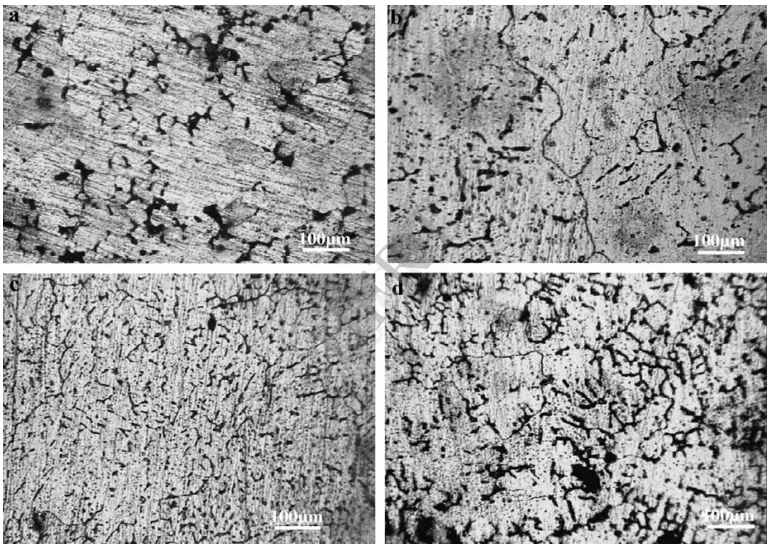

구리 코팅된 섬유 함량이 2.5 wt.%에서 10 wt.%로 증가했을 때, 극한 인장 강도는 15.5%에서 28.7%까지 눈에 띄게 증가했습니다. 이는 단단한 현무암 섬유가 매트릭스를 강화하고, 합금의 결정립 크기를 미세화하며, 열팽창 계수 차이로 인해 높은 전위 밀도를 생성했기 때문입니다(Fig. 5 (b)). - 성과 3: 미세구조 개선 및 섬유 분포

광학 현미경 분석 결과, 구리 코팅된 섬유는 최대 7.5 wt.%까지 매트릭스 내에서 뭉침 현상 없이 매우 균일하게 분포했습니다(Fig. 4). 반면, 코팅되지 않은 섬유는 응고 과정에서 밀려나 시편의 외부 영역이나 수지상정 사이 공간에 집중되는 경향을 보였습니다(Fig. 3 (a)). - 성과 4: 연성 변화

강화재 함량이 증가함에 따라 연성은 감소하는 경향을 보였습니다. 구리 코팅된 섬유 함량이 2.5 wt.%에서 10 wt.%로 증가했을 때 연성은 약 35.9% 감소했습니다. 이는 강화재나 계면에서 발생하는 미세 기공(voids) 때문으로, 강도 향상에 따른 일반적인 트레이드오프 현상입니다(Fig. 5 (c)).

HPDC 제품에 대한 실질적 시사점

- 공정 엔지니어: 이 연구는 강화재의 표면 처리가 고압 주조 공정에서 재료 특성을 제어하는 핵심 변수임을 시사합니다. 구리 코팅과 같은 사전 처리를 통해 용탕의 유동성과 강화재 침투성을 개선하여 보다 일관되고 우수한 성능의 부품을 생산할 수 있는 가능성을 보여줍니다.

- 품질 관리: Fig. 4에서 확인된 균일한 섬유 분포와 Fig. 5의 향상된 기계적 특성 간의 명확한 상관관계는 미세구조 분석이 품질 관리의 핵심 도구가 되어야 함을 강조합니다. 최종 제품에서 강화재의 분산 상태를 모니터링하는 것은 기계적 신뢰성을 보장하는 데 필수적입니다.

- 금형 설계: 향상된 강도와 강성을 가진 복합재료를 사용하면 부품의 벽 두께를 줄이거나 더 복잡한 형상을 구현할 수 있습니다. 이는 금형 설계 시 더 높은 자유도를 제공하며, 경량화 및 기능 통합에 기여할 수 있습니다.

논문 상세 정보

1. 개요:

- 제목: Development And Characterization Of Copper-Coated Basalt Fiber Reinforced Aluminium Alloy Composites

- 저자: S. Ezhil Vannan, S. Paul Vizhian

- 발행 연도: 2013

- 학술지/학회: International Journal of Engineering Research & Technology (IJERT), Vol. 2 Issue 8

- 키워드: Metal matrix composite (MMCs), Basalt fibers, Short fiber composites, Electroless coating, squeeze casting technique.

2. 초록:

본 연구의 목적은 구리 코팅된 현무암 단섬유 강화 Al 합금 복합재료의 효과를 조사하고, 이를 코팅되지 않은 현무암 단섬유 Al 금속 기지 복합재료(MMCs)와 비교하는 것이었습니다. 2.5, 5, 7.5, 10 wt.%의 현무암 단섬유를 포함하는 다섯 가지 다른 함량의 Al MMCs가 스퀴즈 캐스팅 기법으로 준비되었습니다. 두 종류의 MMCs(코팅 및 비코팅 현무암 섬유 강화 Al MMCs) 모두 ASTM 표준에 따라 탄성 계수, 극한 인장 강도, 연성 및 미세구조 변화를 시험했습니다. 결과에 따르면, 현무암 단섬유에 Cu를 코팅하면 영률이 증가하는데, 이는 현무암 단섬유의 균일한 분포와 이 섬유들이 축과 평행하게 최소한의 편석으로 정렬되기 때문입니다. 극한 인장 강도 또한 매트릭스 강화 및 합금 결정립 크기 감소로 인해 증가했지만, 연성은 기공으로 인해 현저히 감소했습니다. 두 MMCs의 미세구조와 파단면은 각각 광학 및 SEM 현미경 사진을 사용하여 조사되었습니다. 파단면에서 섬유 뽑힘(pull-out)이 관찰되지 않고 기계적 특성이 개선된 것은 액체 합금에 의한 섬유의 우수한 습윤성 때문이었습니다.

3. 서론:

금속 기지 복합재료(MMCs)의 특성은 금속 매트릭스와 섬유 표면 사이의 계면 현상에 크게 의존합니다. 계면은 복합재료의 전반적인 성능에 가장 중요한 역할을 합니다. 용융 금속에 의한 강화재의 습윤성은 높은 계면 결합 강도를 달성하기 위한 핵심 요소입니다. 계면 결합을 개선하기 위한 여러 방법에는 매트릭스 조성 수정, 강화재 코팅, 공정 변수 제어 등이 있습니다. 이 중 섬유 표면을 수정하거나 금속 코팅을 하여 매트릭스와 강화재 사이의 습윤성을 개선하는 방법이 두드러집니다. 섬유 표면에 금속을 코팅하는 다양한 기술이 있지만, 무전해 구리 코팅은 간단하고 저비용이며 사용하기 쉬운 공정으로 인해 연구 커뮤니티에서 선호됩니다. 또한, 원치 않는 계면 반응을 방지하고 강화재의 전체 표면 에너지를 증가시켜 습윤성을 촉진하는 데 성공적으로 적용되었습니다.

4. 연구 요약:

이 연구는 알루미늄 7075 합금을 기지로 하고 현무암 단섬유를 강화재로 사용하여 금속 기지 복합재료(MMCs)를 제작했습니다. 핵심은 현무암 섬유에 무전해 구리 코팅을 적용하여 알루미늄 매트릭스와의 습윤성 및 계면 결합력을 향상시키는 것이었습니다. 코팅된 섬유와 코팅되지 않은 섬유를 각각 2.5%에서 10%까지 다양한 중량 비율로 첨가하여 스퀴즈 캐스팅으로 복합재료를 제조했습니다. 이후 두 그룹의 기계적 특성(영률, 인장 강도, 연성)과 미세구조를 비교 분석하여 구리 코팅이 복합재료의 성능에 미치는 영향을 정량적으로 평가했습니다.

5. 방법론:

- 재료: 매트릭스로는 알루미늄 합금 7075를, 강화재로는 현무암 섬유를 사용했습니다(Table 1 참조).

- 전처리: 연속 현무암 섬유를 1-2mm 길이로 절단하고, 500°C에서 10분간 열처리하여 표면의 불순물을 제거했습니다.

- 무전해 코팅: 3단계 공정(감작, 활성화, 금속화)을 통해 섬유에 구리를 코팅했습니다. 각 단계의 화학적 조성과 조건은 Table 2에 명시되어 있습니다.

- 복합재료 제조: 스퀴즈 캐스팅 기법을 사용했습니다. 예열된 금형(300-400°C)에 섬유 예비 성형체(preform)를 넣고, 7075 알루미늄 용탕을 부은 후 20-30 MPa의 압력을 가해 응고시켰습니다.

- 기계적 시험: ASTM E8-82 표준에 따라 인장 시험을 수행하여 영률, 극한 인장 강도(UTS), 연신율을 측정했습니다.

- 미세구조 분석: 광학 현미경과 주사전자현미경(SEM)을 사용하여 섬유 분포, 계면, 파단면을 관찰했습니다.

6. 주요 결과:

주요 결과:

- 구리 코팅은 현무암 섬유의 습윤성을 향상시켜 알루미늄 매트릭스 내에서 더 균일한 분포를 가능하게 했습니다. 특히 7.5 wt.%까지는 뭉침 현상이 거의 없이 균일하게 분포했습니다.

- 구리 코팅된 섬유를 사용한 복합재료는 코팅되지 않은 복합재료에 비해 영률과 극한 인장 강도가 모든 섬유 함량에서 더 높았습니다.

- 섬유 함량이 2.5 wt.%에서 10 wt.%로 증가함에 따라, 코팅된 복합재료의 영률은 13.26% 증가했으며, UTS는 15.5%에서 28.7%까지 증가했습니다.

- 반면, 섬유 함량이 증가함에 따라 연성은 점진적으로 감소했으며, 코팅된 복합재료의 경우 약 35.9%의 감소율을 보였습니다.

- 파단면 분석 결과, 섬유 뽑힘(fiber pull-out) 현상이 거의 관찰되지 않았으며, 이는 섬유와 매트릭스 간의 강한 계면 결합을 시사합니다.

Figure 이름 목록:

- Fig. 1 - Photographs of (a) un-coated basalt fibers and (b) coated basalt fibers.

- Fig. 1 (c) SEM Micrographs of coated basalt fibers

- Fig. 1 (d) SEM Micrographs of coated basalt fibers

- Fig. 1 (e) SEM Micrographs of coated basalt fibers

- Fig. 1 (f) SEM Micrographs of coated basalt fibers

- Fig. 3 Microstructure of the Al/10 % basalt short fiber MMCs uncoated (a) and coated (b) conditions.

- Fig. 4 - Optical micrographs of copper-coated basalt fiber reinforced composites. (a) 2.5 wt%, (b) 5 wt%, (c) 7.5 wt% and (d) 10 wt% fiber reinforcements.

- Fig. 5 Effect of Cu coating on basalt short fiber reinforced Al MMCs a. Young's modulus, b) UTS and c) Ductility

- Figure 6 (a) Fractrographs of the tensile specimen shows (a) fractured short Basalt fibers and (b) fiber pullout from the

- Figure 6 (b) Fractographs of the tensile specimen unreinforced shows uneven distribution of the large dimples

7. 결론:

- 무전해 도금 기술을 통해 짧은 현무암 섬유에 상당히 균일하고 연속적인 구리 코팅을 성공적으로 형성할 수 있었습니다.

- 용융 알루미늄에 대한 현무암 섬유의 낮은 습윤성은 복합재료의 최종 응고에 현저한 영향을 미쳐, 섬유의 불균일한 분포뿐만 아니라 계면에서의 합금 원소(예: 마그네슘) 미세 편석을 유발했습니다.

- 구리 코팅된 섬유는 최대 7.5 wt.%까지 뭉침 현상이 거의 없이 매트릭스에 균일하게 분포했습니다.

- 구리 코팅된 강화재 함량이 증가함에 따라 인장 강도가 증가했으며, UTS가 15.5%에서 28.7%까지 증가하는 것이 관찰되었습니다.

- 복합재료의 영률과 UTS는 섬유 중량 %가 증가함에 따라 증가했으며, 영률은 13.26%의 개선을 보였습니다.

- MMC의 연성은 섬유 중량 %가 증가함에 따라 점진적으로 감소했습니다.

8. 참고 문헌:

- [Insert References list from the paper, Do not translate, Do not omit.]

- T.P.D. Rajan, R.M. Pillai, B.C. Pai, J. Review Reinforcement coatings and interfaces in aluminium metal matrix composites, Mater. Sci.33 (1998) 3491-3501

- Delannay, F., Froyen, L., Deruyttere, A., 1987. Review: The wetting of solids by molten metals and its relation to the preparation of metal-matrix composites. J. Mater. Sci. 22, 1-16.

- Baker, A.A., Shipman, C., Jackson, P.W., 1972. Short-term compatibility of carbon fibres with aluminium. Fibre Sci. Technol. 5, 213-218.

- A.M Davidson, D.Regener, A Comparison of Aluminium-Based Metal Matrix Composites Reinforced With Coated and Uncoated Particlulate Silicon Carbide, Composite Science And Technology Vol.107(6),2000, pp 865-869

- G.O. Mallory, J.B. Hadju, Electroless plating: fundamentals and applications, AESF, Orlando, 1991.

- F. Dalannay, L. Froyen and A. Deruythere J. Material Science, 22 (1987) 1.

- Baker, A.A., Shipman, C., Jackson, P.W., 1972. Short-term compatibility of carbon fibres with aluminium. Fibre Sci.Technol. 5, 213-218.

- Baker, S.J., Bonfield, W., 1978. Fracture of aluminium-coated carbon fibres. J. Mater. Sci. 13, 1329-1334.

- Abraham, S., Pai, B.C., Satyanarayana, K.G., Vaidyan, V.K., 1992.Copper coating on carbon fibres and their composites with aluminium matrix. J. Mater. Sci. 27,3479–3486.

- Sukumaran, K., Pillai, S.G.K., Pillai, R.M., Kelukutty, V.S., Pai, B.C., 1995. The effects of magnesium additions on the structure and properties of Al-7 Si-10 SiC particle composites. J. Mater.Sci. 30, 1469–1472.

- Pai, B.C., Pillai, R.M., Satyanarayan, K.G., Sukumaran, K., Pillai, U.T.S., Pillai, S.G.K., Ravilumar, K.K., 2001. Discontinuously reinforced aluminium alloy matrix composites. Met. Mater. Process. 13, 255–278.

- Long, S., Zhang, Z., Flower, H.M., 1995. Characterization of liquid metal infiltration of chopped fibre performs aided by external pressure. Part-2: modeling of liquid metal infiltration process. Acta Metall. Mater. 43, 3499–3509.

- Abraham, S., Pai, B.C., Satyanarayana, K.G., Vaidyan, V.K., 1990. Studies on nickel coated carbon fibres and their composites. J.Mater. Sci. 25, 2839–2845.

- Urena, A., Rams, J., Escalera, M.D., Sanchez, M., 2005. Characterization of interfacial mechanical properties in carbon fibre/aluminium matrix composites by the nanoindentation technique. Compos. Sci. Technol. 65, 2025–2038.

- Urena, A., Rams, J., Escalera, M.D., Sanchez, M., 2007. Effect of copper electroless coatings on the interaction between a molten Al–Si–Mg alloy and coated short carbon fibres. Composites A 38, 1947–1956.

- D.L.McDanels, Met. Trans. A, vol.16A, (1985) pp.1105.

- M. Vogelsang, R.J.Arsenault, & R.M.Fisher, Metall. Tran.A, vol.17A, (1986) pp.B.W.Rosen,AIAA J (1964) vol. 2, pp.91

- P.M.Mummery, B.Derby, & C.B.Scruby, Acta Metall., vol.41, (1993) pp. 1431

- P.J.Withers, W.M.Stobbs & A.J.Bourdillon, J.Micros., vol.151 (1998) pp.159.V.C.Nardone, & K.M. Prewo, Scripta Metall., vol. 20 (1986) pp. 43.

전문가 Q&A: 자주 묻는 질문

Q1: 왜 현무암 섬유 코팅 재료로 구리를 선택했나요?

A1: 구리는 용융 알루미늄과의 습윤성을 촉진하는 데 효과적이기 때문입니다. 논문에 따르면, 구리 코팅은 섬유 표면의 가스 막을 화학적으로 대체하여 용융 금속과의 상호작용을 용이하게 합니다. 또한, 구리는 알루미늄과 반응하여 계면에 CuAl2와 같은 금속간 화합물을 형성할 수 있으며, 이는 기계적 결합력을 높여 하중 전달 효율을 개선하는 데 기여할 수 있습니다.

Q2: 영률이 13.26% 증가했다는 것의 실질적인 의미는 무엇인가요?

A2: 영률은 재료의 강성(stiffness), 즉 변형에 저항하는 능력을 나타내는 척도입니다. 영률이 13.26% 증가했다는 것은 동일한 힘을 가했을 때 재료가 덜 휘거나 변형된다는 의미입니다. 이는 자동차의 구조 부품이나 항공우주 부품과 같이 높은 강성이 요구되는 응용 분야에서 매우 중요하며, 더 가벼우면서도 동일한 성능을 내는 부품 설계가 가능해집니다.

Q3: 연구에서 연성이 35.9% 감소했다고 하는데, 실제 HPDC 공정에서 이 문제를 어떻게 관리할 수 있나요?

A3: 강도와 연성은 종종 반비례 관계에 있습니다. 이 연구 결과는 강도 향상을 위한 일반적인 트레이드오프를 보여줍니다. 실제 적용 시에는 부품이 요구하는 최소 연성 값을 충족하는지 확인해야 합니다. 만약 연성 확보가 중요하다면, 섬유 함량을 최적화하거나(예: 7.5 wt.% 이하로 유지), 본 연구에서는 다루지 않았지만 모재 합금의 조성을 변경하거나 후속 열처리를 통해 연성을 일부 회복하는 방안을 고려할 수 있습니다.

Q4: 이 연구는 스퀴즈 캐스팅을 사용했는데, 이 결과를 일반적인 HPDC 공정에 얼마나 적용할 수 있을까요?

A4: 스퀴즈 캐스팅과 HPDC는 모두 고압을 이용하여 용탕을 충전하고 응고시킨다는 점에서 매우 유사한 공정입니다. 따라서 강화재의 습윤성 개선이 섬유 분포와 계면 결합력을 향상시킨다는 핵심 원리는 HPDC 공정에도 매우 높은 관련성을 가집니다. 다만, HPDC는 충전 속도가 훨씬 빠르므로, 섬유의 파손이나 유동 패턴을 제어하기 위한 공정 변수(사출 속도, 압력 등)의 최적화가 추가적으로 필요할 것입니다.

Q5: Fig. 4에서 구리 코팅된 섬유가 7.5 wt.%까지 균일하게 분포한다는 점은 공정 제어에 어떤 시사점을 주나요?

A5: 이는 효과적인 강화 효과를 얻을 수 있는 공정 윈도우(processing window)가 존재함을 의미합니다. 7.5 wt.%를 초과하면 섬유가 뭉치기 시작하여(Fig. 4(d) 참조), 오히려 결함으로 작용하고 기계적 특성을 저하시킬 수 있습니다. 따라서 HPDC 공정에서 MMCs를 생산할 때는 강화재의 함량을 정밀하게 제어하고, 용탕 내에서 균일하게 분산시키기 위한 혼합 및 사출 공정 설계가 매우 중요합니다.

결론 및 다음 단계

이 연구는 강화 섬유에 대한 구리 코팅이 알루미늄 매트릭스와의 습윤성을 개선하여 알루미늄 복합재료 기계적 특성을 획기적으로 향상시킬 수 있음을 명확히 보여주었습니다. 특히 영률과 인장 강도의 증가는 고성능 경량 부품 개발에 있어 중요한 실마리를 제공합니다. 이는 HPDC 공정에서도 강화재의 표면 처리가 최종 제품의 품질과 신뢰성을 좌우하는 핵심 요소임을 시사합니다.

CASTMAN은 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최선을 다하고 있습니다. 이 백서에서 논의된 문제가 귀사의 운영 목표와 일치한다면, 저희 엔지니어링 팀에 연락하여 이러한 원칙을 귀사의 HPDC 부품에 어떻게 구현할 수 있는지 논의해 보십시오.

저작권

- This material is a paper by "S. Ezhil Vannan, S. Paul Vizhian". Based on "Development And Characterization Of Copper-Coated Basalt Fiber Reinforced Aluminium Alloy Composites".

- Source: https://core.ac.uk/display/233989396

- Copyright © 2025 CASTMAN. All rights reserved.