본 소개 자료는 "[Metals]"에서 발행된 "[Subsurface Microstructural Evolution of High-Pressure Diecast A365: From Cast to Cold-Sprayed and Heat-Treated Conditions]" 논문을 기반으로 작성되었습니다.

1. 개요:

- 논문 제목: Subsurface Microstructural Evolution of High-Pressure Diecast A365: From Cast to Cold-Sprayed and Heat-Treated Conditions

- 저자: Alino Te, Bryer C. Sousa, Brajendra Mishra, and Danielle L. Cote

- 발행 연도: 2021

- 학술지/학회: Metals

- 키워드: high-pressure die-casting; alloyed aluminum; cold spray processing; alloy surface modification; intermetallic compounds; bimetallic systems and processing; copper; nickel; titanium; atomic diffusion; heat treating

2. 초록:

본 연구에서는 확산 구동 열 후처리와 결합된 콜드 스프레이 증착법을 표면 개질 공정으로 고려하여, 비용 효율적이고 일반적인 알루미늄 합금 주조품의 표면 근처 미세조직, 미세 기계적 및 미세 화학적 특성 개선을 목표로 합니다. 본 연구는 콜드 스프레이로 유도된 고압 다이캐스팅 알루미늄의 표면하 특성 발달 및 변화, 그리고 표면 개질 영역에 대한 탐색적 조사였으므로, 중요한 목표 중 하나는 비용 효율적인 대안으로부터 프리미엄 알루미늄 합금 특성을 달성하기 위한 이러한 접근 방식의 지속적인 고려를 위해 일련의 기초적인 관찰 결과를 공식화하는 것이었습니다. 비용 효율적인 고압 다이캐스팅 A365 시스템의 표면 근처 영역에 니켈, 구리, 티타늄 콜드 스프레이 개질을 고려했습니다. 세 가지 순수 금속 코팅 각각에 대해 표면 근처, 표면하 및 표면 변화가 기록되었습니다. 분석은 두 가지 후처리 코팅-기판 원자 확산 기반 열처리 조건에서도 계속되었습니다. 에너지 분산형 X선 분광법, 전계 방출형 주사 전자 현미경, 광학 현미경 및 관련 콜드 스프레이 문헌의 독창적인 맥락화에서 얻은 다양한 통찰력을 사용하여 주목할 만한 결과를 기록하고 논의했습니다. 구리 공급재를 열 후처리와 함께 사용했을 때, 다양한 표면 기반 금속간 화합물이 특이한 확산 영역 및 심하게 산화된 영역과 함께 형성되어, 열적으로 활성화된 구리 콜드 스프레이 고화물을 향후 연구에서 제외시켰습니다. 그러나 니켈 및 티타늄 콜드 스프레이 표면 개질 공정 모두 올바른 공정 단계가 직접적이고 시간 순서대로 수행된다면 잠재력과 가능성을 보여주었습니다. 결과적으로, 비용 효율적인 합금 알루미늄 주조품의 콜드 스프레이 표면 미세조직 및 특성 개질에 대한 추가 연구를 위한 플랫폼이 제시됩니다.

3. 서론:

콜드 가스 다이나믹 스프레이(CGDS) 또는 콜드 스프레이는 입자 공급재가 가열된 캐리어 가스에 의해 드 라발 노즐을 통해 가속되어 기판에 초음속으로 충돌하여 코팅을 형성하는 고상 재료 고화 기술입니다[1]. CGDS는 특정 특성을 가진 코팅 생성, 재제조, 수리[3] 및 적층 제조[4]에 활용됩니다. 본 연구는 자동차 산업에서 일반적으로 사용되는 비용 효율적인 고압 다이캐스팅(HPDC) A365 알루미늄 합금의 표면 근처 특성(예: 파괴/충격 인성, 강도)을 개선하기 위한 경로로서 CGDS 기반 표면 개질을 탐구합니다. 연구 동기는 A201과 같은 프리미엄 알루미늄 합금에 필적하는 특성을 더 낮은 비용과 더 쉬운 공정으로 달성하는 것입니다. 본 연구는 미세조직, 미세 기계적 및 미세 화학적 변화에 초점을 맞춰 CGDS로 개질된 A365의 구조-공정-특성 관계에 대한 통찰력을 제공하는 것을 목표로 합니다.

4. 연구 요약:

연구 주제의 배경:

자동차 산업은 개선된 기계적 특성을 가진 비용 효율적인 주조 부품을 추구합니다. A201과 같은 프리미엄 합금은 우수한 인성과 고온 특성을 제공하지만 비용이 많이 들고 가공이 어렵습니다. A365, A356, E357과 같은 일반적인 합금의 표면 개질은 대안을 제시합니다. A365는 알루미늄 주조 공장에서의 광범위한 사용으로 인해 선택되었습니다. CGDS는 이러한 개질에 유망한 기술로, 강화 또는 강인화제의 증착을 가능하게 합니다.

이전 연구 현황:

이전 CGDS 열 후처리 연구는 종종 유사한 기판-공급재 조합에 초점을 맞추었습니다(예: Rokni 등의 Al 7075 연구[14, 15]). 연구에 따르면 CGDS는 충격 저항성, 파괴 인성, 피로 균열 전파 성능(Yang 등[17]), 내마모성[18], 마찰 특성[19], 경도[20] 및 내식성[21]과 같은 특성을 개선할 수 있음이 나타났습니다. Jafarlou 등[16]은 CGDS 코팅으로 AM 스테인리스강의 특성을 개선했습니다. Huang 등[22]은 내마모성/내식성과 연성 사이의 균형에 대해 논의했습니다. 현재 연구는 이종 재료 시스템(A365에 순수 금속)과 그 표면하 변화를 탐구함으로써 이러한 연구를 기반으로 합니다.

연구 목적:

본 탐색적 조사의 목적은 다음과 같습니다:

- HPDC A365 알루미늄 합금의 CGDS 기반 재료 표면 개질 조사.

- 표면 근처 특성 개선을 위한 콜드 스프레이 코팅 재료로서 구리, 니켈, 티타늄 평가.

- CGDS 증착 및 후속 열처리(용체화 처리 및 T6 열처리) 후 A365 기판의 표면 근처, 표면하 및 코팅-기판 계면에서의 미세조직 및 미세 화학적 변화 기록.

- 코팅-기판 영역별 특성에 대한 CGDS 코팅 및 열 후처리의 실제 효과에 대한 추가 연구 플랫폼 제공.

- 비용 효율적인 대안으로부터 프리미엄 알루미늄 합금 특성을 달성하기 위한 기초적인 관찰 결과 공식화.

핵심 연구:

본 연구의 핵심은 다음을 포함합니다:

- HPDC A365 알루미늄 합금 기판에 순수 구리, 니켈, 티타늄 공급재 분말을 CGDS를 사용하여 증착.

- 코팅된 시편에 열 후처리 적용:

- 용체화 처리 (500 °C에서 80분).

- T6 열처리 (24시간 상온 시효 후 170 °C에서 150분 인공 시효).

- A365 기판의 표면 근처 및 표면하 영역과 코팅-기판 계면에서의 미세조직 및 미세 화학적 변화 특성화.

- 광학 현미경, 전계 방출형 주사 전자 현미경(FESEM) 및 에너지 분산형 X선 분광법(EDS)을 사용한 분석.

5. 연구 방법론

연구 설계:

본 연구는 탐색적 연구로 설계되었습니다. HPDC A365 알루미늄 합금(조성은 Table 1 참조)을 기판 재료로 사용했습니다. 세 가지 순수 금속 공급재 – 구리, 니켈, 티타늄 – 이 CGDS 코팅용으로 선택되었습니다. 초기에 전기도금, 무전해 도금, 용융 아연 도금 및 CGDS 방법이 고려되었으며, CGDS가 코팅 연속성 및 실험실 규모 생산 재현성 측면에서 선택되었습니다. 코팅은 기판 시편의 한 면에 적용되었습니다. 증착 후, 시편은 확산을 촉진하고 미세조직 변화를 관찰하기 위해 용체화 처리 및 T6 열처리를 거쳤습니다. 코팅되지 않은 A365 시편도 참조용으로 처리되었습니다.

데이터 수집 및 분석 방법:

- 기판 준비: HPDC A365 판재를 2.5 mm 균일 두께로 면삭한 후 워터젯 절단했습니다. 시편은 CGDS 전에 와이어 브러싱하고 이소프로필 알코올로 세척했습니다.

- CGDS 공정: 니켈, 티타늄, 구리 공급재를 펜실베이니아 주립대학교에서 VRC GEN III CGDS 시스템을 사용하여 증착했습니다. 구리와 니켈에는 질소를, 티타늄에는 헬륨을 캐리어 가스로 사용했습니다. 목표 코팅 두께는 100 µm였습니다.

- 열처리:

- 용체화 처리: 500 °C에서 80분, 강제 공랭.

- T6 처리: 24시간 상온 시효 후 170 °C에서 150분 인공 시효.

- 특성 분석:

- 시편은 페놀 열경화성 수지에 압축 마운팅되었습니다.

- 표준 금속 조직학적 연삭 및 연마를 수행했습니다.

- 광학 현미경: Olympus Microscope Camera DP73이 장착된 도립 금속 현미경.

- FESEM 및 EDS: Oxford Instruments X-MaxN EDS 검출기가 장착된 JEOL JSM-7000F 전계 방출형 SEM.

연구 주제 및 범위:

본 연구는 구리, 니켈 또는 티타늄으로 CGDS 표면 개질 후 열처리를 거친 HPDC A365 알루미늄 합금의 표면 및 표면하 미세조직 및 미세 화학적 발달과 변화에 초점을 맞추었습니다. 주요 주제는 다음과 같습니다:

- CGDS 중 기판 침식 및 소성 변형.

- 코팅과 기판 간의 계면 결합 및 혼합.

- 열 후처리 중 원자 확산 및 금속간 화합물 형성.

- A365 표면하의 열적 재결정.

- 세 가지 다른 코팅 재료의 효과 비교.

연구 범위는 미세조직 및 미세 화학적 특성화로 제한되었으며, 두 개의 넓은 면에만 코팅이 이루어졌기 때문에 거시적 기계적 시험은 수행되지 않았습니다.

6. 주요 결과:

주요 결과:

주조 상태 및 CGDS 처리 (열처리 전):

- 주조 상태 A365 (Figure 3A): 주조품 표면 쪽으로 미세한 입자 크기 분포를 보였고, 표면에서 멀어질수록 더 조대한 수지상 미세조직을 나타냈습니다. 이는 "침상 또는 침상형 공정 Si 입자를 가진 1차 공정 α-Al 수지상 결정립"과 일치했습니다.

- A365 상 구리 CGDS (Figure 3B): 표면 근처 수지상 결정립 스케일 조직이 덜 뚜렷했습니다. 기판 재료가 코팅으로, 코팅이 기판으로 유체역학적으로 흐르는 것을 나타내는 켈빈-헬름홀츠 계면 불안정성의 증거가 있었습니다. 공기 분무된 Cu 분말의 두꺼운 Cu 산화막으로 인해 표면하 영역에서 관찰된 조대한 결정립 크기로 미루어 볼 때 상당한 기판 침식이 추론되었습니다.

- A365 상 티타늄 CGDS (Figure 3C): 제한적인 기판 침식을 보였으며, 주조품 표면 근처의 미세한 입자 크기 분포를 유지했습니다. 증착된 Ti 입자는 입자 간 결합이 불충분했습니다. 다른 코팅-기판 재료 조합에 비해 기계적 맞물림 및 계면 혼합이 제한적이었습니다.

- A365 상 니켈 CGDS (Figure 3D): 미세조직 조직은 구리 코팅 시편보다 더 뚜렷했고 주조 상태 A365보다 덜 점진적으로 전이되었습니다. 구리보다 계면 혼합이 적었습니다.

용체화 열처리 시편 (Figure 4):

- 모든 코팅된 시편에서 표면하 Al 365 미세조직은 열적 재결정을 거쳤습니다. 수지상 조직은 더 이상 존재하지 않았습니다.

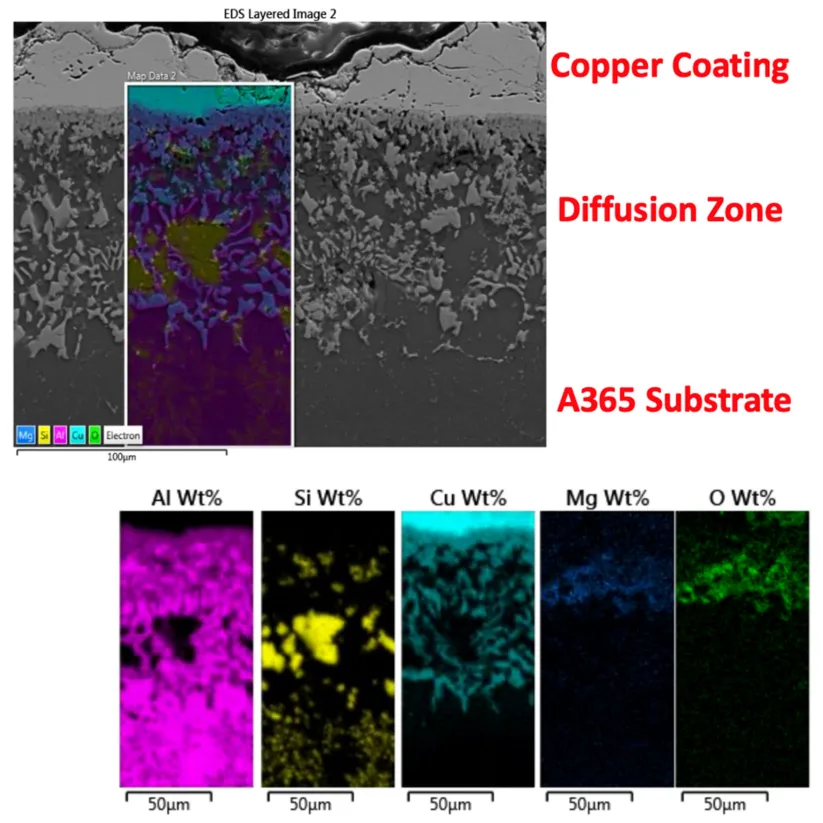

- 구리 코팅 A365 (Figure 4A): 기판의 확산 영역에 2차상 및 석출물을 포함하는 다양한 금속간 화합물이 풍부한 영역을 나타냈으며, 그 뒤를 이어 Cu가 풍부한 FCC 알파-Al의 석출물 없는 밴드가 나타났습니다. 확산으로 인해 계면 근처에서 더 많은 다공성을 보였습니다.

- 니켈 코팅 A365 (Figure 4B) 및 티타늄 코팅 A365 (Figure 4C): HPDC A365로의 Ti 및 Ni 확산은 Cu보다 훨씬 제한적이었습니다. Ni 및 Ti 증착물은 코팅 내에 더 많은 다공성을 보였고 계면 근처 기판에는 다공성이 거의 없었습니다.

T6 열처리 시편 (Figure 5, Figure 6, Figure 7, Figure 8, Figure 9, Figure 10):

- 코팅되지 않은 A365-T6 (Figure 5A): 공정 실리콘이 풍부한 영역의 구상화, 구형화 및 조대화를 보였습니다. 알파-Fe (Al15(Fe, Mn)3Si2) 스크립트형 석출물이 존재했습니다. 표면하 미세조직은 주조 상태에 비해 더 균일했습니다.

- A365-T6 상 구리 CGDS (Figure 5B, Figure 6, Figure 7):

- 구리 코팅은 다공성이 거의 없이 치밀했습니다. 검은 줄무늬는 산화구리 밴드였습니다.

- 계면에 연속적인 알루미늄-구리 상(Al2Cu)이 형성되었습니다.

- 확산 영역은 불연속적인 손가락 모양의 Al2Cu 상을 보였습니다. 이 영역에 큰 실리콘 상이 응집되었습니다. 산화마그네슘(검은 "구멍")이 검출되었습니다.

- 구리는 계면 아래 100 µm 깊이까지 고용체(약 5 wt. %)로 발견되었습니다.

- 이러한 변화는 해로운 것으로 간주되었습니다.

- A365-T6 상 니켈 CGDS (Figure 5D, Figure 8, Figure 9):

- 니켈과 알루미늄의 금속간 화합물이 형성되었습니다(잠재적 상: Ni2Al3, NiAl3, NiAl).

- 금속간 화합물 층은 구리의 금속간 화합물 층에 비해 연속적이고 상대적으로 매끄러웠습니다.

- 알루미늄 매트릭스 내에 고용된 니켈은 거의 없거나 전혀 없었습니다.

- A365-T6 상 티타늄 CGDS (Figure 5C, Figure 10):

- EDS 분석 결과, 티타늄이 알루미늄 기판 표면으로 유의미하게 확산되지 않은 것으로 관찰되었습니다.

- 2차 Ti-Al 금속간 화합물은 핵 생성되지 않은 것으로 밝혀졌습니다.

- 원자 Ti는 열처리된 이종 금속 시스템의 표면하 영역에서 A365 고용체를 강화시켰습니다.

그림 목록:

- Table 1. Rio Tinto에서 제공한 HPDC A365 모재의 공칭 조성.

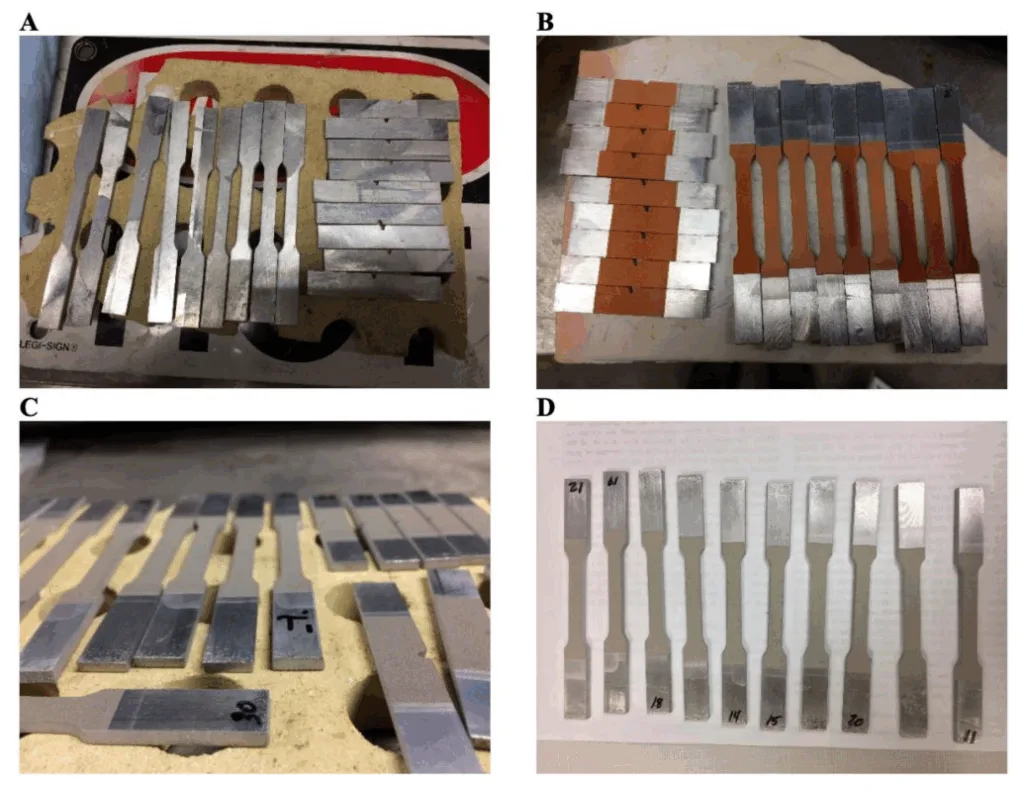

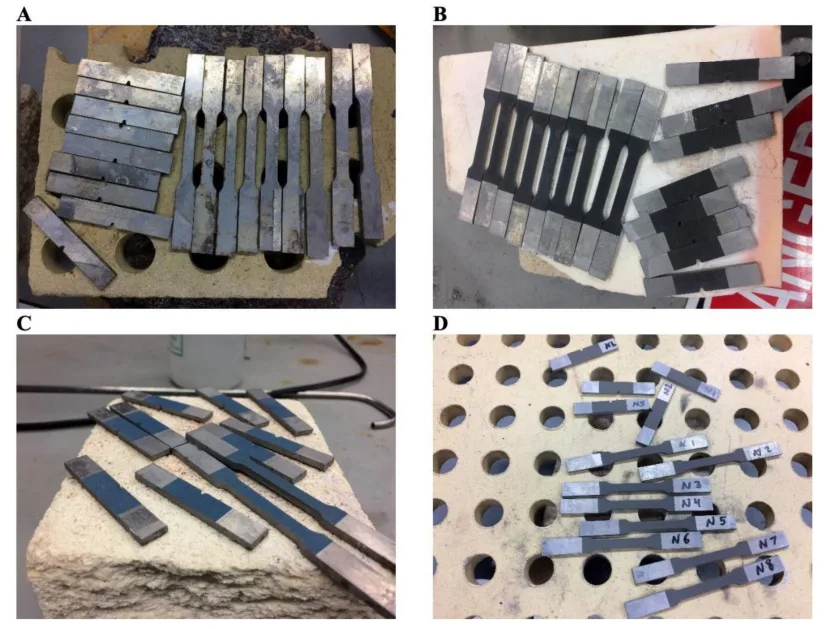

- Figure 1. (A) 콜드 가스 다이나믹 스프레이(CGDS) 공정을 거치지 않은 워터젯 절단 HPDC A365 기판/모재 참조 시편의 디지털 이미지. (B) 얇게 코팅된 Cu CGDS 처리 A365 HPDC 기판 시편의 디지털 사진. (C,D) Ni 및 Ti가 각각 공급재로 사용된 (B)와 유사한 디지털 이미지. 참고로, 모재의 두께((C)에서 "30"으로 적절히 표시된 시편 참조)는 CGDS 공정 또는 후처리 전 2.5 mm였습니다.

- Figure 2. (A) 현재 연구 과정에서 확보된 열처리 후 HPDC A365 참조 시편의 디지털 이미지. (B) 열처리 후 Cu CGDS 코팅된 HPDC A 365 기판 시스템의 디지털 사진. (C) 열처리 후 Ti CGDS 코팅된 HPDC A 365 기판 시스템의 디지털 사진. (D) 열처리 후 Ni CGDS 코팅된 HPDC A 365 기판 시스템의 디지털 이미지. Figure 1에 제공된 것과 동일한 치수 참조가 여기에도 적용됩니다.

- Figure 3. (A) 주조 상태 A365 HPDC의 광학 현미경 사진. (B) 구리 CGDS 처리된 A365 HPDC 시편의 광학 현미경 사진. (C) 티타늄 CGDS 처리된 A365 HPDC 시편의 광학 현미경 사진. (D) 니켈 CGDS 처리된 A365 HPDC 시편의 광학 현미경 사진. 현미경 사진 내의 검은 부분은 마운팅 재료를 나타냅니다. 제공된 각 현미경 사진 내에서 다양한 정도의 표면하 개질이 관찰 가능합니다. 각 현미경 사진에 내장된 스케일 바는 50 µm를 나타냅니다.

- Figure 4. (A) 용체화 열처리 후 구리 CGDS 처리된 A365 HPDC 시스템의 광학 현미경 사진. (C) 용체화 열처리 후 티타늄 CGDS 처리된 A365 HPDC 시스템의 광학 현미경 사진. (B) 용체화 열처리 후 니켈 CGDS 처리된 A365 HPDC 시스템의 광학 현미경 사진. 현미경 사진 내의 검은 부분은 마운팅 재료를 나타냅니다. 각 현미경 사진에 내장된 스케일 바는 50 µm를 나타냅니다.

- Figure 5. (a) T6 조건의 A365 HPDC 시스템의 광학 현미경 사진. (B) T6 조건의 구리 CGDS 처리된 A365 HPDC 시스템의 광학 현미경 사진. (C) T6 조건의 티타늄 CGDS 처리된 A365 HPDC 시스템의 광학 현미경 사진. (D) T6 조건의 니켈 CGDS 처리된 A365 HPDC 시스템의 광학 현미경 사진. 현미경 사진 내의 검은 부분은 마운팅 재료를 나타냅니다. 각 현미경 사진에 내장된 스케일 바는 50 µm를 나타냅니다.

- Figure 6. 열처리 후 Cu CGDS 코팅된 HPDC A365 기판 시스템에 대해 기록된 EDS 라인 스캔 결과.

- Figure 7. 열처리 후 Cu CGDS 코팅된 HPDC A365 기판 시스템에 대해 기록된 EDS 맵핑 결과.

- Figure 8. 열처리 후 Ni CGDS 코팅된 HPDC A365 기판 시스템에 대해 기록된 EDS 라인 스캔 결과.

- Figure 9. 열처리 후 Ni CGDS 코팅된 HPDC A365 기판 시스템에 대해 기록된 EDS 맵핑 결과.

- Figure 10. 열처리 후 Ti CGDS 코팅된 HPDC A365 기판 시스템에 대해 기록된 EDS 라인 스캔 결과.

7. 결론:

본 연구는 A365 알루미늄 합금 HPDC 재료의 비용 효율적인 표면 근처 특성 향상을 위한 유망한 표면 개질 기술로서 Ti 및 Ni CGDS 증착을 입증했습니다.

- 구리(Cu) CGDS는 HPDC A365 표면하로의 열 매개 Cu CGDS 원자 확산이 해로운 미세조직 및 특성 변화(다양한 금속간 화합물, 특이한 확산 영역, 심각한 산화)를 초래했기 때문에 유망한 코팅 재료에서 제외되었습니다.

- 티타늄(Ti) CGDS 표면 개질은 실행 가능한 통합 제조 단계로 확인되었습니다. CGDS 공정은 표면하 특성 향상을 유도했으며, 이후 표준 T6 열처리가 이어졌습니다. 2차 Ti-Al 금속간 화합물은 발견되지 않았으며, 원자 Ti는 표면하 영역에서 A365 고용체를 강화시켰습니다.

- 니켈(Ni) CGDS 공정은 덜 성공적인 것으로 밝혀졌습니다. Ni CGDS 코팅된 HPDC A365의 열 후처리는 Ni-Al 금속간 화합물을 형성했습니다. 확산 영역 형성은 다각형화 및 전위 재배열을 촉진했습니다. Ni 증착 시 충격 유도 기판 표면 침식 및 주조 조직의 부분적 제거가 발생했습니다. 충격 유도 침식을 잠재적으로 피하기 위해 Ni CGDS 표면 개질 전에 T6 조건(주조 상태에 비해 강화됨)의 A365 재료를 사용하는 것이 제안됩니다.

- 향후 연구에는 적절히 준비된 시편의 인장 및 피로 시험, 열처리 최적화, CGDS 공정 변수 최적화, 그리고 추가적인 특성 향상을 위한 (스펀지 과립 대신) 구형 Ti 분말 증착이 포함되어야 합니다.

8. 참고문헌:

- [1] Alkhimov, A.; Papyrin, A.; Kosarev, V. Gas-Dynamic Spraying Method for Applying a Coating. US Patent 5302414, 12 April 1994.

- [2] Stoltenhoff, T.; Kreye, H.; Richter, H.J. An Analysis of the Cold Spray Process and Its Coatings. J. Therm. Spray Technol. 2002, 11, 542–550. [CrossRef]

- [3] Petráčková, K.; Kondás, J.; Guagliano, M. Fixing a hole (with cold spray). Int. J. Fatigue 2018, 110, 144–152. [CrossRef]

- [4] Sova, A.; Grigoriev, S.; Okunkova, A.; Smurov, I. Potential of cold gas dynamic spray as additive manufacturing technology. Int. J. Adv. Manuf. Technol. 2013, 69, 2269–2278. [CrossRef]

- [5] Wang, X.; Feng, F.; Klecka, M.A.; Mordasky, M.D.; Garofano, J.K.; El-Wardany, T.; Nardi, A.; Champagne, V.K. Characterization and modeling of the bonding process in cold spray additive manufacturing. Addit. Manuf. 2015, 8, 149–162. [CrossRef]

- [6] Yin, S.; Suo, X.; Liao, H.; Guo, Z.; Wang, X. Significant influence of carrier gas temperature during the cold spray process. Surf. Eng. 2014, 30, 443–450. [CrossRef]

- [7] Sinclair-Adamson, R.; Luzin, V.; Duguid, A.; Kannoorpatti, K.; Murray, R. Residual Stress Distributions in Cold-Sprayed Copper 3D-Printed Parts. J. Therm. Spray Technol. 2020, 29, 1525–1537. [CrossRef]

- [8] Irissou, E.; Legoux, J.-G.; Ryabinin, A.N.; Jodoin, B.; Moreau, C. Review on Cold Spray Process and Technology: Part I—Intellectual Property. J. Therm. Spray Technol. 2008, 17, 495–516. [CrossRef]

- [9] Singh, H.; Sidhu, T.S.; Kalsi, S.B.S.; Karthikeyan, J. Development of cold spray from innovation to emerging future coating technology. J. Brazilian Soc. Mech. Sci. Eng. 2013, 35, 231–245. [CrossRef]

- [10] Saboori, A.; Biamino, S.; Valente, A.; Gitardi, D.; Basile, G.; Lombardi, M.; Fino, P. The capacity of cold spray additive manufacturing technology for metallic part repairing. In Proceedings of the Europe PM 2018 Congress and Exhibition, Bilbao, Spain, 14–18 October 2018.

- [11] Cavaliere, P.; Silvello, A. Processing conditions affecting residual stresses and fatigue properties of cold spray deposits. Int. J. Adv. Manuf. Technol. 2015, 81, 1857–1862. [CrossRef]

- [12] Belsito, D. Application of Computational Thermodynamic and Solidification Kinetics to Cold Sprayable Powder Alloy Design. Ph.D. Thesis, Worcester Polytechnic Institute, Worcester, MA, USA, 2014.

- [13] Yeom, H.; Sridharan, K. Cold spray technology in nuclear energy applications: A review of recent advances. Ann. Nucl. Energy 2021, 150, 107835. [CrossRef]

- [14] Rokni, M.R.; Widener, C.A.; Champagne, V.K.; Crawford, G.A. Microstructure and mechanical properties of cold sprayed 7075 deposition during non-isothermal annealing. Surf. Coatings Technol. 2015, 276, 305–315. [CrossRef]

- [15] Rokni, M.R.; Widener, C.A.; Ozdemir, O.C.; Crawford, G.A. Microstructure and mechanical properties of cold sprayed 6061 Al in As-sprayed and heat treated condition. Surf. Coatings Technol. 2017, 309, 641–650. [CrossRef]

- [16] Jafarlou, D.M.; Walde, C.; Champagne, V.K.; Krishnamurty, S.; Grosse, I.R. Influence of cold sprayed Cr3C2-Ni coating on fracture characteristics of additively manufactured 15Cr-5Ni stainless steel. Mater. Des. 2018, 155, 134–147. [CrossRef]

- [17] Yang, J.; Yang, J.; Xie, J.; Wang, Q.; Qu, K. Improved fatigue crack propagation performance of Q355B steel with cold-sprayed A5052 and Al coatings. Surf. Coatings Technol. 2019, 378, 125000. [CrossRef]

- [18] Wolfe, D.; Eden, T. Cold spray particle deposition for improved wear resistance. In The Cold Spray Materials Deposition Process; Elsevier: Amsterdam, The Netherlands, 2007; pp. 264–301.

- [19] Chromik, R.R.; Alidokht, S.A.; Shockley, J.M.; Zhang, Y. Tribological Coatings Prepared by Cold Spray. In Cold-Spray Coatings; Springer International Publishing: Cham, Switzerland, 2018; pp. 321–348.

- [20] Murray, J.W.; Zuccoli, M.V.; Hussain, T. Heat Treatment of Cold-Sprayed C355 Al for Repair: Microstructure and Mechanical Properties. J. Therm. Spray Technol. 2018, 27, 159–168. [CrossRef]

- [21] Champagne, V.K.; Gabriel, B.; Villafuerte, J. Cold spray coatings to improve the corrosion resistance of magnesium (Mg) alloys. In Corrosion Prevention of Magnesium Alloys; Elsevier: Amsterdam, The Netherlands, 2013; pp. 414–445.

- [22] Huang, C.J.; Yan, X.C.; Li, W.Y.; Wang, W.B.; Verdy, C.; Planche, M.P.; Liao, H.L.; Montavon, G. Post-spray modification of cold-sprayed Ni-Ti coatings by high-temperature vacuum annealing and friction stir processing. Appl. Surf. Sci. 2018, 451, 56–66. [CrossRef]

- [23] Li, J.; Zhang, Y.; Cao, X.; Zeng, Q.; Zhuang, Y.; Qian, X.; Chen, H. Accelerated discovery of high-strength aluminum alloys by machine learning. Commun. Mater. 2020, 1, 73. [CrossRef]

- [24] Jozwik, P.; Polkowski, W.; Bojar, Z. Applications of Ni3Al Based Intermetallic Alloys—Current Stage and Potential Perceptivities. Materials 2015, 8, 2537–2568. [CrossRef]

- [25] Deevi, S.C.; Sikka, V.K. Nickel and iron aluminides: An overview on properties, processing, and applications. Intermetallics 1996, 4, 357–375. [CrossRef]

- [26] Chen, Z.; Yan, K. Grain refinement of commercially pure aluminum with addition of Ti and Zr elements based on crystallography orientation. Sci. Rep. 2020, 10, 16591. [CrossRef]

- [27] Arzamasov, B.N.; Babich, S.G.; Kirichenko, L.G.; Knyazheva, V.M.; Silaeva, V.I.; Solov’eva, T.V. Properties of aluminum alloys with a titanium nitride coating. Met. Sci. Heat Treat. 1994, 36, 308–312. [CrossRef]

- [28] Liu, F.; Zhao, H.; Yang, R.; Sun, F. Microstructure and Mechanical Properties of High Vacuum Die-Cast AlSiMgMn Alloys at as-Cast and T6-Treated Conditions. Materials 2019, 12, 2065. [CrossRef]

- [29] Padmanaban, S.; Subramanian, R.; Anburaj, J.; Thillairajan, K. Rheo-Die-Casting of Al-Si-Mg Alloy and Al-Si-Mg/ SiCp Composites: Microstructure and Wear Behavior. Mater. Res. 2020, 23. [CrossRef]

- [30] Viscusi, A.; Astarita, A.; Gatta, R.D.; Rubino, F. A perspective review on the bonding mechanisms in cold gas dynamic spray. Surf. Eng. 2019, 35, 743–771. [CrossRef]

- [31] Shivkumar, S.; Wang, L.; Keller, C. Impact properties of A356-T6 alloys. J. Mater. Eng. Perform. 1994, 3, 83–90. [CrossRef]

- [32] Wei, Y.-K.; Li, Y.-J.; Zhang, Y.; Luo, X.-T.; Li, C.-J. Corrosion resistant nickel coating with strong adhesion on AZ31B magnesium alloy prepared by an in-situ shot-peening-assisted cold spray. Corros. Sci. 2018, 138, 105–115. [CrossRef]

- [33] Sundberg, K.; Sousa, B.C.; Schreiber, J.; Walde, C.E.; Eden, T.J.; Sisson, R.D.; Cote, D.L. Finite Element Modeling of Single-Particle Impacts for the Optimization of Antimicrobial Copper Cold Spray Coatings. J. Therm. Spray Technol. 2020, 29, 1847–1862. [CrossRef]

- [34] Uchikoshi, T.; Sakka, Y.; Yoshitake, M.; Yoshihara, K. A study of the passivating oxide layer on fine nickel particles. Nanostruct. Mater. 1994, 4, 199–206. [CrossRef]

- [35] Mrowec, S.; Grzesik, Z. Oxidation of nickel and transport properties of nickel oxide. J. Phys. Chem. Solids 2004, 65, 1651–1657. [CrossRef]

- [36] Song, P.; Wen, D.; Guo, Z.X.; Korakianitis, T. Oxidation investigation of nickel nanoparticles. Phys. Chem. Chem. Phys. 2008, 10, 5057. [CrossRef]

- [37] Sousa, B.C.; Sundberg, K.L.; Gleason, M.A.; Cote, D.L. Understanding the Antipathogenic Performance of Nanostructured and Conventional Copper Cold Spray Material Consolidations and Coated Surfaces. Crystals 2020, 10, 504. [CrossRef]

- [38] Sousa, B.C.; Gleason, M.A.; Haddad, B.; Champagne, V.K.; Nardi, A.T.; Cote, D.L. Nanomechanical Characterization for Cold Spray: From Feedstock to Consolidated Material Properties. Metals 2020, 10, 1195. [CrossRef]

- [39] Razavipour, M.; Rahmati, S.; Zúñiga, A.; Criado, D.; Jodoin, B. Bonding Mechanisms in Cold Spray: Influence of Surface Oxidation During Powder Storage. J. Therm. Spray Technol. 2020. [CrossRef]

- [40] Shikalov, V.S.; Klinkov, S.V.; Kosarev, V.F. Cold spray deposition of aluminum coating onto an erodible material. Thermophys. Aeromech. 2019, 26, 729–737. [CrossRef]

- [41] Tiamiyu, A.A.; Sun, Y.; Nelson, K.A.; Schuh, C.A. Site-specific study of jetting, bonding, and local deformation during high-velocity metallic microparticle impact. Acta Mater. 2021, 202, 159–169. [CrossRef]

- [42] Ma, S.; Maniruzzaman, M.D.; MacKenzie, D.S.; Sisson, R.D. A Methodology to Predict the Effects of Quench Rates on Mechanical Properties of Cast Aluminum Alloys. Metall. Mater. Trans. B 2007, 38, 583–589. [CrossRef]

- [43] 365.0 (Silafont®-36) and A365.0 (Aural®-2/-3)[1]: Low-Iron Premium Die-Casting Alloys. In Properties and Selection of Aluminum Alloys; Anderson, K. (Ed.) A.S.M. International: New York, NY, USA, 2019; pp. 561–563.

- [44] Cai, Q.; Mendis, C.L.; Chang, I.T.H.; Fan, Z. Effect of short T6 heat treatment on the microstructure and the mechanical properties of newly developed die-cast Al-Si-Mg-Mn alloys. Mater. Sci. Eng. A 2020, 788, 139610. [CrossRef]

- [45] Ding, J.; Miao, S.; Ma, B.; Xia, X.; Qiu, C.; Chen, X. Effect of Solution Treatment on Microstructure and Mechanical Properties of A356.2 Aluminum Alloy Treated With Al-Sr-La Master Alloy. Adv. Eng. Mater. 2018, 20, 1701173. [CrossRef]

- [46] Yuan, Z.; Guo, Z.; Xiong, S. Microstructure evolution of modified die-cast AlSi10MnMg alloy during solution treatment and its effect on mechanical properties. Trans. Nonferrous Met. Soc. China 2019, 29, 919–930. [CrossRef]

- [47] Liang, Y.L.; Wang, Z.B.; Zhang, J.B.; Lu, K. Formation of interfacial compounds and the effects on stripping behaviors of a cold-sprayed Zn-Al coating on interstitial-free steel. Appl. Surf. Sci. 2015, 340, 89–95. [CrossRef]

- [48] Nikbakht, R.; Assadi, H.; Jodoin, B. Intermetallic Phase Evolution of Cold-Sprayed Ni-Ti Composite Coatings: Influence of As-Sprayed Chemical Composition. J. Therm. Spray Technol. 2020. [CrossRef]

- [49] Wang, Q.; Birbilis, N.; Zhang, M.-X. On the Formation of a Diffusion Bond from Cold-Spray Coatings. Metall. Mater. Trans. A 2012, 43, 1395–1399. [CrossRef]

- [50] Spencer, K.; Zhang, M.-X. Heat treatment of cold spray coatings to form protective intermetallic layers. Scr. Mater. 2009, 61, 44–47. [CrossRef]

- [51] Yin, S.; Xie, Y.; Suo, X.; Liao, H.; Wang, X. Interfacial bonding features of Ni coating on Al substrate with different surface pretreatments in cold spray. Mater. Lett. 2015, 138, 143–147. [CrossRef]

- [52] Huang, R.; Ma, W.; Fukanuma, H. Development of ultra-strong adhesive strength coatings using cold spray. Surf. Coatings Technol. 2014, 258, 832–841. [CrossRef]

- [53] Bu, H.; Yandouzi, M.; Lu, C.; Jodoin, B. Effect of heat treatment on the intermetallic layer of cold sprayed aluminum coatings on magnesium alloy. Surf. Coatings Technol. 2011, 205, 4665–4671. [CrossRef]

- [54] Ning, X.-J.; Kim, J.-H.; Kim, H.-J.; Lee, C. Characteristics and heat treatment of cold-sprayed Al–Sn binary alloy coatings. Appl. Surf. Sci. 2009, 255, 3933–3939. [CrossRef]

- [55] Wang, J.; Kong, L.; Li, T.; Xiong, T. High temperature oxidation behavior of Ti(Al,Si) 3 diffusion coating on γ-TiAl by cold spray. Trans. Nonferrous Met. Soc. China 2016, 26, 1155–1162. [CrossRef]

- [56] Lee, H.; Shin, H.; Ko, K. Effects of Gas Pressure of Cold Spray on the Formation of Al-Based Intermetallic Compound. J. Therm. Spray Technol. 2010, 19, 102–109. [CrossRef]

- [57] Wang, J.; Kong, L.; Li, T.; Xiong, T. Oxidation Behavior of Thermal Barrier Coatings with a TiAl3 Bond Coat on γ-TiAl Alloy. J. Therm. Spray Technol. 2015, 24, 467–475. [CrossRef]

- [58] Novoselova, T.; Celotto, S.; Morgan, R.; Fox, P.; O’Neill, W. Formation of TiAl intermetallics by heat treatment of cold-sprayed precursor deposits. J. Alloys Compd. 2007, 436, 69–77. [CrossRef]

- [59] Anupam, A.; Kumar, S.; Chavan, N.M.; Murty, B.S.; Kottada, R.S. First report on cold-sprayed AlCoCrFeNi high-entropy alloy and its isothermal oxidation. J. Mater. Res. 2019, 34, 796–806. [CrossRef]

- [60] Li, W.-Y.; Li, C.-J.; Liao, H.; Coddet, C. Effect of heat treatment on the microstructure and microhardness of cold-sprayed tin bronze coating. Appl. Surf. Sci. 2007, 253, 5967–5971. [CrossRef]

- [61] Dean, S.W.; Potter, J.K.; Yetter, R.A.; Eden, T.J.; Champagne, V.; Trexler, M. Energetic intermetallic materials formed by cold spray. Intermetallics 2013, 43, 121–130. [CrossRef]

- [62] Leshchinsky, E.; Sobiesiak, A.; Maev, R. Intermetallic Al-, Fe-, Co- and Ni-Based Thermal Barrier Coatings Prepared by Cold Spray for Applications on Low Heat Rejection Diesel Engines. J. Therm. Spray Technol. 2018, 27, 456–470. [CrossRef]

- [63] Won, J.; Kim, J.; Lee, S.; Lee, C.; Lee, S.; Kim, S.J. Effect of intermetallic compounds on the bonding state of kinetic sprayed Al deposit on Cu after heat-treatment. Surf. Coatings Technol. 2016, 302, 39–46. [CrossRef]

9. 저작권:

- 본 자료는 "Alino Te, Bryer C. Sousa, Brajendra Mishra, and Danielle L. Cote"의 논문입니다. "[Subsurface Microstructural Evolution of High-Pressure Diecast A365: From Cast to Cold-Sprayed and Heat-Treated Conditions]"를 기반으로 합니다.

- 논문 출처: https://doi.org/10.3390/met11030432

본 자료는 위 논문을 바탕으로 요약되었으며, 상업적 목적의 무단 사용을 금합니다.

Copyright © 2025 CASTMAN. All rights reserved.