초대형 박육 다이캐스팅의 한계 돌파: 유효 충전 길이(EFL) 개념을 통한 기계적 특성 균일성 확보 전략

이 기술 요약은 Zhichao Niu, Guangyu Liu, Tian Li, Shouxun Ji가 저술하여 Journal of Materials Processing Tech. (2022)에 발표한 학술 논문 "Effect of high pressure die casting on the castability, defects and mechanical properties of aluminium alloys in extra-large thin-wall castings"를 기반으로 합니다.

키워드

- 주요 키워드: 초대형 박육 다이캐스팅

- 보조 키워드: 알루미늄 합금 기계적 특성, 유효 충전 길이 (EFL), 고압 다이캐스팅 (HPDC) 공정 최적화, 주조 결함

Executive Summary

- 도전 과제: 초대형 박육 주조품은 외관상 완벽하게 충전되더라도, 유동 경로가 길어짐에 따라 연성과 같은 핵심 기계적 특성이 불균일해지는 문제를 안고 있습니다.

- 연구 방법: 최대 유동 길이 1,230mm의 초대형 박육 주조품을 대상으로 용탕 온도, 금형 온도, 게이트 속도 등 핵심 HPDC 공정 변수를 체계적으로 변경하며 주조품의 결함 및 위치별 기계적 특성을 분석했습니다.

- 핵심 돌파구: 단순히 기하학적 충전 여부로 주조성을 판단하는 기존 방식을 넘어, 요구되는 기계적 특성을 만족하는 최대 유동 거리를 의미하는 '유효 충전 길이(Effective Flow Length, EFL)'라는 새로운 개념을 제안했습니다.

- 핵심 결론: 높은 연성이 요구되는 구조용 부품의 경우, 금형을 완전히 채우는 것만으로는 충분하지 않으며, 최종 부품의 성능을 보장하기 위해 특정 '유효 충전 길이(EFL)'를 목표로 공정을 설계하고 관리해야 합니다.

도전 과제: 이 연구가 HPDC 전문가에게 중요한 이유

전기차(EV) 구조물과 같은 분야에서 경량화를 위해 열처리 없이 사용하는 'As-cast' 상태의 초대형 박육 알루미늄 부품 수요가 급증하고 있습니다. 이러한 부품은 높은 생산성과 우수한 기계적 특성을 동시에 만족시켜야 합니다. 하지만 유동 길이가 1,000mm를 초과하는 초대형 주조품의 경우, 용탕이 금형 내부를 흐르면서 온도가 급격히 떨어져 충전 불량(misrun), 탕경계(cold shut)와 같은 결함이 발생하기 쉽습니다.

더 큰 문제는, 외관상으로는 완벽하게 충전된 것처럼 보이는 주조품일지라도 유동 경로의 시작점과 끝부분의 기계적 특성, 특히 충격 흡수에 중요한 '연성(elongation)'이 현저하게 달라진다는 점입니다. 이러한 기계적 특성의 불균일성은 부품의 신뢰성에 치명적인 영향을 미칠 수 있으며, 기존 연구에서는 이 문제를 깊이 있게 다루지 못했습니다. 본 연구는 바로 이 지점에서 출발하여, 초대형 박육 주조품의 기하학적 완성도와 기계적 특성의 균일성을 동시에 확보하기 위한 공정 조건을 규명하고자 했습니다.

연구 접근법: 방법론 분석

본 연구는 실제 양산 환경과 유사한 조건을 구현하여 신뢰도 높은 데이터를 확보하는 데 중점을 두었습니다. 연구에 사용된 핵심 장비와 변수는 다음과 같습니다.

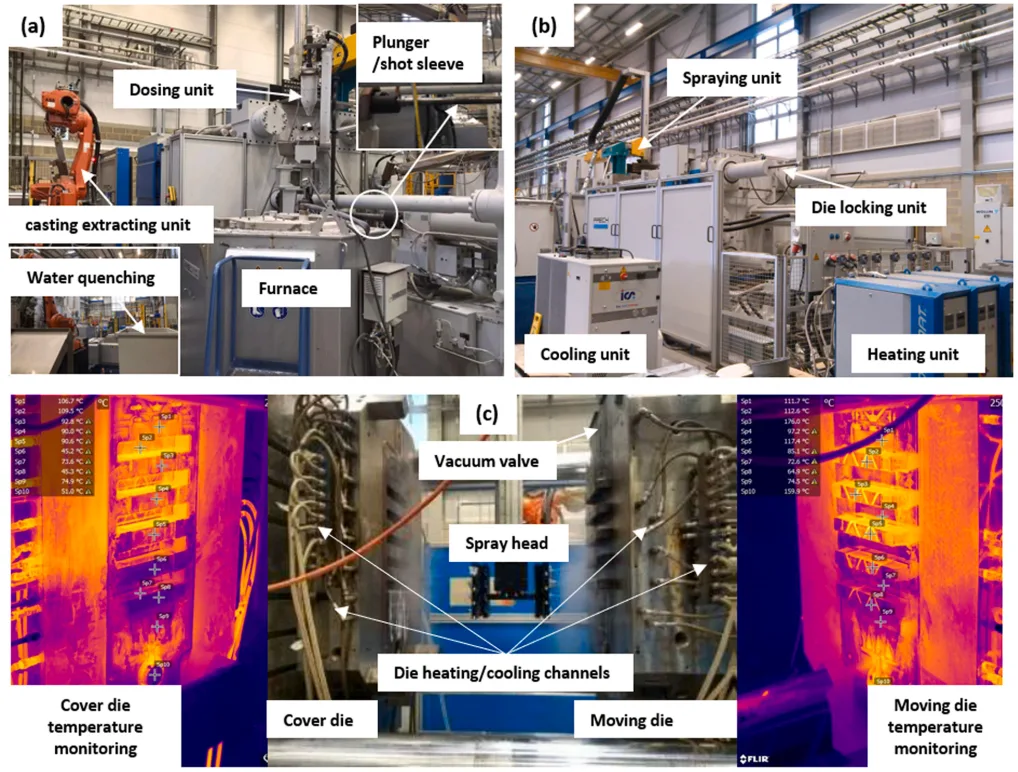

- 방법 1: 최첨단 HPDC 셀 활용: 16,000kN 급 Frech社의 진공 다이캐스팅 머신을 포함한 완전 자동화된 HPDC 셀을 사용했습니다. 이는 용탕 주입부터 제품 취출, 냉각까지 전 공정을 일관성 있게 제어하여 실험의 재현성을 높였습니다.

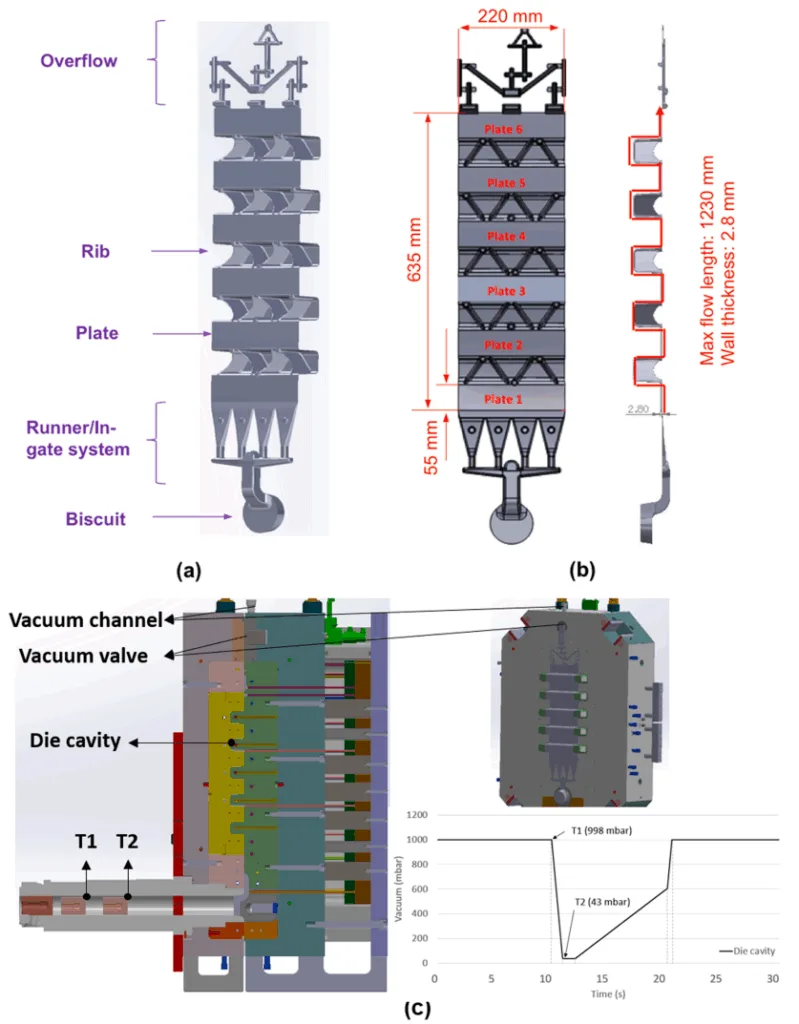

- 방법 2: 실제 부품 형상 기반의 금형 설계: 최대 유동 길이가 1,230mm, 두께가 2.8mm에 달하는 실제 자동차 충돌 테스트용 부품 형상을 기반으로 금형을 설계했습니다. 이를 통해 실험 결과가 실제 산업 현장에 직접적으로 적용될 수 있도록 했습니다.

- 방법 3: 핵심 공정 변수의 체계적 제어: 주조품의 품질에 가장 큰 영향을 미치는 세 가지 핵심 변수인 ▲용탕 온도(700, 720, 740 °C), ▲금형 온도(100, 150, 200 °C), ▲게이트 속도(30, 40, 50 m/s)를 체계적으로 변화시키며 각 조건이 주조품의 충전성, 결함, 미세조직 및 기계적 특성에 미치는 영향을 정밀하게 분석했습니다.

핵심 돌파구: 주요 발견 및 데이터

본 연구를 통해 초대형 박육 다이캐스팅의 성공 여부를 판단하는 새로운 패러다임을 제시하는 중요한 결과들을 도출했습니다.

발견 1: 기하학적 충전을 위한 최적 공정 조건의 확립

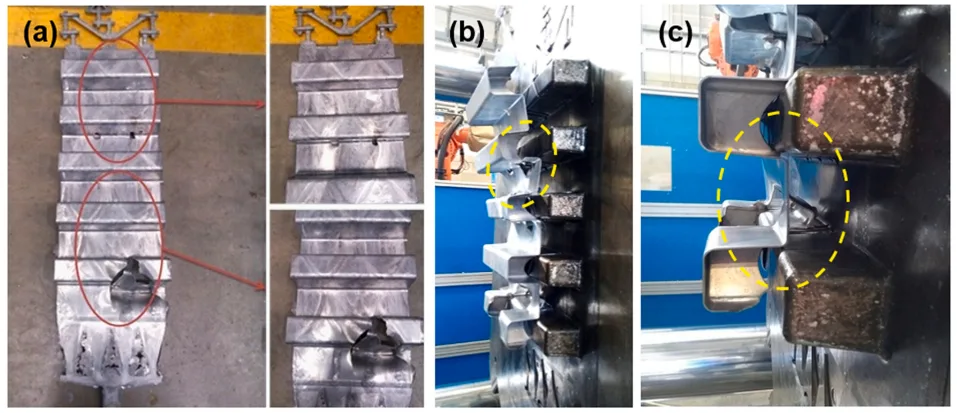

단순히 금형을 채우는 것부터가 큰 도전이었습니다. 실험 결과, 게이트 속도가 30 m/s 미만일 경우 용탕이 완전히 충전되지 못하는 '미성형(misrun)' 결함이 발생했습니다 (그림 5 참조). 반면, 용탕 온도를 740°C 이상으로 높이면 금형에 주조품이 달라붙는 '소착(soldering)' 현상이 발생하여 생산이 불가능했습니다 (그림 8 참조). 수많은 테스트를 통해 용탕 온도 720°C, 금형 온도 200°C, 게이트 속도 50 m/s 조건에서 1,230mm의 유동 길이를 가진 건전한 주조품을 안정적으로 생산할 수 있음을 확인했습니다.

발견 2: 숨겨진 문제점 - 기계적 특성의 심각한 불균일성

가장 중요한 발견은 외관상 완벽한 주조품 내부에서 발생하는 기계적 특성의 변화였습니다. 최적의 공정 조건에서 생산된 주조품의 위치별 인장 시험 결과, 게이트에 가까운 초기 3개 플레이트(유동 길이 525mm까지)에서는 항복강도 120MPa 이상, 연신율 10% 이상이라는 우수한 특성을 보였습니다. 하지만, 그림 13에서 보듯이, 유동 길이가 길어짐에 따라 항복강도는 비교적 일정하게 유지된 반면, 연신율은 3번 플레이트(525mm)의 14.72%에서 6번 플레이트(1,230mm)에서는 2.77%로 급격히 감소했습니다. 이는 유동 말단부로 갈수록 미세 기공이 증가(그림 10 참조)하기 때문이며, 구조용 부품의 안전성에 심각한 위협이 될 수 있음을 시사합니다.

발견 3: 새로운 평가 기준 '유효 충전 길이(EFL)'의 제안

이러한 문제를 해결하기 위해, 본 연구는 '유효 충전 길이(Effective Flow Length, EFL)'라는 새로운 개념을 제안합니다. EFL은 '주조품이 기하학적으로 충전되는 길이를 넘어, 요구되는 최소한의 기계적 특성 기준을 만족하는 최대 유동 길이'로 정의됩니다. 예를 들어, 본 연구에서 '항복강도 > 120 MPa, 연신율 > 10%'라는 엄격한 기준을 적용했을 때, EFL은 525mm였습니다. 만약 기준을 '연신율 > 4.5%'로 완화하면, EFL은 995mm까지 연장될 수 있습니다. 이 EFL 개념은 부품 설계자와 공정 엔지니어가 목표 성능에 맞춰 주조 공정을 설계하고 품질을 관리할 수 있는 매우 실용적인 기준을 제공합니다.

R&D 및 운영을 위한 실질적 시사점

- 공정 엔지니어: 단순히 금형을 채우는 것을 넘어, 목표로 하는 연신율을 확보하기 위해 금형 온도와 게이트 속도를 정밀하게 제어하는 것이 중요합니다. 특히 유동 말단부의 품질 저하를 최소화하기 위한 공정 최적화가 필수적입니다.

- 품질 관리팀: 초대형 구조용 부품의 경우, 육안 검사나 게이트 근처의 샘플 검사만으로는 불충분합니다. 논문의 그림 13 데이터는 유동 경로의 여러 지점에서 인장 시험을 수행하여 기계적 특성의 균일성을 검증해야 할 필요성을 명확히 보여줍니다.

- 설계 엔지니어: 부품 설계 초기 단계부터 '유효 충전 길이(EFL)' 개념을 도입해야 합니다. 즉, 부품의 가장 먼 지점에서 요구되는 기계적 특성을 고려하여 게이트 위치, 두께 변화, 리브 형상 등을 설계하는 것이 부품의 신뢰성을 확보하는 핵심입니다.

Paper Details

고압 다이캐스팅이 초대형 박육 알루미늄 합금 주조품의 충전성, 결함 및 기계적 특성에 미치는 영향

1. 개요:

- 제목: Effect of high pressure die casting on the castability, defects and mechanical properties of aluminium alloys in extra-large thin-wall castings

- 저자: Zhichao Niu, Guangyu Liu, Tian Li, Shouxun Ji

- 발행 연도: 2022

- 학술지/학회: Journal of Materials Processing Tech. 303 (2022) 117525

- 키워드: Aluminium alloys, Microstructures, Mechanical properties, High pressure die casting, Castability, Effective flow length (EFL)

2. 초록:

고압 다이캐스팅을 이용한 초대형 박육 주조품의 제조는 우수한 연성을 요구하는 구조용 응용 분야에서 가장 중요한 과제 중 하나이다. 본 연구는 최대 유동 길이 1,230mm, 두께 2.8mm 채널을 가진 초대형 박육 주조품에서 알루미늄 합금의 공정 변수가 충전성, 결함 형성 및 기계적 특성에 미치는 영향을 이해하는 것을 목표로 한다. 수치 시뮬레이션과 실험적 검증을 통해 고압 다이캐스팅의 공정 변수를 조정하였다. 공정 변수가 주조 부품의 충전성과 기계적 특성에 상당한 영향을 미칠 수 있음을 발견했다. 완전한 주조품의 경우, 항복 강도는 약간 증가하지만 연신율은 러너에서 멀어질수록 현저하게 감소한다. '유효 충전 길이(EFL)'라는 새로운 개념을 제안하고, 이를 초대형 박육 고압 다이캐스팅의 충전성을 평가하는 데 사용하였다. 최적의 주조 조건 하에서 EFL은 525mm에 도달할 수 있으며, 이 지점에서 EFL 대 벽 두께 비율은 187이고 항복 강도와 연신율은 각각 120MPa와 10% 이상이다. 여러 조건 하에서 초대형 박육 주조품이 기하학적으로 충전될 수 있지만, 기계적 특성의 불균일성이 가장 중요한 관심사이며, 특히 연신율의 변화는 우수한 연성을 요구하는 구조용 응용 분야에서 압도적으로 중요하다. 따라서 주조 품질의 기준은 기하학적 건전성과 주조체 내 기계적 특성의 균일성을 모두 고려해야 한다.

3. 서론:

주조 Al-Si-Mg 합금은 높은 비강도, 우수한 내마모성 및 내식성, 뛰어난 주조성, 저렴한 비용 등 매력적인 물리적 및 기계적 특성으로 인해 운송 제조업, 특히 자동차 산업에서 광범위하게 활용되어 왔다. 최근에는 높은 연성을 가진 Al-Si-Mg 합금으로 만든 초대형 박육 주조품이 치수 정확도, 우수한 표면 마감, 비용 절감, 열처리 없는 짧은 제조 경로 등의 장점으로 인해 'As-cast' 상태로 적용되는 것이 매우 바람직하다. 본 연구는 초대형 박육 다이캐스팅에서 Al-Si-Mg 합금의 주조성, 결함 및 기계적 특성의 불균일성을 이해하는 것을 목표로 한다. 용탕 온도, 금형 온도, 충전 시간(게이트 속도) 등 다양한 공정 변수가 미세조직, 기계적 특성 및 결함에 미치는 영향을 탐구하기 위해 수많은 주조 시험과 종합적인 분석이 수행되었다.

4. 연구 요약:

연구 주제의 배경:

우수한 연성을 요구하는 구조용 애플리케이션을 위한 초대형 박육 주조품의 고압 다이캐스팅 제조.

이전 연구 현황:

기존 연구들은 주로 기하학적 건전성을 기준으로 충전성에 초점을 맞추었다. 초대형 박육 주조품에서 기계적 특성의 불균일성, 특히 충전성, 결함, 기계적 특성을 종합적으로 평가한 정보는 거의 없다.

연구 목적:

초대형 박육 주조품에서 공정 변수가 알루미늄 합금의 충전성, 결함 형성 및 기계적 특성에 미치는 영향을 체계적으로 이해하고, 기하학적 건전성과 기계적 특성의 균일성을 모두 고려한 새로운 주조성 평가 기준을 제안하는 것.

핵심 연구:

16,000kN 진공 고압 다이캐스팅 셀과 최대 유동 길이 1,230mm, 두께 2.8mm의 특수 설계된 금형을 사용하여 실험을 수행했다. 용탕 온도, 금형 온도, 게이트 속도를 주요 변수로 설정하고, 각 조건에서 생산된 주조품의 기하학적 완성도, 내부 결함(Macro-CT), 미세조직(OM, SEM), 그리고 유동 경로에 따른 위치별 기계적 특성(인장 시험)을 종합적으로 분석했다.

5. 연구 방법론

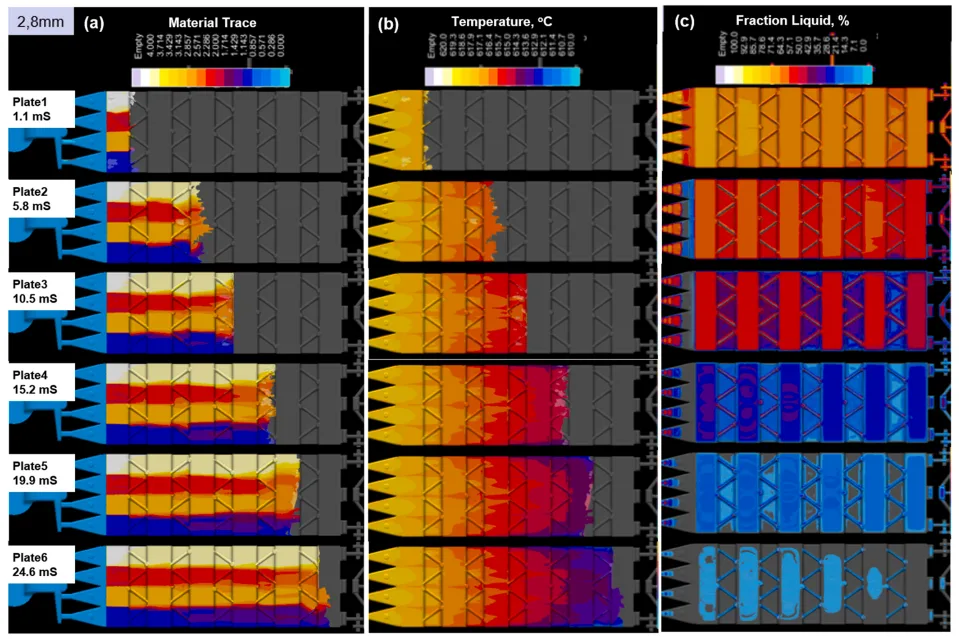

연구 설계:

수치 시뮬레이션(Magmasoft)을 통한 사전 예측과 실제 주조 실험을 통한 검증을 결합한 체계적인 실험 연구로 설계되었다.

데이터 수집 및 분석 방법:

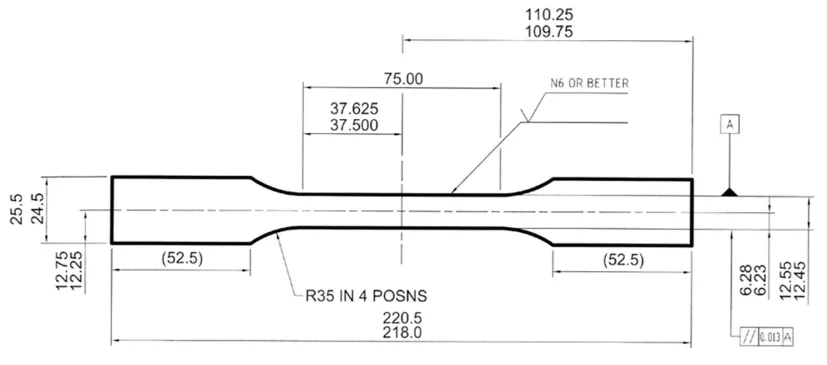

- 기계적 시험: ASTM E8/E8M 표준에 따라 각 플레이트 중앙에서 채취한 평판 시편으로 인장 시험을 수행했다.

- 미세구조 분석: 광학 현미경(Zeiss Scope A1)과 전계 방사형 주사 전자 현미경(FESEM, Zeiss Supra 35)을 사용하여 미세조직, 상(phase) 및 기공을 관찰하고 정량 분석했다.

- 결함 분석: 매크로-CT(Zeiss Xradia 410 Versa X-ray)를 사용하여 0.2mm 이상의 내부 기공을 식별했다.

- 화학 성분 분석: 유도 결합 플라즈마 원자 방출 분광법(ICP-AES)으로 합금의 화학 조성을 검증했다.

연구 주제 및 범위:

- 소재: 상용 Al-Si-Mg 합금

- 주조품: 최대 유동 길이 1,230mm, 평균 벽 두께 2.8mm의 초대형 박육 주조품

- 주요 변수:

- 용탕 온도: 700, 720, 740 °C

- 금형 온도: 100, 150, 200 °C

- 게이트 속도(플런저 3단 속도): 30, 40, 50 m/s (각각 충전 시간 68.6, 51.4, 41.1 ms에 해당)

6. 주요 결과:

주요 결과:

- 용탕 온도와 금형 온도의 증가는 초대형 주조품의 충전성을 향상시키는 데 유리하다. 금형 온도 200°C, 용탕 온도 720°C, 게이트 속도 50m/s(충전 시간 41.1ms)의 조합으로 1,230mm 유동 길이의 건전한 주조품을 얻을 수 있었다.

- 완전하게 충전된 주조품의 경우, 게이트로부터 멀어질수록 항복 강도와 인장 강도는 비교적 일정하게 유지되거나 소폭 변화했지만, 연신율은 현저하게 감소했다.

- 유동 경로 525mm까지는 항복강도 > 120MPa, 인장강도 > 250MPa, 연신율 > 10%의 우수한 기계적 특성을 보였으나, 그 이후 구간에서는 연신율이 4.5% 이하로 급격히 저하되었다.

- '유효 충전 길이(EFL)'라는 새로운 개념을 제안했다. 이는 기하학적 건전성과 주조체 내 기계적 특성을 모두 고려하는 주조성 평가 기준으로, 구조용 애플리케이션에 매우 중요하다.

- 본 연구의 주조품에 대해, '항복강도 > 120MPa 및 연신율 > 10%'를 기준으로 할 때 EFL은 약 525mm이며, '연신율 > 4.5%'를 기준으로 할 때 EFL은 995mm로 증가할 수 있다.

Figure Name List:

to overflow with different overall liquid fractions during the solidification process, from plate 1 to plate 6, respectively.

- Fig. 1. Integrated fully automatic HPDC cell: (a) furnace, melt feeding and casting extraction; (b) heating, cooling and spraying units; (c) HPDC die and die temperature control systems.

- Fig. 2. 3D models and casting design for high pressure die castings, (a) models of different parts in the design, (b) geometry and schematic flow length of casting, (c) vacuum system and vacuum of full shot during the high pressure die casting process.

- Fig. 3. The geometry and dimension of samples for tensile property testing.

- Fig. 4. Simulation results showing (a) the material trace, (b) the temperature at gradually filling of the die cavity, and (c) the liquid fraction distribution from biscuit to overflow with different overall liquid fractions during the solidification process, from plate 1 to plate 6, respectively.

- Fig. 5. Casting photos obtained at the die temperature of 200 °C and melt temperature of 720 °C, under different cavity fill time/in-gate velocities of (a) 41.1 ms/50 m s⁻¹, (b) 51.4 ms/40 m s⁻¹, (c) 68.6 ms/30 m s⁻¹, (d) 82.3 ms/25 m s⁻¹, (e) 102.9 ms/20 m s⁻¹.

- Fig. 6. (a, b) The Macro-CT micrographs showing that no large (> 0.1 mm) porosities or large inoculations, (c) 3D X-ray tomography of the castings at the die and melt temperature of 150 °C and 720 °C under the cavity fill time of 51.4 ms/in-gate velocity of 40 m s⁻¹ (Scanning parameters: scanning speed (distance between two slices) 0.2 mm, resolution (pixel size) 0.4 mm.).

- Fig. 7. The photos of incomplete castings obtained at the melt temperature of 700 °C, with the die temperature of 200 °C and the varied cavity fill time/in-gate velocities of (a) 68.6 ms/30 m s⁻¹, (b) 51.4 ms/40 m s⁻¹, and (c) 41.4 ms/50 m s⁻¹.

- Fig. 8. The photos of incomplete castings obtained at the melt temperature of 740 °C, with varied die temperatures (100, 150 and 200 °C) and the in-gate velocities (30, 40 and 50 m s⁻¹)/ cavity fill time (68.6, 51.4, 41.1 ms).

- Fig. 9. The photos of the castings obtained at (a) respective melt temperature, die temperature, and the in-gate velocity of 720 °C, 100 °C, 55 m s⁻¹; and (b, c) the melt temperature, die temperature, and the in-gate velocity of 720 °C, 220 °C, 30 m s⁻¹.

- Fig. 10. Optical micrographs showing the microstructure of the 6 flat plates extracted from the casting part obtained at the process parameters: melt temperature of 720 °C, die temperature of 200 °C, and the cavity fill time of 41.1 ms (in-gate velocity of 50 m s⁻¹).

- Fig. 11. SEM micrographs showing the Fe-bearing intermetallic phase, Mg₂Si intermetallic phase, and Al-Si eutectic in the microstructure of the first plates extracted from the casting part obtained at the process parameters: melt temperature of 720 °C, die temperature of 200 °C, and the cavity fill time of 41.1 ms (in-gate velocity of 50 m s⁻¹); (c) and (d) are the same area made in BSE-SEM and SE-SEM mode, respectively; (e) is extracted from the highlighted region in (d).

- Fig. 12. The tensile properties of castings obtained at the melt temperature of 720 °C, varied die temperatures (100, 150 and 200 °C) and cavity fill time (68.6, 51.4 and 41.1 ms)/in-gate velocities (30, 40, and 50 m s⁻¹).

- Fig. 13. The tensile results of different flow distances to the in-gate including the six plates extracted from the casting parts obtained at the melt temperature of 720 °C, die temperatures 200 °C, and cavity fill time of 41.1 ms (in-gate velocities of 50 m s⁻¹). The tensile test was conducted at room temperature.

7. 결론:

- 용탕 온도와 금형 온도의 증가는 초대형 주조품의 충전성 향상에 유리하다. 금형 온도 200°C, 용탕 온도 720°C, 게이트 속도 50m/s(충전 시간 41.1ms)의 조합은 1,230mm의 유동 길이와 2.8mm의 벽 두께를 가진 건전한 주조품을 만들 수 있다. 용탕 및 금형 온도가 증가하면 금형 소착과 같은 결함이 발생하기 쉽고, 감소하면 탕경계 및 콜드 플로우와 같은 결함이 발생하기 쉽다.

- 완전히 충전된 주조품의 경우, 첫 세 개의 플레이트는 항복강도, 인장강도, 연신율이 각각 120MPa, 250MPa, 10% 이상을 나타냈다. 네 번째 플레이트는 116MPa, 230MPa, 4.5%, 다섯 번째는 116MPa, 215MPa, 5.0%, 여섯 번째는 110MPa, 190MPa, 2.5%였다. 이는 유동 길이 525mm까지는 기계적 특성이 일관되지만, 그 이상에서는 연신율이 크게 감소함을 확인시켜 준다.

- 구조용 고압 다이캐스팅의 주조성을 정밀하게 기술하기 위해 '유효 충전 길이(EFL)'라는 새로운 개념을 제안한다. 연구된 주조품의 경우, 인장 특성을 항복강도 > 120MPa, 연신율 > 10%로 설정했을 때 EFL은 약 525mm이며, 이는 유동 길이 대 벽 두께 비율 187에 해당한다. 만약 인장 특성을 항복강도 > 120MPa, 연신율 > 4.5%로 설정하면 EFL은 995mm로 크게 증가할 수 있다.

8. 참고문헌:

- Barkhudarov, M.R., President, V., 2009. Computer modelling simulation minimizing air entrainment in a & during slow-shot stagem Die Cast. Eng 34–37.

- Cleary, P.W., Ha, J., Prakash, M., Nguyen, T., 2006. 3D SPH flow predictions and validation for high pressure die casting of automotive components. Appl. Math. Model. 30, 1406–1427.

- Dong, X., Zhu, X., Ji, S., 2019. Effect of super vacuum assisted high pressure die casting on the repeatability of mechanical properties of Al-Si-Mg-Mn die-cast alloys. J. Mater. Process Technol. 266, 105–113.

- Dong, X., Youssef, H., Zhang, Y., Wang, S., Ji, S., 2020. High performance Al/TiB2 composites fabricated by nanoparticle reinforcement and cutting-edge super vacuum assisted die casting process. Compos. Part B: Eng. 177, 107453.

- Gunasegaram, D.R., Givord, M., O’Donnell, R.G., Finnin, B.R., 2013. Improvements engineered in UTS and elongation of aluminum alloy high pressure die castings through the alteration of runner geometry and plunger velocity. Mater. Sci. Eng. A. 559, 276–286.

- Hansen, N., 2004. Hall-Petch relation and boundary strengthening. Scr. Mater. 51 (8), 801–806.

- Ji, S., Watson, D., Fan, Z., White, M., 2012. Development of a super ductile diecast Al-Mg-Si alloy. Mater. Sci. Eng.: A 556, 824–833.

- Ji, S., Yang, W., Gao, F., Watson, D., Fan, Z., 2013. Effect of iron on the microstructure and mechanical property of Al-Mg-Si-Mn and Al-Mg-Si diecast alloys. Mater. Sci. Eng.: A 564, 130–139.

- Kong, L.X., She, F.H., Gao, W.M., Nahavandi, S., Hodgson, P.D., 2008. Integrated optimization system for high pressure die casting processes. J. Mater. Process. Technol. 201 (1–3), 629–634.

- Li, X.B., Xiong, S.M., Guo, Z.P., 2015. On the porosity induced by externally solidified crystals in high-pressure die-cast of AM60B alloy and its effect on crack initiation and propagation. Mater. Sci. Eng.: A 633, 35–41.

- Niu, X.P., Hua, B.H., Pinwilla, I., Li, H., 2000. Vacuum assisted high pressure die casting of aluminium alloys. J. Mater. Process. Technol. 105 (1–2), 119–127.

- Rowe, J., 2012. Advanced Materials in Automotive Engineering. Woodhead Publishing Limited.

- Srivastava, N., Chaudhari, G.P., 2016. Strengthening in Al alloy nano composites fabricated by ultrasound assisted solidification technique. Mater. Sci. Eng.: A 651, 241–247.

- Zhang, Z., Chen, D.L., 2008. Contribution of Orowan strengthening effect in particulate-reinforced metal matrix nanocomposites. Mater. Sci. Eng.: A 483, 148–152.

- Zhang, Y., Wang, S., Lordan, E., Wang, Y., Fan, Z., 2019. Improve mechanical properties of high pressure die cast Al9Si3Cu alloy via dislocation enhanced precipitation. J. Alloy. Compd. 785, 1015–1022.

- Zhu, X., Dong, X., Blake, P., Ji, S., 2021. Improvement in as-cast strength of high pressure die-cast Al-Si-Cu-Mg alloys by synergistic effect of Q-Al5Cu2Mg8Si6 and θ-Al2Cu phases. Mater. Sci. Eng.: A 802, 140612.

전문가 Q&A: 자주 묻는 질문

Q1: 왜 다른 기계적 특성보다 연신율(elongation)에 특히 주목했나요?

A1: 자동차 구조용 부품, 특히 충돌과 관련된 부품에서는 단순히 높은 강도보다 외부 충격을 흡수할 수 있는 능력, 즉 연성이 매우 중요하기 때문입니다. 본 연구 결과는 항복 강도는 유동 길이에 따라 크게 변하지 않았지만 연신율은 급격히 감소하는 것을 보여주었습니다. 이는 외관상 완벽한 부품이라도 실제 안전 성능은 위치에 따라 크게 다를 수 있음을 의미하므로, 연신율의 균일성 확보가 핵심 과제임을 강조하기 위함입니다.

Q2: 연구에서 찾은 최적의 공정 조건(용탕 720°C, 금형 200°C, 게이트 속도 50m/s)은 모든 초대형 박육 주조에 적용할 수 있나요?

A2: 이 조건은 본 연구에 사용된 특정 합금(Al-Si-Mg), 특정 부품 형상(두께 2.8mm, 유동 길이 1,230mm)에 대한 최적값입니다. 절대적인 값이라기보다는 하나의 가이드라인으로 이해해야 합니다. 중요한 것은 용탕 온도, 금형 온도, 게이트 속도 간의 균형을 통해 '충전성 확보'와 '결함 방지'라는 두 가지 목표를 동시에 달성해야 한다는 원리입니다. 부품의 두께, 형상, 사용 합금이 달라지면 최적의 공정 조건도 달라지므로, 각 제품에 맞는 공정 최적화가 반드시 필요합니다.

Q3: 유동 경로가 길어질수록 연신율이 급격히 감소하는 근본적인 원인은 무엇인가요?

A3: 논문의 그림 10에서 확인할 수 있듯이, 두 가지 주된 원인이 있습니다. 첫째, 유동 말단부로 갈수록 용탕의 온도가 낮아지고 유동 선단이 불안정해지면서 더 많은 가스가 혼입되어 미세 기공(porosity)이 증가합니다. 이 기공들은 응력 집중 부위로 작용하여 파괴를 쉽게 일으킵니다. 둘째, 응고 과정에서의 냉각 속도 차이로 인해 미세조직이 변화하는 것도 원인입니다. 이러한 요인들이 복합적으로 작용하여 연신율을 저하시킵니다.

Q4: 제안된 '유효 충전 길이(EFL)' 개념은 어떻게 실무에 적용할 수 있나요?

A4: EFL은 부품 설계 단계와 양산 품질 관리 단계 모두에 적용할 수 있습니다. 설계자는 부품에서 가장 높은 기계적 특성이 요구되는 지점을 파악하고, 그 지점이 EFL 내에 위치하도록 게이트 위치나 제품 설계를 최적화할 수 있습니다. 품질 관리자는 단순히 제품 전체의 충전 여부만 확인할 것이 아니라, 규정된 EFL 지점에서 샘플을 채취하여 기계적 특성 시험을 진행함으로써 부품 전체의 성능을 보증하는 기준으로 삼을 수 있습니다.

Q5: 기존의 유동성 평가(예: 스파이럴 테스트)와 EFL 개념의 가장 큰 차이점은 무엇인가요?

A5: 기존의 유동성 평가는 용탕이 '얼마나 멀리 흐를 수 있는가' 즉, 기하학적인 충전 능력에만 초점을 맞춥니다. 반면, EFL은 '요구되는 성능을 만족시키면서 얼마나 멀리 흐를 수 있는가'를 평가합니다. 즉, 기하학적 충전성을 넘어 기계적 특성이라는 '품질' 기준을 포함시킨 개념입니다. 따라서 고성능 구조용 부품의 주조성을 평가하는 데 훨씬 더 실용적이고 정확한 지표라고 할 수 있습니다.

결론: 더 높은 품질과 생산성을 향한 길

이번 연구는 초대형 박육 다이캐스팅 분야에서 외관상 완벽한 주조품도 내부적으로는 심각한 기계적 특성 불균일성을 가질 수 있다는 중요한 사실을 밝혔습니다. 그리고 이를 해결하기 위한 실용적인 해법으로 '유효 충전 길이(EFL)'라는 새로운 평가 기준을 제시했습니다. 이 개념은 단순히 금형을 채우는 것을 넘어, 최종 부품의 모든 부위에서 요구되는 성능을 보장하기 위한 공정 설계 및 품질 관리의 새로운 방향을 제시합니다.

CASTMAN은 최신 산업 연구 결과를 고객의 생산 현장에 적용하여 더 높은 생산성과 품질을 달성할 수 있도록 돕는 데 전념하고 있습니다. 본고에서 논의된 과제들이 귀사의 운영 목표와 일치한다면, CASTMAN의 엔지니어링 팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있을지 논의해 보십시오.

저작권 정보

이 콘텐츠는 "Effect of high pressure die casting on the castability, defects and mechanical properties of aluminium alloys in extra-large thin-wall castings" (저자: Zhichao Niu, Guangyu Liu, Tian Li, Shouxun Ji) 논문을 기반으로 한 요약 및 분석 자료입니다.

출처: https://doi.org/10.1016/j.jmatprotec.2022.117525

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금합니다. Copyright © 2025 CASTMAN. All rights reserved.