본 논문 요약은 [Materials MDPI] 에 게재된 논문 "[Development of Low-Pressure Die-Cast Al–Zn–Mg–Cu Alloy Propellers—Part I: Hot Tearing Simulations for Alloy Optimization]"을 기반으로 작성되었습니다.

1. 개요: 고강도 알루미늄 합금 프로펠러, 열간 균열 문제 해결을 위한 합금 최적화 연구

- 제목: Development of Low-Pressure Die-Cast Al–Zn–Mg–Cu Alloy Propellers—Part I: Hot Tearing Simulations for Alloy Optimization

- 저자: 김민석, 김지운

- 발행 연도: 2024년

- 발행 저널/학회: Materials MDPI

- 키워드: Al–Zn–Mg–Cu 합금, 저압 다이캐스팅, 시뮬레이션, 프로펠러, 열간 균열

2. 연구 배경: 레저 보트 산업의 고성능 프로펠러 요구, 7xxx계 합금의 열간 균열 문제

- 연구 주제의 사회적/학문적 맥락: 레저 보트 산업의 급성장으로 고성능 프로펠러 소재에 대한 수요가 증가하고 있습니다. 기존 Al-Si 합금은 주조성은 우수하지만 기계적 물성이 제한적입니다. 반면 7xxx계 알루미늄 합금(Al-Zn-Mg-Cu 기반)은 기계적 물성이 뛰어나지만, 주조 시 열간 균열 발생 가능성이 높다는 문제점이 있습니다.

- 기존 연구의 한계: 기존 연구는 주로 Al-Si 합금에 집중되어 왔으며, 7xxx계 합금의 주조 특성, 특히 열간 균열 민감성에 대한 심층적인 연구는 부족했습니다. 상용 고강도 합금을 주조 공정에 바로 적용하는 데에는 한계가 있었습니다.

- 연구의 필요성: Al-Si 합금의 기계적 물성 한계를 극복하고, 스테인리스강 프로펠러를 대체할 수 있는 고강도 알루미늄 합금 개발이 필요합니다. 7xxx계 합금의 저압 다이캐스팅(LPDC) 공정 최적화를 통해 프로펠러 성능과 내구성을 향상시키는 연구가 요구됩니다.

3. 연구 목적 및 연구 질문: 7xxx계 합금의 열간 균열 민감도 평가 및 최적 합금 조성 탐색

- 연구 목적: 본 연구는 7xxx계 알루미늄 합금의 저압 다이캐스팅(LPDC) 공정 적용 시 열간 균열 민감도를 평가하고, 이를 최소화하는 최적 합금 조성을 개발하는 것을 목표로 합니다.

- 주요 연구 질문:

- Al-Zn-Mg-Cu 합금에서 각 성분 변화가 열간 균열 민감도(HTS)에 미치는 영향은 무엇인가?

- 유한 요소 시뮬레이션은 이러한 합금의 열간 균열 민감도를 효과적으로 예측할 수 있는가?

- LPDC 프로펠러 생산에 적합한, 열간 균열 민감도가 낮은 최적 Al-Zn-Mg-Cu 합금 조성은 무엇인가?

- 연구 가설:

- Al-Zn-Mg-Cu 합금에서 Zn과 Cu 함량이 증가하면 일반적으로 열간 균열 민감도(HTS)가 증가할 것이다.

- Mg 함량을 충분히 첨가하면 Zn과 Cu 증가로 인한 HTS 증가를 완화할 수 있을 것이다.

- 시뮬레이션 및 실험적 검증을 통해 LPDC 프로펠러 생산에 적합한, 열간 균열 민감도가 낮은 최적 4원계 Al-Zn-Mg-Cu 합금을 찾을 수 있을 것이다.

4. 연구 방법론: 구속 로드 주조(CRC) 및 유한 요소 시뮬레이션 활용

- 연구 설계: 다양한 Al-Zn-Mg-Cu 합금 조성의 열간 균열 민감도(HTS)를 평가하기 위해 실험적 구속 로드 주조(CRC) 방법과 유한 요소 시뮬레이션을 병행하여 사용했습니다.

- 데이터 수집 방법:

- 합금 화학 조성 분석: ICP-OES (유도 결합 플라즈마 광 방출 분광법) 분석

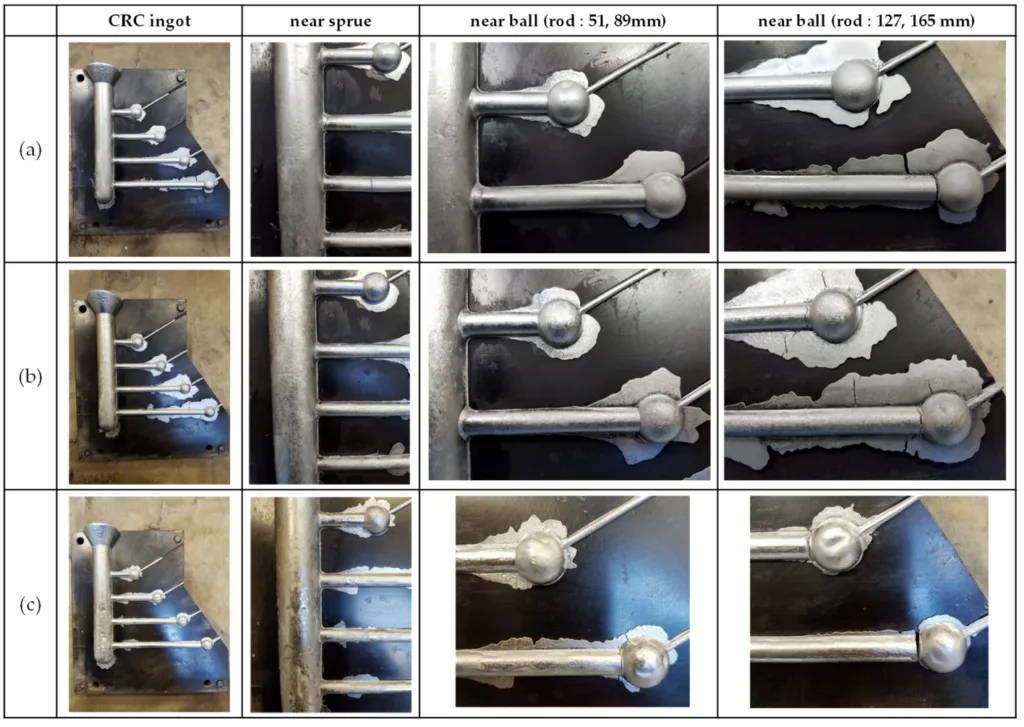

- 열간 균열 평가: CRC 주조 후 육안 검사를 통해 열간 균열의 정도를 4단계(short hairline, full hairline, crack, half-broken rod)로 분류

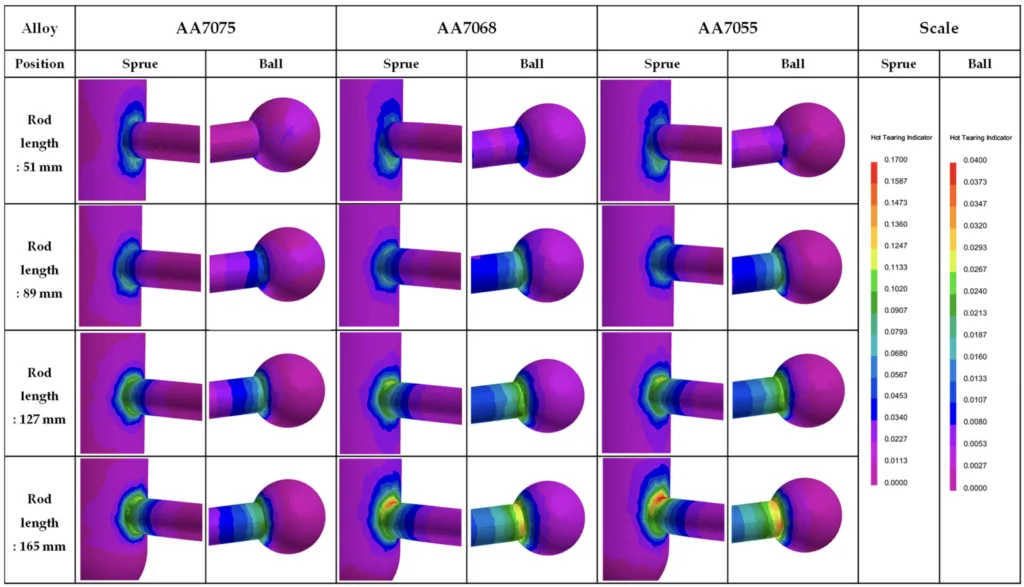

- 시뮬레이션 데이터: ProCAST 2021 소프트웨어를 사용하여 열간 균열 지수(HTI) 및 유효 소성 변형률 데이터 수집

- 분석 방법:

- 실험적 HTS 지수(HTSexp.) 계산: 균열 심각도, 로드 길이, 균열 위치를 기반으로 HTS 지수 계산

- 시뮬레이션 HTS 지수(HTSsimul.) 계산: Gurson 구성 모델 기반 ProCAST 소프트웨어 활용, HTI 값을 기반으로 HTSsimul. 값 도출

- 합금 조성 변화에 따른 HTSsimul. 변화 분석

- 연구 대상 및 범위: 상용 7xxx계 알루미늄 합금(AA7075, AA7068, AA7055) 및 다양한 조성의 Al-Zn-Mg-Cu 4원계 합금을 연구 대상으로 설정했습니다. 연구 범위는 구속 로드 주조(CRC)를 통한 HTS 평가 및 최적 합금을 활용한 프로펠러 LPDC 시뮬레이션 및 실험 주조를 포함합니다.

5. 주요 연구 결과: Zn, Cu 함량 증가 시 HTS 증가, Mg 2wt.% 첨가 시 HTS 완화

- 주요 연구 결과:

- CRC 실험 결과, AA7075, AA7068, AA7055 합금의 HTSexp. 값은 각각 328, 376, 384로 나타나 AA7075에서 AA7055로 갈수록 HTS가 증가하는 경향을 보였습니다.

- 시뮬레이션 결과, 예측된 HTS(rod)simul. 값과 실험적으로 평가된 HTS(rod)exp. 값 사이에 높은 선형 관계가 나타나 시뮬레이션 모델의 유효성을 검증했습니다.

- Al-Zn-Mg-Cu 4원계 합금에서 Zn 및 Cu 함량이 증가할수록 HTSsimul. 값이 증가하는 경향을 보였으나, Mg 함량이 2 wt.% 이상일 경우 HTS 증가폭이 완화되는 것을 확인했습니다.

- HTSsimul. 값이 상대적으로 낮은 최적 4원계 합금 2종(Al-6Zn-2Mg-0.5Cu, Al-6Zn-2Mg-1.5Cu)을 선정했습니다.

- LPDC 시뮬레이션 및 프로펠러 실험 주조 결과, Al-6Zn-2Mg-0.5Cu 합금은 열간 균열이 발생하지 않았지만, Al-6Zn-2Mg-1.5Cu 합금은 허브-블레이드 접합부에서 열간 균열이 발생하는 것을 확인하여 시뮬레이션 예측과 일치하는 결과를 얻었습니다.

- 통계적/정성적 분석 결과:

- 상용 합금의 실험적 HTSexp. 값은 AA7075 < AA7068 < AA7055 순으로 증가했습니다.

- HTS(rod)simul. 값과 HTS(rod)exp. 값 사이의 높은 선형 상관관계(R² = 0.98)를 확인했습니다.

- 4원계 합금의 HTSsimul. 값은 Zn 및 Cu 함량 증가에 따라 증가하는 경향을 보였으나, Mg 2 wt.% 첨가 시 증가폭이 둔화되었습니다.

- 데이터 해석:

- Zn 및 Cu 함량 증가에 따른 HTS 증가는 응고 온도 범위(STR) 증가에 기인합니다.

- Mg 2 wt.% 첨가는 충분한 공정 액상 형성 유도로 HTS를 효과적으로 감소시키는 것으로 판단됩니다. 이는 응고 수축 및 열 수축을 효과적으로 보상하기 때문입니다.

- 시뮬레이션 결과는 CRC 및 LPDC 공정 모두에서 열간 균열 발생 경향 및 위치를 정확하게 예측했습니다.

- 그림 목록:

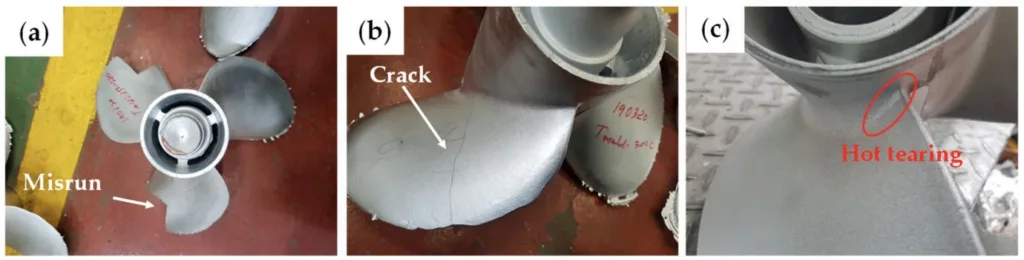

- 그림 1. LPDC 7xxx계 알루미늄 합금 프로펠러 주조 결함 예시: (a) 미스런, (b) 균열, (c) 열간 균열.

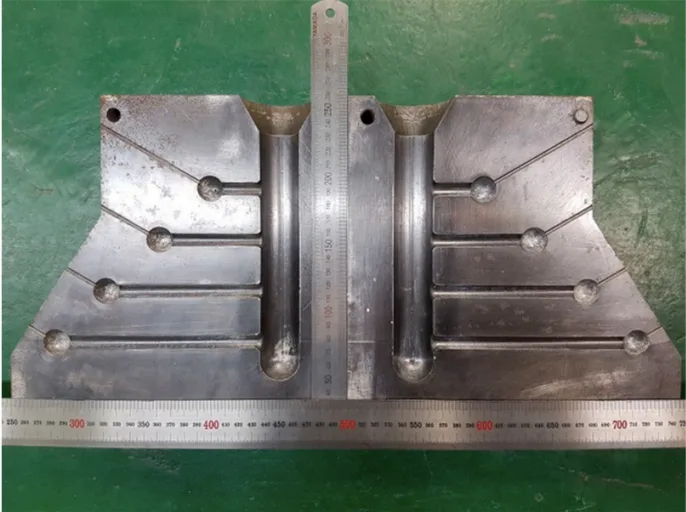

- 그림 2. 구속 로드 주조 금형 외관.

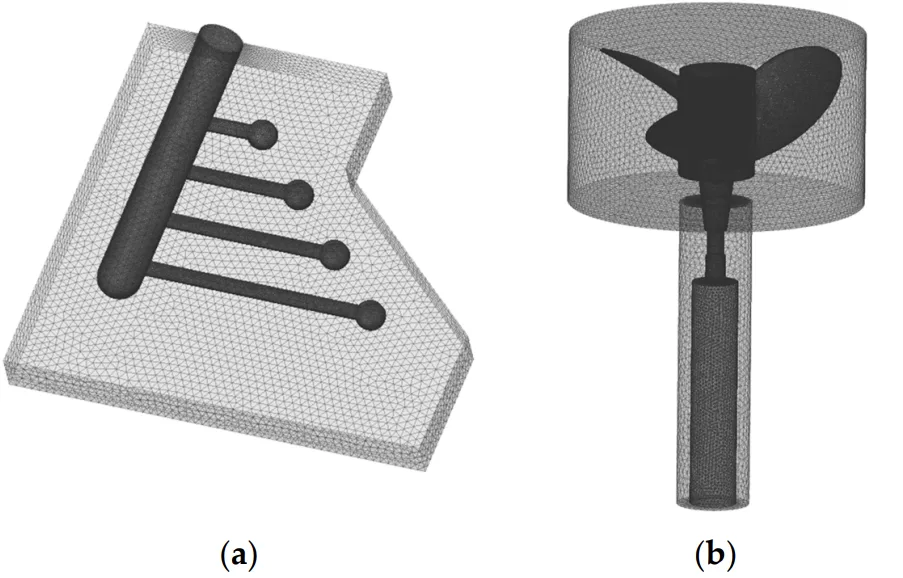

- 그림 3. 3D 메시 시뮬레이션 모델: (a) CRC, (b) LPDC.

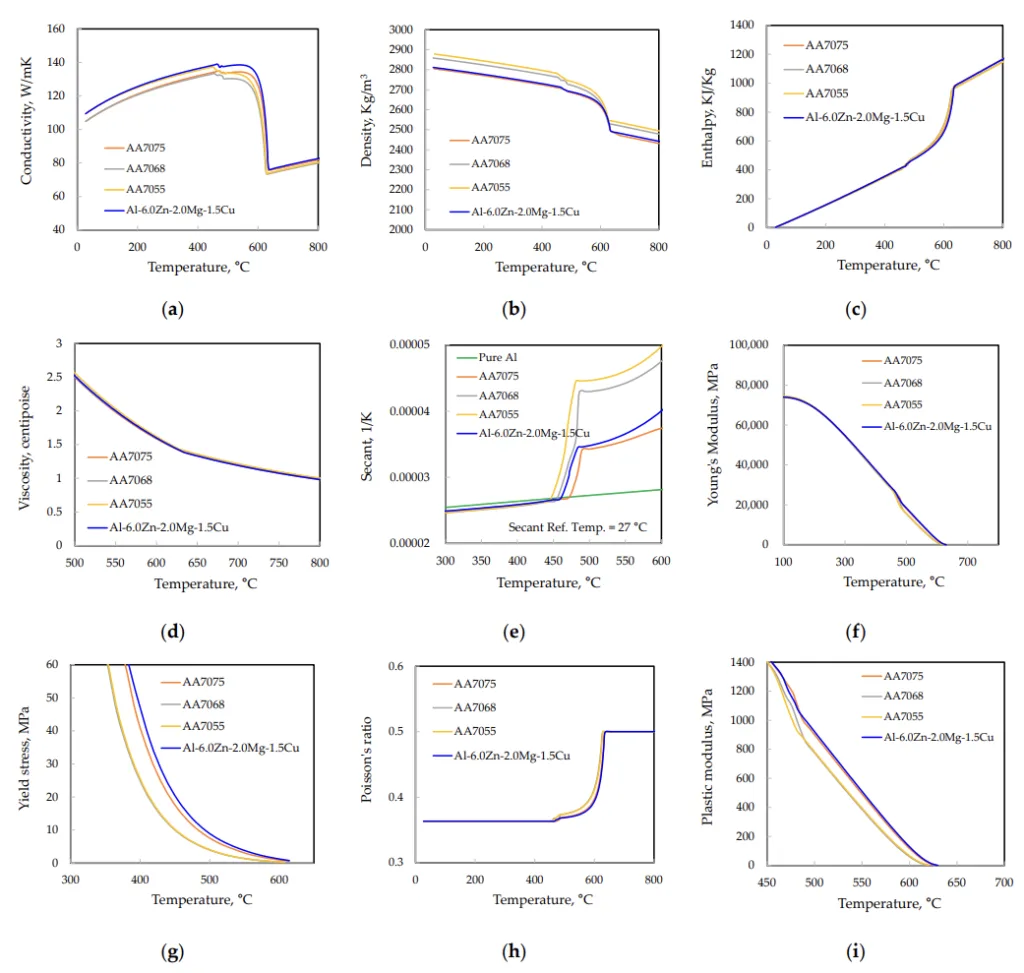

- 그림 4. 시뮬레이션에 사용된 알루미늄 합금의 열물리적 특성: (a) 열전도율, (b) 밀도, (c) 엔탈피, (d) 점도, (e) 열팽창, (f) 영률, (g) 항복 강도, (h) 포아송비, (i) 소성 계수.

- 그림 5. 구속 로드 주조 결과: (a) AA7075, (b) AA7068, (c) AA7055.

- 그림 6. CRC 7xxx계 합금의 열간 균열 지수 시뮬레이션 결과.

- 그림 7. CRC 7xxx계 합금의 시뮬레이션 및 실험 결과 비교: (a) HTS(rod)exp. vs. HTS(rod)simul., (b) HTSexp. vs. HTSsimul..

- 그림 8. Al-Zn-Mg-Cu 합금에서 Zn, Mg, Cu 함량 변화에 따른 HTSsimul. 값: (a) Al-7Zn-xMg-yCu, (b) Al-xZn-2.0Mg-yCu.

- 그림 9. LPDC Al-Zn-Mg-Cu 합금의 시뮬레이션 및 실험 결과: (a) Al-6Zn-2Mg-0.5Cu, (b) Al-6Zn-2Mg-1.5Cu (wt.%).

6. 결론 및 논의: 7xxx계 합금 프로펠러 제조 가능성 확인, 추가 공정 최적화 필요

- 주요 결과 요약: 본 연구는 CRC 실험과 유한 요소 시뮬레이션을 통해 상용 및 최적화된 Al-Zn-Mg-Cu 합금의 열간 균열 민감도(HTS)를 성공적으로 평가했습니다. Zn과 Cu 함량 증가는 HTS를 증가시키지만, 충분한 Mg(2 wt.%) 첨가는 이를 완화하는 것을 확인했습니다. HTS가 낮은 최적 합금 2종(Al-6Zn-2Mg-0.5Cu, Al-6Zn-2Mg-1.5Cu)을 선정하고, LPDC 프로펠러 제조 가능성을 검증했습니다.

- 연구의 학문적 의의: 본 연구는 7xxx계 알루미늄 합금의 열간 균열 메커니즘 이해도를 높이고, 시뮬레이션 기반 합금 최적화 방법의 유효성을 입증했습니다. 합금 조성, 응고 온도 범위, 공정 액상 분율 간의 복잡한 상호 작용이 HTS에 미치는 영향을 규명했습니다.

- 연구의 실용적 의의: 본 연구는 LPDC 공정, 특히 프로펠러 제조에 적합한 Al-Zn-Mg-Cu 합금 설계 지침을 제공합니다. Al-6Zn-2Mg-0.5Cu 합금은 기존 합금을 대체하여 고성능 프로펠러 제조에 활용될 수 있으며, 열간 균열 결함 감소 및 생산 비용 절감에 기여할 수 있습니다.

- 연구의 한계: 본 연구는 합금 조성 최적화에 초점을 맞추었습니다. 특히 Cu 함량이 높은 Al-6Zn-2Mg-1.5Cu 합금의 경우 열간 균열을 완전히 제거하기 위해서는 추가적인 공정 최적화가 필요합니다. 본 연구는 Part I으로, 열간 균열 시뮬레이션에 집중되어 있으며, Part II에서 추가적인 실험적 검증 및 공정 최적화를 탐구할 예정입니다.

7. 향후 후속 연구: LPDC 공정 변수 최적화 및 열처리 연구 필요

- 후속 연구 방향: 향후 연구에서는 Mg 및 Cu 함량이 높은 Al-Zn-Mg-Cu 합금의 LPDC 공정 최적화를 통해 열간 균열을 더욱 효과적으로 억제하는 방안을 연구해야 합니다.

- 추가 탐구 영역: Part II 연구에서는 시뮬레이션 모델을 사용하여 LPDC 공정 변수가 열간 균열 발생에 미치는 영향을 분석하고, 공정 최적화 전략을 상세히 논의할 예정입니다. 또한, 주조된 합금의 기계적 물성을 극대화하기 위한 열처리 공정 최적화 연구도 필요합니다.

8. 참고 문헌:

- Kluczyk, M.; Grządziela, A.; Batur, T. Design and operational diagnostics of marine propellers made of polymer materials. Pol. Marit. Res. 2022, 29, 49–59.

- Cass, A.; Nielson, J.R. Smart energy systems approach to zero emissions long-range sailing vessels. Smart Energy 2022, 7, 100086.

- Oloruntobi, O.; Mokhtar, K.; Gohari, A.; Asif, S. Sustainable transition towards greener and cleaner seaborne shipping industry: Challenges and opportunities. Clean. Eng. Technol. 2023, 13, 100628.

- Baley, C.; Davies, P.; Troalen, W.; Chamley, A.; Dinham-Price, I.; Marchandise, A.; Keryvin, V. Sustainable polymer composite marine structure: Developments and challenges. Prog. Mater. Sci. 2024, 145, 101307.

- Dashtimanesh, A.; Ghaemi, M.H.; Wang, Y. Digitalization of high speed craft design and operation challenges and opportunities. Procedia Comput. Sci. 2022, 200, 566–576.

- Begovic, E.; Bertorello, C.; De Luca, F. KISS (Keep It Sustainable and Smart): A research and development program for a zero-emission small crafts. J. Mar. Sci. Eng. 2022, 10, 16.

- Choudhary, G.; Singh, G. Comparative analysis of corrosion behaviour of stainless steel grades 304 and 316L for different applications. I-Manag. J. Mater. Sci. 2020, 7, 8–22.

- Mendagaliev, R.; Klimova-Korsmik, O.; Promakhov, V.; Schulz, N.; Zhukov, A.; Klimenko, V.; Olisov, A. Heat treatment of corrosion resistant steel for water propellers fabricated by direct laser deposition. Materials 2020, 13, 2738.

- Konieczny, J.; Labisz, K. Materials used in the combat aviation construction. Transp. Probl. 2021, 16, 5–18.

- Bhuiyan, M.S.; Sian, I.H.; Kharshiduzzaman, M. Unveiling the microstructure of LES manufactured parts for sustainable productive business. J. Alloys Compd. 2023, 4, 100038.

- Zhou, B.; Liu, B.; Zhang, S. The advancement of 7xxx series aluminum alloys for aircraft structures: A review. Metals 2021, 11, 718.

- Wang, Z.; Jiang, H.; Li, H.; Li, S. Effect of solution-treating temperature on the intergranular corrosion of a peak-aged Al-Zn-Mg-Cu alloy. J. Mater. Res. Technol. 2020, 9, 6497–6511.

- Cheng, Q.; Ye, L.; Huang, Q.; Dong, Y.; Liu, S. Effect of two-stage overaging on microstructure and corrosion properties of an Al-Zn-Mg-Cu alloy. J. Mater. Res. Technol. 2022, 20, 3185–3194.

- Wang, A.; Silva, K.; Jones, M.; Robinson, P.; Larribe, G.; Gao, W. Anticorrosive coating systems for marine propellers. Prog. Org. Coat. 2023, 183, 107768.

- Xue, W.; Wang, C.; Tian, H.; Lai, Y. Corrosion behaviors and galvanic studies of microarc oxidation films on Al-Zn-Mg-Cu alloy. Surf. Coat. Technol. 2007, 201, 8695–8701.

- Jolly, M.; Katgerman, L. Modelling of defects in aluminium cast products. Prog. Mater. Sci. 2022, 123, 100824.

- Li, Y.; Li, H.; Katgerman, L.; Du, Q.; Zhang, J. Recent advances in hot tearing during casting of aluminium alloys. Prog. Mater. Sci. 2021, 117, 100741.

- Pulisheru, K.S.; Birru, A.K. Effect of pouring temperature on hot tearing susceptibility of Al-Cu cast alloy: Casting simulation. Mater. Today Proc. 2021, 47, 7086–7090.

- Ali, R.; Zafar, M.; Manzoor, T.; Kim, W.Y.; Rashid, M.U.; Abbas, S.G.; Zai, B.A.; Ali, M. Elimination of solidification shrinkage defects in the casting of aluminum alloy. J. Mech. Sci. Tehnol. 2022, 36, 2345–2353.

- Rahangmetan, K.A.; Sariman, F.; Parenden, D. The effect of riser use in the quality of casting Al 7075 for ship propeller. Int. J. Mech. Eng. Technol. 2019, 10, 10–17.

- Dong, G.; Li, S.; Ma, S.; Zhang, D.; Bi, J.; Wang, J.; Starostenkov, M.D.; Xu, Z. Process optimization of A356 aluminum alloy wheel hub fabricated by low-pressure die casting with simulation and experimental coupling methods. J. Mater. Res. Tehnol. 2023, 24, 3118–3132.

- Song, J.; Pan, F.; Jiang, B.; Atrens, A.; Zhang, M.X.; Lu, Y. A review on hot tearing of magnesium alloys. J. Magnes. Alloy 2016, 4, 151–172.

- Wang, Z.; Song, J.; Huang, Y.; Srinivasan, A.; Liu, Z.; Kainer, K.U.; Hort, N. An Investigation on Hot Tearing of Mg-4.5Zn-(0.5Zr) Alloys with Y Additions. Metall. Mater. Trans. A 2015, 46, 2108–2118.

- Wang, J.; Fu, P.; Peng, L.; Wang, Y.; Ding, W. A simplified hot-tearing criterion for shape castings based on temperature-field simulation. Metall. Mater. Trans. A 2019, 50, 5271–5280.

- Li, L.; Zhang, R.; Yuan, Q.; Huang, S.; Jiang, H. An integrated approach to study the hot tearing behavior by coupling the microscale phase field model and macroscale casting simulations. J. Mater. Proc. Technol. 2022, 310, 117782.

- Xu, Y.; Zhang, Z.; Gao, Z.; Bai, Y.; Zhao, P.; Mao, W. Effect of main elements (Zn, Mg and Cu) on the microstructure, castability and mechanical properties of 7xxx series aluminum alloys with Zr and Sc. Mater. Charact. 2021, 182, 111559.

- Guo, J.; Samonds, M.T. Alloy thermal physical property prediction coupled computational thermodynamics with back diffusion consideration. J. Phase Equlib. Diff. 2007, 28, 58–63.

- Li, Y.; Zhang, Z.R.; Zhao, Z.Y.; Li, H.X.; Katgerman, L.; Zhang, J.S.; Zhuang, L.Z. Effect of main elements (Zn, Mg, and Cu) on hot tearing susceptibility during direct-chill casting of 7xxx aluminum alloys. Metall. Mater. Trans. A 2019, 50, 3603–3616.

- Kim, J.H.; Jo, J.S.; Sim, W.J.; Im, H.J. The influence of alloy composition on the hot tear susceptibility of the Al-Zn-Mg-Cu alloy system. Korean J. Met. Mater. 2012, 50, 669–675.

- Clyne, T.W.; Wolf, M.; Kurz, W. The effect of melt composition on solidification cracking of steel, with particular reference to continuous casting. Metall. Trans. B 1982, 13, 259–266.

9. 저작권:

본 자료는 민석 김, 지운 김의 논문 "Development of Low-Pressure Die-Cast Al–Zn–Mg–Cu Alloy Propellers—Part I: Hot Tearing Simulations for Alloy Optimization"을 기반으로 요약되었습니다.

논문 출처: [DOI URL] https://doi.org/10.3390/ma17133133

본 자료는 위 논문을 기반으로 요약되었으며, 상업적 목적으로 무단 사용하는 것을 금지합니다.

Copyright © 2025 CASTMAN. All rights reserved.