본 논문 요약은 ['경량 전기 자동차 설계: Design of Lightweight Electric Vehicles'] 논문을 기반으로 작성되었으며, ['와이카토 대학교']에 제출되었습니다.

1. 개요:

- 제목: 경량 전기 자동차 설계 (Design of Lightweight Electric Vehicles)

- 저자: 트래비스 드 플루이터 (Travis de Fluiter)

- 발행 연도: 2008년 3월

- 발행 저널/학술 단체: 와이카토 대학교 (석사 논문)

- 키워드: 경량 전기 자동차, 울트라커뮤터 (Ultracommuter), 티타늄 알루미나이드 (titanium aluminide), 자동차 산업, 전기 자동차 설계

2. 연구 배경:

연구 주제 배경:

본 연구는 휘발유 가격 상승과 휘발유 차량 배출가스의 환경적 영향으로 인해 경량 전기 자동차의 중요성이 증가하는 배경에서 시작되었습니다. 경량 전기 자동차의 설계 및 제조는 지속적인 운송 문제에 대한 해결책으로 제시됩니다.

기존 연구 현황:

전기 자동차에 대한 기존 연구 및 문헌을 검토하며, 전기 자동차의 역사, 설계 및 개발에 초점을 맞춥니다. 문헌 검토는 하이브리드 자동차, 수소 연료 전지 자동차, 바이오 연료, 배터리 전기 자동차 등 다양한 차량 옵션을 다루며, 1880년대부터 21세기까지 전기 자동차 개발 단계에 대한 자세한 역사적 개요를 제공합니다. 또한 경량 차량 설계, 자동차 산업에서의 경량 합금, 기본적인 차량 역학에 대해서도 다룹니다.

연구의 필요성:

본 연구는 원유 자원의 유한성과 운송 부문에서 CO2 배출량 감축의 시급성에 의해 필요성이 제기되었습니다. 뉴질랜드의 개인 운송 의존도와 전 세계적으로 강화되는 배출 규제 및 연비 기준은 전기 자동차와 같은 대체 차량 기술의 필요성을 강조합니다. 본 연구는 경량 설계와 첨단 소재가 전기 자동차의 실용성을 향상시킬 수 있는 잠재력을 탐구하는 것을 목표로 합니다.

3. 연구 목적 및 연구 질문:

연구 목적:

본 연구의 주요 목적은 운송 문제에 대한 해결책으로 울트라커뮤터 (Ultracommuter)라는 경량 전기 자동차의 작동 가능한 프로토타입을 설계하고 제작하는 것입니다. 부차적인 목적은 배터리 전기 자동차에 감마 티타늄 알루미나이드 부품을 사용할 수 있는 잠재력을 조사하는 것입니다.

주요 연구 내용:

주요 연구 내용은 다음과 같습니다:

- 경량 전기 자동차 프로토타입 설계 및 제작.

- 다양한 차량 부품 및 시스템을 통합적인 설계로 통합.

- 경량화 및 효율성 향상을 위한 첨단 소재 및 제조 기술 활용.

- 울트라커뮤터의 성능 및 주행 특성 테스트.

- 자동차 부품, 특히 전기 자동차용으로 감마 티타늄 알루미나이드의 잠재적 응용 분야 탐색.

연구 가설:

명시적으로 가설로 제시되지는 않았지만, 본 연구는 다음과 같은 전제하에 진행됩니다:

- 통합 설계 방식은 성공적인 전기 자동차 개발에 매우 중요합니다.

- 경량 설계는 전기 자동차의 효율성을 개선하고 배출량을 줄이는 데 필수적입니다.

- 가상 엔지니어링 기술은 전기 자동차의 설계 및 최적화에 크게 기여할 수 있습니다.

- 티타늄 알루미나이드 부품은 경량 및 재료 특성으로 인해 특정 전기 자동차 응용 분야에서 성능상의 이점을 제공할 수 있습니다.

4. 연구 방법론

연구 설계:

본 연구는 작동 가능한 전기 자동차 프로토타입 제작을 중심으로 설계 및 개발 접근 방식을 채택합니다. 여기에는 개념 설계, CAE (Computer Aided Engineering) 도구를 사용한 상세 엔지니어링 설계, 재료 선택, 제조 및 테스트가 포함됩니다.

자료 수집 방법:

자료 수집 방법은 연구 과정을 통해 암시적으로 나타나며, 다음을 포함합니다:

- 문헌 검토: 전기 자동차, 경량 설계 및 재료에 대한 기존 지식 수집.

- 엔지니어링 설계 및 시뮬레이션: SolidWorks 및 FloWorks를 활용하여 CAD 모델링, FEA 및 CFD 분석 수행.

- 프로토타입 테스트: 울트라커뮤터 섀시 및 차량의 성능 테스트, 월드 솔라 챌린지 (World Solar Challenge) 중 주행 성능 평가 포함.

- 재료 특성 분석: 티타늄 알루미나이드 및 기타 재료에 대한 기존 데이터 검토.

분석 방법:

분석 방법은 다음과 같습니다:

- 엔지니어링 분석: 기본적인 차량 역학 및 물리학 원리를 적용하여 설계 및 성능 계산.

- 유한 요소 해석 (FEA): SolidWorks를 사용하여 서스펜션 마운트 및 브레이크 캘리퍼와 같은 부품의 구조 분석.

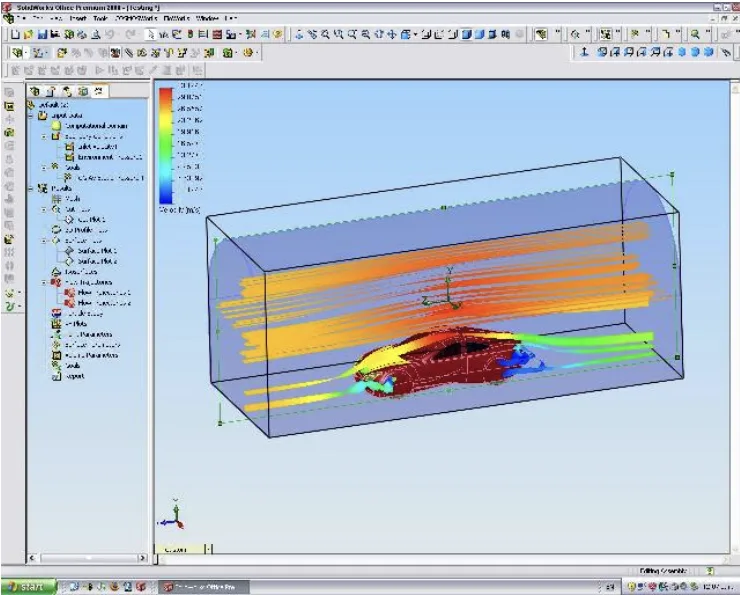

- 전산 유체 역학 (CFD): FloWorks를 사용하여 공기 역학 분석 및 최적화.

- 성능 평가: 설계 사양 및 실제 테스트를 통해 울트라커뮤터의 성능 평가.

- 비용 분석: 다양한 생산량에 대한 제조 비용 추정.

연구 대상 및 범위:

주요 연구 대상은 본 연구의 일환으로 설계 및 제작된 경량 전기 자동차 프로토타입인 울트라커뮤터입니다. 범위는 이 차량의 설계, 제조 및 테스트와 함께 전기 자동차에서 티타늄 알루미나이드의 잠재적 응용 분야에 대한 조사를 포함합니다. 연구는 개인 운송 및 자동차 산업 맥락, 특히 전기 자동차 기술 및 경량화 전략과 관련된 내용에 초점을 맞춥니다.

5. 주요 연구 결과:

주요 연구 결과:

- 울트라커뮤터 프로토타입 개발: 월드 솔라 챌린지 (World Solar Challenge)에 참가할 수 있는 기능성 경량 전기 자동차 프로토타입인 울트라커뮤터의 성공적인 설계 및 제작.

- 경량 설계 및 재료 선택: 섀시용 알루미늄 허니컴 (aluminium honeycomb) 및 차체 쉘용 유리 섬유의 효과적인 사용으로 상당한 무게 감소 달성.

- 공기 역학 최적화: 둥근 전면부, 윈드스크린 설계, 패스트백 (fastback) 후면부, 전체 하부, 휠 스패츠 (wheel spats)와 같은 공기 역학적 특징 구현으로 낮은 항력 계수 (Cd 0.24-0.25 추정) 달성.

- 전기 구동 시스템 통합: 인휠 모터 (in-wheel motor) 및 트리튬 웨이브스컬프터 (Tritium Wavesculptor) 컨트롤러의 성공적인 통합으로 높은 효율성 입증.

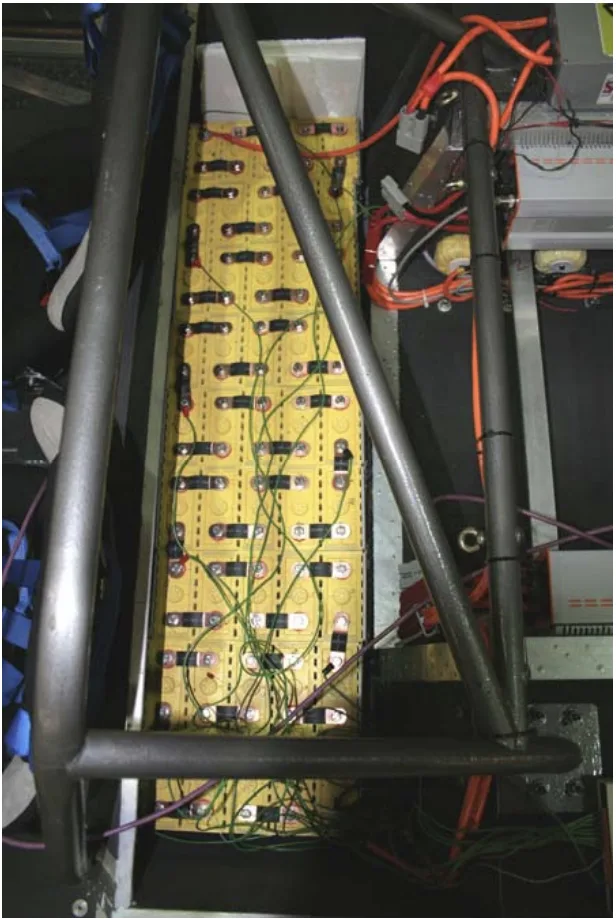

- 배터리 시스템 성능: 썬더스카이 (Thundersky) 리튬 이온 배터리 활용, 테스트 중 우수한 에너지 저장 및 열 성능 입증.

- 티타늄 알루미나이드 잠재력: 특히 브레이크 시스템 및 모터 부품에서 경량 및 고강도 특성으로 인해 전기 자동차에 티타늄 알루미나이드 부품을 사용할 수 있는 잠재적 응용 분야 확인.

데이터 해석:

- 울트라커뮤터 테스트 결과, 핸들링 및 가속 측면에서 내연 기관 차량과 유사한 주행 성능을 입증했지만, 승차감 및 고속 안정성은 추가 개선이 필요한 것으로 나타났습니다.

- 공기 역학 분석 및 효율성 수치는 울트라커뮤터가 낮은 항력 프로파일을 달성하여 에너지 효율성에 기여했음을 시사합니다.

- 배터리 테스트 결과 썬더스카이 리튬 이온 배터리의 만족스러운 성능이 확인되었지만, 배터리 관리 및 신뢰성은 개선이 필요한 영역으로 확인되었습니다.

- 브레이크 캘리퍼 설계에 대한 FEA 분석 결과, 알루미늄에 비해 티타늄 알루미나이드를 사용했을 때 얻을 수 있는 잠재적인 무게 절감 및 안전 계수 증가를 보여주었습니다.

그림 목록:

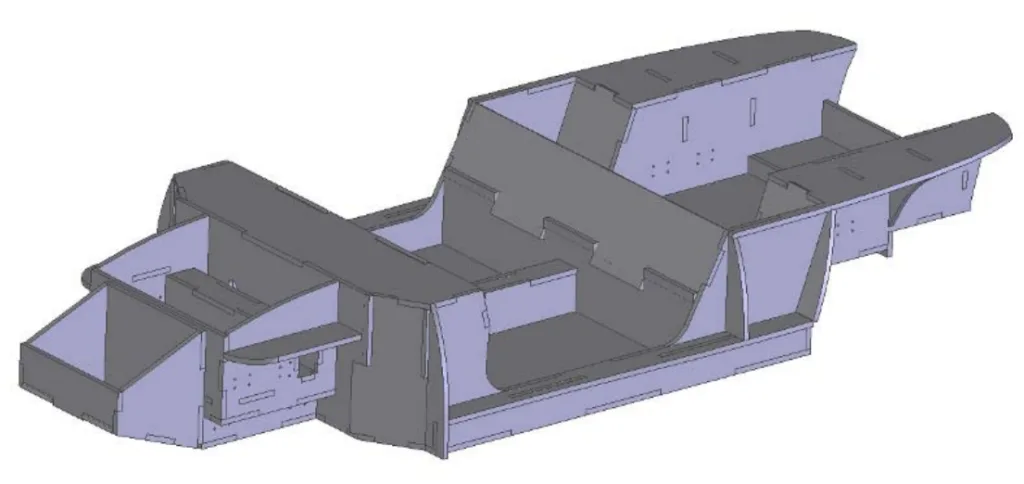

- 그림 4.1 울트라커뮤터 섀시 설계 (Ultracommuter Chassis design)

- 그림 4.2 SolidWorks 모델에 배치된 섀시 조각 및 워터젯 절단 알루미늄 허니컴 (Chassis pieces laid out in SolidWorks model, and water jet cut aluminium honeycomb)

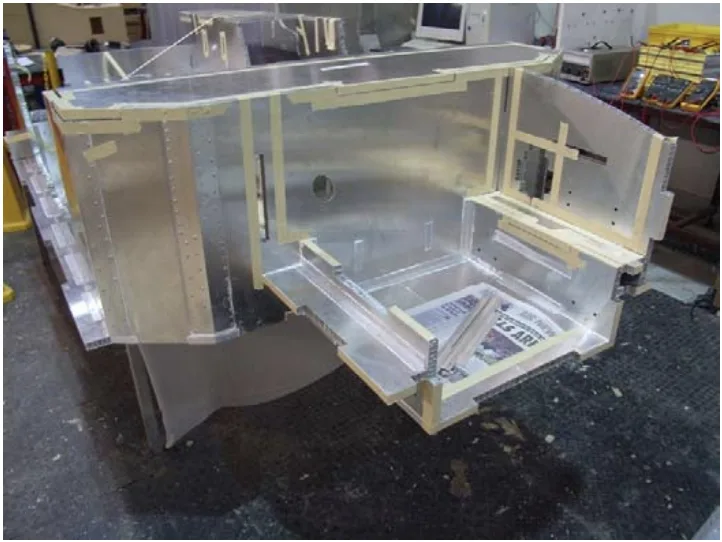

- 그림 4.3 제작 중인 알루미늄 허니컴 섀시 (Aluminium honeycomb chassis under construction)

- 그림 4.4 롤 케이지 설계 (Roll cage design)

- 그림 4.5 마이크 듀크 박사 (Dr Mike Duke)와 징 자오 (Jing Zhao)의 섀시 테스트 (Chassis testing by Dr Mike Duke and Jing Zhao)

- 그림 4.6 울트라커뮤터 내부 모델 (Interior models of the Ultracommuter)

- 그림 4.7 울트라커뮤터 내부 (Ultracommuter Interior)

- 그림 4.8 울트라커뮤터 전면 프로파일 (Ultracommuter front profile)

- 그림 4.9 윈드스크린 버블 (Windscreen bubble)

- 그림 4.10 대형 곡선 A-필러 및 윈드스크린 전환 (Large curved A-pillar and windscreen transitions)

- 그림 4.11 울트라커뮤터 후면, 클래식 패스트백 디자인 (The rear end of the Ultracommuter, a classic fastback design)

- 그림 4.12 FloWorks 분석 (FloWorks analysis)

- 그림 4.13 울트라커뮤터 표면적 (Ultracommuter surface area)

- 그림 4.14 프로토타입 헴프 복합재 차체 쉘 (Prototype hemp composite body shell)

- 그림 4.15 a) AlphaCam 절삭 프로그램 생성 b) 엔지니어가 울트라커뮤터 차체 쉘의 가상 밀링 시뮬레이션 (a) AlphaCam creating a cutting program b) An engineer simulates a virtual mill of the Ultracommuter body shell.)

- 그림 4.16 a) 5축 CNC 거친 절삭 b) 마무리 절삭 (a) The 5-axis CNC creates a rough cut b) the finishing cut)

- 그림 4.17 몰드 제거 후 모의 셧 라인 (mocked shut lines)이 있는 플러그 (Plug after molds have been lifted with mocked shut lines on it)

- 그림 4.18 유리 섬유 레이어로 코팅된 울트라커뮤터 몰드, 파란색 젤코트 (Ultracommuter mold, blue gelcoat coated by fibreglass layers)

- 그림 4.19 a) 몰드에서 갓 꺼낸 울트라커뮤터 차체 b) 알루미늄 보강 바 라미네이팅 (a) Ultracommuter body fresh from the mold b) Aluminium strengthening bars laminated in)

- 그림 4.20 울트라커뮤터 분할선 (Ultracommuter Split lines)

- 그림 4.21 차량에 장착된 울트라커뮤터 차체 쉘 (Ultracommuter bodyshell fitted to vehicle)

- 그림 4.22 빨간색으로 완성된 울트라커뮤터 차체 쉘 (The Ultracommuter body shell completed in red)

- 그림 4.23 울트라커뮤터 전면 서스펜션 (Ultracommuter front suspension).

- 그림 4.24 후면 서스펜션 설계 (Rear suspension design).

- 그림 4.25 휠 모터 대 기존 드라이브 샤프트의 토크 적용 (Torque application of wheel motor vs conventional driveshaft)

- 그림 4.26 울트라커뮤터의 애커먼 스티어링 지오메트리 (Ackerman steering geometry of the Ultracommuter)

- 그림 4.27 울트라커뮤터 스티어링의 피봇 포인트 (Pivot points of Ultracommuter steering)

- 그림 4.28 울트라커뮤터 휠 및 타이어 (Ultracommuter wheel and tyre)

- 그림 4.29 고전력 시스템 회로도 (High power system schematic)

- 그림 4.30 전자 장치 레이아웃 (Electronics layout)

- 그림 4.31 울트라커뮤터 모터 (Ultracommuter motor)

- 그림 4.32 트리튬 웨이브스컬프터 효율성 플롯 (Tritium Wavesculptor efficiency plot) (www.tritium.com.au)

- 그림 4.33 아연 공기 이슈 출처: www.electric-fuel.com (Zinc Air Issue source: www.electric-fuel.com)

- 그림 4.34 배터리 테스트 장비 (Battery testing rig)

- 그림 4.35 썬더스카이 셀의 셀 방전 곡선 (Cell discharge curves for Thundersky cells).

- 그림 4.36 울트라커뮤터 배터리 팩 (Ultracommuter battery pack)

- 그림 4.37 WSC에서 울트라커뮤터 충전 (Ultracommuter Charging on WSC)

- 그림 4.38 울트라커뮤터 배터리 모니터링 – 랩뷰 및 DAQ 카드 (Ultracommuter battery monitoring – Labview and DAQ card)

- 그림 4.39 울트라커뮤터 주행 거리 대 속도 그래프 (Ultracommuter range verse velocity graph)

- 그림 4.40 울트라커뮤터 LPE 조명 (Ultracommuter LPE lighting)

- 그림 5.1 WSC 2007에서 울트라커뮤터 주행 (Ultracommuter driving on WSC 2007)

- 그림 6.1 γ-TiAl 구조 (γ-TiAl structure) (Leyens & Peters, 2006)

- 그림 6.2 경량 재료 비교 (Comparisons of lightweight materials) (Leyens & Peters, 2006)

- 그림 6.3 티타늄으로 완전히 제작된 차체를 가진 1956년 티타늄 파이어버드 II (The 1956 Titanium Firebird II with a body made completely from titanium source:http://www.diseno-art.com/images/firebird_II_rear.jpg)

- 그림 6.4 울트라커뮤터 브레이크 캘리퍼 FEA 비교 (Ultracommuter Brake calliper FEA comparison)

- 그림 7.1 로터스 섀시의 울트라커뮤터 (하이브리드오토 (HybridAuto) 제공) (Ultracommuter on a lotus chassis (courtesy of HybridAuto))

6. 결론:

주요 결과 요약:

본 연구는 통합 설계 방법론과 첨단 소재의 응용 가능성을 보여주는 경량 전기 자동차 프로토타입인 울트라커뮤터의 설계 및 제작을 성공적으로 입증했습니다. 차량은 월드 솔라 챌린지 (World Solar Challenge)에 참가하여 기능성과 까다로운 조건에서의 성능을 입증했습니다. 또한, 본 연구는 티타늄 알루미나이드가 전기 자동차, 특히 브레이크 시스템 및 모터 부품에서 경량 및 고강도 특성으로 인해 잠재적인 응용 분야가 있음을 강조했습니다.

연구의 학술적 의의:

본 연구는 통합 설계 방법론과 첨단 소재의 적용에 대한 실질적인 사례를 제공함으로써 경량 전기 자동차 설계에 대한 지식 체계에 기여합니다. 효율적인 전기 자동차 개발에 있어 차량 역학, 공기 역학 및 재료 과학을 고려하는 것의 중요성을 강조합니다. 울트라커뮤터 프로젝트에 대한 자세한 문서는 이 분야의 향후 연구 개발에 귀중한 사례 연구가 될 것입니다.

실용적 의미:

본 연구는 현재 기술과 제조 기술을 사용하여 기능적이고 비교적 고성능의 경량 전기 자동차를 제작하는 것이 가능하다는 것을 보여줍니다. 본 연구 결과는 자동차 산업에 실질적인 의미를 가지며, 보다 효율적이고 지속 가능한 전기 자동차 개발을 위한 경로를 제시합니다. 티타늄 알루미나이드 응용 분야에 대한 탐색은 차량 성능 향상 및 무게 감소를 위한 잠재적인 재료 솔루션에 대한 통찰력을 제공합니다.

연구의 한계:

본 연구는 울트라커뮤터 프로젝트 중 비용 및 경험 제약과 관련된 한계를 인정합니다. 특히, 전자 시스템의 신뢰성이 개선이 필요한 영역으로 확인되었습니다. 핸들링 및 승차감 또한 추가적인 개선이 필요합니다. 또한, 티타늄 알루미나이드의 높은 비용으로 인해 현재 광범위한 적용이 제한적이며, 제조 최적화 및 비용 절감을 위한 추가 연구가 필요하다고 지적합니다.

7. 향후 후속 연구:

- 후속 연구 방향

향후 연구 방향은 다음과 같습니다:- 배터리 기술 발전: 더 높은 에너지 밀도, 개선된 배터리 관리 시스템 및 향상된 신뢰성을 달성하기 위한 배터리 기술에 대한 지속적인 연구.

- 통합 설계 최적화: 차체 쉘과 섀시의 통합 및 무게 감소와 구조적 효율성을 위한 부품 통합 개선에 초점을 맞춘 통합 차량 설계의 추가 최적화.

- 공기 역학 개선: 에너지 소비를 더욱 최소화하기 위해 휠 스패츠, 분할선, 휠 아치 및 실내 공기 흐름과 같은 영역에서 상세한 공기 역학 최적화.

- 티타늄 알루미나이드 재료 연구: 주조 및 PM 티타늄 알루미나이드 부품의 제조 및 생산 방법에 대한 집중적인 연구와 자동차 응용 분야에 대한 재료 마모 및 열 특성에 대한 포괄적인 테스트.

- 서스펜션 및 핸들링 개선: 승차감 및 고속 안정성을 향상시키기 위한 서스펜션 시스템의 추가 개발 및 개선.

- 추가 탐구가 필요한 영역

- 전기 자동차 부품 및 시스템의 장기적인 신뢰성 및 내구성 테스트.

- 경량 전기 자동차 및 첨단 소재의 비용 효율적인 제조 방법.

- 재료 생산, 차량 작동 및 폐기 수명을 고려한 전기 자동차의 포괄적인 수명 주기 평가.

- 기계식 제동 시스템을 대체하고 언스프링 질량을 더욱 줄이기 위한 회생 제동 시스템 탐색.

8. 참고 문헌:

- Allan, R. (2005). Setting the standard for hybrid cars. Electronic design, 53(25), 41.

- Anderson, J., & Anderson, C. (2005). Electric and Hybrid cars a history. North Carolina: McFarland and company.

- Ashley, S. (1996). Composite car stuctures pass the crash test. Mechanical Engineering, 118(12), 59.

- Ashley, S. (1997). Lightweight car prototypes. Mechanical Engineering, 119(5), 8.

- Aucock, R. (2007). Electric Potential. Automotive Engineer, 32(7), 20.

- Audi R8: the design [Electronic (2007). Version]. Retrieved 22/1/07 from http://www.carbodydesign.com.

- Australia's Electricity Supply. (2007).

- AYRLITE 2022 Data Sheet. (2007).).

- Bernard, S. (2008). Toyota Prius sales pass Ford Explorer in US. Retrieved 10/1/08, from www.ft.com.

- Bickerstaffe, S. (2006). Mixed Messages. Automotive Engineer.

- Bickerstaffe, S. (2007a). Racing Cells. Automotive Engineer, 32(10), 34-35.

- Bickerstaffe, S. (2007b). Weight savings all round. Automotive Engineer, 32(10).

- Biofuels. (2005). Retrieved. from www.eeca.govt.nz.

- Blanco, A. (2004). Putting the :Pedalk to Composites". Plastics Engineering, 60(3), 10.

- Body in White [Electronic (2008). Version]. Retrieved 6/3/08 from www.wikipedia.org.

- BP. (2007). BP Statistical Review of World Energy June 2007.

- BP Statistical Review of World Energy June 2007. (2007).).

- Brown, L. (2006). Plan B 2.0: Rescuing a Planet Under Stress and a Civilization in Trouble: W. W. Norton & Company.

- Bullis, K. (2007). Electric Cars 2.0. Technology review, 110(5), 100.

- Chang-Ran, K. (2008). Nissan CFO won't say co's shares undervalued [Electronic Version]. Reuters News. Retrieved 4/2/08.

- Chitoshi, T., Ishizaka, K., & Nagamachi, M. (1997). Kansei Engineering: A study on perception of vehicle interior image. International Journal of Industrial Ergonomics, 19, 115-128.

- Composites, A. (2007). Welcome [Electronic Version]. Retrieved 6/2/08 from http://www.ayrescom.com/.

- Concept gets a new spin. (1998). The Engineer, 25.

- Crabb, H. (1998). The virtual engineer-21st century product development. Society of manufacturing engeers.

- Dang, H., & Cowie, P. (2006). New Zealand: Energy in Brief. Retrieved. from.

- Degarmo, P., Kosher, J., & Ronald, A. (2003). Materials and Proccesses in Manufacturing: John Wiley and Sons.

- Dhameja, S. (2001). Electric Vehicle Battery Systems. New Delhi: Newnes.

- Donachie, M. (2000). Titanium: A technical guide (2 ed.). USA: ASM International.

- Donovan, J. (2005). Battery Management comes of age. Portable Design, 11(10), 28.

- Dowling, T. (1999). EV1 VIN [Electronic Version] from http://ev1-club.power.net.

- Dr Heitner, K. (2001). AC Powertrain Technology for Electric Drive Vehicles. Retrieved. from.

- Drury, B. (2001). The control techniques drives and controls handbook. Herts, UK: Institution of Electircal Engineers.

- Durbin, D.-A. (2008, 17/7/08). Green, mean, plush plug-in machines. The seattle times, p. C1.

- Eisenstein, P. (2006). Second Chance. Professional Engineering, 19(16), 29.

- Eisenstein, P. (2007). Batteries Included. Professional Engineering, 20(1), 26.

- Energizer. (2007). Energizer e2 Titanium battery [Electronic Version]. Retrieved 19th May 2007 from http://www.everything2.com.

- Fetcenko, M., Ovshinsky, S., Reichman, B., Young, K., Fierro, C., Koch, J., et al. (2007). Recent advances in NiMH battery technology. Journal of Power Sources(165).

- Field, F., & Clark, J. (1997). A practical road to lightweight cars. Technology Review, 100(1), 28.

- FlexForm. (2005). Flexform: Natural Fiber Composites Used in More Than 1.5 Million Vehicles [Electronic Version], 1. Retrieved 12/2/08 from http://plasticker.de/news/shownews.php?nr=1376.

- Fossil Fuels [Electronic (2006). Version]. Retrieved 17/10/06 from http://www.biotour.org/fossilfuels.html.

- Franco, J. (2007). Fuel Cell and Battery Briefs. Octane Week, 22(50).

- Frank, B., Tudron, James, R., Akridge, & Puglisi, V. (2004). Lithium-Sulfur Rechargeable Batteries: Characteristics, State of Development, and Applicability to Powering Portable Electronics [Electronic Version] from www.sionpower.com.

- Froes, F., Friedrich, H., Kiese, J., & Bergoint, D. (2004). Titanium in the family automobile the cost challenge. JOM, 56(2), 40-44.

- Furukawa, T. (1992). Titanium crucial for new NSX - Honda NSX sports car [Electronic Version], 1. Retrieved 4/12/2007 from http://findarticles.com/p/articles/mi_m3MKT/is_n121_v100/ai_12275952.

- Gawel, R. (2006). Roadsters charges up the electric car. Electronic design.

- Gawel, R. (2007). Volt: chargers up the crowd in detroit. Electronic design, 23.

- Gebauer, K. (2005). Performance, tolerance and cost of TiAl passenger car valves.

- General Motors EV1 [Electronic (2007). Version]. Retrieved 4/2/08 from http://en.wikipedia.org.

- Goldstein, J., Brown, I., & Koretz, B. (1999, May 1999). New Developments in the Electric Fuel Zinc-Air System. Paper presented at the International Power Sources Symposium.

- Greaves, M., Walker, G., & Walsh, B. (2002). Design optimisation of Ironless Motors based on Magnet selection. Journal of Electrical and Electronics Engineering Australia, 22(1), 43-48.

- Griffiths, J. (2007). Hydrogen cases its state. Automotive Engineer, 32(10), 30-31.

- Happian-Smith, J. (2001). An Introduction to Modern Vehicle Design: Elsevier.

- Heitner, K. (2001). AC Powertrain Technology for Electric Drive Vehicles. Retrieved. from.

- Hoffman, J. (2007). Mazda develops first biofabric for interiors. Machine Design, 122-123.

- Honda fuel cell power: FCX. (2004).).

- Honda gets Thailand's eco-car rolling [Electronic (2007). Version]. Retrieved 27/2/08 from www.hindustantimes.com.

- Honeywill, T. (2007a). Biofuel grows up. Automotive Engineer, 32(10), 32.

- Honeywill, T. (2007b). Go-faster Green. Automotive Engineer, 32(10), 28-29.

- Howden, D. (2007, 14 June 2007). World Oil supplies are set to run out faster than expected. The Independent.

- Hucho, W.-H. (1998). Aerodynamics of Road Vehciles: Aociety of Automotive Engineers.

- Hussain, I. (2003). Electric and Hybrid Vehicles design fundamentals. Florida: CRC Press.

- Johnson, T. (2007). Hobby car technical manual. New Zealand hot rod association.

- Karden, E., Ploumen, E., Fricke, B., Miller, T., & Snyder, T. (2006). Energy storage devices for future hybrid electric vehicles. Power Sources, 168, 2-11.

- Kassner, M., & Perez-Prado, M. (2004). Fundametnals of Creep in Matals and Alloys: Elsevier.

- Kiehne, H. A. (2003). Battery Technology Handbook (2 ed.). New York: Marcel Dekker.

- King, S. (2007). Towards an Electrical Transformation of the New Zealand Light Vehicle Fleet.

- Kirsch, D. A. (2000). The Electric Vehicle and the Burden of History (1 ed. Vol. 1). London: Rutgers University Press.

- Koganti, R. (2005). Re-Engineering a Legend. Manufacturing Engineering, 135(3), 101.

- Larminie, J., & Lowry, J. (2003). Electric Vehicle Technology Explained John Wiley and Sons.

- Leyens, C., & Peters, M. (2006). Titanium and Titanium Alloys: Fundamentals and Applications: : Wiley-VCH.

- Li, J. (1996). Microstructure and properties of materials: World Scientific.

- LTSA. (2006). New Zeland motor vehicle registration statistics 2006. Palmerston North.

- Matthews, C. (1998). Case studies in engineering design. London: Wiley and sons.

- McBeath, S. (2000). Competition Car Composites: a practical handbook. Haynes Publishers.

- McQuay, P. (2001). Cast gamma TiAl alloys

- MEPs vote for tougher CO2 targets. (2007). Automotive Engineer, 32(10), 5.

- Meyera, I., Leimbachb, I., & Jaeger, C. (2007). International passenger transport and climate change: A sector analysis in car demand and associated CO2 emissions from 2000 to 2050. Elsevier.

- Mom, G. (2004). The Electric Vehicle. Baltimore: The John Hopkins University Press.

- Newton, B. (2001). Holden Delivers its cyber-age baby [Electronic Version]. Retrieved 6/2/08 from http://www1.autotrader.com.au/mellor/MELLOR.NSF/story2/2AA87A45919CBEFCCA256AE1008022DA.

- Nissan expects to build electric vehicle by 2015. (2007). Automotive Engineer, 32(9), 8.

- Payne, E. (2007). Corbin Motors [Electronic Version] from http://www.3wheelers.com/corbin.html.

- Population of New Zealand [Electronic (2008). Version]. Retrieved 7/1/08 from http://www.stats.govt.nz/populationclock.htm.

- Ramsden, D. (2006). Spaceframe propels Ford GT. Modern Casting.

- Reed, P. (2007). Miles Automotive's Electric Car Breaks Battery Barrier [Electronic Version]. Retrieved 2-3-08 from http://www.edmunds.com/advice/alternativefuels/articles/122759/article.html.

- Schoenberger, R. (2007). Myers Motors aims to produce a good electric commuter car [Electronic Version]. Retrieved 25/12/07 from http://blog.cleveland.com/business/2007/12/myers_motors_of_tallmadge_aims.html.

- Schreffler, R. (2008). Toyota Prius Turns 10. Wards Auto World, 44(1).

- Simpson, A. (2003). Comparing Future Alternative Fuels and Powetrain Technologies for Vehivles. University of Queensland.

- Small cars take bigger share of the market. (2007). Automotive Engineer, 32(10), 4.

- Smarsly, W., Baur, H., Glitz, G., Clemens, H., Khan, T., & Thomas, M. (2001). Titanium aluminides for automotive and gas turbine applications. Paper presented at the International Symposium on Structural Intermetallics, Jackson Hole, USA.

- Steele, R. (2005). LED automotive hadlamps move closer to market. Laser Focus World, 41(11), 91.

- Taniguchi, A., Fujioka, N., Ikoma, M., & Ohta, A. (2001). Development of nickel/metal-hydride batteries for EVs and HEVs. Journal of Power Sources, 117–124.

- Team 05: Timely solutions. (2005). The Engineer, 48.

- Technology And Manufacturing Process [Electronic (2003). Version] from http://www.indiainfoline.com/sect/atca/ch05.html.

- Thomas, M., Raviart, J., & Popoff, F. (2005). Cast and PM processing development in gamma aluminides. Intermetallics, 13.

- Toyota Prius tests protoype plug-in Prius in US and Japan markets. (2007). Automotive Engineer, 32(8), 10.

- Tritium 220A Inductors specification. (2007).). Brisbane.

- Tuite, D. (2007). No Ultracaps in Electric vehicles yet, but maybe there should be. Electronic Design, 24.

- UK 'green' Vehicles CO2 Emissions Directory. (2007). Hampshire

- Ulrich, K. (2003). Estimating the technology frontier for personal electric vehicles. Transportation Research.

- VanMierlo, J., & Maggetto, G. (2006). Fuel Cell or Battery: Electric Cars are the Future. Fuel Cells(2), 165-173.

- Voelcker, J. (2006). Electric Cars For Enlightened Stars. IEEE Spectrum, 43(11).

- Wan, M. (1998). Differnet types of chassis [Electronic Version]. Retrieved 27/1/08 from http://www.autozine.org/technical_school/chassis/tech_chassis.htm#Ladder.

- We drive the world's best electric car. (1994). Popular Science, 244(1), 52-59.

- Wells, H. (2007). Gone in 4s. Current Science.

- Westbrook, M. (2005). The Electric car. London: IEE.

- Worth the weight. (2004). The Engineer, 34-35.

- Yamaguchi, J. (2007). Denso turns up the heat Automotive Engineering International, 115(8), 58-60.

- Yolton, C., Habel, U., & Clemens, H. (1997). Advanced particulate materials and processes. Metal Powder Report, 52(7), 161.

9. 저작권:

- 본 자료는 "[트래비스 드 플루이터 (Travis de Fluiter)]"의 논문: "[경량 전기 자동차 설계 (Design of Lightweight Electric Vehicles)]"을 기반으로 합니다.

- 논문 출처: http://waikato.researchgateway.ac.nz/handle/10289/219

본 자료는 위 논문을 기반으로 요약되었으며, 상업적 목적으로 무단 사용하는 것을 금지합니다.

Copyright © 2025 CASTMAN. All rights reserved.