본 기사에서는 [Elsevier]에서 발행한 논문 ["자동차 응용 분야를 위한 마그네슘 및 알루미늄 합금의 마모 특성 연구"]를 소개합니다.

1. 개요:

- 제목: 자동차 응용 분야를 위한 마그네슘 및 알루미늄 합금의 마모 특성 연구 (Investigation of wear properties of magnesium and aluminum alloys for automotive applications)

- 저자: D.S. Mehta, S.H. Masood, W.Q. Song

- 발행 연도: 2004년

- 발행 저널/학회: Journal of Materials Processing Technology

- 키워드: 마그네슘 합금 (Magnesium alloys); 하중 조건 (Loading conditions); 마모 특성 (Wear properties); 마모 트랙 (Wear tracks)

2. 초록 또는 서론

본 연구 논문은 다양한 하중 조건에서 건식 및 습식 슬라이딩 조건 하에 다이캐스트 및 사형 주조 마그네슘 합금 (AS21 및 AZ91D)과 알루미늄 합금 (Al-CA 313)의 마모 특성에 대한 연구 결과를 제시합니다. 핀온디스크 장비를 사용하여 실험을 수행하였으며, 핀은 소결 철 합금으로 제작되었습니다. 본 연구는 경량 재료인 마그네슘 합금이 자동차 분야에서 대체재로 고려될 수 있다는 점을 감안하여, 알루미늄 합금과 비교하여 다양한 하중 및 윤활 조건에서 마그네슘 합금의 마모 특성을 이해하는 데 목표를 두고 있습니다. 연구 결과에는 마모율 분석, 마모 트랙 특성 및 테스트 합금의 미세 구조 연구가 포함됩니다.

3. 연구 배경:

연구 주제 배경:

마그네슘 합금은 높은 비강도로 인해 자동차 무게를 줄이고, 중량 대비 출력비를 높이며, 연료 소비를 감소시키기 때문에 자동차 산업에서 사용이 증가하고 있습니다. 마그네슘의 낮은 밀도는 차체 구조 부품에 광범위하게 사용될 경우 상당한 무게 감소를 제공하여 CO2 배출량 감소에 기여할 수 있습니다. 또한 마그네슘 합금은 감쇠 용량, 치수 안정성, 충격 및 덴트 저항, 내 스커프성, 우수한 전기 및 열 전도성과 같은 장점을 가지고 있습니다.

기존 연구 현황:

알루미늄 합금의 마모 특성에 대한 광범위한 연구가 존재하는 반면, 마그네슘 합금의 마모 거동에 대한 상세 연구는 제한적입니다. 기존 알루미늄 합금 연구에서는 실리콘 함량 [1, 2, 3], 코런덤 입자 함량 [4], SiC 강화재 [5]가 마모 특성에 미치는 영향이 조사되었습니다. 최근 Song 외 연구진 [6]은 정하중 건식 슬라이딩 조건에서 마그네슘 합금 AS21 및 AZ91D와 알루미늄 합금 Al-CA 313의 마모 메커니즘 및 마모율을 연구하여 합금 경도가 마모율의 주요 요인이라고 결론지었습니다. 그러나 윤활 조건에서 마그네슘 합금의 마모 거동에 대한 연구는 발견되지 않았습니다.

연구의 필요성:

마그네슘 합금이 중요한 자동차 부품에 적용되기 위해서는 마모 특성에 대한 이해가 필수적입니다. 본 연구는 건식 및 습식 슬라이딩 조건에서 다이캐스트 및 사형 주조 마그네슘 합금의 마모 거동에 대한 지식 격차를 해소하고 자동차 응용 분야에 대한 귀중한 통찰력을 제공합니다.

4. 연구 목적 및 연구 질문:

연구 목적:

본 연구의 주요 목적은 다양한 하중 조건에서 건식 및 습식 슬라이딩 조건 하에 다이캐스트 및 사형 주조 마그네슘 및 알루미늄 합금의 마모 특성을 실험적으로 조사하고 결정하는 것입니다. 본 연구는 다양한 조건에서 이러한 합금의 마모율을 식별하고 적용된 테스트 매개변수에서 어떤 합금이 가장 많은 마모를 나타내는지 확인하는 것을 목표로 합니다.

핵심 연구:

- 건식 및 습식 슬라이딩 조건에서 마그네슘 합금 (AS21, AZ91D)과 알루미늄 합금 (Al-CA 313)의 마모율 비교 분석.

- 합금의 마모율에 대한 다양한 하중 조건의 영향 평가.

- 미세 구조 연구 및 마모 분진 분석을 통한 마모 트랙 및 마모 메커니즘 특성 분석.

5. 연구 방법론

연구 설계:

본 연구에서는 핀온디스크 장치를 사용하여 재료의 마모 특성을 평가하는 실험적 설계를 채택했습니다. 재료는 공칭 비마모 조건에서 핀-디스크 쌍으로 테스트되었습니다. 사형 주조 AZ91 D, 다이캐스트 AS 21 마그네슘 합금 및 Al-CA 313 알루미늄 합금으로 정사각형 디스크 테스트 샘플을 제작했습니다. 핀은 소결 철 합금으로 제작되었습니다.

데이터 수집 방법:

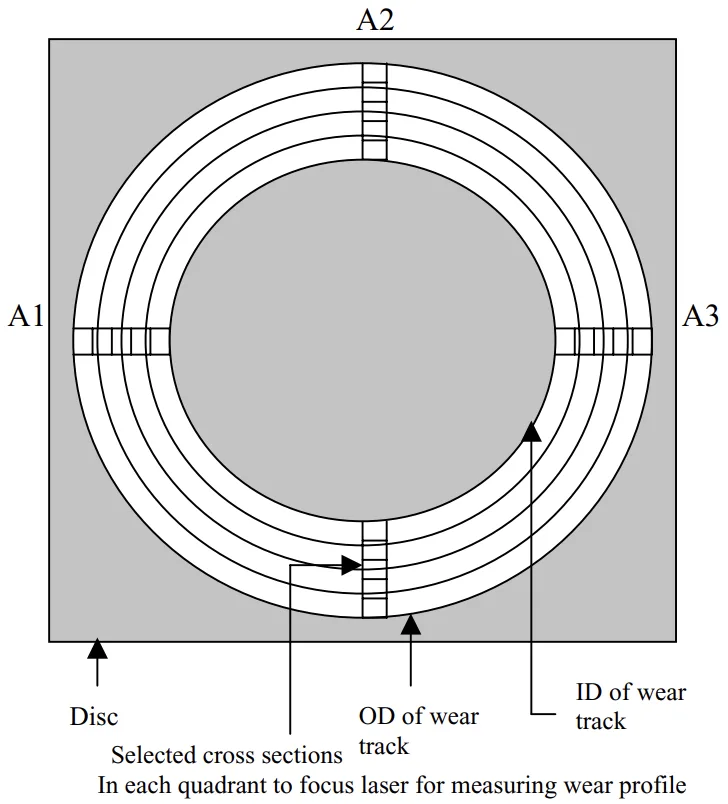

마모 테스트는 건식 및 습식의 두 가지 슬라이딩 조건에서 수행되었습니다. 습식 슬라이딩은 디스크 표면에 윤활제 (Castrol Multitrax 기어박스 오일)를 도포하는 것을 포함합니다. 테스트는 두 가지 다른 하중 (0.714 N 및 2.55 N)에서 수행되었으며, 슬라이딩 속도 (0.259 m/s), 슬라이딩 거리 (1.33 km) 및 온도 (22.2°C의 실온)는 일정하게 유지되었습니다. 각 합금의 비커스 경도를 측정했습니다. 디스크 샘플의 무게 측정은 초음파 세척 전후에 전자 저울을 사용하여 수행되었습니다. 마모 트랙 프로파일은 레이저 스캐닝 공초점 현미경 (LSCM)을 사용하여 측정했습니다. 마모된 표면과 마모 분진은 주사 전자 현미경 (SEM) 및 에너지 분산 분광기 (EDS)를 사용하여 검사했습니다.

분석 방법:

마모율 (WR)은 두 가지 방법으로 계산되었습니다.

- 부피 손실 방법 (식 (1)): WR = $\frac{V_{loss}}{d}$ 여기서 $V_{loss}$는 손실된 재료의 부피이고, $d$는 총 슬라이딩 거리입니다. 부피 손실은 질량 손실과 재료 밀도에서 유도되었습니다.

- 마모 트랙 프로파일 방법 (식 (2)): WR = $(\frac{\pi D}{4d}) \sum_{i=1}^{4} A_i$ 여기서 $A_i$는 LSCM으로 측정한 4개 단면에서 마모 트랙 프로파일 위의 면적이고, D는 마모 트랙의 평균 직경입니다.

마모 메커니즘 및 재료 제거 특성을 분석하기 위해 SEM 이미지 및 EDS 분석을 사용하여 마모된 표면 및 마모 분진의 미세 구조 분석을 수행했습니다.

연구 대상 및 범위:

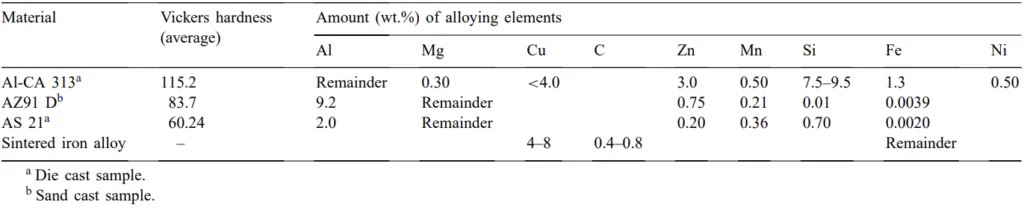

본 연구는 다음 재료의 마모 특성에 초점을 맞추었습니다.

- 디스크 재료:

- 마그네슘 합금: AS21 (다이캐스트), AZ91D (사형 주조)

- 알루미늄 합금: Al-CA 313 (다이캐스트)

- 핀 재료: 소결 철 합금 (펌프 기어 재료)

연구 범위에는 건식 및 습식 슬라이딩 조건, 두 가지 수준의 하중 (0.714 N 및 2.55 N)이 포함되었습니다.

6. 주요 연구 결과:

핵심 연구 결과:

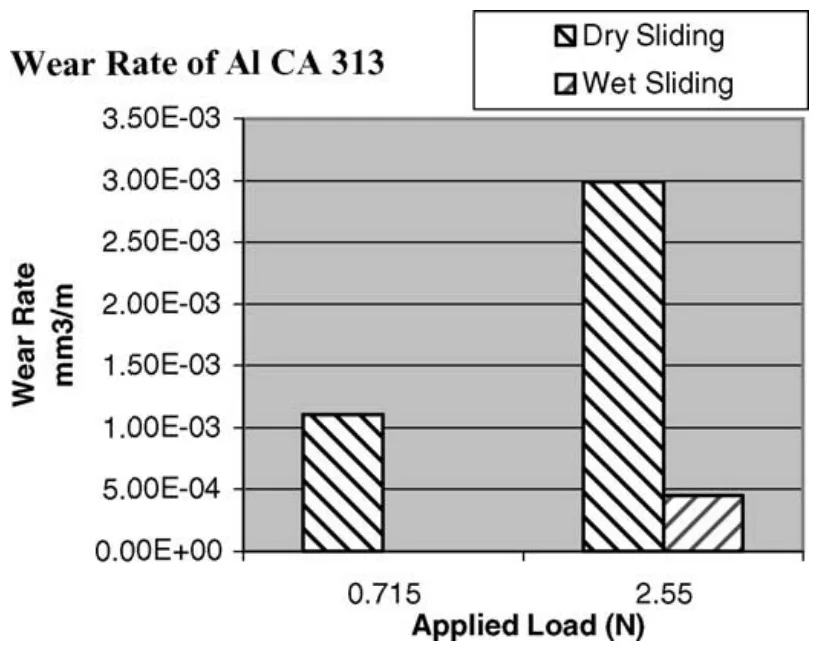

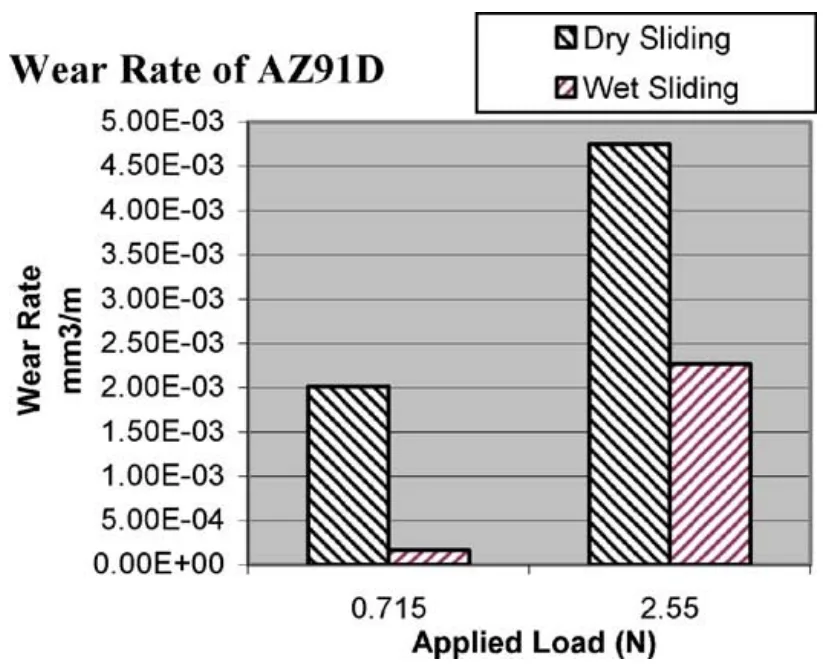

- 하중 의존성: 모든 테스트 합금에서 건식 및 습식 슬라이딩 조건 모두에서 마모율은 하중에 비례하여 선형적으로 증가합니다 (Fig. 2-4).

- 슬라이딩 조건 의존성: 모든 합금에서 습식 슬라이딩 조건이 건식 슬라이딩 조건보다 마모율이 현저히 낮습니다 (Fig. 2-4). 알루미늄 합금은 습식 슬라이딩 조건에서 마모율이 크게 감소했습니다.

- 합금 비교: 알루미늄 합금 Al-CA 313이 가장 낮은 마모율을 나타냈고, 마그네슘 합금 AS21이 테스트된 합금 중 가장 높은 마모율을 나타냈습니다 (Fig. 2-4).

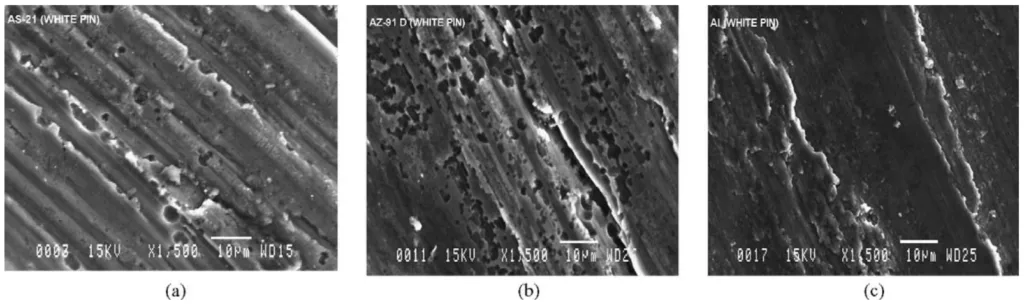

- 마모 영역: 낮은 하중에서는 경미한 마모 영역이 관찰되었고, 높은 하중, 특히 건식 슬라이딩 조건에서는 중간에서 심각한 마모 영역이 관찰되었습니다. AS21의 심각한 마모는 심각한 표면 손상과 큰 금속성 마모 분진 생성으로 특징지어졌습니다.

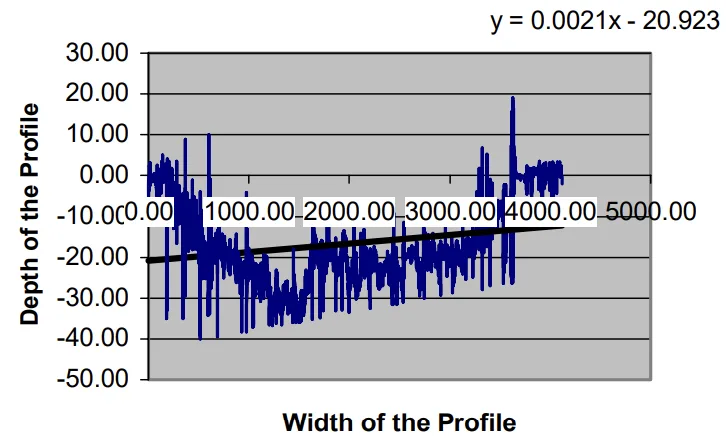

- 마모 트랙 분석: AS21의 마모 트랙은 AZ91D 및 Al-CA 313보다 넓고 깊고 거칠었습니다 (Fig. 7). AZ91D는 매끄럽고 좁은 마모 트랙을 보였고, Al-CA 313은 좁고 얕은 마모 트랙을 나타냈습니다. 습식 슬라이딩 조건에서의 마모 트랙은 건식 슬라이딩 조건보다 더 매끄럽고 얕았습니다.

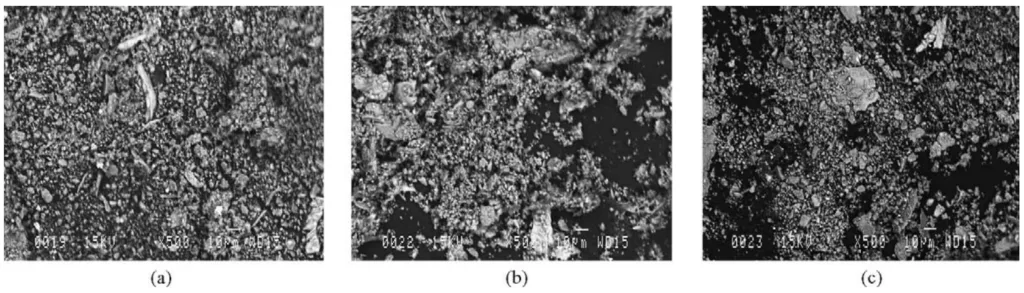

- 마모 분진 분석: AS21의 마모 분진은 AZ91D 및 Al-CA 313보다 더 조밀하고 거칠고 컸습니다 (Fig. 8). AS21 분진은 칩 또는 플레이크와 같은 모양을 보였고, Al-CA 313 분진은 더 미세하고 더 흩어져 있었습니다. EDS 분석 결과 마그네슘 합금의 마모 분진에서 주요 성분은 마그네슘인 것으로 나타났습니다.

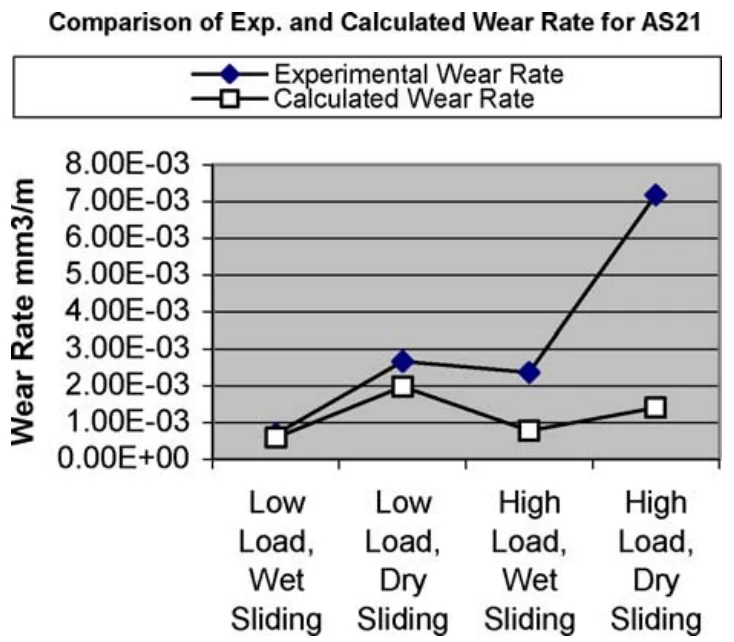

- 마모율 계산 방법 비교: 실험적으로 측정된 마모율과 LSCM을 사용하여 마모 트랙 프로파일에서 계산된 마모율은 편차를 보였는데, 이는 마모 트랙 프로파일 측정의 오류 때문일 수 있습니다 (Fig. 5, 6).

제시된 데이터 분석:

- Fig. 2, 3, 4: 이 막대 그래프는 두 가지 다른 하중 (0.715 N 및 2.55 N)에서 건식 및 습식 슬라이딩 조건에서 Al-CA 313, AZ91D 및 AS21 합금의 마모율을 보여줍니다. 그래프는 각 합금에 대해 더 높은 하중에서 마모율이 더 높고 습식 슬라이딩 조건이 건식 슬라이딩 조건보다 마모율이 낮다는 것을 명확하게 보여줍니다. AS21은 지속적으로 가장 높은 마모율을 보이고 Al-CA 313은 가장 낮은 마모율을 보입니다.

- Fig. 5, 6: 이 그래프는 AZ91D 및 AS21 합금에 대해 실험적으로 측정된 마모율과 마모 트랙 프로파일에서 계산된 마모율을 비교합니다. 그래프는 두 방법 사이에 약간의 편차를 보여주지만, 전반적인 추세는 유사하여 두 방법 모두 마모 거동을 포착하고 있음을 나타냅니다.

- Fig. 7: 고하중 및 건식 슬라이딩 조건에서 AS21, AZ91D 및 Al-CA 313의 마모 트랙에 대한 SEM 이미지. 이미지는 AS21이 더 넓고 거친 마모 트랙을 가지고 있고, AZ91D는 더 매끄러운 트랙을 가지고 있으며, Al-CA 313은 얕은 트랙을 가지고 있음을 시각적으로 확인시켜 줍니다.

- Fig. 8: 고하중 및 건식 슬라이딩 조건에서 AS21, AZ91D 및 Al-CA 313의 마모 분진에 대한 SEM 이미지. 이미지는 AS21 분진이 더 거칠고 조밀한 반면, Al-CA 313 분진은 더 미세하고 더 흩어져 있음을 보여줍니다.

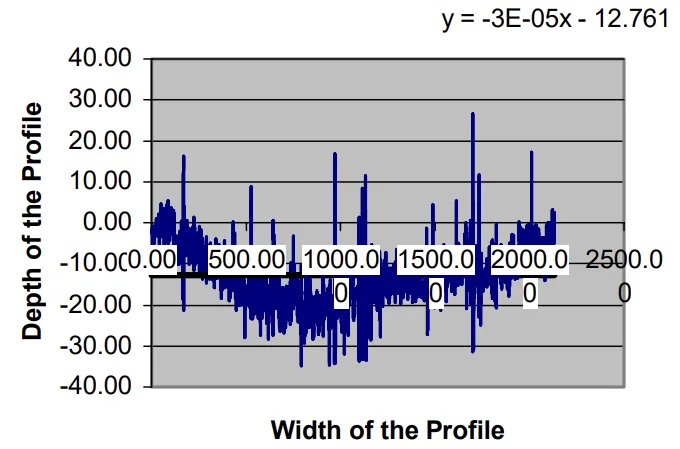

- Fig. 9, 10: 고하중에서 건식 및 습식 슬라이딩 조건에서 AZ91D의 마모 트랙 프로파일 (LSCM 측정). 이러한 프로파일은 마모 트랙의 깊이와 폭을 보여주며, 습식 슬라이딩에 비해 건식 슬라이딩에서 마모 트랙이 더 깊다는 것을 입증합니다.

Figure Name List:

- Fig. 1. LSCM에 사용된 마모 트랙 프로파일 단면 (Wear track profile sections used for LSCM).

- Fig. 2. 알루미늄 합금 Al-CA 313의 마모율 (Wear rate of aluminum alloy Al-CA 313).

- Fig. 3. 마그네슘 합금 AZ91D의 마모율 (Wear rate of magnesium alloy AZ91D).

- Fig. 4. 마그네슘 합금 AS21의 마모율 (Wear rate of magnesium alloy AS21).

- Fig. 5. AZ91D의 실험적 및 계산된 마모율 비교 (Experimental and calculated wear rate for AZ91D).

- Fig. 6. AS21의 실험적 및 계산된 마모율 비교 (Experimental and calculated wear rate for AS21).

- Fig. 7. SEM micrographs for: (a) 마그네슘 합금 AS21; (b) 마그네슘 합금 AZ91D; (c) 알루미늄 합금 Al-CA 313.

- Fig. 8. 마모 분진: (a) AS21 합금; (b) AZ91D 합금; (c) Al-CA 313 합금. (Wear debris of: (a) AS21 alloy; (b) AZ91D alloy; (c) Al-CA 313 alloy).

- Fig. 9. AZ91D의 마모 트랙 프로파일 (건식 슬라이딩) (Profile of wear tracks of AZ91D (dry sliding)).

- Fig. 10. AZ91d의 마모 트랙 프로파일 (습식 슬라이딩) (Profile of wear track of AZ91d (wet sliding)).

7. 결론:

주요 연구 결과 요약:

본 연구는 마그네슘 및 알루미늄 합금의 마모율이 하중 및 슬라이딩 조건에 크게 영향을 받는다는 결론을 내렸습니다. 마모율은 하중이 증가함에 따라 증가하고 습식 슬라이딩 조건에서 감소합니다. 알루미늄 합금 Al-CA 313이 가장 우수한 내마모성을 나타냈고, 마그네슘 합금 AS21이 테스트된 합금 중 가장 낮은 내마모성을 보였습니다. 마모율은 합금의 경도와도 관련이 있으며, 경도가 높은 합금이 낮은 마모율을 나타냅니다. 윤활제 사용은 모든 합금의 마모율을 효과적으로 감소시킵니다.

연구의 학문적 의의:

본 연구는 다양한 하중 및 윤활 조건에서 알루미늄 합금과 비교하여 마그네슘 합금의 마모 거동에 대한 이해를 높이는 데 기여합니다. 재료 과학 및 트라이볼로지 분야의 지식 기반을 발전시켜 이러한 재료에 대한 귀중한 실험 데이터와 마모 메커니즘 분석을 제공합니다.

실용적 의미:

본 연구 결과는 특히 마그네슘 합금과 같은 경량 재료의 사용이 증가하고 있는 자동차 응용 분야에서 재료 선택에 대한 실용적인 의미를 갖습니다. 결과는 마그네슘 및 알루미늄 합금으로 만들어진 자동차 부품의 마모를 완화하기 위해 재료 경도와 윤활을 포함한 작동 조건을 고려하는 것이 중요하다는 것을 강조합니다. 본 연구는 마그네슘 합금이 무게 감소 이점을 제공하지만, 특히 AS21의 마모 성능은 까다로운 마모 응용 분야에 대해 신중한 고려와 잠재적으로 표면 처리 또는 윤활 전략이 필요함을 시사합니다.

연구의 한계 및 향후 연구 분야:

(본 섹션은 논문에 한계점이나 향후 연구에 대한 명시적인 언급이 없으므로 의도적으로 비워 두었습니다. 이는 논문에 명시되지 않은 내용을 포함하지 않는다는 조건에 따른 것입니다.)

8. 참고 문헌:

- [1] K. Mohammed Jasim, E.S. Drwarakadasa, Wear in Al-Si alloys under dry sliding conditions, Wear 119 (1987) 119–130.

- [2] B.N. Pramila Bai, S.K. Biswas, Characterization of dry sliding wear of Al-Si alloys, Wear 120 (1987) 61-74.

- [3] H. Torabian, J.P. Pathak, S.N. Tiwari, Wear characteristics of Al-Si alloys, Wear 172 (1994) 49-58.

- [4] K. Anand, Kishore, Study on the wear of aluminium-corundum composites, Wear 85 (1983) 163-169.

- [5] M. Zongyi, B. Jing, L. Yuxiong, S. Hongwei, G. Yinxuan, Abrasive wear of discontinuous SiC reinforced aluminium alloy composites, Wear 148 (1991) 287-293.

- [6] W.Q. Song, P. Beggs, M. Brandt, Wear performance of cast magnesium alloys, in: Engineering Materials 2001 Conference Proceedings, 23-26 September 2001, Melbourne, pp. 78-83.

9. 저작권:

- 본 자료는 "[D.S. Mehta, S.H. Masood, W.Q. Song]"의 논문: "[자동차 응용 분야를 위한 마그네슘 및 알루미늄 합금의 마모 특성 연구]"를 기반으로 작성되었습니다.

- 논문 출처: doi:10.1016/j.jmatprotec.2004.04.247

본 자료는 위 논문을 소개하기 위해 제작되었으며, 상업적 목적으로 무단 사용하는 것을 금지합니다.

Copyright © 2025 CASTMAN. All rights reserved.