본 소개 내용은 [Conference Paper September 2010]에서 발행한 ["Development of a New High Fluidity Zinc Die Casting Alloy"] 의 연구 내용입니다.

![Figure 9: Aluminum extruded 2D heat sinks (top left), aluminum machined heat sink (top

right), zinc cast heat sinks (bottom left) [8], and new generation zinc cast heat sink (bottom

right).](https://castman.co.kr/wp-content/uploads/image-1396-png.webp)

1. Overview:

- 제목: 신규 고유동성 아연 다이캐스팅 합금 개발

- 저자: Artur .B. Filc, Y.H. Liu, K. Zhang, N.-Y. Tang, Frank E. Goodwin

- 발행 년도: 2010

- 발행 저널/학회: Conference Paper

- 키워드: 아연 다이캐스팅 합금, 고유동성, 박벽, 내식성, 기계적 특성

2. Abstracts / Introduction

초록

4.5%AI, 0.01%Mg, 0.03%Cu를 함유하는 새로운 열간 챔버 아연 다이캐스팅 합금이 온타리오주 미시소거에 있는 Teck의 Product Technology Centre (PTC)에서 개발되었습니다. 이 합금은 Alloy 7과 동등한 우수한 유동성과 기계적 특성을 갖는 것으로 밝혀졌습니다. 이 고유동성(HF) 합금은 특히 습한 환경에서의 입계 부식과 ASTM B117 염수 분무 절차를 사용한 내식성에 대해 테스트되었습니다. 이 합금은 많은 박벽 응용 분야에 사용될 수 있음이 입증되었습니다. HF 합금은 일부 응용 분야에서 알루미늄 및 마그네슘 다이캐스팅 합금을 대체할 수 있으며 초박벽이 요구되는 새로운 응용 분야를 창출하고 있습니다. HF 합금은 현재 크리프 강도 테스트를 진행 중입니다.

서론

1929년, New Jersey Zinc Company는 박벽 부품의 주조용으로 설계된 ZAMAK Alloy 7을 개발했습니다. 지금까지 고유동성 아연 합금이 필요한 설계자에게는 Alloy 7만이 유일한 선택지였습니다. 박벽 응용 분야에 대한 시장의 지속적인 증가와 에너지 보존의 필요성은 Teck의 Product Technology Centre (PTC)에서 새로운 초고유동성 아연 합금을 개발하기 위한 연구 프로그램을 시작하게 했습니다. 미국 에너지부(DOE) Cast Metals Coalition과 최근에는 북미 다이캐스팅 협회(NADCA)가 4.5%Al, 0.01%Mg, 0.03%Cu를 함유하는 합금 개발 프로젝트를 후원했습니다. 후속 산업 시험을 통해 이 고유동성(HF) 합금의 우수한 주조 특성이 입증되었습니다. 이 합금은 0.3mm(0.012인치) 벽 두께와 전기도금에 적합한 표면 품질로 건전한 주물을 생산하는 것으로 나타났습니다. 다른 ZAMAK 합금에 비해 HF 합금에서 알루미늄 함량을 증가시킨 것은 조성물을 공융점에 더 가깝게 만들었으므로 기계적 특성에 대한 엄격한 테스트가 필요했습니다. 알루미늄 함량과 기계적 특성 간의 상관관계를 설정하기 위해 다양한 양의 알루미늄을 함유한 다양한 합금이 테스트되었습니다.

마그네슘은 아연 합금에 첨가되어 내식성을 높입니다. HF 합금의 낮은 마그네슘 함량과 니켈 부족은 내식성 테스트를 필요로 했습니다. HF 합금은 특히 입계 부식과 ASTM B117 염수 분무 절차를 사용한 내식성에 대해 평가되었습니다. 두 테스트 모두 Alloy 3 및 5와 비교했을 때 적절한 내식성을 입증했습니다. HF 합금은 최근 박벽 부품 생산에 지정되었습니다. 새로운 합금은 현재 크리프 특성에 대한 테스트를 진행 중입니다.

3. 연구 배경:

연구 주제의 배경:

본 연구는 "박벽 응용 분야에 대한 시장의 지속적인 증가와 에너지 보존의 필요성"으로 인해 시작되었습니다. 1929년에 개발된 기존 합금인 ZAMAK Alloy 7은 고유동성 아연 합금에 대한 유일한 선택지였으며, 이는 현대적 요구를 충족하는 데 기술적 격차가 있음을 강조합니다.

기존 연구 현황:

본 연구 이전에는 "고유동성 아연 합금이 필요한 설계자에게는 Alloy 7만이 유일한 선택지였습니다." 이는 고유동성을 요구하는 아연 다이캐스팅 응용 분야에 사용 가능한 재료 선택이 제한적이었음을 나타냅니다.

연구의 필요성:

본 연구는 "박벽 응용 분야에 대한 시장의 지속적인 증가"와 "에너지 보존의 필요성"을 해결하기 위해 필요했습니다. 새로운 초고유동성 아연 합금을 개발하는 것은 기존 재료의 한계를 극복하고 진화하는 산업 요구를 충족하는 데 중요했습니다.

4. 연구 목적 및 연구 질문:

연구 목적:

주요 연구 목적은 Teck의 Product Technology Centre (PTC)에서 "새로운 초고유동성 아연 합금을 개발"하는 것이었습니다. 이 목표는 박벽 응용 분야에 대한 시장 수요와 에너지 보존에 의해 추진되었습니다.

주요 연구 내용:

주요 연구 분야는 다음과 같습니다.

- 유동성: 박벽 부품 주조를 가능하게 하기 위해 새로운 합금의 유동성을 평가하고 향상시킵니다.

- 기계적 특성: 새로운 고유동성(HF) 합금에서 알루미늄 함량이 증가하여 조성물이 공융점에 더 가까워짐에 따라 기계적 특성에 대한 엄격한 테스트가 필요했습니다.

- 내식성: HF 합금의 낮은 마그네슘 함량과 니켈 부재로 인해 내식성, 특히 입계 부식에 대한 테스트가 필요했습니다.

- 크리프 특성: 새로운 합금의 성능을 완전히 특성화하기 위해 크리프 특성 테스트가 진행 중입니다.

5. 연구 방법론

연구 설계:

본 연구는 합금 개발 및 성능 평가에 초점을 맞춘 실험적 설계를 채택했습니다. 여기에는 새로운 아연 다이캐스팅 합금 조성물을 공식화하고 일련의 실험실 테스트 및 산업 시험을 거치는 과정이 포함되었습니다.

자료 수집 방법:

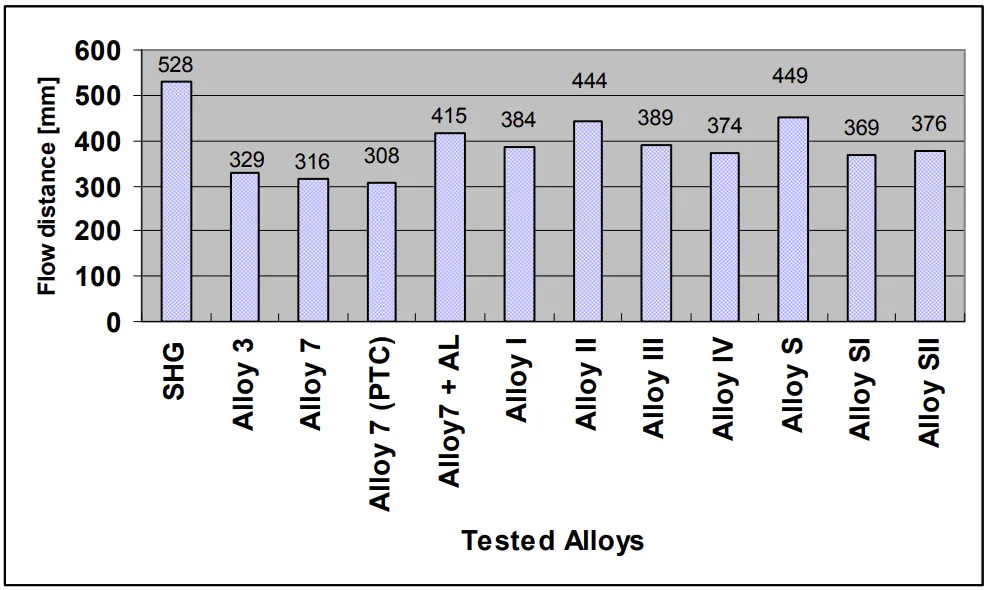

- 유동성 테스트: "Ragone 유동성 시험기"를 사용하여 용융 합금의 유동 거리를 측정하여 유동성을 정량화했습니다.

- 화학 성분 분석: 테스트된 합금의 화학 성분을 광학 방출 분광법(OES) 및 유도 결합 플라즈마(ICP) 기술을 사용하여 결정하고 검증했습니다.

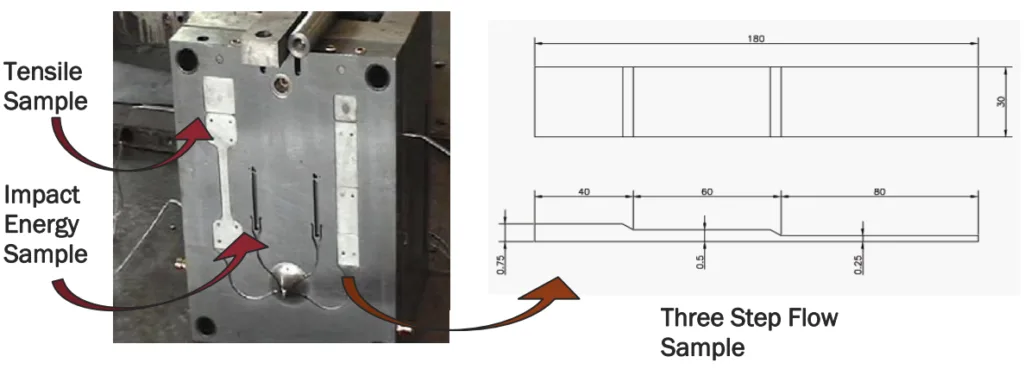

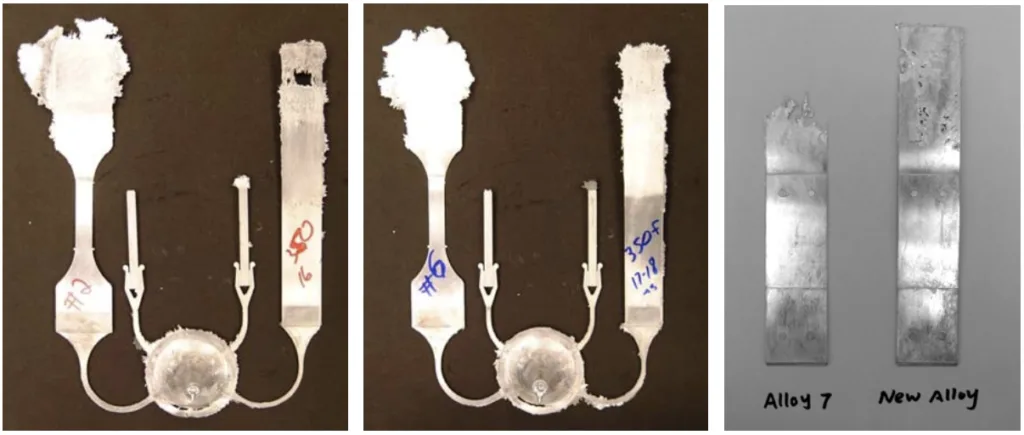

- 기계적 특성 테스트: 4구 ILZRO 다이에 주조된 시편에 대해 표준 인장 및 충격 에너지 테스트를 수행했습니다. 브리넬 경도 시험기를 사용하여 경도를 측정했습니다.

- 부식 테스트: 습한 환경에서의 입계 부식 테스트와 ASTM B117 염수 분무 절차를 사용한 내식성 테스트를 수행했습니다.

- 치수 안정성 테스트: 열처리 후 치수 안정성 및 블리스터링 거동을 평가하기 위해 블리스터 테스트 및 무게 측정을 수행했습니다.

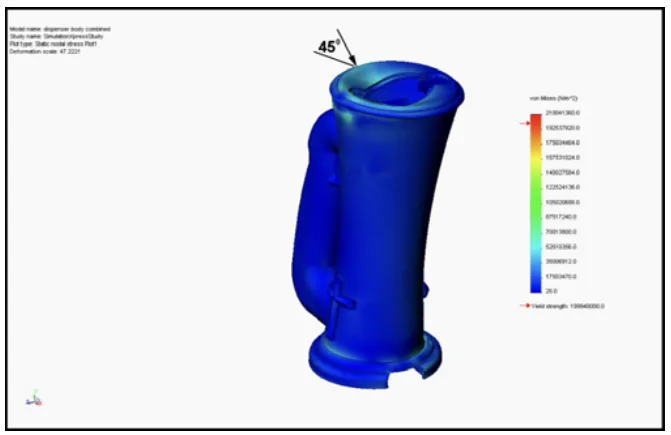

- 응력 시뮬레이션: SolidWorks 2009 Simulation Xpress를 사용한 기계적 응력 시뮬레이션을 사용하여 HF 합금으로 주조된 부품의 구조적 무결성을 평가했습니다.

분석 방법:

수집된 데이터는 비교 방법을 통해 분석되었습니다.

- 유동성 비교: HF 합금의 유동 거리를 Alloy 7 및 기타 합금의 유동 거리와 비교하여 유동성 개선 정도를 평가했습니다.

- 기계적 특성 비교: HF 합금의 기계적 특성을 Alloy 3 및 7과 비교하여 기존 합금 대비 성능을 평가했습니다.

- 내식성 비교: 염수 분무 테스트에서 중량 감소 및 육안 검사를 사용하여 HF 합금의 내식성을 Alloy 3 및 5와 비교했습니다.

- 통계 분석: 부식 테스트의 평균 중량 감소 및 블리스터 테스트의 중량 일관성을 사용하여 합금 성능을 정량화하고 비교했습니다.

- 시뮬레이션 결과 분석: 응력 시뮬레이션 결과를 분석하여 HF 합금으로 주조된 부품의 내하중 용량 및 변형 특성을 결정했습니다.

연구 대상 및 범위:

본 연구는 새로운 고유동성 아연 다이캐스팅 합금의 개발 및 테스트에 초점을 맞추었습니다. 범위는 다음을 포함합니다.

- 합금 조성: 4.5%Al, 0.01%Mg, 0.03%Cu를 함유하는 아연 합금 개발.

- 비교 합금: Alloy 3, Alloy 7, Alloy 5 및 A360 알루미늄 합금을 포함한 기존 합금과의 테스트 및 비교.

- 응용 분야 초점: 박벽 다이캐스팅 응용 분야와 방열판 및 전자 부품 하우징의 잠재적 응용 분야에 중점을 둡니다.

6. 주요 연구 결과:

주요 연구 결과:

- HF 합금 개발: 4.5%Al, 0.01%Mg, 0.03%Cu 조성의 새로운 열간 챔버 아연 다이캐스팅 합금이 성공적으로 개발되었습니다.

- 우수한 유동성: HF 합금은 Ragone 유동성 시험기 실험에서 "Alloy 7보다 40% 더 나은 유동성"을 나타내어 유의미하게 향상된 유동성을 입증했습니다.

- 동등한 기계적 특성: HF 합금은 더 높은 알루미늄 수준에서 충격 강도를 제외하고 "Alloy 3 및 7과 동등한" 기계적 특성을 나타냈습니다. 특히 인장 강도와 항복 강도는 유지되었지만 충격 강도는 4.6%Al에서 약간 감소하는 것으로 관찰되었습니다.

- 적절한 내식성: ASTM B117 염수 분무 및 습윤 환경 노출을 포함한 부식 테스트에서 "Alloy 3 및 5와 비교했을 때 적절한 내식성"을 나타냈습니다.

- 박벽 주조 능력: 산업 시험을 통해 HF 합금이 "0.3mm(0.012인치) 벽 두께"와 전기도금에 적합한 표면 품질로 "건전한 주물"을 생산할 수 있음이 확인되었습니다.

- 치수 안정성: 블리스터 테스트 결과 HF 합금으로 주조된 부품이 열처리 후 Alloy 5에 비해 "더 일관된 무게"와 더 적은 표면 블리스터링을 나타냈습니다.

- 응용 분야 잠재력: HF 합금은 휴대폰 커버 및 방열판을 포함한 박벽 부품 생산에 성공적으로 적용되어 실용적인 응용 가능성을 입증했습니다.

제시된 데이터 분석:

- 유동성 테스트 (Figure 2): Alloy II (4.48%Al, 0.006%Mg, 0.013%Cu)는 가장 높은 평균 유동 거리(443.5mm)를 보여 Alloy 7 (315.7mm) 및 기타 테스트된 합금에 비해 우수한 유동성을 나타냅니다.

- 기계적 특성 (Table 4): HF 합금은 주조 상태에서 40ksi(276MPa)의 인장 강도와 노화 상태에서 34ksi(234MPa)를 나타냈습니다. 항복 강도는 주조 상태에서 35ksi(241MPa), 노화 상태에서 29ksi(200MPa)였습니다. 충격 에너지는 주조 상태에서 28ft-lb(38J), 노화 상태에서 21ft-lb(28J)였습니다.

- 내식성 (Table 6): HF 합금(4.41%Al 및 4.54%Al)의 염수 분무 테스트에서 중량 감소는 Alloy 3보다 약간 높았지만 여전히 허용 가능한 한도 내에 있어 적절한 내식성을 나타냅니다.

- 응력 시뮬레이션 (Figure 7): 시뮬레이션 결과 1112N(250lb)의 힘이 HF 합금으로 만든 성찬기 디스펜서에 영구 변형을 일으키는 것으로 나타났으며, 이는 구조 설계 고려 사항에 대한 데이터를 제공합니다.

Figure Name List:

- Figure 1: Ragone 유동성 시험기 및 실험 설정의 개략도.

- Figure 2: 테스트된 합금의 유동 거리.

- Figure 3: 4구 ILZRO 다이.

- Figure 4: 일반적인 전체 샷 및 유동 샘플: HF 합금(왼쪽), Alloy 7(중앙) 및 유동 샘플(오른쪽).

- Figure 5: 블리스터 테스트 후 부품.

- Figure 6: Communalabra™™ 무균 성찬기 호스트 디스펜서.

- Figure 7: 응력 시뮬레이션 및 영구 변형 그림.

- Figure 8: 샷 종료 시 다이 캐비티 내부의 가스 압력을 보여주는 유동 시뮬레이션.

- Figure 9: 알루미늄 압출 2D 방열판(왼쪽 상단), 알루미늄 가공 방열판(오른쪽 상단), 아연 주조 방열판(왼쪽 하단) [8], 신세대 아연 주조 방열판(오른쪽 하단).

- Figure 10: 휴대폰 인클로저 및 전기 커넥터 하우징.

- Figure 11: 휴대폰 인클로저 및 명함 홀더.

7. 결론:

주요 연구 결과 요약:

본 연구는 4.5%Al, 0.01%Mg, 0.03%Cu 조성의 새로운 고유동성(HF) 아연 다이캐스팅 합금을 성공적으로 개발했습니다. 이 합금은 Alloy 7에 비해 우수한 유동성을 나타내면서도 동등한 기계적 특성과 적절한 내식성을 유지합니다. HF 합금은 박벽 다이캐스팅 응용 분야에 특히 적합하며 특정 응용 분야에서 알루미늄 및 마그네슘 합금을 대체할 수 있는 잠재력을 보여줍니다.

연구의 학문적 의의:

본 연구는 향상된 유동성을 가진 새로운 아연 합금을 도입하여 재료 과학 및 다이캐스팅 분야에 기여합니다. 본 연구는 합금의 특성, 가공 특성 및 응용 잠재력에 대한 귀중한 데이터를 제공하여 고성능 아연 다이캐스팅 합금에 대한 지식 기반을 확장합니다.

실용적 의미:

HF 합금의 개발은 다이캐스팅 산업에 상당한 실용적 이점을 제공합니다. 우수한 유동성으로 복잡하고 박벽 부품을 향상된 표면 품질과 재료 소비 감소로 생산할 수 있습니다. 특정 응용 분야에서 알루미늄 및 마그네슘을 대체할 수 있는 합금의 잠재력은 비용 절감 및 성능 이점을 제공합니다. 방열판 및 EMI 차폐 부품과 같은 전자 장비의 응용 분야가 특히 유망합니다.

연구의 한계 및 향후 연구 분야:

본 연구에서는 HF 합금의 충격 강도가 더 높은 알루미늄 수준에서 낮아질 수 있음을 인정하고 이 분야에 대한 추가 조사를 권장합니다. 또한 크리프 강도 테스트가 진행 중이지만 다양한 사용 조건에서 HF 합금의 장기 성능을 완전히 특성화하려면 추가 연구가 필요합니다. 합금 특성을 더욱 향상시키고 응용 범위를 확장하기 위해 합금 조성 및 가공 매개변수의 추가 최적화를 모색할 수도 있습니다.

8. 참고 문헌:

- [1] Zhang, K., ILZRO Research Report No. 1 for Program ZCA-17, ILZRO, Research Triangle Park, NC, April 13, 2006.

- [2] Filc, A.B., ILZRO Research Report No. 3 for Program ZCA-17, ILZRO, Research Triangle Park, NC, August 25, 2008.

- [3] Goodwin, F.E., Filc, A.B., Lehenbauer, B., “New High Fluidity Zinc Die Casting Alloy“, Die Casting Engineer, March 2009.

- [4] Porot, P.A., Ventham, N., Jones, R.D., Spittle, J.A., "Structural Variation in Near-Eutectic Zinc-Aluminum Alloys”, Metallography 20, 1987, pp181-197.

- [5] Filc, A.B., ILZRO Research Report No. 4 for Program ZCA-17, ILZRO, Research Triangle Park, NC, March 5, 2009.

- [6] Soule, C.A., “Future Trends in Heat Sink Design", Electronics Cooling Journal, February 1, 2001.

- [7] Keller, P.K., “Cast Heat Sink Design Advantages”, Dept. of Computer Science, University of North Carolina, Chapel Hill, NC 27599-3175, USA.

- [8] U.S. Department of Energy, Office of Energy Efficiency and Renewable Energy, Industrial Technologies Programs, “Development of Thin-Section Zinc Die Casting Technology" http://www.e-smarrt.org/factsheets/thin section.pdf.

9. 저작권:

- 본 자료는 "[Artur .B. Filc, Y.H. Liu, K. Zhang, N.-Y. Tang, Frank E. Goodwin]"의 논문: "[신규 고유동성 아연 다이캐스팅 합금 개발]"을 기반으로 합니다.

- 논문 출처: https://www.researchgate.net/publication/343774436

본 자료는 위 논문을 소개하기 위해 제작되었으며, 상업적 목적으로 무단 사용하는 것을 금지합니다.

Copyright © 2025 CASTMAN. All rights reserved.