본 소개 내용은 [Special Casting & Nonferrous Alloys]에서 발행한 ["냉각 속도가 ADC12 합금 응고 조직 및 성능에 미치는 영향"] 의 연구 내용입니다.

1. 개요:

- 제목: Effects of Cooling Rate on Solidification Structure and Performance of ADC12 Alloy (냉각 속도가 ADC12 합금 응고 조직 및 성능에 미치는 영향)

- 저자: CHENG Yugang, LI Junchen, ZHENG Daoyou, ZHAO Kui, QIAN Qijia, WANG Wenquan, WANG Kun

- 출판 연도: 2025년

- 출판 저널/학회: Special Casting & Nonferrous Alloys

- 키워드: Directional Solidification (방향성 응고), Cooling Rate (냉각 속도), ADC12 Aluminum Alloy (ADC12 알루미늄 합금), Dendrite (수지상 결정), Mechanical Properties (기계적 성질)

2. 초록 / 서론

초록: 방향성 응고 실험을 통해 ADC12 알루미늄 합금의 응고 조직 진화 및 기계적 성질에 미치는 냉각 속도의 영향을 연구했습니다. 결과는 냉각 속도가 증가함에 따라 ADC12 알루미늄 합금의 수지상 결정 간격이 감소하는 경향을 보이고 결정립 방향이 일관성을 유지하는 경향을 나타냅니다. 냉각 속도가 1.5℃/s 이상일 때 감소 추세가 현저히 둔화됩니다. 15.5℃/s의 냉각 속도에서 횡단면 및 종단면의 수지상 결정 팔 간 거리는 각각 18.28 µm 및 18.14 µm입니다. 결정립 미세화는 합금의 기계적 성질과 경도를 향상시키는 데 도움이 되며, ADC12 알루미늄 합금의 인장 강도, 연신율 및 미세 경도(HV)는 각각 280.89 MPa, 1.76% 및 98.35 HV에 도달합니다. SEM 결과는 수지상 결정 간격이 감소함에 따라 ADC12 알루미늄 합금의 파단면이 취성 파단에서 연성/취성 혼합 파단으로 전환되고 파단면의 딤플 수가 증가하는 것을 보여줍니다.

3. 연구 배경:

연구 주제 배경:

"쌍탄소" 전략 목표를 달성하고 전략적 신흥 산업으로 신에너지 자동차를 발전시키는 맥락에서, DHT(Dedicated Hybrid Transmissions)를 활용하는 하이브리드 전기 자동차는 매우 중요합니다. DHT 변속기 알루미늄 합금 하우징은 종종 ADC12 주조 알루미늄 합금으로 만들어지며, 크기가 크고 열처리 과정에서 변형되기 쉬운 문제에 직면합니다. 결과적으로 열처리 강화는 종종 피하고 직접 주조에 의존합니다. 또한 두께가 고르지 않아 DHT 하우징의 여러 부분에서 냉각 속도가 달라 기계적 성질에 상당한 차이가 발생합니다.

기존 연구 현황:

기존 연구에 따르면 알루미늄 합금 주물의 기계적 성질에 영향을 미치는 주요 요인인 수지상 결정 간격은 주로 냉각 속도에 영향을 받습니다. 일반적으로 냉각 속도가 높을수록 수지상 결정 팔 간격이 작아지고 재료의 기계적 성질이 향상됩니다 [1-5]. 단결정 고온 합금 및 DZ22 고온 합금에 대한 연구에 따르면 냉각 속도가 증가하면 수지상 결정 간격이 감소하고 응고 조직이 더 조밀해집니다 [9, 10].

연구의 필요성:

다른 합금에서 냉각 속도와 미세 조직 간의 관계에 대한 기존 연구에도 불구하고 ADC12 알루미늄 합금에서 냉각 속도와 성능 간의 관계에 특별히 초점을 맞춘 포괄적인 연구는 부족합니다. 따라서 본 연구는 방향성 응고 실험을 통해 냉각 속도가 ADC12 합금의 응고 조직 진화 및 기계적 성질에 미치는 영향을 조사하는 것을 목표로 합니다. 본 연구는 알루미늄 합금 제조 공정 최적화를 위한 참고 자료를 제공하고자 합니다.

4. 연구 목적 및 연구 질문:

연구 목적:

본 연구의 목적은 방향성 응고 실험을 통해 냉각 속도가 ADC12 합금의 응고 조직 진화 및 기계적 성질에 미치는 영향을 조사하여 알루미늄 합금 제조 공정 최적화를 위한 기초 자료를 제공하는 것입니다.

핵심 연구:

본 연구는 다음 사항에 중점을 둡니다.

- 다양한 냉각 속도에서 ADC12 알루미늄 합금의 응고 조직 진화 조사.

- 냉각 속도가 ADC12 합금의 수지상 결정 간격에 미치는 영향 분석.

- 다양한 냉각 속도로 응고된 ADC12 합금의 기계적 성질(인장 강도, 연신율, 미세 경도) 평가.

- 다양한 냉각 속도에서 ADC12 합금의 파단면 형태 검토.

5. 연구 방법

연구 설계:

DHT 하우징 섹션에서 경험하는 다양한 냉각 속도를 시뮬레이션하기 위해 방향성 응고 실험을 수행했습니다. DHT 주조의 AnyCasting 소프트웨어 시뮬레이션을 기반으로 5가지 냉각 속도(0.5 °C/s, 1.5 °C/s, 3.5 °C/s, 7.5 °C/s 및 15.5 °C/s)를 선택했습니다.

데이터 수집 방법:

- 광학 현미경: Axio-Scope.A1형 광학 현미경을 사용하여 Kroll 시약(HF+4%HNO₃ 수용액)으로 에칭한 후 미세 조직을 관찰했습니다.

- X선 회절(XRD): D8 Advance X선 회절 분석기(CuKα)를 사용하여 상 분석을 수행했습니다.

- 주사 전자 현미경(SEM): PhenomXL 주사 전자 현미경을 사용하여 미세 조직 관찰 및 상 식별을 수행했습니다.

- 기계적 시험: Instron 만능 시험기를 사용하여 인장 강도, 연신율 및 미세 경도를 평가했습니다.

분석 방법:

- EDS(에너지 분산 분광법): EDS 점 분석을 수행하여 금속간 화합물의 조성을 분석했습니다.

- 이미지 분석 소프트웨어: 소프트웨어를 사용하여 수지상 결정 팔 간격 및 결정립 크기를 측정했습니다.

- 수식 (2) 및 (3): 수식 (2) $D = \sqrt{S/\pi}$를 사용하여 등가 결정립 크기(D)를 계산하고, 수식 (3) $l = L/(N-1)$를 사용하여 수지상 결정 팔 간격(l)을 계산했습니다.

연구 대상 및 범위:

연구 대상은 상용 ADC12 알루미늄 합금이었습니다. 본 연구의 범위는 5가지 다른 냉각 속도(0.5 °C/s, 1.5 °C/s, 3.5 °C/s, 7.5 °C/s 및 15.5 °C/s)가 이 합금의 응고 조직 및 기계적 성질에 미치는 영향 조사와 관련이 있습니다.

6. 주요 연구 결과:

핵심 연구 결과:

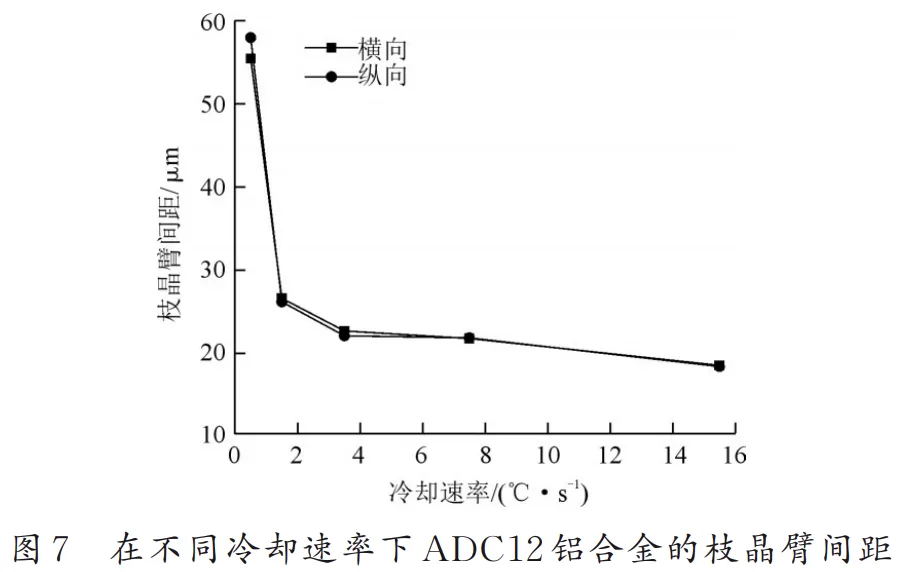

- 미세 조직 진화: 냉각 속도가 증가함에 따라 ADC12 알루미늄 합금의 수지상 결정 간격이 감소하고 결정립 방향이 더욱 일관성을 갖게 되었습니다. 냉각 속도가 1.5℃/s 이상일 때 수지상 결정 간격 감소폭이 둔화되었습니다. 15.5℃/s에서 횡방향 수지상 결정 팔 간격은 18.28 µm, 종방향 간격은 18.14 µm였습니다.

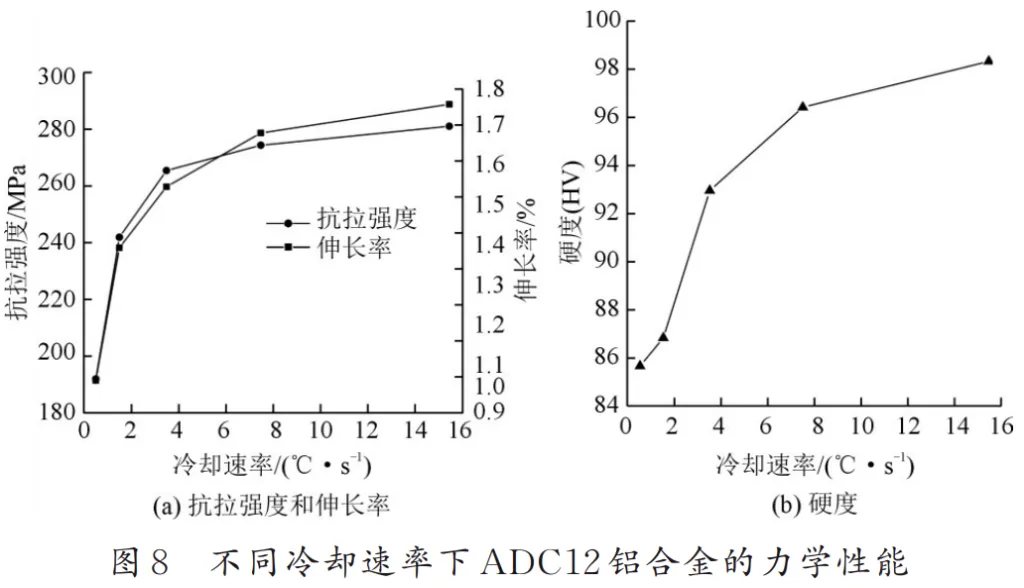

- 기계적 성질: 결정립 미세화는 기계적 성질과 경도를 향상시켰습니다. 15.5℃/s의 냉각 속도에서 ADC12 알루미늄 합금의 인장 강도, 연신율 및 미세 경도(HV)는 각각 280.89 MPa, 1.76% 및 98.35 HV에 도달했습니다.

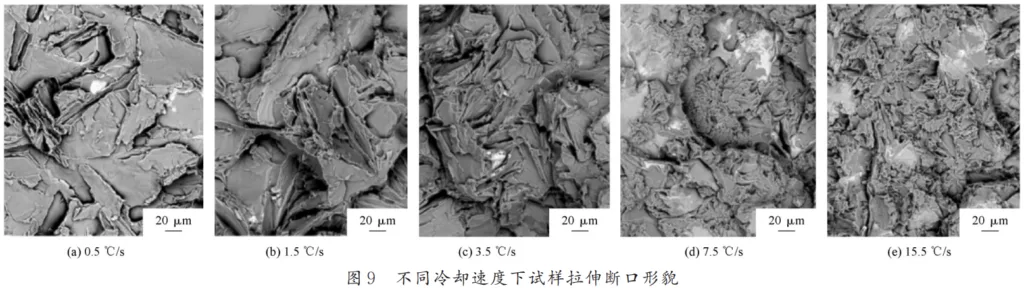

- 파단면: SEM 분석 결과 수지상 결정 간격이 감소함에 따라 ADC12 알루미늄 합금의 파단면이 취성 파단에서 연성/취성 혼합 파단으로 전환되었으며, 파단면에 딤플이 증가했습니다.

- 상 조성: ADC12 합금은 주로 α-Al, 공정 Si 및 Al₂Cu로 구성되었습니다. 확인된 금속간 화합물에는 α-Al₁₅(Fe,Mn)₃Si₂, Al₂Cu, 富Si 상 및 β-AlFeSi 상이 포함되었습니다.

제시된 데이터 분석:

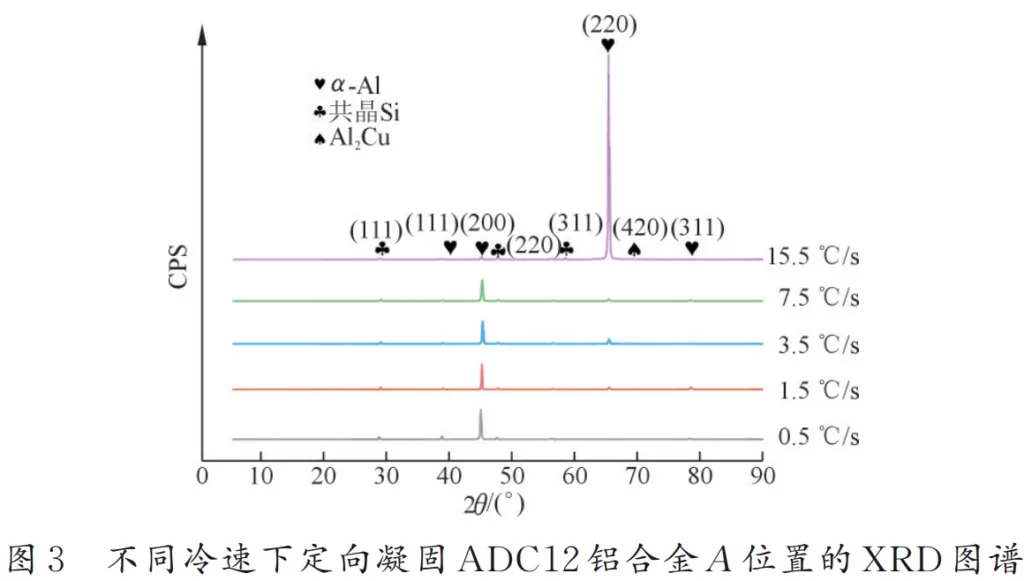

- 그림 3: XRD 패턴(그림 3)은 냉각 속도가 증가함에 따라 α-Al의 (200)면의 회절 피크 강도가 감소하는 반면 (220)면 강도는 증가하여 결정립 방향의 변화를 나타냅니다.

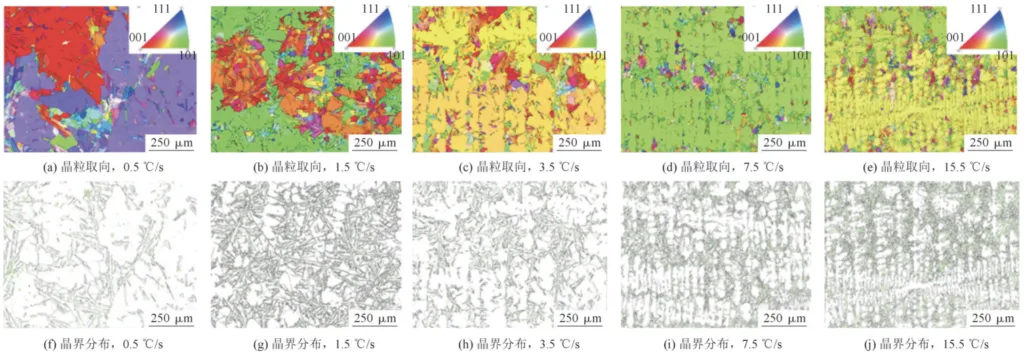

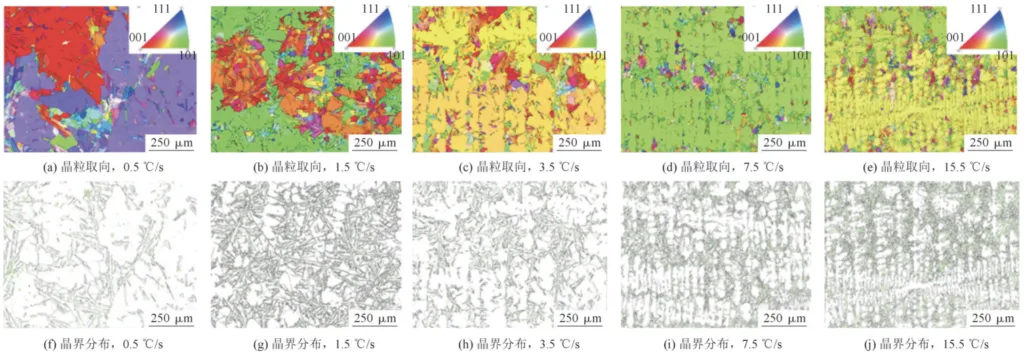

- 그림 4: 결정립 방향 및 결정립계 분포도(그림 4)는 낮은 냉각 속도(0.5 °C/s 및 1.5 °C/s)에서 결정립이 더 크고 무작위로 배향되어 있음을 보여줍니다. 냉각 속도가 증가함에 따라 결정립이 더 미세해지고 더 방향성을 갖게 되며, 15.5 °C/s에서 <001> 및 <101> 방향에서 <220> 방향으로 전환됩니다. 결정립계 밀도도 냉각 속도에 따라 증가합니다.

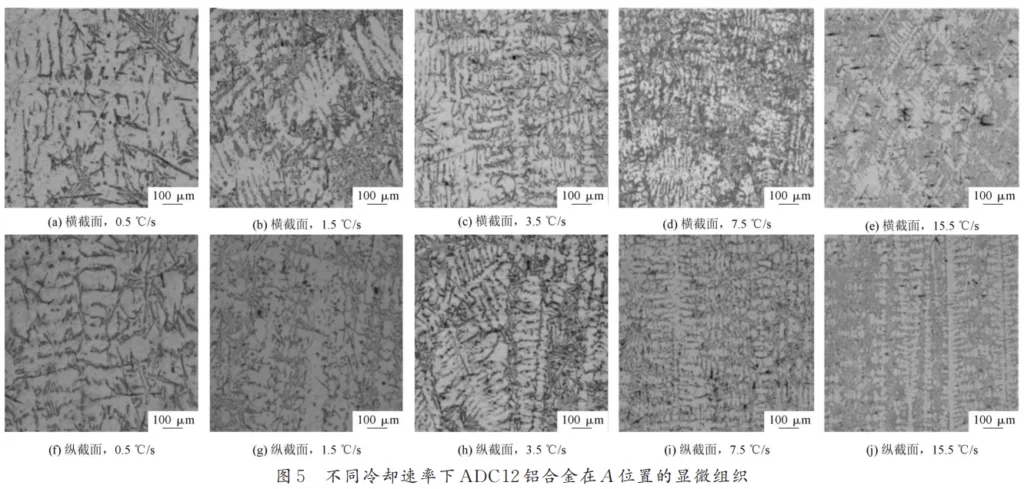

- 그림 5: 미세 조직 이미지(그림 5)는 낮은 냉각 속도에서 미세 조직이 조대한 수지상 결정과 공정상으로 구성되어 있음을 보여줍니다. 냉각 속도가 증가함에 따라 수지상 결정 크기가 감소하고 미세 조직이 더 미세해집니다.

- 그림 7: 수지상 결정 팔 간격(그림 7)은 냉각 속도가 증가함에 따라 감소하며, 음의 상관 관계를 따릅니다.

- 그림 8: 인장 강도, 연신율 및 경도를 포함한 기계적 성질(그림 8)은 냉각 속도가 증가함에 따라 증가합니다.

- 그림 9: 파단면 형태 이미지(그림 9)는 낮은 냉각 속도에서 벽개면을 갖는 취성 파단에서 더 높은 냉각 속도에서 딤플이 증가된 혼합 연성/취성 파단으로의 전환을 보여줍니다.

그림 목록:

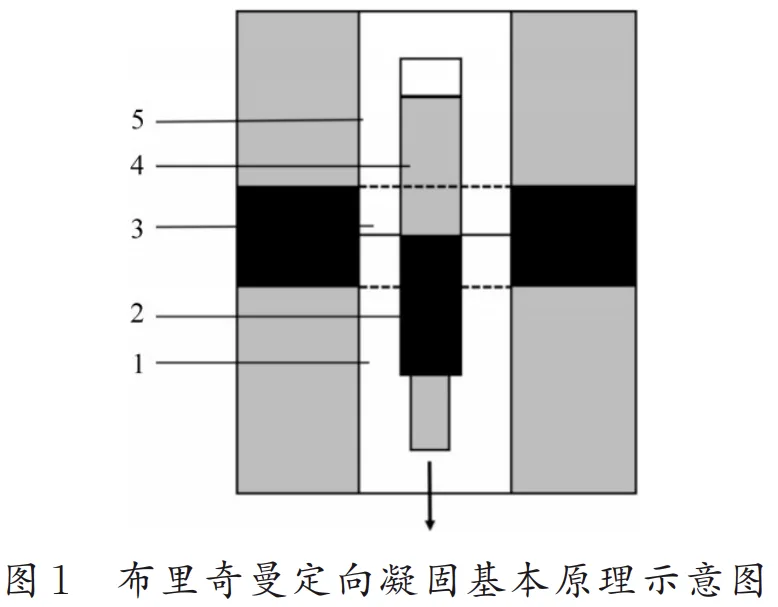

- Fig.1 Bridgman 방향성 응고 기본 원리

- Fig.2 방향성 응고된 ADC12 알루미늄 합금의 샘플링 위치 및 시편 크기

- Fig.3 다양한 냉각 속도에서 위치 A에서 방향성 응고된 ADC12 알루미늄 합금의 XRD 패턴

- Fig.4 다양한 냉각 속도에서 위치 A에서 결정립 방향 및 결정립계 분포

- Fig.5 다양한 냉각 속도에서 위치 A에서 ADC12 알루미늄 합금의 미세 조직

- Fig.6 다양한 냉각 속도에서 ADC12 알루미늄 합금의 금속간 화합물의 SEM 형태

- Fig.7 다양한 냉각 속도에서 ADC12 알루미늄 합금의 수지상 결정 팔 간격

- Fig.8 다양한 냉각 속도에서 ADC12 알루미늄 합금의 기계적 성질

- Fig.9 다양한 냉각 속도에서 시편의 인장 파단 형태

7. 결론:

주요 연구 결과 요약:

본 연구는 ADC12 알루미늄 합금의 방향성 응고 중 냉각 속도를 증가시키면 미세 조직이 미세화되고, 수지상 결정 간격이 감소하며, 기계적 성질이 향상됨을 입증했습니다. 특히 냉각 속도를 15.5°C/s로 증가시키면 결정립 미세화, 인장 강도, 연신율 및 경도 향상, 파단 모드가 취성에서 혼합 연성/취성으로 변경되는 상당한 결과를 얻었습니다.

연구의 학문적 의의:

본 연구는 냉각 속도, 응고 조직 및 ADC12 알루미늄 합금의 기계적 성질 간의 관계에 대한 정량적 데이터를 제공합니다. 다양한 냉각 조건에서 ADC12 합금의 응고 거동에 대한 더 깊은 이해에 기여하고 냉각 속도와 수지상 결정 간격 간의 이론적 관계를 검증합니다.

실용적 의미:

본 연구 결과는 DHT 하우징과 같은 ADC12 알루미늄 합금 부품의 주조 중 냉각 속도를 제어하고 증가시키면 기계적 성능을 효과적으로 향상시킬 수 있음을 시사합니다. 이는 주조 후 열처리 없이 높은 강도와 신뢰성이 요구되는 응용 분야에 매우 중요합니다.

연구의 한계 및 향후 연구 분야:

본 연구는 제한된 범위의 냉각 속도와 방향성 응고에 초점을 맞추었습니다. 향후 연구에서는 다음 사항을 탐구할 수 있습니다.

- 훨씬 더 높은 냉각 속도의 영향.

- 냉각 속도가 피로 및 내식성과 같은 다른 성질에 미치는 영향.

- 복잡한 ADC12 합금 부품에서 원하는 냉각 속도를 달성하기 위한 주조 공정 최적화.

- 실제 주조에서 냉각 속도 변화에 따른 미세 조직 및 성질을 예측하기 위한 수치 시뮬레이션.

8. 참고 문헌:

- [1] 张丁非,兰伟,丁培道,等.AZ91镁合金的凝固冷却速度与二次枝晶间距的定量关系研究[J]. 材料工程,2007(4):23-26.

- [2] 张炳荣,王斯勇,王一民,等.重力铸造铝合金发动机缸盖的二次枝晶间距研究[J].铸造技术,2008(11):1546-1 549.

- [3] MIGF, LIU XY, ZHU Z J, et al. Effects of chill casting processes on secondary dendrite arm spacing and densification of Al-Si-Mg alloy [J]. Transactions of Nonferrous Metals Society of China, 2007, 17(5):1012-1 017.

- [4] KALKA M, ADAMIEC J. Complex procedure for the quantitative description of an Al - Si cast alloy microstructure [J]. Materials Characterization, 2006, 56(4-5):373-378.

- [5] 孙小平,石路,管仁国,等.铝合金晶粒细化的研究进展与发展趋势[J].有色矿冶,2010,26(5):32-35.

- [6] 康永飞,李浩,白朴存,等.冷却速率对复杂铝合金铸件组织的影响[J].铸造,2020,69(1):40-45.

- [7] MALEKAN M, NAGHDALIS, ABRISHAMIS, et al. Effect of cooling rate on the solidification characteristics and dendrite coher-ency point of ADC12 aluminum die casting alloy using thermal analy-sis[J]. Journal of Thermal Analysis and Calorimetry, 2016, 124(2): 601-609.

- [8] 王孝国,李秋书,郭璐,等.区熔式定向凝固技术对7075铝合金微观组织和硬度的影响研究[J].热加工工艺,2019,48(13): 26-29,33.

- [9] 冯小辉,李应举,杨院生,等.单晶高温合金凝固组织演化数值模拟与预测[J].钢铁研究学报,2011,23(S2):365-368.

- [10]顾林喻,刘忠元,史正兴,等,高梯度快速定向凝固下DZ22高温合金的显微偏析[J].中国有色金属学报,1996(2):112-115.

- [11]喻亮,刘远,严宇龙,等.热轧变形量对含0.5%B的6063铝合金晶粒取向、织构及再结晶的影响[J].热加工工艺,2024,53(15): 121-125.

- [12]武雅璐,武建国,李秋书,等.定向凝固条件下铝合金力学性能和导电性研究[J].热加工工艺,2016,45(21):69-73.

- [13]林嘉华.铝合金凝固过程空间界面传热与枝晶生长数值模拟的研究[D].广州:华南理工大学,2019.

- [14]汪鹏程,柳飞洪,闫赛飞,等,低过热度倾斜板流变压铸对ADC12组织及力学性能的影响[J].特种铸造及有色合金,2022,42(5): 540-545.

- [15] SAZIANA S, ZAIDI MO, HOSSEIN A B, et al. Mechanical properties and microstructures of a modified Al-Si-Cu alloy prepared by thixoforming process for automotive connecting rods [J]. Journal of Materials Research and Technology, 2020, 10: 1086-1102.

- [16] SAMATS, OMAR M Z, BAGHDADI A H, et al. Mechanical properties and microstructures of a modified Al-Si-Cu alloy prepared by thixoforming process for automotive connecting rods [J]. Journal of Materials Research and Technology, 2020, 10:1 086-1102..

- [17]胡汉起,金属凝固原理(第2版)[M].北京:机械工业出版社,2000.

- [18]朱锐祥、稀土元素(Ce La Sm)对压铸铝合金组织与性能的影响[D].合肥:合肥工业大学,2019.

- [19]赵丽红,毕涛,低压铸造铝合金车轮轮辋断裂分析及结构优化[J].特种铸造及有色合金,2022,42(1):119-121.

- [20]张钧林.材料科学基础[M].北京:化学工业出版社,2006.

- [21]车家宝,廖敦明,孙飞,等.铝合金铸件凝固过程二次枝晶臂间距模拟计算[J].铸造,2020,69(4):382-387.

9. 저작권:

- 본 자료는 "[CHENG Yugang, LI Junchen, ZHENG Daoyou, ZHAO Kui, QIAN Qijia, WANG Wenquan, WANG Kun]"의 논문: "[Effects of Cooling Rate on Solidification Structure and Performance of ADC12 Alloy]"를 기반으로 합니다.

- 논문 출처: DOI:10.15980/j.tzzz.T20230459

본 자료는 위 논문을 소개하기 위해 제작되었으며, 상업적 목적으로 무단 사용하는 것을 금지합니다.

Copyright © 2025 CASTMAN. All rights reserved.