전기차 경량화의 핵심: 알루미늄 아크 용접 기술 완벽 가이드

이 기술 요약은 Woohyeon Ju, Taewan Kim, Yoochan Kim이 작성하여 Journal of Welding and Joining(2022)에 발표한 학술 논문 "Aluminum Arc Welding Technology to Improve Quality and Productivity of Electric Vehicles"를 기반으로 합니다.

키워드

- 주요 키워드: 알루미늄 아크 용접 기술

- 보조 키워드: 전기차 알루미늄 용접, MIG 용접, TIG 용접, 용접 품질, 용접 생산성, 알루미늄 합금, 용접 결함

Executive Summary

- 도전 과제: 전기차의 무게를 줄이기 위해 알루미늄 사용이 필수적이지만, 알루미늄은 산화막, 기공, 균열 문제로 인해 아크 용접이 매우 까다로운 소재입니다.

- 해결 방법: 본 논문은 알루미늄 소재의 특성을 분석하고, MIG, TIG 등 다양한 아크 용접 기술과 용접 결함을 최소화하기 위한 체계적인 공정 관리 방안을 조사합니다.

- 핵심 돌파구: 스패터 없는 점화(SFI), 싱크로 펄스(Synchro Pulse)와 같은 최신 디지털 제어 용접 기술을 통해 열 입력을 정밀하게 제어하여 기존의 알루미늄 용접 문제를 해결하고 품질을 확보할 수 있습니다.

- 핵심 결론: 체계적인 준비, 올바른 용접 공정 선택, 최신 기술 적용을 통해 알루미늄 용접의 난제를 극복하고 전기차의 품질과 생산성을 동시에 향상시킬 수 있습니다.

도전 과제: 왜 이 연구가 HPDC 전문가에게 중요한가?

탄소 중립 정책으로 인해 자동차 산업은 경량화 전쟁을 치르고 있습니다. 특히 전기차는 무거운 배터리 무게를 상쇄하기 위해 차체와 배터리 플랫폼에 알루미늄 소재 사용을 늘리고 있습니다. 하지만 알루미늄은 엔지니어에게 큰 숙제를 안겨줍니다. 알루미늄 표면의 산화막(Al₂O₃)은 모재보다 녹는점이 훨씬 높아(2050°C) 용융 불량을 일으키고, 높은 열전도율과 수소 용해도로 인해 용접부에 기공이 쉽게 발생합니다. 또한 특정 합금에서는 고온 균열이 발생하기 쉬워 안정적인 품질 확보가 어렵습니다. 이러한 문제들은 전기차의 안전과 직결되는 배터리 케이스 및 차체 구조물의 대량 생산에 큰 걸림돌이 되고 있습니다.

접근 방식: 방법론 분석

본 논문은 알루미늄 아크 용접의 품질과 생산성을 높이기 위해 다음과 같은 체계적인 접근법을 종합적으로 검토합니다.

방법 1: 소재 특성 및 합금 이해 알루미늄의 물리적 특성(녹는점, 열전도율 등)과 철의 특성을 비교 분석하고, 가공 방법과 합금 원소에 따라 분류되는 전신재 및 주조재 알루미늄 합금(1000~7000 시리즈)의 종류와 특성을 정리합니다. 이는 특정 부품에 가장 적합한 소재와 용접봉을 선택하는 기초가 됩니다.

방법 2: 용접 준비 및 공정 관리 용접 결함을 사전에 방지하기 위한 철저한 준비 과정을 강조합니다. 여기에는 용접봉의 보관 및 관리, 유기 용제나 스테인리스 스틸 브러시를 사용한 용접부 표면의 산화막 및 오염물 제거(세척 및 탈지), 적절한 예열 절차 등이 포함됩니다.

방법 3: 용접 장비 구성 및 최적화 MIG 용접을 중심으로 용접 토치, 와이어 피더(Push-Pull 타입), 와이어 구동 롤(4롤 방식), 라이너 등 핵심 부품의 역할과 관리 방안을 설명합니다. 특히 연성이 높은 알루미늄 와이어의 안정적인 송급을 위한 장비 구성의 중요성을 강조합니다.

방법 4: 첨단 용접 프로세스 적용 기존의 TIG, MIG 용접을 넘어 펄스 MIG, 인버터 용접기와 같은 첨단 기술을 분석합니다. 이러한 기술들은 열 입력을 정밀하게 제어하여 변형을 최소화하고 용접 품질을 향상시키는 핵심적인 역할을 합니다.

돌파구: 주요 발견 및 데이터

본 논문은 알루미늄 용접의 고질적인 문제들을 해결할 수 있는 몇 가지 핵심적인 기술적 발견을 제시합니다.

발견 1: 스패터 없는 점화(SFI) 기술을 통한 초기 결함 방지

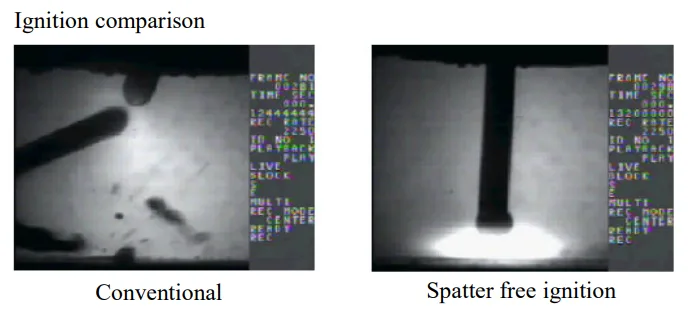

기존 용접 방식에서는 아크 점화 시 발생하는 단락 과정에서 약 700A에 달하는 높은 전류로 인해 폭발적인 아크가 발생하여 다량의 스패터가 생겼습니다. 이는 용접 품질을 저하시키고 콘택트 팁의 수명을 단축시키는 원인이었습니다. 하지만 SFI 기술은 와이어가 모재에 닿는 순간 와이어를 역행시키며 스패터 없이 아크를 점화합니다(그림 6 참조). 그 결과, 용접 시작부의 품질이 안정되고 콘택트 팁의 수명이 연장됩니다.

발견 2: 싱크로 펄스(Synchro Pulse)를 통한 열 입력 최소화 및 기공 감소

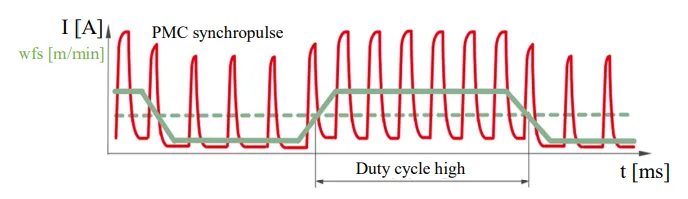

싱크로 펄스 기술은 펄스 전류와 와이어 송급 속도를 동기화하여 용접 공정을 제어합니다(그림 7 참조). 와이어 송급 속도가 빠를 때는 높은 평균 전류의 펄스 아크를, 느릴 때는 낮은 평균 전류의 펄스 아크를 생성합니다. 이를 통해 모재에 가해지는 열 입력을 최소화하면서도 물결무늬의 미려한 비드를 형성할 수 있습니다. 또한, 용접부 주변의 수소 발생량이 줄어들어 기공 발생을 억제하는 효과가 있습니다.

발견 3: 용접 변형 방지 기술의 체계적 접근

용접 시 발생하는 열 변형을 막기 위해 여러 기술을 종합적으로 제시합니다. 필릿 용접 시 용착량을 최소화하여 수축력을 줄이고, 용접 전 변형 반대 방향으로 모재를 미리 변형시키는 '역변형' 기법, 용접 시간을 단축하여 열 확산을 줄이는 방법 등을 제안합니다. 특히 알루미늄은 열전도율이 높아 열처리 교정이 비효율적이므로, 항복 응력에 상응하는 압축 응력을 가하는 유압 교정법이 효과적이라고 설명합니다.

R&D 및 운영을 위한 실질적 시사점

- 공정 엔지니어: 본 연구는 보호 가스(아르곤-헬륨 혼합 가스)의 혼합 비율이 용입 깊이와 아크 안정성에 미치는 영향을 보여줍니다(표 7 참조). 헬륨 비율을 높이면 용입은 깊어지지만 아크 안정성이 달라지므로, 부품의 요구 조건에 맞춰 가스 혼합비를 최적화하여 용접 결함을 줄이고 효율을 높일 수 있습니다.

- 품질 관리팀: 논문의 그림 2(알루미늄의 수소 용해도 그래프)는 용융 상태의 알루미늄이 고체 상태보다 수소를 훨씬 많이 흡수하며, 이것이 냉각 시 기공의 주원인이 됨을 명확히 보여줍니다. 이는 용접 전 소재 및 작업 환경의 수분 관리가 기공 결함 방지에 얼마나 중요한지를 입증하며, 새로운 품질 검사 기준으로 활용될 수 있습니다.

- 설계 엔지니어: 논문은 완전 용입이 어려운 알루미늄 용접에서 부분 용입 시 발생하는 피로 성능 저하를 지적하며, 대안으로 이중 맞대기 이음(double butt joint) 설계를 제안합니다(그림 9 참조). 이는 초기 설계 단계에서 용접부 형상을 최적화하여 구조물의 내구성을 확보하는 데 중요한 고려 사항이 될 수 있습니다.

논문 상세 정보

전기차 품질 및 생산성 향상을 위한 알루미늄 아크 용접 기술(Aluminum Arc Welding Technology to Improve Quality and Productivity of Electric Vehicles)

1. 개요:

- 제목: Aluminum Arc Welding Technology to Improve Quality and Productivity of Electric Vehicles

- 저자: Woohyeon Ju, Taewan Kim, and Yoochan Kim

- 발행 연도: 2022

- 학술지/학회: Journal of Welding and Joining

- 키워드: Aluminum welding, MIG, TIG, Quality

2. 초록:

자동차 산업에서 최근의 탄소 중립 정책으로 인해 자동차 무게를 줄이기 위해 알루미늄 차체의 사용이 증가하고 있다. 전기차 시장의 치열한 경쟁 때문에 배터리와 모터 기술 확보는 필수적이다. 특히, 배터리의 주요 부품은 구리와 알루미늄 소재로 만들어지며, 무게를 줄이기 위해 배터리 플랫폼 또한 알루미늄 소재로 제작된다. 알루미늄 소재에 대한 높은 수요에도 불구하고, 알루미늄 아크 용접은 기공과 균열로 인해 어려운 공정으로 알려져 있다. 따라서 본 논문은 일반적인 알루미늄 소재의 용접 특성과 전기차에 적용되는 아크 용접 기술을 조사하는 것을 목표로 한다.

3. 서론:

지구 온난화 및 기후 변화에 대응하여 친환경 자동차의 공급이 최근 활발히 증가하고 있다. 내연기관 자동차를 대체할 가장 유망한 차종은 충전식 배터리를 장착한 전기차(EV)이다. 유럽 의회가 2035년 이후 유럽 내 내연기관 자동차 판매 금지를 결정함에 따라, 전기차 개발 및 생산은 자동차 산업의 중요한 이슈로 부상하고 있다. 전기차는 엔진과 변속기로 구성된 기존 내연기관과 달리 모터와 배터리를 핵심 동력원으로 하며, 이를 장착하고 구동하기 위한 새로운 플랫폼이 개발 및 적용되고 있다. 특히 배터리의 주요 구성 요소(전극, 버스바, 모듈, 케이스)가 구리와 알루미늄으로 제작되므로 이들 금속에 대한 용접 및 접합 기술이 필수적이다. 또한, 배터리 무게 증가를 상쇄하기 위한 경량화 전략이 요구됨에 따라, 배터리와 모터를 수용하는 섀시에는 새로운 경량 플랫폼 설계가 필요하며, 알루미늄이 대표적인 섀시 소재로 주목받고 있다. 본 기술 논문은 섀시와 플랫폼을 포함한 전기차 부품에 적용될 수 있는 알루미늄 용접에 대한 기본 물성부터 용접 노하우까지 일반적인 정보를 요약하는 것을 목표로 한다.

4. 연구 요약:

연구 주제의 배경:

전기차 시장의 성장과 경량화 요구에 따라 알루미늄 소재의 적용이 확대되고 있으나, 알루미늄의 고유한 물리적 특성으로 인해 아크 용접 시 기공, 균열, 용융 불량 등의 문제가 발생하여 품질 확보에 어려움이 있다.

기존 연구 현황:

알루미늄 용접에 관한 다수의 연구가 존재하지만, 본 논문은 전기차 부품(섀시, 배터리 플랫폼 등) 적용에 초점을 맞추어 알루미늄 소재의 특성, 용접 결함의 원인, 용접 장비, 용접 조건, 품질 확보 기술 등 전반적인 아크 용접 기술을 종합적으로 정리한다.

연구 목적:

본 논문의 목적은 알루미늄 소재의 기본적인 특성부터 전기차에 적용되는 아크 용접 기술의 특성까지 포괄적으로 조사하고 정리함으로써, 전기차 부품의 품질 및 생산성 향상에 기여할 수 있는 기술적 정보를 제공하는 것이다.

핵심 연구:

본 연구는 알루미늄의 재료적 특성(결정 구조, 산화막 등)과 합금의 분류(전신재, 주조재)를 시작으로, 알루미늄 용접 시 발생하는 주요 결함(기공, 균열)의 원인과 메커니즘을 분석한다. 이어서 MIG, TIG 등 아크 용접 장비의 구성 요소와 관리 방안, 용접 품질 확보를 위한 주요 조건(용접 속도, 전류, 전압) 및 최신 공정(SFI, Synchro Pulse)을 설명한다. 마지막으로 용접 변형 방지 기술과 결함 최소화 방안을 제시하여 전기차 알루미늄 부품에 대한 실질적인 적용 솔루션을 탐색한다.

5. 연구 방법론

연구 설계:

본 연구는 특정 실험을 수행하기보다는, 기존에 발표된 학술 자료, 기술 보고서, 산업 표준 등을 종합하여 분석하는 기술 총설(Technical Review)의 형태로 설계되었다.

데이터 수집 및 분석 방법:

알루미늄의 재료적 특성, 합금 분류, 용접 기술 및 결함에 관한 학술 논문 및 기술 자료를 수집하여 내용을 체계적으로 분류하고 요약하였다. 각 기술의 원리와 특징, 장단점을 비교 분석하여 전기차 적용 관점에서 실용적인 정보를 도출하였다.

연구 주제 및 범위:

연구 범위는 전기차에 적용되는 알루미늄 소재, 특히 섀시 및 배터리 플랫폼에 사용되는 알루미늄 합금을 대상으로 한다. 주요 연구 주제는 알루미늄의 아크 용접 기술(MIG, TIG 중심)이며, 소재 특성, 용접 준비, 장비, 공정, 결함 제어, 변형 방지 기술을 포괄적으로 다룬다.

6. 주요 결과:

주요 결과:

- 알루미늄은 표면의 고융점 산화막(2050°C)과 높은 수소 용해도로 인해 용접 시 용융 불량, 기공, 균열 등의 결함이 발생하기 쉽다.

- 용접 결함을 방지하기 위해서는 용접 전 표면 세척, 적절한 용접봉 선택 및 관리, 예열 등 철저한 준비 과정이 필수적이다.

- 연성이 높은 알루미늄 와이어의 안정적인 송급을 위해 Push-Pull 방식의 와이어 피더와 4롤 구동 방식이 효과적이다.

- 펄스 MIG, SFI(Spatter Free Ignition), Synchro Pulse와 같은 디지털 제어 기반의 첨단 용접 공정은 열 입력을 정밀하게 제어하여 스패터, 기공, 변형을 최소화하고 용접 품질을 크게 향상시킬 수 있다.

- 용접 변형을 제어하기 위해 용착량 최소화, 역변형, 유압 교정 등 다양한 방법을 적용할 수 있으며, 특히 알루미늄의 경우 유압 교정이 효과적이다.

- 보호 가스로 아르곤-헬륨 혼합 가스를 사용할 때 헬륨의 비율이 증가하면 용입이 깊어지나, 아크 안정성과 비용을 고려한 최적의 혼합비 선정이 중요하다.

Figure Name List:

- Fig. 1 Work sequence of aluminum welding

- Fig. 2 Hydrogen solubility in aluminum

- Fig. 3 Configuration of MIG torch

- Fig. 4 Configuration of wire drive roller

- Fig. 5 Current waveform at the start and end of welding

- Fig. 6 Comparison of conventional arc ignition and SFI

- Fig. 7 Waveform during synchropulse

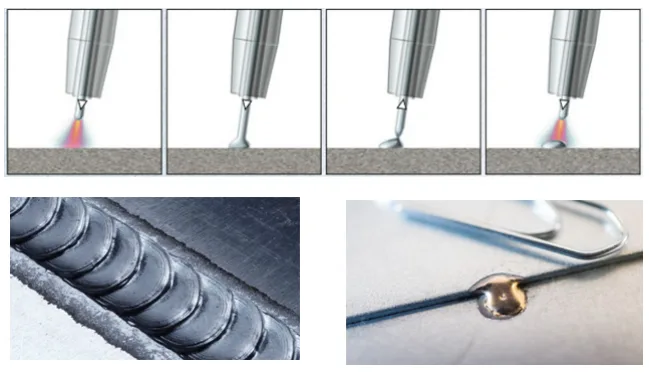

- Fig. 8 Characteristic of cycle step

- Fig. 9 Aluminum butt joint specimen dimension. left side: butt joint, Right side: double butt joint

- Fig. 10 Battery system structure of electric vehicle (E-GMP, Hyundai-Kia Motor Company)

7. 결론:

미래에 내연기관을 대체할 전기차에 적용 가능한 알루미늄 소재에 대한 아크 용접 기술의 기초를 검토하였다. 알루미늄은 경량 소재이지만 낮은 녹는점과 빠른 열전달로 인해 아크 용접 시 특별한 주의가 필요하다. 다행히, 개발된 다양한 아크 용접 제어 방법을 사용하여 용접 품질을 보장할 수 있다. 이러한 기술을 사용하여 전기차의 알루미늄 부품에 대한 솔루션을 효과적으로 적용할 수 있을 것으로 기대된다.

8. 참고 문헌:

- Y. Kim and Y. D. Park, Joining Technologies and Solutions for Aluminum-based Battery Case Manufacturing, J. Weld. Join. 40(1) (2022) 54-73. https://doi.org/10.5781/JWJ.2022.40.1.7

- H. T. Kim and S. C. Kil, Trends of welding technologies (aluminum structure), J. Korean Weld. Join. Soc. 22(4) (2004) 29-34.

- D. H. Jung and J. P. Jung, Aluminum alloys and their joining methods, J. Microelectron. Packag. Soc. 25(2) (2018) 9-17. https://doi.org/10.6117/kmeps.2018.25.2.009

- S. K. Hong, Series I: Melting and castings of aluminum alloys, J. Korea Foundry Soc. 28(1) (2008) 5-14.

- S. Y. Baek, K. D. Park, W. I. Kim, and S. M. Cho, A study on tensile properties and HAZ softening depending on the amount of heat input in MIG welding of A16082-T6, J. Korean Weld. Join. Soc. 29(1) (2011) 59-64.

- M. J. Kang and C. H. Kim, A Review of joining processes for high strength 7xxx Series aluminum alloys, J. Weld. Join. 35(6) (2017) 79-88. https://doi.org/10.5781/JWJ.2017.35.6.12

- M. Felberbaum, Porosity in aluminum alloys : Visualization, characterization, and modeling, EPFL, Lausanne, Switzerland, (2010) 191. http://dx.doi.org/10.5075/epfl-thesis-4639

- Korean Welding and Joining Society, Welding and Joining Handbook, I: Steel and non-ferrous materials, Korean Welding and Joining Society, Daejeon, Korea (2008) 305-321.

- S. I. Seo, Welding technology for aluminum rolling stocks, J. Korean Weld. Join. Soc. 22(3) (2004) 32-38.

- K. H. Youn and Y. S. Han, Gas metal arc welding of aluminum alloys, J. Korean Weld. Join. Soc. 12(1) (1994) 16-27.

- C. J. Lee, Y. C. Kim, and J. D. Kim, Technology on arc welding machine of aluminum by digital control, J. Korean Weld. Join. Soc. 31(1) (2013) 26-62. https://doi.org/10.5781/KWJS.2013.31.1.26

- S. H. Park, H. K. Lee, J. Y. Kim, H. T. Chung, Y. W. Park, and C. Y. Kang, Effect of welding condition on microstructures of weld metal and mechanical properties in Plasma-MIG hybrid welding for Al 5083 alloy, J. Weld. Join. 33(1) (2015) 61-71. https://doi.org/10.5781/JWJ.2015.33.1.61

- Y. B. Choi, M. J. Kang, D. C. Kim, and I. S. Hwang, High current arc welding technology of aluminum alloy, J. Korean Weld. Join. Soc. 31(1) (2013) 21-25. https://doi.org/10.5781/KWJS.2013.31.1.21

- D. Steyer and B. S. Jun, Shielding gases for welding aluminum, J. Korean Weld. Join. Soc. 31(1) (2013) 38-42. https://doi.org/10.5781/KWJS.2013.31.1.38

- J. Chen, B. S. Amirkhiz, R. Zhang, and B. Rona, On the joint formation and interfacial microstructure of cold metal transfer cycle step braze welding of aluminum to steel butt joint, Met. Mater. Trans. A 51 (2020) 5198-5212. https://doi.org/10.1007/s11661-020-05917-8

- J. H. Cho, S. J. Baek, S. C. Shin, G. H.Lee, M. G. Kang, and Y. R. Jo, Effect of aluminum arc butt joint weld geometry on fatigue srength, J. Weld. Join. 39(1) (2021) 103-108. https://doi.org/10.5781/JWJ.2021.39.1.12

전문가 Q&A: 자주 묻는 질문

Q1: 알루미늄 용접 시 기공이 발생하는 근본적인 원인은 무엇이며, 어떻게 방지할 수 있습니까? A1: 논문에 따르면, 기공의 주원인은 수소(H)입니다. 알루미늄은 액체 상태일 때 고체 상태보다 수소 용해도가 매우 높습니다(그림 2 참조). 용접 중 녹아있던 알루미늄이 빠르게 냉각되면서 과포화된 수소가 빠져나가지 못하고 기포 형태로 갇혀 기공이 됩니다. 이를 방지하기 위해서는 용접봉과 모재의 수분 및 오염물질을 완벽히 제거하고, 보호 가스 내 습기를 관리하며, 용접 조건을 최적화하여 냉각 속도를 제어하는 것이 중요합니다.

Q2: 알루미늄 표면의 산화막이 용접에 어떤 영향을 미치며, 어떻게 제거해야 합니까? A2: 알루미늄 표면의 산화막(Al₂O₃)은 녹는점이 약 2050°C로, 순수 알루미늄의 녹는점(660°C)보다 훨씬 높습니다. 이 때문에 용접 시 모재는 녹아도 산화막은 그대로 남아 용융 불량을 일으키고 용접 품질을 저하시킵니다. 논문에서는 용접 전에 스테인리스 스틸 브러시나 화학적 방법(아세톤 등)으로 산화막과 오염물을 물리적으로 제거하는 것이 매우 중요하다고 강조합니다. 또한, 가변 극성 또는 역극성 아크 용접 시 발생하는 '세정 작용(cleaning action)'을 통해 용접 중에도 산화막을 제거할 수 있습니다.

Q3: 연성이 높은 알루미늄 와이어를 사용할 때 와이어 송급 장치에서 어떤 점을 고려해야 합니까? A3: 알루미늄 와이어는 연성이 높아 쉽게 변형되거나 엉킬 수 있어 안정적인 송급이 어렵습니다. 논문에서는 이를 해결하기 위해 몇 가지 방안을 제시합니다. 첫째, 와이어를 밀어주는(push) 방식과 당겨주는(pull) 방식을 결합한 'Push-Pull' 타입의 와이어 피더가 효과적입니다. 둘째, 2개의 롤러 대신 4개의 구동 롤을 사용하여 와이어에 가해지는 압력을 분산시켜 변형을 최소화해야 합니다(그림 4 참조). 셋째, 마찰 저항이 적은 테플론 또는 흑연 재질의 라이너를 사용해야 합니다.

Q4: SFI(Spatter Free Ignition) 기술은 기존 아크 점화 방식과 비교하여 어떤 장점이 있습니까? A4: 기존 방식은 아크 점화 시 단락을 해소하기 위해 순간적으로 매우 높은 전류(약 700A)를 사용하여 폭발적인 아크와 다량의 스패터를 발생시킵니다. SFI 기술은 와이어가 모재에 접촉하는 순간 와이어를 살짝 뒤로 빼면서(역행) 아크를 점화하여 스패터 발생 자체를 원천적으로 차단합니다(그림 6 참조). 이로 인해 용접 시작부의 품질이 향상되고, 스패터 제거 공정이 필요 없어 생산성이 높아지며, 콘택트 팁과 같은 소모품의 수명도 연장되는 장점이 있습니다.

Q5: 전기차 배터리 케이스 용접 시 이중 맞대기 이음(double butt joint)을 고려해야 하는 이유는 무엇입니까? A5: 알루미늄은 용융지의 점성과 표면장력이 낮아 백킹(backing) 없이 완전 용입 비드를 얻기 어렵습니다. 따라서 일반적인 맞대기 이음에서는 부분 용입이 되기 쉬운데, 이는 응력 집중을 유발하여 부품의 피로 성능을 크게 저하시킬 수 있습니다. 논문에서는 이에 대한 대안으로 이중 맞대기 이음(그림 9 참조)을 제안합니다. 이 설계는 상하부 정렬이 용이하여 현장 작업성을 높이고, 부분 용입부에 비해 우수한 피로 성능을 나타내므로 안전이 중요한 배터리 케이스 구조물에 더 합리적인 대안이 될 수 있습니다.

결론: 더 높은 품질과 생산성을 향한 길

전기차 경량화의 핵심 소재인 알루미늄은 기공, 균열, 변형 등 까다로운 용접 특성으로 인해 생산 현장에서 많은 어려움을 야기합니다. 본 논문은 체계적인 준비 과정과 최신 알루미늄 아크 용접 기술을 통해 이러한 문제들을 극복할 수 있음을 명확히 보여주었습니다. 특히 SFI, 싱크로 펄스와 같은 디지털 제어 기술은 열 입력을 최소화하여 품질과 생산성을 동시에 잡는 핵심 열쇠입니다.

"CASTMAN은 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최선을 다하고 있습니다. 이 백서에서 논의된 과제가 귀사의 운영 목표와 일치한다면, CASTMAN의 엔지니어링 팀에 문의하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 알아보십시오."

저작권 정보

이 콘텐츠는 "Aluminum Arc Welding Technology to Improve Quality and Productivity of Electric Vehicles" (저자: Woohyeon Ju 외) 논문을 기반으로 한 요약 및 분석 자료입니다.

출처: https://doi.org/10.5781/JWJ.2022.40.5.8

본 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금합니다. Copyright © 2025 CASTMAN. All rights reserved.