AlSi9Cu3 아노다이징 최적화: 주조 방식이 내마모성을 결정하는 이유

이 기술 요약은 [J. KONIECZNY, K.LABISZ, M. POLOK-RUBINIEC, A. WŁODARCZYK-FLIGIER]가 작성하여 [Arch. Metall. Mater.] ([2016])에 게재한 학술 논문 "[Influence of Aluminium Alloy Anodizing and Casting Methods on Structure and Functional Properties]"를 기반으로 합니다.

키워드

- 주요 키워드: AlSi9Cu3 아노다이징

- 보조 키워드: 고압 다이캐스팅, 사형 주조, 내마모성, 표면 처리, 산화피막, 경도

핵심 요약

- 과제: 내마모성 향상을 위해 AlSi9Cu3 주조품에 일관되고 고성능의 아노다이징 피막을 형성하는 것.

- 방법: 고압 다이캐스팅 및 사형 주조로 제작된 AlSi9Cu3 합금을 아노다이징 처리 전후로 나누어 피막 두께, 경도, 내마모성을 비교 분석.

- 핵심 발견: 사형 주조 샘플은 아노다이징 후 내마모성 테스트에서 비처리 샘플 대비 중량 손실이 36% 감소했으며, 고압 다이캐스팅 샘플보다 더 두껍고 균일한 산화피막을 형성.

- 결론: 최초 주조 방식이 후속 아노다이징 공정의 효율성에 지대한 영향을 미치며, 본 연구에서는 사형 주조 방식이 처리 후 더 우수한 내마모성을 제공.

과제: 이 연구가 고압 다이캐스팅(HPDC) 전문가에게 중요한 이유

자동차, 항공우주 및 기타 여러 산업에서 알루미늄 합금의 사용이 증가함에 따라, 부품의 내구성과 수명을 결정하는 표면 처리 기술의 중요성도 커지고 있습니다. 특히 아노다이징은 경도와 내식성을 향상시키는 보편적인 방법이지만, 그 결과물의 품질은 예측하기 어려울 때가 많습니다. 매년 전 세계 경제는 표면층 손상으로 인한 제품 파손으로 수십억 달러의 손실을 보고 있습니다. 기존의 아노다이징 공정은 페인트나 도금보다 강력한 피막을 형성하지만, 열 응력에 취약하고 균일한 피막을 얻기 위한 공정 변수 최적화가 필수적입니다. 이 연구는 AlSi9Cu3 합금의 아노다이징 결과가 단순히 처리 조건뿐만 아니라, 부품을 만드는 최초의 '주조 방식'에 따라 어떻게 달라지는지를 규명하여 이 문제를 해결하고자 합니다.

접근법: 연구 방법론 분석

본 연구는 AlSi9Cu3 합금의 주조 방식과 아노다이징 처리가 최종 제품의 기계적 특성에 미치는 영향을 체계적으로 평가하기 위해 설계되었습니다. 연구진은 신뢰도 높은 결과를 얻기 위해 다음과 같은 방법론을 사용했습니다.

방법 1: 소재 및 주조 - 소재: 자동차 및 항공 산업에서 널리 사용되는 AlSi9Cu3(Fe) 합금을 테스트 소재로 사용했습니다. (Si 9.5%, Cu 3.0%, Mg 1.5%) - 주조 방식: 동일한 합금을 두 가지 다른 방식으로 주조했습니다. 1. 고압 다이캐스팅 (High Pressure Casting) 2. 사형 주조 (Sand Casting) 이를 통해 주조 공정이 초기 표면 상태와 미세구조에 미치는 영향을 비교할 수 있었습니다.

방법 2: 아노다이징 공정 - 전해액: 315 g/l 농도의 황산(H₂SO₄) 용액을 사용했습니다. - 온도: -4°C ~ 2°C로 제어하여 균일한 피막 형성을 유도했습니다. - 전류: 0.25초 동안 2 A/dm², 0.1초 동안 1 A/dm²의 펄스 전류를 인가하여 피막의 성장 속도와 구조를 정밀하게 제어했습니다. - 시편 준비: 샘플을 양극(+)으로, 티타늄 시트를 음극(-)으로 연결하여 전기화학적 산화 반응을 진행했습니다.

방법 3: 특성 평가 - 내마모성 테스트: ISO 8251 표준에 따라 4.9N의 하중을 가하여 마모 테스트를 수행하고 중량 손실을 측정했습니다. - 경도 측정: 소결 카바이드 볼 압입자를 사용하여 로크웰 경도(HRF)를 측정했습니다. - 미세구조 및 표면 분석: 광학 현미경(LM), 원자력 현미경(AFM), 레이저 프로파일로미터를 사용하여 산화피막의 두께, 형태, 표면 거칠기를 정밀하게 분석했습니다.

핵심 발견: 주요 결과 및 데이터

본 연구를 통해 주조 방식이 AlSi9Cu3 합금의 아노다이징 후 특성에 미치는 중대한 영향이 데이터로 입증되었습니다.

발견 1: 사형 주조품, 아노다이징 후 월등한 내마모성 확보

내마모성 테스트 결과, 주조 방식에 따라 아노다이징의 효과가 극명하게 갈렸습니다. 논문의 표 3과 본문 분석에 따르면, 고압 다이캐스팅 샘플은 아노다이징 후 비처리 샘플 대비 질량 손실이 약 절반으로 줄었습니다. 반면, 사형 주조 샘플은 아노다이징 후 질량 손실이 36% 감소했습니다. 결론적으로, 아노다이징 처리는 두 방식 모두에서 내마모성을 향상시켰으며, 특히 사형 주조품에서 더 우수한 성능을 보였습니다. 또한, 표 3에서 볼 수 있듯이 사형 주조로 형성된 피막의 평균 두께는 65 µm인 반면, 고압 다이캐스팅 피막의 평균 두께는 136.25 µm로 더 두꺼웠지만, 피막의 균일성(표준편차)은 사형 주조가 더 우수할 수 있음을 시사합니다.

발견 2: 고압 다이캐스팅품, 아노다이징으로 경도 46% 급상승

경도 측정 결과는 내마모성과는 다른 양상을 보였습니다. 표 4에 따르면, 사형 주조 합금의 경우 아노다이징 전후 경도 변화가 10.14 HRF에서 11.43 HRF로 미미했습니다. 이는 측정 오차 범위 내의 변화로, 사실상 경도에 영향을 주지 못했다고 볼 수 있습니다. 하지만 고압 다이캐스팅 합금은 아노다이징 후 평균 경도가 9.51 HRF에서 13.96 HRF로 무려 46%나 증가했습니다. 이는 고압 다이캐스팅 공정으로 형성된 미세구조가 아노다이징을 통해 더 단단한 표면층을 형성하는 데 유리하게 작용했음을 의미합니다.

R&D 및 운영을 위한 실질적 시사점

이 연구 결과는 공정, 품질, 설계 엔지니어에게 다음과 같은 실용적인 통찰을 제공합니다.

- 공정 엔지니어: 이 연구는 아노다이징 전처리로서 주조 방식 선택이 최종 내마모성에 큰 영향을 미칠 수 있음을 시사합니다. 특히 내마모성이 최우선인 부품의 경우, 사형 주조가 더 나은 선택일 수 있습니다.

- 품질 관리팀: 논문의 표 3과 표 4 데이터는 주조 조건이 산화피막의 두께와 경도에 미치는 영향을 명확히 보여줍니다. 이는 새로운 품질 검사 기준을 수립하는 데 활용될 수 있으며, 특히 고압 다이캐스팅 부품의 경도 증가율을 핵심 품질 지표로 관리할 수 있습니다.

- 설계 엔지니어: 연구 결과는 부품 설계 초기 단계부터 최종 표면 처리 공정을 고려하는 것이 중요함을 나타냅니다. 고경도와 고내마모성이라는 상충될 수 있는 두 가지 요구사항을 충족시키기 위해, 주조 방식과 아노다이징 공정의 조합을 최적화하는 설계 전략이 필요합니다.

논문 상세 정보

[Influence of Aluminium Alloy Anodizing and Casting Methods on Structure and Functional Properties]

1. 개요:

- 제목: Influence of Aluminium Alloy Anodizing and Casting Methods on Structure and Functional Properties

- 저자: J. KONIECZNY, K.LABISZ, M. POLOK-RUBINIEC, A. WŁODARCZYK-FLIGIER

- 발행 연도: 2016

- 학술지/학회: Arch. Metall. Mater., Vol. 61 (2016), No 3, p. 1337-1342

- 키워드: Anodization, Surface Treatment, Alumina, Al2O3 layer, Aluminium alloys, Wear resitance

2. 초록:

본 논문은 주조 방식과 양극 산화 처리(아노다이징) 변수가 알루미늄 합금에 형성된 산화피막의 두께와 구조에 미치는 영향을 제시한다. 시험 재료로는 주조 및 아노다이징 공정에 적용된 AlSi9Cu3 알루미늄 합금을 사용했다. 본 논문에서는 아노다이징 공정을 거친 비처리 및 처리 합금의 마모 테스트 결과와 금속 조직 검사, 그리고 경도를 제시한다. 미세구조 결정을 위해 광학 및 전자 현미경(AFM)을 사용하여 조사를 수행했으며, 이를 통해 피막의 형태와 크기를 결정할 수 있었다. 표면 경화에 대한 아노다이징 조건과 그 특성에 대한 영향을 분석했다. 표면층의 구조는 생성된 피막의 두께가 달라지는 방식으로 변화한다. 알루미늄 샘플은 다양한 이미지 기술을 사용하는 광학 현미경과 경량 현미경을 통해 금속 조직학적으로 검사되었다. 다양한 아노다이징 조건을 적용하여 아노다이징 기술을 개선했다. 향후 추가적인 연구가 수행되어야 하지만, 각 합금 유형에 대한 적절한 공정 변수에 관한 본 연구에서 발견된 지식은 흥미로운 연구 방향을 제시한다. 주조 알루미늄 합금에 대한 금속 조직학적 조사(전자 현미경 조사 포함)와 아노다이징 변수의 조합은 자동차 산업, 항공 산업 및 알루미늄 합금이 중요한 역할을 하는 기타 분야에서 이 연구를 매우 매력적으로 만든다.

3. 서론:

알루미늄의 아노다이징과 같은 표면 처리는 다공성 구조를 얻기 위해 사용되는 매우 대중적인 기술이다. 아노다이징 후 알루미늄의 유용성은 주로 이 과정에서 발생하는 산화물 층의 특성에 달려 있다. 표면층 기술에 대한 이러한 큰 관심은 매년 세계 경제가 표면층 노후화로 인한 제품 손상으로 수십억 달러의 손실을 입는다는 사실에서 비롯된다. 이 방법은 표면 구조의 질감을 변화시키고 표면 근처 금속의 결정 구조를 변화시킨다. 얻어진 코팅은 일반적으로 두껍고 다공성이므로 내식성을 향상시키기 위해 종종 밀봉 공정이 필요하다. 아노다이징된 표면은 알루미늄보다 단단하지만 중간 정도의 내마모성만 가지며, 이는 적절한 밀봉 물질을 적용하여 개선될 수 있다. 양극 산화 피막은 일반적으로 페인트 및 금속 도금 유형에 비해 훨씬 강하고 부착력이 높지만, 불행히도 더 부서지기 쉬워 균열 가능성이 적고 노화 및 마모에 덜 민감하지만 열 응력이 가해질 때 균열이 더 쉽다. 알루미늄의 양극 산화 공정은 현재 자동차, 전자 및 기타 산업에서 경쟁력을 높이기 위해 주로 개발되고 있다.

4. 연구 요약:

연구 주제의 배경:

알루미늄 합금의 표면 처리 기술, 특히 아노다이징은 내식성, 내마모성, 경도 등을 향상시켜 자동차 및 항공우주 산업에서 경쟁력을 확보하는 데 중요한 역할을 한다. 그러나 산화피막의 품질은 공정 변수뿐만 아니라 소재의 초기 상태, 즉 주조 방식에 의해서도 영향을 받을 수 있다.

이전 연구 현황:

기존 연구들은 주로 아노다이징 공정 변수(전류 밀도, 전해액 온도, 공정 시간)가 피막의 다공성에 미치는 영향에 초점을 맞추었다. 그러나 주조 방식과 같은 제조 이력이 후속 아노다이징 피막의 구조적, 기능적 특성에 미치는 복합적인 영향에 대한 연구는 상대적으로 부족했다.

연구 목적:

본 연구의 주된 목적은 AlSi9Cu3 합금의 주조 방식(고압 다이캐스팅 vs. 사형 주조)과 아노다이징 조건이 생성된 산화피막의 두께, 균일성, 질감 및 내마모성과 경도에 미치는 영향을 규명하는 것이다.

핵심 연구:

연구는 두 가지 주조 방식으로 제작된 AlSi9Cu3 합금 시편을 준비하고, 동일한 조건에서 아노다이징 처리를 진행했다. 이후 처리된 시편과 비처리 시편에 대해 내마모성 테스트, 경도 측정, 광학/전자 현미경을 이용한 미세구조 및 표면 형상 분석을 수행하여 주조 방식과 아노다이징이 기능적 특성에 미치는 영향을 정량적으로 비교 분석했다.

5. 연구 방법론

연구 설계:

본 연구는 실험적 비교 연구 설계를 채택했다. 두 가지 다른 주조 방식(고압, 사형)으로 제작된 AlSi9Cu3 합금을 독립 변수로 설정하고, 아노다이징 처리 유무에 따른 종속 변수(피막 두께, 내마모성, 경도, 표면 구조)의 변화를 측정했다.

데이터 수집 및 분석 방법:

- 데이터 수집: ISO 8251 표준에 따른 마모 테스트(중량 손실 측정), 자동 경도 시험기(HRF 스케일), 광학 현미경(Leica MEF-4A), 원자력 현미경(AFM), 레이저 프로파일로미터를 사용하여 데이터를 수집했다.

- 분석 방법: 수집된 측정값에 대한 통계 분석(평균, 표준편차)을 수행하여 그룹 간의 유의미한 차이를 식별했다. 현미경 이미지를 통해 미세구조 및 표면 형태를 정성적으로 분석했다.

연구 주제 및 범위:

연구는 AlSi9Cu3 합금에 국한되며, 고압 다이캐스팅과 사형 주조라는 두 가지 주조 방식과 특정 황산 아노다이징 공정 조건 하에서의 결과에 초점을 맞춘다. 연구 범위는 피막의 구조적 특성(두께, 형태)과 기능적 특성(내마모성, 경도)을 평가하는 것으로 한정된다.

6. 주요 결과:

주요 결과:

- 아노다이징 처리는 내마모성을 향상시킨다. 고압 다이캐스팅 샘플은 질량 손실이 절반으로 감소했고, 사형 주조 샘플은 36% 감소했다.

- 산화피막의 두께는 주조 방식에 따라 달랐다. 고압 다이캐스팅 샘플(평균 136.25 µm)이 사형 주조 샘플(평균 65 µm)보다 더 두꺼운 피막을 형성했다.

- 경도 변화는 고압 다이캐스팅에서만 두드러졌다. 고압 다이캐스팅 샘플은 아노다이징 후 경도가 46%(9.51 → 13.96 HRF) 증가했으나, 사형 주조 샘플은 유의미한 변화가 없었다.

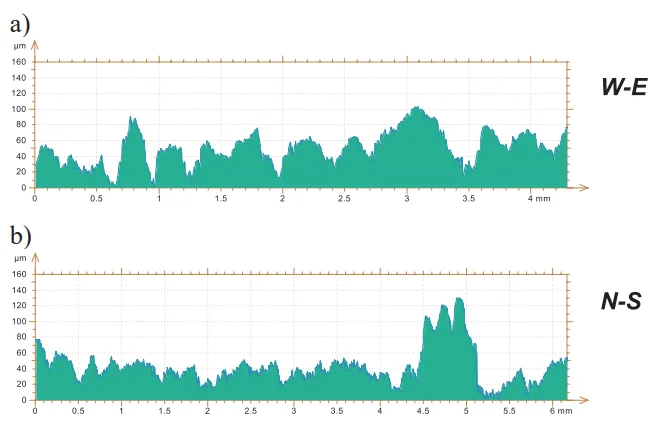

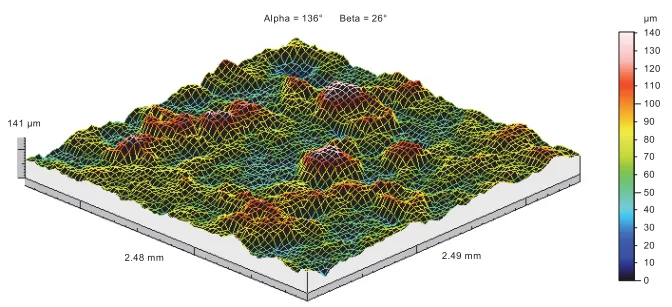

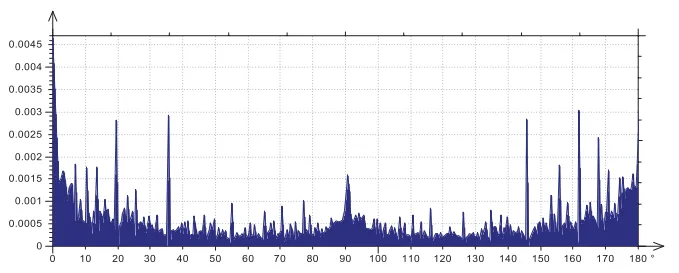

- 주조 방식은 표면 거칠기를 결정하는 주요 요인이었다. 사형 주조는 코팅 후에도 유지되는 상당한 거칠기(최대 80 µm)를 보였고, 아노다이징 코팅 자체는 표면의 기하학적 특성을 바꾸지 않았다.

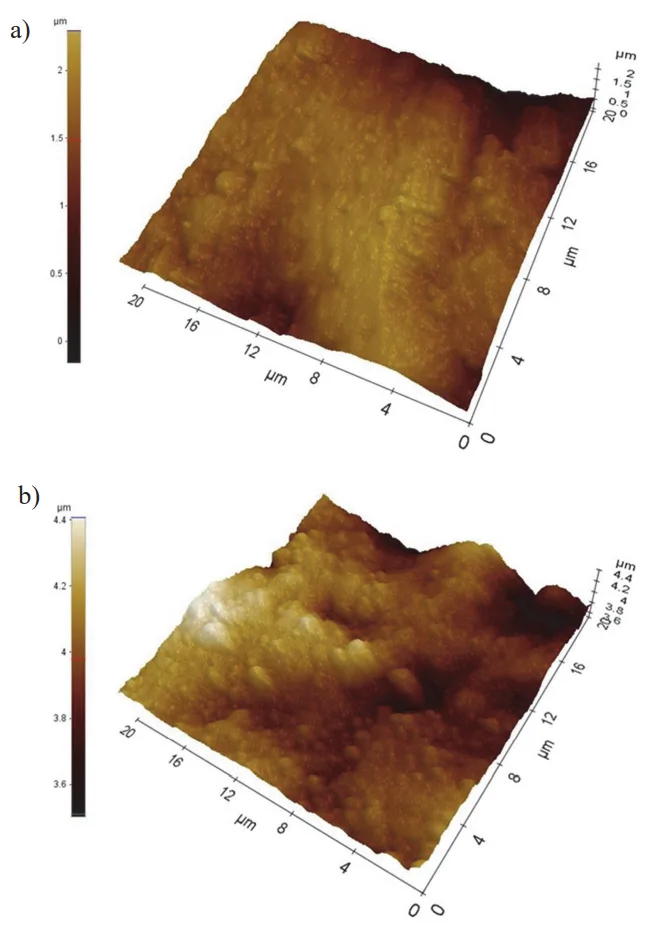

- 미세 수준에서 아노다이징은 표면을 더 매끄럽게 만들었다. AFM 분석 결과, 비처리 표면의 거칠기(최대 4.4 µm)가 아노다이징 처리 후 2.3 µm로 감소했다.

Figure Name List:

- Fig. 1. Comparison of wear resistance of sand cast alloys and high pressure cast alloys

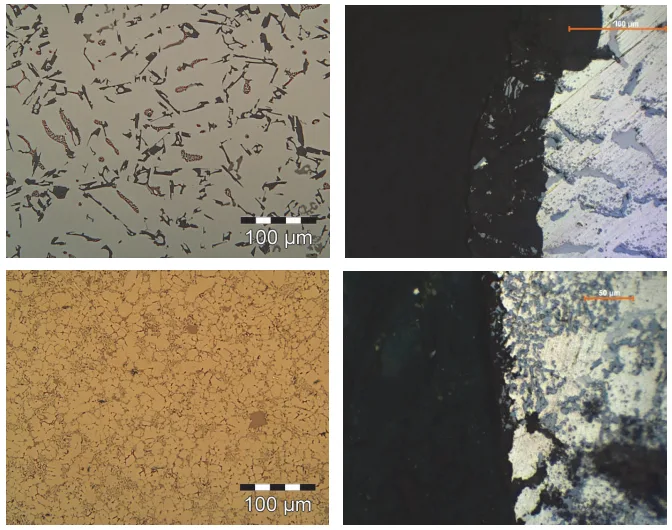

- Fig. 2. Structure of the sand cast alloy(top left) and anodic layer (top right) and structure of the high pressure cast (bottom left) and anodic layer (bottom right) produced on the composite EN-ACAlSi9Cu3

- Fig. 3. Geometric shape of the test surface, colour intensity map (left), numeric photograph of the sample surface (right), sand cast alloy

- Fig. 4. Selected 2D profiles cut from the test surface: a) in the W-E plane, b) in the N-S plane, sand cast alloy

- Fig. 5. Geometric shape of the selected test surface area (2,5x2,5mm), b) 3D surface topography, sand cast alloy

- Fig. 6. Geometric shape of the test surface, colour intensity map (left), numeric photograph of the sample surface (right), high pressure cast

- Fig. 7. Selected 2D profiles cut from the test surface: a) in the W-E plane, b) in the N-S plane, high pressure cast

- Fig. 8. Geometric shape of the selected test surface area (2,5x2,5mm), b) 3D surface topography, high pressure cast

- Fig. 9 Texture of the Surface (distribution of the characteristic directions) sand cast material

- Fig. 10 Texture of the Surface (distribution of the characteristic directions) high pressure cast material

- Fig.11 Surface structure of the anodised (a), and non-anodised (b) AlSi9Cu3 cast alloy

- Fig. 12 Surface layer thickness measurement results

7. 결론:

보고된 연구 결과는 어떤 테스트 표면과 제조 방법(고압 또는 사형 주조)의 조합이 가장 높은 내마모성을 갖는지 명확하게 결정할 수 있게 해준다. 최상의 결과는 사형 주조 AlSi9Cu3 합금의 조합에서 나와야 한다. 아노다이징된 합금 표면은 비처리 재료에 비해 더 적은 중량 손실을 보인다. 주조 방법이 내마모성에 영향을 미친다는 것을 알 수 있다. 사형 주조 합금은 수행된 테스트 동안 더 적은 중량 손실을 보여 더 높은 내마모성을 가진다. 경도 측정 결과를 바탕으로, 아노다이징 공정 후 샘플이 이 공정을 거치지 않은 샘플에 비해 더 높은 경도를 가진다고 결론 내릴 수 있다. 아노다이징 후 경도는 14 HRF로 증가했다.

8. 참고 문헌:

- [1] P.G. Sheasby, R.Ch. Pinner, The Surface Treatment and Finishing of Aluminum and its Alloys, Materials Park, Ohio & Stevenage, UK: ASM International & Finishing Publications 2001

- [2] H. Adelkhani, H. Forati Rad, Iranian Journal of Surface and Engineering 16, 9-17 (2013)

- [3] J.G. Castaño, F. Echeverría, Ingeniería & Desarrollo. Universidad del Norte. 28 1-14 (2010)

- [4] T. Araújo, Faculdade de Engenharia da Universidade do Porto 2012

- [5] M. Michalska-Domańska, M. Norek, W.J. Stępniowski, B. Budner, Electrochim Acta. 105, 424-432 (2013)

- [6] J. Konieczny, L.A. Dobrzanski, K. Labisz, J. Duszczyk, J Mater Process Tech. SPEC. ISS. 718-723 (2004)

- [7] Y. Goueffon, L. Arurault, C. Mabru, C. Tonon, P. Guigue, J Mater Process Tech. 209, 5145-5151 (2009)

- [8] M.B. Spoelstra, A.J. Bosch, D.H. Van Der Weijde, J.H.W. De Wit, Mater Corros. 51 (3), 155-160 (2000)

- [9] J.M. Montero-Moreno, M. Sarret, C. Müller, Surf Coat Tech. 201, 6352-6357 (2007)

- [10] L. Kwiatkowski, P. Tomassi, Surface Eng. 3, 39-48 (2006)

- [11] P. Tomassi, Steel Construction (in polish), Special ed. 30-31 (1998)

- [12] W. Skoneczny, Surface Eng. 2, 21 – 26 (2000), in polish

- [13] F. Ishigure, S. Inayoshi, J of the Vacuum Soci of Japan. 58 (12), 437-441 (2015)

전문가 Q&A: 주요 질문과 답변

Q1: 이 연구에서 특정 합금인 AlSi9Cu3를 선택한 이유는 무엇입니까?

A1: 논문에 명시되지는 않았지만, AlSi9Cu3 합금은 우수한 주조성과 기계적 특성으로 인해 자동차 및 항공우주 산업에서 널리 사용됩니다. 이러한 산업 분야에서는 부품의 내마모성과 내식성 향상을 위해 아노다이징이 필수적인 경우가 많으므로, 이 합금을 선택한 것은 산업적 연관성이 높은 실용적인 연구를 위함입니다.

Q2: 논문에서 아노다이징이 내마모성을 향상시킨다는 결론과 일부 상반되는 듯한 설명이 있습니다. 내마모성에 대한 최종 결론은 무엇입니까?

A2: 논문 3.1절 첫 문장에서 "아노다이징이 내마모성을 감소시킨다"고 언급하지만, 바로 뒤따르는 데이터는 그 반대를 보여줍니다. 고압 다이캐스팅 샘플은 질량 손실이 절반으로 줄었고, 사형 주조 샘플은 36% 감소했습니다. 논문의 최종 결론(4절)에서도 아노다이징된 합금이 "더 적은 중량 손실"을 보이고 "더 높은 내마모성"을 가진다고 명확히 하고 있습니다. 따라서, 초기 서술의 혼란에도 불구하고 이 연구의 핵심 결론은 아노다이징이 AlSi9Cu3 합금의 내마모성을 실질적으로 향상시킨다는 것입니다.

Q3: 연구에 사용된 아노다이징 공정의 구체적인 조건은 무엇이었나요?

A3: 표 2에 명시된 바와 같이, 공정 조건은 다음과 같습니다. 전해액은 315 g/l 농도의 황산(H₂SO₄) 용액, 온도는 -4°C에서 2°C 사이로 유지되었습니다. 또한, 0.25초 동안 2 A/dm², 0.1초 동안 1 A/dm²의 펄스 전류를 인가하는 방식을 사용하여 피막을 형성했습니다.

Q4: 두 주조 방식에 따른 표면 거칠기는 아노다이징 전후에 어떻게 달랐습니까?

A4: 주조 방식이 표면 거칠기의 주요 결정 요인이었습니다. 사형 주조 샘플은 최대 80 µm에 달하는 상당한 거칠기를 보였고, 이 거친 표면 특성은 아노다이징 코팅 후에도 그대로 유지되었습니다. 반면, AFM을 통한 미세 분석에서는 아노다이징이 표면을 더 매끄럽게 만드는 효과가 확인되었습니다. 비처리 표면의 거칠기가 최대 4.4 µm였던 것이 아노다이징 후에는 2.3 µm까지 감소했습니다.

Q5: 아노다이징 후 경도 증가 측면에서 두 주조 방식의 가장 큰 차이점은 무엇이었습니까?

A5: 경도 증가는 고압 다이캐스팅에서만 뚜렷하게 나타났습니다. 사형 주조 샘플의 경도는 아노다이징 후에도 거의 변화가 없었지만(10.14 → 11.43 HRF), 고압 다이캐스팅 샘플의 경도는 9.51 HRF에서 13.96 HRF로 46%나 크게 증가했습니다. 이는 고압 다이캐스팅으로 형성된 조밀한 미세구조가 아노다이징 시 더 단단한 표면층을 형성하는 데 기여했음을 시사합니다.

결론: 더 높은 품질과 생산성을 위한 길

AlSi9Cu3 합금 부품의 성능을 극대화하는 것은 단순히 아노다이징 공정 최적화만으로는 부족합니다. 본 연구는 부품의 탄생 단계인 '주조 방식'이 최종 표면 특성을 좌우하는 결정적인 변수임을 명확히 보여주었습니다. 특히, 고압 다이캐스팅은 경도 향상에 유리하고, 사형 주조는 내마모성 향상에 더 효과적일 수 있다는 발견은 R&D 및 생산 현장에 중요한 시사점을 제공합니다. 성공적인 AlSi9Cu3 아노다이징을 위해서는 이처럼 제조 공정 전반에 걸친 종합적인 이해가 필수적입니다.

"CASTMAN은 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최선을 다하고 있습니다. 이 백서에서 논의된 과제가 귀사의 운영 목표와 일치한다면, CASTMAN의 엔지니어링 팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오."

저작권 정보

이 콘텐츠는 "[J. KONIECZNY, K.LABISZ, M. POLOK-RUBINIEC, A. WŁODARCZYK-FLIGIER]"가 작성한 논문 "[Influence of Aluminium Alloy Anodizing and Casting Methods on Structure and Functional Properties]"를 기반으로 한 요약 및 분석 자료입니다.

출처: [https://doi.org/10.1515/amm-2016-0220]

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금지합니다. Copyright © 2025 CASTMAN. All rights reserved.