AlMg10 합금의 기계적 특성 극대화: 주조 및 열처리 조건의 영향

이 기술 요약은 P. Kordas가 작성하여 [Journal of Achievements in Materials and Manufacturing Engineering]에 게재한 학술 논문 "[Influence of the conditions of casting and heat treatment on the structure and mechanical properties of the AlMg10 alloy]" (2017)를 기반으로 합니다.

키워드

- 주요 키워드: AlMg10 합금 기계적 특성

- 보조 키워드: 알루미늄-마그네슘 합금, 열처리, 주조 조건, 액상가압주조, 사형 주조, 금형 주조, 미세구조

핵심 요약

- 과제: 주조 기술과 석출 경화 공정을 최적화하여 AlMg10 합금 주조품의 구조를 제어하고 기계적 특성을 향상시키는 것입니다.

- 방법: 사형 주조, 금형 주조, 액상가압주조 세 가지 다른 기술로 제작된 AlMg10 합금 주조품의 기계적 특성과 미세구조를 열처리 전후로 비교 평가했습니다.

- 핵심 발견: 액상가압주조 방식으로 제작 후 열처리를 거친 주조품이 약 330 MPa의 인장강도(Rm)와 10% 이상의 연신율(A5)을 보여 가장 우수한 기계적 특성을 나타냈습니다.

- 결론: AlMg10 합금의 최종 성능은 주조 방식과 열처리에 크게 좌우되며, 특히 액상가압주조 기술이 월등한 결과를 제공합니다.

과제: 이 연구가 HPDC 전문가에게 중요한 이유

자동차 및 해운 산업에서 널리 사용되는 AlMg10과 같은 주조 알루미늄-마그네슘 합금은 우수한 기계적 특성, 유동성 및 뛰어난 내식성을 자랑합니다. 그러나 구조 부품으로 사용되기 위해서는 높은 강도와 연신율이 필수적입니다. 부품의 기계적 특성은 결정립 크기, 형태, 2차상 분포와 같은 미세구조에 의해 결정되며, 이는 화학 성분, 용해 공정, 그리고 가장 중요하게는 냉각 속도에 따라 달라집니다. 따라서 산업 현장에서는 원하는 기계적 특성을 확보하기 위해 적절한 주조 및 열처리 방법을 선택하여 합금 구조의 형성을 제어하는 것이 매우 중요합니다. 이 연구는 다양한 주조 조건과 열처리가 AlMg10 합금의 구조와 성능에 미치는 영향을 규명하여, 고성능 부품 생산을 위한 최적의 공정 조건을 찾는 것을 목표로 합니다.

접근법: 연구 방법론 분석

본 연구는 상용 AlMg10 합금을 사용하여 진행되었으며, 그 화학 성분은 표 1에 명시되어 있습니다. 연구진은 세 가지 다른 주조 기술을 사용하여 200mm x 100mm x 25mm 크기의 판형 주조품을 제작했습니다.

- 사형 주조: 오일로 결합된 미세 입자 모래로 만든 주형을 사용한 중력 주조 방식입니다.

- 금형 주조: 약 150°C로 예열된 금속 주형을 사용한 중력 주조 방식입니다.

- 액상가압주조: 250톤 유압 프레스에 장착된 금속 주형을 사용했습니다. 150°C로 예열된 하형에 650°C의 용탕을 붓고, 60 MPa의 압력으로 30초간 가압하여 응고시켰습니다.

제작된 주조품에서 채취한 시편은 주조 상태 그대로, 그리고 열처리 후에 기계적 특성(항복강도, 인장강도, 연신율)을 평가했습니다. 열처리 공정은 다음과 같이 구성되었습니다. - 용체화 처리: 445°C에서 30시간 동안 가열 - 퀜칭: 100°C의 뜨거운 물에서 급랭 - 시효 처리: 상온에서 10일간 자연 시효

이러한 체계적인 접근을 통해 각기 다른 냉각 속도를 가진 주조법과 후속 열처리가 AlMg10 합금의 미세구조 및 기계적 특성에 미치는 영향을 정량적으로 분석할 수 있었습니다.

핵심 발견: 주요 결과 및 데이터

결과 1: 주조 방식이 원소재(As-Cast)의 기계적 특성과 미세구조에 미치는 영향

열처리 전 주조 상태의 기계적 특성은 주조 방식에 따라 현저한 차이를 보였습니다.

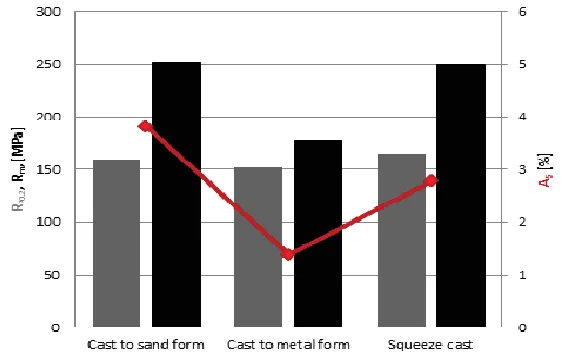

- 인장강도 (Rm): 표 2에 따르면, 금형 주조품의 인장강도는 177.1 MPa로 가장 낮았으며, 이는 사형 주조품(251.9 MPa) 및 가압 주조품(250.5 MPa)에 비해 약 80 MPa 가량 낮은 수치입니다. 이는 금형 내에서 발생하는 높은 열 및 수축 응력 때문인 것으로 분석됩니다.

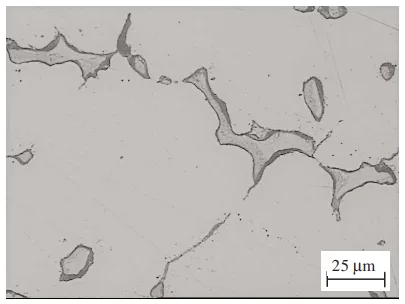

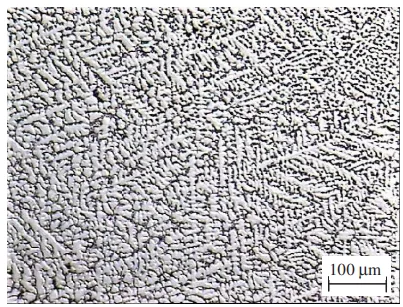

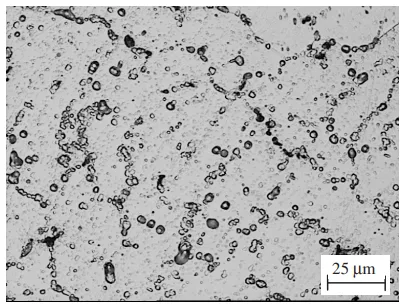

- 미세구조: 냉각 속도의 차이는 1차 결정의 형태를 변화시켰습니다. 사형 주조품은 구상(globular) 구조를 보인 반면(그림 3), 금형 및 가압 주조품은 전형적인 수지상(dendritic) 구조를 나타냈습니다(그림 5, 7). 특히 가압 주조품의 수지상 결정이 금형 주조품보다 훨씬 미세했습니다. 강화상인 Al3Mg2는 수지상간 공간에 존재하며, 냉각 속도가 빠를수록 분산도가 증가했습니다(그림 4, 6, 8).

결과 2: 열처리를 통한 기계적 특성의 극적인 향상

열처리는 모든 주조품의 기계적 특성을 크게 향상시켰으며, 특히 연신율에서 가장 큰 변화가 관찰되었습니다.

- 항복강도 (Rp0.2) 및 인장강도 (Rm): 열처리 후, 모든 시편에서 항복강도는 약 60%, 인장강도는 20-30% 증가했습니다(그림 12, 13).

- 연신율 (A5): 가장 극적인 변화는 연신율에서 나타났습니다. 금형 주조품의 연신율은 1.38%에서 8.10%로 거의 6배 증가했습니다. 사형 주조품은 8.55%로 증가했으며, 가압 주조품은 10.38%로 연구된 주조품 중 가장 높은 값을 기록했습니다(표 5, 그림 14).

- 최종 성능: 열처리 후, 가압 주조 방식으로 제작된 주조품이 약 328.1 MPa의 인장강도와 10% 이상의 연신율을 달성하여 전반적으로 가장 우수한 기계적 특성을 보였습니다(표 4, 5). 이는 미세한 수지상 구조와 열처리에 의한 강화상의 미세하고 균일한 분산 덕분입니다(그림 11).

R&D 및 운영을 위한 실질적 시사점

- 공정 엔지니어: 이 연구는 AlMg10 합금에서 최고의 기계적 특성을 얻기 위해서는 액상가압주조가 가장 유리한 공정임을 시사합니다. 또한, 445°C에서 30시간 용체화 처리 후 100°C 온수 퀜칭 및 자연 시효 공정은 기계적 특성을 크게 향상시키는 효과적인 방법임이 입증되었습니다.

- 품질 관리팀: 논문의 표 2-5와 그림 12-14의 데이터는 각 주조 방식과 열처리 상태에 따른 기계적 특성 차이를 명확히 보여주므로, 새로운 품질 검사 기준을 수립하는 데 유용한 벤치마크를 제공합니다. 특히 금형 주조품의 경우, 열처리 전 내부 응력으로 인해 인장강도가 낮아질 수 있다는 점을 품질 평가 시 고려해야 합니다.

- 설계 엔지니어: 냉각 속도가 미세구조(구상 vs. 수지상)와 강화상(Al3Mg2)의 분산에 미치는 영향에 대한 연구 결과는 초기 설계 단계에서 중요한 고려사항이 될 수 있습니다. 더 빠른 냉각 속도를 제공하는 가압 주조는 더 미세한 결정 구조를 형성하여 최종 부품의 성능을 향상시킬 수 있음을 시사합니다.

논문 상세 정보

Influence of the conditions of casting and heat treatment on the structure and mechanical properties of the AlMg10 alloy

1. 개요:

- 제목: Influence of the conditions of casting and heat treatment on the structure and mechanical properties of the AlMg10 alloy

- 저자: P. Kordas

- 발행 연도: 2017

- 게재 학술지: Journal of Achievements in Materials and Manufacturing Engineering

- 키워드: Aluminium-magnesium alloys, Mechanical properties, Heat treatment

2. 초록:

- 목적: 주조 기술 및 석출 경화 공정 선택을 통해 AlMg10 합금 주조품의 구조 형성 및 기계적 특성 개선 가능성을 평가합니다.

- 설계/방법론/접근: AlMg10 합금 주조품의 기계적 특성과 구조에 대한 주조 및 열처리 기술의 영향을 평가했습니다. 테스트는 사형 및 금형을 이용한 중력 주조 방식과 액상가압주조 기술로 생산된 200mm x 100mm x 25mm 판형 주조품에 대해 수행되었습니다. 이 기술들로 제작된 주조품들은 상당히 다른 열 증발 조건에서 응고되며 다양한 정도의 1차 구조 파편화를 보입니다. 금속 조직 및 강도 테스트는 원소재 주조품과 열처리 후 주조품에 대해 수행되었습니다.

- 결과: 주조 응고 속도와 석출 경화 처리에 따른 1차 결정의 형태 및 크기 변화와 강화상의 분산을 분석했습니다. 사형 주조품은 구상 구조를 보이는 반면, 금형 및 가압 주조품에서는 전형적인 수지상 구조가 나타나며, 가압 주조품의 수지상 결정이 금형 주조품보다 크기가 훨씬 작습니다. 열처리되지 않은 주조품에서 강화상인 Al3Mg2는 수지상간 공간에 나타나며, 그 분산은 냉각 속도에 따라 증가합니다. 용체화 및 시효 처리 후, 모든 시편에서 α상은 결정립 구조를 가집니다. 가장 큰 강화 입자 분산은 가압 주조품에서 특징적으로 나타납니다. 원소재 상태에서는 사형 주조와 액상가압주조 방식으로 제작된 주조품이 가장 높은 기계적 특성을 보입니다. AlMg10 합금 주조품의 열처리는 조사된 모든 주조품에서 기계적 지수의 증가에 상당한 영향을 미칩니다. 약 330 MPa의 가장 높은 Rm 값과 10% 이상의 A5는 가압 방식으로 제작된 주조품에서 얻어집니다.

- 연구 한계/시사점: AlMg10 합금 주조 시 슬래그 혼입, 수축 및 마그네슘 산화 효과를 피하는 데 특별한 주의를 기울여야 합니다. 판형 금형 주조품에서는 자체 응력으로 인해 기계적 특성이 현저히 감소합니다.

3. 서론:

주조 알루미늄-마그네슘 합금은 우수한 기계적 특성 덕분에 자동차 및 해운 산업 등에서 폭넓게 적용됩니다. 높은 마그네슘 함량으로 인해 비교적 우수한 유동성과 뛰어난 내식성을 특징으로 합니다. 그러나 구조 부품으로 알루미늄 합금을 사용하려면 각각 높은 강도와 높은 연신율이 요구됩니다. 결정립 크기, 형태, DAS 및 2차상 분해는 주조 부품의 기계적 특성에 영향을 미치는 결정적인 요소입니다. 알루미늄 합금의 미세구조 유형은 주로 화학 성분, 용해 공정 및 냉각 속도에 따라 달라집니다. 이러한 사실 때문에 적절한 주조 및 열처리 방법을 선택하여 알루미늄 합금 구조의 형성을 제어하는 방법을 이해하는 것이 중요합니다. 기계적 특성을 향상시키기 위한 알루미늄 합금의 열처리는 분산 강화, 즉 고용체의 용체화 및 시효의 후속 작업으로 구성됩니다. 최대 10.5%의 마그네슘을 함유한 주조 알루미늄 합금은 높은 내식성과 매우 우수한 기계적 특성을 특징으로 합니다. AlMg10 합금은 약 445°C의 온도에서 20시간 내에 용체화 처리 및 자연 시효를 통해 열처리됩니다. AlMg10 합금 주조품은 수냉에 민감하여 변형되거나 균열이 발생할 수 있습니다. 이를 방지하기 위해 AlMg10 주조품은 오일 배스나 온수에서 냉각해야 합니다. 제시된 연구는 주조 방법과 열처리가 AlMg10 합금의 구조와 특성에 미치는 영향을 결정하는 것을 목표로 했습니다. 연구의 첫 단계는 주조 방법이 합금의 기계적 특성에 미치는 영향을 조사하는 것이었습니다. 두 번째 단계에서는 시편을 열처리하고 기계적 특성을 재검토했습니다.

4. 연구 요약:

연구 주제의 배경:

AlMg10 합금은 우수한 기계적 특성과 내식성으로 인해 산업적으로 중요하지만, 그 성능은 미세구조에 크게 의존합니다. 미세구조는 주조 공정의 냉각 속도와 후속 열처리에 의해 제어될 수 있습니다.

이전 연구 현황:

일반적으로 알루미늄 합금의 기계적 특성은 결정립 크기, 형태, 2차상 등에 의해 영향을 받는 것으로 알려져 있습니다. 특히 AlMg10 합금은 열처리에 민감하며, 부적절한 냉각 시 균열이 발생할 수 있습니다.

연구 목적:

본 연구의 목적은 사형 주조, 금형 주조, 액상가압주조 등 다양한 주조 기술과 석출 경화 열처리가 AlMg10 합금의 구조와 기계적 특성에 미치는 영향을 평가하여, 성능을 최적화할 수 있는 공정 조건을 규명하는 것입니다.

핵심 연구:

세 가지 다른 냉각 속도를 갖는 주조 공정(사형, 금형, 액상가압)으로 AlMg10 판형 주조품을 제작하고, 열처리 전후의 기계적 특성(항복강도, 인장강도, 연신율)과 미세구조 변화를 비교 분석했습니다.

5. 연구 방법론

연구 설계:

비교 연구 설계를 사용하여, 세 가지 다른 주조 방법(독립 변수)이 AlMg10 합금의 기계적 특성 및 미세구조(종속 변수)에 미치는 영향을 열처리 전후 상태에서 평가했습니다.

데이터 수집 및 분석 방법:

- 소재: 상용 AlMg10 합금

- 주조품 제작: 200mm x 100mm x 25mm 크기의 판형 주조품을 사형, 금형, 액상가압주조 방식으로 제작. 액상가압주조는 60 MPa의 압력을 적용.

- 시편 준비: 주조품에서 인장 시험용 시편을 채취하여 PN-EN ISO 6892-1:2016-09 표준에 따라 가공.

- 열처리: 445°C에서 30시간 가열, 100°C 온수에서 퀜칭, 10일간 자연 시효.

- 기계적 특성 평가: 표준 인장 시험을 통해 항복강도(Rp0.2), 인장강도(Rm), 연신율(A5) 측정.

- 미세구조 분석: NIKON EPIPHOT 광학 현미경과 이미지 분석기를 사용하여 100배 및 400배 배율로 미세구조 관찰.

연구 주제 및 범위:

이 연구는 AlMg10 합금에 초점을 맞추어, 주조 조건(사형, 금형, 액상가압)과 열처리가 기계적 특성 및 미세구조에 미치는 영향을 조사하는 것으로 범위를 한정합니다.

6. 주요 결과:

주요 결과:

- 주조 상태에서 금형 주조품은 내부 응력으로 인해 사형 및 가압 주조품보다 인장강도가 현저히 낮았습니다(약 80 MPa 차이).

- 냉각 속도가 증가함에 따라(사형 < 금형 < 가압), 미세구조는 구상에서 수지상으로 변했으며, 수지상 결정의 크기는 더 미세해졌습니다.

- 열처리는 모든 주조품의 기계적 특성을 크게 향상시켰습니다. 항복강도는 약 60% 증가했으며, 특히 금형 주조품의 연신율은 약 6배 증가했습니다.

- 열처리 후, 액상가압주조 방식으로 제작된 주조품이 약 330 MPa의 인장강도와 10% 이상의 연신율로 가장 우수한 기계적 특성을 나타냈습니다.

그림 이름 목록:

- Fig. 1. Mechanical properties of AlMg10 alloy in molten state according to the casting method

- Fig. 2. Mechanical properties of heat treated AlMg10 alloy depending on the casting method

- Fig. 3. Microstructure of AlMg10 alloy cast into a sand form, etched with 4% HF

- Fig. 4. Microstructure of AlMg10 alloy cast into a sand form, etched with 4% HF

- Fig. 5. Microstructure of AlMg10 alloy cast into a metal form, etched with 4% HF

- Fig. 6. Microstructure of AlMg10 alloy cast into a metal form, etched with 4% HF

- Fig. 7. Microstructure of AlMg10 alloy cast into a metal form, etched with 4% HF

- Fig. 8. Microstructure of a pressed AlMg10 alloy, etched with 4% HF

- Fig. 9. Microstructure of AlMg10 alloy cast into a sand mold and heat treated, etched with 4% HF

- Fig. 10. Microstructure of AlMg10 alloy cast into a metal mold and heat treated, etched with 4% HF

- Fig. 11. Microstructure of pressed and heat treated AlMg10 alloy, etched with 4% HF

- Fig. 12. Apparent yield strength of cast AlMg10 alloys made in sand, metal and pressed form, in molten state and after thermal treatments

- Fig. 13. Tensile strength of AlMg10 alloy castings made in sand, metal and pressed mold, in motlen state and after heat treatments

- Fig. 14. Relative elongation of AlMg10 castings made in sand, metal and pressed mold, in molten state and after heat treatments

7. 결론:

주조 상태의 AlMg10 합금의 기계적 특성은 주조 방법에 따라 달라집니다. 사형 및 가압 주조품이 가장 높은 내구성을 가집니다. 석출 경화 후에는 주조 방법이 기계적 특성에 큰 영향을 미치지 않습니다. 연구된 합금의 용체화 및 시효 처리는 모든 기계적 지수의 증가를 가져옵니다. 가장 큰 변화는 연신율과 항복점에 관한 것입니다. 연신율은 주조 기술에 따라 3-6배 증가하며, 항복강도는 약 60% 증가합니다. 열처리 과정에서 금형 주조품의 응력은 감소하거나 제거됩니다. 응고 속도의 증가는 α상의 1차 결정 형태를 변화시킵니다. 사형 주조품은 결정립 구조를 가지는 반면, 금형 및 가압 주조품은 수지상 구조를 가집니다. 적용된 용체화 및 시효 매개변수는 Al3Mg2 경화상의 입자를 큰 분산도로 석출시켰습니다. 동시에 열처리 결과로 주조 매트릭스가 수지상에서 결정립으로 변형되었습니다. 330 MPa의 인장강도와 10% 이상의 연신율이라는 가장 높은 기계적 특성은 가압 기술을 사용하여 열처리된 주조품에서 얻어집니다.

8. 참고 문헌:

- [1] A.A. Canales, E. Carrera, J. Talamantes-Silva, S. Valtierra, R. Colas, Mechanical properties in as-cast and heat treated Al-Si-Cu alloys, International Journal of Microstructure and Materials Properties 7/4 (2012) 281-300.

- [2] S. Jayalakshmi, Q, Dezhi, S. Sankaranarayanan, M. Gupta, Microstructure and mechanical properties of Mg-Al alloys with in situ Al4C3 phase synthesised by CO2 incorporation during liquid state processing, International Journal of Microstructure and Materials Properties 8/4-5 (2013) 283-298.

- [3] Y. Kaygisiz, N. Marasli, Microstructural, mechanical and electrical characterization of directionally solidified Al-Si-Mg eutectic alloy, Journal of Alloys and Compounds 618 (2015) 197-203.

- [4] Y. Shu-qing, L. Xing-fu, The effect of Si morphology on the microstructure and wear property of ZA48 alloy, International Journal of Microstructure and Materials Properties 9/1 (2014) 88-96.

- [5] I. Luna, H. Molinar, M. Roman, J. Bocardo, M. Trejo, Improvement of the tensile properties of an Al-Si-Cu-Mg aluminium industrial alloy by using multi stage solution heat treatments, Materials Science and Engineering 561 (2013) 1-6.

- [6] A. Shokuhfar, O. Nejadseyfi, A comparison of the effects of severe plastic deformation and heat treatment on the tensile properties and impact toughness of aluminium alloy 6061, Materials Science and Engineering 594 (2014) 140-148.

- [7] M. Krupiński, K. Labisz, T. Tański, B. Krupińska, M. Król, M. Polok-Rubiniec, Influence of Mg addition on crystallisation kinetics and structure of the Zn-Al–Cu alloy, Archives of Metallurgy and Materials 61/2 (2016) 785-790.

- [8] M. Król, T. Tański, G. Matula, P. Snopiński, A.E. Tomiczek, Analysis of crystallisation process of cast magnesium alloys based on thermal derivative analysis, Archives of Metallurgy and Materials 60/4 (2015) 2993-3000.

- [9] S. Xia, M. Ma, J. Zhang, W. Wang, W. Liu, Effect of heating rate on the microstructure, texture and tensile properties of continuous cast AA 5083 aluminium alloy, Materials Science and Engineering 609 (2014) 168-176.

- [10] Z. Górny, J. Sobczak, Modern casting materials based on non-ferrous metal, Ed. ZA-PIS, Cracow, 2005 (in Polish).

- [11] Polish Standard PN-EN ISO 6892-1:2016-09 Metallic materials - Tensile testing - Part 1: Method of test at room temperature.

- [12] B. Wierzbicka, M.S. Soiński, Casting technology, Publishing House Politechnika Częstochowska, Częstochowa, 1996.

전문가 Q&A: 자주 묻는 질문

Q1: 이 연구에서 사형, 금형, 액상가압주조라는 세 가지 다른 주조 방법을 선택한 이유는 무엇입니까?

A1: 이 세 가지 방법은 각각 상당히 다른 응고 및 냉각 속도를 제공하기 때문에 선택되었습니다. 연구진은 냉각 속도의 차이가 1차 구조의 파편화, 결정 형태(구상 vs. 수지상), 그리고 최종 기계적 특성에 어떤 영향을 미치는지 체계적으로 비교하고자 했습니다. 이를 통해 냉각 속도가 AlMg10 합금의 성능에 미치는 근본적인 영향을 규명할 수 있었습니다.

Q2: 논문에 따르면, 주조 상태의 금형 주조품(die castings)은 다른 방식에 비해 인장강도가 현저히 낮았습니다(표 2). 그 이유는 무엇으로 추정됩니까?

A2: 논문은 참고문헌 [12]를 인용하며, 금속 주형에서 주조품을 제조하는 동안 상당한 열 응력과 수축 응력이 발생한다고 설명합니다. 이러한 응력은 주조품 내 기계적 특성의 불균일한 분포를 야기하여, 결과적으로 사형이나 가압 주조품에 비해 인장강도를 약 80 MPa 가량 낮추는 원인이 됩니다.

Q3: 열처리 후 모든 주조 유형에서 관찰된 가장 중요한 변화는 무엇이었습니까?

A3: 가장 중요한 변화는 합금의 소성, 즉 연신율(A5)의 극적인 증가였습니다. 특히 금형 주조품은 연신율이 1.38%에서 8.10%로 거의 6배나 증가하여 가장 큰 향상을 보였습니다. 사형 주조품은 8.55%로, 가압 주조품은 10.38%로 증가하여 모든 시편에서 연성이 크게 개선되었습니다. 이는 열처리를 통해 내부 응력이 완화되고 미세구조가 재분배되었기 때문입니다.

Q4: 주조 상태에서 각 주조 방식에 따른 미세구조의 차이점은 무엇이었나요?

A4: 미세구조는 냉각 속도에 따라 뚜렷한 차이를 보였습니다. 냉각이 가장 느린 사형 주조품은 구상(globular) 구조를 나타냈습니다(그림 3). 반면, 냉각이 더 빠른 금형 및 가압 주조품은 전형적인 수지상(dendritic) 구조를 보였으며(그림 5, 7), 냉각 속도가 가장 빠른 가압 주조품의 수지상 결정이 금형 주조품보다 훨씬 미세했습니다.

Q5: 강화상으로 언급된 Al3Mg2의 분포는 어떻게 관찰되었습니까?

A5: Al3Mg2 상은 수지상간 공간(interdendritic spaces)에서 관찰되었습니다. 이 강화상의 분산도는 냉각 속도가 빠를수록 증가하는 경향을 보였습니다. 즉, 가압 주조품에서 가장 미세하고 넓게 분포했습니다. 특히 열처리 후에는 이 입자들이 매우 미세하게 분산되어 석출되었으며, 이는 기계적 특성, 특히 강도의 증가에 직접적으로 기여한 것으로 분석됩니다.

결론: 더 높은 품질과 생산성을 향한 길

이 연구는 AlMg10 합금의 기계적 특성을 최적화하기 위해서는 주조 조건과 열처리의 상호작용을 이해하는 것이 얼마나 중요한지를 명확히 보여줍니다. 핵심적인 발견은 액상가압주조 기술과 정밀하게 제어된 열처리를 결합했을 때, 약 330 MPa의 인장강도와 10% 이상의 우수한 연신율을 달성할 수 있다는 것입니다. 이는 AlMg10 합금 기계적 특성을 한계까지 끌어올릴 수 있는 검증된 경로를 제시합니다. R&D 및 운영팀은 이 결과를 바탕으로 공정을 최적화하여 더 가볍고, 더 강하며, 더 신뢰성 높은 부품을 생산할 수 있습니다.

"CASTMAN에서는 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최신 산업 연구 결과를 적용하는 데 전념하고 있습니다. 이 논문에서 논의된 과제가 귀사의 운영 목표와 일치한다면, 저희 엔지니어링 팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 알아보십시오."

저작권 정보

- 이 콘텐츠는 "P. Kordas"가 작성한 논문 "[Influence of the conditions of casting and heat treatment on the structure and mechanical properties of the AlMg10 alloy]"를 기반으로 한 요약 및 분석 자료입니다.

- 출처: http://www.journalamme.org

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금지합니다. Copyright © 2025 CASTMAN. All rights reserved.