단면 두께가 AM60 합금의 기계적 물성을 어떻게 좌우하는가? 스퀴즈 캐스팅 공정 최적화를 위한 핵심 데이터 분석

이 기술 브리핑은 Xuezhi Zhang, Meng Wang, Zhizhong Sun, Henry Hu가 저술하여 CHINA FOUNDRY (2012)에 발표한 학술 논문 "Section thickness-dependent tensile properties of squeeze cast magnesium alloy AM60"을 기반으로 합니다. 주조 전문가를 위해 CASTMAN의 전문가들이 요약 및 분석하였습니다.

키워드

- Primary Keyword: 스퀴즈 캐스팅 AM60 (Squeeze Casting AM60)

- Secondary Keywords: 마그네슘 합금, 단면 두께, 인장 특성, 응고 속도, 미세조직, 기공률

Executive Summary

- 도전 과제: 자동차 부품에 사용되는 스퀴즈 캐스팅 마그네슘 합금은 복잡한 형상과 다양한 단면 두께를 가지므로, 부위별로 일관된 기계적 물성을 확보하는 것이 중요합니다.

- 연구 방법: 6mm, 10mm, 20mm의 각기 다른 두께를 가진 AM60 마그네슘 합금 시편을 30MPa 압력 하에 스퀴즈 캐스팅하여 인장 시험, 미세조직 분석, 응고 시뮬레이션을 수행했습니다.

- 핵심 발견: 단면 두께가 감소할수록(20mm → 6mm) 냉각 속도가 빨라져 결정립이 미세해지고 기공률이 현저히 감소하며, 이로 인해 항복강도, 인장강도, 연신율이 크게 향상되었습니다.

- 결론: AM60 합금의 기계적 특성은 단면 두께에 따른 응고 속도에 직접적인 영향을 받으므로, 부품 설계 시 이를 고려한 공정 제어가 필수적입니다.

도전 과제: 왜 이 연구가 주조 전문가에게 중요한가?

자동차 산업에서 경량화 및 연비 향상에 대한 요구가 증가함에 따라 마그네슘 합금의 사용이 극적으로 증가하고 있습니다 (Ref. [1]). 마그네슘은 알루미늄보다 1/3, 강철보다 4/5 가벼우면서도 우수한 비강도와 주조성을 자랑합니다.

현재 많은 마그네슘 부품은 고압 다이캐스팅(HPDC)으로 생산되지만, 이 공정은 얇은 벽의 부품에만 적합합니다. 두꺼운 단면을 가진 부품을 HPDC로 생산할 경우, 충전 시 발생하는 난류와 응고 수축으로 인해 기공이 발생하여 기계적 물성이 저하되는 문제가 있습니다 (Ref. [3, 4]).

스퀴즈 캐스팅(Squeeze Casting)은 용탕을 고압 하에서 응고시키는 공정으로, 가스 기공을 최소화하고 미세한 조직을 형성하여 두꺼운 단면을 가진 고품질 부품 생산에 적합한 대안으로 주목받고 있습니다 (Ref. [5-6]). 하지만 자동차 부품은 종종 복잡한 형상과 다양한 단면 두께를 동시에 포함하므로, 단면 두께가 기계적 특성에 미치는 영향을 정확히 이해하는 것은 첨단 엔지니어링 설계를 위해 매우 중요합니다.

연구 접근법: 방법론 분석

이 연구는 단면 두께가 스퀴즈 캐스팅된 AM60 마그네슘 합금의 기계적 특성에 미치는 영향을 규명하기 위해 체계적인 실험과 시뮬레이션을 결합했습니다.

- 시편 제작: 6mm, 10mm, 20mm 두께의 스텝(step) 형상을 가진 금형을 사용하여 30MPa의 압력 하에서 AM60 합금을 스퀴즈 캐스팅했습니다.

- 기계적 특성 평가: 각 두께별 시편에 대해 ASTM B557M 표준에 따라 상온 인장 시험을 수행하여 항복강도(YS), 극한 인장강도(UTS), 연신율(A)을 측정했습니다.

- 기공률 분석: 아르키메데스 원리를 이용한 밀도 측정을 통해 각 시편의 기공률을 정량적으로 평가했습니다.

- 미세조직 관찰: 광학 현미경과 주사전자현미경(SEM)을 사용하여 단면 두께에 따른 결정립 크기와 파단면의 변화를 분석했습니다.

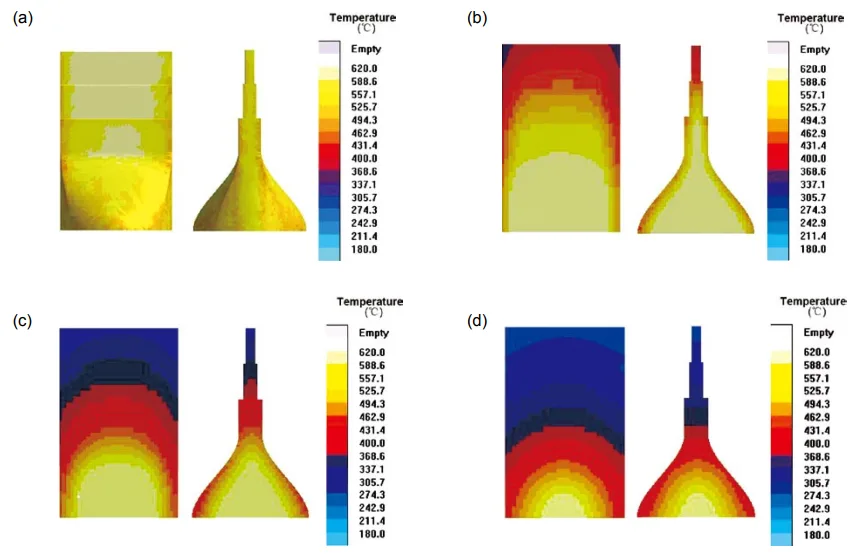

- 응고 시뮬레이션: 상용 소프트웨어인 Magmasoft®를 사용하여 각 두께별 응고 과정에서의 냉각 곡선과 응고 속도(CR)를 계산하고, 실험적 미세조직 관찰 결과를 뒷받침했습니다.

핵심 발견: 주요 결과 및 데이터

본 연구는 단면 두께가 AM60 합금의 미세조직과 기계적 특성에 결정적인 영향을 미친다는 것을 명확히 보여주었습니다.

- 발견 1: 냉각 속도와 미세조직의 상관관계

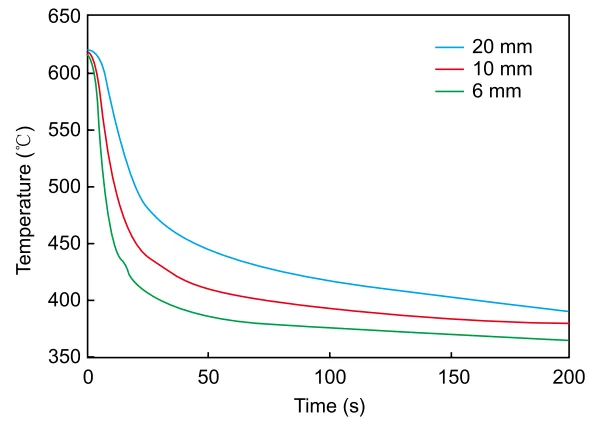

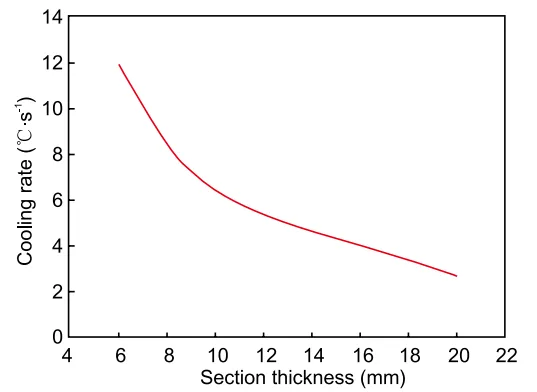

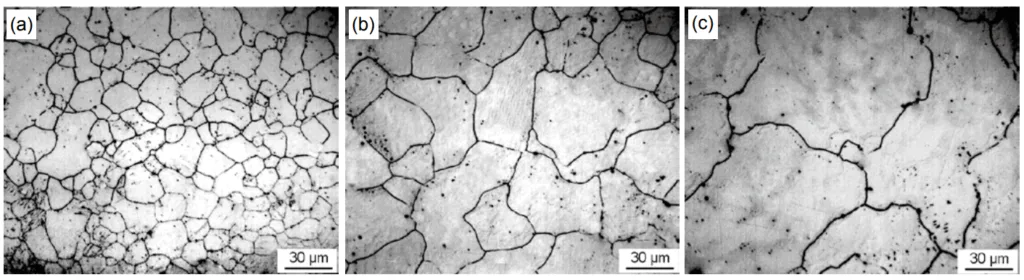

시뮬레이션 결과, 단면 두께가 20mm에서 6mm로 감소함에 따라 냉각 속도는 2.8 °C·s⁻¹에서 11.9 °C·s⁻¹로 크게 증가했습니다 (Figure 2). 더 빠른 냉각 속도는 결정립 성장에 필요한 시간을 단축시켜, 얇은 단면일수록 훨씬 미세한 결정립 구조를 형성하는 직접적인 원인이 되었습니다. 6mm 시편의 평균 결정립 크기는 16µm인 반면, 20mm 시편은 80µm에 달했습니다 (Figure 4). - 발견 2: 기공률의 현저한 감소

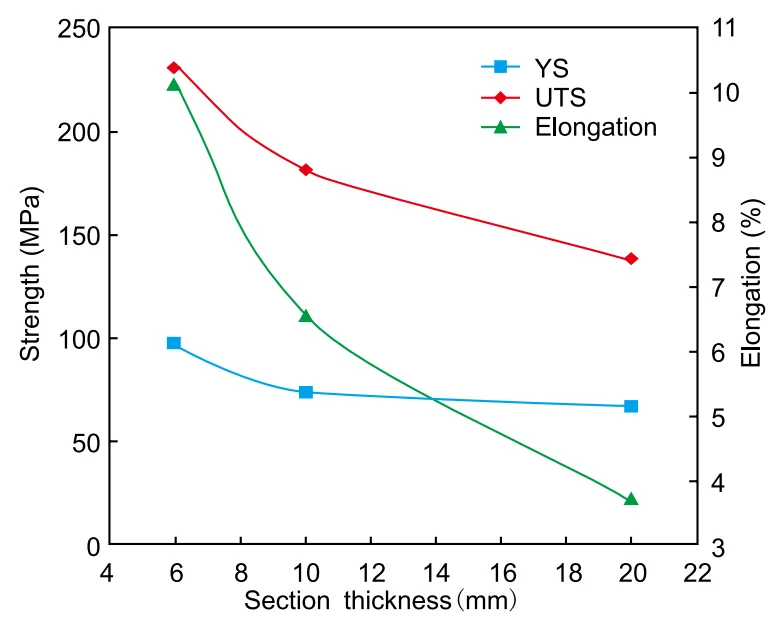

단면 두께가 얇을수록 기공률이 크게 감소했습니다. 6mm 시편의 기공률은 0.2%에 불과했으나, 10mm 시편은 0.7%, 20mm 시편은 1.3%로 증가했습니다 (Figure 6). 이는 얇은 단면의 빠른 응고가 수축 기공의 형성을 억제하는 데 효과적임을 의미합니다. - 발견 3: 기계적 특성의 극적인 향상

미세조직 개선과 기공률 감소는 기계적 특성의 향상으로 직결되었습니다. 단면 두께가 20mm에서 6mm로 감소함에 따라, 극한 인장강도(UTS)는 137.68MPa에서 229.89MPa로 (67% 증가), 항복강도(YS)는 67MPa에서 96MPa로 (43% 증가), 연신율(A)은 3.69%에서 10.19%로 (176% 증가) 대폭 향상되었습니다 (Table 2, Figure 8). - 발견 4: 파괴 거동의 변화

SEM 파단면 분석 결과, 파괴 거동 또한 단면 두께에 따라 변화했습니다. 얇은 6mm 시편에서는 깊은 딤플(dimple)이 관찰되는 전형적인 연성 파괴 양상을 보였습니다. 반면, 두께가 증가할수록 파괴 거동은 점차 취성적으로 변하여 20mm 시편에서는 평탄한 벽개 파면(cleavage facets)이 나타나는 취성 파괴로의 전이가 확인되었습니다 (Figure 9).

귀사의 주조 공정에 대한 실질적 시사점

이 연구 결과는 실제 생산 현장에서 스퀴즈 캐스팅 공정을 최적화하고 고품질의 마그네슘 부품을 설계하는 데 중요한 통찰력을 제공합니다.

- 공정 엔지니어: 이 연구는 AM60 스퀴즈 캐스팅 시 냉각 속도 제어가 기계적 물성 확보에 얼마나 중요한지 보여줍니다. 특히 얇은 부분의 급속 응고는 기공을 최소화하고 강도를 높이는 핵심 요소이므로, 금형 온도 및 압력 유지 시간 등 공정 변수 최적화의 근거로 활용할 수 있습니다.

- 품질 관리: Figure 6에서 보듯이, 부품의 단면 두께와 기공률 사이에는 명확한 상관관계가 있습니다. 이는 특정 부위의 두께를 기준으로 기계적 물성을 예측하고, 비파괴 검사 없이도 품질 관리 지표로 활용할 수 있는 가능성을 시사합니다.

- 금형 설계: 복잡한 형상의 부품 설계 시, 두꺼운 단면부의 응고 시간을 단축시키기 위한 냉각 채널의 전략적 배치나 게이트 위치 최적화가 최종 제품의 성능에 결정적인 영향을 미칠 수 있음을 이 연구는 증명합니다. 시뮬레이션을 통해 부품 전체의 냉각 속도를 균일하게 제어하는 설계가 중요합니다.

논문 상세 정보

Section thickness-dependent tensile properties of squeeze cast magnesium alloy AM60

1. 개요:

- 제목: Section thickness-dependent tensile properties of squeeze cast magnesium alloy AM60

- 저자: Xuezhi Zhang, Meng Wang, Zhizhong Sun, and Henry Hu

- 발행 연도: 2012

- 학술지/학회: CHINA FOUNDRY

- 키워드: squeeze casting; magnesium alloy AM60; tensile properties; section thickness

2. 초록:

자동차 산업에서 요구되는 경량 마그네슘 부품은 종종 다양한 단면 두께를 포함하므로, 대체 주조 공정의 개발이 필수적이다. 스퀴즈 캐스팅은 마그네슘 합금의 가스 기공을 최소화하는 능력으로 인정받았다. 첨단 경량 마그네슘 자동차 부품의 엔지니어링 설계를 위해서는 스퀴즈 캐스팅된 마그네슘 합금의 기계적 특성에 대한 단면 두께의 영향을 이해하는 것이 중요하다. 본 연구에서는 30MPa의 압력 하에서 6, 10, 20mm의 다른 단면 두께를 가진 스퀴즈 캐스팅된 마그네슘 합금 AM60을 조사했다. 준비된 시편은 상온에서 인장 시험을 거쳤다. 결과는 항복강도(YS), 극한 인장강도(UTS), 연신율(A)을 포함한 기계적 특성이 스퀴즈 캐스팅된 AM60의 단면 두께가 증가함에 따라 감소함을 나타낸다. 미세조직 분석은 스퀴즈 캐스팅된 AM60의 인장 거동 개선이 주로 낮은 가스 기공률과 미세한 결정립 구조에 기인하며, 이는 다른 단면 두께의 냉각 속도 변화에서 비롯됨을 보여준다. 수치 시뮬레이션(Magmasoft®)을 사용하여 각 단계의 응고 속도를 결정했으며, 시뮬레이션 결과는 합금의 응고 속도가 단면 두께가 증가함에 따라 감소함을 보여준다. 계산된 응고 속도는 결정립 구조 발달에 대한 실험적 관찰을 뒷받침한다.

3. 서론 요약:

1990년대 초부터 자동차 산업에서 마그네슘의 사용이 극적으로 증가했으며, 경량화 및 연비 향상 요구에 따라 계속 성장할 것으로 예상된다. 마그네슘은 알루미늄, 아연, 강철보다 가벼우면서도 높은 비강도, 비강성, 우수한 주조성을 가진다. 현재 대부분의 마그네슘 부품은 고압 다이캐스팅(HPDC)으로 생산되지만, 이는 얇은 벽 부품에만 적합하며 두꺼운 단면에서는 기공 문제로 기계적 특성이 저하된다. 스퀴즈 캐스팅은 고압 하에서 응고시켜 이러한 문제를 해결할 수 있는 공정으로, 특히 두꺼운 벽 부품 생산에 유망하다. 본 연구는 스퀴즈 캐스팅된 AM60 합금의 단면 두께가 기계적 특성에 미치는 영향을 규명하고자 한다.

4. 연구 요약:

연구 주제의 배경:

자동차 산업의 경량화 요구에 부응하기 위해 마그네슘 합금의 적용이 확대되고 있다. 그러나 기존의 HPDC 공정은 두꺼운 단면을 가진 고품질 부품 생산에 한계가 있어, 스퀴즈 캐스팅과 같은 대체 공정 기술의 개발과 이해가 필요하다.

이전 연구 현황:

이전 연구들은 HPDC에서 두꺼운 단면의 기공 문제가 기계적 특성에 미치는 악영향을 지적했다. 스퀴즈 캐스팅은 알루미늄 부품 생산에는 성공적으로 적용되었으나, 마그네슘 부품에 대한 연구, 특히 단면 두께와 기계적 특성의 관계에 대한 체계적인 연구는 부족한 실정이다.

연구 목적:

본 연구의 목적은 스퀴즈 캐스팅된 AM60 마그네슘 합금에서 단면 두께(6, 10, 20mm)가 인장 특성(항복강도, 인장강도, 연신율)에 미치는 영향을 정량적으로 평가하고, 그 원인을 미세조직, 기공률, 응고 속도와 연관 지어 규명하는 것이다.

핵심 연구:

연구의 핵심은 30MPa의 압력 하에서 다양한 두께의 AM60 시편을 스퀴즈 캐스팅하고, 실험적 분석(인장 시험, 밀도 측정, 미세조직 관찰)과 수치 시뮬레이션(Magmasoft®)을 결합하여 단면 두께, 응고 속도, 미세조직, 기계적 특성 간의 인과관계를 밝히는 것이다.

5. 연구 방법론

연구 설계:

연구는 6mm, 10mm, 20mm의 세 가지 다른 두께를 가진 스텝 금형을 사용하여 AM60 합금을 스퀴즈 캐스팅하는 방식으로 설계되었다. 모든 캐스팅은 30MPa의 동일한 압력 조건에서 수행되어 단면 두께 변수만을 독립적으로 평가할 수 있도록 했다.

데이터 수집 및 분석 방법:

- 인장 시험: Instron 8562 만능 시험기를 사용하여 상온에서 인장 시험을 수행하고, 응력-변형률 곡선으로부터 YS, UTS, A를 도출했다.

- 밀도 및 기공률: 아르키메데스 원리에 기반한 밀도 측정을 통해 실제 밀도(Da)를 구하고, 이론 밀도(Dt)와의 비교를 통해 기공률을 계산했다 (Equation 2, 3).

- 미세조직 분석: 광학 현미경으로 결정립 크기를 관찰하고, SEM으로 인장 파단면을 분석하여 파괴 메커니즘을 연구했다.

- 응고 시뮬레이션: Magmasoft®를 사용하여 각 두께별 냉각 곡선을 예측하고, 액상선과 고상선 사이의 냉각 시간을 기반으로 응고 속도(CR)를 계산했다 (Equation 1).

연구 주제 및 범위:

본 연구는 스퀴즈 캐스팅 공정으로 제작된 AM60 마그네슘 합금에 초점을 맞추었다. 연구 범위는 단면 두께(6, 10, 20mm)가 인장 특성, 기공률, 미세조직(결정립 크기), 파괴 거동에 미치는 영향으로 한정된다.

6. 주요 결과:

주요 결과:

실험 결과, 단면 두께가 20mm에서 6mm로 감소함에 따라 기계적 특성이 크게 향상되었다. UTS는 137.68MPa에서 229.89MPa로, YS는 67MPa에서 96MPa로, 연신율은 3.69%에서 10.19%로 증가했다. 이러한 개선은 얇은 단면의 더 빠른 냉각 속도(11.9 °C·s⁻¹ vs 2.8 °C·s⁻¹)로 인한 미세한 결정립 구조(16µm vs 80µm)와 낮은 기공률(0.2% vs 1.3%)에 기인하는 것으로 분석되었다. 파단면 분석 결과, 두께가 증가함에 따라 파괴 모드가 연성에서 취성으로 전이되는 것이 관찰되었다. 시뮬레이션으로 계산된 응고 속도는 실험적으로 관찰된 미세조직 발달을 성공적으로 뒷받침했다.

Figure 이름 목록:

- Fig. 1: Cooling curves of samples with 6, 10 and 20 mm thick sections

- Fig. 2: Cooling rate vs. section thicknesses

- Fig. 3: Simulation on solidification behaviour of AM60 step casting: (a) 20%, (b) 40%, (c) 60%, and (d) 80% solidified

- Fig. 4: Optical micrograph showing grain size of specimens with 6 mm (a), 10 mm (b) and 20 mm (c) section thickness

- Fig. 5: Optical micrographs of squeeze cast AM60 with section thickness of 6 mm (a) and 20 mm (b)

- Fig. 6: Porosity level and density vs. section thickness

- Fig. 7: Engineering stress-strain curve of squeeze cast AM60 alloy

- Fig. 8: Ultimate tensile strength (UTS), yield strength (YS) and elongation vs. section thickness

- Fig. 9: SEM fractographs of 6 mm (a), 10 mm (b), 20 mm (c) thick squeeze cast AM60 samples

7. 결론:

30MPa 압력 하에서 스퀴즈 캐스팅된 AM60 마그네슘 합금의 단면 두께(6, 10, 20mm)에 따른 특성을 연구했다. 수치 시뮬레이션 결과, 단면 두께가 20mm에서 6mm로 감소함에 따라 응고 속도는 2.8 °C·s⁻¹에서 11.9 °C·s⁻¹로 증가했으며, 이는 얇은 단면에서 미세한 조직이 형성됨을 시사했다. 합금의 인장 특성은 단면 두께에 영향을 받았다. 6mm 시편은 20mm 시편에 비해 연신율(176%), 극한 인장강도(67%), 항복강도(43%)에서 상당한 증가를 보였다. 인장 특성의 두께 의존성은 응고 속도의 변화와 그에 따른 스퀴즈 캐스팅된 AM60 합금의 미세조직 결과에 기인해야 한다. 광학 금속 조직 및 SEM 분석을 통해 6, 10, 20mm 시편의 미세조직 특징을 연구했다. 단면 두께는 스퀴즈 캐스팅 시편의 기공률 수준에 상당한 영향을 미친다. 단면 두께가 증가함에 따라 기공률 수준이 상승하고 결과적으로 인장 특성이 감소한다. SEM 파단면 관찰은 파괴 거동이 단면 두께에 의해 영향을 받음을 보여준다. AM60의 파괴는 단면 두께가 증가함에 따라 연성에서 취성으로 전이되는 경향이 있다.

8. 참고 문헌:

- [1] Cole G S. Summary of Magnesium Vision 2020: A North American Strategic Vision for Magnesium. Editor(s) - Randy S. Beals, TMS, 2007 TMS Annual Meeting & Exhibition, Magnesium Technology 2007, 2007: 35-40.

- [2] Herry Hu, Alfred Yu, Naiyi Li and John E Allison. Potential Magnesium Alloys for High Temperature Die Cast Automotive Applications: A Review. Material and Manufacturing Process, 2003, 18(5): 687-717.

- [3] Harvard T, Gjestland Stian Sannes, Hakon Westengen, and Darryl Albright. Effect of Casting Temperature, Section Thickness and Die Filling Sequence on Microstructure and Mechanical Properties of High Pressure Die Castings. NADCA Transactions, 2003: T03-036.

- [4] Ming Zhou, Naiyi Li and Henry Hu. Effect of Section Thicknesses on Tensile Behavior and Microstructure of High Pressure Die Cast Magnesium Alloy AM50. Materials Science Forum, 2005, 475-479: 463-468.

- [5] Kaufmann H and Uggowitzer P J. Metallurgy and Processing of High-Integrity Light Metal Pressure Castings. Schiele & Schon, Berlin, Germany, 2007.

- [6] Yong M S, Clegg A J. Process optimization for a squeeze cast magnesium alloy. J. Mater. Process Technology, 2004, 145: 134-141.

- [7] Zhou M, Hu H, Li N and Lo J. Microstructure and Tensile Properties of Squeeze Cast Magnesium Alloy AM50. Journal of Materials Engineering & Performance, 2005, 14(4): 539-545.

- [8] Yu Alfred, Wang Shuping, Li Naiyi, Hu Henry. Pressurized Solidification of Magnesium Alloy AM50A. Journal of Materials Processing Technology, 2007, 191: 247-250.

- [9] Zhizhong Sun, Henry Hu, Xiaoping Niu. Determination of heat transfer coefficients by extrapolation and numerical inverse methods in squeeze casting of magnesium alloy AM60. Journal of Materials Processing Technology, 2011, 211: 1432-1440.

- [10] Alfred Yu, Shuping Wang, Naiyi Li, and Henry Hu. Mathematical Modeling and Experimental Investigation of Shrinkage Porosity in Squeeze Casting of Magnesium Alloy AM50A. Editor(s) - Randy S. Beals, TMS, 2007 TMS Annual Meeting & Exhibition. Magnesium Technology 2007, 2007: 103-108.

결론 및 다음 단계

이 연구는 스퀴즈 캐스팅 공정에서 핵심 품질 지표를 향상시키기 위한 귀중한 로드맵을 제공합니다. 연구 결과는 품질 개선, 결함 감소 및 생산 최적화를 위한 명확하고 데이터 기반의 경로를 제시합니다.

STI C&D는 고객의 가장 어려운 기술적 문제를 해결하기 위해 최첨단 산업 연구를 적용하는 데 전념하고 있습니다. 이 백서에서 논의된 문제가 귀사의 연구 목표와 일치한다면, 저희 엔지니어링 팀에 연락하여 이러한 고급 원칙을 귀사의 연구에 적용하는 방법을 논의해 주시기 바랍니다.

전문가 Q&A:

- Q: 스퀴즈 캐스팅된 AM60 합금의 단면 두께가 기계적 특성에 미치는 영향은 무엇인가요?

A: 단면 두께가 증가할수록 항복강도(YS), 극한 인장강도(UTS), 연신율(A)이 모두 감소합니다. 논문에 따르면, 두께가 20mm에서 6mm로 감소했을 때 UTS는 67%, YS는 43%, 연신율은 176% 증가했습니다. 이는 Table 2와 Figure 8의 데이터로 뒷받침됩니다. - Q: 왜 얇은 단면을 가진 AM60 시편이 더 우수한 기계적 특성을 보이나요?

A: 두 가지 주요 원인이 있습니다. 첫째, 얇은 단면은 냉각 속도가 빨라 더 미세한 결정립 구조를 형성합니다. 둘째, 빠른 응고로 인해 기공률이 현저히 낮아집니다. 6mm 시편의 기공률은 0.2%였지만 20mm 시편은 1.3%였습니다. 이 두 요소가 복합적으로 작용하여 인장 특성을 향상시킵니다. 이는 Figure 4의 미세조직 사진과 Figure 6의 기공률 데이터에서 확인할 수 있습니다. - Q: 단면 두께에 따른 냉각 속도 차이는 얼마나 되나요?

A: Magmasoft® 시뮬레이션 결과, 6mm 단면의 냉각 속도는 11.9 °C·s⁻¹, 10mm는 6.4 °C·s⁻¹, 20mm는 2.8 °C·s⁻¹로 계산되었습니다. 얇은 단면일수록 냉각 속도가 기하급수적으로 빨라지는 것을 알 수 있습니다. 이 결과는 Figure 2에 명확히 나타나 있습니다. - Q: 단면 두께는 파괴 거동에도 영향을 미치나요?

A: 네, 그렇습니다. SEM 파단면 분석 결과, 단면 두께가 증가함에 따라 파괴 거동이 연성(ductile)에서 취성(brittle)으로 전이되는 경향을 보였습니다. 얇은 6mm 시편은 미세공동의 합체로 인한 딤플(dimple)이 특징인 연성 파괴를, 두꺼운 20mm 시편은 벽개 파면(cleavage fracture)이 나타나는 취성 파괴 양상을 보였습니다. 이는 바람직한 현상입니다. 두꺼운 20mm 시편은 취성 파괴를 보이며, 평평한 벽개면을 보이는데, 이는 낮은 인성과 연성을 나타냅니다.