본 소개 자료는 "Journal of Achievements in Materials and Manufacturing Engineering"에서 발행된 "Microstructures of Mg-Al-Zn and Al-Si-Cu cast alloys" 논문을 기반으로 작성되었습니다.

1. 개요:

- 제목: Microstructures of Mg-Al-Zn and Al-Si-Cu cast alloys (Mg-Al-Zn 및 Al-Si-Cu 주조 합금의 미세구조)

- 저자: T. Tański, L.A. Dobrzański, R. Maniara

- 발행 연도: 2010

- 발행 학술지/학회: Journal of Achievements in Materials and Manufacturing Engineering

- 키워드: Metallography; Magnesium alloys; Aluminium alloys, Structure (금속 조직학; 마그네슘 합금; 알루미늄 합금, 구조)

2. 초록:

목적: 본 논문의 목적은 MCMgAl6Zn1 마그네슘 합금과 ACAlSi9Cu 알루미늄 주조 합금의 주조 상태에서의 구조를 조사하는 것이었습니다.

설계/방법론/접근법: 다음 결과는 ZEISS SUPRA 25, Opton DSM-940 주사전자현미경 및 LEICA MEF4A 광학현미경, X선 정성 미세분석 및 X선 분석을 사용하여 얻은 주조 마그네슘 및 알루미늄 합금의 미세구조에 관한 것입니다.

연구 결과: 마그네슘 합금 구조 분석 결과, 구조 내에 균일하게 위치한 2차상 γ – Mg17Al12의 고용체 α – Mg (기지)로 구성됩니다. 이 구조는 주로 결정립계에 위치하며, 기지와 부분적으로 정합하는 침상 석출물 형태의 응집체를 생성합니다. AC AlSi9Cu 및 AC AlSi9Cu4 주조 알루미늄 합금은 합금 기지로서 α 고용체의 수지상 구조를 특징으로 하며, 실리콘 및 구리 질량 농도에 따라 형태가 달라지는 α+β 공정립을 형성하는 불연속 β-Si 상을 특징으로 합니다.

연구의 한계/시사점: 일부 특성은 재료 표면에만 중요하게 작용한다는 점을 고려하여, 향후 연구는 물리적 기상 증착법과 같은 표면층 증착 방법을 사용한 합금 표면 모델링에 관한 것입니다.

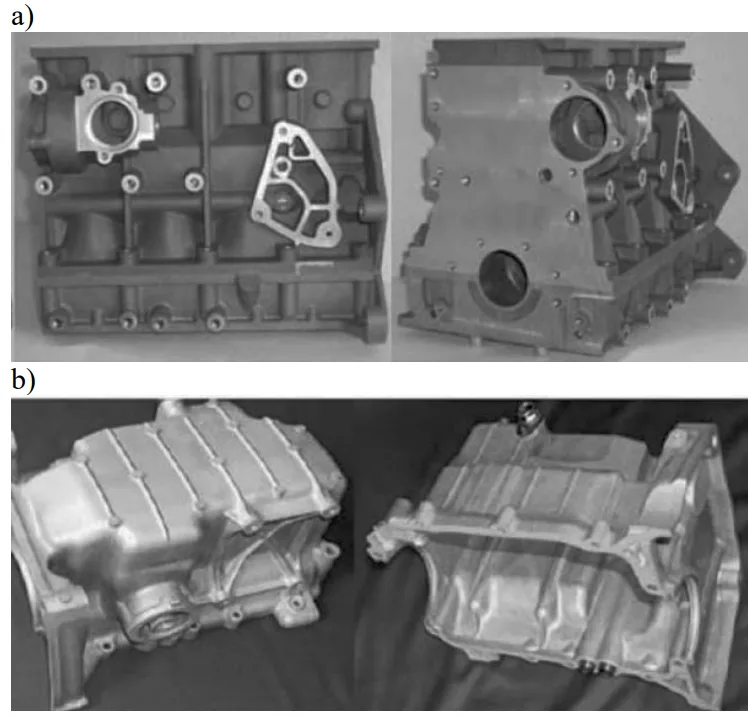

실용적 시사점: 가능한 한 가벼운 차량 구조를 만들고 낮은 연료 소비와 관련된 요구로 인해 자동차 산업에서 마그네슘 및 알루미늄 합금을 구조 재료로 사용할 수 있게 되었습니다.

독창성/가치: 현대 재료는 길고 신뢰할 수 있는 사용을 보장하기 위해 높은 기계적, 물리적, 화학적 특성뿐만 아니라 기술적 특성도 보유해야 합니다. 위에 언급된 현대 재료에 대한 요구 사항과 기대는 현재 사용되는 마그네슘 및 알루미늄 합금을 포함한 비철금속 합금에 의해 충족됩니다.

3. 서론:

최근 자동차 산업의 역동적인 발전은 주로 차량 질량, 성능 및 연료 소비에 직접적인 영향을 미치는 혁신적인 구조 솔루션과 현대적인 재료에 기반을 두고 있습니다. 마그네슘 및 알루미늄 합금은 이러한 발전을 가능하게 하는 금속 합금의 기본 그룹입니다. 마그네슘 합금은 우수한 강도 대 밀도비(항복강도 Rp0.2 대 밀도)와 우수한 진동 감쇠 능력으로 주목받아 스포츠 장비 및 자동차 부품에 적합합니다. 또한 높은 치수 안정성과 뛰어난 절삭성을 갖춘 박육 대면적 부품의 우수한 주조성을 제공합니다. General Motors, Ford, VW, Audi, Alfa Romeo 등에서 사용되는 마그네슘 주조 합금에 대한 수요는 낮은 밀도(1700-1900 kg/m³)와 알루미늄 주조 합금과 유사한 기계적 특성으로 인해 증가하고 있습니다. 합금 첨가물은 수축 기공이나 고온 미세 균열을 방지하고 기계적 특성이나 내식성에 영향을 미칠 수 있습니다. 주조 기술(예: 액체 및 고액상 주조, 진공 주조, 압력 다이캐스팅)의 발전은 가공 비용과 재료 특성을 개선했으며, 가소성과 저항성을 높이는 일반적인 추세를 보입니다.

알루미늄 합금 또한 낮은 밀도(2689 kg/m³), 우수한 기계적 특성, 내식성 및 절삭성으로 인해 자동차 및 항공 산업에서 널리 사용됩니다. 이러한 특성으로 인해 엔진 본체, 기어박스 하우징, 클러치, 워터 펌프 및 리어 액슬에 적용되어 운영 비용과 연료 소비를 줄이는 데 기여합니다. 최근 경향에는 우수한 형상 충전성과 산화 감소를 보장하는 고효율 자동화 생산 라인(예: Cosworth, CPS, BAXI, HWS)을 사용한 알루미늄 합금 사형 주조로의 회귀가 포함됩니다.

4. 연구 요약:

연구 주제의 배경:

연료 효율성과 성능을 향상시키기 위한 자동차 산업의 지속적인 경량 차량 구조 개발 노력은 첨단 경량 재료의 사용을 필요로 합니다. 마그네슘 및 알루미늄 합금은 유리한 물리적 및 기계적 특성으로 인해 핵심 후보 재료입니다.

선행 연구 현황:

선행 연구 및 산업 응용을 통해 마그네슘 및 알루미늄 합금은 실행 가능한 구조 재료로 확립되었습니다. 이들의 생산 및 특성을 최적화하기 위해 다양한 주조 기술이 개발되었습니다. 일반적인 특성, 장점(예: 저밀도, 우수한 절삭성) 및 일부 한계(예: Mg 합금의 주조 결함 제어를 위한 합금 첨가 필요성)는 알려져 있습니다.

연구 목적:

본 논문의 목표는 MCMgAl9Zn1, MCMgAl6Zn1 마그네슘 합금 및 ACAlSi9Cu, ACAlSi9Cu4 알루미늄 합금의 주조 상태 그대로의 미세구조 조사 결과를 제시하는 것입니다.

핵심 연구:

연구의 핵심은 선택된 4가지 주조 합금, 즉 두 가지 마그네슘 합금(MCMgAl9Zn1, MCMgAl6Zn1)과 두 가지 알루미늄 합금(ACAlSi9Cu, ACAlSi9Cu4)의 주조 상태 미세구조를 상세히 특성화하는 것이었습니다. 이는 광학 및 주사전자현미경을 사용한 금속 조직학적 조사와 함께 상 및 원소 분포를 식별하기 위한 X선 정성 미세분석 및 X선 분석을 통해 달성되었습니다.

5. 연구 방법론

연구 설계:

본 연구는 선택된 마그네슘 및 알루미늄 합금의 주조 상태 미세구조를 특성화하기 위한 실험적 조사로 설계되었습니다. MCMgAl9Zn1, MCMgAl6Zn1, ACAlSi9Cu 및 ACAlSi9Cu4 합금의 시험편을 준비하고 조사했습니다.

데이터 수집 및 분석 방법:

금속 조직학적 조사는 열경화성 수지에 매립된 주조 합금 시편에 대해 수행되었습니다. 결정립계와 미세구조를 드러내기 위해 부식액(5% 몰리브덴산 및 1% HBF4 산)이 사용되었습니다.

미세구조 관찰은 다음을 사용하여 수행되었습니다:

- LEICA MEF4A 광학현미경.

- Opton DSM-940 주사전자현미경(SEM).

- ZEISS SUPRA 25 SEM, 2차 전자 검출 사용.

X선 정성 및 정량 미세분석, 그리고 원소의 표면 분포 분석은 다음을 사용하여 수행되었습니다: - Oxford EDS LINK ISIS 분산형 방사선 분광계가 장착된 ZEISS SUPRA 25 및 Opton DSM-940 SEM (가속 전압 15 kV).

- JEOL JCXA 733 X선 미세분석기.

연구 주제 및 범위:

본 연구는 다음 합금의 주조 상태 미세구조에 초점을 맞추었습니다:

- 마그네슘 합금: MCMgAl9Zn1, MCMgAl6Zn1 (화학 조성은 원 논문의 Table 1에 상세히 기술됨).

- 알루미늄 합금: ACAlSi9Cu, ACAlSi9Cu4 (화학 조성은 원 논문의 Table 2에 상세히 기술됨).

본 조사는 주조 상태 구조 내 구성상, 그 형태 및 분포를 식별하는 것을 목표로 했습니다.

6. 주요 결과:

주요 결과:

마그네슘 합금 (MCMgAl9Zn1 및 MCMgAl6Zn1):

- 주조 상태의 MCMgAl9Zn1 합금의 미세구조는 고용체 α (합금 기지)와 주로 결정립계에 판상 형태로 위치하는 γ-Mg17Al12 불연속 금속간 화합물상으로 특징지어집니다.

- γ 금속간 화합물상 부근에서는 침상 공정 (α + γ)이 관찰되었습니다.

- 조사된 두 마그네슘 주조 합금(MCMgAl9Zn1 및 MCMgAl6Zn1) 모두 Mg17Al12 석출물 외에, 각진 윤곽과 매끄러운 모서리를 가진 회녹색 상이 관찰되었으며, 이는 주물 경도를 증가시키는 Mg2Si 화합물로 확인되었습니다.

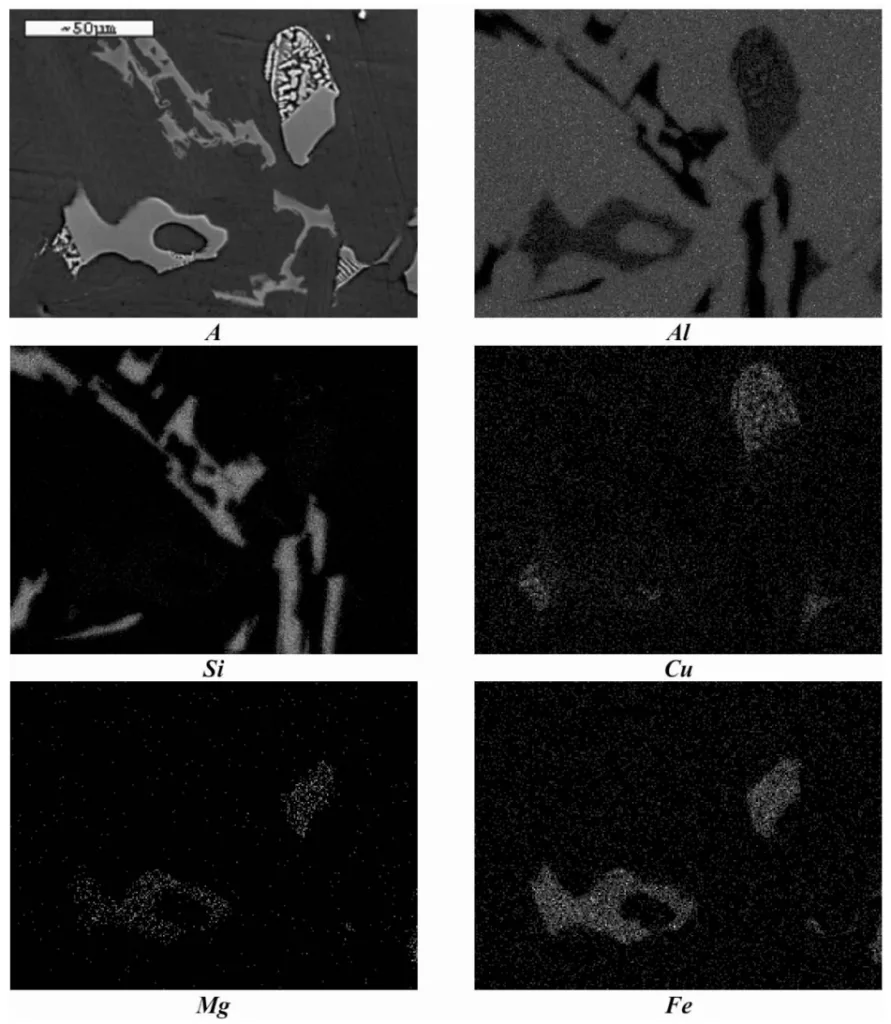

- 표면 분해 및 X선 정량 미세분석 결과, 주요 합금 첨가물(Mg, Al, Mn, Zn)과 Fe 및 Si의 존재가 확인되었습니다. 높은 Mn 및 Al 농도를 가진 상들이 불규칙하거나 블록/침상 형태로 종종 관찰되었습니다.

알루미늄 합금 (ACAlSi9Cu 및 ACAlSi9Cu4):

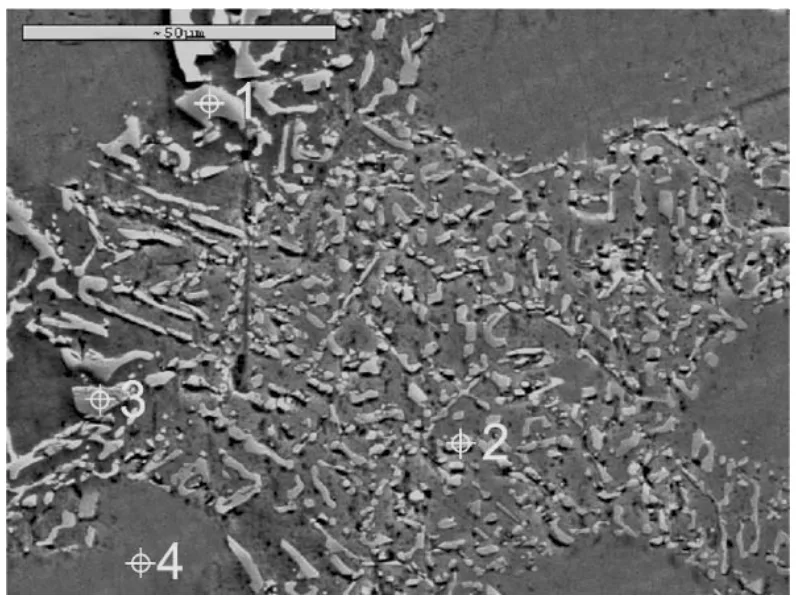

- ACAlSi9Cu 및 ACAlSi9Cu4 주조 알루미늄 합금은 α 고용체(합금 기지)의 수지상 구조로 특징지어집니다.

- 또한 실리콘 및 구리 질량 농도에 따라 형태가 달라지는 α+β 공정립을 형성하는 불연속 β-Si 상을 특징으로 합니다. β-Si 상은 날카로운 모서리를 가진 큰 불규칙한 판상으로 나타났습니다.

- 미세구조에는 일반적으로 α+Al₂Cu+AlCuMgSi+β 공정 근처에서 Al5FeSi 상의 침상 석출물이 포함됩니다.

- Al₂Cu 상은 3원 공정의 화합물로서, 그리고 때로는 "한자 형태"의 분리된 불규칙한 갈색 석출물로서 발생합니다.

- 정량 EDS 분석 결과, 기본 합금 첨가물(Si, Cu, Mg) 및 Fe의 존재가 확인되었습니다. 구리, 실리콘 및 마그네슘은 공정 영역과 합금 기지에서 더 높은 농도로 발견되었습니다.

- α+β 공정 및 3원 α+Al2Cu+β 공정의 존재가 확인되었습니다.

그림 목록:

- Fig. 1. Mg 합금으로 제작된 자동차 부품의 예 a) 엔진 블록, b) 오일 펌프

- Fig. 2. a), b) 주조 상태 MCMgAl6Zn1 마그네슘 합금의 미세구조

- Fig. 3. a), b) 주조 상태 MCMgAl9Zn1 마그네슘 합금의 미세구조

- Fig. 4. 주조 상태 MCMgAl6Zn1 합금의 화학 원소 면 분석: 2차 전자 이미지 (A) 및 원소 분포 맵

- Fig. 5. a), b) ACAlSi9Cu 주조 합금의 미세구조

- Fig. 6. ACAlSi9Cu4 주조 합금의 미세구조

- Fig. 7. ACAlSi9Cu4 주조 합금의 미세구조

- Fig. 8. ACAlSi9Cu4 합금의 화학 원소 면 분석: 2차 전자 이미지 (A) 및 원소 분포 맵

- Fig. 9. ACAlSi9Cu 주조 합금의 미세구조

7. 결론:

금속 조직학적 조사 결과, 마그네슘 주조 합금 MCMgAl9Zn1은 α 고용체(기지)와 주로 결정립계에 판상으로 존재하는 γ–Mg17Al12 불연속 금속간 화합물상의 미세구조로 특징지어짐이 확인되었습니다. γ 상 부근에서는 침상 공정(α + γ)이 발견되었습니다. 화학 분석 결과, 마그네슘, 실리콘, 알루미늄, 망간 및 철의 농도가 확인되었으며, 이는 각진 윤곽을 가진 Mg 및 Si 석출물과 종종 블록 또는 침상 형태의 높은 Mn 및 Al을 가진 상의 존재를 시사합니다.

ACAlSi9Cu 및 ACAlSi9Cu4 주조 알루미늄 합금은 수지상 α 고용체 구조(기지)와 큰 불규칙한 판상으로 α+β 공정립을 형성하는 불연속 β-Si 상을 나타냅니다. α+Al₂Cu+β, α+Al₂Cu+AlCuMgSi+β 공정 및 Al5FeSi 상(일반적으로 이러한 공정 근처)의 발생 또한 조사된 합금에서 관찰되었습니다.

8. 참고문헌:

- [1] E.F. Horst, B.L. Mordike, Magnesium Technology. Metallurgy, Design Data, Application, Springer-Verlag, Berlin Heidelberg 2006.

- [2] A. Fajkiel, P. Dudek, G. Sęk-Sas, Foundry engineering XXI с. Directions of metallurgy development and Ligot alloys casting, Publishers Institute of Foundry engineering, Cracow, 2002.

- [3] K.U. Kainem, Magnesium – Alloys and Technology, Wiley-VH, Weinheim, Germany, 2003.

- [4] H. Westengen, Magnesium Alloys: Properties and Applications Encyclopaedia of Materials: Science and Technology, 2008, 4746-4753.

- [5] M. Greger, R. Kocich, L. Čížek, L.A. Dobrzański, I. Juřička, Possibilities of mechanical properties and microstructure improvement of magnesium alloys, Archives of Materials Science and Engineering 28/2 (2007) 83-90.

- [6] W. Kasprzak, J.H. Sokołowski, M. Sahoo, L.A. Dobrzański, Thermal characteristic of the AM50 magnesium alloys, Journal of Achievements in Materials and Manufacturing Engineering 29/2 (2008) 179-182.

- [7] L.A. Dobrzański, T. Tański, Influence of aluminium content on behaviour of magnesium cast alloys in bentonite sand mould, Solid State Phenomena 147-149 (2009) 764-769.

- [8] L.A. Dobrzański, M. Król, T. Tański, R. Maniara, Effect of cooling rate on the solidification behaviour of magnesium alloys, Archives of Computational Materials Science and Surface Engineering 1/1 (2009) 21-24.

- [9] L.A. Dobrzański, T. Tański, J. Trzaska, Optimization of heat treatment conditions of magnesium cast alloys, Materials Science Forum 638-642 (2010) 1488-1493.

- [10] Z. Górny, J. Sobczak, Non-ferrous metals based novel materials in foundry practice, ZA-PIS, Cracow, 2005.

- [11] J.G. Kauffman, E. L. Rooy, Aluminum Alloy Castings, ASM International, Ohio, 2005.

- [12] A.K. Dahle, K. Nogita, S.D. McDonald, C. Dinnis, L. Lu, Eutectic Modification on Microstructure Development in Al-Si Alloys, Materials Science and Engineering A 413 (2005) 243-248.

- [13] Z. Muzaffer, Effect of copper and silicon content on mechanical properties in Al-Cu-Si-Mg alloys, Journal of Materials Processing Technology 169 (2005) 292-298.

- [14] P. Ouellet, F.H. Samuel, Effect of Mg on the ageing behaviour of Al-Si-Cu 319 type aluminium casting alloys, Journal of Materials Science 34 (1999) 4671 - 4697.

- [15] P.D. Lee, A. Chirazi, R.C. Atwood, W. Wan, Multiscale modelling of solidification microstructures, including microsegregation and microporosity, in an Al-Si-Cu alloy, Materials Science and Engineering A365 (2004) 57-65.

- [16] ASM Handbook, Aluminum and Aluminum Alloys, ASM International, Ohio, 1993.

- [17] L. Bäckerud, G. Chai, J. Tamminen, Solidification Characteristics of Aluminum Alloys, Vol. 2, AFS/SKANALUMINIUM, Illinois, 1990.

9. 저작권:

- 본 자료는 "T. Tański, L.A. Dobrzański, R. Maniara"의 논문 "Microstructures of Mg-Al-Zn and Al-Si-Cu cast alloys"을 기반으로 합니다.

- 논문 출처: DOI URL: 제공된 문서에 없음. (본 논문은 Journal of Achievements in Materials and Manufacturing Engineering, Volume 38, Issue 1, January 2010, pp. 64-71에 게재됨)

본 자료는 위 논문을 바탕으로 요약되었으며, 상업적 목적의 무단 사용을 금합니다.

Copyright © 2025 CASTMAN. All rights reserved.