이 소개 자료는 "[鋳造工学 (Journal of the Japan Foundry Engineering Society, J. JFS)]"에 게재된 "[Mechanical Properties of Mixed Salt Core Made by Die Casting Machine]" 논문을 기반으로 작성되었습니다.

1. 개요:

- 논문명: Mechanical Properties of Mixed Salt Core Made by Die Casting Machine (다이캐스트 머신으로 성형한 혼합염 코어의 기계적 특성)

- 저자: Katsunari Oikawa, Kenichi Meguro, Jun Yaokawa, Koichi Anzai, Youji Yamada, Akihito Fujiwara and Hiroshi Yoshii

- 발행 연도: 2009

- 학술지/학회: 鋳造工学 (Journal of the Japan Foundry Engineering Society, J. JFS), Vol. 81 No. 5

- 키워드: 염 코어(salt core), 솔트 코어, 탄산염(carbonate), 염화물(chloride), 다이캐스팅(die casting), 기계적 강도(mechanical strength), 미세조직(microstructure)

2. 초록:

고압 다이캐스팅 머신으로 제조된 Na2CO3-20mol%NaCl-30mol%KCl 혼합염의 기계적 특성 및 표면 결함에 대한 금형 온도와 사출 압력의 영향을 조사하였다. 혼합염의 굽힘 강도는 금형 온도가 증가함에 따라 증가하였으나, 39MPa에서 78MPa 범위의 사출 압력은 굽힘 강도에 영향을 미치지 않았다. 와이블 통계 분석 결과, 금형 온도를 높이면 표면 균열이 감소하여 굽힘 강도뿐만 아니라 강도의 신뢰성을 높이는 데 효과적인 것으로 나타났다. 또한, 단일 폐쇄형 데크 타입 실린더 블록용 솔트 코어 제작에 성공하였다. 이러한 결과는 다이캐스팅 머신으로 제조된 Na2CO3-NaCl-KCl 혼합염이 알루미늄 합금 고압 다이캐스팅용 코어 재료로서 유망함을 시사한다.

3. 서론:

알루미늄 합금 다이캐스트는 경량, 고강도, 고생산성, 고정밀도 등의 특징으로 자동차 산업을 중심으로 적용 범위가 확대되고 있으며, 그 생산량은 증가하는 추세이다. 최근에는 더욱 복잡한 형상의 부품에 대한 요구가 높아지고 있으며, 특히 언더컷 형상을 가진 제품의 성형이 극복해야 할 과제 중 하나이다. 언더컷 형상의 성형에는 붕괴성 코어가 필수적이다. 다이캐스팅 공정에서는 고속·고압으로 사출되는 용탕의 충격에 견딜 수 있는 고강도 코어가 필요하다. 예를 들어, NADCA (The North American Die Casting Association)의 PQ2 매뉴얼1)에 제시된 알루미늄 합금에 대한 일반적인 게이트 속도인 25.4~40.6m/s의 용탕 충격에 견디고, 단열성 코어 표면에 발생하기 쉬운 블로홀을 없애기 위해 75MPa 이상의 주조 압력에서 변형·파괴되지 않는 것이 필요 조건이다.

일반적인 모래 코어에서는 강도와 붕괴성이 상반되는 특성이므로, 기존에는 바인더의 종류나 양을 조절하여 강도와 붕괴성을 최적화하는 데 중점을 두어 왔다.

한편, 염(salt)의 적용도 검토되고 있다. 일반적으로 염은 수용성이므로 고속 고압의 물 흐름에 의해 쉽게 제거할 수 있으며, 고강도 재료라도 제거성을 크게 손상시키지 않아 다이캐스팅 공정에의 응용이 기대된다. 염은 세라믹과 마찬가지로 취성 재료이며, 고강도화를 위해서는 고밀도화나 결정립 미세화 등의 조직 제어가 유효한 것으로 알려져 있다.

본 연구 그룹에서는 솔트 코어의 알루미늄 합금 다이캐스팅 적용을 목표로, 성형한 염의 기계적 특성과 응고 조직 등을 체계적으로 조사해 왔다. 이전 연구에서 알루미늄 보레이트 위스커가 알칼리 염화물의 분산 강화에 유효함을 보였고, 알칼리 염화물과 알칼리 탄산염의 혼합염이 위스커 등의 강화재 없이 20~30MPa의 매우 높은 강도를 나타냄을 밝혔다. 이러한 고강도 혼합염은 중력 주조법으로 제작되었으나, 응고 수축에 의한 외부 수축(外引け)이 커서 치수 정밀도에 문제가 있었다. 다이캐스팅 머신으로 솔트 코어를 용융 성형할 수 있다면 치수 정밀도나 생산 효율이 비약적으로 개선될 것으로 기대된다.

4. 연구 요약:

연구 주제의 배경:

복잡한 알루미늄 합금 다이캐스트 제품, 특히 언더컷 형상을 가진 제품 생산을 위해 고강도, 고정밀도이며 제거가 용이한 코어에 대한 요구가 증가하고 있다. 솔트 코어는 수용성과 잠재적인 고강도로 인해 해결책을 제시할 수 있지만, 기존의 중력 주조 솔트 코어는 치수 부정확성 문제를 안고 있었다.

선행 연구 현황:

저자들의 연구 그룹은 이전에 중력 주조를 통해 고강도 혼합염 솔트 코어(Na2CO3-NaCl-KCl 계)를 개발하여 20~30 MPa의 강도를 달성했다. 그러나 이 코어들은 응고 수축으로 인해 치수 정밀도가 낮았다. 취성 재료인 염 재료의 강도는 고밀도화 및 결정립 미세화를 통해 향상될 수 있다는 것이 일반적인 이해였다.

연구 목적:

본 연구는 고압 다이캐스팅 머신으로 제조된 Na2CO3-20mol%NaCl-30mol%KCl 혼합염의 기계적 특성(특히 굽힘 강도) 및 표면 결함에 대한 금형 온도와 사출 압력의 영향을 조사하는 것을 목표로 하였다. 또한, 단일 폐쇄형 데크 타입 실린더 블록용 코어 제작을 시도하여 이러한 다이캐스트 솔트 코어의 적용 가능성을 입증하고자 하였다.

핵심 연구:

연구의 핵심은 Na2CO3-20mol%NaCl-30mol%KCl 혼합염을 다양한 금형 온도(175, 200, 225, 250°C)와 사출 압력(39.2, 58.8, 78.4 MPa) 조건에서 다이캐스팅하는 것이었다. 생성된 시편은 굽힘 강도, 비커스 경도, 표면 결함(염색 침투 탐상 시험 및 SEM 사용), 미세조직(SEM 사용)을 평가하였다. 치수 정밀도는 중력 주조 시편과 비교하였다. 와이블 통계를 사용하여 굽힘 강도의 신뢰성을 분석하였다.

5. 연구 방법론

연구 설계:

본 연구는 Na2CO3-20mol%NaCl-30mol%KCl 혼합염을 체계적으로 변화시킨 금형 온도와 사출 압력 조건에서 다이캐스팅하는 실험 설계를 채택하였다. 그런 다음 생성된 솔트 코어의 기계적 및 미세조직적 특성을 규명하였다.

데이터 수집 및 분석 방법:

시편 준비:

- 재료: 순도 99.5%의 NaCl, KCl, Na2CO3.

- 용해: 알루미나 도가니에서 공기 중에서 688°C (약 50°C 과열)로 용해.

- 조성: Na2CO3-20mol%NaCl-30mol%KCl.

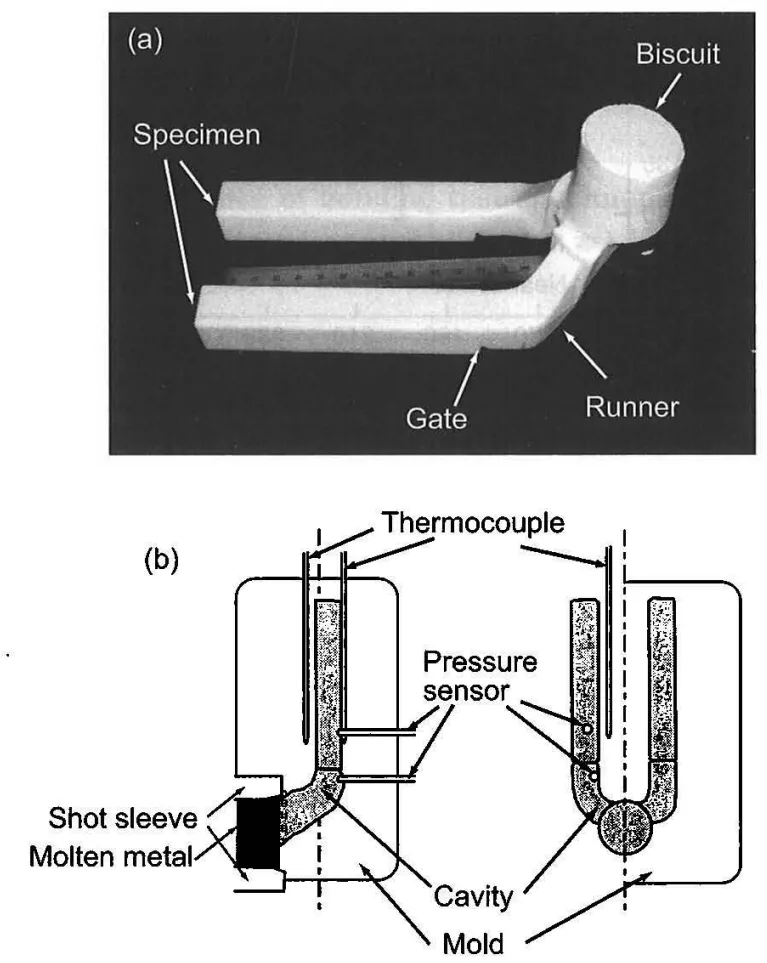

- 다이캐스팅: 110톤 콜드챔버 다이캐스팅 머신을 사용하여 직사각형 시험편 제작 (Fig. 1 (a)).

- 공정 변수:

- 금형 온도: 175, 200, 225, 250°C (열전대로 제어, Fig. 1 (b)). 슬리브 온도는 금형 온도와 동일하게 유지.

- 사출 압력: 39.2, 58.8, 78.4 MPa.

- 슬리브 직경: 50 mm.

- 사출 속도: 34 mm/s.

- 충전율: 약 60%.

- 2단 사출은 사용하지 않음. 슬리브 뒤에 코어를 삽입하여 칠층(chill layer) 제거.

- 압력 모니터링: 러너 및 캐비티 부분에 압력 센서 사용 (Fig. 1 (b), Fig. 2).

시험 및 특성 분석:

- 굽힘 시험: 게이트에서 절단한 시편에 대해 4점 굽힘 시험 수행 (Fig. 3). 크로스헤드 속도는 1 mm/min. 각 조건당 10~20개의 시편 시험.

- 경도 시험: 마이크로 비커스 경도 시험 (4.9 N 하중, 30초 유지 시간)을 단면에 대해 수행, 표면 근처와 중앙에서 각각 10회 측정.

- 표면 결함 관찰: 염색 침투 탐상 시험을 사용하여 표면 균열 육안 검사.

- 미세조직 관찰: 주사전자현미경(SEM)을 사용하여 연마 및 탄소 코팅된 시편의 단면과 표면 관찰.

- 치수 정밀도: 다이캐스트 및 중력 주조 시편 단면의 육안 비교.

- 통계 분석: 와이블 통계를 사용하여 굽힘 강도 데이터 분석.

연구 주제 및 범위:

본 연구는 다음에 중점을 두었다:

- 다이캐스트 솔트 코어의 굽힘 강도에 대한 금형 온도 및 사출 압력의 영향.

- 비커스 경도에 대한 금형 온도의 영향.

- 공정 조건, 표면 결함(균열, 주름), 미세조직(칠층, 덴드라이트 크기) 간의 관계.

- 중력 주조 코어와 비교한 다이캐스트 솔트 코어의 치수 정밀도.

- 와이블 분석을 이용한 굽힘 강도의 신뢰성.

- 자동차 부품(실린더 블록 워터 재킷)용 복잡한 솔트 코어의 시험 생산.

6. 주요 결과:

주요 결과:

- 굽힘 강도:

- 굽힘 강도는 금형 온도가 175°C에서 225°C로 증가함에 따라 증가했다. 225°C 이상에서는 강도가 비교적 일정하게 유지되었으며, 25 MPa를 초과하여 중력 주조 재료와 유사했다 (Fig. 4).

- 39.2 MPa에서 78.4 MPa 범위의 사출 압력은 굽힘 강도에 큰 영향을 미치지 않았다 (Fig. 5).

- 비커스 경도:

- 표면 근처의 경도는 금형 온도에 크게 의존하지 않았다.

- 중앙부에서는 가장 낮은 금형 온도(175°C)에서 가장 높은 경도가 관찰되었다. 175°C에서는 표면과 중앙부 경도가 유사했다. 더 높은 금형 온도에서는 표면이 중앙부보다 단단했다 (Fig. 6).

- 비커스 경도는 굽힘 강도와 강한 상관관계를 보이지 않았다.

- 표면 결함 및 미세조직:

- 염색 침투 탐상 시험 결과, 낮은 금형 온도(175°C, 200°C)로 제작된 시편 표면에서 다수의 큰 균열이 관찰되었다. 이러한 균열은 높은 금형 온도(225°C, 250°C)에서는 현저히 감소하거나 관찰되지 않았다 (Fig. 7). 이러한 큰 균열은 급속 응고 및 체적 수축으로 인한 인장 응력 때문인 것으로 생각된다.

- 시편 표면의 SEM 관찰 결과, 낮은 금형 온도(175°C)에서는 주름과 같은 패턴 및 관련 미세 균열이 관찰되었으며, 이는 금형 온도가 증가함에 따라 감소했다 (Fig. 8).

- 단면의 SEM 관찰 결과, 175°C 금형 온도에서는 미세조직이 비교적 균일했다. 더 높은 금형 온도(200°C, 225°C, 250°C)에서는 표면의 미세한 칠층(chill layer)에 비해 중앙부에서 더 조대한 1차 덴드라이트가 관찰되었다 (Fig. 9). 표면 미세조직은 금형 온도에 의해 크게 영향을 받지 않았다.

- 치수 정밀도:

- 다이캐스트 솔트 코어는 중력 주조 솔트 코어에 비해 외부 수축(外引け)이 적어 훨씬 우수한 치수 정밀도를 보였다 (Fig. 10). 다이캐스트 코어 중앙부에서 약간의 내부 수축(内引け)이 관찰되었으나 사출 조건에 의해 크게 영향을 받지는 않았다.

- 와이블 분석:

- 더 높은 금형 온도(250°C, 78.4 MPa)에서 생산된 시편은 더 높은 와이블 계수(m=8.49)를 보여 강도의 신뢰성이 더 컸다.

- 더 낮은 금형 온도(200°C, 78.4 MPa)에서 생산된 시편은 이중 모드 와이블 분포(낮은 강도 영역 m=1.04, 높은 강도 영역 m=6.74)를 나타내어 여러 결함 집단이 존재함을 시사했다 (Fig. 11). 큰 표면 균열이 낮은 강도 파괴를 지배했을 가능성이 높고, 미세 균열이 높은 강도 파괴의 원인이었을 것이다.

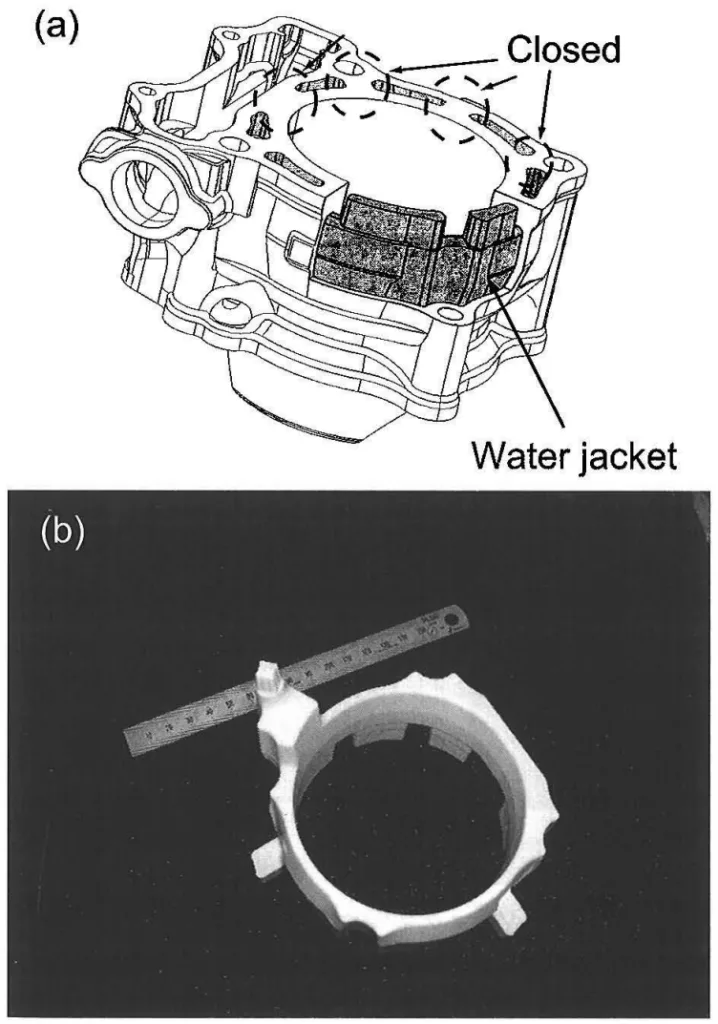

- 적용 시험:

- 언더컷 형상을 특징으로 하는 단일 폐쇄형 데크 타입 실린더 블록의 워터 재킷용 솔트 코어가 다이캐스팅 방법을 사용하여 성공적으로 생산되었다. 코어는 매끄러운 표면을 가졌고 가시적인 결함이 없었다 (Fig. 12).

그림 목록:

- Fig. 1 (a)Appearance of injection-molded salt mixture and (b) Schematic illustration of mold.

- Fig. 2 Molten salt pressure during injection process.

- Fig. 3 Size of bending test specimens.

- Fig. 4 Effect of mold temperature on bending strength at various injection pressures, (a) 39.2, (b) 58.8 and (c) 78.4 MPa.

- Fig. 5 Effect of injection pressure on bending strength at 175 and 250°C mold temperatures.

- Fig. 6 Effect of mold temperature on the Vickers hardness at 78.4 MPa injection pressure.

- Fig. 7 Appearance of bending test specimens by liquid penetrant test. Mold temperatures are (a) 175, (b) 200, (c) 225 and (d) 250°C.

- Fig. 8 SEM micro-photographs of bending test specimens on surface. Mold temperatures are (a) 175, (b) 200, (c) 225 and (d) 250°C.

- Fig. 9 SEM micro-photographs of cross sections near surface and center of bending test specimens.

- Fig. 10 Appearances of cross-section of (a) Gravity-molded and (b) Injection-molded salt mixtures. Brocken lines are the cavity size.

- Fig. 11 Weibull plots of bending strength.

- Fig. 12 (a) Design of trial single closed deck type cylinder block and (b) Appearance of salt core prepared for water jacket of single closed deck type cylinder block made by die casting machine.

7. 결론:

다이캐스트 Na2CO3-NaCl-KCl 솔트 코어에 대한 연구는 다음과 같은 결론을 도출했다:

- 다이캐스트 솔트 코어 시편은 중력 주조 시편에 비해 외부 수축(外引け)이 적어 우수한 치수 정밀도를 나타냈다.

- 굽힘 강도는 금형 온도가 높을수록 증가했다. 그러나 시험된 범위(39.2 ~ 78.4 MPa) 내의 사출 압력은 굽힘 강도에 큰 영향을 미치지 않았다.

- 염색 침투 탐상 시험 결과, 낮은 금형 온도에서 제작된 시편 표면에 큰 균열이 관찰되었으며, 이는 굽힘 강도 저하의 주요 원인으로 간주된다. SEM 관찰 결과, 낮은 금형 온도에서는 표면 주름과 미세 균열이 나타났으며, 이는 금형 온도가 증가함에 따라 감소했다. 이들도 잠재적인 파괴 시작점으로 간주된다.

- 굽힘 강도 데이터의 와이블 통계 분석 결과, 금형 온도가 높을수록 굽힘 강도가 증가할 뿐만 아니라 신뢰성(더 높은 와이블 계수)도 향상되는 것으로 나타났다.

- 이러한 결과를 바탕으로, 단일 폐쇄형 데크 타입 실린더 블록의 워터 재킷용 솔트 코어가 다이캐스팅으로 성공적으로 제작되어 복잡한 코어 형상에 대한 이 방법의 잠재력을 입증했다.

8. 참고문헌:

- [1) J. Wronowicz, M. Cox and R. Fish: NADCA PQ2 EC700, 2006 July, 8.

- 2) 真鍋達也, 新田真, 矢口昌樹: 素形材, 44 (2003) 12, 26.

- 3) 駒崎徹, 宮本武雄, 新田真: 鋳造工学, 78 (2006), 533.

- 4) H.G. Muller: Z. Physik, 96 (1935), 321.

- 5) 佐多敏之: J. Ceram. Soc. Jpn, 107 (1999), 166.

- 6) 林千歳, 山崎太郎, 石黒智, 明浦上晃: アルトピア, 35 (2006) 6, 22.

- 7) 八百川盾, 安斎浩一, 山田養司, 吉井大, 福井博之: 鋳造工学, 76 (2004), 823.

- 8) 八百川盾, 澤田朋樹, 安斎浩一, 山田養司, 吉井大, 福井博之: 鋳造工学, 78 (2006), 59.

- 9) 八百川盾, 三浦大介, 安斎浩一, 山田養司, 吉井大: 鋳造工学, 78 (2006), 516.

- 10) 八百川盾, 三浦大介, 及川勝成, 安斎浩一, 山田養司, 吉井大: 鋳造工学, 79 (2007), 184.

- 11) Y. Yamada, J. Yaokawa, H. Yoshii, K. Anzai, Y. Noda, A. Fujiwara, T. Suzuki and H. Fukuda: 13th Small Engine Technology Conference, 2007 Oct Niigata, 20076584.

- 12) J. Yaokawa, K. Oikawa and K. Anzai: CALPHAD, 31 (2007), 155.

- 13) R. Danzer, T. Lube, P. Supancic and R. Damani: Adv. Eng. Mater., 10 (2008), 275.

- 14) A.G. Evans and T.G. Langdon: Progress in Mater. Sci., 21 (1976), 171.]

9. 저작권:

- 이 자료는 "Katsunari Oikawa, Kenichi Meguro, Jun Yaokawa, Koichi Anzai, Youji Yamada, Akihito Fujiwara and Hiroshi Yoshii"의 논문입니다. "Mechanical Properties of Mixed Salt Core Made by Die Casting Machine"을 기반으로 합니다.

- 논문 출처: https://doi.org/10.11279/jfes.81.232

이 자료는 위 논문을 바탕으로 요약되었으며, 상업적 목적의 무단 사용을 금합니다.

Copyright © 2025 CASTMAN. All rights reserved.