본 소개 자료는 International Journal of Science and Research (IJSR)에 게재된 "Study of Process Parameters in High Pressure Die Casting" 논문의 연구 내용입니다.

1. 개요:

- 제목: Study of Process Parameters in High Pressure Die Casting (고압 다이캐스팅 공정 변수 연구)

- 저자: Amitkumar Advekar, Y. Arunkumar, M. S. Srinath

- 출판 연도: 2022

- 게재 저널/학회: International Journal of Science and Research (IJSR)

- 키워드: 고압 다이캐스팅(HPDC), HPDC 제품, 공정 변수, 품질 향상, 고품질 주조, 생산성, 주조 결함.

2. 초록

고압 다이캐스팅(HPDC) 제품의 품질 향상은 소규모 및 대규모 HPDC 제품 제조업체에게 중요한 과제이며, 이를 위해 다이캐스팅 공정 변수에 대한 연구가 수행되었습니다. 알루미늄 실리콘 합금은 가장 널리 사용되며, 자동차 부품의 고압 다이캐스팅(HPDC)에 널리 사용됩니다. 견고하고 신뢰할 수 있는 주물을 얻기 위해서는 HPDC 중에 여러 공정 변수를 제어해야 합니다. 이 연구의 목적은 부품의 결함을 줄여 양질의 주물을 얻고 생산성을 높이는 것이었습니다. 알루미늄 고압 다이캐스팅에서 가장 흔하게 발생하는 결함은 기공이며, 이는 불량률과 스크랩 률을 증가시키고 생산성을 감소시킵니다. 기공 형성은 다이캐스팅 공정과 밀접한 관련이 있습니다. 이 논문에서는 HPDC에서 공정 변수가 기공 형성에 미치는 영향에 대해 설명합니다.

3. 연구 배경:

연구 주제 배경:

고압 다이캐스팅(HPDC)은 용융 금속을 고압으로 금형 캐비티에 강제로 밀어 넣는 금속 주조 공정입니다. 특히 아연, 구리, 알루미늄 및 마그네슘 합금과 같은 비철 금속 부품 제조에 널리 사용됩니다[1]. 이 공정은 매우 우수한 표면 조도와 치수 일관성을 가진 주물을 생산할 수 있는 것으로 알려져 있습니다[1].

선행 연구 현황:

본 문서는 HPDC와 관련된 여러 선행 연구를 인용하고 있으며, 여기에는 Taguchi 방법을 사용한 공정 변수 최적화 연구[2, 6, 7], 주조 결함 최소화[3], 주조 수치 최적화[4], 주조 결함 및 해결 방법에 대한 일반적인 검토[5]가 포함됩니다.

연구 필요성:

이 연구의 필요성은 HPDC 제품의 품질 향상, 특히 알루미늄 고압 다이캐스팅에서 흔히 발생하는 문제인 기공과 같은 결함을 줄이는 과제에서 비롯됩니다. 이러한 결함은 생산성에 영향을 미치고 불량률과 스크랩 률을 증가시킵니다.

4. 연구 목적 및 연구 질문:

연구 목적:

이 연구의 목적은 HPDC의 공정 변수를 연구하여 주조 품질을 개선하고 결함, 특히 기공을 줄이는 것입니다.

핵심 연구:

핵심 연구는 HPDC에서 공정 변수가 기공 형성에 미치는 영향을 제시하는 데 중점을 둡니다.

5. 연구 방법

연구 방법론은 기존 문헌을 검토하고 제시하는 것으로 추정됩니다. 이 논문은 다음의 다양한 측면을 검토하고 논의합니다.

- HPDC 공정.

- 장점 및 단점.

- 일반적인 결함.

- 중요한 공정 변수.

- 주조 재료.

- 금형 재료.

6. 주요 연구 결과:

주요 연구 결과 및 제시된 데이터 분석:

제시된 주요 결과는 다음을 포함하여 다양한 출처의 정보를 편집한 것입니다.

- HPDC 공정 설명: 이 논문은 냉각 챔버 HPDC 공정의 세 단계(Fig 1.1)를 설명합니다[11].

- HPDC의 장점: 우수한 치수 정확도, 매끄러운 표면 및 높은 생산 속도 포함[1].

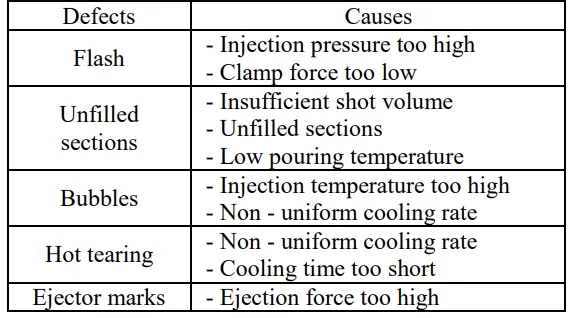

- 일반적인 결함 및 원인: 표(Table 2.1)에는 플래시, 미충진 섹션, 기포, 열간 균열 및 이젝터 마크와 같은 일반적인 결함과 잠재적 원인이 나열되어 있습니다[3].

- 결함 분류: 결함은 표면 결함과 표면 아래 결함으로 분류됩니다.

- 중요한 공정 변수: 플래시, 주조 재료, 금형 재료, 주입 온도, 유동 온도, 응고 시간 및 수축/기공이 포함됩니다[2, 3].

- 주조 재료: 알루미늄, 아연, 마그네슘 및 구리 기반 합금에 대한 논의[10, 7].

- 금형 재료: 경화 공구강 다이 사용에 대한 설명[1].

- 공정 변수의 영향: 주입 온도 및 응고 시간과 같은 변수가 주조 품질에 미치는 영향에 대한 자세한 논의.

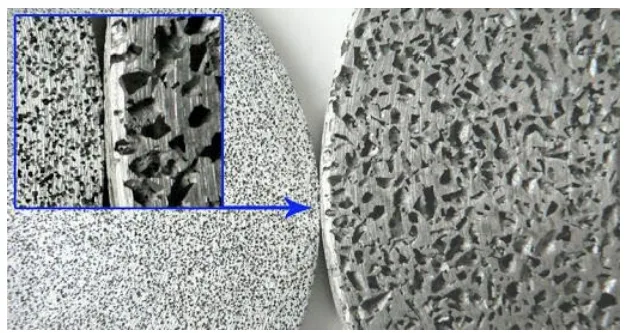

- 수축 및 기공 결함: 논문은 수축 기공의 원인과 개선 사항을 설명합니다. (Fig 3.2)

![Figure 1.1: Different phases of die casting with a cold

chamber machine: (a) Moulding die is closed, (b) The short

plunger forces the melt into the mould, (c) Moulding die is

opened [11].](https://castman.co.kr/wp-content/uploads/image-1630-png.webp)

그림 이름 목록:

- Figure 1.1: 냉각 챔버 기계를 사용한 다이캐스팅의 বিভিন্ন 단계.

- Figure 3.1: 플래시.

- Figure 3.2: 수축 및 기공 결함.

7. 결론:

주요 결과 요약:

이 논문은 HPDC의 공정 변수에 대한 자세한 개요를 제공하며, 장점, 단점 및 수축 및 기공과 같은 일반적인 결함을 포함합니다. 주조 결함은 제조업에서 심각한 문제임을 강조합니다. 이 논문은 공정 변수에 대한 철저한 이해와 제어가 결함을 최소화하고 고품질 HPDC 제품을 달성하는 데 중요하다고 결론지었습니다. 이 연구는 실험 방법을 통한 검증의 필요성을 강조합니다. 또한 온도가 높을수록 주조 표면이 거칠어지고 블로우 홀과 같은 결함이 발생할 수 있음을 지적합니다.

8. 참고 문헌:

- [1] Franco Bonollo, Nicola Gramegna And Giulio Timelli1, High - Pressure Die - Casting: Contradictions and Challenges, JOM: the journal of the Minerals, Metals & Materials Society (TMS) JOM, Vol.67, No.5, May 2015, ISSN 1047 - 4838.

- [2] Mahesh N Adke Shrikant V Karanjkar, Optimization of die casting process parameters to identify optimized level for cycle time using Taguchi method, International Journal of Engineering Research and General Science Volume 3, Issue 2, March - April, 2015, ISSN 2091 - 2730.

- [3] Beeresh chatrad1, Nithin Kammar2, Prasanna P Kulkarni3, Srinivas patil4, A Study on Minimization of Critical Defects in Casting Process Considering Various Parameters, International Journal of Innovative Research in Science, Engineering and Technology Vol.5, Issue 5, May 2016.

- [4] Umesh S. Patill, Dr. K. H. Inamdar2, Numerical Optimization of Casting for Defects Analysis and Minimization, A Review. IJARSE, Volume No.06, Issue No.10, October 2017.

- [5] Vaibhav Inglel Madhukar Sorte2, Defects, Root Causes in Casting Process and Their Remedies: Review, Vaibhav Ingle. Int. Journal of Engineering Research and Application ISSN: 2248 - 9622, Vol.7, Issue 3, (Part - 3) March 2017, pp.47 - 54.

- [6] Senthiil, P. V., M. Chinnapandian and Aakash Sirusshti, Optimization of Process Parameters In Cold Chamber Die Casting Process Using Taguchi Method, International Journal of Innovative Science, Engineering & Technology, Vol.1 Issue 6, August 2014.

- [7] Md Ainul Haquel, Prof Babuli Kumar Jena2,, Prof Dilip Kumar Mohanta3, Optimization of process parameters in cold chamber Pressure die casting using DOE, International Research Journal of Engineering and Technology (IRJET) e ISSN: 2395-0056, Volume: 04 Issue: 04 | Apr - 2017.

- [8] Utkarsh S. Khadel, Vishwajit Nimbalkar2, Application of 3D Cad Modeling and Casting Simulation to Eliminate Casting Defects, IJRAT, ISSN; 2321 9637, Special Conference NCMMM - 2016, 19 March 2016.

- [9] Dr. B. Ravi, Computer - aided Casting Design and Simulation, STTP, V. N. I. T. Nagpur, July 21, 2009.

- [10] Lus, H. M., 2011. Effect of casting parameters on the microstructure and mechanical properties of squeeze cast A380 aluminum die cast alloy", Yildiz Technical University, Department of Metallurgical and Materials Engineering, Istanbul, 34210 Turkey November 2011.

- [11] URL: http: //www.chemtrend. com/material/alloys_metals/aluminum, accessed on 1/9/2014.

9. 저작권:

- 본 자료는 "Amitkumar Advekar, Y. Arunkumar, M. S. Srinath"의 논문 "Study of Process Parameters in High Pressure Die Casting"을 기반으로 합니다.

- 논문 출처: [DOI: 10.21275/SR22609200329]

본 자료는 위 논문을 소개하기 위해 작성되었으며, 상업적 목적으로 무단 사용하는 것을 금합니다. Copyright © 2025 CASTMAN. All rights reserved.