본 소개 내용은 IEEE에서 발행한 "Design and Development of Rotor Quality Test System for Die-Cast Copper Rotors" 의 연구 내용입니다.

1. 개요:

- 제목: 다이캐스트 구리 로터용 로터 품질 테스트 시스템의 설계 및 개발 (Design and Development of Rotor Quality Test System for Die-Cast Copper Rotors)

- 저자: Soby T. Varghese, K. R. Rajagopal and Bhim Singh, Fellow, IEEE

- 출판 연도: 2018년

- 출판 저널/학술 학회: IEEE Transactions on Industry Applications

- 키워드: 유도 전동기 (Induction motor), 다이캐스트 구리 로터 (die-cast copper rotor), 로터 테스터 (rotor tester), 로터 결함 (rotor faults), 결함 감지 (fault detection), 진단 (diagnostics), 신호 분석 (signal analysis).

2. 초록 / 서론

초록- 구리 로터 모터는 새로운 시대의 모터와 동등한 효율을 제공하고 전기 자동차 애플리케이션에 적합하도록 더 높은 온도를 처리할 수 있는 것으로 시장에 잘 알려져 있습니다. 중금속인 다이캐스트 구리 로터 제조는 신뢰할 수 있는 로터 생산을 위해 절대적인 주의가 필요합니다. 본 논문에서는 구리 다이캐스트 공정의 일반적인 결함을 식별하고 3단계 검사에서 충분한 모니터링 방법을 제안합니다. 최종 단계는 구리 다이캐스트 로터에서 발견되는 대부분의 문제를 감지하는 로터 품질 테스트 시스템으로 구성됩니다. 이 로터 품질 테스트 시스템 분석은 로터 제조 공정을 최적화하고 모터 조립 시 불량 로터를 장착하는 상황을 방지하는 데 도움이 됩니다.

I. 서론

전기 자동차(EV)에 대한 세계적인 관심이 확대됨에 따라 자동차 엔지니어들은 재료 사용량 감소, 크기 축소 및 무게 감소를 통해 이점을 얻을 수 있는 모터 제조를 위한 특수 재료를 찾고 있습니다. 최근에는 희토류 재료의 부족과 영구 자석 모터의 고온에서의 자석 성능에 대한 우려로 인해 다이캐스트 구리 로터 모터에 대한 관심이 높아졌습니다. 구리 로터 유도 모터는 소형화, 고출력 밀도, 전체 시스템, 효율성 및 내구성 측면에서 병렬 하이브리드 전기 자동차에 대한 실행 가능한 선택으로 보입니다[1].

고압 다이캐스팅은 다이캐스트 로터 제조에 가장 경제적인 공정이며, 1930년대부터 알루미늄이 선택 재료였습니다. 구리의 높은 전도도를 활용하여 알루미늄 대신 로터에 구리를 사용하는 것은 EV 애플리케이션용 에너지 효율적인 모터를 개발하기 위한 확실한 전략임이 입증되었습니다. 농형 유도 전동기의 다이캐스트 로터 바에서 알루미늄을 구리로 대체하면 로터 I²R 손실 감소 측면에서 막대한 이점이 있으며, 이는 궁극적으로 효율성 및 에너지 절감을 향상시킵니다. 로터 I²R 손실 감소는 모터 작동 온도를 낮춥니다. 구리 다이캐스트 공정은 알루미늄 다이캐스트 공정과 동일하지만, 증가된 온도와 압력으로 인한 추가적인 제조상의 어려움으로 인해 구리 다이캐스트 로터 생산이 어렵습니다. 구리 용융 비용과 용융 구리 처리 비용은 알루미늄 비용보다 약 3배 더 높은 것으로 추정됩니다. 다이캐스트 구리 로터 모터 제조에 드는 더 높은 비용은 입력 전력 소비 감소, 유지 보수 비용 감소 및 수명 연장 측면에서 에너지 절감으로 보상됩니다[2]-[7].

새로운 다이캐스트 로터의 구조에는 모터 작동을 위험에 빠뜨릴 수 있는 다양한 결함이 있습니다. 로터 결함은 비정상적인 가열, 추가 고조파의 존재, 아크 생성, 진동 및 소음 발생, 모터의 속도 및 토크 변화를 유발합니다. 다이캐스트 구리 로터의 문제는 모터의 바람직하지 않은 성능으로 이어져 신뢰성이 떨어지고 잦은 서비스가 필요합니다. 로터 결함으로 인한 유도 전동기의 전체 고장은 약 10%로 추정됩니다[8]. 구리로 제조된 다이캐스트 로터는 제조 과정에서 다양한 결함을 나타낼 수 있습니다. 문제 중 일부는 육안으로 감지할 수 없을 정도로 보이지 않으며, 식별되지 않은 문제도 있습니다.

3. 연구 배경:

연구 주제 배경:

전기 자동차(EV)에 대한 세계적인 관심이 증가함에 따라 자동차 엔지니어들은 재료 사용량, 크기 및 무게를 줄일 수 있는 모터 제조용 특수 재료를 모색하고 있습니다. 다이캐스트 구리 로터 모터는 희토류 재료의 부족과 영구 자석 모터의 고온에서의 자석 성능에 대한 우려로 인해 최근 주목받고 있습니다. 구리 로터 유도 모터는 소형, 고출력 밀도, 효율성 및 내구성 측면에서 하이브리드 EV에 적합한 선택입니다. 고압 다이캐스팅은 전통적으로 알루미늄을 사용해 온 로터 제조에 경제적입니다. 높은 전도성을 가진 구리는 에너지 효율적인 EV 모터에 대한 확실한 대안입니다. 다이캐스트 로터 바에서 알루미늄을 구리로 대체하면 로터 I²R 손실이 크게 줄어들어 효율성과 에너지 절감이 향상되고 모터 작동 온도가 낮아집니다. 그러나 구리 다이캐스팅은 알루미늄 다이캐스팅과 유사하지만 더 높은 온도와 압력으로 인해 제조상의 어려움이 있습니다. 용융 구리를 녹이고 처리하는 데 드는 비용은 알루미늄보다 약 3배 더 비쌉니다. 더 높은 제조 비용에도 불구하고 다이캐스트 구리 로터 모터는 에너지 절감, 유지 보수 감소 및 수명 연장으로 인해 비용 효율적입니다.

기존 연구 현황:

다이캐스트 로터의 결함은 모터 작동을 저해하여 비정상적인 가열, 고조파, 아크, 진동, 소음 및 속도/토크 변화와 같은 문제를 일으킬 수 있습니다. 이러한 문제는 모터 신뢰성을 저하시키고 서비스 요구 사항을 증가시킵니다. 로터 결함은 유도 전동기 고장의 약 10%를 유발하는 것으로 추정됩니다. 구리 다이캐스트 로터는 다양한 제조 결함이 발생하기 쉽고, 그 중 일부는 눈에 보이지 않습니다. 기존의 로터 품질 모니터링 방법에는 고정자 전류 주파수 성분을 분석하여 파손된 바 및 편심과 같은 결함을 감지하는 온라인 방법인 전류 시그니처 분석(MCSA)이 포함됩니다. 그러나 MCSA는 여러 결함이 있는 경우 사용하기 어렵고 모터가 조립되어 작동 중이어야 합니다. 결과는 다른 모터 구성 요소의 영향을 받고 전문가의 해석이 필요합니다. 이러한 방법은 다이캐스트 구리 로터의 정량적 품질 평가를 제공하지 않으며, 완전 조립 전에 제조 중에 적용할 수 없습니다. 그라울러 테스트, 탭 테스트, 염료 침투 테스트, 초음파 테스트 및 저항 테스트와 같은 분해된 모터 감지 방법이 존재하지만, 특히 내부 결함과 같은 모든 유형의 결함을 감지하는 데 한계가 있으며, 대량 생산 중 포괄적인 품질 평가에는 적합하지 않습니다.

연구의 필요성:

생산 현장에서 로터 품질 평가를 위해 모터 구성 요소에 의존하지 않는 직접적인 테스트 방법이 필요합니다. RMFA, 그라울러 테스트 및 초음파 테스트와 같은 현재의 분해된 감지 방법은 모든 결함 유형을 감지하고 전기적, 자기적, 절연 및 구조적 특성을 포함한 완전한 로터 스택 평가를 제공하는 데 한계가 있습니다. 고압 및 고온을 포함하는 다이캐스트 구리 로터의 제조 공정은 전기적, 자기적, 절연 및 구조적 변화를 유발하여 다공성, 라미네이션 단락, 스큐 각도 편차 및 전도도 감소와 같은 문제를 일으킬 수 있습니다. 이러한 문제는 구리 로터의 이점을 무효화하여 모터 효율성과 성능을 저하시킬 수 있습니다. 기존의 테스트 절차는 다이캐스트 구리 로터의 모든 문제에 대한 자세한 평가에 충분하지 않습니다. 이러한 문제를 해결하고 제조를 최적화하며 열등한 로터가 모터 어셈블리에 설치되는 것을 방지하기 위해 포괄적인 3단계 검사 프로세스가 필요합니다.

4. 연구 목적 및 연구 질문:

연구 목적:

본 연구의 목적은 다이캐스트 구리 로터용 로터 품질 테스트 시스템(RQTS)을 설계하고 개발하는 것입니다. 이 시스템은 제조 중에 발생하는 구리 다이캐스트 로터의 일반적인 결함을 감지하여 로터 제조 공정을 최적화하고 불량 로터로 모터를 조립하는 것을 방지하는 것을 목표로 합니다. RQTS는 다양한 결함 유형을 감지하는 데 있어 한계를 해결하고 생산 라인에서 품질 관리를 가능하게 함으로써 기존 방법에 비해 로터 품질에 대한 보다 직접적이고 포괄적인 평가를 제공하는 것을 목표로 합니다.

핵심 연구:

- 구리 다이캐스트 공정의 일반적인 결함 식별.

- 3단계 검사 공정에서 충분한 모니터링 방법 제안.

- 다이캐스트 구리 로터의 문제를 감지하기 위한 최종 검사 단계로서 로터 품질 테스트 시스템(RQTS) 개발.

- 로터 제조 공정을 최적화하기 위한 RQTS 분석.

- 모터 조립 시 불량 로터 사용을 방지하는 RQTS의 능력 평가.

5. 연구 방법론

연구 설계:

본 연구에서는 로터 품질 테스트 시스템(RQTS)을 만들기 위해 설계 및 개발 접근 방식을 채택했습니다. 여기에는 전자기 유도 원리를 기반으로 시스템 개념화, 하드웨어 구성 요소(전자기 센서, 로터 구동 시스템, 데이터 수집 시스템) 설계, 신호 분석 및 품질 평가를 위한 소프트웨어 개발이 포함되었습니다. 이 시스템은 무게 테스트, 초음파 테스트를 사용한 엔드 링의 결함 감지 및 최종 RQTS 테스트를 포함하는 3단계 검사 프로세스를 위해 설계되었습니다. 의도적으로 결함이 도입된 프로토타입 로터가 RQTS를 검증하기 위해 제작되었습니다.

데이터 수집 방법:

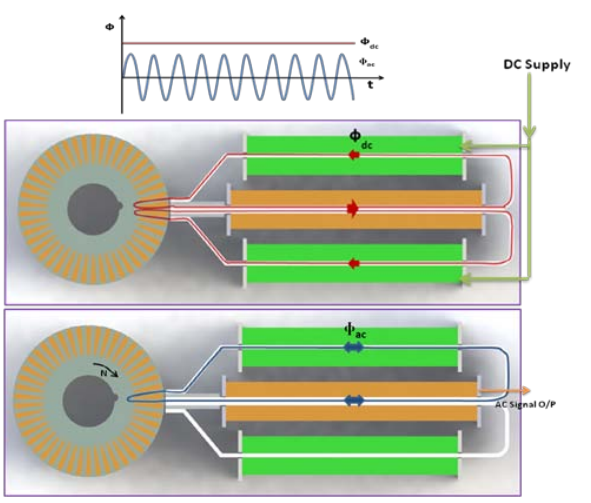

RQTS는 전자기 센서를 사용하여 자기장 내에서 회전할 때 로터 바에 전압을 유도합니다. 로터 바의 물리적 상태를 반영하는 유도 전압 파형은 센서의 픽업 코일에 의해 캡처됩니다. NI PCI-5922 디지타이저 보드가 있는 데이터 수집 시스템(DAQ)은 센서 코일에서 아날로그 신호를 획득하고 조정하는 데 사용됩니다. 근접 센서는 주파수 분석을 위한 속도 입력을 제공합니다. 획득한 파형은 NI LabVIEW에서 개발된 맞춤형 소프트웨어를 사용하여 처리 및 분석됩니다.

분석 방법:

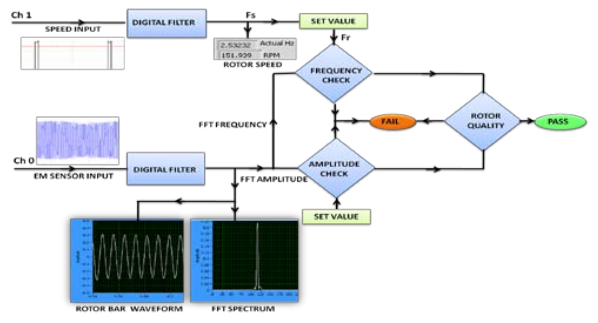

획득한 파형은 NI LabVIEW에서 개발된 소프트웨어를 사용하여 시간 및 주파수 영역 모두에서 분석됩니다. 초기에는 고주파 노이즈를 제거하기 위해 버터워스 저역 통과 디지털 필터가 적용됩니다. FFT를 사용한 주파수 분석은 로터 바 통과 주파수를 식별하고 누락된 바를 감지하기 위해 수행됩니다. FFT 스펙트럼의 진폭 분석은 로터 결함의 심각도를 평가하는 데 사용됩니다. 통계적 비교는 사전 정의된 표준에 대해 로터 품질을 평가하기 위해 구현됩니다. 소프트웨어는 로터 품질 백분율을 계산하고 설정된 기준에 따라 합격/불합격 결정을 제공합니다. 결함이 있는 로터의 파형 패턴은 특정 결함 유형을 식별하기 위해 기준 파형 차트와 비교됩니다.

연구 대상 및 범위:

본 연구는 유도 전동기용 다이캐스트 구리 로터에 중점을 둡니다. 개발된 RQTS는 조정 가능한 척 및 테일스톡 어셈블리 및 조정 가능한 전자기 센서 설정을 통해 다양한 로터 크기 및 무게에 적용할 수 있도록 설계되었습니다. 일반적인 다이캐스트 구리 로터 결함을 시뮬레이션하기 위해 제작된 프로토타입 로터는 RQTS의 테스트 및 검증을 위한 주요 대상 역할을 합니다. 연구 범위에는 RQTS 하드웨어 및 소프트웨어의 설계, 개발 및 검증, 그리고 다이캐스트 구리 로터 제조와 관련된 다양한 로터 결함을 감지하는 기능의 시연이 포함됩니다.

6. 주요 연구 결과:

핵심 연구 결과:

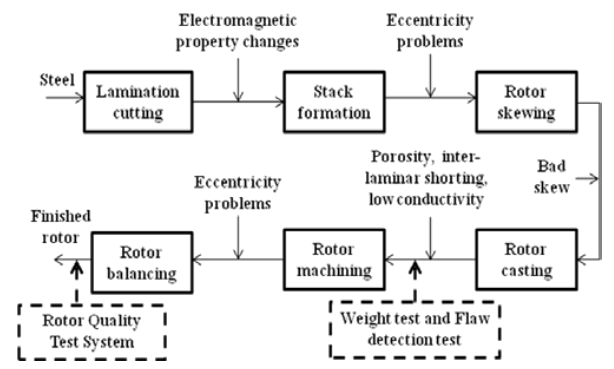

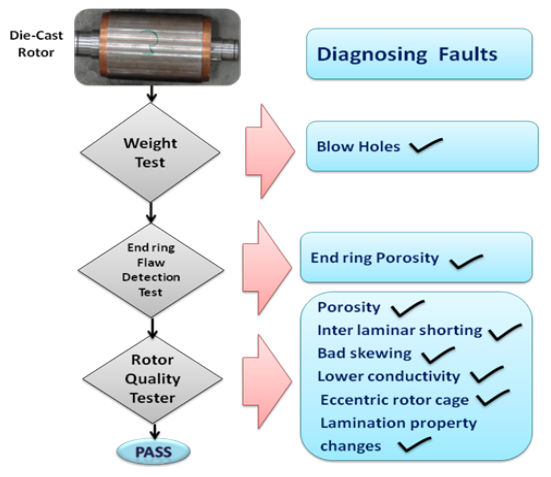

- 3단계 검사 프로세스: 무게 테스트, 초음파 테스터를 사용한 엔드 링 결함 감지 및 로터 품질 테스터(RQTS)를 포함한 3단계 품질 모니터링 테스트를 공식화했습니다. (그림 2)

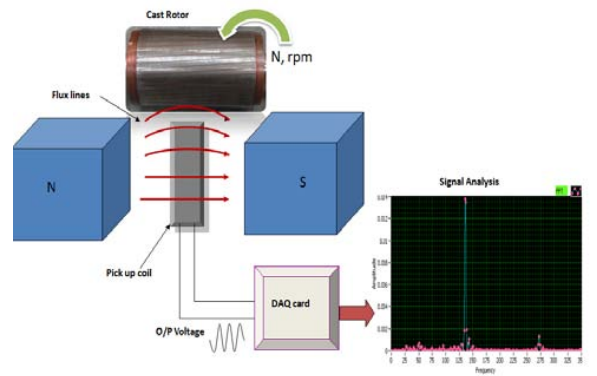

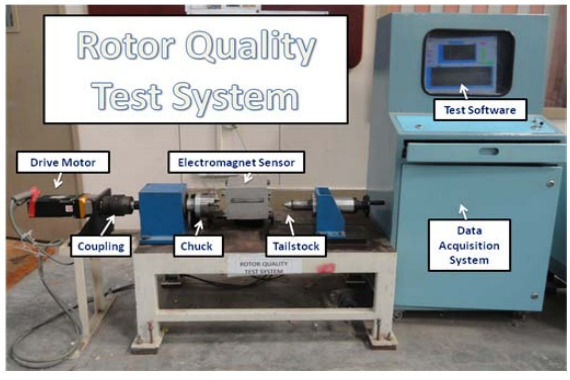

- 로터 품질 테스트 시스템(RQTS) 개발: 전자기 유도 원리를 기반으로 기능적 RQTS를 설계하고 구현했습니다. (그림 6, 그림 7)

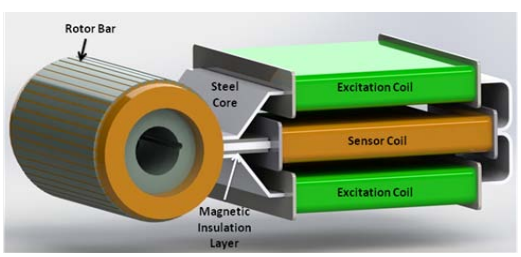

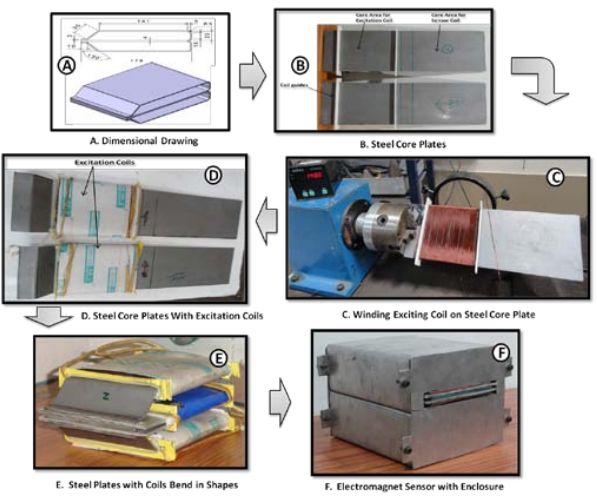

- 전자기 센서 설계: 로터 바 전류를 유도하고 감지하기 위해 강철 코어에 여자 코일과 센서 코일이 있는 전자기 센서를 개발했습니다. (그림 8)

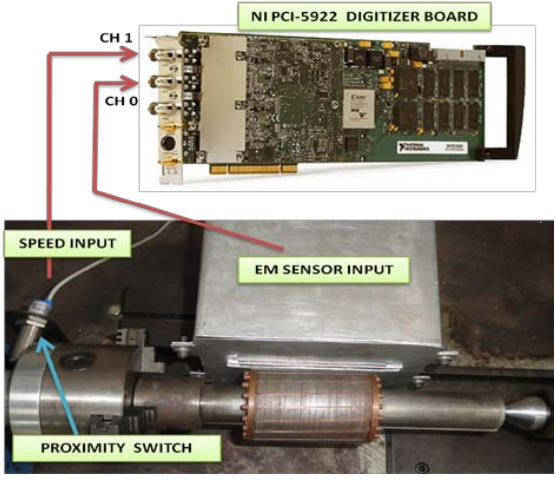

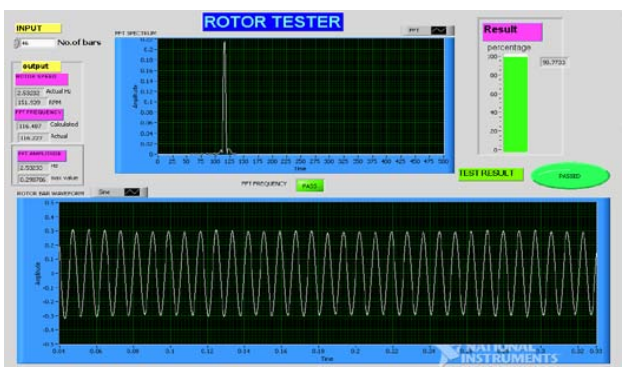

- 데이터 수집 및 소프트웨어: 신호 처리, 분석 및 품질 평가를 위해 NI PCI-5922 및 LabVIEW 기반 소프트웨어를 사용하는 데이터 수집 시스템을 개발했습니다. (그림 15)

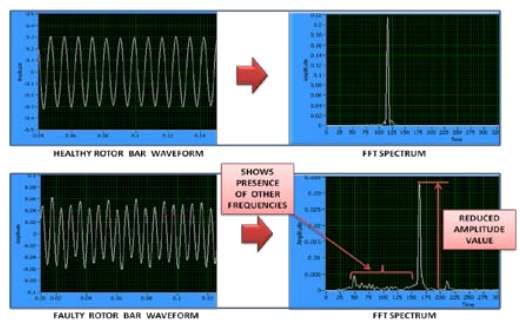

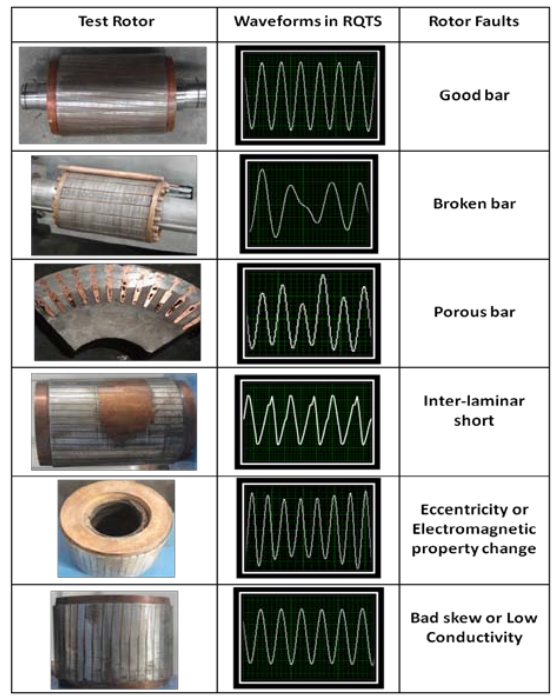

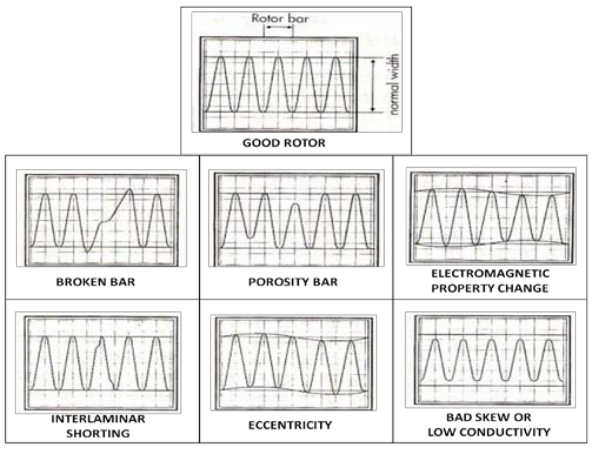

- 결함 감지 기능: RQTS는 파형 왜곡 및 FFT 스펙트럼을 분석하여 파손된 바, 다공성, 층간 단락, 편심, 불량 스큐 및 낮은 전도도를 포함한 다양한 로터 결함을 감지하는 능력을 입증했습니다. (그림 17, 그림 20)

- 결함 식별을 위한 파형 차트: 특정 파형 시그니처와 다이캐스트 구리 로터의 다양한 유형의 로터 결함을 연관시키기 위해 파형 차트를 만들었습니다. (그림 21)

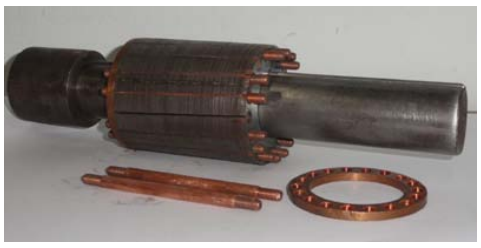

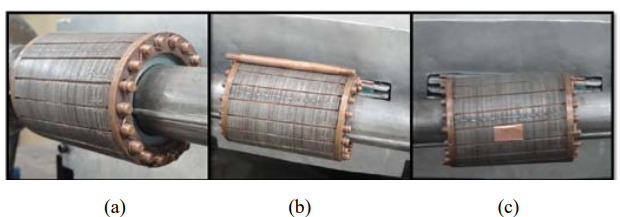

- 프로토타입 로터 검증: 의도적인 결함이 포함된 프로토타입 로터 테스트는 RQTS의 하드웨어 및 소프트웨어를 검증하여 로터 결함을 감지하고 분류하는 데 효과적임을 확인했습니다. (그림 19)

제시된 데이터 분석:

- 무게 테스트 (그림 3): 이 테스트는 주조 전후의 로터 스택 무게를 무게 제한과 비교하여 블로우 홀에 대한 기본 검사입니다. 특히 소형 로터의 경우 더 큰 보이드만 감지하고 위치, 크기 또는 낮은 다공성 수준은 감지하지 못합니다.

- 엔드 링의 결함 감지 테스트 (그림 4): 초음파 테스트는 엔드 링의 다공성을 확인합니다. 초음파 테스터의 피크는 결함을 나타내며, 피크가 많을수록 다공성이 높다는 것을 의미합니다. 이 테스트는 비파괴적이지만 주로 엔드 링 다공성에 중점을 둡니다.

- RQTS 출력 파형 (그림 17, 그림 20, 그림 21): RQTS는 로터 바 상태를 반영하는 파형을 생성합니다. 건강한 로터는 일관된 사인파를 생성합니다. 결함은 파형 왜곡 및 FFT 스펙트럼의 변화로 나타납니다. 파손된 바는 누락된 파형을 유발하고, 다공성 및 층간 단락은 파형 모양과 진폭을 변경하며, 편심/스큐는 파형 대칭에 영향을 미칩니다. FFT 분석은 주파수 및 진폭 편차를 정량화하여 결함 심각도 평가를 가능하게 합니다. 파형 차트 (그림 21)는 파형 패턴을 기반으로 결함 진단을 위한 시각적 참조를 제공합니다.

Fig. 1 Manufacturing process flow of die-cast copper rotor

Fig. 2 Three stage quality monitoring test for copper die-cast rotor

Fig. 3 Weight test to identify the blow holes

Fig. 4 Flaw detection on end rings using ultrasonic tester

Fig. 5 Conceptual design of rotor quality tester

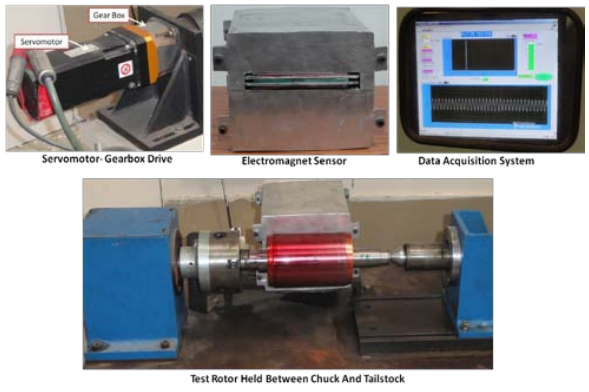

Fig. 6 Hardware set up of rotor quality test system

Fig. 7 Parts of rotor quality test system

Fig. 8 Model of electromagnet sensor arrangement with rotor

Fig. 9 AC and DC flux lines and waveforms (top) in EM sensor

Fig. 10 Development stages of electromagnet sensor

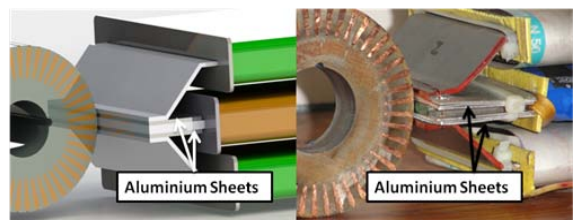

Fig. 11 Aluminium sheets used for insulation in model (left) and sensor (right)

Fig. 12 Gauss meter testing of electromagnet sensor

Fig. 13 Electromagnet sensor with height and skew angle adjuster

Fig. 14 Digitizer board connectivity with EM sensor and speed sensor

Fig. 15 Rotor quality tester front panel created in NI LabVIEW software

Fig. 16 Rotor quality test program sequence

Fig. 17 Rotor fault inspection using FFT

Fig. 18 Prototype rotor for testing RQTS

Fig. 19 Prototype rotor with (a) no fault (b) broken bar (c) inter-laminar shor

Fig. 20 Waveforms obtained in RQTS for various rotor faults

Fig. 21 Inspection waveform chart of RQTS

그림 목록:

- 그림 1 다이캐스트 구리 로터의 제조 공정 흐름

- 그림 2 다이캐스트 구리 로터용 3단계 품질 모니터링 테스트

- 그림 3 블로우 홀을 식별하기 위한 무게 테스트

- 그림 4 초음파 테스터를 사용한 엔드 링의 결함 감지

- 그림 5 로터 품질 테스터의 개념 설계

- 그림 6 로터 품질 테스트 시스템의 하드웨어 설정

- 그림 7 로터 품질 테스트 시스템의 부품

- 그림 8 로터가 있는 전자기 센서 배열 모델

- 그림 9 EM 센서의 AC 및 DC 자속선 및 파형 (상단)

- 그림 10 전자기 센서의 개발 단계

- 그림 11 모델 (왼쪽) 및 센서 (오른쪽)에 절연에 사용된 알루미늄 시트

- 그림 12 전자기 센서의 가우스 미터 테스트

- 그림 13 높이 및 스큐 각도 조정기가 있는 전자기 센서

- 그림 14 EM 센서 및 속도 센서가 있는 디지타이저 보드 연결

- 그림 15 NI LabVIEW 소프트웨어에서 생성된 로터 품질 테스터 전면 패널

- 그림 16 로터 품질 테스트 프로그램 시퀀스

- 그림 17 FFT를 사용한 로터 결함 검사

- 그림 18 RQTS 테스트용 프로토타입 로터

- 그림 19 (a) 결함 없음 (b) 파손된 바 (c) 층간 단락이 있는 프로토타입 로터

- 그림 20 다양한 로터 결함에 대해 RQTS에서 얻은 파형

- 그림 21 RQTS의 검사 파형 차트

7. 결론:

주요 결과 요약:

본 연구에서는 3단계 검사 공정을 통합하여 다이캐스트 구리 로터용 로터 품질 테스트 시스템(RQTS)을 성공적으로 개발했습니다. 전자기 유도를 기반으로 하는 RQTS는 유도 전압 파형과 FFT 스펙트럼을 분석하여 구리 로터의 다양한 제조 결함을 효과적으로 감지합니다. 이 시스템에는 블로우 홀용 무게 테스트, 엔드 링 다공성용 초음파 결함 감지 및 포괄적인 로터 품질 평가를 위한 RQTS가 포함됩니다. 파형 차트를 설정하여 파형 시그니처를 기반으로 특정 로터 결함을 진단하는 데 도움을 주었습니다. 프로토타입 로터 테스트는 RQTS가 파손된 바, 다공성, 층간 단락, 편심, 불량 스큐 및 낮은 전도도와 같은 일반적인 결함을 식별하고 분류하는 능력을 검증했습니다.

연구의 학문적 중요성:

본 연구는 다이캐스트 구리 로터용 특수 테스트 시스템 개발에 대한 자세한 방법론을 제공함으로써 전기 모터 제조 및 품질 관리 분야에 기여합니다. 기존 로터 테스트 방법의 한계를 강조하고 포괄적인 결함 감지를 위해 전자기 유도 및 신호 분석을 사용하는 새로운 접근 방식을 소개합니다. 본 연구는 다양한 유형의 로터 결함과 관련된 특징적인 파형 시그니처에 대한 귀중한 통찰력을 제공하여 다이캐스트 구리 로터의 결함 진단에 대한 이해를 발전시킵니다. 개발된 RQTS 및 관련 파형 차트는 모터 설계, 제조 및 테스트 분야의 연구원 및 엔지니어에게 중요한 학문적 기여를 합니다.

실용적 의미:

개발된 RQTS는 다이캐스트 구리 로터 제조 산업에 상당한 실용적 의미를 갖습니다. RQTS를 최종 단계로 하는 3단계 검사 프로세스를 통해 제조업체는 생산 프로세스를 최적화하고 로터 불량률을 줄일 수 있습니다. RQTS는 생산 라인에서 로터의 신속하고 자동화된 품질 평가를 가능하게 하여 고품질 로터만 모터 어셈블리에 사용되도록 보장합니다. 이는 모터 성능, 신뢰성 및 에너지 효율성을 향상시킵니다. 특정 결함 유형을 진단하는 시스템의 능력은 다이캐스팅 작업의 공정 개선 및 품질 관리를 위한 실행 가능한 피드백을 제공합니다. RQTS는 자동 합격/불합격 테스터로 구현되어 제조 효율성과 제품 품질을 향상시킬 수 있습니다.

연구의 한계 및 향후 연구 분야:

본 연구는 다이캐스트 구리 로터용 RQTS의 설계 및 검증에 주로 중점을 둡니다. 프로토타입 로터 테스트에서 시스템의 효과가 입증되었지만 실제 제조 환경에서 더 넓은 범위의 로터 크기, 설계 및 결함 심각도에 걸쳐 성능을 평가하려면 추가 연구가 필요합니다. 현재 소프트웨어는 FFT 분석을 활용합니다. 고급 신호 처리 기술 및 머신 러닝 알고리즘을 탐색하면 결함 감지 정확도 및 진단 기능을 향상시킬 수 있습니다. 향후 연구에서는 RQTS를 완전 자동화된 제조 라인에 통합하고 RQTS 데이터를 기반으로 다이캐스트 구리 로터에 대한 표준화된 품질 메트릭 및 합격 기준을 개발하는 데 집중할 수도 있습니다. 또한 RQTS 원칙을 다른 유형의 로터 및 모터 구성 요소에 적용 가능성을 조사하면 본 연구의 영향을 확대할 수 있습니다.

8. 참고 문헌:

- [1] J.L. Kirtley, F. Schiferl, Dale T. Peters. and E.F. Brush, "The case for induction motors with die-cast copper rotors for high efficiency traction motors," in Proc. SAE International, 2009.

- [2] Dale T. Peters, "The die-cast copper motor rotor a new copper market opportunity," [online] Available: https://www.copper.org/environment /sustainable-energy/electric-motors/education/motor-rotor/pdf/die- cast _copper.pdf..

- [3] John G. Cowie, Dale T. Peters and David T. Brender, "Die-cast copper rotors for improved motor performance," Conf. Rec. 49th IEEE IAS Pulp and Paper Conference, Charleston, SC, June 2003.

- [4] Dale T.Peters, S.P. Midson, W.G. Walkington, E.F. Brush Jr. and J.G. Cowie, "Porosity control in copper rotor die castings," Trans. the North Amer. Die Casting Assoc. Congress, Indianapolis, 2003.

- [5] L.C. Packer, "Die-cast rotors for induction motors," AIEE Trans., vol. 68, 1949.

- [6] Dale T. Peters, J.G. Cowie, E.F. Brush and M. Doppelbauer, "Performance of motors with die-cast copper rotors in industrial and agricultural pumping applications," in Proc. IEEE Int. Conf. on Electric Machines and Drives, 2005.

- [7] M. Thieman, R. Kamm and J. Jorstad, "Copper motor rotors energy saving efficiency, now also economic feasibility," Electrical Insulation Conference and Electrical Manufacturing Expo, 2007.

- [8] Tom Bishop, "Squirrel cage rotor testing," in Proc. EASA Conv., San Francisco, CA, USA, Jun. 2003.

- [9] A. Bellini, F. Filippetti, C. Tassoni, and G. A. Capolino, "Advances in diagnostic techniques for induction machines," IEEE Trans. Industrial Electronics, vol. 55, no. 12, pp. 4109-4126, Dec. 2008.

- [10] R. Puche-Panadero, M. Pineda-Sanchez, M. Riera-Guasp, J. Roger-Folch, E. Hurtado-Perez, and J. Perez-Cruz, "Improved resolution of the MCSA method via Hilbert transform, enabling the diagnosis of rotor asymmetries at very low slip," IEEE Trans. Energy Conversion, vol. 24, no. 1, pp. 52-59, March 2009.

- [11] T. Ilamparithi and S. Nandi, "Detection of eccentricity faults in three phase reluctance synchronous motor," IEEE Trans. Industry Applications, vol. 48, no. 4, pp. 1307-1317, 2012.

- [12] Scott W. Clark and Daniel Stevens, "Induction motor rotor bar damage evaluation with magnetic field analysis," IEEE Trans. Industry Applications, vol. 52, no. 2, pp. 1469-1476, March/April 2016.

- [13] Sebastiao Lauro Nau, Daniel Schmitz and Waldiberto de Lima Pires, "Methods to evaluate the quality of stator and rotor of electric motors," in Proc. IEEE 10th Int. Symp. Diagn. Elect. Mach. Power Electron. Drives (SDEMPED), pp. 64–70, Sep. 1-4, 2015.

- [14] Soby T. Varghese, Bhim Singh and K. R. Rajagopal, "Fault investigations on die-cast copper rotors," in Proc. IEEE Int. Conf. PEDES, Trivandrum, Dec. 2016.

- [15] Soby T. Varghese, K.R. Rajagopal. "Design and development of rotor quality test system for die-cast copper rotors," in Proc. 1st IEEE Int. Conf. on Power Electronics, Intelligent Control and Energy Systems (ICPEICES), Delhi, July 2016.

9. 저작권:

- 이 자료는 "Soby T. Varghese, K. R. Rajagopal and Bhim Singh"의 논문: "Design and Development of Rotor Quality Test System for Die-Cast Copper Rotors"를 기반으로 합니다.

- 논문 출처: 10.1109/TIA.2018.2792418

본 자료는 위 논문을 소개하기 위해 제작되었으며, 상업적 목적으로 무단 사용하는 것을 금지합니다.

Copyright © 2025 CASTMAN. All rights reserved.