본 기사에서는 Elsevier에서 발행한 논문 ["Efficiency and agility of a liquid CO2 cooling system for molten metal systems"]을 소개합니다.

1. Overview:

- Title: 액체 CO2 냉각 시스템의 효율성과 민첩성: 용융 금속 시스템 (Efficiency and agility of a liquid CO2 cooling system for molten metal systems)

- Author: J. Glueck, A. Schilling, N. Schwenke, A. Fros, M. Fehlbier

- Publication Year: 2021년 9월 (September 2021)

- Publishing Journal/Academic Society: Case Studies in Thermal Engineering

- Keywords: CO2 냉각 (CO2 cooling), 마그네슘 (Magnesium), 핫 러너 (Hot runner), 열 밀봉 (Thermal seal), 시뮬레이션 (Simulation), 냉각 속도 (Cooling rates)

2. Abstracts or Introduction

본 연구에서는 마그네슘 핫 러너 채널에서 열 밀봉을 형성하기 위해 모세관 튜브로 액체 CO2를 공급받는 팽창 보어를 사용하는 액체 CO2 냉각 시스템의 효율성과 민첩성에 대한 연구를 테스트 리그에서 수행했습니다. 온도 측정을 통해 다양한 냉각 파라미터 세트의 성능을 테스트하고, 다양한 노즐 형상에 따라 냉각 속도를 확인했습니다. 측정값의 유효성을 검증하기 위해 테스트를 열 시뮬레이션 연구에서 모델링했습니다. 액체 CO2 냉각의 적용 가능성은 엔지니어링 목적으로 입증되었습니다. 16mm 직경을 환형 갭으로 사용할 때 적절한 공정 시간을 달성할 수 있었으며, 이는 최대 4.8 °C/s의 냉각 속도를 가져왔습니다. 테스트는 시뮬레이션 모델로 검증되었습니다. 시뮬레이션은 테스트 리그의 내부 프로세스를 보여주고 냉각 프로세스의 온도 곡선 비교는 좋은 상관관계를 나타냅니다.

3. Research Background:

Background of the Research Topic:

마그네슘과 같은 금속 경량 재료를 사용한 경량 설계의 사용이 지속적으로 촉진되고 있습니다. 마그네슘 합금은 비용 효율적인 공정으로 가공될 경우 알루미늄과 강철과 같은 구조 재료를 대체할 수 있는 큰 잠재력을 제공합니다. 자동차 구조 부품 생산에서 콜드 챔버 다이캐스팅은 핵심 기술이며 널리 사용됩니다. 그러나 기존 다이캐스팅 공정은 많은 양의 내부 순환 재료를 생성하여 에너지 집약적인 재용해가 필요합니다. 주입구 시스템을 최소화하는 것은 재활용 재료와 CO2 배출량을 줄이는 데 매우 중요합니다. 플라스틱 사출 성형에서 이미 확립된 핫 러너 기술은 용융 금속을 주조 챔버에서 게이트까지 액체 상태로 유도하여 마그네슘 다이캐스팅 부품에서 내부 순환 재료를 잠재적으로 줄이는 방법을 제공합니다.

Status of Existing Research:

기존 다이캐스팅 냉각 기술은 열 전달 매체로 물 또는 오일을 사용하여 최대 2500 W/m²K의 CTE를 달성합니다. 맥동 열 전달 매체 변형은 약간 더 높은 CTE를 제공하지만 열 차단 시스템 요구 사항에 비해 여전히 느립니다. 증발을 통한 2상 열 전달을 기반으로 하는 새로운 기술(예: 물 증발을 이용한 근접 윤곽 스프레이 냉각)이 유망합니다. Cu 및 Al2O3와 같은 하이브리드 나노 입자를 포함하는 나노 유체는 열 전도율을 더욱 높일 수 있습니다. CO2는 급속 냉각에 사용되는 냉매로 잘 알려져 있으며, 줄-톰슨 효과를 활용하여 집중 냉각을 달성합니다. 그러나 마그네슘 핫 러너 시스템에서 열 밀봉을 형성하기 위한 액체 용융 마그네슘 합금에 대한 적용은 아직 탐구되지 않은 새로운 영역입니다.

Necessity of the Research:

액체 마그네슘의 반응성으로 인해 수성 냉각수는 적합하지 않습니다. CO2 냉각 및 줄-톰슨 효과는 알려져 있지만, 마그네슘 핫 러너 시스템에서 열 밀봉을 형성하기 위한 적용은 미개척 분야입니다. 특히 내부 순환 재료를 줄이고 마그네슘 합금의 다이캐스팅 공정을 개선하는 데 있어 액체 CO2 냉각의 효율성과 민첩성을 조사할 필요가 있습니다. 본 연구는 마그네슘 핫 러너 애플리케이션을 위한 액체 CO2 냉각 시스템을 테스트하고 검증하여 이러한 격차를 해소하는 것을 목표로 합니다.

4. Research Purpose and Research Questions:

Research Purpose:

본 연구의 목적은 다이캐스팅용 마그네슘 핫 러너 시스템에서 열 밀봉을 형성하기 위한 액체 CO2 냉각 시스템의 효율성과 민첩성을 평가하는 것입니다. 본 연구는 다양한 냉각 파라미터 및 노즐 형상에서 시스템 성능을 테스트하고 산업 주조 애플리케이션의 엔지니어링 목적에 대한 적용 가능성을 검증하는 데 중점을 둡니다.

Key Research:

- 팽창 보어와 모세관 튜브를 사용하여 마그네슘 핫 러너에서 열 밀봉을 생성하는 액체 CO2 냉각 시스템의 효율성 및 민첩성 조사.

- 다양한 냉각 파라미터 세트의 성능 테스트 및 다양한 노즐 형상에 따른 냉각 속도 식별.

- 열 시뮬레이션 연구를 통한 실험 측정값의 유효성 검증.

- 다이캐스팅의 엔지니어링 목적을 위한 액체 CO2 냉각의 적용 가능성 입증.

- 16mm 환형 갭을 사용하여 달성 가능한 공정 시간 및 결과 냉각 속도 평가.

- 시뮬레이션 및 실험 온도 곡선 비교를 통한 상관관계 평가.

Research Hypotheses:

- 액체 CO2 냉각은 마그네슘 핫 러너 시스템에서 효과적으로 열 밀봉을 생성할 수 있습니다.

- 다양한 냉각 파라미터 및 노즐 형상은 냉각 속도와 열 밀봉 형성 효율성에 상당한 영향을 미칠 것입니다.

- 시뮬레이션 모델은 테스트 리그에서 CO2 냉각 시스템의 열적 거동을 정확하게 예측하고 검증할 수 있습니다.

- 액체 CO2 냉각 시스템은 다이캐스팅의 산업적 응용 분야에 적합한 공정 시간을 달성할 수 있습니다.

5. Research Methodology

Research Design:

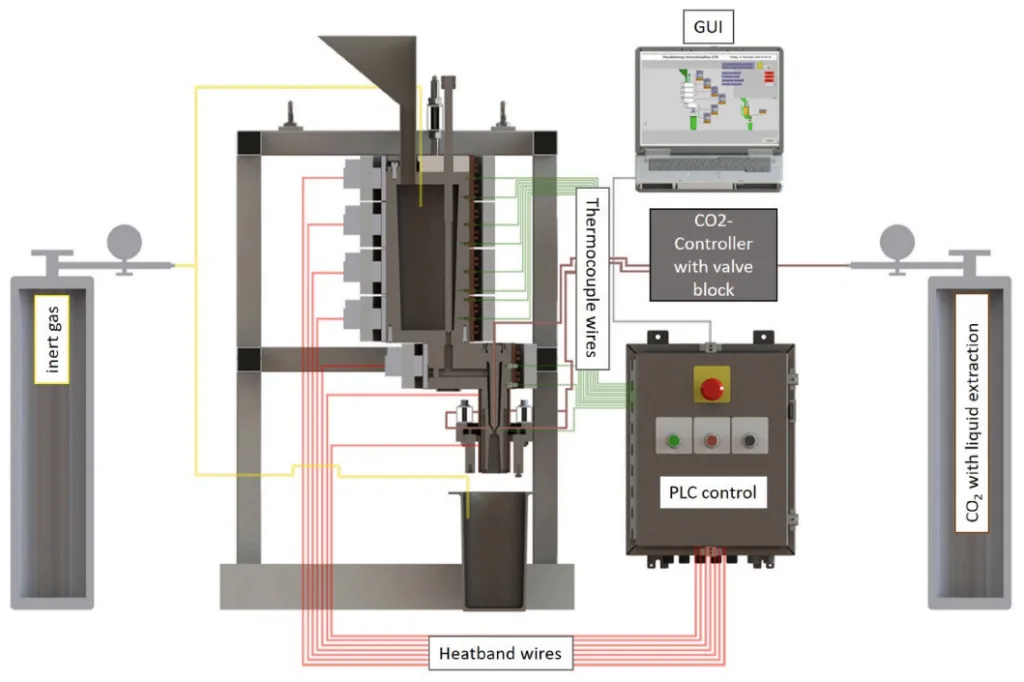

본 연구에서는 마그네슘 핫 러너 시스템을 시뮬레이션하도록 설계된 테스트 리그를 사용하는 실험적 접근 방식을 채택합니다. 테스트 리그는 중력 구동 방식이며 핫 러너 부품의 실제 형상을 기반으로 합니다. 온도 측정을 통해 다양한 조건에서 CO2 냉각 시스템의 성능을 평가합니다. 실험 결과를 검증하고 테스트 리그의 내부 프로세스를 분석하기 위해 시뮬레이션 모델을 개발합니다.

Data Collection Method:

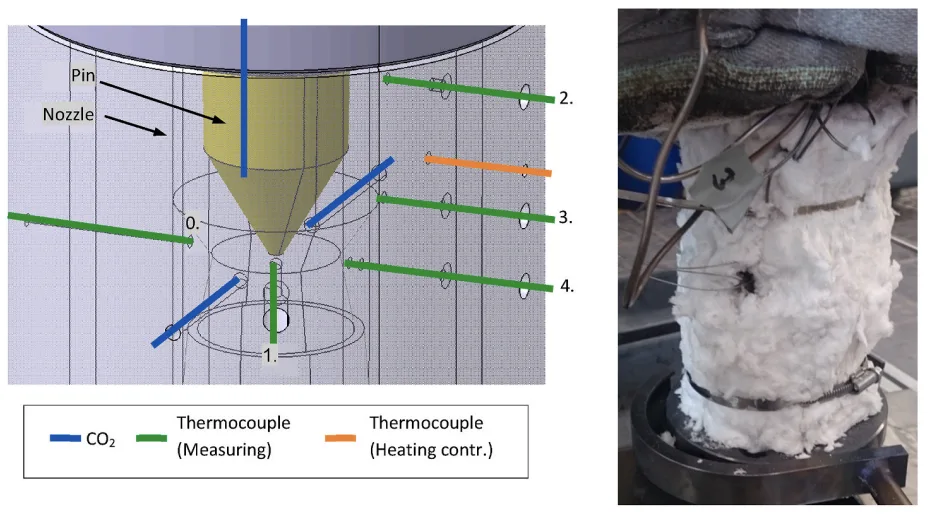

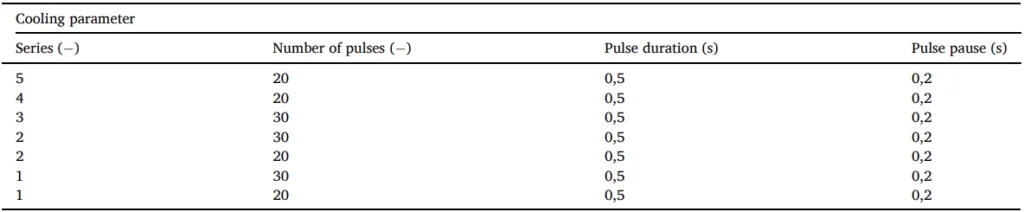

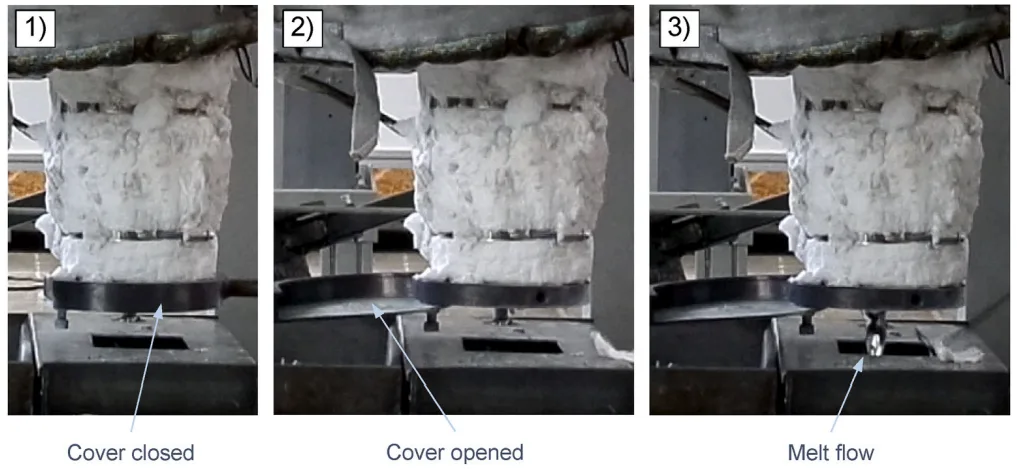

온도 측정은 데이터 로거와 노즐의 환형 갭 및 핀 팁 내의 특징적인 지점에 배치된 NiCr-Ni 열전대를 사용하여 지속적으로 기록됩니다. 펄스 수, 펄스 지속 시간 및 펄스 간격을 포함한 냉각 파라미터의 변화를 다양한 노즐 형상(8mm, 12mm 및 16mm 내부 콘 직경)에 대해 테스트합니다. 용융 금속 온도는 640°C로 제어하고 AZ91D 마그네슘 합금을 사용합니다.

Analysis Method:

수집된 온도 데이터를 분석하여 다양한 냉각 파라미터 및 노즐 형상에서 달성된 냉각 속도와 최소 온도를 결정합니다. 실험 데이터를 열 시뮬레이션 모델의 결과와 비교하여 모델의 정확성을 검증하고 시뮬레이션된 온도 곡선과 측정된 온도 곡선 간의 상관관계를 평가합니다. 또한 냉각 파라미터, 노즐 형상, 냉각 속도 및 열 밀봉 형성 간의 관계를 조사합니다.

Research Subjects and Scope:

본 연구는 AZ91D 마그네슘 합금을 사용하는 마그네슘 핫 러너 시스템을 시뮬레이션하는 테스트 리그에 중점을 둡니다. 범위에는 열 밀봉 형성과 냉각 효율성에 대한 다양한 CO2 냉각 파라미터 및 노즐 형상의 영향 조사가 포함됩니다. 본 연구는 특정 테스트 리그 설정 및 재료에서 수행된 실험 테스트 및 시뮬레이션으로 제한됩니다.

6. Main Research Results:

Key Research Results:

- 마그네슘 핫 러너에서 열 밀봉을 위한 액체 CO2 냉각의 적용 가능성이 입증되었습니다.

- 최대 4.8 °C/s의 냉각 속도로 16mm 직경 환형 갭을 사용하여 적절한 공정 시간을 달성했습니다.

- 테스트는 시뮬레이션 모델로 검증되었으며, 온도 곡선 간에 좋은 상관관계를 보였습니다.

- 최소 온도는 노즐 직경과 거의 선형적인 상관관계를 보였습니다.

- 16mm 직경 노즐은 더 작은 직경에 비해 더 높은 열적 민첩성을 보였습니다.

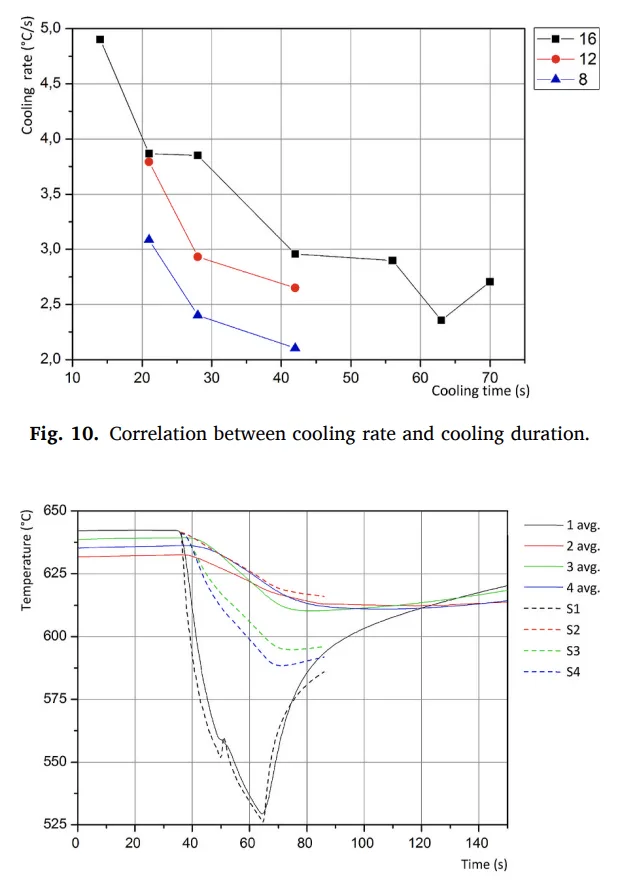

- 냉각 속도는 모든 직경에 대해 냉각 시간이 증가함에 따라 지수 함수적으로 감소했습니다.

- 시뮬레이션 결과는 실험 데이터와 잘 일치하여 모델과 접근 방식을 검증했습니다.

Analysis of presented data:

- 냉각 속도: 그림 10은 모든 노즐 직경(8mm, 12mm, 16mm)에 대해 냉각 시간이 증가함에 따라 냉각 속도가 지수 함수적으로 감소하는 추세를 보여줍니다. 16mm 노즐이 가장 높은 냉각 속도를 달성했습니다.

- 최소 온도: 그림 9는 최소 온도가 노즐 직경과 거의 선형적으로 상관관계가 있음을 보여줍니다. 16mm 노즐은 냉각 시간이 증가함에 따라 최소 온도가 선형적으로 감소하는 추세를 보였습니다.

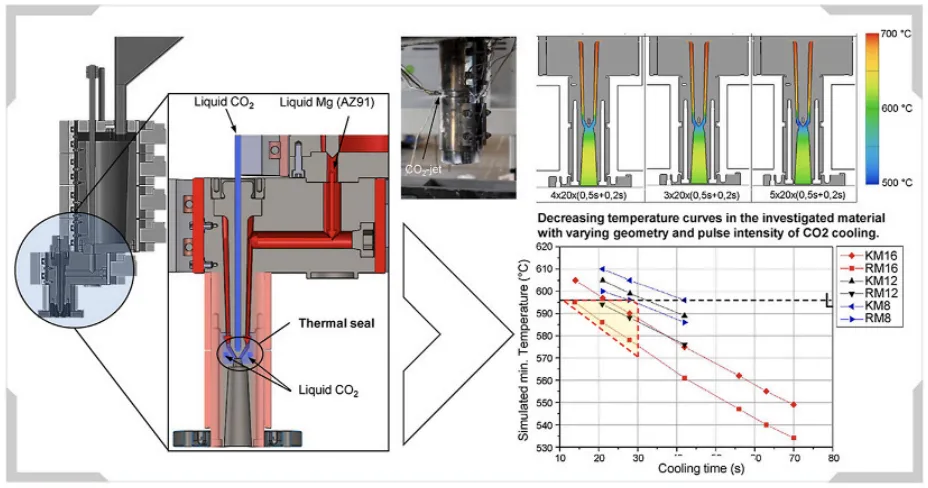

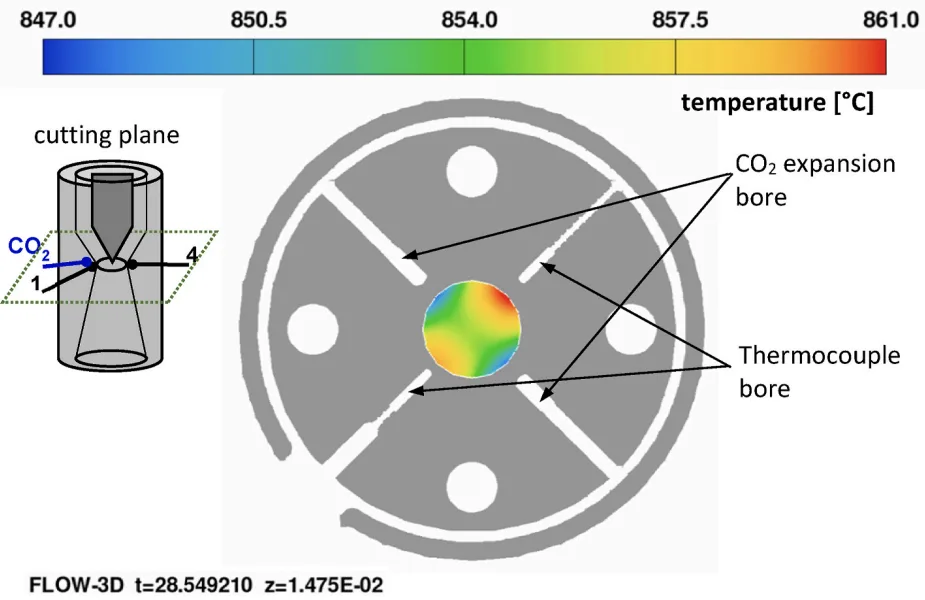

- 온도 분포: 그림 8은 CO2 냉각의 국부적으로 제한된 냉각 효과를 보여주며, 열 냉각 용량은 냉각 구멍으로부터의 거리가 멀어질수록 지수 함수적으로 감소합니다.

- 시뮬레이션 검증: 그림 11은 평균 실험 온도 곡선과 시뮬레이션 곡선 간의 일치를 보여주며, 특히 측정 위치 1과 2에서 일치합니다. 위치 3과 4에서는 열 전달 계수의 약간의 편차로 인한 오프셋이 관찰되었습니다. 그림 13은 용융 금속 채널과 환형 갭의 중심에서 시뮬레이션된 최소 온도를 보여주며, 온도 구배를 나타내고 테스트 관찰을 확인합니다.

Figure Name List:

- Fig. 1. 공급 및 제어 장치가 있는 테스트 리그 구조의 단면도.

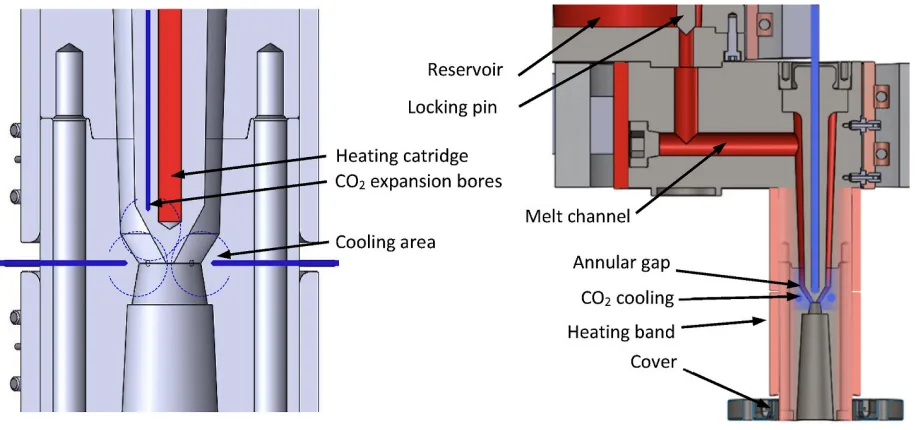

- Fig. 2. 핀의 가열 카트리지가 있는 노즐의 환형 갭 구조의 단면도 및 CO2 냉각 위치(왼쪽) 및 저장소와 노즐 영역 사이의 연결로 용융 금속 채널의 내부 구조(오른쪽)의 표현.

- Fig. 3. 가열 제어(주황색), 측정(녹색) 및 CO2 냉각 공급(파란색)을 위한 색상으로 구분된 열전대가 있는 핀 팁 주변의 측정 범위의 CAD 표현. 핫 러너 중앙의 핀은 노란색으로 표시됩니다. 핀 주변의 환형 갭은 원뿔형입니다(왼쪽). 세라믹 단열재와 덮개가 있는 테스트 리그에 설치된 상태의 노즐 표현(오른쪽). (이 그림 범례의 색상 참조 해석은 웹 버전의 기사를 참조하십시오.)

- Fig. 4. 시뮬레이션된 열전대 위치가 있는 시뮬레이션 모델의 노즐 구조.

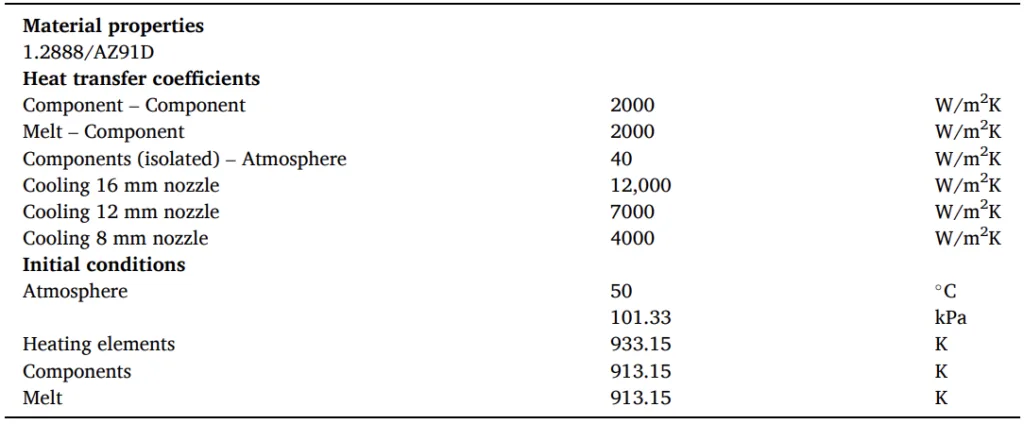

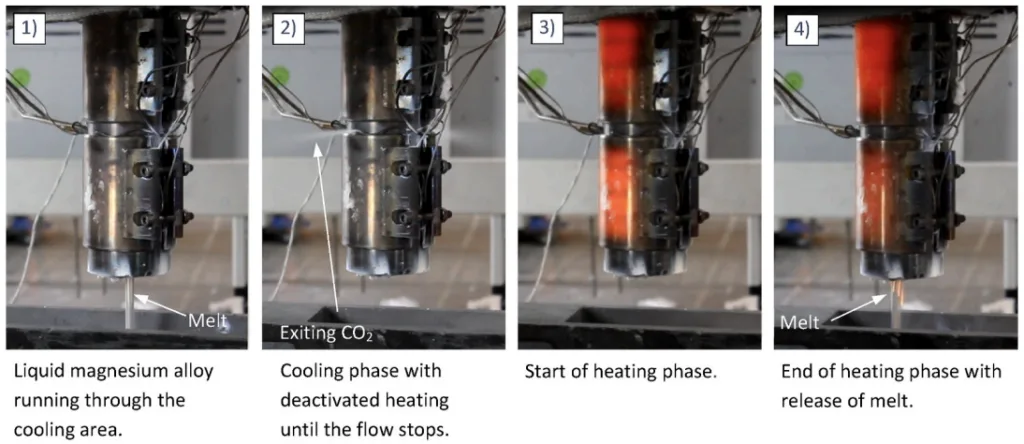

- Fig. 5. 냉각 테스트의 초기 절차.

- Fig. 6. 시간의 특징적인 지점에서 정의된 파라미터에 따른 테스트의 순서 표현.

- Fig. 7. 노즐 온도 특성 곡선 [측정 지점 0, 파라미터 5x20x (0.5s + 0.2s)].

- Fig. 8. CO2 냉각으로부터 시간 및 거리에 따른 측정 지점 1, 2 및 3에서의 온도 곡선 보간 [파라미터 2x30x (0.5s + 0.2s)].

- Fig. 9. 냉각 단계의 최소 온도 및 평균 가열 시간.

- Fig. 10. 냉각 속도와 냉각 시간 간의 상관관계.

- Fig. 11. 측정 위치 1~4에 대한 평균 온도 곡선과 노즐 직경 16mm에서 파라미터 2x20x (0.5s + 0.2s)에 대한 시뮬레이션된 온도 곡선.

- Fig. 12. 용융 금속에서 색상으로 스케일링된 온도가 있는 노즐의 단면도. (이 그림 범례의 색상 참조 해석은 웹 버전의 기사를 참조하십시오.)

- Fig. 13. 모든 노즐 직경에 대한 용융 금속 채널 중심과 환형 갭 중심의 최소 온도 시뮬레이션.

7. Conclusion:

Summary of Key Findings:

본 연구는 마그네슘 핫 러너 시스템에서 열 밀봉을 생성하기 위한 액체 CO2 냉각 시스템의 효율성과 민첩성을 성공적으로 입증했습니다. 16mm 직경 노즐이 최고의 성능을 보였으며, 최대 4.8 °C/s의 냉각 속도와 적절한 공정 시간을 달성했습니다. 시뮬레이션 모델은 실험 결과를 검증하여 좋은 상관관계를 보였고, 국부적인 열 차단이 필요한 핫 러너 애플리케이션에 16mm 직경 노즐의 적합성을 확인했습니다. 또한 본 연구는 냉각 효율성 및 열 밀봉 형성에 대한 노즐 형상 및 냉각 파라미터의 영향을 강조했습니다.

Academic Significance of the Study:

본 연구는 다이캐스팅, 특히 마그네슘 합금 및 핫 러너 시스템에서 액체 CO2 냉각에 대한 기본적인 이해에 기여합니다. CO2 냉각 프로세스를 분석하고 최적화하기 위한 귀중한 실험 데이터와 검증된 시뮬레이션 모델을 제공합니다. 본 연구는 다이캐스팅의 열 관리에 대한 지식을 발전시키고 냉각 파라미터, 노즐 형상 및 냉각 성능 간의 관계에 대한 통찰력을 제공합니다.

Practical Implications:

본 연구 결과는 다이캐스팅 산업, 특히 마그네슘 부품 제조에 중요한 실질적인 의미를 갖습니다. 입증된 액체 CO2 냉각의 적용 가능성은 콜드 챔버 다이캐스팅에서 내부 순환 재료를 줄이고 공정 효율성을 개선할 수 있는 유망한 기술을 제공합니다. 최적화된 CO2 냉각 파라미터가 있는 16mm 직경 노즐을 사용하면 사이클 시간을 단축하고 재료 낭비를 줄일 수 있습니다. 이 기술은 고품질 마그네슘 다이캐스팅 생산을 향상시키기 위해 산업 환경에서 구현될 수 있습니다.

Limitations of the Study and Areas for Future Research:

본 연구는 특정 테스트 리그 설정 및 AZ91D 마그네슘 합금으로 제한됩니다. 다른 마그네슘 합금 및 더 복잡한 산업 다이캐스팅 금형에서 CO2 냉각 시스템의 성능을 조사하기 위한 추가 연구가 필요합니다. 산업 환경에서 CO2 냉각 시스템의 장기적인 작동 안정성 및 견고성도 평가해야 합니다. 향후 연구에서는 냉각 효율성을 극대화하고 CO2 소비를 최소화하기 위해 냉각 파라미터, 노즐 설계 및 제어 전략을 추가로 최적화하는 것을 탐구할 수 있습니다. 맥동 CO2 냉각 및 다양한 모세관 튜브 구성의 효과를 조사하는 것도 유익할 수 있습니다.

8. References:

- [1] C. Herrmann, H. Pries, G. Hartmann, Energie- und ressourceneffiziente Produktion von Aluminiumdruckguss, Springer Vieweg, Heidelberg, 2013, ISBN 978-3-642-39852-0.

- [2] V. Goryany, P.J. Mauk, O. Myronova, Magnesium als Leichtbauwerkstoff - Eigenschaften, Anwendungen, Entwicklungspotential, Giesserei-Rundschau 53 (2006) 9-10.

- [3] A. Lohmüller, M. Scharrer, C. Rauber, et al., Neue Entwicklungen beim Thixospritzgießen von Magnesium, Neue Materialien Fürth GmbH, Fürth, 2007.

- [4] D.V. Rosato, M.G. Rosato. Injection Molding Handbook 3, Springer Science & Business Media, 2012.

- [5] R. Spina, Injection moulding of automotive components: comparison between hot runner systems for a case study, J. Mater. Process. Technol. 155-156 (2004) 1497-1504, https://doi.org/10.1016/j.jmatprotec.2004.04.359.

- [6] A. Demirer, Y. Soydan, A.O. Kapti, An experimental investigation of the effects of hot runner system on injection moulding process in comparison with conventional runner system, Materials and Design 28 (5) (2007) 1467-1476, https://doi.org/10.1016/j.matdes.2006.03.015.

- [7] J. Glück, A. Schilling, M. Fehlbier, J. Röse, A. Gebauer-Teichmann. Düse für Metall-Druckgussanwendungen, DE102015224410B4, 2020, DPMA German Patent.

- [8] J. Glück; A. Schilling; M. Fehlbier; J. Röse; A. Gebauer-Teichmann. Rückschlagventil. 2019, 1-11. DE102015224411B4.

- [9] J. Glück; A. Schilling; M. Fehlbier; J. Röse; A. Gebauer-Teichmann; Gusseinrichtung; DPMA German Patent. 2017, 1-19. DE102015224414A1.

- [10] L. Reiche, Entwicklung einer geregelten und energieeffizienten Werkzeugtemperierung im Dauerformguss unter Einsatz einer Sprühkühlung mit Wärmerückgewinnung, Dissertation, Universität Kassel, Kassel, 2019, https://doi.org/10.17170/kobra-202007281500.

- [11] W. Kotzab, Methoden der Impulstemperierung, in: In: Kunststoffe, Hanser Verlag, München, 2006, 8/2006.

- [12] W. Steinko, C. Bader, Optimierung von Spritzgießprozessen, Hanser, München, 2008, ISBN 978-3-446-40977-4.

- [13] N. Abbas, S. Nadeem, A. Saleem, Computational analysis of water based Cu - Al2O3/H2O flow over a vertical wedge, Adv. Mech. Eng. 12 (11) (2020) 1-10, https://doi.org/10.1177/1687814020968322.

- [14] S. Nadeem, N. Abbas, A.U. Khan, Characteristics of three dimensional stagnation point flow of Hybrid nanofluid past a circular cylinder, Results in physics 8 (2018) 829-835, https://doi.org/10.1016/j.rinp.2018.01.024.

- [15] X.C. Liu, Y.F. Sun, H. Fujii, Clarification of microstructure evolution of aluminum during friction stir welding using liquid CO2 rapid cooling, Mater. Des. 129 (2017) 151-163, https://doi.org/10.1016/j.matdes.2017.05.013.

- [16] Nan Xu, Rintaro Ueji, Yoshiaki Morisada, Hidetoshi Fujii, Modification of mechanical properties of friction stir welded Cu joint by additional liquid CO2 cooling, Mater. Des. 6 (2014) 20-25, https://doi.org/10.1016/j.matdes.2013.10.076 (1980-2015).

- [17] N. Hanenkamp, S. Amon, D. Gross, Hybrid supply system for conventional and CO2/MQL-based cryogenic cooling, Procedia CIRP 77 (2018) 219-222, https://doi.org/10.1016/j.procir.2018.08.293.

- [18] Huihong Liu, Kohsaku Ushioda, Hidetoshi Fujii, Elucidation of microstructural evolution of beta-type titanium alloy joint during friction stir welding using liquid CO2 cooling, Mater. Char. 145 (2018) 490-500, https://doi.org/10.1016/j.matchar.2018.09.005.

- [19] Zaman Ziabakhsh-Ganji, Henk Kooi, Sensitivity of Joule-Thomson cooling to impure CO2 injection in depleted gas reservoirs, Appl. Energy 113 (2014) 434-451, https://doi.org/10.1016/j.apenergy.2013.07.059. ISSN 0306-2619.

- [20] C.M. Oldenburg, Joule-Thomson cooling due to CO2 injection into natural gas reservoirs, Energy Convers. Manag. 48 (6) (2007) 1808-1815, https://doi.org/10.1016/j.enconman.2007.01.010. ISSN 0196-8904.

- [21] G. Walker, Joule-thomson cooling systems, in: Cryocoolers. The International Cryogenics Monograph Series, Springer, Boston, MA, 1983, https://doi.org/10.1007/978-1-4899-5286-8_6.

- [22] K.-P. Tucan, R. Gschwandtner, P. Hofer, G. Schindelbacher, P. Schumacher, Vergleich der Wirkung von lokalen Temperiermaßnahmen in Druckgießformen, Giesserei-Rundschau 59 (2012) 211-216, 7/8.

9. Copyright:

- This material is "J. Glueck et al."'s paper: Based on "Efficiency and agility of a liquid CO2 cooling system for molten metal systems".

- Paper Source: https://doi.org/10.1016/j.csite.2021.101485

This material was created to introduce the above paper, and unauthorized use for commercial purposes is prohibited.

Copyright © 2025 CASTMAN. All rights reserved.